Область техники

Изобретение относится к области функциональных материалов, в частности к аминополимеру. Изобретение также относится к способу получения аминополимера и к его применению в качестве, например, моющей присадки в жидкое топливо.

Технологический уровень

Ненасыщенные олефины, ароматические углеводороды и небольшие количества серосодержащих соединений в жидком топливе легко реагируют с кислородом с образованием коллоидов и, в конечном итоге, с образованием углеродных отложений, в частности образование нагара в двигателях может развиваться на критически важных деталях, таких как впускные клапаны, жиклеры и камеры сгорания, что сильно влияет на рабочие характеристики двигателя приводя к проблемам при запуске двигателя, нестабильности работы на холостом ходу, плохому движению, плохому ускорению, серьезной потере мощности и к другим проблемам. Чтобы подавить образование таких отложений в двигателях, в данной области техники были разработаны моющие присадки.

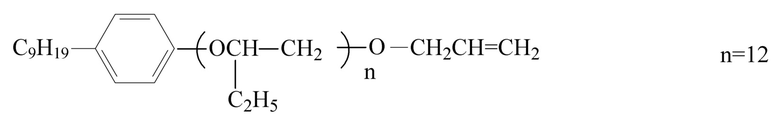

Документ US 5112364 раскрывает способ производства простых полиэфираминов путем аминирования с полиоксибутиленовым эфиром нонилфенола в присутствии никельсодержащих катализаторов, и указанные простые полиэфирамины могут быть использованы в качестве моющих присадок в жидкое топливо. Однако указанный процесс имеет недостаток в том, что стоимость производства простого полиэфирамина является высокой и полиэфирамин не может быть удовлетворительным с точки зрения ингибирования образования нагара, когда его используют в качестве моющей присадки в жидкое топливо.

Сущность изобретения

Заявители настоящего изобретения на основании предшествующего уровня техники нашли новый аминополимер, а также установили, что за счет использования аминополимера для производства моющей присадки (например, моющей основы) вышеизложенные проблемы, обнаруженные в предшествующем уровне техники, могут быть решены, и, таким образом, реализовали настоящее изобретение.

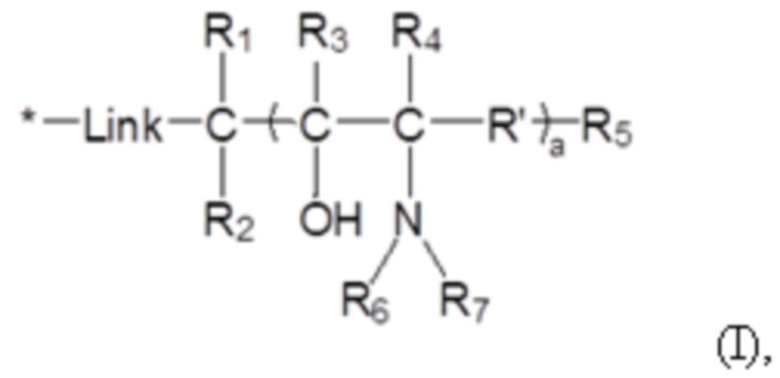

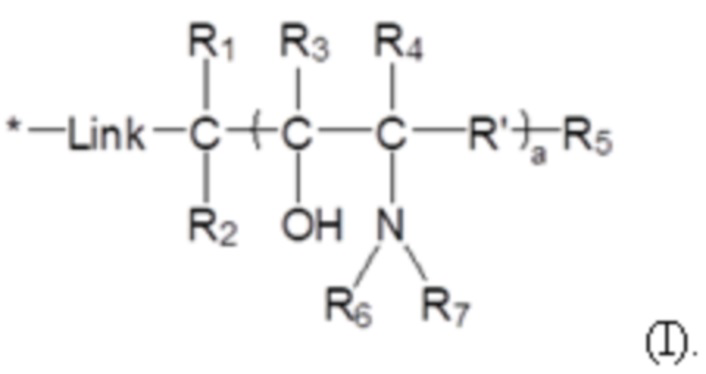

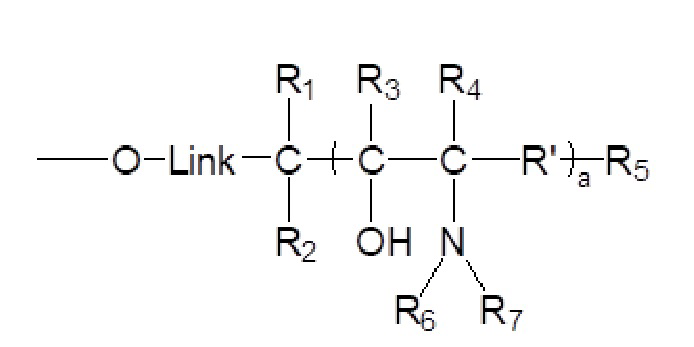

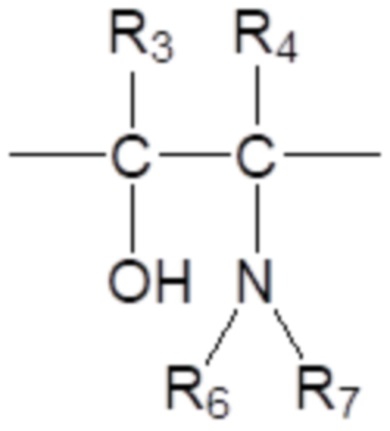

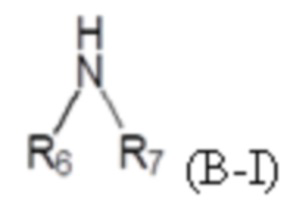

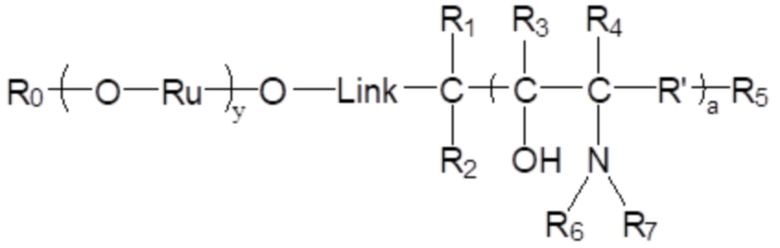

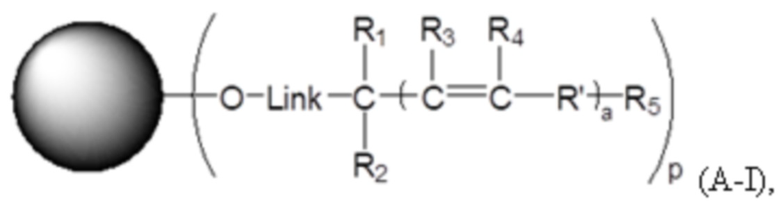

Говоря точнее, настоящее изобретение относится к аминополимеру, в котором главная цепочка аминополимера связана со структурой, представленной следующей формулой (I), через группу -O-:

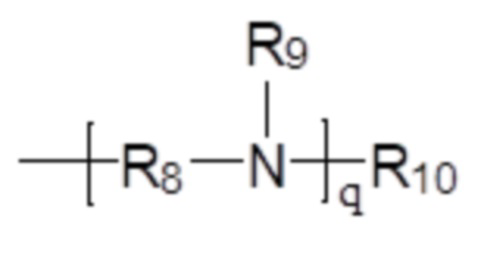

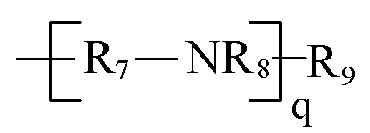

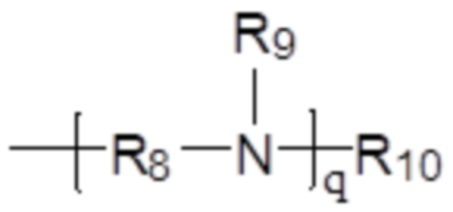

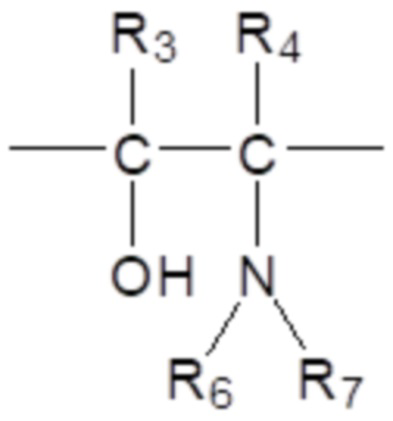

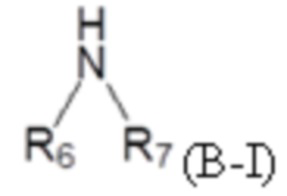

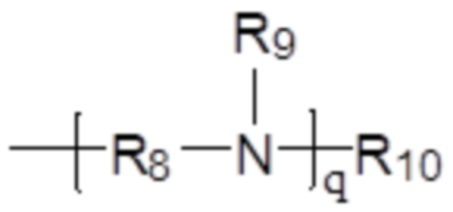

где * означает связь, присоединенную к группе -O-; группа Link означает связующую группу, выбираемую из одинарной связи и C1-10-гидрокарбилена (предпочтительно линейного или разветвленного C1-6-алкилена, также предпочтительно линейного или разветвленного C1-4-алкилена); группы R1 и R2, одинаковые или отличающиеся друг от друга, каждую независимо выбирают из атома водорода и C1-10-гидрокарбила (предпочтительно линейного или разветвленного C1-6-алкила, также предпочтительно линейного или разветвленного C1-4-алкила); группы R3 или группы R4, одинаковые или отличающиеся друг от друга, каждую независимо выбирают из атома водорода и C1-10-гидрокарбила (предпочтительно линейного или разветвленного C1-6-алкила, также предпочтительно линейного или разветвленного C1-4-алкила); группы R6 или группы R7, одинаковые или отличающиеся друг от друга, каждую независимо выбирают из атома водорода, необязательно замещенного C1-10-гидрокарбила (предпочтительно необязательно замещенного линейного или разветвленного C1-6-алкила, также предпочтительно необязательно замещенного линейного или разветвленного C1-4-алкила) и  (где «q» групп R8, одинаковых или отличающихся друг от друга, каждую независимо выбирают из C1-40-гидрокарбилена, предпочтительно линейного или разветвленного C1-40-алкилена, более предпочтительно линейного или разветвленного C1-20-алкилена, также предпочтительно линейного или разветвленного C2-6-алкилена; «q» групп R9, одинаковых или отличающихся друг от друга, каждую независимо выбирают из атома водорода и C1-10-гидрокарбила (предпочтительно линейного или разветвленного C1-6-алкила, также предпочтительно линейного или разветвленного C1-4-алкила); группу R10 выбирают из атома водорода и C1-10-гидрокарбила (предпочтительно линейного или разветвленного C1-6-алкила, также предпочтительно линейного или разветвленного C1-4-алкила); «q» представляет собой целое число между 1 и 50, предпочтительно целое число между 1 и 10, более предпочтительно 1, 2, 3 или 4); «a» представляет собой целое число между 1 и 10, предпочтительно целое число между 1 и 4, более предпочтительно 1, 2 или 3; группы R', одинаковые или отличающиеся друг от друга, каждую независимо выбирают из одинарной связи и C1-10-гидрокарбилена (предпочтительно линейного или разветвленного C1-6-алкилена, также предпочтительно линейного или разветвленного C1-4-алкилена, более предпочтительно метилена или этилена); группу R5 выбирают из атома водорода и C1-10-гидрокарбила (предпочтительно линейного или разветвленного C1-6-алкила, также предпочтительно линейного или разветвленного C1-4-алкила).

(где «q» групп R8, одинаковых или отличающихся друг от друга, каждую независимо выбирают из C1-40-гидрокарбилена, предпочтительно линейного или разветвленного C1-40-алкилена, более предпочтительно линейного или разветвленного C1-20-алкилена, также предпочтительно линейного или разветвленного C2-6-алкилена; «q» групп R9, одинаковых или отличающихся друг от друга, каждую независимо выбирают из атома водорода и C1-10-гидрокарбила (предпочтительно линейного или разветвленного C1-6-алкила, также предпочтительно линейного или разветвленного C1-4-алкила); группу R10 выбирают из атома водорода и C1-10-гидрокарбила (предпочтительно линейного или разветвленного C1-6-алкила, также предпочтительно линейного или разветвленного C1-4-алкила); «q» представляет собой целое число между 1 и 50, предпочтительно целое число между 1 и 10, более предпочтительно 1, 2, 3 или 4); «a» представляет собой целое число между 1 и 10, предпочтительно целое число между 1 и 4, более предпочтительно 1, 2 или 3; группы R', одинаковые или отличающиеся друг от друга, каждую независимо выбирают из одинарной связи и C1-10-гидрокарбилена (предпочтительно линейного или разветвленного C1-6-алкилена, также предпочтительно линейного или разветвленного C1-4-алкилена, более предпочтительно метилена или этилена); группу R5 выбирают из атома водорода и C1-10-гидрокарбила (предпочтительно линейного или разветвленного C1-6-алкила, также предпочтительно линейного или разветвленного C1-4-алкила).

Изобретение также относится к способу получения указанного аминополимера и к его применению в качестве моющей присадки к жидкому топливу.

Более конкретно, настоящее изобретение относится к приведенным ниже аспектам.

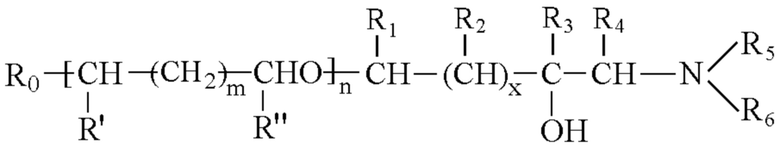

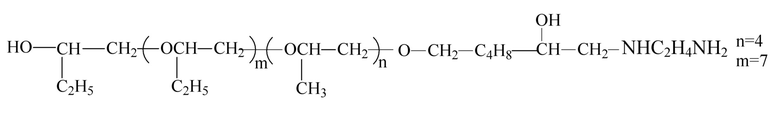

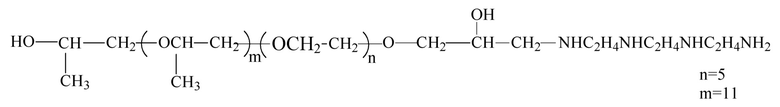

1. Полиэфираминное соединение, имеющее структуру:

,

,

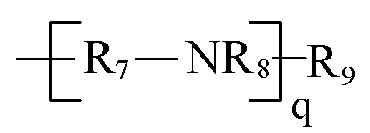

где R0 выбирают из атома водорода, гидроксила, C1-C20-алкила или фенила, связанного с C1-C20-алкилом; «n» означает степень полимеризации простой полиэфирной цепочки и представляет собой целое число между 1 и 100; группы R' и Rʺ в каждом полимерном звене, содержащем простой полиэфирный сегмент, каждую независимо выбирают из атома водорода или C1-6-алкила; «m» представляет собой целое число между 0 и 10; группы R1, R2, R3 и R4 каждую независимо выбирают из атома водорода или C1-6-алкила; «x» представляет собой целое число между 0 и 10; группы R5 и R6 каждую независимо выбирают из атома водорода, C1-6-алкила или  , где R7 представляет собой C1-40-алкил; группы R8 и R9 каждую независимо выбирают из атома водорода или C1-6-алкила; «q» представляет собой целое число между 1 и 50.

, где R7 представляет собой C1-40-алкил; группы R8 и R9 каждую независимо выбирают из атома водорода или C1-6-алкила; «q» представляет собой целое число между 1 и 50.

2. Полиэфираминное соединение в соответствии с предыдущим аспектом, которое отличается тем, что указанная группа R0 представляет собой метил или гидроксил; «n» представляет собой целое число между 5 и 80; группы R', Rʺ каждую независимо выбирают из C1-4-алкила; «m» представляет собой целое число между 0 и 8; группы R1, R2, R3 и R4 каждую независимо выбирают из атома водорода или C1-4-алкила; «x» представляет собой целое число между 0 и 6; группы R5 и R6 каждую независимо выбирают из  , где R7 представляет собой C1-20-алкил; группы R8, R9 каждую независимо выбирают из атома водорода или метила; «q» представляет собой целое число между 1 и 10.

, где R7 представляет собой C1-20-алкил; группы R8, R9 каждую независимо выбирают из атома водорода или метила; «q» представляет собой целое число между 1 и 10.

3. Полиэфираминное соединение в соответствии с любым из предыдущих аспектов, которое отличается тем, что полиэфирамин имеет молекулярную массу 500-10000.

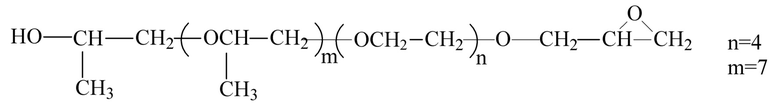

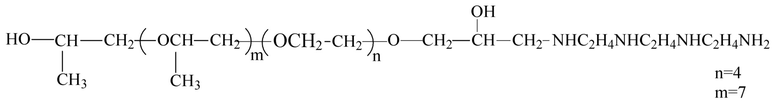

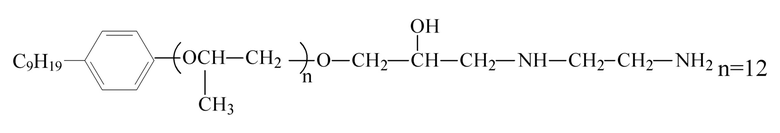

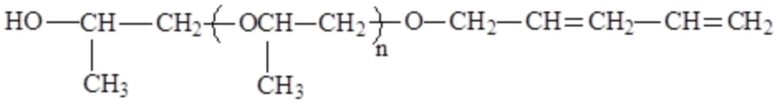

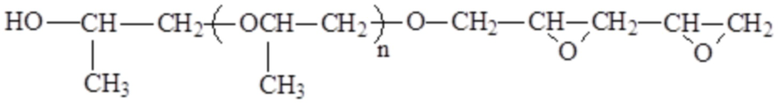

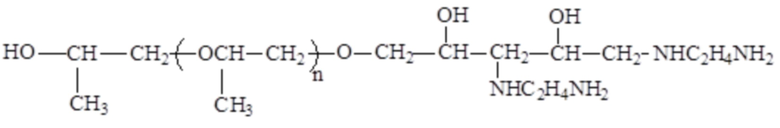

4. Способ получения полиэфираминного соединения, включающий следующие стадии:

1) Взаимодействие алкенилового спирта с эпоксидом с получением алкенилполиэфира;

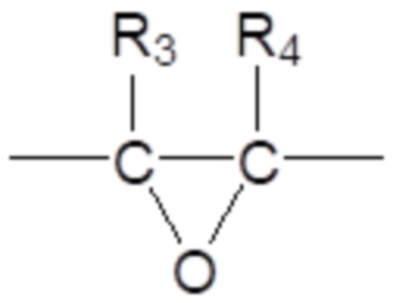

2) Взаимодействие продукта стадии (1) с окислителем;

3) Взаимодействие продукта стадии (2) с органическим амином или неорганическим аммонием и получение продукта.

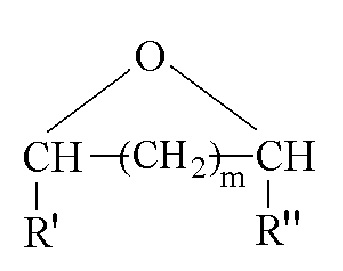

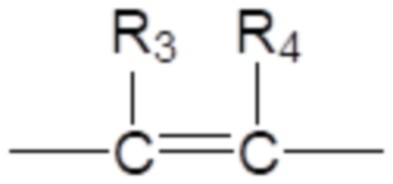

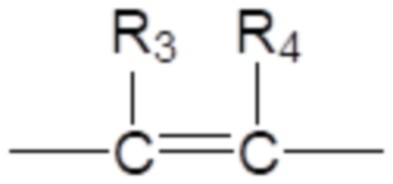

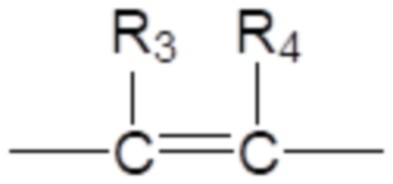

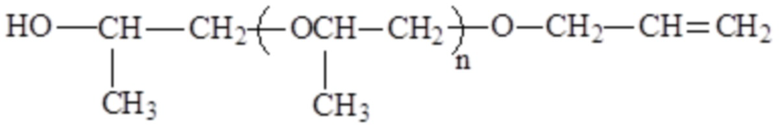

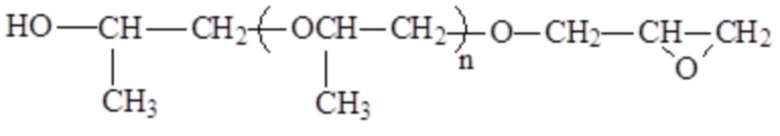

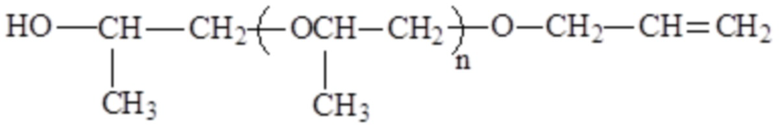

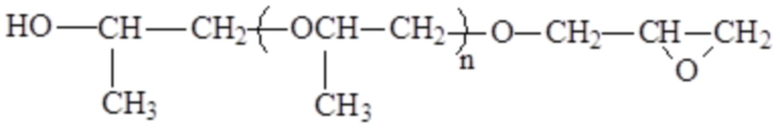

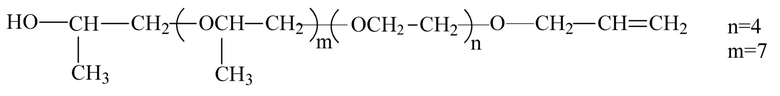

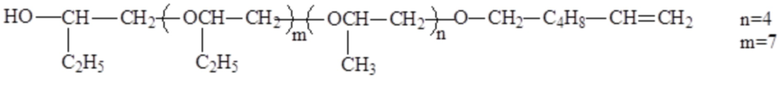

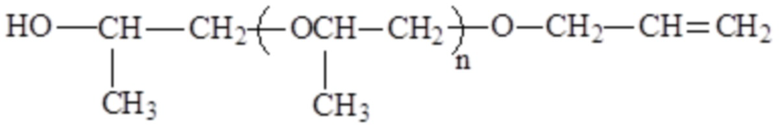

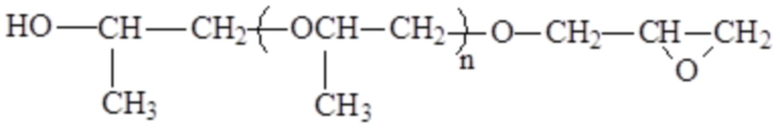

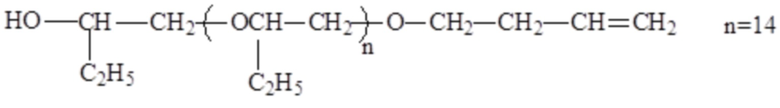

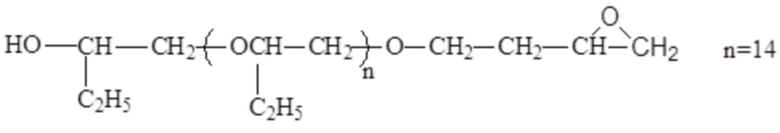

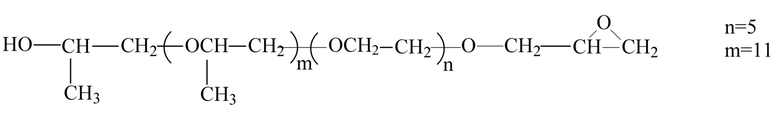

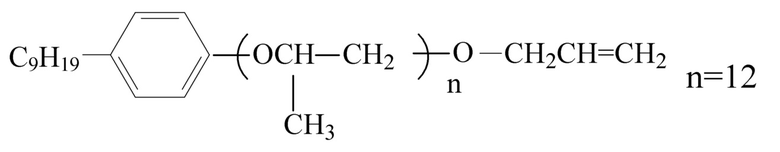

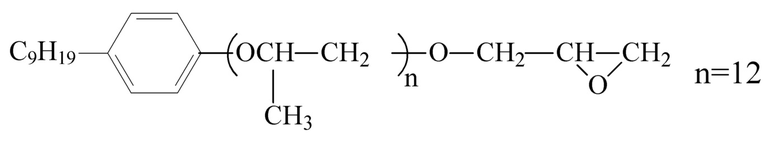

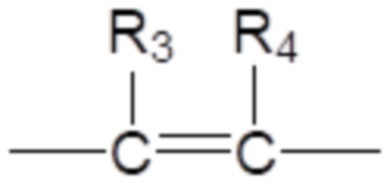

5. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что указанный алкениловый спирт имеет структуру:

,

,

где группы R1, R2, R3 и R4 каждую независимо выбирают из атома водорода или C1-6-алкила;

указанный эпоксид имеет структуру:  ,

,

где группы R', Rʺ каждую независимо выбирают из атома водорода или C1-6-алкила; «m» представляет собой целое число между 0 и 10.

6. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что указанный эпоксид выбирают из одного или нескольких из числа этиленоксида, пропиленоксида, бутиленоксида, пентеноксида и гексиленоксида.

7. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что на стадии (1) мольное отношение алкенилового спирта к эпоксиду составляет 1:1-100.

8. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что на стадии (1) температура реакции составляет 100-200°C и давление реакции равно 1-5 кг.

9. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что на стадии (1) указанный алкениловый спирт выбирают из аллилового спирта, 3-бутен-1-ола, 3-бутен-2-ола, 3-метил-3-бутен-1-ола, 4-пентен-1-ола, 4-пентен-2-ола, 4-пентен-3-ола, 3-метил-4-пентен-1-ола, 2-метил-4-пентен-1-ола, 3-этил-4-пентен-1-ола, 2-этил-4-пентен-1-ола, 3-изобутил-4-пентен-1-ола, 2-изобутил-4-пентен-1-ола, 2,3-диметил-4-пентен-1-ола, 2,2-диметил-4-пентен-1-ола, 3,3-диметил-4-пентен-1-ола, 5-гексен-1-ола, 4-метил-5-гексенола, 3-метил-5-гексенола, 2-метил-5-гексенола, 3-этил-5-гексенола, 5-гексен-2-ола, 5-гексен-3-ола, 5-гексен-4-ола, 6-гептен-1-ола, 2-метил-6-гептен-1-ола, 3-метил-6-гептен-1-ола, 4-метил-6-гептен-1-ола, 5-метил-6-гептен-1-ола, 2-этил-6-гептен-1-ола, 3-этил-6-гептен-1-ола, 4-этил-6-гептен-1-ола, 5-этил-6-гептен-1-ола, 2-метил-7-октен-1-ола, 3-метил-7-октен-1-ола, 4-метил-7-октен-1-ола, 5-метил-7-октен-1-ола, 6-метил-7-октен-1-ола, 3-этил-7-октен-1-ола, 9-децен-1-ола, 10-ундецен-1-ола, 11-додецен-1-ола и их смеси.

10. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что на стадии (1) добавляют катализатор, указанный катализатор представляет собой щелочной катализатор, мольное отношение указанного катализатора к указанному алкениловому спирту составляет 0,01-0,1:1.

11. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что на стадии (2) указанный окислитель представляет собой один или несколько окислителей, выбираемых из органической пероксокислоты, пероксида водорода, гипохлорита натрия, пероксодисульфата аммония, бензоилпероксида, N-метил-морфолиноксида, оксида метилрутения, тетраоксида осмия, хлорноватистой кислоты, KMnO4, K2Cr2O7, KNO3, Na2O2, MnO2, озона и кислорода.

12. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что указанную органическую пероксокислоту выбирают из органических C3-C12-пероксокислот.

13. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что указанную органическую пероксокислоту выбирают из пермуравьиной кислоты, перуксусной кислоты, пероксипропионовой кислоты, пероксимасляной кислоты, трет-бутилгидропероксида, пербензойной кислоты, мета-хлор-пероксибензойной кислоты и их смеси.

14. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что мольное отношение указанного окислителя к алкениловому спирту на стадии (1) составляет 1-10:1.

15. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что на стадии (2) температура реакции составляет 20-80°C, время реакции составляет 1-8 час.

16. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что на стадии (2) добавляют катализатор, указанный катализатор выбирают из молекулярного сита, органической кислоты или неорганической кислоты.

17. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что на стадии (3) указанный органический амин представляет собой один или несколько аминов из числа полиенполиаминов и первичных C1-C30-аминов, вторичных аминов и аминоспиртов.

18. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что на стадии (3) указанный неорганический аммоний представляет собой один или несколько из числа газообразного аммиака, раствора аммиака и неорганической аммониевой соли.

19. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что на стадии (3) добавляют растворитель, указанный растворитель представляет собой C1-C8-спирт.

20. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что на стадии (3) добавляют катализатор, указанный катализатор представляет собой третичный амин или фенольный материал.

21. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что указанный третичный амин выбирают из третичных тригидрокарбиламинов, имеющих молекулярную массу 10-500, и их амино-производного.

22. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что указанный третичный амин выбирают из триметиламина, триэтиламина, трипропиламина, N,N-диметилэтил-амина, N,N-диметилпропиламина, N,N-диметилбутиламина, N,N-диэтилпропиламина, N,N-дипропил-1-пропиламина, N,N-диэтилбутил-амина, N,N-диметил-1,2-этилендиамина, N,N-диметил-1,3-пропилен-диамина, N,N-диметилпентиламина, N,N-диметилгексиламина, N,N-диметилгептиламина, N,N-диметилоктиламина, N,N-диметилнонил-амина, N,N-диметилдециламина, N,N-диметилундециламина, N,N-диметилдодециламина, N,N-диэтилпентиламина, N,N-диэтилгексил-амина, N,N-диэтилгептиламина, N,N-диэтилоктиламина, N,N-диэтилнониламина, N,N-диэтилдециламина, N,N-диэтилундециламина, N,N-диэтилдодециламина, N,N-дипропилбутиламина, N,N-дипропил-пентиламина, N,N-дипропилгексиламина, N,N-дипропилгептиламина, N,N-дипропилоктиламина, N,N-дипропилнониламина, N,N-дипропил-дециламина, N,N-дипропилундециламина, N,N-дипропилдодециламина, трифениламина, N,N-диметилбензиламина и их смеси; указанный фенольный материал представляет собой одноатомные фенолы, двухатомные фенолы, многоатомные фенолы или феноляты натрия, имеющие молекулярную массу 20-500.

23. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что указанный фенольный материал выбирают из фенола, феноксида натрия, гидрохинона, бензол-1,4-бис(олата) натрия, o-крезола, o-крезолята натрия, м-крезола, м-крезолята натрия, п-крезола и п-крезолята натрия, 2,4-диметилфенола, 2,4,6-приметилфенола, этилфенола, этилфеноксида натрия, 2,4-диэтилфенола, 2,4,6-триэтилфенола, п-метоксифенола, м-метоксифенола, o-метоксифенола, п-метоксифеноксида натрия, м-метоксифеноксида натрия, o-метоксифеноксида натрия, фенилфенола, фенилфеноксида натрия и их смеси.

24. Способ в соответствии с любым из предыдущих аспектов, который отличается тем, что на стадии (3) температура реакции составляет 100-180°C, время реакции составляет 1-8 час.

25. Применение полиэфираминного соединения в соответствии с любым из предыдущих аспектов или полиэфираминного соединения, полученного способом в соответствии с любым из предыдущих аспектов, в качестве моющей присадки к жидкому топливу.

Технический эффект

Аминополимер в соответствии с настоящим изобретением может обеспечивать характеристики улучшенного ингибирования образования нагара при использовании в качестве моющей присадки в жидкое топливо по сравнению с предшествующим уровнем техники.

Стоимость производства аминополимера по настоящему изобретению ниже по сравнению с предшествующим уровнем техники.

Описание чертежей

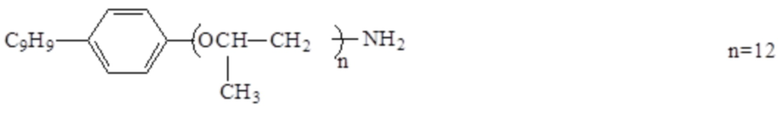

ФИГ. 1 представляет собой график сравнения инфракрасного спектра алкенилполиэфира, эпоксиполиэфира и полиэфирамина в примере 1. На фигуре кривые A, B и C в порядке сверху вниз, соответственно, означают инфракрасный спектр алкенилполиэфира, эпоксиполиэфира и полиэфирамина.

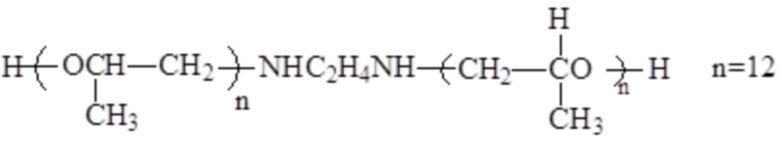

ФИГ. 2 представляет собой спектр 1H ЯМР эпоксиполиэфира примера 1.

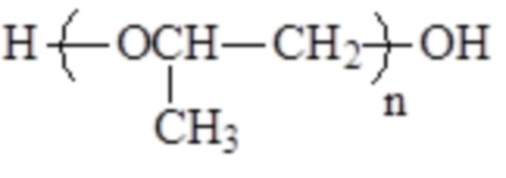

ФИГ. 3 представляет собой увеличенный спектр ЯМР для эпоксидной области эпоксиполиэфира примера 1.

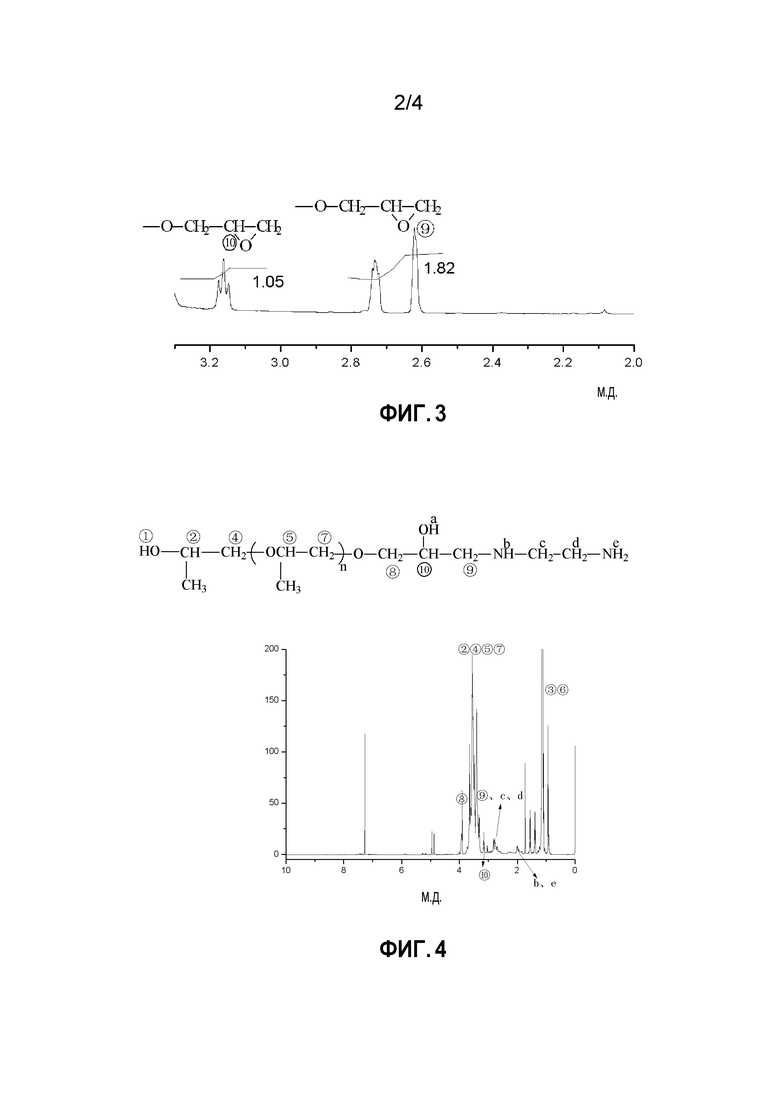

ФИГ. 4 представляет собой спектр 1H ЯМР полиэфирамина примера 1.

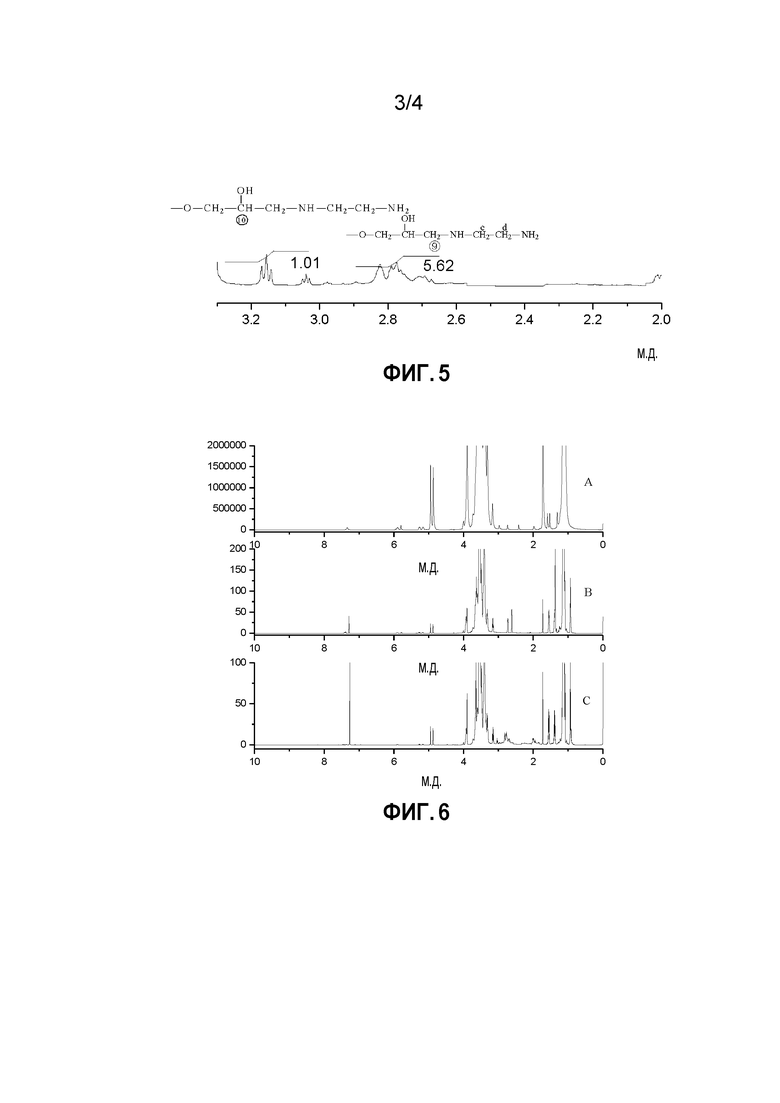

ФИГ. 5 представляет собой увеличенный спектр ЯМР для аминной области полиэфирамина примера 1.

ФИГ. 6 представляет собой график сравнения спектров 1H ЯМР алкенилполиэфира, эпоксиполиэфира и полиэфирамина в примере 1. На фигуре кривые A, B и C в порядке сверху вниз, соответственно, означают спектр 1H ЯМР алкенилполиэфира, эпоксиполиэфира и полиэфирамина.

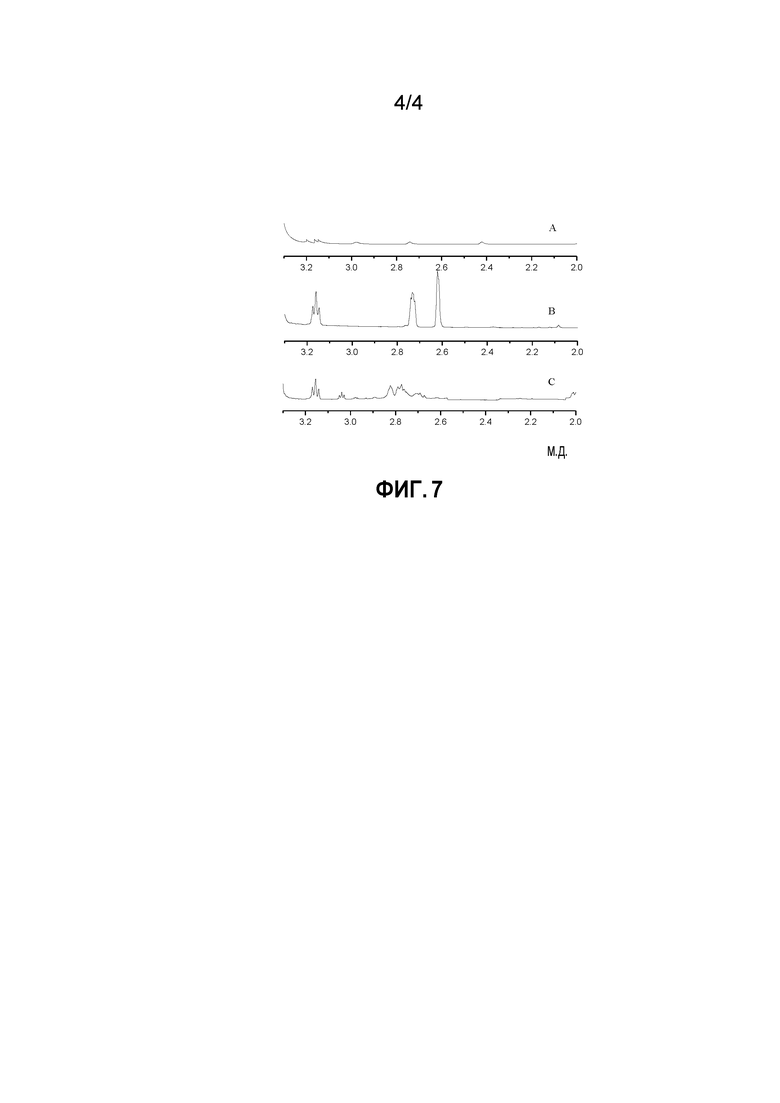

ФИГ. 7 представляет собой график сравнения увеличенного спектра 1H ЯМР алкенилполиэфира, эпоксиполиэфира и полиэфирамина в примере 1. На фигуре кривые A, B и C в порядке сверху вниз, соответственно, означают частично увеличенный спектр 1H ЯМР алкенилполиэфира, эпоксиполиэфира и полиэфирамина.

Подробное описание

Конкретные варианты осуществления настоящего изобретения ниже будут описаны подробно, но следует указать, что объем притязаний настоящего изобретения не ограничен такими конкретными вариантами осуществления, а определен прилагаемой формулой изобретения.

Все публикации, патентные заявки, патенты и другие ссылки, упомянутые в данном описании, введены в описание посредством ссылки. Если не указано иное, все технические и научные термины, используемые в данном документе, имеют то же самое значение, которое обычно понимают специалисты в данной области техники. В случае возникновения расхождений определения в настоящем описании будут иметь преимущество.

Когда в описании обсуждается материал, вещество, способ, стадия, устройство или компонент и подобный объект со ссылкой на такие выражения, как «известный специалисту в данной области техники», «предшествующий уровень техники» или их синонимы, объекты, охватываемые такими выражениями, не только включают объекты, широко используемые в данной области техники на момент подачи заявки, но также включают объекты, которые в настоящее время не используют широко, но которые станут приемлемыми для аналогичных целей, как признают в данной области техники.

Применительно к данному описанию любые не упомянутые объекты могут быть непосредственно использованы на практике в соответствии с объектами, известными в данной области, без необходимости модификации. Более того, любой из вариантов осуществления, описанный в данном документе, может быть легко объединен с одним или несколькими другими вариантами осуществления, описанными в документе, и технические решения или технические идеи, выработанные в результате этого, все, как считают, являются частью первоначального раскрытия настоящего изобретения и не должны рассматриваться в качестве нового объекта, который был или не раскрыт, или не предполагался в настоящем изобретении, кроме случаев, когда специалист полагает, что комбинация является очевидно необоснованной.

И, наконец, при отсутствии явного указания все проценты, части, отношения и т.д., упомянутые в настоящем описании, приведены в пересчете на массу, кроме случаев, когда они не соответствуют общепринятым знаниям специалиста в данной области техники будучи указанным в пересчете на массу.

Хотя способы и материалы, аналогичные или эквивалентные способам и материалам, описанным в настоящем документе, могут быть использованы в практике осуществления или апробации настоящего изобретения, подходящие способы и материалы описаны в настоящем документе.

Применительно к настоящему описанию выражение «галоген» относится к атомам фтора, хлора, брома или йода.

В данном описании термин «одинарная связь» иногда используют при определении группы. Так называемая «одинарная связь» означает, что группа не существует. Например, рассмотрим структурную формулу -CH2-A-CH3, где группа A определена, как группа, выбираемая из одинарной связи и метила. В свете вышесказанного, если A представляет собой одинарную связь, это означает, что группы A не существует и структурная формула будет упрощена до формулы -CH2-CH3.

Применительно к настоящему описанию, если конкретно не указано иное, выражение «необязательно замещенный» относится к заместителю, необязательно замешенному одним или несколькими (например, 1-5, 1-4, 1-3, 1-2 или 1) заместителем(ями), выбираемым(и) из гидроксила, аминогруппы, линейного или разветвленного C1-20-алкила, моноциклического или полициклического C5-10-циклоалкила, линейного или разветвленного C2-20-алкенила и C6-20-арила. В качестве линейного или разветвленного C1-20-алкила, линейного или разветвленного C1-10-алкила, линейного или разветвленного C1-6-алкила, или линейного или разветвленного C1-4-алкила, можно указать, например, метил или этил. В качестве моноциклического или полициклического C5-10-циклоалкила, моноциклического или полициклического C5-8-циклоалкила, или моноциклического или полициклического C5-7-циклоалкила можно указать, например, циклопентил или циклогексил. В качестве линейного или разветвленного C2-20-алкенила, линейного или разветвленного C2-10-алкенила, или линейного или разветвленного C2-4-алкенила, можно указать, например, этенил, пропенил или аллил. В качестве C6-20-арила, C6-10-арила можно указать, например, фенил или нафтил. В качестве заместителя предпочтительным является гидроксил, или линейный или разветвленный C1-4-алкил.

Применительно к настоящему описанию, если конкретно не указано иное, среднечисленную молекулярную массу (Mn) определяют с помощью гельпроникающей хроматографии (ГПХ (GPC)).

Применительно к настоящему описанию, если конкретно не указано иное, предполагаемые условия измерения в случае гельпроникающей хроматографии (ГПХ) или спектра ГПХ включают: прибор от компании Waters company, США, прибор для проведения гельпроникающей хроматографии, тип Waters 2695; подвижной фазой является тетрагидрофуран, скорость потока равна 1 мл/мин, температура колонки составляет 35°C, время элюирования равно 40 мин, и массовая доля образца составляет 0,16%-0,20%.

Настоящее изобретение относится к аминополимеру. Указанный аминополимер имеет главную полимерную цепочку, и указанная главная полимерная цепочка прикреплена через группу -O- к структуре, представленной приведенной ниже формулой (I). В данном случае указанная группа -O- находится на указанной главной полимерной цепочке и составляет часть указанной главной полимерной цепочки. Благодаря такому способу прикрепления структура, представленная формулой (I), подвешена на указанной главной полимерной цепочке в виде концевых групп, боковых цепочек или обеих.

В соответствии с настоящим изобретением в формуле (I) * означает связь, соединенную с группой -O-. Говоря точнее, структура, представленная формулой (I), образует ковалентную связь путем объединения свободной связи в положении, показанном с помощью *, с группой -O- на указанной главной полимерной цепочке, и, таким образом, прикреплена к указанной главной полимерной цепочке через группу -O-.

В соответствии с настоящим изобретением в формуле (I) группа Link означает связующую группу, выбираемую из одинарной связи и C1-10-гидрокарбилена. В данном случае линейный или разветвленный C1-10-алкилен, линейный или разветвленный C2-10-алкенилен и линейный или разветвленный C2-10-алкинилен, предпочтительно линейный или разветвленный C1-6-алкилен, также предпочтительно линейный или разветвленный C1-4-алкилен могут быть указаны, например, в качестве C1-10-гидрокарбилена.

В соответствии с настоящим изобретением в формуле (I) группы R1 и R2, одинаковые или отличающиеся друг от друга, каждую независимо выбирают из атома водорода и C1-10-гидрокарбила. В данном случае линейный или разветвленный C1-10-алкил, линейный или разветвленный C2-10-алкенил и линейный или разветвленный C2-10-алкинил, предпочтительно линейный или разветвленный C1-6-алкил, также предпочтительно линейный или разветвленный C1-4-алкил могут быть приведены, например, в качестве C1-10-гидрокарбила.

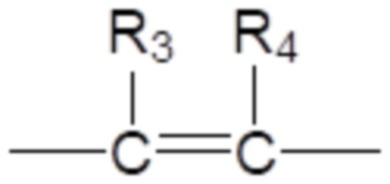

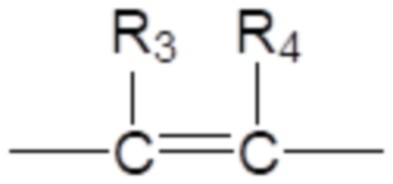

В соответствии с настоящим изобретением в формуле (I) присутствуют группы R3 и группы R4. В данном случае указанные группы R3 или указанные группы R4, одинаковые или отличающиеся друг от друга, каждую независимо выбирают из атома водорода и C1-10-гидрокарбила. В этом случае линейный или разветвленный C1-10-алкил, линейный или разветвленный C2-10-алкенил и линейный или разветвленный C2-10-алкинил, предпочтительно линейный или разветвленный C1-6-алкил, также предпочтительно линейный или разветвленный C1-4-алкил могут быть приведены, например, в качестве C1-10-гидрокарбила.

В соответствии с настоящим изобретением в формуле (I) присутствуют группы R6 и группы R7. В данном случае указанные группы R6 или указанные группы R7, одинаковые или отличающиеся друг от друга, каждую независимо выбирают из атома водорода, необязательно замещенного C1-10-гидрокарбила и  . В этом случае линейный или разветвленный C1-10-алкил, линейный или разветвленный C2-10-алкенил и линейный или разветвленный C2-10-алкинил, предпочтительно линейный или разветвленный C1-6-алкил, также предпочтительно линейный или разветвленный C1-4-алкил могут быть указаны, например, в качестве C1-10-гидрокарбила.

. В этом случае линейный или разветвленный C1-10-алкил, линейный или разветвленный C2-10-алкенил и линейный или разветвленный C2-10-алкинил, предпочтительно линейный или разветвленный C1-6-алкил, также предпочтительно линейный или разветвленный C1-4-алкил могут быть указаны, например, в качестве C1-10-гидрокарбила.

В соответствии с предпочтительным вариантом осуществления в формуле (I) в определении группы R6 или R7 выражение «необязательно замещенная» предпочтительно относится к группе, замещенной одной или несколькими (например, 1-5, 1-4, 1-3, 1-2 или 1) гидроксильными группами.

В соответствии с настоящим изобретением в формуле  присутствуют «q» групп R8. В данном случае указанные «q» групп R8, одинаковых или отличающихся друг от друга, каждую независимо выбирают из C1-40-гидрокарбилена. Линейный или разветвленный C1-40-алкилен, линейный или разветвленный C2-40-алкенилен и линейный или разветвленный C2-40-алкинилен, предпочтительно линейный или разветвленный C1-40-алкилен, более предпочтительно линейный или разветвленный C1-20-алкилен, также предпочтительно линейный или разветвленный C2-6-алкилен могут быть указаны, например, в качестве C1-40-гидрокарбилена.

присутствуют «q» групп R8. В данном случае указанные «q» групп R8, одинаковых или отличающихся друг от друга, каждую независимо выбирают из C1-40-гидрокарбилена. Линейный или разветвленный C1-40-алкилен, линейный или разветвленный C2-40-алкенилен и линейный или разветвленный C2-40-алкинилен, предпочтительно линейный или разветвленный C1-40-алкилен, более предпочтительно линейный или разветвленный C1-20-алкилен, также предпочтительно линейный или разветвленный C2-6-алкилен могут быть указаны, например, в качестве C1-40-гидрокарбилена.

В соответствии с настоящим изобретением в формуле  присутствуют «q» групп R9. В данном случае указанные «q» групп R9, одинаковых или отличающихся друг от друга, каждую независимо выбирают из атома водорода и C1-10-гидрокарбила. В этом случае линейный или разветвленный C1-10-алкил, линейный или разветвленный C2-10-алкенил и линейный или разветвленный C2-10-алкинил, предпочтительно линейный или разветвленный C1-6-алкил, также предпочтительно линейный или разветвленный C1-4-алкил могут быть приведены, например, в качестве C1-10-гидрокарбила.

присутствуют «q» групп R9. В данном случае указанные «q» групп R9, одинаковых или отличающихся друг от друга, каждую независимо выбирают из атома водорода и C1-10-гидрокарбила. В этом случае линейный или разветвленный C1-10-алкил, линейный или разветвленный C2-10-алкенил и линейный или разветвленный C2-10-алкинил, предпочтительно линейный или разветвленный C1-6-алкил, также предпочтительно линейный или разветвленный C1-4-алкил могут быть приведены, например, в качестве C1-10-гидрокарбила.

В соответствии с настоящим изобретением в формуле  группу R10 выбирают из атома водорода и C1-10-гидрокарбила. В этом случае в качестве C1-10-гидрокарбила могут быть приведены, например, линейный или разветвленный C1-10-алкил, линейный или разветвленный C2-10-алкенил и линейный или разветвленный C2-10-алкинил, предпочтительно линейный или разветвленный C1-6-алкил, также предпочтительно линейный или разветвленный C1-4-алкил.

группу R10 выбирают из атома водорода и C1-10-гидрокарбила. В этом случае в качестве C1-10-гидрокарбила могут быть приведены, например, линейный или разветвленный C1-10-алкил, линейный или разветвленный C2-10-алкенил и линейный или разветвленный C2-10-алкинил, предпочтительно линейный или разветвленный C1-6-алкил, также предпочтительно линейный или разветвленный C1-4-алкил.

В соответствии с настоящим изобретением в формуле  «q» представляет собой целое число между 1 и 50, предпочтительно целое число между 1 и 10, более предпочтительно имеет значения 1, 2, 3 или 4.

«q» представляет собой целое число между 1 и 50, предпочтительно целое число между 1 и 10, более предпочтительно имеет значения 1, 2, 3 или 4.

В соответствии с настоящим изобретением в формуле (I) «a» представляет собой целое число между 1 и 10, предпочтительно целое число между 1 и 4, более предпочтительно имеет значения 1, 2 или 3.

В соответствии с настоящим изобретением в формуле (I) присутствуют «а» групп R'. В этом случае указанные «а» групп R', одинаковых или отличающихся друг от друга, каждую независимо выбирают из одинарной связи и C1-10-гидрокарбилена. В данном документе в качестве C1-10-гидрокарбилена могут быть названы, например, линейный или разветвленный C1-10-алкилен, линейный или разветвленный C2-10-алкенилен и линейный или разветвленный C2-10-алкинилен, предпочтительно линейный или разветвленный C1-6-алкилен, также предпочтительно линейный или разветвленный C1-4-алкилен, более предпочтительно метилен или этилен.

В соответствии с настоящим изобретением в формуле (I) группу R5 выбирают из атома водорода и C1-10-гидрокарбила. В этом случае в качестве C1-10-гидрокарбила могут быть названы, например, линейный или разветвленный C1-10-алкил, линейный или разветвленный C2-10-алкенил и линейный или разветвленный C2-10-алкинил, предпочтительно линейный или разветвленный C1-6-алкил, также предпочтительно линейный или разветвленный C1-4-алкил.

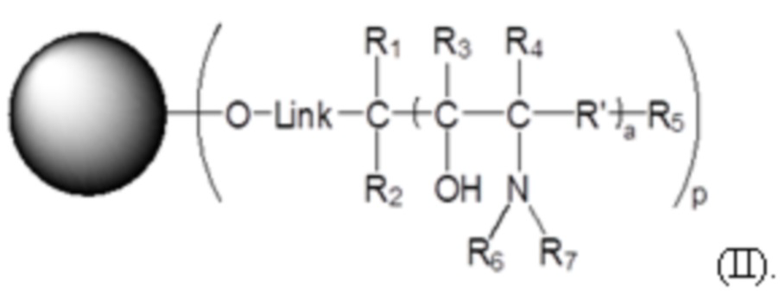

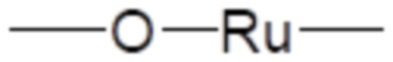

В соответствии с вариантом осуществления настоящего изобретения указанный аминополимер имеет структуру, представленную следующей формулой (II).

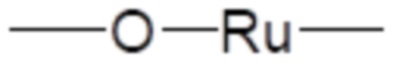

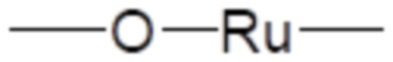

В соответствии с настоящим изобретением в формуле (II) группа  и «p» групп -O- вместе означают главную цепочку указанного аминополимера. Следовательно, группа

и «p» групп -O- вместе означают главную цепочку указанного аминополимера. Следовательно, группа  и группа -O- являются частью главной цепочки аминополимера по настоящему изобретению.

и группа -O- являются частью главной цепочки аминополимера по настоящему изобретению.

В соответствии с настоящим изобретением в формуле (II) «p» представляет собой целое число между 1 и 10, предпочтительно целое число между 1 и 3, более предпочтительно имеет значение 1.

В соответствии с настоящим изобретением в формуле (II) другие группы и численные значения определяют так, как описано в указанной формуле (I). В данном случае следует понимать, что в соответствии с настоящим изобретением «p» пендантных групп  не зависят друг от друга, и каждая группа и каждое численное значение в таких пендантных группах могут быть определены независимо друг друга в этих пендантных группах и независимо друг от друга имеют значения, описанные в формуле (I).

не зависят друг от друга, и каждая группа и каждое численное значение в таких пендантных группах могут быть определены независимо друг друга в этих пендантных группах и независимо друг от друга имеют значения, описанные в формуле (I).

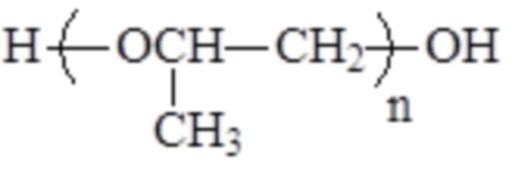

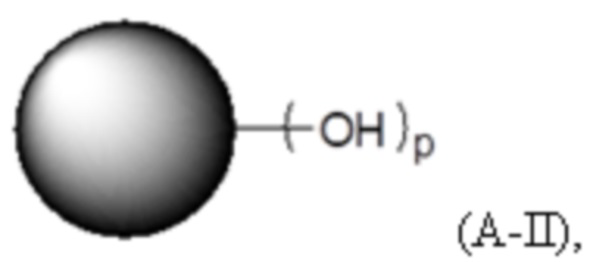

В соответствии с настоящим изобретением главная цепочка указанного аминополимера (также называемая каркасной структурой) имеет структуру, полученную путем удаления из гидроксильного полимера, имеющего «p'» гидроксильных групп, атомов водорода «p» гидроксильных групп (остается «p» свободных групп -O-). В этом случае «p'» представляет собой целое число между 1 и 10, предпочтительно целое число между 1 и 3, более предпочтительно равно 1. Также «p» представляет собой целое число между 1 и 10, предпочтительно целое число между 1 и 3, более предпочтительно равно 1 и 1≤«p»≤«p'». Соответственно, группа  имеет структуру, полученную путем удаления из гидроксильного полимера, имеющего «p'» гидроксильных групп, «p» гидроксильных групп (остается «p» свободных связей).

имеет структуру, полученную путем удаления из гидроксильного полимера, имеющего «p'» гидроксильных групп, «p» гидроксильных групп (остается «p» свободных связей).

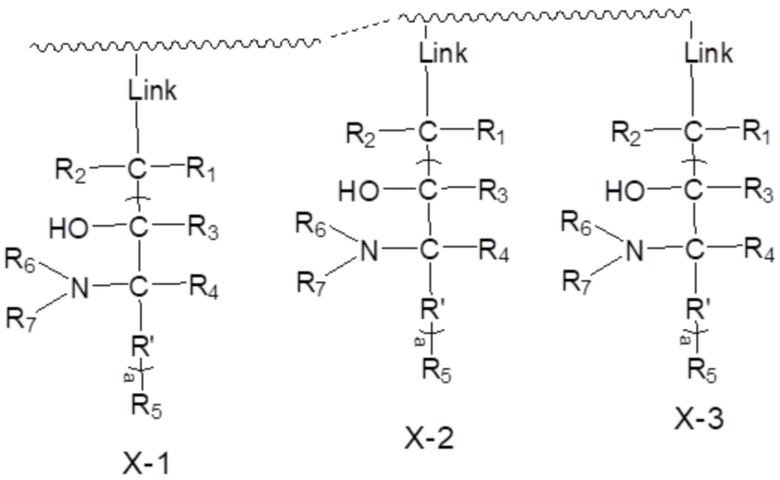

В соответствии с настоящим изобретением, например, указанный аминополимер может иметь следующую типичную структуру. В приведенной ниже структуре X-1 и X-2 означают боковые цепочки, X-3 означает концевую группу,  означает главную полимерную цепочку.

означает главную полимерную цепочку.

В соответствии с настоящим изобретением в качестве исходного полимера для аминополимера указанный гидроксильный полимер может представлять собой полимеры, широко используемые в данной области техники при разработке моющих присадок в жидкое топливо, включая, но без ограничения, сложные полиэфиры, простые полиэфиры, енольные полимеры и т.п. Говоря точнее, можно привести, например, в качестве гидроксильного полимера, имеющего «p'» гидроксильных групп, сложный полиэфир, имеющий соответствующее число свободных гидроксильных групп, и простой полиэфир, имеющий соответствующее число свободных гидроксильных групп, предпочтительно простой полиэфир, имеющий соответствующее число свободных гидроксильных групп.

В соответствии с настоящим изобретением в качестве указанного сложного полиэфира, имеющего соответствующее число свободных гидроксильных групп, могут быть приведены, например, сложный полиэфир, имеющий гидроксильную(ые) группу(ы) на одном или двух терминальных концах макромолекулярной цепочки, или сложный полиэфир, имеющий больше гидроксильных групп, полученных с использованием сомономера, такого как многоатомный спирт. Структура и методы получения указанных сложных полиэфиров, имеющих соответствующее число свободных гидроксильных групп, хорошо известны в данной области техники и в настоящем документе не рассматриваются.

В соответствии с настоящим изобретением в качестве указанного простого полиэфира, имеющего соответствующее число свободных гидроксильных групп, могут быть приведены, например, простой полиэфир, имеющий гидроксильную(ые) группу(ы) на одном или двух терминальных концах макромолекулярной цепочки, или простой полиэфир, полученный с использованием сомономера, такого как многоатомный спирт.

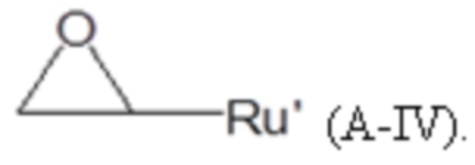

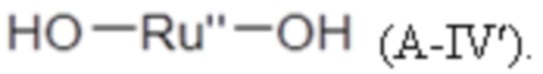

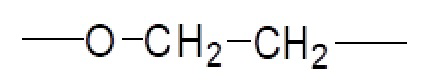

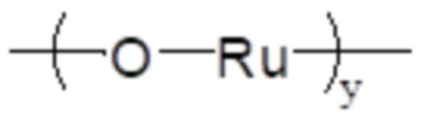

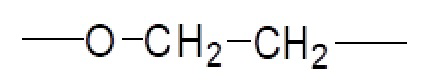

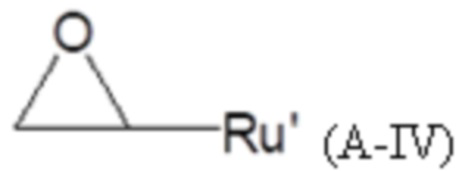

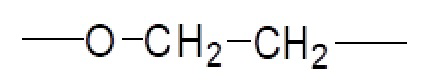

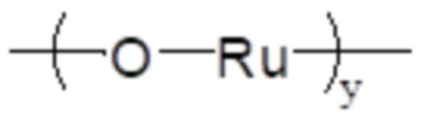

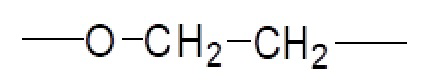

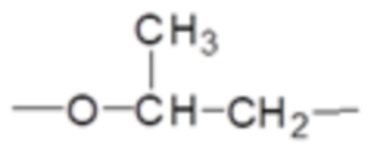

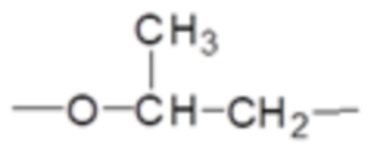

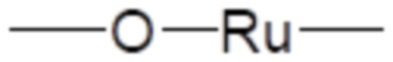

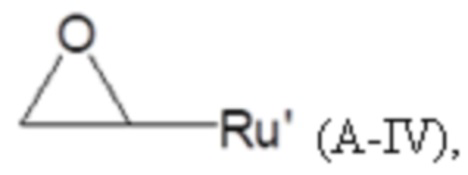

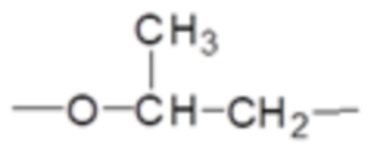

В соответствии с вариантом осуществления настоящего изобретения в качестве указанного простого полиэфира, имеющего соответствующее число свободных гидроксильных групп, особенно может быть приведен, например, полимер алкилендиола. В данном случае в качестве полимера алкилендиола можно указать, например, полимер, полученный путем гомополимеризации или сополимеризации алкиленоксида, алкиленгликоля или оксициклоалкана. В способе указанной гомополимеризации или сополимеризации при желании может быть введен сомономер. В этом случае в качестве указанного алкиленоксида могут быть приведены, например, алкиленоксид, представленный приведенной ниже формулой (A-IV); говоря точнее, в качестве примера можно указать этиленоксид, пропиленоксид, бутиленоксид, пентиленоксид и гексиленоксид, предпочтительно этиленоксид и пропиленоксид. В качестве указанного алкиленгликоля могут быть названы, например, соединения, представленные следующей формулой (A-IV'); говоря точнее, в качестве примера могут быть названы этиленгликоль, пропиленгликоль, бутиленгликоль, пентиленгликоль и гексиленгликоль, предпочтительно этиленгликоль и пропиленгликоль. В качестве указанного оксациклоалкана, например, может быть приведен простой циклический эфир, представленный следующей формулой (A-IVʺ); говоря точнее, можно привести в качестве примера оксетан и оксиран. В качестве указанного сомономера можно указать, например, многоатомный спирт, за исключением двухатомного спирта, такой как глицерин и пентаэритрит, предпочтительно глицерин.

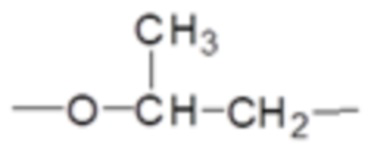

В соответствии с этим вариантом осуществления настоящего изобретения в формуле (A-IV) группу Ru' выбирают из одинарной связи и линейного или разветвленного C1-22-алкила. В данном случае в качестве примера линейного или разветвленного C1-22-алкила могут быть приведены, например, линейный или разветвленный C1-20-алкил, линейный или разветвленный C1-10-алкил, или линейный или разветвленный C1-4-алкил, предпочтительно метил.

В соответствии с этим вариантом осуществления настоящего изобретения в формуле (A-IV') группу Ruʺ выбирают из линейного или разветвленного C2-22-алкила. В данном случае в качестве линейного или разветвленного C2-22-алкила могут быть названы, например, линейный или разветвленный C2-20-алкил, линейный или разветвленный C2-10-алкил, или линейный или разветвленный C2-6-алкил, предпочтительно этил или пропил.

В соответствии с этим вариантом осуществления настоящего изобретения в формуле (A-IVʺ) группу Ru'ʺ выбирают из линейного или разветвленного C3-22-алкила. В данном случае в качестве линейного или разветвленного C3-22-алкила могут быть приведены, например, линейный или разветвленный C3-20-алкил, линейный или разветвленный C3-10-алкил, или линейный или разветвленный C3-6-алкил, предпочтительно пропил.

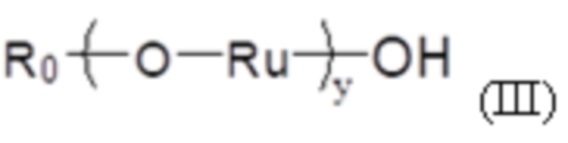

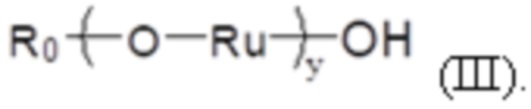

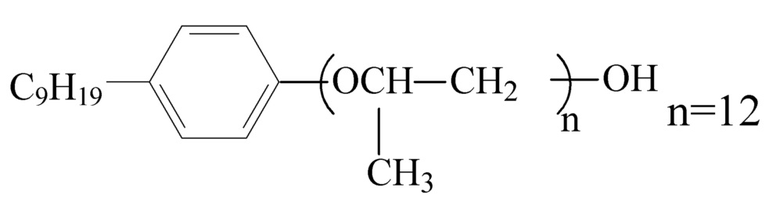

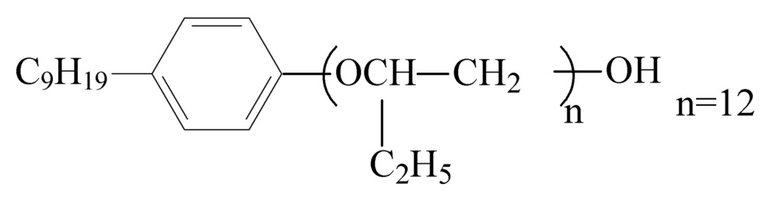

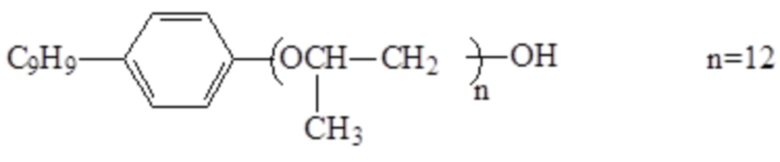

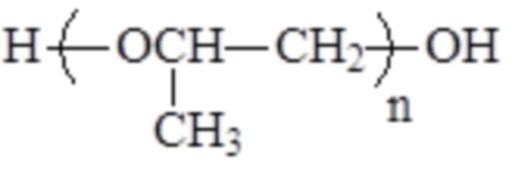

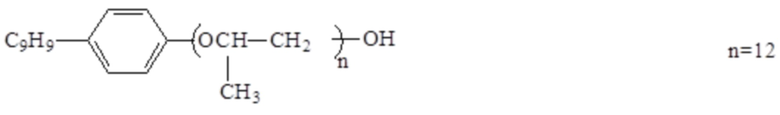

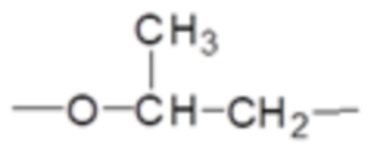

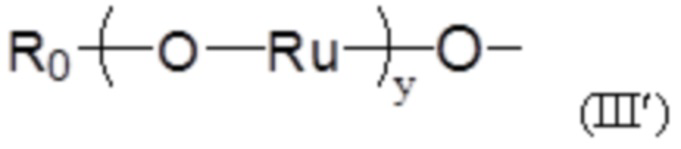

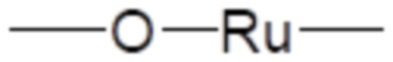

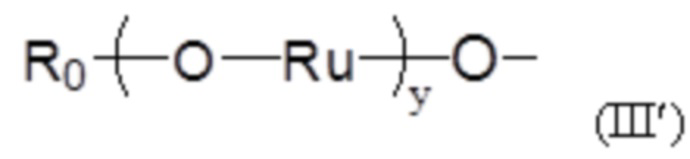

В соответствии с этим вариантом осуществления настоящего изобретения в качестве указанного полимера алкилендиола можно привести, например, простой полиэфир, представленный следующей формулой (III).

В соответствии с этим вариантом осуществления настоящего изобретения в формуле (III) группу R0 выбирают из атома водорода и необязательно замещенного C1-50-гидрокарбила. В данном случае в качестве C1-50-гидрокарбила могут быть названы, например, линейный или разветвленный C1-50-алкил, линейный или разветвленный C2-50-алкенил, линейный или разветвленный C2-50-алкинил, моноциклический или полициклический C6-50-арил и моноциклический или полициклический C3-50-циклоалкил; говоря точнее, линейный или разветвленный C1-20-алкил, моноциклический или полициклический C6-10-арил и моноциклический или полициклический C3-20-циклоалкил (или моноциклический или полициклический C5-7-циклоалкил), в частности линейный или разветвленный C5-15-алкил, фенил и циклогексил.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения в формуле (III) в определении группы R0 выражение «необязательно замещенная» предпочтительно относится к группе, замещенной одним или несколькими (например, 1-5, 1-4, 1-3, 1-2 или 1) линейными или разветвленными C1-20-алкилами, предпочтительно одним или нескольким (например, 1-5, 1-4, 1-3, 1-2 или 1) линейными или разветвленными C5-15-алкилами. В данном случае в качестве указанной группы R0 можно назвать, например, додецилфенил или нонилфенил.

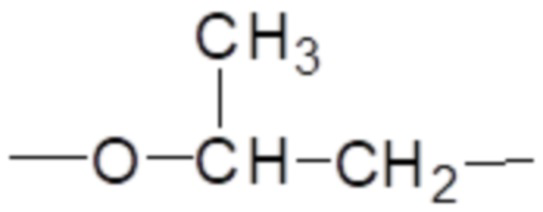

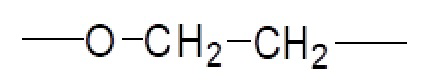

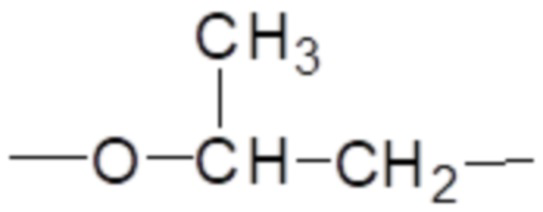

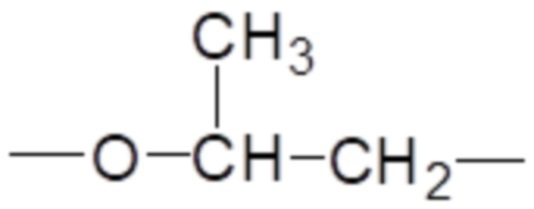

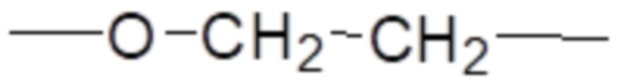

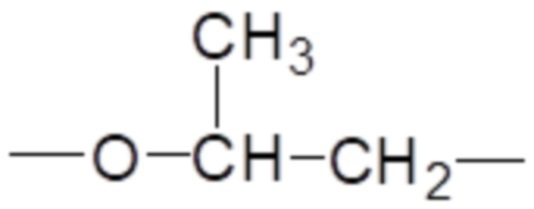

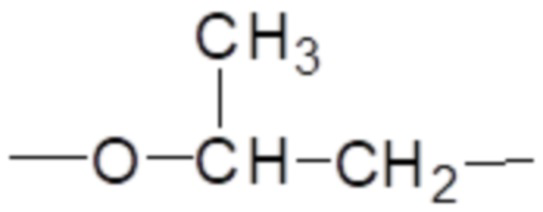

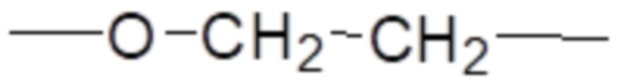

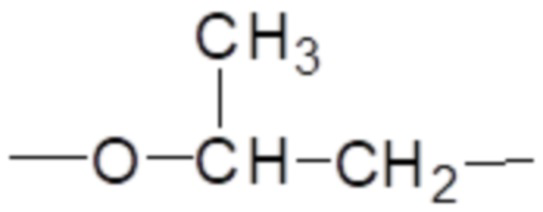

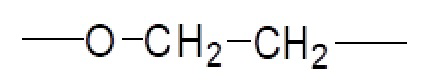

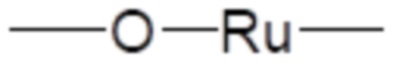

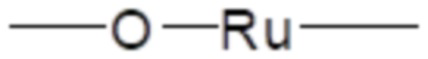

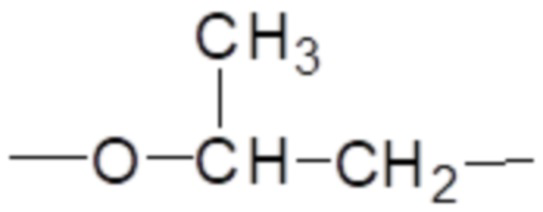

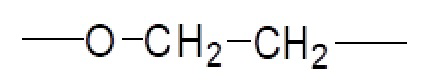

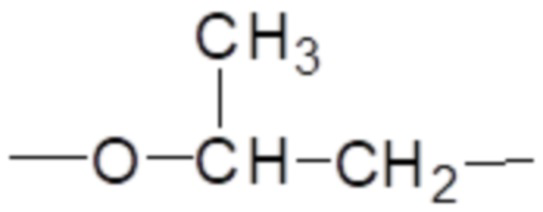

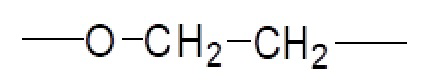

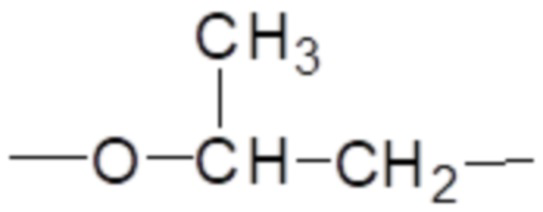

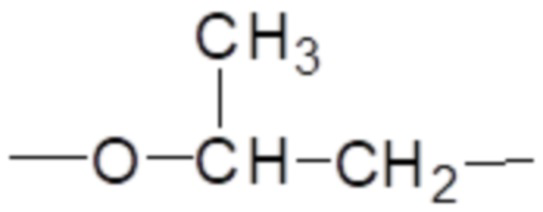

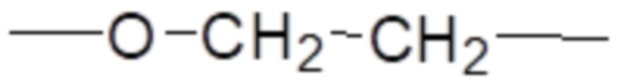

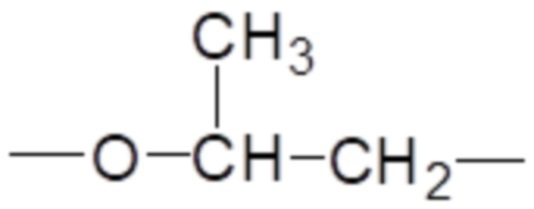

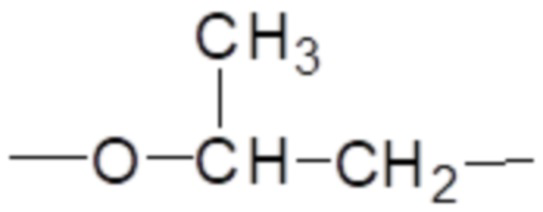

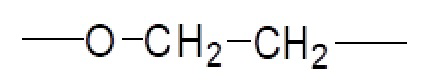

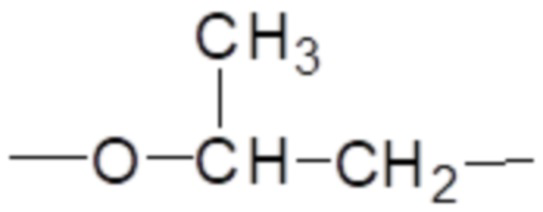

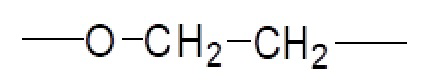

В соответствии с вариантом осуществления настоящего изобретения в формуле (III) присутствует «y» групп Ru. В данном случае «y» групп Ru, одинаковых или отличающихся друг от друга, каждую независимо выбирают из линейного или разветвленного C2-24-алкилена, предпочтительно линейного или разветвленного C2-12-алкилена, более предпочтительно линейного или разветвленного C2-6-алкилена, также более предпочтительно из групп -CH2-CH2- и -CH2-CH(CH3)- и еще более предпочтительно -CH2-CH(CH3)-.

В соответствии с этим вариантом осуществления настоящего изобретения в формуле (III) «y» выбирают из любого значения между 1 и 200, предпочтительно любого значения между 1 и 100, более предпочтительно любого значения между 1 и 50, более предпочтительно любого значения между 1 и 30. В данном случае «y» означает среднюю степень полимеризации простого полиэфирного сегмента  и, следовательно, может не быть целым числом. В качестве указанного значения «y» можно привести, например, значения 1, 1,5, 2,0, 3,0, 3,5, 7,5, 10,0, 15,0, 25,0, 30,2, 35,0, 40,0, 45,5, 50,5, 55,2, 60,0, 75,5, 80,5, 85,0, 90,5 или 95,7.

и, следовательно, может не быть целым числом. В качестве указанного значения «y» можно привести, например, значения 1, 1,5, 2,0, 3,0, 3,5, 7,5, 10,0, 15,0, 25,0, 30,2, 35,0, 40,0, 45,5, 50,5, 55,2, 60,0, 75,5, 80,5, 85,0, 90,5 или 95,7.

В соответствии с этим вариантом осуществления настоящего изобретения в формуле (III) в случае, когда группа Ru включает две или несколько групп различных типов, различные звенья  могут быть связаны вместе по схеме случайного расположения, (двух- или мульти-) блочного расположения, поочередного расположения или подобного расположения в любом соотношении, которое определяют в зависимости от требований, при условии, что общее (среднее) число таких звеньев равно «y». Например, в случае, когда группа Ru представлена в комбинации из групп -CH2-CH2- и -CH2-CH(CH3)-, а «y» соответствует 2,2, звено

могут быть связаны вместе по схеме случайного расположения, (двух- или мульти-) блочного расположения, поочередного расположения или подобного расположения в любом соотношении, которое определяют в зависимости от требований, при условии, что общее (среднее) число таких звеньев равно «y». Например, в случае, когда группа Ru представлена в комбинации из групп -CH2-CH2- и -CH2-CH(CH3)-, а «y» соответствует 2,2, звено  и звено

и звено  могут быть соединены вместе по схеме случайного расположения, (двух- или более-) блочного расположения, поочередного расположения или подобного расположения в любом соотношении, которое определяют в соответствии с требованием (например, мольное соотношение двух звеньев может составлять от 1:99 до 99:1), при условии, что общее (среднее) число таких двух звеньев равно 2,2.

могут быть соединены вместе по схеме случайного расположения, (двух- или более-) блочного расположения, поочередного расположения или подобного расположения в любом соотношении, которое определяют в соответствии с требованием (например, мольное соотношение двух звеньев может составлять от 1:99 до 99:1), при условии, что общее (среднее) число таких двух звеньев равно 2,2.

В соответствии с конкретным вариантом осуществления настоящего изобретения в формуле (III), по меньшей мере, часть (по меньшей мере, некоторое количество) групп Ru выбирают из линейного или разветвленного C3-6-алкилена (соответствующего звену, а не  ), предпочтительно -CH2-CH(CH3)- (что соответствует звену

), предпочтительно -CH2-CH(CH3)- (что соответствует звену  ), так что простой полиэфир, представленный формулой (III), должен содержать (некоторое количество, где его верхний предел равен «y») звено, а не

), так что простой полиэфир, представленный формулой (III), должен содержать (некоторое количество, где его верхний предел равен «y») звено, а не  (например, звено

(например, звено  ).

).

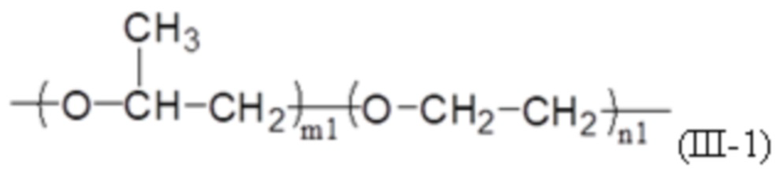

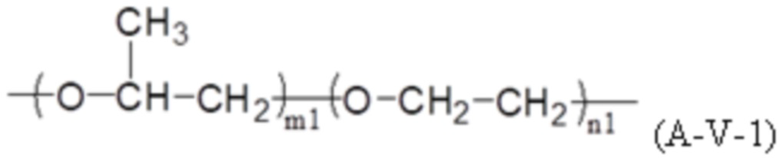

В соответствии с конкретным вариантом осуществления настоящего изобретения в формуле (III) группа  может представлять собой двух-блочный полиэфирный сегмент, представленный следующей формулой (III-1). В этом случае, как показано с помощью формулы (III-1), звено

может представлять собой двух-блочный полиэфирный сегмент, представленный следующей формулой (III-1). В этом случае, как показано с помощью формулы (III-1), звено  и звено

и звено  соединены по схеме двух-блочного расположения. Конечно, в соответствии с настоящим изобретением группа

соединены по схеме двух-блочного расположения. Конечно, в соответствии с настоящим изобретением группа  не ограничена конкретным двух-блочным полиэфирным сегментом, представленным формулой (III-1), и она может представлять собой мульти-блочный (такой как трех- или четырех-блочный) полиэфирный сегмент, образованный путем соединения звена

не ограничена конкретным двух-блочным полиэфирным сегментом, представленным формулой (III-1), и она может представлять собой мульти-блочный (такой как трех- или четырех-блочный) полиэфирный сегмент, образованный путем соединения звена  и звена

и звена  по схеме мульти-блочного (например, трех-трех-блочного или четырех-блочного) расположения. Структура такого мульти-блочного полиэфирного сегмента хорошо известна специалисту в данной области техники и в настоящем документе подробно не рассматривается.

по схеме мульти-блочного (например, трех-трех-блочного или четырех-блочного) расположения. Структура такого мульти-блочного полиэфирного сегмента хорошо известна специалисту в данной области техники и в настоящем документе подробно не рассматривается.

В соответствии с этим вариантом осуществления настоящего изобретения в формуле (III-1) значение «m1» представляет собой любое значение между 0 и 200, предпочтительно любое значение между 0 и 100, более предпочтительно любое значение между 0 и 50, более предпочтительно любое значение между 0 и 30. В данном случае «m1» означает среднее количество звена  , и, следовательно, это значение может не быть целым числом. В качестве указанного значения m1 могут быть приведены, например, значения 0, 0,2, 0,8, 1, 1,5, 2,0, 3,0, 3,5, 7,5, 10,0, 15,0, 25,0, 30,2, 35,0, 40,0, 45,5, 50,5, 55,2, 60,0, 75,5, 80,5, 85,0, 90,5 или 95,7.

, и, следовательно, это значение может не быть целым числом. В качестве указанного значения m1 могут быть приведены, например, значения 0, 0,2, 0,8, 1, 1,5, 2,0, 3,0, 3,5, 7,5, 10,0, 15,0, 25,0, 30,2, 35,0, 40,0, 45,5, 50,5, 55,2, 60,0, 75,5, 80,5, 85,0, 90,5 или 95,7.

В соответствии с этим вариантом осуществления настоящего изобретения в формуле (III-1) значение «n1» представляет собой любое значение между 0 и 200, предпочтительно любое значение между 0 и 100, более предпочтительно любое значение между 0 и 50, более предпочтительно любое значение между 0 и 30. Здесь значение «n1» означает среднее количество звена  , и, следовательно, это значением может быть не целым числом. В качестве указанного значения n1 можно привести, например, значения 0, 0,2, 0,8, 1, 1,5, 2,0, 3,0, 3,5, 7,5, 10,0, 15,0, 25,0, 30,2, 35,0, 40,0, 45,5, 50,5, 55,2, 60,0, 75,5, 80,5, 85,0, 90,5 или 95,7.

, и, следовательно, это значением может быть не целым числом. В качестве указанного значения n1 можно привести, например, значения 0, 0,2, 0,8, 1, 1,5, 2,0, 3,0, 3,5, 7,5, 10,0, 15,0, 25,0, 30,2, 35,0, 40,0, 45,5, 50,5, 55,2, 60,0, 75,5, 80,5, 85,0, 90,5 или 95,7.

В соответствии с этим вариантом осуществления настоящего изобретения в формуле (III-1) значение «m1» и значение «n1» не являются одновременно нулем, а их сумма (то есть, общее среднее количество звена  и звена

и звена  ) равна «y». В этом случае «y» представляет собой любое значение между 1 и 200, предпочтительно любое значение между 1 и 100, более предпочтительно любое значение между 1 и 50, более предпочтительно любое значение между 1 и 30.

) равна «y». В этом случае «y» представляет собой любое значение между 1 и 200, предпочтительно любое значение между 1 и 100, более предпочтительно любое значение между 1 и 50, более предпочтительно любое значение между 1 и 30.

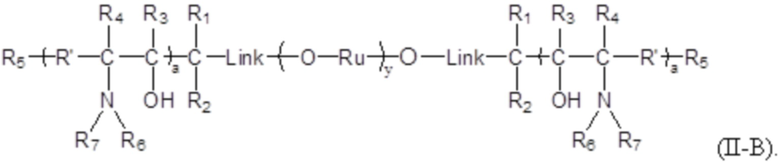

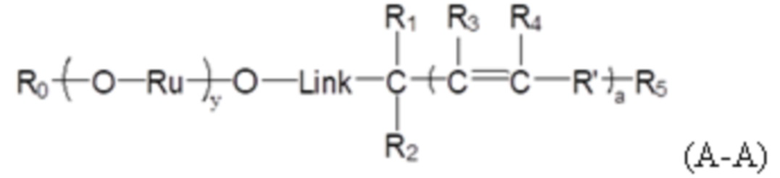

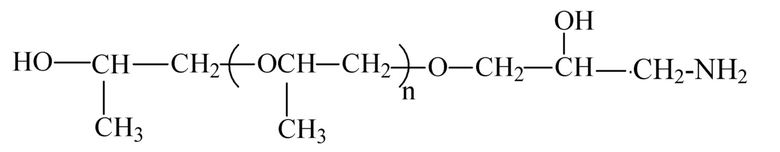

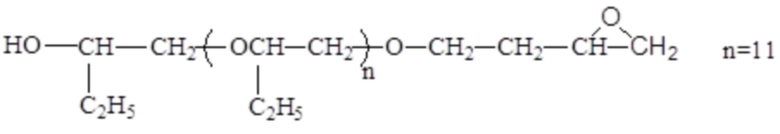

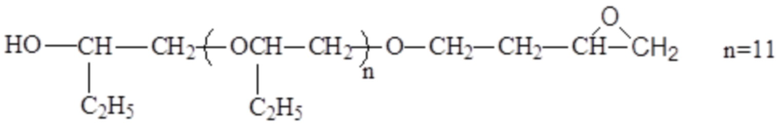

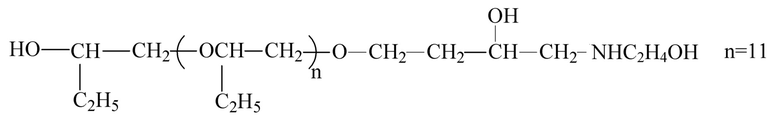

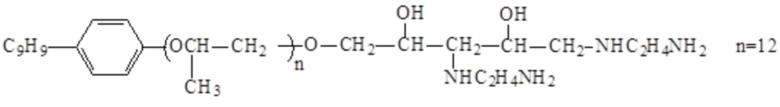

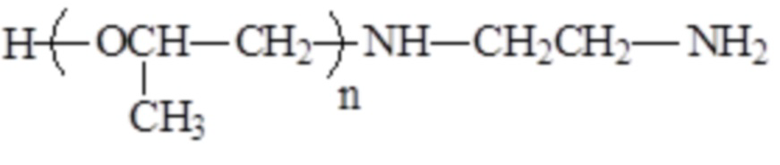

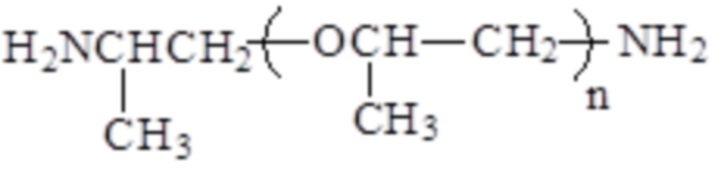

В соответствии с предпочтительным вариантом осуществления настоящего изобретения указанный аминополимер имеет структуру, представленную следующей формулой (II-A), или структуру, представленную следующей формулой (II-B). В таком случае указанный аминополимер обычно называют полиэфирамином.

В соответствии с этим вариантом осуществления настоящего изобретения в формуле (II-A) и формуле (II-B) каждая из групп и каждое из численных значений, соответственно, определяют так, как описано выше в описании настоящего изобретения.

В соответствии с этим вариантом осуществления настоящего изобретения, в частности при применении для моющей присадке в жидкое топливо, молекулярная масса Mn полиэфирамина составляет обычно 500-10000, предпочтительно 500-4000.

В соответствии с вариантом осуществления настоящего изобретения в качестве указанного аминополимера предпочтительным является полиэфирамин, представленный следующей формулой (II-C). Молекулярная масса Mn полиэфирамина обычно составляет 600-2000, предпочтительно 1000-1500.

.

.

В соответствии с вариантом осуществления настоящего изобретения любой из вышеупомянутых аминополимеров может быть произведен с помощью описанного ниже способа производства. Таким образом, настоящее изобретение относится к способу получения аминополимера. Говоря точнее, указанный способ производства, например, может включать стадии от 1) до 3), как изложено ниже.

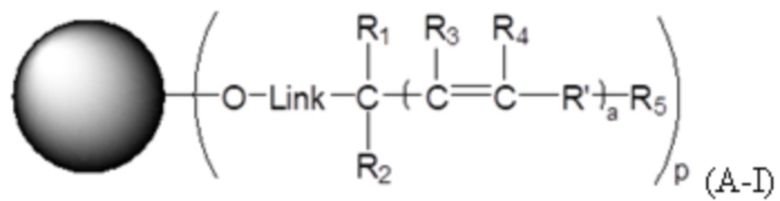

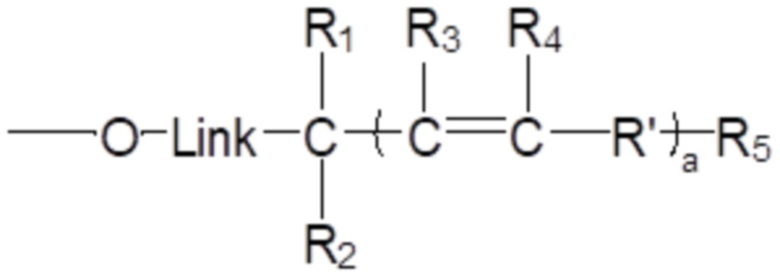

В соответствии с настоящим изобретением на стадии 1) получают алкениловый полимер, представленный следующей формулой (A-I).

Конечно, если алкениловый полимер, представленный формулой (A-I), коммерчески доступен, стадия 1) является необязательной, а не необходимой стадией.

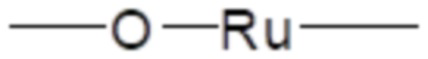

В соответствии с настоящим изобретением в формуле (A-I) группа  и «p» групп -O- вместе означают главную цепочку указанного алкенилового полимера. Следовательно, группа

и «p» групп -O- вместе означают главную цепочку указанного алкенилового полимера. Следовательно, группа  и группа -O- составляют часть главной цепочки указанного алкенилового полимера.

и группа -O- составляют часть главной цепочки указанного алкенилового полимера.

В соответствии с настоящим изобретением в формуле (A-I) «p» представляет собой целое число между 1 и 10, предпочтительно целое число между 1 и 3, более предпочтительно 1.

В соответствии с настоящим изобретением в формуле (A-I) как следует отметить, «p» пендантных групп  не зависят друг от друга, и каждая группа и каждое численное значение в таких пендантных группах могут быть определены независимо друг от друга в этих пендантных группах и определены независимо друг от друга, как описано ниже.

не зависят друг от друга, и каждая группа и каждое численное значение в таких пендантных группах могут быть определены независимо друг от друга в этих пендантных группах и определены независимо друг от друга, как описано ниже.

В соответствии с настоящим изобретением в формуле (A-I) группа Link означает связующую группу, выбираемую из одинарной связи и C1-10-гидрокарбилена. В данном случае в качестве C1-10-гидрокарбилена могут быть названы, например, линейный или разветвленный C1-10-алкилен, линейный или разветвленный C2-10-алкенилен и линейный или разветвленный C2-10-алкинилен, предпочтительно линейный или разветвленный C1-6-алкилен, также предпочтительно линейный или разветвленный C1-4-алкилен.

В соответствии с настоящим изобретением в формуле (A-I) группы R1 и R2, одинаковые или отличающиеся друг от друга, каждую независимо выбирают из атома водорода и C1-10-гидрокарбила. В этом случае в качестве C1-10-гидрокарбила могут быть названы, например, линейный или разветвленный C1-10-алкил, линейный или разветвленный C2-10-алкенил и линейный или разветвленный C2-10-алкинил, предпочтительно линейный или разветвленный C1-6-алкил, также предпочтительно линейный или разветвленный C1-4-алкил.

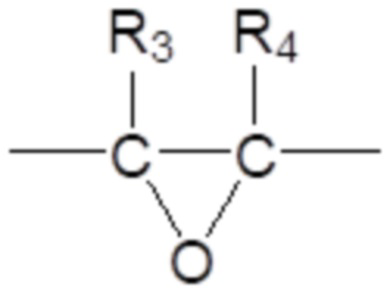

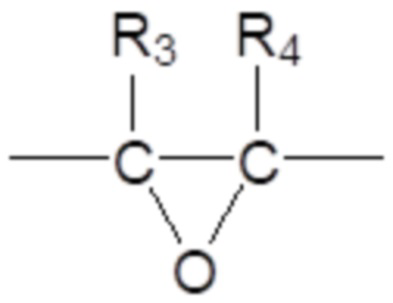

В соответствии с настоящим изобретением в формуле (A-I) присутствуют группы R3 и группы R4. В этом документе указанные группы R3 или указанные группы R4, одинаковые или отличающиеся друг от друга, каждую независимо выбирают из атома водорода и C1-10-гидрокарбила. В данном случае в качестве C1-10-гидрокарбила могут быть названы, например, линейный или разветвленный C1-10-алкил, линейный или разветвленный C2-10-алкенил и линейный или разветвленный C2-10-алкинил, предпочтительно линейный или разветвленный C1-6-алкил, также предпочтительно линейный или разветвленный C1-4-алкил.

В соответствии с настоящим изобретением в формуле (A-I) «a» представляет собой целое число между 1 и 10, предпочтительно целое число между 1 и 4, более предпочтительно имеет значения 1, 2 или 3.

В соответствии с настоящим изобретением в формуле (A-I) присутствуют «а» групп R'. В этом случае указанные «а» групп R', одинаковые или отличающиеся друг от друга, каждую независимо выбирают из одинарной связи и C1-10-гидрокарбилена. В данном случае в качестве C1-10-гидрокарбилена могут быть названы, например, линейный или разветвленный C1-10-алкилен, линейный или разветвленный C2-10-алкенилен и линейный или разветвленный C2-10-алкинилен, предпочтительно линейный или разветвленный C1-6-алкилен, также предпочтительно линейный или разветвленный C1-4-алкилен, более предпочтительно метилен или этилен.

В соответствии с настоящим изобретением в формуле (A-I) группу R5 выбирают из атома водорода и C1-10-гидрокарбила. В этом документе в качестве C1-10-гидрокарбила можно назвать, например, линейный или разветвленный C1-10-алкил, линейный или разветвленный C2-10-алкенил и линейный или разветвленный C2-10-алкинил, предпочтительно линейный или разветвленный C1-6-алкил, также предпочтительно линейный или разветвленный C1-4-алкил.

В соответствии с настоящим изобретением главная цепочка указанного алкенилового полимера (также называемая каркасной структурой) имеет структуру, полученную путем удаления из гидроксильного полимера, имеющего «p'» гидроксильных групп, атомов водорода «p» гидроксильных групп (остается «p» свободных групп -O-). В этом случае «p'» представляет собой целое число между 1 и 10, предпочтительно целое число между 1 и 3, более предпочтительно равно 1. Также «p» представляет собой целое число между 1 и 10, предпочтительно целое число между 1 и 3, более предпочтительно имеет значение 1 и 1≤«p»≤«p'». Соответственно, группа  имеет структуру, полученную путем удаления из гидроксильного полимера, имеющего «p'» гидроксильных групп, «p» гидроксильных групп (остается «p» свободных связей).

имеет структуру, полученную путем удаления из гидроксильного полимера, имеющего «p'» гидроксильных групп, «p» гидроксильных групп (остается «p» свободных связей).

В соответствии с настоящим изобретением в качестве исходного полимера для указанного алкенилового полимера указанный гидроксильный полимер может представлять собой полимер, примеры которого приведены выше в случае исходного полимера для указанного аминополимера, предпочтительно полимер алкилендиола, более предпочтительно простой полиэфир, представленный указанной формулой (III).

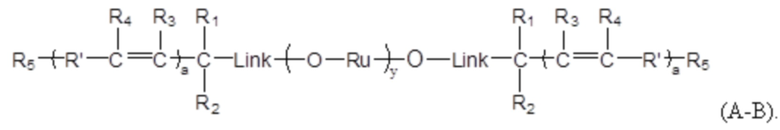

В соответствии с предпочтительным вариантом осуществления настоящего изобретения указанный алкениловый полимер имеет структуру, представленную следующей формулой (A-A), или структуру, представленную следующей формулой (A-B).

В соответствии с этим вариантом осуществления настоящего изобретения в формуле (A-A) и формуле (A-B) каждая из групп и каждое из численных значений определяют так, как описано выше в описании настоящей заявки.

В соответствии с настоящим изобретением на стадии 1) в качестве способа получения алкенилового полимера, показанного указанной формулой (A-I), могут быть представлены, например, приведенные ниже способ A) или способ B).

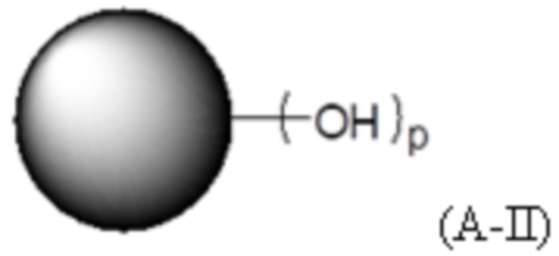

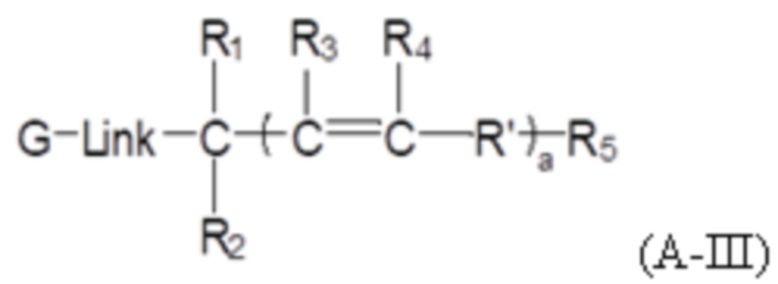

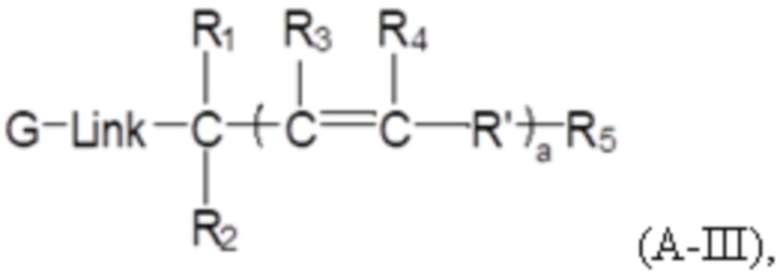

В соответствии с настоящим изобретением в случае способа A) взаимодействие гидроксильного полимера, представленного следующей формулой (A-II), и алкенилового соединения, представленного следующей формулой (A-III), дает алкениловый полимер, представленный формулой (A-I).

В соответствии с вариантом осуществления настоящего изобретения в случае способа A) во время получения или после получения гидроксильного полимера, представленного формулой (A-II), алкениловое соединение, представленное указанной формулой (A-III), может быть введено в реакционную систему полимеризации указанного гидроксильного полимера для проведения реакции.

В соответствии с настоящим изобретением в формуле (A-II) группу  и численное значение «p», соответственно, определяют так, как описано в описании настоящей заявки.

и численное значение «p», соответственно, определяют так, как описано в описании настоящей заявки.

В соответствии с настоящим изобретением согласно способу A) в качестве указанного гидроксильного полимера могут быть приведены, например, полимеры, рассмотренные выше в качестве примера в случае исходного полимера для указанного аминополимера, предпочтительно полимер алкилендиола, более предпочтительно простой полиэфир, представленный формулой (III).

В соответствии с настоящим изобретением в формуле (A-III) группа G означает функциональную группу, способную реагировать с группой -OH (например, по меньшей мере, с одной группой -OH на гидроксильном полимере, представленном формулой (A-II), предпочтительно со всеми «p» группами -OH) с удалением соединения GH, предпочтительно галоген или гидроксил. В этом варианте хлор является более предпочтительным в качестве указанного галогена.

В соответствии с настоящим изобретением в формуле (A-III) группа Link означает связующую группу, выбираемую из одинарной связи и C1-10-гидрокарбилена. В этом случае в качестве C1-10-гидрокарбилена могут быть приведены, например, линейный или разветвленный C1-10-алкилен, линейный или разветвленный C2-10-алкенилен и линейный или разветвленный C2-10-алкинилен, предпочтительно линейный или разветвленный C1-6-алкилен, также предпочтительно линейный или разветвленный C1-4-алкилен.

В соответствии с настоящим изобретением в формуле (A-III) группы R1 и R2, одинаковые или отличающиеся друг от друга, каждую независимо выбирают из атома водорода и C1-10-гидрокарбила. В этом случае в качестве C1-10-гидрокарбила могут быть приведены, например, линейный или разветвленный C1-10-алкил, линейный или разветвленный C2-10-алкенил и линейный или разветвленный C2-10-алкинил, предпочтительно линейный или разветвленный C1-6-алкил, также предпочтительно линейный или разветвленный C1-4-алкил.

В соответствии с настоящим изобретением в формуле (A-III) присутствуют группы R3 и группы R4. В этом документе указанные группы R3 или указанные группы R4, одинаковые или отличающиеся друг от друга, каждую независимо выбирают из атома водорода и C1-10-гидрокарбила. В этом случае в качестве C1-10-гидрокарбила могут быть приведены, например, линейный или разветвленный C1-10-алкил, линейный или разветвленный C2-10-алкенил и линейный или разветвленный C2-10-алкинил, предпочтительно линейный или разветвленный C1-6-алкил, также предпочтительно линейный или разветвленный C1-4-алкил.

В соответствии с настоящим изобретением в формуле (A-III) «a» представляет собой целое число между 1 и 10, предпочтительно целое число между 1 и 4, более предпочтительно 1, 2 или 3.

В соответствии с настоящим изобретением в формуле (A-III) присутствуют группы R'. В данном документе указанные группы R', одинаковые или отличающиеся друг от друга, каждую независимо выбирают из одинарной связи и C1-10-гидрокарбилена. В этом документе в качестве C1-10-гидрокарбилена могут быть приведены, например, линейный или разветвленный C1-10-алкилен, линейный или разветвленный C2-10-алкенилен и линейный или разветвленный C2-10-алкинилен, предпочтительно линейный или разветвленный C1-6-алкилен, также предпочтительно линейный или разветвленный C1-4-алкилен, более предпочтительно метилен или этилен.

В соответствии с настоящим изобретением в формуле (A-III) группу R5 выбирают из атома водорода и C1-10-гидрокарбила. В этом документе в качестве C1-10-гидрокарбила могут быть приведены, например, линейный или разветвленный C1-10-алкил, линейный или разветвленный C2-10-алкенил и линейный или разветвленный C2-10-алкинил, предпочтительно линейный или разветвленный C1-6-алкил, также предпочтительно линейный или разветвленный C1-4-алкил.

В соответствии с настоящим изобретением в способе A), более конкретно, в качестве алкенилового соединения, представленного указанной формулой (A-III), могут быть приведены, например, аллиловый спирт, 3-бутен-1-ол, 3-бутен-2-ол, 3-метил-3-бутен-1-ол, 4-пентен-1-ол, 4-пентен-2-ол, 4-пентен-3-ол, 3-метил-4-пентен-1-ол, 2-метил-4-пентен-1-ол, 3-этил-4-пентен-1-ол, 2-этил-4-пентен-1-ол, 3-изобутил-4-пентен-1-ол, 2-изобутил-4-пентен-1-ол, 2,3-диметил-4-пентен-1-ол, 2,2-диметил-4-пентен-1-ол, 3,3-диметил-4-пентен-1-ол, 5-гексен-1-ол, 4-метил-5-гексенол, 3-метил-5-гексенол, 2-метил-5-гексенол, 3-этил-5-гексенол, 5-гексен-2-ол, 5-гексен-3-ол, 5-гексен-4-ол, 6-гептен-1-ол, 2-метил-6-гептен-1-ол, 3-метил-6-гептен-1-ол, 4-метил-6-гептен-1-ол, 5-метил-6-гептен-1-ол, 2-этил-6-гептен-1-ол, 3-этил-6-гептен-1-ол, 4-этил-6-гептен-1-ол, 5-этил-6-гептен-1-ол, 2-метил-7-октен-1-ол, 3-метил-7-октен-1-ол, 4-метил-7-октен-1-ол, 5-метил-7-октен-1-ол, 6-метил-7-октен-1-ол, 3-этил-7-октен-1-ол, 9-децен-1-ол, 10-ундецен-1-ол, 11-додецен-1-ол, аллилгалогенид, 3-бутен-1-галоген, 3-бутен-2-галоген, 3-метил-3-бутен-1-галоген, 4-пентен-1-галоген, 4-пентен-2-галоген, 4-пентен-3-галоген, 3-метил-4-пентен-1-галоген, 2-метил-4-пентен-1-галоген, 3-этил-4-пентен-1-галоген, 2-этил-4-пентен-1-галоген, 3-изобутил-4-пентен-1-галоген, 2-изобутил-4-пентен-1-галоген, 2,3-диметил-4-пентен-1-галоген, 2,2-диметил-4-пентен-1-галоген, 3,3-диметил-4-пентен-1-галоген, 5-гексен-1-галоген, 4-метил-5-гексен-галоген, 3-метил-5-гексен-галоген, 2-метил-5-гексен-галоген, 3-этил-5-гексен-галоген, 5-гексен-2-галоген, 5-гексен-3-галоген, 5-гексен-4-галоген, 6-гептен-1-галоген, 2-метил-6-гептен-1-галоген, 3-метил-6-гептен-1-галоген, 4-метил-6-гептен-1-галоген, 5-метил-6-гептен-1-галоген, 2-этил-6-гептен-1-галоген, 3-этил-6-гептен-1-галоген, 4-этил-6-гептен-1-галоген, 5-этил-6-гептен-1-галоген, 2-метил-7-октен-1-галоген, 3-метил-7-октен-1-галоген, 4-метил-7-октен-1-галоген, 5-метил-7-октен-1-галоген, 6-метил-7-октен-1-галоген, 3-этил-7-октен-1-галоген, 9-децен-1-галоген, 10-ундецен-1-галоген, 11-додецен-1-галоген, 5-хлор-1,3-пентадиен, 6-хлор-1,3-гексадиен, 5-хлор-1,3-гексадиен, 6-хлор-2,4-гексадиен и 5-хлор-2,4-гексадиен. Такие алкениловые соединения могут быть использованы по отдельности или в комбинации двух или нескольких из них.

В соответствии с настоящим изобретением согласно способу A) мольное отношение гидроксильного полимера, представленного формулой (A-II), к алкениловому соединению, представленному указанной формулой (A-III), обычно составляет 1:1-1,5, предпочтительно 1:1-1,2.

В соответствии с настоящим изобретением согласно способу A) температура реакции обычно равна 50-150°C.

В соответствии с настоящим изобретением согласно способу A) реакционное давление обычно равно нормальному давлению.

В соответствии с настоящим изобретением согласно способу A) время реакции обычно составляет 2-10 час.

В соответствии с настоящим изобретением согласно способу A) при необходимости может быть использован катализатор. В качестве указанного катализатора могут быть названы, например, катализаторы, широко используемые специалистами в данной области техники для этих целей. Так в качестве примера можно привести основный катализатор. Более конкретно, в качестве примера могут быть названы простой металл, алкоксид простого металла и гидроксид простого металла, в частности гидроксид калия и метоксид натрия. Такие катализаторы могут быть использованы по отдельности или в комбинации двух или нескольких из них. При использовании мольное отношение указанного катализатора к алкениловому соединению, представленному указанной формулой (A-III), составляет обычно 1-2:1, предпочтительно 1-1,5:1, наиболее предпочтительно 1-1,1:1.

В соответствии с настоящим изобретением согласно способу A) необязательно может быть использован растворитель. При его использовании в качестве указанного растворителя можно назвать, например, одноатомный C1-6-спирт. Говоря точнее, примеры растворителя включают метанол, этанол, изопропанол и н-бутанол. Такие растворители могут быть использованы по отдельности или в комбинации двух или нескольких из них.

В соответствии с настоящим изобретением согласно способу B) при получении гидроксильного полимера, представленного формулой (A-II), алкениловое соединение, представленное указанной формулой (A-III), используют в качестве пускового соединения. В этом документе выражение «используют в качестве пускового соединения» относится к использованию группы G на алкениловом соединении, представленном указанной формулой (A-III), в качестве точки инициирования реакции полимеризации и образования указанного гидроксильного полимера посредством реакции последовательного роста цепи с получением в результате гидроксильного полимера, имеющего пусковое соединение (при удалении группы G) в качестве концевой группы цепи.

В соответствии с настоящим изобретением в качестве указанного способа B) может быть приведен, например, способ, включающий следующие стадии B-1) и B-2).

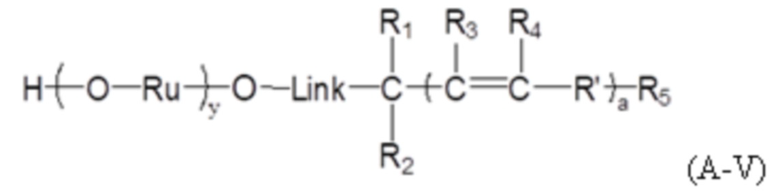

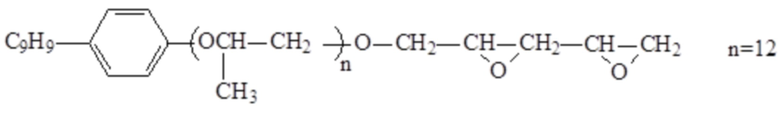

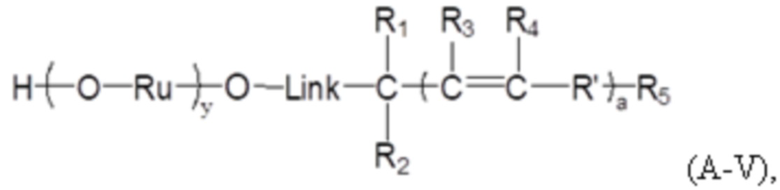

В соответствии с настоящим изобретением на стадии B-1) взаимодействие между алкениловым соединением, представленным формулой (A-III), и алкиленоксидом дает алкенилполиэфир, представленный следующей формулой (A-V).

В соответствии с настоящим изобретением на стадии (B-1) алкиленоксид представлен следующей формулой (A-IV). В качестве указанного алкиленоксида могут быть приведены, например, более конкретно, этиленоксид, пропиленоксид, бутиленоксид, пентиленоксид и гексиленоксид, предпочтительно этиленоксид и пропиленоксид. Такие алкиленоксиды могут быть использованы по отдельности или в комбинации двух или нескольких из них.

В соответствии с настоящим изобретением в формуле (A-IV) группу Ru' выбирают из одинарной связи и линейного или разветвленного C1-22-алкила. В этом документе в качестве линейного или разветвленного C1-22-алкила могут быть представлены, например, линейный или разветвленный C1-20-алкил, линейный или разветвленный C1-10-алкил, или линейный или разветвленный C1-4-алкил, предпочтительно метил.

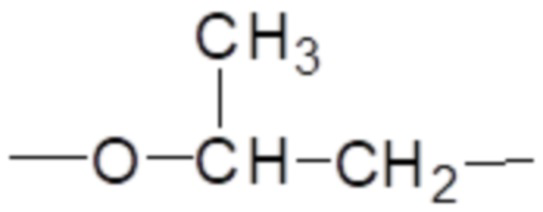

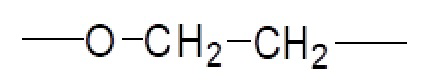

В соответствии с настоящим изобретением в формуле (A-V) присутствуют «y» групп Ru. В этом документе указанные «y» групп Ru, одинаковых или отличающихся друг от друга, каждую независимо выбирают из линейного или разветвленного C2-24-алкилена, предпочтительно каждую независимо выбирают из линейного или разветвленного C2-12-алкилена, более предпочтительно каждую независимо выбирают из линейного или разветвленного C2-6-алкилена, более предпочтительно каждую независимо выбирают из -CH2-CH2- и -CH2-CH(CH3)-, более предпочтительно -CH2-CH(CH3)-.

В соответствии с настоящим изобретением в формуле (A-V) «y» представляет собой любое значение между 1 и 200, предпочтительно любое значение между 1 и 100, более предпочтительно любое значение между 1 и 50, более предпочтительно любое значение между 1 и 30. В этом случае «y» означает среднюю степень полимеризации простого полиэфирного сегмента  , и, следовательно, это значение может не быть целым числом. В качестве указанного значения «y», например, могут быть приведены значения 1, 1,5, 2,0, 3,0, 3,5, 7,5, 10,0, 15,0, 25,0, 30,2, 35,0, 40,0, 45,5, 50,5, 55,2, 60,0, 75,5, 80,5, 85,0, 90,5 или 95,7.

, и, следовательно, это значение может не быть целым числом. В качестве указанного значения «y», например, могут быть приведены значения 1, 1,5, 2,0, 3,0, 3,5, 7,5, 10,0, 15,0, 25,0, 30,2, 35,0, 40,0, 45,5, 50,5, 55,2, 60,0, 75,5, 80,5, 85,0, 90,5 или 95,7.

В соответствии с настоящим изобретением в формуле (A-V) в случае, когда группа Ru включает два или несколько различных типов, различные звенья  могут быть соединены вместе по схеме случайного расположения, (двух- или мульти-) блочного расположения, поочередного расположения или подобного расположения при любом отношении, которое устанавливают в зависимости от требования, при условии, что общее (среднее) число таких звеньев равно «y». Например, в случае, когда группа Ru представляет собой комбинацию -CH2-CH2- и -CH2-CH(CH3)-, а «y» имеет значение 2,2, звено

могут быть соединены вместе по схеме случайного расположения, (двух- или мульти-) блочного расположения, поочередного расположения или подобного расположения при любом отношении, которое устанавливают в зависимости от требования, при условии, что общее (среднее) число таких звеньев равно «y». Например, в случае, когда группа Ru представляет собой комбинацию -CH2-CH2- и -CH2-CH(CH3)-, а «y» имеет значение 2,2, звено  и звено

и звено  могут быть связаны вместе по схеме случайного расположения, (двух- или более-) блочного расположения, поочередного расположения или подобного расположения в любом отношении, которое устанавливают в зависимости от требования (например, мольное отношение двух звеньев может составлять от 1:99 до 99:1), при условии, что общее (среднее) число таких звеньев равно 2,2.

могут быть связаны вместе по схеме случайного расположения, (двух- или более-) блочного расположения, поочередного расположения или подобного расположения в любом отношении, которое устанавливают в зависимости от требования (например, мольное отношение двух звеньев может составлять от 1:99 до 99:1), при условии, что общее (среднее) число таких звеньев равно 2,2.

В соответствии с конкретным вариантом осуществления настоящего изобретения в формуле (A-V), по меньшей мере, часть (по меньшей мере, некоторое количество) групп Ru выбирают из линейного или разветвленного C3-6-алкилена (соответствующего звену, а не  ), предпочтительно -CH2-CH(CH3)- (соответствующего звену

), предпочтительно -CH2-CH(CH3)- (соответствующего звену  ), вследствие чего простой полиэфир, представленный формулой (A-V), должен содержать (некоторое количество, где его верхняя граница равна «y») звеньев, отличных от

), вследствие чего простой полиэфир, представленный формулой (A-V), должен содержать (некоторое количество, где его верхняя граница равна «y») звеньев, отличных от  (например, звено

(например, звено  ).

).

В соответствии с конкретным вариантом осуществления настоящего изобретения в формуле (A-V) группа  может представлять собой двух-блочный полиэфирный сегмент, представленный следующей формулой (A-V-1). В этом случае, как показывает формула (A-V-1), звено

может представлять собой двух-блочный полиэфирный сегмент, представленный следующей формулой (A-V-1). В этом случае, как показывает формула (A-V-1), звено  и звено

и звено  соединены по схеме двух-блочного расположения. Конечно, в соответствии с настоящим изобретением группа

соединены по схеме двух-блочного расположения. Конечно, в соответствии с настоящим изобретением группа  не ограничена конкретным двух-блочным сегментом, представленным формулой (A-V-1), и она может представлять собой мульти-блочный (такой как трех- или четырех-блочный) полиэфирный сегмент, образованный за счет связывания звена

не ограничена конкретным двух-блочным сегментом, представленным формулой (A-V-1), и она может представлять собой мульти-блочный (такой как трех- или четырех-блочный) полиэфирный сегмент, образованный за счет связывания звена  и звена

и звена  по схеме мульти-блочного (например, трех-блочного или четырех-блочного) расположения. Структура такого мульти-блочного полиэфирного сегмента хорошо известна специалисту в данной области техники и в настоящем документе подробно не рассматривается.

по схеме мульти-блочного (например, трех-блочного или четырех-блочного) расположения. Структура такого мульти-блочного полиэфирного сегмента хорошо известна специалисту в данной области техники и в настоящем документе подробно не рассматривается.

В соответствии с этим вариантом осуществления настоящего изобретения в формуле (A-V-1) значение «m1» представляет собой любое значение между 0 и 200, предпочтительно любое значение между 0 и 100, более предпочтительно любое значение между 0 и 50, более предпочтительно любое значение между 0 и 30. В данном документе указанное значение «m1» представляет собой среднее число звеньев  , и, следовательно, это значение может быть не целым числом. В качестве указанного значения «m1» могут быть приведены, например, значения 0, 0,2, 0,8, 1, 1,5, 2,0, 3,0, 3,5, 7,5, 10,0, 15,0, 25,0, 30,2, 35,0, 40,0, 45,5, 50,5, 55,2, 60,0, 75,5, 80,5, 85,0, 90,5 или 95,7.

, и, следовательно, это значение может быть не целым числом. В качестве указанного значения «m1» могут быть приведены, например, значения 0, 0,2, 0,8, 1, 1,5, 2,0, 3,0, 3,5, 7,5, 10,0, 15,0, 25,0, 30,2, 35,0, 40,0, 45,5, 50,5, 55,2, 60,0, 75,5, 80,5, 85,0, 90,5 или 95,7.

В соответствии с этим вариантом осуществления настоящего изобретения в формуле (A-V-1) значение «n1» представляет собой любое значение между 0 и 200, предпочтительно любое значение между 0 и 100, более предпочтительно любое значение между 0 и 50, более предпочтительно любое значение между 0 и 30. В этом документе значение «n1» представляет собой среднее число звеньев  , и, следовательно, это значение может быть не целым числом. В качестве указанного значения «n1», могут быть приведены, например, значения 0, 0,2, 0,8, 1, 1,5, 2,0, 3,0, 3,5, 7,5, 10,0, 15,0, 25,0, 30,2, 35,0, 40,0, 45,5, 50,5, 55,2, 60,0, 75,5, 80,5, 85,0, 90,5 или 95,7.

, и, следовательно, это значение может быть не целым числом. В качестве указанного значения «n1», могут быть приведены, например, значения 0, 0,2, 0,8, 1, 1,5, 2,0, 3,0, 3,5, 7,5, 10,0, 15,0, 25,0, 30,2, 35,0, 40,0, 45,5, 50,5, 55,2, 60,0, 75,5, 80,5, 85,0, 90,5 или 95,7.

В соответствии с этим вариантом осуществления настоящего изобретения в формуле (A-V-1) значение «m1» и значение «n1» не являются одновременно нулем, а их сумма (то есть, общее среднее число звена  и звена

и звена  ) равна «y». В данном документе «y» имеет любое значение между 1 и 200, предпочтительно любое значение между 1 и 100, более предпочтительно любое значение между 1 и 50, более предпочтительно любое значение между 1 и 30.

) равна «y». В данном документе «y» имеет любое значение между 1 и 200, предпочтительно любое значение между 1 и 100, более предпочтительно любое значение между 1 и 50, более предпочтительно любое значение между 1 и 30.

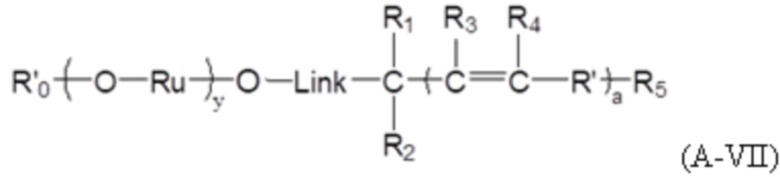

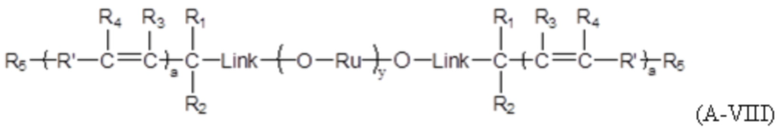

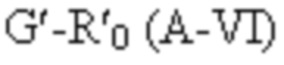

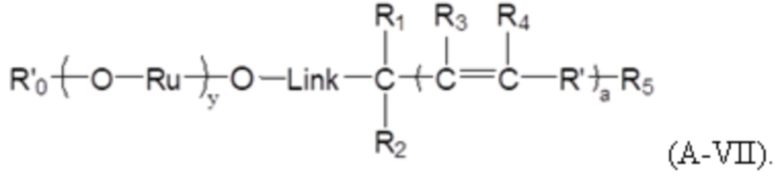

В соответствии с настоящим изобретением на стадии B-2) необязательно при проведении или после стадии B-1), необязательно во время или после указанной стадии B-1), по меньшей мере, один блочный агент, выбираемый из соединения, представленного следующей формулой (A-VI), и алкениловое соединение, представленное указанной формулой (A-III), вводят в реакционную систему и вводят в реакцию с алкенилполиэфиром, представленным формулой (A-V), который был образован в реакционной системе, так что, по меньшей мере, часть указанного алкенилполиэфира превращают в алкенилполиэфир, представленный следующей формулой (A-VII), или алкенилполиэфир, представленный следующей формулой (A-VIII). В этом документе соединение, представленное указанной формулой (A-VI) и алкениловое соединение, представленное указанной формулой (A-III), оба функционируют как блочный агент и в совокупности называются блочным агентом.

В соответствии с настоящим изобретением в формуле (A-VI) группа G' означает функциональную группу, способную взаимодействовать с группой -OH (например, с группой -OH на алкенилполиэфире, представленном формулой (A-V)), с удалением соединения G'H, предпочтительно галоген или гидроксил. В этом случае хлор является более предпочтительным в качестве указанного галогена.

В соответствии с настоящим изобретением в формуле (A-VI) группа R'0 представляет собой необязательно замещенный C1-50-гидрокарбил. В этом случае в качестве C1-50-гидрокарбила могут быть приведены, например, линейный или разветвленный C1-50-алкил, линейный или разветвленный C2-50-алкенил, линейный или разветвленный C2-50-алкинил, моноциклический или полициклический C6-50-арил и моноциклический или полициклический C3-50-циклоалкил, более конкретно, линейный или разветвленный C1-20-алкил, моноциклический или полициклический C6-10-арил и моноциклический или полициклический C3-20-циклоалкил (или моноциклический или полициклический C5-7-циклоалкил), в частности линейный или разветвленный C5-15-алкил, фенил и циклогексил.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения в формуле (A-VI) в определении группы R'0 выражение «необязательно замещенная» предпочтительно относится к группе, замещенной одним или несколькими (например, 1-5, 1-4, 1-3, 1-2 или 1) линейными или разветвленными C1-20-алкилами, предпочтительно одним или несколькими (например, 1-5, 1-4, 1-3, 1-2 или 1) линейными или разветвленными C5-15-алкилами. В данном документе в качестве указанной группы R'0 могут быть названы, например, додецилфенил или нонилфенил.

В соответствии с настоящим изобретением в формуле (A-VII) и формуле (A-VIII) каждая из групп и каждое из численных значений определяют так, как описано выше в описании настоящей заявки.

В соответствии с настоящим изобретением на стадии B-1) мольное отношение алкенилового соединения, представленного указанной формулой (A-III), алкиленоксиду обычно составляет 1:1-100, предпочтительно 1:10-40. На стадии B-2) мольное отношение алкенилполиэфира, представленного формулой (A-V), к указанному блочному агенту обычно составляет 1:1-1,5, предпочтительно 1:1-1,2.

В соответствии с настоящим изобретением на стадии B-1) и на стадии B-2) температура реакции обычно равна 100-200°C, предпочтительно 100-150°C, наиболее предпочтительно 100-120°C.

В соответствии с настоящим изобретением на стадии B-1) и на стадии B-2) давление реакции обычно составляет 1-5 кг, предпочтительно 1-3 кг, наиболее предпочтительно 1-2 кг.

В соответствии с настоящим изобретением на стадии B-1) время реакции обычно составляет 3-20 час, предпочтительно 3-11 час. На стадии B-2) время реакции обычно составляет 2-10 час, предпочтительно 6-8 час.

В соответствии с настоящим изобретением на стадии B-1) при необходимости может быть использован катализатор. В качестве указанного катализатора могут быть приведены, например, катализаторы, широко используемые специалистами в данной области техники для этой цели. Например, может быть назван в качестве примера основный катализатор. Более конкретно, простой металл, алкоксид простого металла и гидроксид простого металла, в частности гидроксид калия и метоксид натрия, могут быть приведены в качестве примера. Такие катализаторы могут быть использованы по отдельности или в комбинации двух или нескольких из них. При использовании мольное отношение указанного катализатора к алкениловому соединению, представленному указанной формулой (A-III), обычно составляет 1-2:1, предпочтительно 1-1,5:1, наиболее предпочтительно 1-1,1:1. В соответствии с настоящим изобретением на стадии B-1) необязательно может быть использован растворитель. При его использовании в качестве указанного растворителя можно назвать, например, одноатомный C1-6-спирт. Говоря точнее, примерами являются метанол, этанол, изопропанол и н-бутанол. Такие растворители могут быть использованы по отдельности или в комбинации двух или нескольких из них.

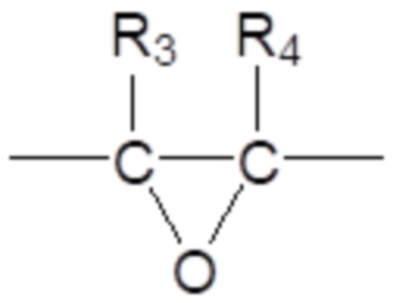

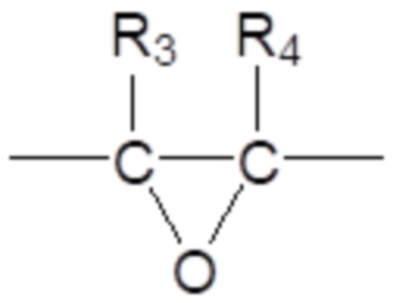

В соответствии с настоящим изобретением на стадии (2) алкениловый полимер, представленный формулой (A-I), и окислитель подвергают реакции окисления, в которой, по меньшей мере, одна (предпочтительно больше чем одна) группа  , находящаяся в указанном алкениловом полимере, окисляется до группы

, находящаяся в указанном алкениловом полимере, окисляется до группы  с получением продукта окисления.

с получением продукта окисления.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения на стадии (2) все «p»×«а» группы  могут быть окислены до группы

могут быть окислены до группы  .

.