1. Область техники

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и может быть использовано, в частности, для повышения глубины переработки тяжелого нефтяного сырья.

2. Анализ уровня техники

Используемые в настоящее время технологии термокрекинга не соответствуют в полной мере оптимальным условиям осуществления этих процессов. В соответствии с известными закономерностями (В.М. Капустин, А.А. Гуреев. Технология переработки нефти. Часть 2. М.: «КолосС», 2007, с. 59), реакциям крекинга способствуют высокие температуры нагрева нефтяного сырья в сочетании с малой продолжительностью процесса при низких давлениях в реакционной камере. На практике, время нагрева сырья до 480-540°С (дальнейший нагрев приводит к закоксовыванию теплообменников и камеры) и его пребывание в зоне реакции может достигать 15 минут и более. Нагрев при таких условиях может привезти к сильному испарению сырья при низком давлении в камере. Поэтому, чтобы подавить процесс испарения и одновременно уменьшить объем реакционной зоны, процесс проводят под давлением от 2 до 7 МПа, что тормозит реакцию термокрекинга.

Известен способ переработки высокомолекулярного углеродосодержащего сырья, позволяющий интенсифицировать (ускорить) его нагрев (патент РФ №2381256, Способ переработки высокомолекулярного углеродсодержащего сырья в более легкие углеводороды, МПК C10G 15/08 (2006.01), Пармон В.Н. Танашев Ю.Ю., Удалов Е.И., Болотов В.А., Черноусов Ю.Д., 2008). В соответствии с этим способом осуществляют пропитку электропроводного пористого материала углеводородным сырьем с последующим интенсивным нагревом пористого материала высокочастотным электромагнитным излучением либо за счет пропускания через него электрического тока.

Недостатком указанного способа являются трудности, связанные с прокачкой сырья, обладающего высокой вязкостью (мазут, газойль), через пористый материал.

Известен способ термического крекинга при низком (атмосферном) давлении и максимальной температуре нагрева 360°С с обработкой сырья волновым воздействием в диапазоне от акустических до электромагнитных колебаний (патент РФ №2215775, Способ переработки тяжелых нефтесодержащих фракций и установка для его осуществления, МПК C10G 15/00 (2000.01), Вяткин А.В., Иванов О.Ю., Калинин В.Л., Миленин Ф.В., Полудницин Д.Ю., Шарипов М.А., 2002). Основным недостатком указанного способа является высокая вероятность интенсификации, в первую очередь, не процессов крекинга углеводородов, а процессов их испарения. Мощные волновые поля, как показали экспериментальные исследования, генерируют долгоживущие пузырьки паров углеводородов, служащих зародышами и центрами газовой фазы. (Бахтин Б.И., Ивашов А.И., Кузнецов А.В., Скороходов А.С, Экспериментальное исследование особенностей формирования кавитационных зон в сильных ультразвуковых полях. Инженерно-физический журнал. 2014, т. 87, №3, с. 650-663.). Образующиеся при нагреве жидкой среды пары выделяются из нее и выходят из зоны действия волновых полей.

Известен патент на полезную модель (РФ №114955, Установка и устройства углубленной переработки углеводородного сырья, МПК C10G 15/00 (2006.01), Золотухин В.А., 2011) (прототип). Техническое решение по этому патенту в части способа включает следующие основные процессы (операции): подачу высокомолекулярного сырья в зону нагрева, нагрев сырья до подкритичной температуры, выше которой процесс разрыва связей молекул приобретает лавинообразный характер, осуществление управляемого процесса интенсивного термического крекинга, отделение образовавшихся легких фракций, подача остатка на смешение с потоком сырья, направляемого в зону нагрева. В части установки техническое решение содержит: систему подачи сырья в зону нагрева, узел нагрева сырья до необходимой температуры и обеспечения его термического крекинга, устройство для управления процессом крекинга, аппарат отделения продуктов крекинга, узел возвращения остатка на смешение с потоком исходного сырья. Управление процессом термического крекинга осуществляется посредством волнового и механического воздействия различной природы, в частности, с использованием кавитации, за счет изменения интенсивности и характера наложенного воздействия.

Недостатком данного способа и установки является, как и в предыдущем техническом решении (см. патент №2215775, аналог), несоответствие режимов крекинга оптимальным условиям, связанное, в частности, с возможностью интенсивного испарения низкокипящих фракций сырья, температура испарения которых ниже указанной температуры нагрева сырья. Кроме того, устройство управления процессом крекинга за счет оперативного изменения интенсивности и характера наложенного воздействия на сырье представляется малоэффективным, поскольку результат этого воздействия сильно зависит, в частности, от изменяющегося фракционного состава обрабатываемого сырья, который трудно диагностировать в процессе его обработки. Условия интенсификации волновых воздействий в общем случае отличаются от оптимальных условий термокрекинга (Б.И. Бахтин, А.И. Ивашов, А.В. Кузнецов, А.С. Скороходов. Формирование зон с максимальной активностью ультразвуковой кавитации в однокомпонентных и многокомпонентных средах. ИФЖ, 2016, т. 89, №3, с. 662-669). Как показали эксперименты, при осуществлении крекинга в условиях волнового воздействия существенное влияние на равновесие процесса крекинг-синтез углеводородных молекул оказывают также такие параметры, как давление, температура, интенсивность и время волнового воздействия. В зависимости от сочетания этих параметров, равновесие процесса крекинг-синтез может сдвигаться в ту или иную сторону. Причем, при несоблюдении оптимальных режимов обработки, доля относительно низкокипящих фракций может не увеличиться, а даже уменьшиться за счет преобладания процесса полимеризации (синтеза) молекул. (Бахтин Б.И., Десятов А.В., Корба О.И., Кубышкин А.П., Скороходов А.С. Низкотемпературный крекинг углеводородов в кавитационных ультразвуковых полях. Мир нефтепродуктов. Вестник нефтяных компаний. 2009. №6, с. 14-18; №7-8, с. 52-58)

3. Сущность изобретения

3.1 Постановка технической проблемы

Проблема, на решение которой направлено предполагаемое изобретение, заключается в создании условий термокрекинга, наиболее полно приближенных к оптимальным условиям (быстрый нагрев до высоких температур при низких давлениях) с минимизацией испарения сырья, а также в повышении эффективности процессов крекинга в этих условиях.

3.2 Результат решения технической проблемы

Решение проблемы достигается за счет того, что крекинг сырья осуществляют при низком давлении в метастабильном состоянии с заданным режимом изменения его температуры по времени и обеспечением условия, чтобы время жизни (существования) перегретой жидкой среды в данном состоянии было больше времени протекания процессов крекинга.

3.3 Перечень чертежей

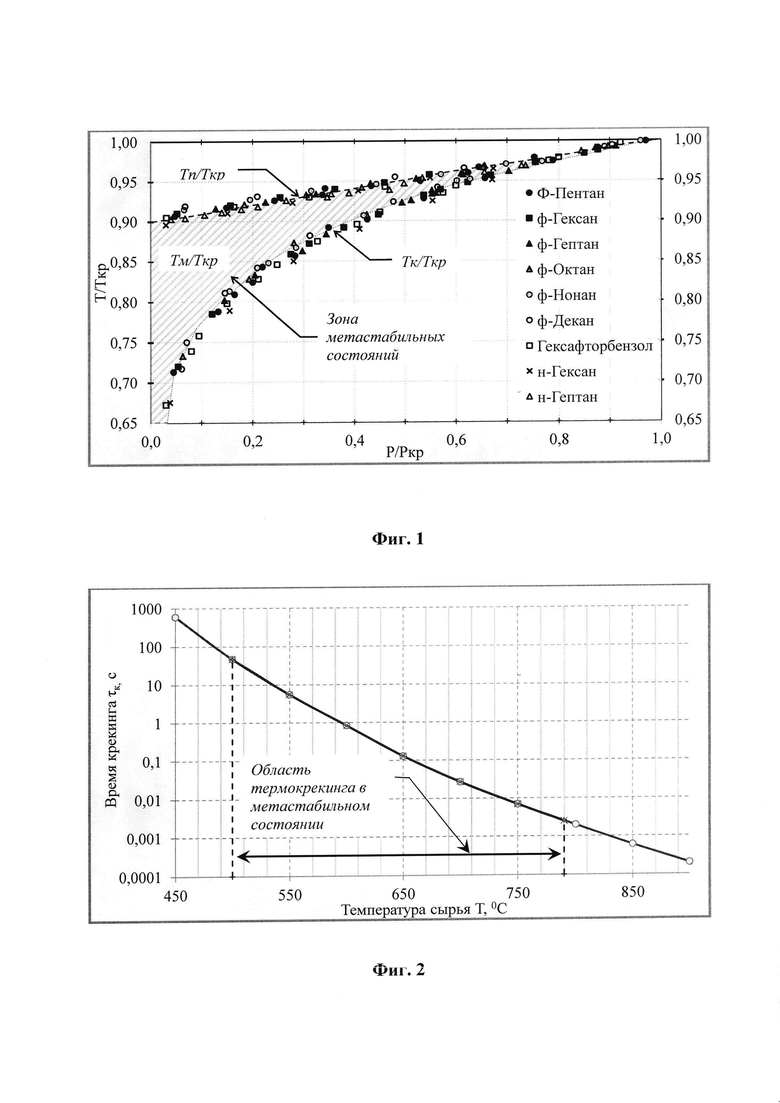

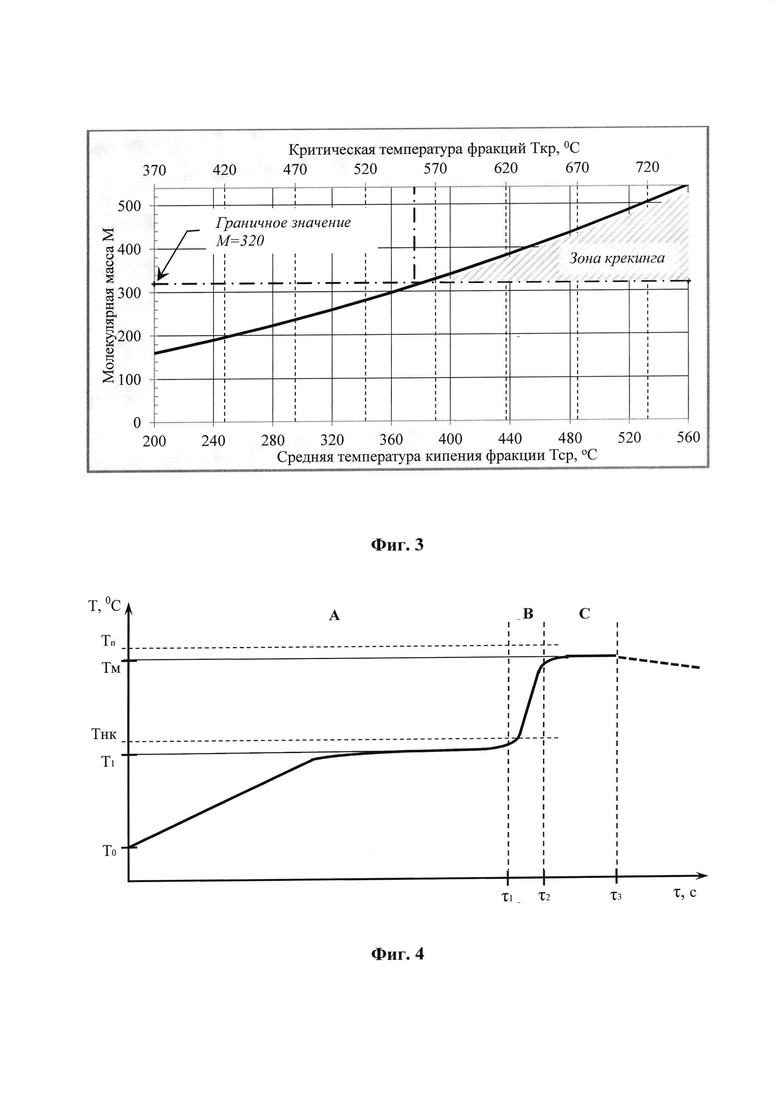

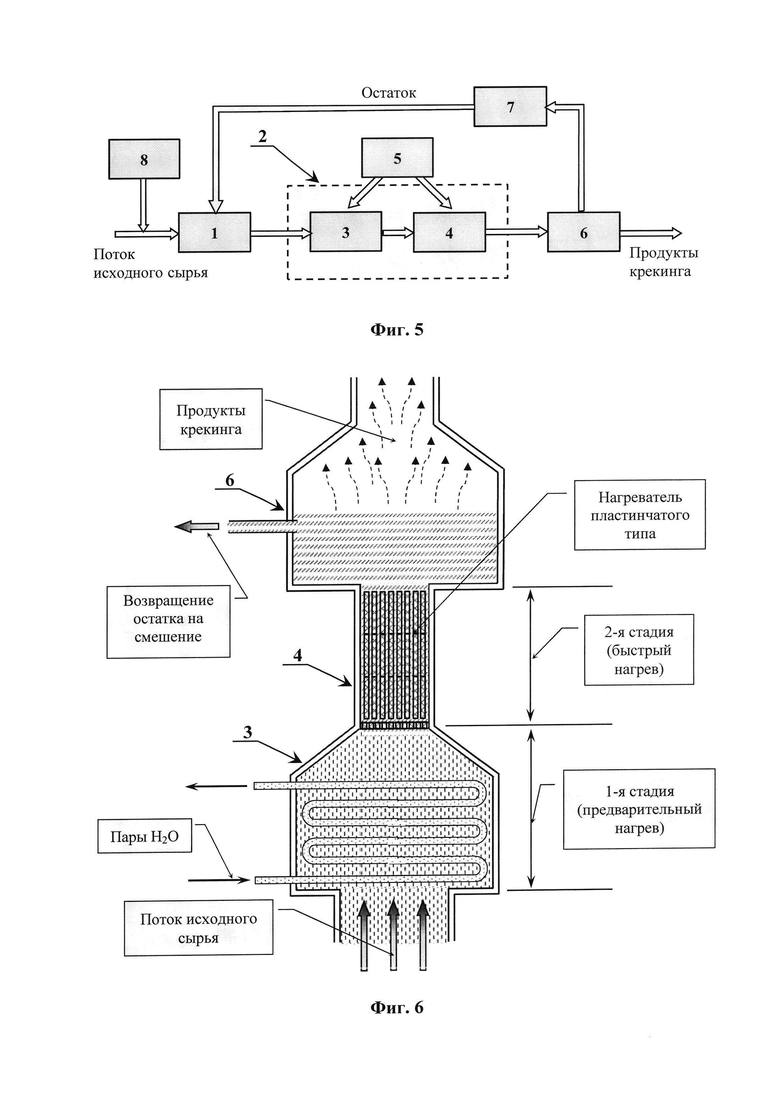

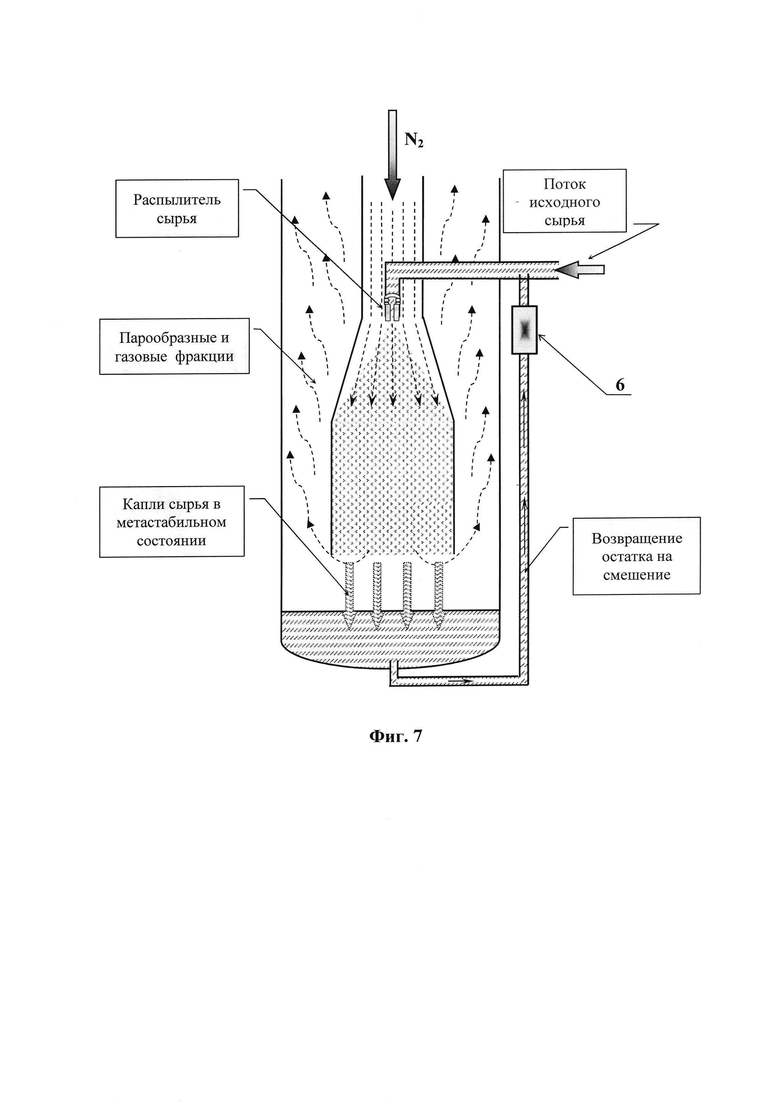

Предлагаемое решение поясняется схемами, представленными на фиг. 1-фиг. 7: на фиг. 1 представлена зависимость приведенной максимальной температуры перегрева (Тп/Ткр) и приведенной температуры кипения сырья (Тк/Ткр) - от приведенного давления (Р/Ркр); на фиг. 2 - кривая изменения времени крекинга жидкого сырья (газойля) от его температуры; на фиг. 3 - график зависимости молярной массы нефтяных фракций от их средней температуры кипения и соответствующей критической температуры; на фиг. 4 - характер изменения температуры единичной порции потока сырья по времени при прохождении через нагревательное устройство; на фиг. 5 - блок-схема установки для реализации заявляемого способа; на фиг. 6 - схема узла нагрева с блоками предварительного и быстрого нагрева сырья; на фиг. 7 - схема блока быстрого нагрева с распылителем сырья на мелкие капли, где 1 - система подачи сырья в узел нагрева, 2 - узел нагрева сырья до необходимой температуры и обеспечения его термического крекинга, 3 - блок предварительного нагрева, 4 - блок быстрого нагрева, 5 - устройство для управления процессом крекинга, 6 - аппарат отделения продуктов крекинга, 7 - узел возвращения остатка на смешение с потоком исходного сырья, 8 - узел введения в поток сырья мелкодисперсных веществ с каталитической активностью в отношении процессов крекинга, Т - температура жидкой среды, °С, Т0 - температура сырья на входе в узел нагрева, °С, T1 - температура нагрева сырья в блоке предварительного нагрева, °С, Тнк - температура начала кипения сырья, °С, Тм - температура жидкой среды в метастабильном состоянии, °С, Тп - максимальная температура перегрева сырья, °С, Тср - средняя температура кипения нефтяных фракций, °С, Ткр - критическая температура жидкой среды, °С, М - молекулярная масса нефтепродуктов, Р - относительное давление, бар, Ркр - критическое давление жидкой среды, бар, τк - время крекинга, с, τ1 - время нагрева сырья в блоке предварительного нагрева, с, τ2 - время нагрева сырья до температуры Тм, τ3 - общее время нагрева сырья, с.

3.4 Отличительные признаки

В отличие от известного, предлагаемое изобретение отличается в части способа тем, что крекинг осуществляют в метастабильном состоянии сырья, при этом сырье быстрым нагреванием переводят при низком давлении в метастабильное состояние с температурой Тм=500-790°С, обеспечивающей высокую скорость крекинга, и поддерживают в этом состоянии в течение времени τм, при этом величина температуры нагрева должна быть ниже максимальной температуры перегрева сырья Тп в метастабильном состоянии. Отношение температур Тм/Тп задают из условия, чтобы время жизни τж метастабильного состояния было больше времени крекинга τк, режимом изменения температуры сырья по времени управляют по заданной функции, соблюдая условие τж>τм>τк. При атмосферном давлении время жизни в метастабильном состоянии изменяется от 5 до 100 с, сырье выбирают с молекулярной массой выше 320.

Нагрев сырья целесообразно осуществлять в две стадии, при этом на первой стадии температура не превышает температуру термостабильного состояния сырья (выше которой происходит деструкция углеводородов), но лежит ниже температуры начала кипения. На второй стадии сырье перегревают до метастабильного состояния за время от 0,5 до 5 значений времени жизни жидкой среды в данном состоянии.

Для повышения эффективности переработки нефтепродуктов в поток исходного сырья следует вводить мелкодисперсные вещества с каталитической активностью в отношении процессов крекинга, непрерывно циркулирующие через зону нагрева и крекинга вместе с потоком остатка.

Установка термического крекинга тяжелых нефтепродуктов в метастабильном состоянии отличается тем, что для управления процессом крекинга используют устройство для регулирования заданного режима изменения температуры сырья по времени с выходом в температурную область метастабильных состояний, функционально связанное с узлом нагрева.

Узел нагрева может состоять из двух блоков, блока предварительного нагрева и блока быстрого нагрева, при этом блок предварительного нагрева обеспечивает нагрев сырья до температуры, лежащей ниже температуры начала кипения сырья, но не превышающей температуру термостабильного состояния (350-360°С), а в блоке быстрого нагрева сырье нагревают до заданной температуры метастабильного состояния.

Блок быстрого нагрева может иметь различное техническое исполнение. Он может быть выполнен, например, с использованием нагревателей пластинчатого типа с теплоносителем в виде перегретого водяного пара или пластинчатых электронагревателей, работающих в непрерывном или импульсно-периодическом режиме, причем каждый пластинчатый нагреватель может состоять из набора пластин, последовательно расположенных друг за другом. Конструкция блока быстрого нагрева может также включать распылитель сырья на мелкие капли с нагревом их в атмосфере высокотемпературного инертного газа. Возможен вариант быстрого нагрева сырья с применением устройства для барботажа через сырье высокотемпературного нейтрального газа. Кроме того, быстрый объемный нагрев сырья может быть осуществлен с использованием СВЧ-нагревателя.

Для повышения эффективности переработки нефтепродуктов система подачи сырья в зону нагрева может включать узел введения в поток сырья мелкодисперсных веществ с каталитической активностью в отношении процессов крекинга.

Предлагаемый способ и установка для его реализации позволяют обеспечить оптимальные условия термокрекинга тяжелых нефтепродуктов, осуществляя его в метастабильном состоянии при высоких температурах, малых временах и низких давлениях.

3.5 Описание способа

Любую жидкость можно быстро нагреть до температуры Тм, превышающей температуру ее кипения Тк. На фиг. 1 в относительных координатах температура-давление выделена зона существования метастабильного состояния различных жидких сред, преимущественно индивидуальных углеводородов (В.П. Скрипов. Метастабильная жидкость. М.: «Наука», 1972, рис. 23, с. 94). Эта зона расположена между полосой, характеризующей максимальную температуру перегрева жидкостей Тп, приведенную к критической температуре Ткр, и кривой приведенной температуры их кипения Тк/Ткр (линии насыщения). Как видно, при атмосферном давлении Тп/Ткр=0,9±0,1, что позволяет определять приближенное значение максимальной (критичной) температуры перегрева жидких сред или их смесей по критической или псевдокритической температуре

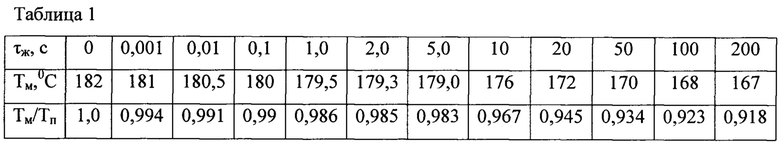

Время жизни метастабильного состояния при температуре Тм можно представить в виде зависимости τж=F(Tм/Tп). При Тм/Тп=1 происходит спонтанное вскипание жидкости (τж=0). При снижении Тм/Тп<1 время жизни возрастает и при приближении Тм к температуре кипения Тк стремиться к бесконечности. Точное время жизни τж и значение максимальной температуры перегрева Тп для конкретного нефтепродукта можно определить расчетным или экспериментальным путем по известным методикам (В.П. Скрипов. Метастабильная жидкость. М.: «Наука», 1972, с. 69-95, 108-120, 133-146; Е.Д. Никитин, П.А. Павлов, А.П. Попов. Температура достижимого перегрева некоторых товарных нефтепродуктов. ТВТ, 2001, т. 39, №1, с. 97-100). В качестве примера, ниже в табличной форме представлены экспериментальные значения времени жизни метастабильного состояния для н-гексана в условиях атмосферного давлении при различных температурах Тм и отношениях температур Тм/Тп, полученные на основе данных монографии В.П. Скрипова (В.П. Скрипов. Метастабильная жидкость. М.: «Наука», 1972, рис. 39, с. 138, табл. 19, с. 107).

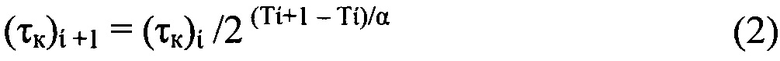

Как видно, небольшое снижение отношения Тм/Тп приводит к значительному увеличению времени жизни метастабильного состояния. Скорость крекинга нефтепродуктов находится в экспоненциальной зависимости от температуры их нагрева в соответствии с уравнением Аррениуса. Для практических расчетов времени крекинга при различных температурах нередко применяют формулу с использованием экспериментальных значений температурного градиента скорости α, представляющего собой число градусов, обеспечивающего изменение скорости (времени крекинга) в два раза.

,

,

где (τк)i - время крекинга при температуре Тi, (τK)i+1 - время крекинга при температуре Тi+1.

В работе (Смидович Е.В. Технологи переработки нефти и газа. Ч. 2-я. Крекинг нефтяного сырья и переработка углеводородных газов. 3-е изд. М.: Химия, 1980) приведены значения температурного градиента для газойля (табл. 4, с. 66), относящегося к классу тяжелых нефтепродуктов, для области температур 400-550°С, характерных для «мягкого» режима термокрекинга. Экстраполируя эти значения в область более высоких температур (до 800-900°С - режим пиролиза нефтепродуктов), можно определить характер изменения времени крекинга в широком диапазоне температур нагрева сырья в его жидком состоянии. Результаты таких расчетов для газойля при степени конверсии - 65% представлены на фиг. 2. При температурах выше 700°С расчетные значения времени крекинга принимают очень малые значения, которые могут оказаться ниже реальных значений времени нагрева нефтепродуктов до этих температур. На приведенном графике выделен диапазон температур, ограничивающий область возможной реализации процессов термокрекинга в метастабильном состоянии. Максимальное граничное значение температуры этой области связано с существованием предельной величины критической (псевдокритической) температуры тяжелых нефтепродуктов. Согласно результатам исследований (Е.Д. Никитин. Асимптотическое поведение критических свойств веществ, состоящих из длинных цепных молекул. ТВТ, т. 38, №2, 2000, с. 337-340), критическая температура углеводородов увеличивается с ростом их молярной массы, достигая предельной величины, равной Ткр=880°С. Максимальная температура перегрева нефтепродуктов при таком значении критической температуры в условиях атмосферного давления составляет Тп=790°С. При более высоких температурах нагрева нефтепродукты не могут существовать в метастабильном состоянии. Нижняя граница метастабильного состояния, в котором могут проходить процессы термокрекинга, лежит примерно на уровне Тм~500°С. Нагрев сырья ниже этой температуры будет заметно снижать эффективность крекинга и может создать трудности с обеспечением условия, чтобы время жизни метастабильного состояния было больше времени крекинга (см. табл. 1 и фиг. 2). В качестве индивидуального углеводорода, температурные характеристики которого близки к нижней границе метастабильного состояния, можно назвать алкан нормального строения С28Н58. Переход к более легким углеводородам также приведет к снижению эффективности термокрекинга в метастабильном состоянии. Можно утверждать, что с повышением молекулярной массы нефтепродуктов создаются более благоприятные условия для реализации предлагаемого способа крекинга. Нижнее граничное значение молекулярной массы М нефтяных фракций, которые могут быть использованы для такого термокрекинга, можно получить на основе известной зависимости М=ϕ(Тср), где Тср - средняя температура кипения фракций (М.Г. Рудин, В.Е. Сомов, А.С. Фомин. Карманный справочник нефтепереработчика. М.: «ЦНИИТЭнефтехим», 2004, рис. 1.2, с. 13). На графике фиг. 3 граничное значение молекулярной массы связано с величиной граничной критической температуры фракций Ткр=500/0,9=555°С и составляет М=320. Чтобы осуществить процессы крекинга в метастабильном состоянии, необходимо обеспечить определенный режим нагрева сырья (изменение его температуры по времени). Целесообразно этот нагрев разделить на две стадии - предварительного и быстрого нагрева. На стадии предварительного нагрева температуру сырья за время τ1 доводят от начального значения Т0 до уровня Т1, близкого к температуре начала кипения нефтепродуктов Тнк (фиг. 4, зона А), но не превышающего температуру их термической стабильности (350-360°С). На этой стадии время нагрева не является критичным и может варьироваться примерно от одной-двух до десяти минут. На стадии быстрого нагрева температуру поднимают за определенное короткое время (τ2-τ1) (зона В) до значения Тм<Тп, соответствующего метастабильному состоянию, и поддерживают на этом уровне в течение времени τм=(τ3-τ2) (зона С). При выборе периодов времени на стадии быстрого нагрева следует соблюдать условие τж>τм>τк, причем время крекинга τк в области метастабильного состояния может варьироваться, как следует из графика фиг. 2, примерно от 0,0025 до 45 с. Основываясь на этих данных, можно принять, с некоторым запасом, что диапазон возможных значений времени жизни τж метастабильных состояний должен находиться в пределах порядка 5-100 с. Относительное время нагрева на быстрой стадии (τ2 -τ1)/τж должно быть ограничено в пределах 0,5-5. Конкретные значения рассматриваемых параметров режима нагрева зависят от состава и характеристик исходного сырья и будут представлены ниже, в качестве примера, для некоторых видов нефтепродуктов.

3.6 Описание установки

Установка термического крекинга тяжелых нефтепродуктов в метастабильном состоянии включает (фиг. 5) систему подачи сырья 1 в зону нагрева, узел нагрева сырья 2 до необходимой температуры и обеспечения его термического крекинга, устройство 5 для управления процессом крекинга, аппарат 6 отделения продуктов крекинга, узел возвращения остатка 7 на смешение с потоком исходного сырья. Узел нагрева 2 может состоять из двух блоков - блока предварительного нагрева сырья 3 и блока быстрого нагрева 4. Система подачи сырья может быть дополнена узлом введения в поток сырья мелкодисперсных веществ 8 с каталитической активностью в отношении процессов крекинга. Устройство 5 для управления процессом крекинга, предназначенное для регулирования заданного режима изменения температуры сырья по времени, функционально связано с узлом (блоками) нагрева сырья. Возможны различные варианты конструктивного исполнения узла нагрева. Одна из схем конструкции узла вместе с аппаратом отделения продуктов крекинга показана на фиг. 6. Блок предварительного нагрева может быть выполнен на основе традиционных кожухотрубчатых теплообменников либо аппаратов типа «труба в трубе» с использованием паров воды, например, в качестве теплоносителя. Для быстрого нагрева сырья лучше подходят пластинчатые теплообменные аппараты. При необходимости быстрого нагрева нефтепродуктов (секунды, доли секунд) до высоких температур (600-790°С) целесообразно использовать пластинчатые электронагреватели с непрерывной или импульсно-периодической подачей электроэнергии. Импульсный электронагрев жидкостей применяется, в частности, при исследовании метастабильных состояний жидких сред (В.П. Скрипов. Метастабильная жидкость. М.: «Наука», 1972, с. 115-125). Пластинчатый электронагреватель может состоять из набора пластин, последовательно расположенных друг за другом. При режимах термокрекинга, близких к пиролизу, для быстрого нагрева сырья можно использовать распылитель жидкости на мелкие капли, осуществляя этот процесс в потоке высокотемпературного инертного газа, например, азота (фиг. 7). Известны также устройства быстрого локального нагрева сырья путем барботажа через жидкую среду высокотемпературного нейтрального газа, на основе которых может быть сконструирован блок быстрого нагрева нефтепродуктов. Для решения этой задачи можно применять также СВЧ-нагреватели, позволяющие, в отличие от других устройств, обеспечивать быстрый объемный нагрев сырья.

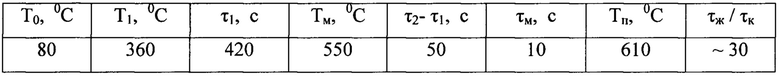

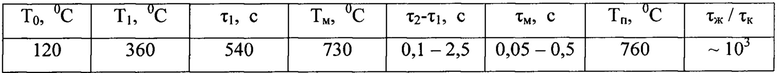

Ниже представлены примеры установок, позволяющих реализовать термокрекинг тяжелых нефтепродуктов в метастабильном состоянии при атмосферном давлении, применительно к трем видам сырья - индивидуальным углеводородам, газойлям, гудронам.

Пример 1.

Сырье - алкан нормального строения триакоптан С30Н62 (Тк=446°С, температура плавления Тпл=66°С)

Конструкция установки - на основе двухступенчатого нагревателя (см. фиг. 6)

Режим нагрева сырья:

Пример 2.

Сырье - тяжелый вакуумный газойль (Тк=440-555°С, Тпл=35°С)

Конструкция установки - на основе двухступенчатого нагревателя (см. фиг. 6)

Режим нагрева сырья:

Пример 3.

Сырье - гудрон (Тк=450-600°С, Тт=50°С)

Конструкция установки - на основе быстрого нагрева с распылением сырья (фиг. 7)

Режим нагрева сырья:

При указанных режимах нагрева сырья представленные выше варианты установок (примеры 1-3) позволяют осуществлять жидкофазный термокрекинг тяжелых нефтепродуктов в условиях, близких к оптимальным (низкое давление, высокая температура, быстрый нагрев до температуры крекинга). Применение таких установок обеспечит возможность повышения эффективности и скорости процессов термокрекинга. Они могут быть созданы на основе имеющихся установок висбрекинга и термопиролиза сырья и использованы в нефтеперерабатывающей и нефтехимической промышленности, в частности, для повышения глубины переработки тяжелого нефтяного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ С ПАРАМИ ВОДЫ | 2020 |

|

RU2780649C2 |

| СПОСОБ И УСТРОЙСТВО МОДЕЛИРОВАНИЯ УДАРНЫХ ХАРАКТЕРИСТИК ПРИ ОТРАБОТКЕ УДАРОВ НА ТРЕНАЖЕРАХ В ЕДИНОБОРСТВАХ | 2013 |

|

RU2528969C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2408656C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| УДАРНО-ВОЛНОВОЙ СПОСОБ ОБРАБОТКИ КОНГЛОМЕРАТНЫХ СРЕД ПРИ ФОРМИРОВАНИИ ИСКУССТВЕННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2164204C2 |

| КЛИНОВАЯ УДАРНО-ВОЛНОВАЯ ГАЗОДИНАМИЧЕСКАЯ УСТАНОВКА ДЛЯ ФОРМОВАНИЯ БЕТОНОВ | 1999 |

|

RU2163543C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2007 |

|

RU2335525C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2398008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТАЛЛЯТОВ | 1994 |

|

RU2076891C1 |

| УДАРНО-ВОЛНОВАЯ ГАЗОДИНАМИЧЕСКАЯ УСТАНОВКА ДЛЯ ФОРМОВАНИЯ БЕТОННЫХ ОБЪЕКТОВ С ПУСТОТАМИ | 1999 |

|

RU2169073C2 |

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и может быть использовано, в частности, для повышения глубины переработки тяжелого нефтяного сырья. Способ термического крекинга тяжелых нефтепродуктов включает подачу высокомолекулярного сырья в зону нагрева, нагрев сырья до подкритичной температуры, осуществление управляемого процесса интенсивного термического крекинга, отделение образовавшихся легких фракций, подачу остатка на смешение с потоком сырья, направляемого в зону нагрева, причем крекинг осуществляют в метастабильном состоянии сырья, при этом сырье нагреванием переводят при низком давлении в метастабильное состояние с температурой Тм=500-790°С, обеспечивающей высокую скорость крекинга, и поддерживают в этом состоянии в течение времени τм, при этом величина Тм должна быть ниже максимальной температуры перегрева Тп, отношение Тм/Тп задают из условия, чтобы время жизни метастабильного состояния τж было больше времени крекинга τк, режимом изменения температуры сырья Т по времени τ управляют по заданной функции Т=f(τ), осуществляя нагрев в две стадии - предварительного и быстрого нагрева, при этом на первой стадии температура возрастает от начального значения Т0 до температуры Т1, которая лежит ниже температуры начала кипения сырья, но не превышает температуру его термической стабильности (350-360°С), на второй стадии сырье быстро перегревают до метастабильного состояния за время от 0,5 до 5 значений времени жизни жидкой среды в данном состоянии, соблюдая условие τж>τм>τк. Установка термического крекинга тяжелых нефтепродуктов включает систему подачи сырья в зону нагрева, узел нагрева сырья до необходимой температуры и обеспечения его термического крекинга, устройство для управления процессом крекинга, аппарат отделения продуктов крекинга, узел возвращения остатка на смешение с потоком исходного сырья, причем для управления процессом крекинга в метастабильном состоянии используют устройство для регулирования заданного режима изменения температуры сырья по времени с выходом в температурную область метастабильных состояний, функционально связанное с узлом нагрева, состоящим из двух блоков, блока предварительного нагрева и блока быстрого нагрева, при этом блок предварительного нагрева обеспечивает нагрев сырья до температуры ниже температуры начала кипения сырья, но не превышающей температуру его термической стабильности, а в блоке быстрого нагрева сырье нагревают до заданной температуры метастабильного состояния. Технический результат - обеспечение возможности повышения эффективности и скорости процессов термокрекинга. 2 н. и 8 з.п. ф-лы, 7 ил., 1 табл., 3 пр.

1. Способ термического крекинга тяжелых нефтепродуктов, включающий подачу высокомолекулярного сырья в зону нагрева, нагрев сырья до подкритичной температуры, осуществление управляемого процесса интенсивного термического крекинга, отделение образовавшихся легких фракций, подачу остатка на смешение с потоком сырья, направляемого в зону нагрева, отличающийся тем, что крекинг осуществляют в метастабильном состоянии сырья, при этом сырье нагреванием переводят при низком давлении в метастабильное состояние с температурой Тм=500-790°С, обеспечивающей высокую скорость крекинга, и поддерживают в этом состоянии в течение времени τм, при этом величина Тм должна быть ниже максимальной температуры перегрева Тп, отношение Тм/Тп задают из условия, чтобы время жизни метастабильного состояния τж было больше времени крекинга τк, режимом изменения температуры сырья Т по времени τ управляют по заданной функции Т=f(τ), осуществляя нагрев в две стадии - предварительного и быстрого нагрева, при этом на первой стадии температура возрастает от начального значения Т0 до температуры Т1, которая лежит ниже температуры начала кипения сырья, но не превышает температуру его термической стабильности (350-360°С), на второй стадии сырье быстро перегревают до метастабильного состояния за время от 0,5 до 5 значений времени жизни жидкой среды в данном состоянии, соблюдая условие τж>τм>τк.

2. Способ по п. 1, отличающийся тем, что крекинг осуществляют в условиях атмосферного давления при времени жизни в метастабильном состоянии от 5 до 100 с, сырье выбирают с молекулярной массой выше 320.

3. Способ по п. 1, отличающийся тем, что в поток исходного сырья вводят мелкодисперсные вещества с каталитической активностью в отношении процессов крекинга, непрерывно циркулирующие через зону нагрева и крекинга вместе с потоком остатка.

4. Установка термического крекинга тяжелых нефтепродуктов, включающая систему подачи сырья в зону нагрева, узел нагрева сырья до необходимой температуры и обеспечения его термического крекинга, устройство для управления процессом крекинга, аппарат отделения продуктов крекинга, узел возвращения остатка на смешение с потоком исходного сырья, отличающаяся тем, что для управления процессом крекинга в метастабильном состоянии используют устройство для регулирования заданного режима изменения температуры сырья по времени с выходом в температурную область метастабильных состояний, функционально связанное с узлом нагрева, состоящим из двух блоков, блока предварительного нагрева и блока быстрого нагрева, при этом блок предварительного нагрева обеспечивает нагрев сырья до температуры ниже температуры начала кипения сырья, но не превышающей температуру его термической стабильности, а в блоке быстрого нагрева сырье нагревают до заданной температуры метастабильного состояния.

5. Установка по п. 4, отличающаяся тем, что блок быстрого нагрева выполнен с использованием нагревателя пластинчатого типа с теплоносителем, например, в виде перегретого водяного пара.

6. Установка по п. 4, отличающаяся тем, что в блоке быстрого нагрева используют пластинчатые электронагреватели, работающие в непрерывном или импульсно-периодическом режиме, причем каждый пластинчатый нагреватель может состоять из набора пластин, последовательно расположенных друг за другом.

7. Установка по п. 4, отличающаяся тем, что блок быстрого нагрева включает распылитель сырья на мелкие капли с нагревом их в атмосфере высокотемпературного инертного газа.

8. Установка по п. 4, отличающаяся тем, что блок быстрого нагрева сырья имеет устройство для барботажа через сырье высокотемпературного нейтрального газа.

9. Установка по п. 4, отличающаяся тем, что блок быстрого нагрева выполнен с использованием СВЧ-нагревателя.

10. Установка по п. 4. отличающаяся тем, что система подачи сырья в зону нагрева содержит узел введения в поток сырья мелкодисперсных веществ с каталитической активностью в отношении процессов крекинга.

| Станок для полуавтоматической намотки и впрессовки в пазы статорной обмотки | 1956 |

|

SU114955A2 |

| СПОСОБ И УСТРОЙСТВО ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2011 |

|

RU2518080C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПЕРЕРАБОТКИ НЕФТИ | 2009 |

|

RU2532907C2 |

| WO 2012092468 A1, 05.07.2012 | |||

| US 20040015023 A1, 22.01.2004. | |||

Авторы

Даты

2018-11-28—Публикация

2017-04-21—Подача