ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее раскрытие относится к области оборудования для сматывания в рулон горячекатаной полосы и, в частности, к барабану для горячей прокатки.

УРОВЕНЬ ТЕХНИКИ

[0002] Моталка является одним из важнейших устройств для сматывания стали в рулон в сталепрокатном цехе. В составе стана непрерывной холодной прокатки полосовой стали барабан для холодной прокатки расположен ниже по ходу от основания отделочной машины; при этом барабан для холодной прокатки установлен на передней и задней стороне прокатного стана в случае одноклетьевого реверсивного стана холодной прокатки полос. Кроме того, он входит в состав разнообразных отделочных устройств, в частности – устройства непрерывного травления, устройства продольной резки, устройства отжига и устройства нанесения покрытия. Барабан для горячей прокатки применяют для сматывания горячекатаной стальной полосы в рулон. Для горячекатаной стальной полосы характерна высокая температура, что обуславливает необходимость охлаждения барабана.

[0003] Барабаны известных моталок горячей прокатки обычно имеют следующие четыре недостатка:

[0004] 1. Поворотный соединитель содержит внутри себя сквозное отверстие, при этом датчик перемещения связан со штоком поршня гидравлического цилиндра расширения и сжатия через внутреннее отверстие в поворотном соединителе и служит для измерения в режиме реального времени состояния перемещения штока поршня гидравлического цилиндра для выверки значения расширения и сжатия барабана. При данном режиме измерения, датчик перемещения не может работать нормально из-за абразивного износа магнитной линейки, вызванного чрезмерным биением поворотного соединителя.

[0005] 2. Охлаждение традиционной моталки горячей прокатки состоит в том, что внешняя охлаждающая жидкость непосредственно воздействует на стальную полосу за пределами барабана без возможности охлаждения внутреннего пространства барабана. Внутренняя температура барабана является высокой, термическая усталость серьезной, а срок службы барабана – коротким.

[0006] 3. Известный барабан для горячей прокатки выполнен с двумя плунжерами на наклонной поверхности. Из-за недостатка свободного пространства, в системе внутренней смазки барабана применяют прогрессивный распределитель. Все каналы смазочного масла соединены последовательно, при этом эффект от смазки не идеален.

[0007] 4. Известный на сегодняшний день барабан содержит внутреннюю пружину из стали 50 CrVA или японского материала SWOSC, не способных выдерживать высокую температуру не ниже 210° C, при этом температура полос, прокатываемых с помощью барабана, обычно превышает 600°C, в связи с чем внутри барабана зачастую возникают аномальные шумы из-за отказа или разрушения пружины, что снижает точность и, в конечном счете, значительно сокращает срок службы барабана.

[0008] Некоторые из вышеуказанных технических недостатков были выявлены и преодолены в известных устройствах, а некоторые из них еще не преодолены или преодолены не полностью из-за определенной взаимосвязанности указанных технических недостатков.

[0009] Из документа уровня техники CN108144987A известен барабан моталки плунжерного типа для горячей прокатки, содержащий гидравлический цилиндр расширения, соединительный орган, полый главный вал, удлинительный вал, клиновидную работающую на растяжение тягу, делительную плиту, переднюю износную плиту, стальную втулку плунжера, заднюю износную плиту и торцевую износную плиту, а также незамкнутую канальную систему водяного охлаждения. Он также содержит систему смазки, включающую в себя основной канал смазочного масла и несколько вторичных каналов смазочного масла. Она также содержит стопорную конструкцию для пальца шатуна. Изобретение обеспечивает преимущество, состоящее в следующем: 1 – возможность рекуперации охлаждающей воды в незамкнутой системе охлаждения и, тем самым, обеспечения качества стали в рулоне и предотвращения утечки смазочного масла на такие детали, как делительная плита, что позволяет надежно обеспечить гарантированный расход и поток охлаждающей воды внутри барабана, а также эффект охлаждения полого главного вала, что также обеспечивает очевидный эффект предохранения смазочного масла в полом главном вале и клиновидной работающей на растяжение тяге, т.е. предотвращение коксования обезвоженного масла при высокой температуре с образованием блоков, закупоривающих масляный канал в барабане, с возможностью эффективной смазки скользящих относительно друг друга граней; 2 – поточечная смазка позволяет обеспечить гарантированное количество масла в каждой точке смазки, при этом коэффициент использования обезвоженного масла возрастает до приблизительно 80%; смазка наклонной поверхности клиновидной работающей на растяжении тяги состоит в том, что благодаря наличию канала смазочного масла, образованного в результате уплотнения поршня между полым главным валом и клиновидной работающей на растяжение тягой, будет происходить непосредственная смазка обезвоженным маслом на наклонной плоскости клиновидной работающей на растяжение тяги, что устраняет необходимость известной конструкции гибкой трубки; согласно изобретению, обеспечена смазка стальной втулки плунжера, благодаря чему зазор между медной втулкой плунжера и гнездом для плунжера очень мал, что позволяет значительно повысить точность; изобретение обеспечивает смазку всех трех износных пластин, втулки клиновидной работающей на растяжение тяги, подшипников и полого главного вала и, тем самым, эффективную смазку скользящих относительно друг друга граней; 3 – надежное предотвращение ослабления пальца шатуна и повышение точности сматывания в рулон. Указанное изобретение имеет следующие недостатки: 1 – большое число каналов, расположенных внутри полого главного вала, при этом охлаждение полого главного вала и прочих частей барабана происходит через указанный канал, что, однако, не позволяет решить задачу непосредственного охлаждения делительной плиты, т.е. детали, непосредственно соприкасающейся с горячекатаной сталью, в связи с чем возникают такие проблемы, как деформация делительной плиты; 2 – большое число каналов расположено в полом главном вале, что затрудняет механическую обработку полого главного вала; кроме того, между каналами имеются соединения со значительной потребностью в уплотнении; ненадлежащее уплотнение может стать причиной утечки охлаждающей воды наружу и, как следствие, загрязнения стали, т.е. – возникновения новой проблемы; 3 – главный масляный канал входит в шпиндель после прохождения через полый главный вал, при этом в месте входа масла имеет место трение скольжения, и существует значительная потребность в уплотнении, которое трудно обеспечить; требуемая точность барабана значительно ниже требуемой точности уплотнения в данной части; однако показатели в части совокупных расходов на механическую обработку для обеспечения требуемой точности данной части улучшены; 4 – ограниченная форма поворотного соединителя может ограничивать варианты возможных мест установки контрольно-измерительного датчика барабана.

[0010] Из документа уровня техники CN107081349B известна система охлаждения барабана для моталки горячей прокатки, содержащая водопитатель, надетый на вращающийся вал; отверстие для потока воды во внутренней стенке цилиндра расширения и сжатия барабана, связанное с водопитателем; множество первых аксиальных водовпускных отверстий, равномерно распределенных в направлении по окружности внутри полого главного вала; множество вторых аксиальных водовпускных отверстий, равномерно распределенных в направлении по окружности внутри полого главного вала и удлинительного вала; множество аксиальных отверстий возврата воды, равномерно распределенных в направлении по окружности внутри полого главного вала и удлинительного вала, и сливные отверстия, связанные с задними концами вторых аксиальных водовпускных отверстий и аксиальных отверстий возврата воды; и отверстия охлаждающей воды, выполненные в делительной плите. Отверстия охлаждающей воды, выполненные с возможностью обратного потока через них в делительной плите барабана для горячей прокатки, на которую воздействует высокая температура, обеспечивают возможность не только бесперебойного течения охлаждающей воды внутри полого главного вала, но и ее непрерывного потока внутри делительной плиты с возможностью непрерывного охлаждения делительной плиты и, тем самым, значительного усиления эффекта охлаждения делительной плиты и даже барабана в целом. Недостаток данного изобретения состоит в том, что, несмотря на усиление и улучшение эффекта охлаждения, эффект смазки остается неудовлетворительным из-за общей компоновки.

[0011] СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0012] С учетом вышеуказанных недостатков прототипов, в настоящем раскрытии предложен барабан для горячей прокатки, позволяющий преодолеть их.

[0013] Барабан для горячей прокатки содержит крепежную опору устройства, поворотный соединитель, гидравлический цилиндр, соединительную деталь, шпиндель, плунжер, делительную плиту и полый главный вал, установленный на крепежной опоре устройства, при этом полый главный вал надет на шпиндель, при этом на поверхности шпинделя равномерно распределено множество скользящих граней, при этом плунжер выполнен с возможностью скользящего контакта со скользящими гранями; при этом барабан для горячей прокатки дополнительно содержит систему смазки и систему охлаждения, при этом система смазки охлаждает место контакта плунжера со скользящими гранями через масляный канал, при этом система охлаждения охлаждает полый главный вал и делительную плиту через водяной канал, при этом подача смазочного масла и охлаждающей жидкости в систему смазки и систему охлаждения соответственно происходит посредством поворотного соединителя, установленного в неизменном положении.

[0014] Кроме того, на боковых поверхностях плунжера выполнены канавки параллельно оси плунжера, при этом канавки на боковых поверхностях связаны друг с другом с образованием контура, при этом канавки снабжены уплотнительным кольцом.

[0015] Кроме того, шпиндель выполнен с углублением, при этом внутри углубления установлено уплотнительное кольцо, при этом уплотнительное кольцо образует скользящее уплотнение между шпинделем и полым главным валом.

[0016] Кроме того, полый главный вал соединен одним дальним от соединительной детали концом с удлинительным валом.

[0017] Кроме того, место соединения полого главного вала с удлинительным валом уплотнено уплотнительным кольцом, расположенным в углублении.

[0018] Кроме того, система смазки содержит по меньшей мере два впускных масляных канала, соединенных в параллель, и по меньшей мере два распределительных масляных канала, соединенных в параллель, выполненных в шпинделе.

[0019] Кроме того, впускные масляные каналы и распределительные масляные каналы соответственно связаны с распределителем, при этом распределитель содержит по меньшей мере два масловвода, по меньшей мере два маслораспределительных прохода и главную полость; масловводы и маслоотделительные каналы соответственно связаны с главной полостью; отдельно взятый масловвод связан с отдельно взятым впускным масляным каналом; при этом указанный отдельно взятый маслораспределительный проход связан с отдельно взятым распределительным масляным каналом.

[0020] Кроме того, впускные масляные каналы на шпинделе связаны с поворотным соединителем гибкими трубками.

[0021] Кроме того, через масловыпускные отверстия происходит подача масла на скользящие грани, при этом масловыпускные отверстия связаны с распределительными масляными каналами посредством маслоподводящих каналов.

[0022] Кроме того, один или несколько маслоподводящих каналов связаны с одним распределительным масляным каналом.

[0023] Кроме того, в барабане для горячей прокатки имеется смазочное пространство для подачи масла на скользящие грани шпинделя, подача масла из смазочного пространства в смазочное пространство происходит через масловыпускное отверстие, при этом выпуск газа и масла из смазочного пространства происходит через выход отработанного масла, выполненный на барабане для горячей прокатки.

[0024] Кроме того, выпускаемое из выхода отработанного масла смазочное масло направленно поступает непосредственно на направляющую поверхность делительной плиты.

[0025] Кроме того, выход отработанного масла снабжен одноходовым спускным клапаном.

[0026] Кроме того, к одному концу полого главного вала, ближнему к соединительной детали, прикреплен кольцевой водопровод, на кольцевом водопроводе выполнено водовпускное отверстие, полый главный вал содержит взаимосвязанные аксиальные отверстия для основной воды, отверстия возвратной воды и радиальные водоотводные отверстия, а удлинительный вал содержит сливные отверстия; делительная плита содержит одно или несколько радиальных водяных отверстий у каждого конца и одно или несколько аксиальных водяных отверстий на делительной плите, при этом соответствующие радиальные водяные отверстия у каждого конца связаны посредством одного аксиального водяного отверстия с образованием канала охлаждающей жидкости; одно из радиальных водяных отверстий у указанных двух концов представляет собой водовпускное отверстие делительной плиты, а другое из них представляет собой водовыпускное отверстие делительной плиты.

[0027] Кроме того, водовпускное отверстие делительной плиты и водовыпускное отверстие делительной плиты связаны с полым главным валом гибкими трубками.

[0028] Кроме того, водовпускные отверстия на кольцевом водопроводе связаны с поворотным соединителем гибкими трубками.

[0029] Кроме того, на торцевой поверхности плунжера, перпендикулярной делительной плите, выполнено глухое отверстие, при этом в глухом отверстии расположены пружина и пружинная крышка; при этом пружинная крышка контактирует с делительной пластиной, при этом пружинная крышка оперта на пружину в глухом отверстии.

[0030] Кроме того, глухое отверстие является нерезьбовым в своей верхней части и резьбовым в своей нижней части.

[0031] Кроме того, один конец плунжера, контактирующий с делительной пластиной, по форме выполнен в виде T-образного крюка; T-образный крюк плунжера подходит к T-образной канавке делительной плиты.

[0032] Кроме того, барабан для горячей прокатки дополнительно содержит индикатор, при этом индикатор жестко соединен с соединительной деталью посредством крепежного основания, и дополнительно содержит ультразвуковой или лазерный датчик перемещения, установленный на крепежной опоре устройства для использования во взаимодействии с указанным индикатором.

[0033] Согласно предлагаемому техническому решению, благодаря тому, что и смазочное масло, и охлаждающую жидкость пропускают через поворотный соединитель, а также возможности надежной герметизации смазочного масла и охлаждающей жидкости, отсутствует возможность утечки жидкости из-за вызванного работой абразивного износа.

[0034] В предлагаемом барабане смазочное пространство в пределах барабана образовано, с возможностью протекания в нем смазочного масла, двумя скользящими уплотнениями и статическим уплотнением. Подача масла в смазочное пространство происходит через отверстие маслоподачи, при этом направленная подача смазочного масла на направляющую поверхность делительной плиты происходит через выход отработанного масла. Данная конструкция образует закрытое пространство смазочного масла в барабане. После выпуска смазочного масла, его применяют для смазки направляющей поверхности делительной плиты, благодаря чему отсутствует утечка смазочного масла в какой-либо части системы, тем самым, обеспечено надежное обособление друг от друга процессов смазки и водяного охлаждения. При этом, благодаря направленной подаче смазочного масла непосредственно на делительную плиту, нет необходимости предусматривать отдельную смазку направляющей поверхности делительной плиты.

[0035] Применение гибкой трубки для подвода смазочного масла в шпиндель позволяет уменьшить объем механической обработки масляного отверстия в целом, облегчить последующее техобслуживание и повысить эффективность использования устройства.

[0036] Жесткое соединение индикатора со шпинделем позволяет точно измерять перемещение шпинделя с учетом как охлаждения, так и смазки, что создает основу для выверки расширения диаметра.

[0037] Предлагаемый плунжер содержит крышку плунжера, пружину и канавку, что обеспечивает возможность амортизации плунжером делительной плиты и увеличения срока службы уплотнительного кольца в канавке.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

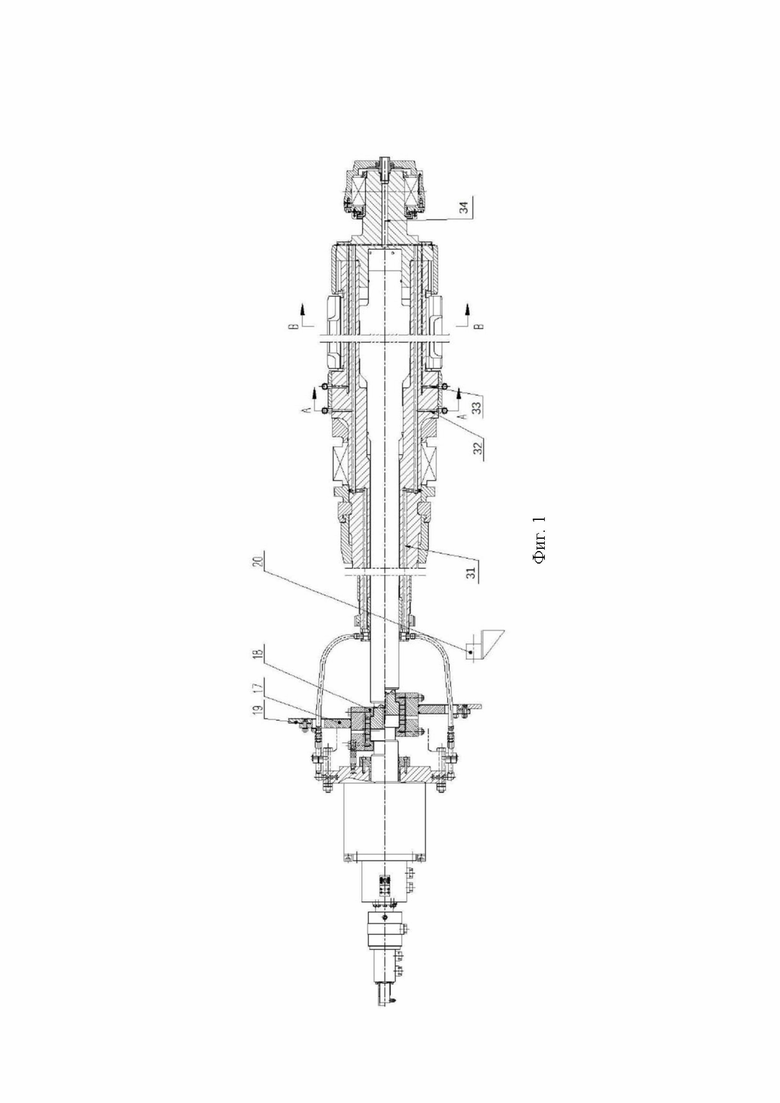

[0038] ФИГ. 1 – схематический вид барабана с внутренним водяным охлаждением для горячей прокатки в поперечном разрезе вдоль центра отверстия для охлаждающей жидкости по настоящему раскрытию;

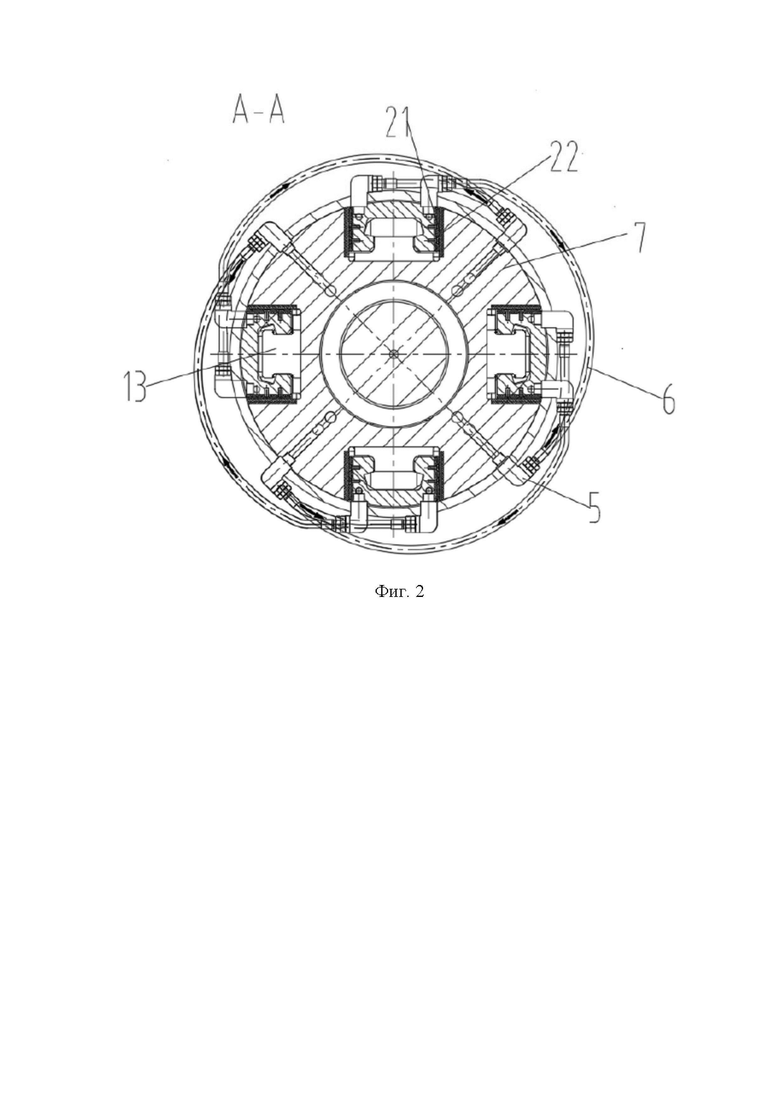

[0039] ФИГ. 2 – схематический вид в поперечном разрезе по оси A-A на ФИГ. 1;

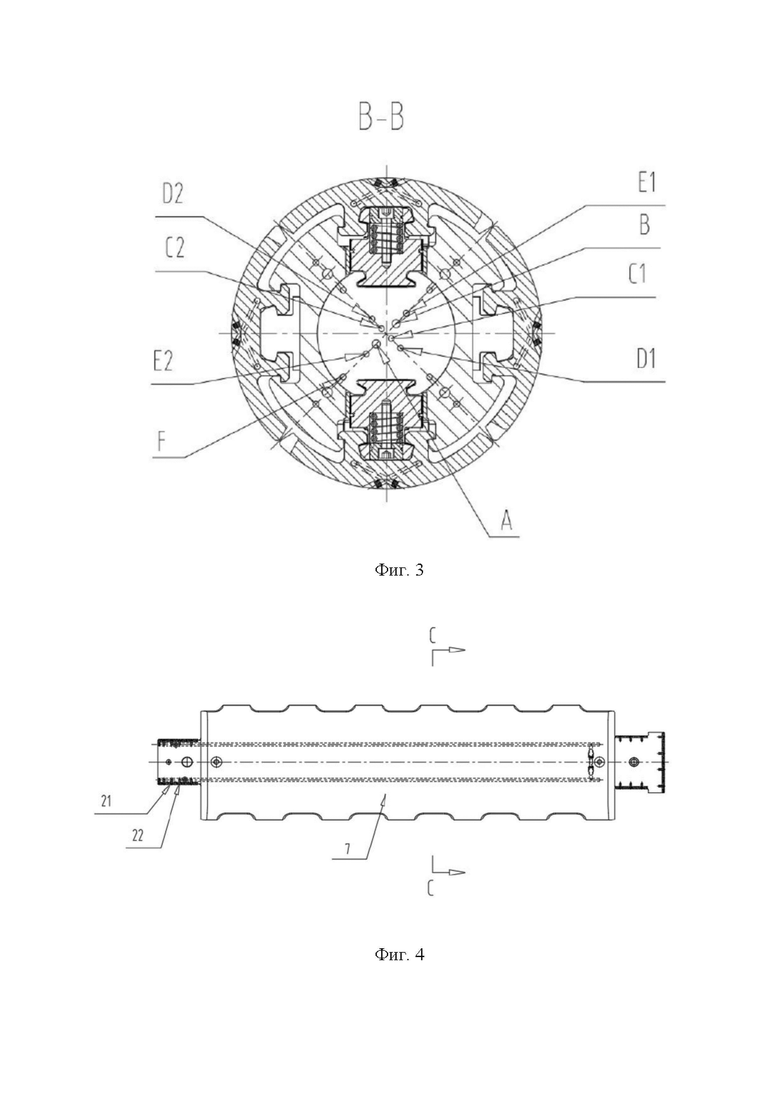

[0040] ФИГ. 3 – схематический вид в поперечном разрезе по оси B-B на ФИГ. 1;

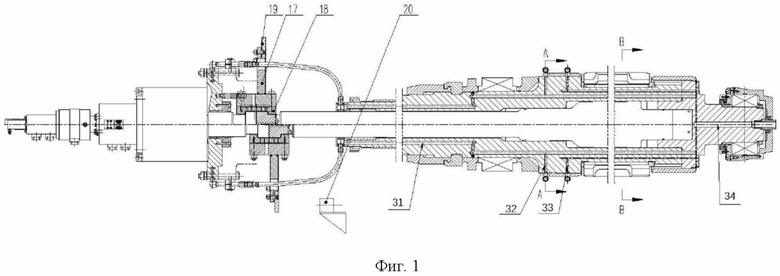

[0041] ФИГ. 4 – схематический вид конструкции делительной плиты;

[0042] ФИГ. 5 – схематический вид в поперечном разрезе по оси C-C на ФИГ. 4;

[0043] ФИГ. 6 – схематический вид барабана с внутренним водяным охлаждением для горячей прокатки в поперечном разрезе вдоль центра плунжера по настоящему раскрытию;

[0044] ФИГ. 7 – вид в увеличенном масштабе части зоны на ФИГ. 6;

[0045] ФИГ. 8 - ФИГ. 9 схематически изображают строение плунжера.

[0046] На вышеуказанных чертежах: 1 – поворотный соединитель; 2 – гидравлический цилиндр; 3 – кольцевой водопровод; 4 – полый главный вал; 5 – трубный стык. 6 – гибкая трубка; 7 – делительная плита; 8 – удлинительный вал; 9 – пробка; 10 – шпиндель; 11 – седло клапана; 12 – двухпроводное раздаточное устройство; 13 – плунжер; 14 – пружина; 15 – пружинная крышка; 16 – винт; 17 – удерживающее седло; 18 – соединительная деталь; 19 – индикатор; 20 – ультразвуковой датчик перемещения; 21 – углеволоконная износная плита; 22 – теплоизоляционная плита; 23 – медносплавный слой износа; 31 – водовпускное отверстие; 32 – водоотводное отверстие; 33 – отверстие возвратной воды; 34 – сливное отверстие; 41 – одноходовой клапан; 42 – уплотнительное кольцо; 43 – уплотнительное кольцо; 44 – смазочное масло; 45 – выход отработанного масла; 46 – направляющая скользящая грань.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ

[0047] Предлагаемые технические решения будут раскрыты ниже на примерах прилагаемых чертежей и вариантов осуществления.

[0048] Барабан с внутренним водяным охлаждением для горячей прокатки, изображенный на ФИГ. 1, ФИГ. 3 и ФИГ. 6, содержит крепежную опору устройства, поворотный соединитель 1, гидравлический цилиндр 2, соединительную деталь 18, шпиндель 10 и полый главный вал 4, надетый на шпиндель 10, которые сустановлены на крепежной опоре устройства и связаны друг с другом, при этом один конец полого главного вала 4 и один конец шпинделя 10 содержат делительную плиту 7 и плунжер 13, множество скользящих граней равномерно распределены на шпинделе 10, плунжер 13 расположен на скользящих гранях, а один конец полого главного вала 4, дальний от соединительной детали 18, связан с удлинительным валом 8; при этом барабан дополнительно содержит систему смазки, при этом система смазки содержит по меньшей мере два параллельных впускных масляных канала и множество распределительных масляных каналов, расположенных в шпинделе 10, при этом система смазки дополнительно содержит распределитель 12, при этом распределитель 12 связан с впускными масляными каналами и распределительными масляными каналами шпинделя 10 с возможностью распределения поступающего во впускные масляные каналы смазочного масла в распределительные масляные каналы; распределитель 12 содержит два масловвода и множество маслораспределительных проходов, соединенных в параллель, при этом каждый из указанных двух масловводов сообщен с соответствующим одним впускным масляным каналом, при этом каждый маслораспределительный проход сообщен с соответствующим распределительным масляным каналом. Число впускных масляных каналов в шпинделе 10 и масловводов распределителя 12 может составлять по меньшей мере два. Во время раздачи смазочного масла, данная конструкция обеспечивает возможность параллельного течения смазочного масла, при этом смазочное масло вытекает параллельно, благодаря чему, даже в случае частичного высыхания смазочного масла и закупоривания им масляного канала под действием высокой температуры сушки, не происходит отказ системы смазки.

[0049] Подача смазочного масла и охлаждающей жидкости предлагаемыми системой смазки и системой охлаждения соответственно происходит через поворотный соединитель 1, находящийся в неизменном положении. В линиях горячей прокатки важно уменьшить общий объем устройства барабана и повысить надежность с одновременным удовлетворением функциональных потребностей. В известном из CN 108144987 A барабане плунжерного типа эффективно задействован совокупный объем у поворотного соединителя для обеспечения возможности смазки и охлаждения. При этом, согласно данному документу, соединитель содержит масляный канал с возможностью подачи смазочного масла в шпиндель и тем самым обеспечения смазки места трения. Таким образом, шпиндель барабана, соединитель и т.п. содержат множество сопрягаемых компонентов, при этом соответствующий масляный канал между этими компонентами нуждается в обработке, что, с одной стороны, является затратным, а с другой стороны – создает предрасположенность к образованию углеродных блоков в смазочном материале в зоне сопряжения и, как следствие, к закупорке масляного канала. Раскрытое в данном документе решение предусматривает образование переменного, аксиально скользящего, прохода масла на шпинделе во время подачи масла шпинделю с высокой вероятностью возникновения утечки смазочного масла. В целом, оно позволяет обеспечить смазку и охлаждение, однако смазка барабана ненадежна, а проведение техобслуживания после проблем со смазкой является затруднительным.

[0050] На ФИГ. 3 показано, что впускной масляный канал на шпинделе 10 в данном варианте осуществления включает в себя масловпускное отверстие A и масловпускное отверстие B, при этом масловпускные отверстия проходят в шпинделе 10 с образованием впускных масляных каналов, при этом в число масловыпускных отверстий входят масловыпускное отверстие C1, масловыпускное отверстие C2, масловыпускное отверстие D1, масловыпускное отверстие D2, масловыпускное отверстие E1, масловыпускное отверстие E2 и четыре масловыпускные отверстия F, при этом масловыпускные отверстия проходят в шпинделе 10 с образованием маслоподводящих каналов с возможностью подачи масла на все скользящие грани. Каждое из масловпускного отверстия A и масловпускного отверстия B соответствет одному впускному масляному каналу, при этом каждое масловыпускное отверстие соответствует одному маслоподводящему каналу, при этом по меньшей мере один маслоподводящий канал связан с одним распределительным масляным каналом.

[0051] Принцип смазки по данному варианту осуществления состоит в следующем: смазочное масло поступает в гидравлический цилиндр 2 через поворотный соединитель 1, при этом поворотный соединитель представляет собой известный универсальный поворотный соединитель и связан с масловпускными отверстиями A и B шпинделя 10 через гибкую трубку 6 и трубный стык 5. Указанные два потока смазочного масла поступают в два масловвода распределителя 12 по указанным двум впускным масляным каналам соответственно и далее поступают в множество распределительных масляных каналов, при этом каждый распределительный масляный канал соединен в параллель, маслоподводящие каналы связаны с распределительными масляными каналами, смазочное масло по маслоподводящим каналам поступает в масловыпускные отверстия, после чего происходит разбрызгивание смазочного масла через масловыпускные отверстия на каждую скользящую грань шпинделя 10 и тем самым осуществление смазки скользящих граней.

[0052] Согласно настоящему раскрытию, смазочное масло из поворотного соединителя 1 поступает в шпиндель 10 по гибкой трубке 6, что позволяет снизить издержки, учитывая расходы только на обработку масляного канала на шпинделе 10; кроме того, соединение гибкой трубки 6 выполнено таким образом, что оно облегчает остановку и испытание барабана после возникновения проблемы со смазкой; отсоединение гибкой трубки 6 позволяет использовать прочее оборудование для опрессовки и очистки масляных каналов внутри шпинделя 10 и, тем самым, сократить общую продолжительность техобслуживания технологической линии из-за останова и техобслуживания барабан.

[0053] Согласно настоящему раскрытию, наклонная поверхность на шпинделе 10 соответствует наклонной поверхности плунжера 13; плунжер 13 аксиально закреплен на полом главном вале 4; во время движения шпинделя 10 в аксиальном направлении, происходит сдвиг плунжера 13 в радиальном направлении и, как следствие, подъем делительной плиты 7. В ходе данного процесса, происходит подача смазочного масла в место контакта плунжера 13 со шпинделем 10 по распределительным масляным каналам; смазочное масло поступает в место смазки по радиальным маслораспределительным ответвлениям, связанным с распределительным масляным каналом, и смазывает место контакта.

[0054] Автор изобретения установил, что при применении плунжера 13 для подъема делительной плиты 7, воздействующая сила относительно велика, в результате чего возникает вибрация стали в рулоне и т.п., что влияет на эффект охлаждения; в настоящем раскрытии предложено новое конструктивное решение плунжера 13; на ФИГ. 8-8 показано, что в плунжере 13 выполнено глухое отверстие, в глухом отверстии установлена пружина 14, при этом пружина 14 выполнена из стойкой к высокой температуре пружинной стали с содержанием материала серии WV, при этом температуростойкость может достигать 500°C; у верхнего конца пружины 14 расположена пружинная крышка 15; когда шпиндель 10 толкает плунжер 13 для подъема делительной плиты 7, сначала пружина 14 поднимает пружинную крышку 15, при этом происходит амортизация силы, с которой плунжер 13 воздействует на делительную плиту 7, что повышает стабильность сматывания стали в рулон. Пружинная крышка 15, расположенная у верхнего конца пружины 14, обычно закреплена в плунжере 13 винтами 16; в работе он должна быть установлен в барабане, поэтому винты 16 удаляют. Из-за ограничения, создаваемого совместно делительной пластиной 7 и шпинделем 10, пружинная крышка 15 и пружина 14 не выходят за пределы глухого отверстия плунжера 13.

[0055] На ФИГ. 7 показано, что в боковых поверхностях плунжера 13, перпендикулярных торцевой грани делительной плиты 7, выполнены канавки, при этом канавки на боковых поверхностях связаны друг с другом с образованием контура. То есть сформирована замкнутая канавка вокруг плунжера 13. В канавке размещено уплотнительное кольцо. После размещения уплотнительного кольца в канавке, смазочное масло в канавке не будет вытекать через зазор между плунжером 10 и полым главным валом 4. При этом, между полым главным валом и шпинделем также расположено уплотнительное кольцо, при этом данное уплотнительное кольцо установлено в канавке на полом главном вале or шпиндель с образованием изоляции между полым главным валом и шпинделем, предотвращающей вытекание смазочного масла между шпинделем и полым главным валом; полый главный вал и шпиндель скользят относительно друг друга, в связи с чем на уплотнительное кольцо 42 будет воздействовать относительное трение. Кроме того, между полым главным валом и удлинительным валом также установлено уплотнительное кольцо 43, при этом данное уплотнительное кольцо установлено в канавке на полом главном вале или на удлинительном вале; данное уплотнение является статически. Таким образом, имеется уплотнение между полым главным валом и удлинительным валом, уплотнение между плунжером и полым главным валом и уплотнение между полым главным валом и шпиндель. В предлагаемом барабане смазочное пространство образовано двумя скользящими уплотнениями и статическим уплотнением с возможностью протекания смазочного масла 44 в смазочном пространстве. Подача масла в смазочное пространство происходит через отверстие маслоподачи, при этом направленная подача смазочного масла на направляющую поверхность делительной плиты происходит через выход отработанного масла 45; на выходе отработанного масла установлен одноходовой клапан с возможностью выпуска смазочного масла и газа за пределы смазочного пространства. Данная конструкция образует закрытое пространство смазочного масла в барабане. После выпуска смазочного масла, его применяют для смазки направляющей поверхности делительной плиты, благодаря чему отсутствует утечка смазочного масла в какой-либо части системы и, тем самым, обеспечено надежное обособление друг от друга процессов смазки и водяного охлаждения. При этом, благодаря направленной подаче смазочного масла непосредственно на делительную плиту, нет необходимости предусматривать отдельную смазку направляющей поверхности делительной плиты.

[0056] Одновременно решена техническая проблема короткого срока службы известного барабана для горячей прокатки из-за недостатков в части охлаждения и смазки.

[0057] Согласно настоящему раскрытию, пружина 14, содержащаяся в плунжере 13, с одной стороны амортизирует ударное воздействие на делительную плиту 7, а с другой стороны работа пружины 14 снижает скорость трения уплотнительного кольца в канавке о полый главный вал 4, уменьшает износ уплотнительного кольца в работе и продлевает срок службы уплотнительного кольца.

[0058] Плунжер 13 на ФИГ. 8 и ФИГ. 9 выполнен из кованой стали в качестве основы с медносплавным слоем 23 износа, нанесенным поверх каждой скользящей сопрягаемой поверхности. Делительная плита 7 и шпиндель 10 выполнены с T-образной канавкой, а плунжер 13 содержит T-образный крюк, подходящий к T-образной канавке.

[0059] На ФИГ. 1 показано, что кольцевой водопровод 3 прикреплен к одному концу, ближнему к соединительной детали 18, полого главного вала 4, на кольцевом водопроводе 3 выполнено водовпускное отверстие 31, полый главный вал 4 содержит взаимосвязанные аксиальные отверстия для основной воды, отверстия 33 возвратной воды и радиальные водоотводные отверстия 32, при этом удлинительный вал 8 содержит сливные отверстия 34, при этом в делительной плите 7 выполнены аксиальное водяное отверстие и радиальное водяное отверстие. Водоотводное отверстие 32 на полом главном вале 4 связано с радиальным водяным отверстием в делительной плите 7 гибкой трубкой 6. Охлаждающая вода поступает в гидравлический цилиндр 2 через поворотный соединитель 1 и далее течет в аксиальное отверстие для основной воды и водоотводные отверстия 32 из водовпускного отверстия 31 на кольцевом водопроводе 3. Далее происходит выпуск потока воды в аксиальном отверстии для основной воды из сливного отверстия 34 по водотоку. Охлаждающая вода, поступающая в делительную плиту 7 через водоотводное отверстие 32, далее проходит через отверстие 33 возвратной воды с последующим выпуском через сливное отверстие 34 по водотоку.

[0060] Частный вариант конструкции делительной плиты 7 изображен на ФИГ. 4 и ФИГ. 5. Делительная плита 7 содержит аксиальное водяное отверстие, радиальное водяное отверстие и пробку. Водяное отверстие может быть закупорено пробкой 9 или иными способами. Радиальное водяное отверстие сообщено с аксиальным водяным отверстием с образованием контура; левая сторона и правая сторона делительной плиты 7 содержат соответствующие радиальные водяные отверстия с образованием водотока «радиальное водяное отверстие – аксиальное водяное отверстие – радиальное водяное отверстие»; водяные отверстия на делительной плите 7 связаны с водоотводными отверстиями 32 и отверстием 33 возвратной воды на полом главном вале 4 через радиальные водяные отверстия на левой и правой сторонах соответственно посредством трубных стыков 5 и гибких трубок 6; охлаждающая вода поступает в делительную плиту 7 через радиальное водяное отверстие, охлаждает делительную плиту 7 через аксиальное водяное отверстие в делительной плите 7, течет в обратном направлении в отверстие 33 возвратной воды в полом главном вале 4 по гибкой трубке 6 через радиальное водяное отверстие, после чего происходит слияние ее потоков в сливное отверстие 34 удлинительного вала 8 и выпуск из барабана.

[0061] Согласно настоящему раскрытию, охлаждающую воду применяют в качестве охлаждающей среды для охлаждения барабана, при этом в качестве охлаждающей среды также может быть выбрана иная из безопасных жидкостей с высокой удельной теплоемкостью и низкой температурой каплепадания, перечень которых не будет приводиться в настоящем документе.

[0062] Согласно настоящему раскрытию, подача охлаждающей жидкости и смазочного масла происходит у конца через поворотный соединитель 1, поэтому, для решения задачи измерения перемещения шпинделя 10, индикатор 19 жестко соединен с соединительной деталью 18, жестко соединенной со шпинделем 10. Индикатор 19 жестко соединен с соединительной деталью 18 посредством удерживающего седла 17. Индикатор 19 жестко соединен со шпинделем 10, что обеспечивает возможность точной выверки перемещения шпинделя 10 за счет точного измерения перемещения индикатора 19.

[0063] В настоящем раскрытии также предусмотрен датчик 20 перемещения, при этом датчик 20 перемещения установлен на крепежной опоре устройства с возможностью измерения перемещения индикатора 19. В общем случае, перемещение индикатора 19 также можно определять с помощью иных индуктивных датчиков, однако в условиях, речь о которых идет в настоящем раскрытии, неблагоприятные факторы окружающей среды на предприятии затрудняют точное определение. Поэтому, согласно настоящему раскрытию, выбран лазерный или ультразвуковой датчик 20 перемещения для определения перемещения по отражению ультразвуковой волны или лазерного луча от индикатора 19 ультразвуковым датчиком 20 перемещения, расположенным на крепежной опоре устройства, благодаря чему отсутствует отрицательное влияние на точность измерения датчиком 20 перемещения даже в случае вибрации части индикатора 19. Для целей настоящего раскрытия, расстояние между индикатором 19 и датчиком 20 перемещения составляет по меньшей мере 50 мм, что позволяет преодолеть такой недостаток, как износ из-за чрезмерного биения. Указанное размещение датчика и индикатора 19 обеспечивает возможность точного определения перемещения при небольшой величине вибрации и предотвратить отрицательное влияние на выверку расширения диаметра барабана.

[0064] В заключение, следует отметить, что раскрытые выше варианты осуществления предлагаемых технических решений носят иллюстративный, а не ограничивающий характер. Несмотря на то, что в настоящем раскрытии были детально описаны предпочтительные варианты осуществления, следует понимать, что специалисты в данной области техники смогут доработать технические решения по настоящей заявке или получить эквивалентные альтернативные решения на их основе без отступления от существа и объема технических решений по настоящему раскрытию, при этом все они должны подпадать под объем охраны, определенный формулой изобретения по настоящему раскрытию.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛЯНЫЙ ФИЛЬТР В СБОРЕ | 2011 |

|

RU2557148C2 |

| НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2485348C2 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2010 |

|

RU2451844C2 |

| ПРИВОД ПРОКАТНОГО СТАНА | 1998 |

|

RU2198046C2 |

| ПРИВОД ПРОКАТНОЙ КЛЕТИ С ЗУБЧАТЫМ ШАРНИРНЫМ ШПИНДЕЛЕМ | 2012 |

|

RU2578893C1 |

| КОВОЧНЫЙ ПРЕСС ДЛЯ РЕДУЦИРОВАНИЯ ШИРИНЫ ПРОКАТА | 1991 |

|

RU2050995C1 |

| СИСТЕМА СИЛОВОЙ ПЕРЕДАЧИ ПЕРЕДВИЖНОЙ ЭЛЕКТРОСТАНЦИИ | 2017 |

|

RU2693134C1 |

| СИСТЕМА И МЕТОД УПРАВЛЕНИЯ ДВИГАТЕЛЕМ ИЗМЕНЕНИЯ ФАЗ С ПОМОЩЬЮ ТРАНСМИССИОННОГО МАСЛА | 2017 |

|

RU2696744C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2003 |

|

RU2325952C2 |

| СЕПАРАТОРНОЕ УСТРОЙСТВО | 2013 |

|

RU2622946C2 |

Изобретение относится к барабану для сматывания в рулон горячекатаной полосы. Барабан содержит крепежную опору устройства, поворотный соединитель, гидравлический цилиндр, соединительную деталь, шпиндель, плунжер, делительную плиту, полый главный вал, установленный на крепежной опоре устройства и надетый на шпиндель, систему смазки и систему охлаждения. На поверхности шпинделя равномерно распределено множество скользящих граней. Плунжер выполнен с возможностью скользящего контакта со скользящими гранями. Система смазки выполнена с возможностью охлаждения места контакта плунжера со скользящими гранями через масляный канал. Система охлаждения выполнена с возможностью охлаждения полого главного вала и делительной плиты через водяной канал. Подача смазочного масла и охлаждающей жидкости в систему смазки и систему охлаждения соответственно происходит посредством поворотного соединителя, установленного в неизменном положении. В результате улучшается эффект смазки и охлаждения барабана. 19 з.п. ф-лы, 9 ил.

1. Барабан для сматывания в рулон горячекатаной полосы, включающий крепежную опору устройства, поворотный соединитель, гидравлический цилиндр, соединительную деталь, шпиндель, плунжер, делительную плиту и полый главный вал, установленный на крепежной опоре устройства и надетый на шпиндель, при этом на поверхности шпинделя равномерно распределено множество скользящих граней, плунжер выполнен с возможностью скользящего контакта со скользящими гранями; отличающийся тем, что он дополнительно содержит систему смазки и систему охлаждения, при этом система смазки выполнена с возможностью охлаждения места контакта плунжера со скользящими гранями через масляный канал, а система охлаждения выполнена с возможностью охлаждения полого главного вала и делительной плиты через водяной канал, при этом подача смазочного масла и охлаждающей жидкости в систему смазки и систему охлаждения соответственно происходит посредством поворотного соединителя, установленного в неизменном положении.

2. Барабан по п. 1, отличающийся тем, что на боковых поверхностях плунжера выполнены канавки параллельно оси плунжера, связанные друг с другом с образованием контура и снабженные уплотнительным кольцом.

3. Барабан по п. 1, отличающийся тем, что шпиндель выполнен с углублением, в которое установлено уплотнительное кольцо с возможностью образования скользящего уплотнения между шпинделем и полым главным валом.

4. Барабан по п. 1, отличающийся тем, что полый главный вал соединен одним дальним от соединительной детали концом с удлинительным валом.

5. Барабан по п. 4, отличающийся тем, что место соединения полого главного вала с удлинительным валом уплотнено уплотнительным кольцом, расположенным в углублении.

6. Барабан по п. 1, отличающийся тем, что система смазки содержит по меньшей мере два впускных масляных канала, расположенных параллельно, и по меньшей мере два распределительных масляных канала, расположенных параллельно, выполненных в шпинделе.

7. Барабан по п. 6, отличающийся тем, что впускные масляные каналы и распределительные масляные каналы соответственно связаны с распределителем, при этом распределитель содержит по меньшей мере два масловвода, по меньшей мере два маслораспределительных прохода и главную полость; масловводы и маслораспределительные проходы соответственно связаны с главной полостью; отдельно взятый масловвод связан с отдельно взятым впускным масляным каналом; и указанный отдельно взятый маслораспределительный проход связан с отдельно взятым распределительным масляным каналом.

8. Барабан по п. 6, отличающийся тем, что впускные масляные каналы на шпинделе связаны с поворотным соединителем гибкими трубками.

9. Барабан по п. 6, отличающийся тем, что в шпинделе выполнены масловыпускные отверстия для подачи через них масла на скользящие грани, и связаны с распределительными масляными каналами посредством маслоподводящих каналов.

10. Барабан по п. 9, отличающийся тем, что один или несколько маслоподводящих каналов связаны с одним распределительным масляным каналом.

11. Барабан по п. 1, отличающийся тем, что в нем имеется смазочное пространство для подачи масла на скользящие грани шпинделя, при этом подача масла из смазочного пространства и в смазочное пространство происходит через масловыпускное отверстие, при этом выпуск газа и масла из смазочного пространства происходит через выход отработанного масла, выполненный на барабане.

12. Барабан по п. 11, отличающийся тем, что выпускаемое из выхода отработанного масла смазочное масло направленно поступает непосредственно на направляющую поверхность делительной плиты.

13. Барабан по п. 11, отличающийся тем, что выход отработанного масла снабжен одноходовым спускным клапаном.

14. Барабан по п. 4, отличающийся тем, что к одному концу полого главного вала, ближнему к соединительной детали, прикреплен кольцевой водопровод, при этом на кольцевом водопроводе выполнено водовпускное отверстие, при этом полый главный вал содержит взаимосвязанные аксиальные отверстия для основной воды, отверстия возвратной воды и радиальные водоотводные отверстия, при этом удлинительный вал содержит сливные отверстия; делительная плита содержит одно или несколько радиальных водяных отверстий у каждого конца и одно или несколько аксиальных водяных отверстий на делительной плите, при этом соответствующие радиальные водяные отверстия у каждого конца связаны посредством одного аксиального водяного отверстия с образованием канала охлаждающей жидкости; одно из радиальных водяных отверстий у указанных двух концов представляет собой водовпускное отверстие делительной плиты, а другое из них представляет собой водовыпускное отверстие делительной плиты.

15. Барабан по п. 14, отличающийся тем, что водовпускное отверстие делительной плиты и водовыпускное отверстие делительной плиты связаны с полым главным валом гибкими трубками.

16. Барабан по п. 14, отличающийся тем, что водовпускные отверстия на кольцевом водопроводе связаны с поворотным соединителем гибкими трубками.

17. Барабан по п. 1, отличающийся тем, что на торцевой поверхности плунжера, перпендикулярной делительной плите, выполнено глухое отверстие, в котором расположены пружина и пружинная крышка; при этом пружинная крышка установлена с возможностью контакта с делительной плитой и опоры на пружину в глухом отверстии.

18. Барабан по п. 17, отличающийся тем, что глухое отверстие является нерезьбовым в своей верхней части и резьбовым в своей нижней части.

19. Барабан по п. 1, отличающийся тем, что один конец плунжера, контактирующий с делительной плитой, по форме выполнен в виде T-образного крюка; при этом T-образный крюк плунжера подходит к T-образной канавке делительной плиты.

20. Барабан по п. 1, дополнительно включающий индикатор, жестко соединенный с соединительной деталью посредством крепежного основания, ультразвуковой или лазерный датчик перемещения, установленный на крепежной опоре устройства для использования во взаимодействии с указанным индикатором.

| CN 108971262 A, 11.12.2018 | |||

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗКИ К БАРАБАНАМ МОТАЛОК | 1971 |

|

SU427757A1 |

| Устройство для подачи смазки к барабану моталки | 1976 |

|

SU930813A1 |

| Барабан моталки горячей полосы | 1980 |

|

SU871876A1 |

Авторы

Даты

2023-12-19—Публикация

2020-12-14—Подача