Изобретение относится к подшипникам скольжения для цилиндрических опор большого диаметра, в частности для тяжелонагруженных мельниц реверсивного вращения, применяемых на рудообогатительных предприятиях или на угледробильных мельницах больших тепловых электростанций.

Условия эксплуатации указанных опорных подшипников содержат два особо нежелательных явления: нагрев и размягчение антифрикционного материала на поверхности скольжения башмаков, в качестве которого используют легкоплавкие материалы, в частности баббит, а также интенсивный износ указанных антифрикционных материалов в связи с постоянным трением между опорной поверхностью барабана и скользящей поверхностью башмаков, а также в связи с большой удельной нагрузкой на эту поверхность, вызванной особо большим весом самих барабанов с помещенным внутри материалом для дробления. Указанные причины требуют сравнительно частой смены опорных башмаков и нередко даже на опорах барабанов, содержащих загруженный материал для дробления.

Известен опорный подшипник, в котором для поддержки больших цилиндрических валов предлагается две пары опорных башмаков, которые смонтированы через сферические подпятники на двух балансирах, установленных на корпусе опорного подшипника с возможностью качания на осях, параллельных геометрической оси поддерживаемого вала. Упомянутые балансиры снабжены устройствами, которые предназначены для использования балансиров в качестве рычажных систем для смены изношенных башмаков. Такие простые устройства могут быть использованы только в конструкциях опорных подшипников, предназначенных для поддержки барабанов небольшого веса. К другим недостаткам следует отнести использование быстроизнашиваемых соединений в конструкциях этих устройств, которые не дают возможности выставить все башмаки в одинаковое положение в отношении к барабану и контролировать разный в связи с этим нагрев антифрикционного материала башмаков (патент США №3784265 от. 08.01.1974 г., класс F16C 17/06, «Опорный подшипник»).

Известен опорный подшипник скольжения, корпус которого со смонтированным на нем одним балансиром и установленными на нем на сферических подпятниках башмаками установлен на гидродомкратах, которые используются при смене башмаков. Недостатками такого технического решения являются ограниченная возможность его использования, например, только для барабанов небольшого веса и отсутствие возможности реверсивного вращения барабана (декларационный патент Украины №3106 от 15.10.2004 г., класс F16C 17/06, «Опорный подшипник скольжения»).

Известен опорный подшипник скольжения, на корпусе которого также установлен один балансир с двумя установленными на нем на сферических подпятниках башмаками, причем балансир с целью лучшего восприятия веса загружаемого в барабан материала для дробления выполнен с плечами разной длины (декларационный патент Украины №59766 от 15.09.2003 г., класс F16C 17/06, «Опорный подшипник скольжения»). К недостаткам такого решения следует отнести пригодность его только для барабанов малого веса и отсутствие возможности реверсивного вращения барабана.

Известен опорный подшипник скольжения, предназначенный для реверсивного вращения барабана, который содержит корпус, в котором через сферические подпятники смонтированы с возможностью независимого базирования на поверхности скольжения опор поддерживаемого барабана четыре опорных башмака (Патент США №3887245 от. 03.06.1975 г., класс F16C 17/06, «Опорное подшипниковое устройство и способ реверсивного вращения»). На краях поверхности скольжения башмаков этого подшипника выполнены по две канавки параллельно оси вращения барабана, через которые подается масло на поверхность скольжения для создания гидростатической пленки, причем та канавка, которая идет первой навстречу вращению барабана, названа ведущей, а вторая - ведомой. В ведущую канавку масло подается под большим давлением, чем в ведомую, а при смене направления вращения меняется и давление подаваемого в них масла из гидросистемы низкого давления. Кроме этого в центре поверхности скольжения каждого башмака имеется отверстие, связанное с гидросистемой высокого давления, предназначенное для создания условий облегчения приведения барабана во вращение или торможение путем создания масляного слоя в виде гидроподпора. Сопоставительный анализ такой конструкции, содержащей детали опорного подшипника, позволяет сделать вывод, что он предназначен для барабанов реверсивного вращения с диаметром цапф 3000-5000 мм и массой 250-500 тонн. Однако вместе с ростом габаритов и массы барабанов рудодробильных мельниц возникают и новые проблемы, для решения которых известных технических решений недостаточно, потому что с ростом габаритов растут удельные давления и температура на соприкасаемых поверхностях, что особенно характерно для угледробильных мельниц, в которых в емкость с материалом для дробления, т.е. угля, подается по технологии разогретый до 450°C воздух, а средства для выявления и предупреждения явлений перегрева деталей опоры и устранения аварийных состояний отсутствуют, т.е. отсутствует комплексное решение проблем, возникающих с внедрением новых технологий.

Последний из рассмотренных опорных подшипников скольжения по своим отличительным признакам является наиболее близким к заявляемому и может быть признан в качестве прототипа.

В основу заявляемого изобретения поставлена задача по созданию надежного опорного подшипника скольжения для цилиндрических тяжелонагруженных опор барабанов рудодробильных мельниц реверсивного вращения путем создания условий для надежного контроля температурного режима поверхностей скольжения опорных башмаков и обеспечения возможностей устранения аварийных ситуаций, и благодаря этому достигается новый технический результат.

Поставленная задача решается тем, что заявляемое изобретение устраняет недостатки известного решения, выбранного в качестве прототипа, и предлагает новое эффективное техническое решение с новым техническим результатом.

Заявляемый опорный подшипник скольжения для цилиндрических опор большого диаметра, в частности для тяжелонагруженных опорных цапф барабанов рудодробильных мельниц, состоит из опорной плиты со смонтированными на ней двумя двуплечими балансирами, на которых установлено по два опорных башмака с антифрикционным покрытием и канавками на их поверхностях скольжения для создания масляной гидростатической пленки гидросистемы низкого давления и отверстием в центре поверхности скольжения, связанного с гидросистемой высокого давления для создания условий облегчения приведения барабана во вращение путем создания гидроподпора, а кроме этого опорные башмаки снабжены индивидуальными системами водяного охлаждения и термодатчиками контроля температурного состояния каждого башмака, а расположенное в центре поверхности скольжения отверстие системы облегчения приведения барабана во вращение снабжено расположенной вокруг него полостью сферической или конической формы, связанной с гидросистемой высокого давления. Упомянутый термодатчик оснащен устройством визуализации показаний и электрически связан с клапаном подачи воды в систему охлаждения башмака с возможностью регулирования объема подачи воды в систему охлаждения каждого башмака в отдельности в единицу времени в зависимости от показаний термодатчика. Кроме этого каждый термодатчик оснащен устройством звуковой аварийной сигнализации и устройством автоматического выключения главного двигателя привода вращения барабана, а также электрически связан с исполнительным механизмом аварийной подачи масла через гидросистему высокого давления на поверхность взаимного скольжения башмаков и опорной цапфы.

Анализ причинно-следственной связи позволяет сделать вывод, что приведенные признаки заявляемого опорного подшипника относятся к существенным, так как они обеспечивают достижение нового технического результата, выгодно отличая заявляемый опорный подшипник от известных аналогов и прототипа.

Технический результат в конечном итоге обеспечивается оснащением каждого опорного башмака индивидуальной системой водяного охлаждения и термодатчиком непосредственного контроля температурного состояния башмака, который снабжен устройством визуализации показаний и электрически связан с клапаном подачи воды в систему водяного охлаждения с возможностью регулирования объема подачи воды, а также оснащен устройством звуковой аварийной сигнализации и устройством автоматического выключения главного двигателя привода вращения барабана. Кроме этого указанный термодатчик электрически связан с исполнительным механизмом улучшения смазки и снижения износа путем аварийной подачи масла через расположенную в центре поверхности скольжения каждого башмака полость вокруг отверстия гидросистемы высокого давления на поверхности скольжения башмаков.

Совокупность отличительных признаков заявляемого опорного подшипника и обеспечивает достижение нового технического результата.

Заявляемое изобретение является новым, так как оно неизвестно из рассмотренного уровня техники, имеет определенный изобретательский уровень и пригодно для промышленного изготовления в условиях машиностроительного производства, в связи с чем заявляемому изобретению может быть представлена правовая защита.

Далее сущность заявляемого изобретения поясняется соответствующим описанием и принципиальными чертежами, где:

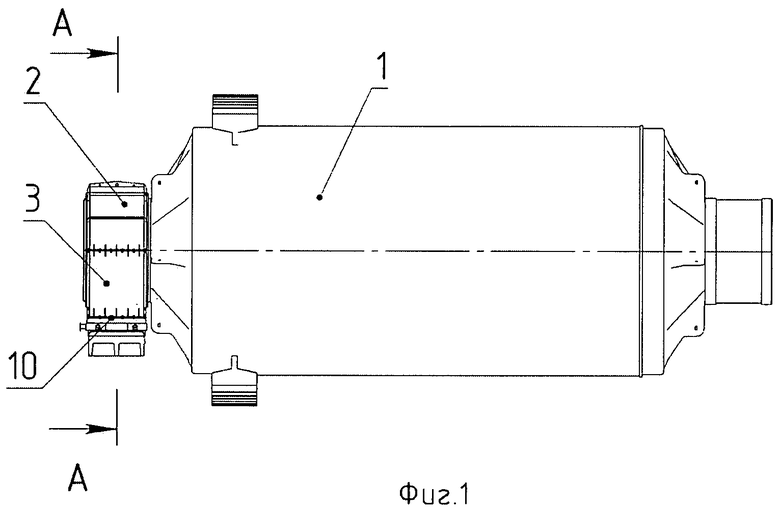

- на фиг.1 показан общий вид барабана мельницы с опорными подшипниками скольжения;

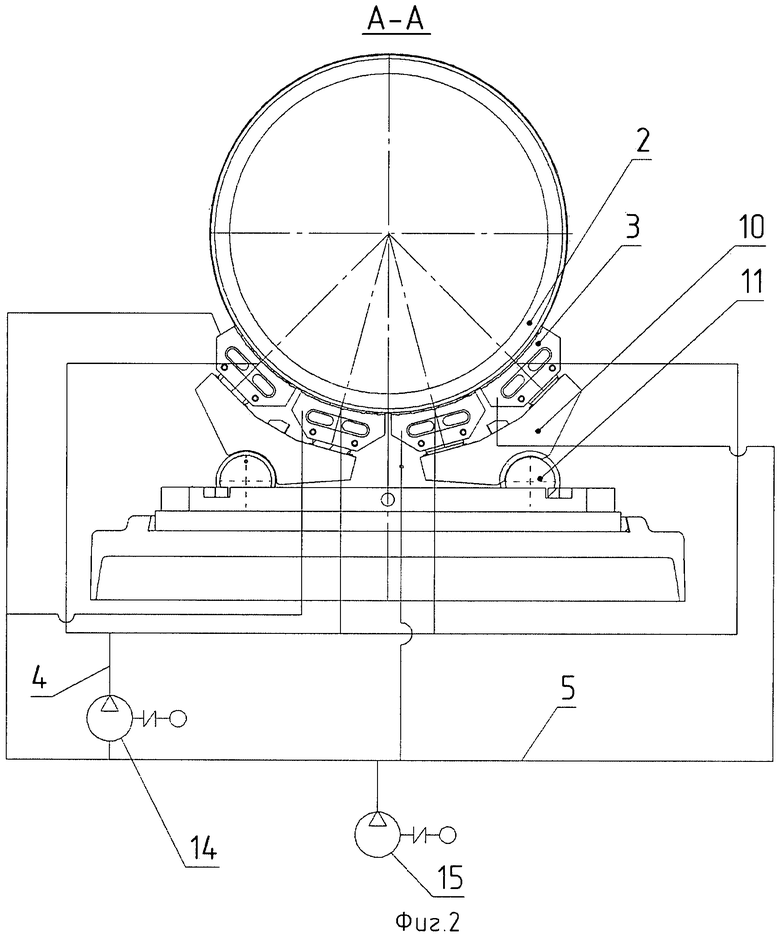

- на фиг.2 показано сечение A-A на фиг.1 с разводкой трубопроводов гидросистем смазки высокого 4 и низкого 5 давлений;

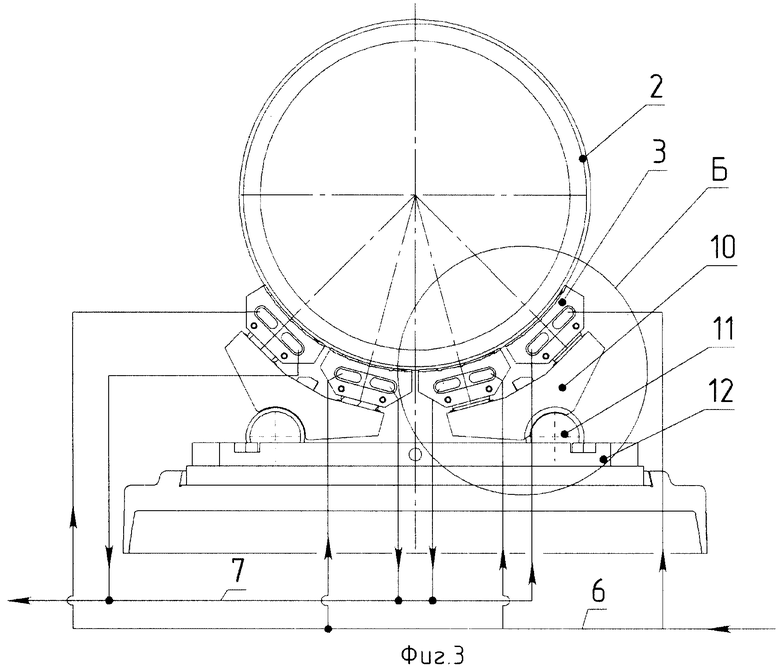

- на фиг.3 показано сечение A-A на фиг.1 с разводкой трубопроводов 6, 7 системы водяного охлаждения башмаков;

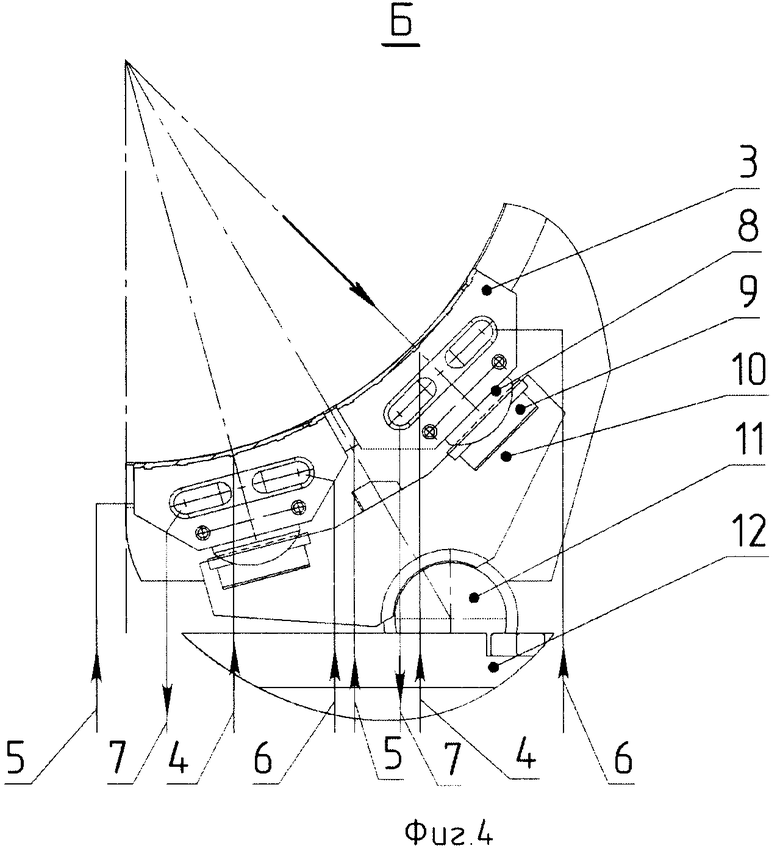

- на фиг.4 показано место Б (балансир с башмаками) фиг.3 с разводкой трубопроводов систем смазки высокого 4 и низкого 5 давлений, а также 6 и 7 системы водяного охлаждения;

- на фиг.5 показан башмак (вид B) фиг.4 с указанием мест подвода трубопроводов систем смазки, системы водяного охлаждения и место установки термодатчика 16 контроля температурного состояния башмака.

Заявляемый опорный подшипник скольжения (см. фиг.1) используется преимущественно для барабана 1 большой рудодробильной мельницы, опирающегося через опорные цапфы 2 на башмаки 3, которые оснащены разводкой трубопровода гидросистемы смазки высокого давления 4 для создания условий для облегчения приведения барабана 1 во вращение путем создания гидроподпора и разводкой трубопроводов гидросистемы смазки низкого давления 5 для создания гидростатической масляной пленки на поверхности контакта башмаков 3 с цапфами 2 (см. фиг.2), а также разводкой трубопроводов системы водяного охлаждения, подводящего 6 и отводящего 7 (см. фиг.3). Башмаки 3 через сферические подпятники 8 и 9 опираются на балансиры 10 (см. фиг.4), которые покоятся на осях 11 опорной плиты 12 подшипника. Поверхность контакта башмака 3 с поверхностью цапфы 2 покрыта антифрикционным материалом, например баббитом 13 (см. фиг.5). Башмаки имеют каналы для подвода масла гидросистемы смазки гидроподпора с насосом 14 высокого давления, гидросистемы смазки с насосом 15 низкого давления, каналы для подвода воды системы водяного охлаждения через трубопроводы 6 и 7, а также каналы для установки термодатчиков 16 контроля температурного состояния в зоне контакта башмака с цапфой (см. фиг.5). Термодатчики 16 электрически связаны с системой подачи воды в систему охлаждения, с системой аварийной подачи масла через систему высокого давления на поверхность взаимного скольжения башмаков 3 и опорной цапфы 2, а также с системой звуковой аварийной сигнализации и аварийного отключения главного двигателя привода вращения барабана 1 мельницы.

На баббитовой поверхности башмаков выполнены канавки Г для равномерного распределения масла низкого давления в виде гидростатической масляной пленки непосредственно в зоне контакта башмака с цапфой и канавки Д и полость сферической или конической формы вокруг отверстия, связанная с гидросистемой смазки высокого давления системы гидроподпора. Охлаждение башмака осуществляется благодаря циркуляции охлаждающей воды по его каналам и трубопроводам 6 и 7 системы охлаждения (см. фиг.5).

Работа заявляемого опорного подшипника скольжения осуществляется в следующем порядке: перед пуском мельницы включается насос 14 гидросистемы смазки высокого давления и по трубопроводам 4 масло высокого давления (6-8 МПа) подается на башмаки 3 (см. фиг.2) через каналы подвода в канавки и полость Д (см. фиг.5). Давление масла на каждом башмаке контролируется манометрами давления на щите приборов пульта управления (не показан), а контроль поступления и давления масла на башмаке осуществляется с помощью реле потока. При достижении нужного давления на башмаках поступает сигнал на разрешение пуска главного двигателя привода барабана мельницы во вращение. После пуска и разгона барабана мельницы до расчетной скорости вращения включается насос гидросистемы низкого давления 15 и по трубопроводам 5 масло системы смазки насосом 15 низкого давления подается на башмаки 3 опорных подшипников скольжения. Насос гидросистемы высокого давления 14 при этом автоматически отключается. Дальнейшая смазка подшипников осуществляется гидросистемой низкого давления от насоса 15 через трубопроводы 5 (см. фиг.2) с подачей масла непосредственно в зону контакта через каналы подвода и канавки Г (см. фиг.5). Установленные в башмаки термодатчики контролируют температуру баббита в зоне контакта его с цапфой и обеспечивают ее визуализацию на общем пульте управления, а при достижении температуры 65°C дают команду на устройство звуковой аварийной сигнализации и на аварийную подачу масла через гидросистему высокого давления (насос 14) на поверхность взаимного скольжения башмаков и опорной цапфы, а при температуре 75°C - на аварийное отключение главного двигателя привода вращения барабана мельницы. (Упомянутые электрические связи термодатчиков с исполнительными механизмами и устройствами на чертежах не показаны.)

После выяснения и устранения причин аварийной остановки пуск мельницы осуществляется в вышеописанном порядке.

Широкое использование предложенного опорного подшипника скольжения позволит благодаря наличию новых отличительных признаков обеспечить комплексное решение вопросов по технике безопасности при эксплуатации тяжелонагруженных барабанов крупных рудодробильных мельниц с получением нового экономического эффекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Размольная мельница | 1990 |

|

SU1782663A1 |

| РЕВЕРСИВНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2019 |

|

RU2722107C1 |

| БЕЗМАСЛЯНЫЙ ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2007 |

|

RU2340794C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2345838C2 |

| ПРИВОДНАЯ ЧАСТЬ НАСОСА | 2006 |

|

RU2324069C1 |

| СЕГМЕНТНЫЙ РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2010 |

|

RU2474737C2 |

| Мельница с устройством для измерения веса | 1977 |

|

SU745541A1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2020 |

|

RU2757833C1 |

| РЕВЕРСИВНЫЙ УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2019 |

|

RU2722222C1 |

| МЕЛЬНИЦА | 1992 |

|

RU2054967C1 |

Изобретение относится к подшипникам скольжения для цилиндрических опор большого диаметра, в частности для тяжелонагруженных мельниц реверсивного вращения, применяемых на рудообогатительных предприятиях или на угледробильных мельницах больших тепловых электростанций. Опорный подшипник скольжения содержит установленную на фундамент опорную плиту со смонтированными на ней двумя двуплечими балансирами (10), на которых через сферические подпятники установлены по два опорных башмака (3) с антифрикционным покрытием и канавками на их поверхностях скольжения для создания масляной гидростатической пленки гидросистемы низкого давления (5). В центре поверхности скольжения каждого башмака (3) расположено отверстие, связанное с гидросистемой высокого давления (4) для создания условий облегчения приведения барабана во вращение или предотвращения аварийного заклинивания путем создания гидроподпора. Каждый башмак (3) также снабжен индивидуальной системой водяного охлаждения и термодатчиком контроля температурного состояния башмака. Расположенное в центре поверхности скольжения башмака (3) отверстие оборудовано расположенной вокруг него полостью сферической или конической формы, связанной с гидросистемой (4). Каждый термодатчик соединен с устройством звуковой аварийной сигнализации и устройством автоматического отключения главного двигателя привода вращения барабана с аварийной подачей масла через гидросистему (4) в зону контакта башмаков (3) с цапфой (2) барабана. Технический результат: улучшение смазки, снижение износа и устранение аварийных ситуаций за счет надежного контроля температурного режима поверхностей скольжения башмаков. 3 з.п. ф-лы, 5 ил.

1. Опорный подшипник скольжения для цилиндрических опор большого диаметра, в частности для тяжелонагруженных опорных цапф барабанов рудодробильных мельниц реверсивного вращения, содержащий установленную на фундамент опорную плиту со смонтированными на ней двумя двуплечими симметрично установленными относительно оси барабана балансирами, на которых через сферические подпятники установлены по два опорных башмака с антифрикционным покрытием и канавками на их поверхностях скольжения для создания масляной гидростатической пленки гидросистемы низкого давления и расположенного в центре поверхности скольжения отверстия, связанного с гидросистемой высокого давления для создания условий облегчения приведения барабана во вращение или предотвращения аварийного заклинивания путем создания гидроподпора, отличающийся тем, что каждый опорный башмак оснащен индивидуальной системой водяного охлаждения и термодатчиком контроля температурного состояния башмака, а расположенное в центре поверхности скольжения отверстие системы облегчения приведения барабана во вращение или его остановки снабжено расположенной вокруг него полостью сферической или конической формы, связанной с гидросистемой высокого давления.

2. Опорный подшипник скольжения по п.1, отличающийся тем, что термодатчик контроля температурного состояния башмака оснащен устройством визуализации показаний и электрически связан с клапаном подачи воды системы охлаждения башмака с возможностью регулирования объема подачи воды в систему охлаждения каждого башмака в отдельности в единицу времени в зависимости от показаний термодатчика.

3. Опорный подшипник скольжения по п.1, отличающийся тем, что каждый термодатчик оснащен устройством звуковой аварийной сигнализации и устройством автоматического выключения главного двигателя привода вращения барабана.

4. Опорный подшипник скольжения по любому из пп.1-3, отличающийся тем, что каждый термодатчик электрически связан с исполнительным механизмом аварийной подачи масла через гидросистему высокого давления на поверхность взаимного скольжения башмаков и опорной цапфы.

| Устройство для определения направления смещения центра тяжести вращающихся тел | 1949 |

|

SU90240A1 |

| US 3887245 А, 03.06.1975 | |||

| US 3784265 А, 08.01.1974 | |||

| US 4032199 А, 28.06.1977 | |||

| Барабанная мельница | 1978 |

|

SU766634A1 |

Авторы

Даты

2012-05-27—Публикация

2010-10-11—Подача