Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству получения прямовосстановленного металла, в частности прямовосстановленного железа (также именуемого «губчатое железо»). В частности, настоящее изобретение относится к прямому восстановлению металлической руды в регулируемой водородной атмосфере с получением прямовосстановленного металла.

Уровень техники

Получение прямовосстановленного металла с использованием водорода в качестве восстановителя само по себе широко известно. Например, в патентных документах SE7406174-8 и SE7406175-5 раскрыты способы, предусматривающие воздействие на шихту металлической руды омывающим ее потоком водородной атмосферы, в результате чего происходит ее восстановление с образованием прямовосстановленного металла.

Настоящее изобретение может, в частности, найти применение в случае порционной загрузки и обработки подлежащего восстановлению материала.

Решения из уровня техники имеют ряд недостатков, связанных, в том числе, с эффективностью в части тепловых потерь и использованием газообразного водорода. Одна из проблем управления связана с необходимостью измерения для определения завершения процесса восстановления.

Настоящее изобретение позволяет преодолеть вышеуказанные недостатки.

Раскрытие сущности изобретения

С учетом вышесказанного, изобретение относится к способу получения прямовосстановленного металлического материала, включающему в себя этапы, на которых: а) загружают подлежащий восстановлению металлический материал в пространство первой печи; b) откачивают имеющуюся атмосферу из пространства первой печи для создания разрежения внутри пространства первой печи; с) подводят, на этапе основного нагрева, тепло и первый газообразный водород в пространство первой печи для нагрева нагретым первым газообразным водородом загруженного металлического материала до температуры, достаточно высокой для восстановления присутствующих в металлическом материале оксидов металлов, что, в свою очередь, приводит к образованию водяного пара; и d) осуществляют конденсацию и сбор образовавшегося на этапе с) водяного пара в конденсаторе под загруженным металлическим материалом; отличающемуся тем, что подвод указанного первого газообразного водорода на этапе с) осуществляют без рециркуляции первого газообразного водорода, причем способ дополнительно включает в себя последующий этап охлаждения загруженного материала, на котором осуществляют поглощение тепловой энергии из загруженного материала указанным первым газообразным водородом, и на котором осуществляют, путем теплообмена, передачу тепловой энергии от указанного первого газообразного водорода второму газообразному водороду, предназначенному для использования во второй печи для получения прямовосстановленного металлического материала.

Изобретение также относится к системе получения прямовосстановленного металлического материала, содержащей вторую печь и первую печь, причем первая печь содержит закрытое пространство печи, в свою очередь выполненное с возможностью вмещения загружаемого подлежащего восстановлению металлического материала; средство откачки атмосферы, выполненное с возможностью откачки имеющейся атмосферы из пространства печи для создания разрежения внутри пространства печи; средство подвода тепла и водорода, выполненное с возможностью подвода тепла и первого газообразного водорода в пространство печи; управляющее устройство, выполненное с возможностью управления, на этапе основного нагрева, средством подвода тепла и водорода для нагрева нагретым первым газообразным водородом загруженного металлического материала до температуры, достаточно высокой для восстановления присутствующих в металлическом материале оксидов металлов, что, в свою очередь, приводит к образованию водяного пара; и средство охлаждения и сбора, расположенное под загруженным металлическим материалом, выполненное с возможностью конденсации и сбора водяного пара, при этом система отличается тем, что управляющее устройство выполнено с возможностью управления средством подвода тепла и водорода для подвода указанного первого газообразного водорода без рециркуляции первого газообразного водорода, причем система дополнительно содержит механизм охлаждения загруженного материала, выполненный с возможностью последующего охлаждения загруженного материала, причем механизм охлаждения загруженного материала выполнен с возможностью поглощения тепловой энергии из загруженного материала указанным первым газообразным водородом, причем механизм охлаждения загруженного материала выполнен с возможностью передачи, за счет теплообмена, тепловой энергии от указанного первого газообразного водорода второму газообразному водороду, предназначенному для использования во второй печи для получения прямовосстановленного металлического материала.

Краткое описание чертежей

Далее изобретение будет подробно раскрыто на примерах его осуществления и прилагаемых чертежей, на которых изображены:

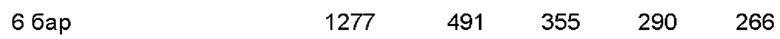

Фиг. 1а - упрощенный вид в поперечном разрезе печи для использования в предлагаемой системе в первом рабочем состоянии;

Фиг. 1b - упрощенный вид в поперечном разрезе печи на Фиг. 1а во втором рабочем состоянии;

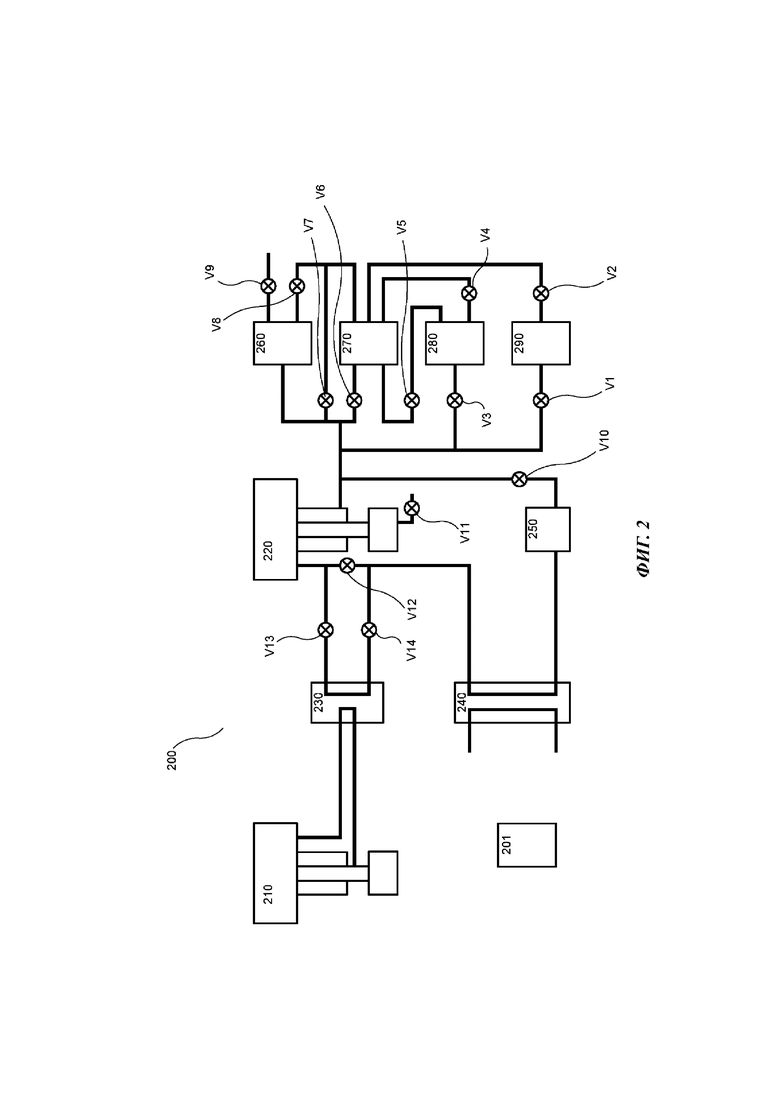

Фиг. 2 - схематический общий вид предлагаемой системы;

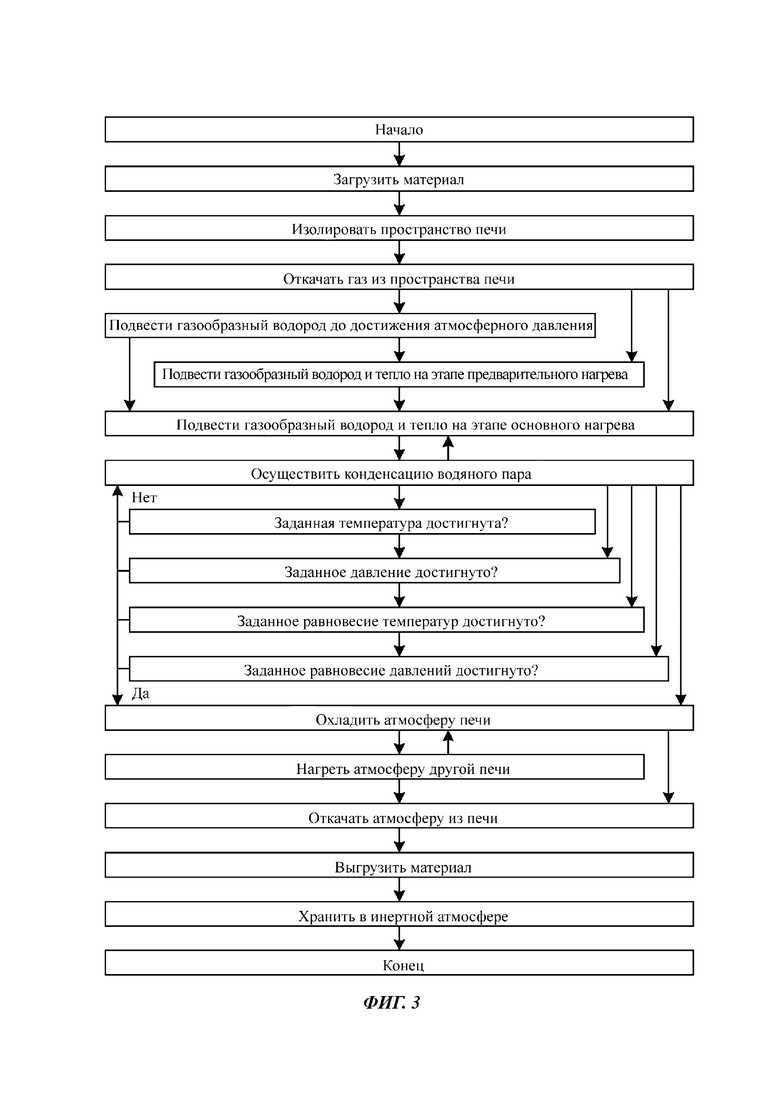

Фиг. 3 - схема последовательности предлагаемого способа; и

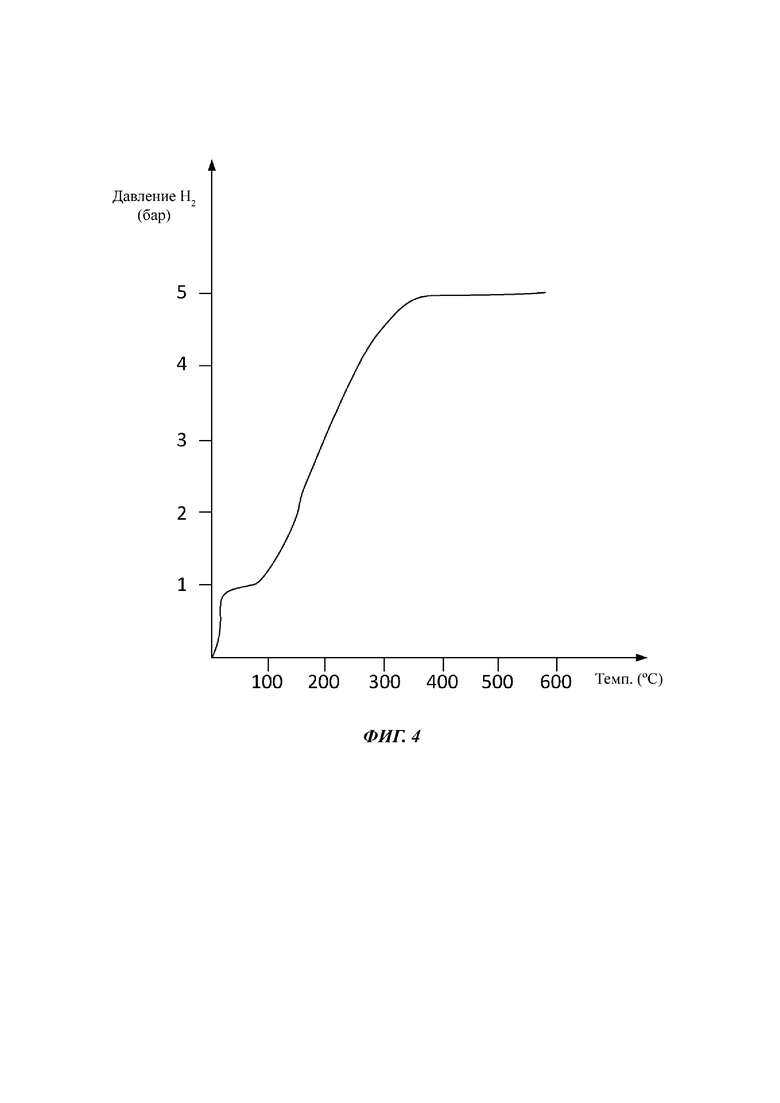

Фиг. 4 - график возможного отношения давления Н2 к температуре в нагреваемом пространстве печи согласно настоящему изобретению.

На Фиг. 1а и 1b одни и те же номера позиций обозначают одни и те же элементы.

Осуществление изобретения

Фиг. 1а и 1b иллюстрируют печь 100 получения прямовосстановленного металлического материала. На Фиг. 2 изображены две такие печи 210, 220. Печи 210, 220 могут быть идентичны печи 100 или отличны от нее в каких-либо деталях. При этом следует понимать, что все сказанное в настоящем документе касательно печи 100 равным образом применимо к печи 210 и/или 220, и наоборот.

Также следует понимать, что все сказанное в настоящем документе касательно предлагаемого способа равным образом применимо к предлагаемой системе 200 и/или печи 100; 210, 220, и наоборот.

Печь 100 как таковая во много схожа с печами, раскрытыми в SE7406174-8 и SE7406175-5, поэтому подробности ее конструкции можно узнать из указанных документов. Важное различие между указанными печами и предлагаемой печью 100 состоит в том, что печь 100 не выполнена с возможностью работы с рециркуляцией газообразного водорода через печь 100 и обратно в сборный сосуд, расположенный за пределами печи 100, в частности выполнена таким образом, в котором не предусмотрена рециркуляция газообразного водорода из печи 100 (или нагреваемого пространства 120 печи) и обратно в печь 100 (или нагреваемое пространство 120 печи) во время обработки одной и той порции загруженного подлежащего восстановлению материала.

Из нижеследующего описания станет понятно, что печь 100 выполнена с возможностью работы в порционном режиме с восстановлением одной шихты материала за один прием и с возможностью работы, в процессе такой обработки отдельными порциями, в качестве замкнутой системы с точки зрения того, что газообразный водород подают в печь 100, но не удаляют из нее на этапе порционного восстановления.

Иначе говоря, количество газообразного водорода, присутствующего внутри печи 100, всегда возрастает во время процесса восстановления. Разумеется, по завершении восстановления газообразный водород откачивают из внутреннего пространства печи 100, однако на этапе восстановления рециркуляция газообразного водорода не происходит.

Таким образом, печь 100 входит в состав замкнутой системы, содержащей нагреваемое пространство 120 печи, выполненное с возможностью создания в нем избыточного давления, например, по меньшей мере 5 бар, или по меньшей мере 6 бар, или по меньшей мере 8 бар, или даже по меньшей мере 10 бар. Верхняя часть 110 печи 100 выполнена в форме колокола. Ее можно открывать для загрузки подлежащего обработке материала и газонепроницаемо закрывать с помощью крепежных средств 111. Пространство 120 печи изолировано огнеупорным материалом, например, кирпичом 130.

Пространство 120 печи выполнено с возможностью нагревания с помощью одного или нескольких нагревательных элементов 121. Нагревательные элементы 121 предпочтительно представляют собой электрические нагревательные элементы. При этом также возможно использование радиационных трубчатых камер сгорания или аналогичных нагреваемых топливом элементов. При этом нагревательные элементы 121 не создают каких-либо газообразных продуктов сгорания, непосредственно химически взаимодействующих с пространством 120 печи, которые необходимо химически регулировать для целей настоящего изобретения. Предпочтительно, чтобы единственным газообразным материалом в пространстве печи во время раскрытого ниже этапа основного нагрева был газообразный водород.

Нагревательные элементы 121 могут предпочтительно быть выполнены из жаростойкого металлического материала, например, молибденового сплава.

В нагреваемом пространстве 120 печи также могут быть расположены дополнительные нагревательные элементы. Например, нагревательные элементы, аналогичные элементам 121, могут быть установлены на боковых стенках пространства 120 печи, например, на высоте, соответствующей загруженному материалу или по меньшей мере контейнеру 140. Эти нагревательные элементы могут способствовать нагреву не только газа, но и загруженного материала за счет теплового излучения.

Печь 100 также содержит нижнюю часть 150, образующую совместно с верхней частью 110 герметичный сосуд, когда печь закрыта с помощью крепежных средств 111.

Контейнер 140 для подлежащего обработке (восстановлению) материала расположен в нижней части 150 печи 100. Контейнер 140 может быть оперт на огнеупорный пол пространства 120 печи с возможностью прохождения газа под контейнером 140, например, по открытым или закрытым каналам 172, сформированным в указанном полу, при этом указанные каналы 172 проходят от входа 171 для газообразного водорода, например, от центральной части пространства 120 печи у указанного пола печи, радиально наружу к радиальной периферии пространства 120 печи, а затем вверх к верхней части пространства 120 печи. Указанные потоки на раскрытых ниже этапах предварительного и основного нагрева обозначены стрелками потоков на Фиг. 1а.

Контейнер 140 предпочтительно имеет открытое строение, что означает возможность свободного прохождения газа через по меньшей мере днище/пол контейнера 140. Это может быть обеспечено, например, за счет отверстий, сформированных в днище контейнера 140.

Подлежащий обработке материал содержит оксид металла, предпочтительно - оксид железа, например, Fe2O3 и/или Fe3O4. Материал может быть гранулированным, например, в форме окатышей или комков. Одним из материалов, подходящих для загрузки для порционного восстановления, являются железорудные окатыши, окатанные в воде до диаметра комка приблизительно 1-1,5 см. Если эта железная руда дополнительно содержит оксиды, парообразование в которых происходит при температурах ниже конечной температуры загруженного материала согласно предлагаемому способу, такие оксиды можно конденсировать в конденсаторе 160 и без труда собирать в форме порошка. Эти оксиды могут включать в себя оксиды металлов, например, Zn и Pb.

В пространство 120 печи предпочтительно не загружают очень большие количества подлежащего восстановлению материала. В каждую печь 100 предпочтительно загружают не более 50 тонн, например, не более 25 тонн, например, от 5 до 10 тонн, в каждой порции. Данную шихту можно содержать в единственном контейнере 150 внутри пространства 120 печи. В зависимости от необходимой производительности, одновременно могут быть задействованы несколько печей 100, а остаточное тепло от порции в одной печи 220 можно использовать для предварительного нагрева другой печи 210 (см. Фиг. 2 и ниже).

Вышеуказанное образует систему 200, выполненную с возможностью установки и использования непосредственно на рудничной площадке без необходимости дорогостоящей перевозки руды перед восстановлением. При этом прямовосстановленный металлический материал можно получать непосредственно на площадке, упаковывать в защитной атмосфере и транспортировать на другой объект для дальнейшей переработки.

Соответственно, в случае использования окатанных в воде железорудных комков, предусмотрена возможность установки печи 100 с подключением ее к системе производства железорудных комков, благодаря чему загрузка металлического материала в контейнере 140 в печь 100 может происходить полностью автоматизированным способом, при котором контейнеры 140 автоматически перемещают по замкнутому контуру из системы производства железорудных комков в систему 100 и обратно, наполняют подлежащими восстановлению железорудными комками; вводят в пространство 120 печи; осуществляют раскрытый в настоящей заявке процесс водородного / термического восстановления; извлекают из пространства 120 печи и опорожняют; возвращают в систему производства железорудных комков; вновь наполняют и т.д. Возможно использование контейнеров 140 в количестве, больше количества печей 100, благодаря чему при каждой перемене порции восстановленную шихту в каком-либо контейнере незамедлительно заменяют в печи 100 другим контейнером, содержащим еще не восстановленный материал. Такая укрупненная система, например, на рудничной площадке, может быть реализована с возможностью полной автоматизации, а также гибкости в части производительности, с использованием нескольких печей 100 меньшего размера вместо одной очень большой печи.

Под контейнером 140, печь 100 содержит газо-газовый теплообменник 160, который может предпочтительно представлять собой известный трубчатый теплообменник. Теплообменник 160 предпочтительно представляет собой теплообменник противоточного типа. С теплообменником 160, под теплообменником 160, соединен закрытый желоб 161 для сбора и вмещения водяного конденсата из теплообменника 160. Конструкция желоба 161 также позволяет ему выдерживать рабочие давления пространства 120 печи без потери газонепроницаемости.

Теплообменник 160 соединен с пространством 120 печи, предпочтительно с возможностью прохождения холодных / охлажденных газов, поступающих в пространство 120 печи, через теплообменник 160 вдоль расположенных снаружи / на периферии трубок теплообменника и далее по указанным каналам 172 до нагревательного элемента 121. Затем нагретые газы, выходящие из пространства 120 печи, пройдя через загруженный материал и нагрев его (см. ниже), проходят через теплообменник 160 по расположенным внутри / в центре трубкам теплообменника, тем самым нагревая указанные холодные / охлажденные газы. Таким образом, уходящие газы нагревают входящие газы и за счет теплопередачи из-за разности их температур, и за счет теплоты конденсации водяного пара, содержащегося в уходящих газах, эффективно нагревающей входящие газы.

Образовавшийся водяной конденсат из уходящих газов собирают в желобе 161.

Печь 100 может содержать набор датчиков температуры и/или давления в желобе 161 (122); в нижней части пространства 120 печи, например, под контейнером 140 (123) и/или в верхней части пространства 120 печи 124. Эти датчики может использовать блок 201 управления для управления процессом восстановления, как будет раскрыто ниже.

Номер позиции «171» обозначает входной канал для нагрева/охлаждения газообразного водорода. Номер позиции «173» обозначает выходной канал для охлаждения использованного газообразного водорода.

Между желобом 161 и входным каналом 171 может быть расположен канал 162 уравновешивания избыточного давления с клапаном 163. В случае возникновения избыточного давления в желобе 161 из-за больших количеств воды, текущих в желоб 161, избыточное давление может быть сброшено во входной канал 171. Клапан 163 может представлять собой простой клапан сброса избыточного давления, выполненный с возможностью открытия, когда давление в желобе 161 выше давления в канале 171. В качестве альтернативы, клапаном может управлять управляющее устройство 201 (см. ниже) в зависимости от измеренного значения от датчика 122 давления.

Водяной конденсат может быть направлен из конденсатора / теплообменника 160 вниз в желоб через слив 164 или что-либо подобное, выходящий на дно желоба 161, например, в локальной нижней точке 165 желоба, предпочтительно так, чтобы отверстие слива 164 было расположено полностью под основным дном 166 желоба 161, как показано на Фиг. 1а. Это уменьшит завихрение жидкой воды в желобе 161, тем самым обеспечив более управляемые рабочие условия.

Желоб 161 предпочтительно по размерам выполнен с возможностью приема и вмещения всей воды, образующейся в ходе восстановления загруженного материала. Соответственно, размер желоба 161 можно приспосабливать в зависимости от типа и объема одной порции восстановленного материала. Например, в случае полного восстановления 1000 кг Fe3O4 образуется 310 литров воды, в случае полного восстановления 1000 кг Fe2O3 образуется 338 литров воды.

На Фиг. 2 проиллюстрирована система 200 с возможностью использования в ней печи того типа, что проиллюстрирован на Фиг. 1а и 1b. В частности, одна из или обе печи 210 и 220 могут быть того типа, что проиллюстрирован на Фиг. 1а и 1b, или по меньшей мере по пункту 1 формулы.

Номер позиции «230» обозначает теплообменник газо-газового типа. «240» обозначает теплообменник газоводяного типа. «250» обозначает вентилятор. «260» обозначает вакуумный насос.«270» обозначает компрессор. «280» обозначает сосуд для использованного газообразного водорода. «290» обозначает сосуд для свежего / неиспользованного газообразного водорода. Номера позиций V1-V14 обозначают клапаны.

«201» обозначает управляющее устройство, связанное сдатчиками 122, 123, 124 и клапанами V1-V14, и в целом выполненное с возможностью управления раскрытыми в настоящей заявке процессами. Управляющее устройство 201 также может быть связано с пользовательским управляющим устройством, например, графическим пользовательским интерфейсом, предоставленным компьютером (не показан) пользователю системы 200 для диспетчерского и дополнительного управления.

Фиг. 3 иллюстрирует предлагаемый способ, предусматривающий использование системы 100 того типа, что в целом проиллюстрирован на Фиг. 3, и, в частности, печи 100 того типа, что в целом проиллюстрирован на Фиг. 1а и 1b. В частности, способ предназначен для получения прямовосстановленного металлического материала с помощью газообразного водорода в качестве восстановителя.

После указанного прямого восстановления, металлический материал может образовывать губчатый металл. В частности, металлический материал может представлять собой оксид железа, а полученный в результате прямого восстановления продукт может представлять собой губчатое железо. Это губчатое железо можно использовать на последующих этапах способа для производства стали и т.п.

На первом этапе начинают выполнение способа.

На следующем этапе подлежащий восстановлению металлический материал загружают в пространство 120 печи. Загрузка может происходить путем помещения в пространство 120 печи нагруженного контейнера 140, ориентированного, как показано на Фиг. 1а и 1b, после чего пространство 120 печи может быть закрыто и газонепроницаемо изолировано с помощью крепежных средств 111.

На следующем этапе имеющуюся атмосферу откачивают из пространства 120 печи для достижения внутри пространства 120 печи разрежения по сравнению с атмосферным давлением. Это можно осуществлять путем закрытия клапанов 1-8, 11 и 13-14 и открытия клапанов 9-10 и 12, а также высасывания вакуумным насосом и, тем самым, откачивания содержащейся внутри пространства 120 печи атмосферы по каналу, проходящему через 240 и 250. Далее можно открыть клапан 9 для выпуска потока откачанных таким образом газов в окружающую атмосферу, если пространство 120 печи заполнено воздухом. Если пространство 120 печи заполнено использованным газообразным водородом, его откачивают в сосуд 280.

В данном примере атмосферу печи откачивают по каналу 173, при этом следует понимать, что возможно использование любого другого подходящего выходного канала, расположенного в печи 100.

На этапе, на котором осуществляют откачку, как и на других раскрытых ниже этапах, можно задействовать управляющее устройство 201 для регулирования давления в пространстве 120 печи, например, в зависимости от показаний от датчиков 122, 123 и/или 124 давления.

Опорожнение можно продолжать до тех пор, пока в пространстве 120 печи не будет достигнуто давление не выше 0,5 бар, предпочтительно не выше 0,3 бар.

На последующем этапе предварительного нагрева в пространство 120 печи подводят тепло и газообразный водород. Газообразный водород можно подавать из сосудов 280 и/или 290. Поскольку, как сказано выше, печь 100 является закрытой, будет по существу отсутствовать утечка какого-либо количества газообразного водорода в ходе данного процесса. Иначе говоря, потери газообразного водорода (помимо водорода, расходуемого в реакции восстановления) будут очень низкими или будут отсутствовать. При этом расходуемый водород будет представлять собой только водород, химически используемый в процессе восстановления. Кроме того, для процесса восстановления необходим только тот газообразный водород, который входит в необходимое количество для поддержания давления и химического равновесия между газообразным водородом и водяным паром в ходе процесса восстановления.

Как указано выше, сосуд 290 содержит свежий (неиспользованный) газообразный водород, а сосуд 280 содержит газообразный водород, который уже был использован на одном или нескольких этапах восстановления и с того времени был собран в системе 200. Когда процесс восстановления выполняют в первый раз, используют только свежий газообразный водород, подводимый из сосуда 290. В ходе последующих процессов восстановления повторно используют ранее использованный газообразный водород из сосуда 280, который по мере необходимости дополняют свежим газообразным водородом из сосуда 290.

На опциональной начальной стадии этапа предварительного нагрева, на которой вводят газообразный водород, выполняемой без подвода тепла до тех пор, пока давление в пространстве 120 печи не достигнет приблизительно 1 бар, клапаны 2, 4-9, 11 и 13-14 закрывают, а клапаны 10 и 12 открывают. В зависимости от того, какой газообразный водород подлежит использованию - свежий или повторно используемый - открывают клапан V1 и/или V3.

Когда давление внутри пространства 120 печи достигнет атмосферного давления (приблизительно 1 бар) или приблизится к нему, включают нагревательный элемент 121. Он предпочтительно представляет собой нагревательный элемент 121, подводящий указанное тепло в пространство 120 печи путем нагрева подаваемого газообразного водорода, в свою очередь нагревающего материал в контейнере 140. Нагревательный элемент 121 предпочтительно расположен в месте, мимо которого течет подводимый в пространство 120 печи газообразный водород, вследствие чего нагревательный элемент 121 будет по существу погружен во вновь подводимый газообразный водород (будет полностью или по существу полностью окружен им) в ходе процесса восстановления. Иначе говоря, тепло можно предпочтительно подводить непосредственно в газообразный водород, одновременно подводимый в пространство 120 печи. На Фиг. 1а и 1b представлен предпочтительный вариант, в котором нагревательный элемент 121 расположен в верхней части пространства 120 печи.

При этом автор настоящего изобретения предусматривает возможность подвода тепла в пространство 120 печи иными путями, например, в газовую смесь внутри пространства 120 печи в месте, удаленном от того, где подводимый газообразный водород поступает в пространство 120 печи. В других примерах подвод тепла в подводимый газообразный водород может происходить в месте за пределами пространства 120 печи до впуска нагретого таким образом газообразного водорода в пространство 120 печи.

В течение остальной части указанного этапа предварительного нагрева, клапаны 5 и 7-14 закрыты, а клапанами 1-4 и 6 управляет управляющее устройство совместно с компрессором 270 для обеспечения контролируемого подвода повторно используемого и/или свежего газообразного водорода, как раскрыто ниже.

Соответственно, управляющее устройство 201 выполнено с возможностью управления, в ходе указанного этапа предварительного нагрева, средствами 121, 280, 290 подвода тепла и водорода для подвода тепла и газообразного водорода в пространство 120 печи с возможностью нагрева нагретым газообразным водородом загруженного металлического материала до температуры выше температуры кипения содержащейся в металлическом материале воды. В результате происходит испарение указанной содержащейся воды.

В течение всего этапа предварительного нагрева и этапа основного нагрева (см. ниже) газообразный водород подают медленно под управлением управляющего устройства 201. Результатом станет постоянное наличие относительно медленного, но устойчивого потока газообразного водорода по вертикали вниз через загруженный материал. В большинстве случаев управляющее устройство выполнено с возможностью постоянного добавления газообразного водорода для поддержания кривой желаемого роста (например, монотонного роста) давления внутри пространства 120 печи и, в частности, уравновешивания падения давления в нижних частях пространства 120 печи (и в нижних частях теплообменника 160) из-за постоянной конденсации водяного пара в теплообменнике 160 (см. ниже). Полное энергопотребление зависит от эффективности теплообменника 160 и, в частности, от его способности к передаче тепловой энергии входящему газообразному водороду и от горячего газа, текущего через теплообменник 160, и от теплоты конденсации конденсирующегося водяного пара. Например, в случае Fe2O3, энергия, теоретически необходимая для нагрева данного оксида, тепловой компенсации эндотермической реакции и восстановления оксида, составляет приблизительно 250 кВт⋅ч на 1000 кг Fe2O3. Для Fe3O4 соответствующее значение составляет приблизительно 260 кВт⋅ч на 1000 кг Fe3O4.

Важным аспектом настоящего изобретения является отсутствие рециркуляции газообразного водорода в ходе процесса восстановления. В общих чертах, речь об этом шла выше, при этом в примере на Фиг. 1а это означает, что газообразный водород подают, например, через компрессор 270, по входному каналу 171 в верхнюю часть пространства печи 121, где происходит его нагрев нагревательным элементом 121, после чего он медленно проходит вниз, обтекая подлежащий восстановлению металлический материал в контейнере 140, и далее вниз через теплообменник 130 и в желоб 161. При этом отсутствуют какие-либо отверстия для выхода из пространства 120 печи и, в частности, из желоба 161. Канал 173 закрыт, например, за счет того, что закрыты клапаны V10, V12, V13, V14. Соответственно, часть подаваемого газообразного водорода будет использована в процессе восстановления, а другая его часть повысит давление газа в пространстве 120 печи. Данный процесс продолжается до полного или желаемого восстановления металлического материала, как будет раскрыто ниже.

Соответственно, нагретый газообразный водород, находящийся в пространстве 120 печи над загруженным материалом в контейнере 140, будет, под действием медленного подаваемого газообразного водорода, образующего медленный нисходящий поток газа, перемещен вниз на загруженный материал. Там он образует газовую смесь с водяным паром из загруженного материала (см. ниже).

Образовавшаяся в результате горячая газовая смесь образует поток газа в теплообменник 160 и через него. В теплообменнике 160 будет происходить теплообмен между горячим газом, поступающим из пространства 120 печи, и холодным вновь подводимым газообразным водородом, поступающим из канала 171, в результате которого произойдет предварительный нагрев последнего первым. Иначе говоря, предварительный нагрев газообразного водорода для подвода на этапах предварительного и основного нагрева происходит в теплообменнике 160.

Из-за охлаждения потока горячего газа происходит конденсация водяного пара, содержащегося в охлаждаемом газе. В результате данной конденсации происходит образование жидкой воды, которую собирают в желобе 161, а также теплоты конденсации. Теплообменник 160 предпочтительно также выполнен с возможностью передачи этой тепловой энергии конденсации от водяного конденсата холодному газообразному водороду для подвода в пространство 120 печи.

Конденсация содержащегося водяного пара также будет снижать давление горячего газа, текущего вниз из пространства 120 печи, оставляя пространство для прохождения дополнительного горячего газа вниз через теплообменник 160.

Благодаря медленной подаче дополнительного нагретого газообразного водорода и относительно высокой удельной теплопроводности газообразного водорода, в загруженном материале будет относительно быстро, например, в течение 10 минут или быстрее, достигнута точка кипения содержащейся в загруженном материале жидкой воды, которая к тому времени немного превысит 100°С. В результате будет происходить испарение содержащейся жидкой воды с образованием водяного пара, смешивающегося с горячим газообразным водородом.

Конденсация водяного пара в теплообменнике 160 понизит парциальное давление водяного пара у нижнего конца конструкции, из-за чего образующийся в загруженном материале водяной пар будет в целом течь вниз. Данный эффект также усиливает тот факт, что плотность водяного пара по существу ниже плотности газообразного водорода, с которым он смешивается.

Так содержащаяся в загруженном материале в контейнере 140 вода будет постепенно переходить в пар, который будет течь вниз через теплообменник 160 с охлаждением и конденсацией в нем до жидкого состояния, в котором он попадает в желоб 161.

В теплообменник 160 предпочтительно подают холодный газообразный водород комнатной температуры или температуры, немного ниже комнатной.

Следует понимать, что данный этап предварительного нагрева, на котором происходит осушение загруженного материала от содержащейся в нем жидкой воды, является предпочтительным этапом предлагаемого способа. В частности, благодаря ему загружаемый материал можно производить и подавать в виде гранулированного материала, например, в виде окатышей материала, без необходимости введения дорогостоящего и усложняющего этапа осушки перед загрузкой материала в пространство 120 печи.

При этом следует понимать, что можно загружать уже сухой или осушенный материал в пространство 120 печи. В этом случае раскрытый в настоящей заявке этап предварительного нагрева не выполняют и переходят сразу к этапу основного нагрева (см. ниже) способа.

В одном варианте осуществления настоящего изобретения подвод газообразного водорода в пространство 120 печи в ходе указанного этапа предварительного нагрева регулируют таким образом, чтобы он был достаточно медленным для поддержания по существу равновесия давлений от начала до конца выполнения этапа предварительного нагрева, предпочтительно таким образом, чтобы преобладающее давление на всем протяжении пространства 120 печи и ненаполненных жидкостью частей желоба 161 постоянно было по существу равным. В частности, подачу газообразного водорода можно регулировать так, чтобы указанное равновесное давление газа не росло или росло только незначительно на этапе предварительного нагрева. В данном случае, подачу газообразного водорода регулируют так, чтобы давление в пространстве 120 печи росло с течением времени только после того, как произойдет испарение всей или по существу всей жидкой воды из загруженного материала в контейнере 140. Момент времени, в который это произошло, можно определять, например, по восходящему изменению наклона кривой «температура - время» согласно замерам датчика 123 и/или 124 температуры, причем изменение наклона указывает момент, в которой произошло испарение по существу всей жидкой воды, но восстановление еще не началось. В качестве альтернативы, подачу газообразного водорода можно регулировать так, чтобы повысить давление, как только измеренная датчиком 123 и/или 124 температуры температура в пространстве 120 печи превысит предварительно заданный предел, который может составлять от 100°С до 150°С, например, от 120°С до 130°С.

На последующем этапе основного нагрева продолжают подводить тепло и газообразный водород в пространство 120 печи в порядке, соответствующем подаче на раскрытом выше этапе предварительного нагрева, для нагрева нагретым газообразным водородом загруженного металлического материала до температуры, достаточной высокой для восстановления присутствующих в металлическом материале оксидов металлов, что, в свою очередь, приводит к образованию водяного пара.

В ходе данного этапа основного нагрева осуществляют подачу и нагрев дополнительного газообразного водорода с постепенным ростом давления внутри пространства 120 печи, в результате чего происходит нагрев загруженного металлического материала до температуры возникновения и поддержания химической реакции восстановления.

В примере на Фиг. 1а и 1b сначала произойдет нагрев самого верхнего загруженного материала. Если материал представляет собой оксид железа, газообразный водород начнет восстанавливать загруженный материал до металлического железа при температуре приблизительно 350-400°С с образованием пиролитического железа и водяного пара согласно следующим формулам:

Данная реакция является эндотермической и обусловлена подачей тепловой энергии посредством горячего газообразного водорода, текущего сверху вниз в пространстве 120 печи.

Таким образом, образование водяного пара в загруженном материале происходит и на этапе предварительного нагрева, и на этапе основного нагрева. В конденсаторе, расположенном под загруженным металлическим материалом, происходит непрерывная конденсация и сбор образующегося водяного пара. В примере на Фиг. 1а конденсатор выполнен в виде теплообменника 160.

Согласно изобретению, этап основного нагрева, на котором происходит указанная конденсация, выполняют до тех пор, пока в пространстве 120 печи не будет достигнуто избыточное относительно атмосферного давление. Например, давление может измерять датчик 123 и/или 124 давления. Как сказано выше, согласно изобретению, из пространства 120 печи не откачивают газообразный водород до тех пор, пока не будет достигнуто указанное избыточное давление, при этом из пространства 120 печи предпочтительно не откачивают газообразный водород до тех пор, пока этап основного нагрева не будет полностью завершен.

Более предпочтительно, подачу газообразного водорода на этапе основного нагрева и конденсацию водяного пара осуществляют до тех пор, пока в пространстве 120 печи не будет достигнуто предварительно заданное избыточное давление, составляющее по меньшей мере 4 бар, более предпочтительно по меньшей мере 8 бар или даже приблизительно 10 бар в абсолютных величинах.

В качестве альтернативы, подачу газообразного водорода на этапе основного нагрева и конденсацию водяного пара можно осуществлять до тех пор, пока не будет достигнуто стационарное состояние с точки зрения отсутствия дальнейшей необходимости подвода дополнительного газообразного водорода для поддержания достигнутого стационарного давления газа внутри пространства 120 печи. Данное давление можно измерять соответствующим образом, как раскрыто выше. Предпочтительно, стационарное давление газа может составлять по меньшей мере 4 бар, более предпочтительно по меньшей мере 8 бар или даже приблизительно 10 бар. Это обеспечивает простой путь определения того, завершен ли процесс восстановления.

В качестве альтернативы, подачу газообразного водорода и тепла на этапе основного нагрева, а также конденсацию водяного пара, можно осуществлять до тех пор, пока не будет достигнута предварительно заданная температура загруженного подлежащего восстановлению металлического материала, которая может составлять по меньшей мере 600°С, например, от 640 до 680°С, предпочтительно приблизительно 660°С. Температуру загруженного материала можно измерять непосредственно, например, путем измерения теплового излучения от загруженного материала с помощью подходящего датчика или опосредованно с помощью датчика 123.

В некоторых вариантах осуществления этап основного нагрева, в том числе -указанную конденсацию образующегося водяного пара, осуществляют в течение непрерывного период времени продолжительностью по меньшей мере 0,25 часа, например, по меньшей мере 0,5 часа, например, по меньшей мере 1 час. В течение всего времени и давление, и температура в пространстве 120 печи могут монотонно возрастать.

В некоторых вариантах осуществления этап основного нагрева можно также выполнять циклически, при этом в каждом цикле управляющее устройство 201 ждет, пока не будет достигнуто стационарное давление внутри пространства 120 печи перед тем, как осуществить подачу дополнительного количества газообразного водорода в пространство печи. Подвод тепла также может быть циклическим (импульсным) или находится во включенном состоянии в течение всего этапа основного нагрева.

Следует отметить, что и во время выполнения этапа предварительного нагрева, и во время выполнения этапов основного нагрева, в частности по меньшей мере в течение по существу всей продолжительности указанных этапов, имеет место нисходящий чистый поток водяного пара через загруженный металлический материал в контейнере 140.

На этапах предварительного и основного нагрева управляющее устройство 201 управляет компрессором 270 для постоянного поддержания или повышения давления путем подачи дополнительного газообразного водорода. Данный газообразный водород служит для восполнения водорода, использованного в процессе восстановления, а также для постепенного повышения давления до желаемого конечного давления.

Образование водяного пара в загруженном материале локально повышает давление газа, фактически создавая разность давлений между пространством 120 печи и желобом 161. Как следствие, образующийся водяной пар будет проходить вниз через загруженный материал и конденсироваться в теплообменнике 160, в свою очередь снижая давление на дальней (относительно пространства 120 печи) стороне теплообменника 160. Указанные процессы создают нисходящее результирующее перемещение газа через шихту, причем вновь добавляемый газообразный водород компенсирует потерю давления в пространстве 120 печи.

В теплообменнике 160 происходит передача содержащегося в вытекающем из пространства 120 печи газе тепла и, в частности, теплоты конденсации водяного пара, входящему газообразному водороду.

Соответственно, данный процесс поддерживают до тех пор, пока имеется подлежащий восстановлению металлический материал и, как следствие, происходит образование водяного пара, порождающее указанное нисходящее перемещение газа. Как только образование водяного пара прекратиться (из-за того, что по существу весь металлический материал будет восстановлен), произойдет выравнивание давления по всему внутреннему пространству печи 100, при этом измеренная температура будет однородной по всему пространству 120 печи. Например, измеренная разность давлений между какой-либо точкой в наполненной газом части желоба 161 и какой-либо точкой над загруженным материалом будет меньше предварительно заданной величины, которая может составлять не более 0,1 бар. Дополнительно или в качестве альтернативы, измеренная разность температур между какой-либо точкой над загруженным материалом и какой-либо точкой под загруженным материалом, за исключением стороны теплообменника у пространства 120 печи, будет меньше предварительно заданной величины, которая может составлять не более 20°С. Следовательно, когда такая однородность давления и/или температуры будет достигнута и измерена, выполнение этапа основного нагрева можно завершить путем прекращения подачи газообразного водорода и выключения нагревательного элемента 121.

Таким образом, этап основного нагрева можно осуществлять до тех пор, пока не будет достигнута предварительно заданная минимальная температура и/или давление, и/или до тех пор, пока не будет достигнута предварительно заданная максимальная разность температур и/или максимальная разность давлений в нагреваемом объеме печи 100. Выбор критерия (критериев) для использования зависит предварительных условий, например, конструкции печи 100 и типа подлежащего восстановлению металлического материала. Также возможно использование других критериев, таких, как предварительно заданная продолжительность основного нагрева или завершение предварительно заданной программы подачи тепла/водорода, которые, в свою очередь, могут быть определены эмпирически.

На последующем этапе охлаждения водородную атмосферу в пространстве 120 печи охлаждают до температуры не выше 100°С, предпочтительно приблизительно 50°С, а затем откачивают из пространства 120 печи и собирают.

В случае единственной печи 100/220, не соединенной с одной или несколькими печами, загруженный материал можно охлаждать с помощью вентилятора 250, расположенного ниже по потоку от холодильника 240 газоводяного типа, в свою очередь выполненного с возможностью охлаждения газообразного водорода (перемещаемого по замкнутому контуру вентилятором 250 в контуре через клапан V12, теплообменник 240, вентилятор 250 и клапан V10, выходящего из пространства 120 печи по выходному каналу 173 и вновь поступающему в пространство 120 печи по входному каналу 171). Данная циркуляция для охлаждения показана стрелками на Фиг. 1b.

Таким образом, теплообменник 240 осуществляет передачу тепловой энергии от циркулирующего газообразного водорода воде (или другой жидкости), тепловую энергию из которой можно утилизировать подходящим образом, например, в системе централизованного теплоснабжения. Замкнутый контур создают путем закрытия всех клапанов V1-V14, кроме клапанов V10 и V12.

Так как в данном случае циркулирующий газообразный водород обтекает загруженный материал в контейнере 140, он поглощает тепловую энергию из загруженного материала, обеспечивая эффективное охлаждение загруженного материала в ходе циркуляции газообразного водорода по замкнутому контуру.

В другом примере тепловую энергию, которую можно получить при охлаждении печи 100/220, используют для предварительного нагрева другой печи 210. Это достигается за счет того, что управляющее устройство 201, в отличие от раскрытого выше замкнутого контура охлаждения, закрывает клапан V12 и открывает вместо него клапаны V13, V14. Благодаря этому происходит отбор горячего газообразного водорода, поступающего из печи 220, в теплообменник 230 газо-газового типа, предпочтительно представляющий собой противоточный теплообменник, причем предварительный нагрев газообразного водорода, подаваемого на этапе предварительного нагрева или на этапе основного нагрева для другой печи 210, происходит в теплообменнике 230. Далее можно осуществлять циркуляцию в некоторой степени охлажденного газообразного водорода из печи 220 через теплообменник 240 для дополнительного охлаждения перед повторным вводом в печь 220. Как и в предыдущем случае, газообразный водород из печи 220 перемещают по замкнутому контуру с помощью вентилятора 250.

Таким образом, охлаждение газообразного водорода на этапе охлаждения может происходить за счет теплообмена с газообразным водородом, предназначенным для подачи в пространство 120 другой печи 210 для выполнения этапов предварительного и основного нагрева и конденсации, как раскрыто выше применительно к пространству 120 другой печи 210.

Как только газообразный водород станет недостаточно горячим для нагрева газообразного водорода, подаваемого в печь 210, управляющее устройство 201 вновь закрывает клапаны V13, V14 и вновь открывает клапан V12 для отбора газообразного водорода из печи 220 непосредственно в теплообменник 240.

Независимо от пути утилизации его тепловой энергии, газообразный водород из печи 220 охлаждают до тех пор, пока его температура (или, что более важно, температура загруженного материала) не упадет ниже 100°С, во избежание повторного окисления загруженного материала при воздействии на последний воздуха. Температуру загруженного материала можно измерять непосредственно подходящим образом, например, как раскрыто выше, или опосредованно путем измерения подходящим образом температуры газообразного водорода, выходящего по выходному каналу 173.

Охлаждение газообразного водорода может происходить с одновременным поддержанием избыточного давления газообразного водорода, или же давление газообразного водорода может упасть из-за того, что горячий газообразный водород сможет занять больший объем (каналов и теплообменников замкнутого контура), как только будут открыты клапаны V10 и V12.

На следующем этапе газообразный водород откачивают из пространства 120 печи 220 и собирают в сосуде 280. Откачку можно осуществлять посредством вакуумного насоса 260, возможно - в комбинации с компрессором 270, причем управляющее устройство открывает клапаны V3, V5, V6, V8, V10 и V12, закрывает остальные клапаны, и приводит в действие вакуумный насос 260 и компрессор 270 для перемещения охлажденного газообразного водорода в сосуд 280 использованного газообразного водорода. Откачку предпочтительно осуществляют до тех пор, пока внутри пространства 120 печи не будет определено давление не выше 0,5 бар или даже не выше 0,3 бар.

Так как пространство 120 печи является закрытым, газообразный водород, изъятый из системы, представляет собой только тот, что был использован в химической реакции восстановления, а остальной газообразный водород - это тот, что был необходим для поддержания баланса газообразного водорода / водяного пара в пространстве 120 печи на этапе основного нагрева. Откачанный газообразный водород полностью пригоден для порционной переработки новой шихты подлежащего восстановлению металлического материала.

На следующем этапе пространство 120 печи открывают, например, путем разблокирования крепежных средств 111 и открытия верхней части 110. Контейнер 140 удаляют и заменяют контейнером с новой порцией загружаемого подлежащего восстановлению металлического материала.

На следующем этапе удаленный восстановленный материал может быть помещен в инертную атмосферу, например, в азотную атмосферу, во избежание повторного окисления при транспортировке и хранении.

Например, восстановленный металлический материал можно поместить в мягкий или жесткий транспортный контейнер, заполненный инертным газом.

Несколько таких мягких или жестких контейнеров можно поместить в транспортный контейнер с последующим заполнением его пространства вокруг данных мягких или жестких контейнеров инертным газом. Далее восстановленный металлический материал можно транспортировать без риска повторного окисления.

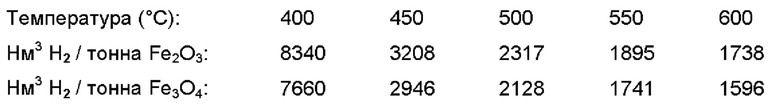

В нижеследующей таблице представлено приблизительное равновесие между газообразным водородом Н2 и водяным паром H2O при разных температурах внутри пространства 120 печи:

Под атмосферным давлением, приблизительно 417 м3 газообразного водорода Н2 необходимо для восстановления 1000 кг Fe2O3, и приблизительно 383 м3 газообразного водорода Н2 необходимо для восстановления 1000 кг Fe3O4.

Ниже в таблице указано количество газообразного водорода, необходимое для восстановления 1000 кг Fe2O3 и Fe3O4 соответственно под атмосферным давлением и в открытой (известной) системе, но при разных температурах:

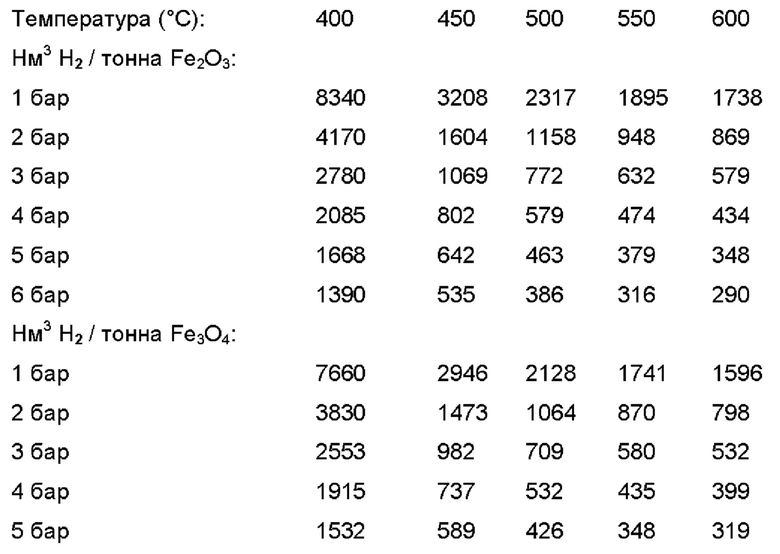

Ниже в таблице указано количество газообразного водорода, необходимое для восстановления 1000 кг Fe2O3 и Fe3O4 соответственно под разными давлениями и при разных температурах:

Как раскрыто выше, этап основного нагрева согласно настоящему изобретению предпочтительно выполняют до достижения высокого давления и высокой температуры. Было установлено, что в течение большей части этапа основного нагрева предпочтительно использовать комбинацию температуры нагретого газообразного водорода по меньшей мере 500°С и давления в пространстве 120 печи по меньшей мере 5 бар.

Выше были раскрыты предпочтительные варианты осуществления. При этом специалисту будет понятно, что в раскрытые варианты осуществления могут быть внесены изменения без отступления от основной идеи изобретения.

Например, печь 100 может иметь иные геометрические параметры в зависимости от заданных предварительных условий.

Теплообменник 160 раскрыт в виде трубчатого теплообменника. Было установлено, что данный тип является особенно предпочтительным, однако следует понимать, что возможно использование газо-газовых теплообменников / конденсаторов иных типов. Теплообменник 240 может иметь любую подходящую конфигурацию.

Избыточное тепло от охлаждаемого газообразного водорода также можно использовать в других процессах, где нужна тепловая энергия.

В качестве подлежащего восстановлению металлического материала в раскрытии указаны оксиды железа. При этом предлагаемые способ и система также могут найти применение для восстановления таких металлических материалов, как вышеуказанные оксиды металлов, например, Zn и Pb, парообразование в которых происходит при температурах ниже приблизительно 600°С.

Предлагаемые принципы прямого восстановления также можно использовать для металлических материалов, температуры восстановления которых выше, чем для железной руды, с соответствующими доработками конструкции печи 100, например, в части используемых конструкционных материалов.

Таким образом, изобретение не ограничено раскрытыми вариантами осуществления и в него могут быть внесены изменения без отступления от объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ПРЯМОВОССТАНОВЛЕННОГО МЕТАЛЛА | 2020 |

|

RU2810184C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯМОВОССТАНОВЛЕННОГО МЕТАЛЛА | 2020 |

|

RU2810464C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРЯМОВОССТАНОВЛЕННОГО НАУГЛЕРОЖЕННОГО МЕТАЛЛА | 2020 |

|

RU2828712C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179546C1 |

| СИСТЕМА И СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ | 2020 |

|

RU2771424C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

| Способ прямого восстановления железа при использовании высокосернистого газа | 1980 |

|

SU978735A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2007 |

|

RU2394680C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179965C1 |

| СОВМЕЩЕННЫЙ СПОСОБ ПРОИЗВОДСТВА ВОДОРОДА И ВОДЫ | 2013 |

|

RU2551367C1 |

Изобретение относится к металлургии и может быть использовано для получения прямовосстановленного металлического материала. На этапе (а) загружают подлежащий восстановлению металлический материал в пространство первой печи, на этапе (b) откачивают имеющуюся атмосферу из первой печи для создания разрежения внутри пространства первой печи, на этапе (с) основного нагрева, подводят тепло и первый газообразный водород в пространство первой печи для нагрева нагретым первым газообразным водородом загруженного металлического материала до температуры, достаточно высокой для восстановления присутствующих в металлическом материале оксидов металлов, что приводит к образованию водяного пара. На этапе (d) осуществляют конденсацию и сбор образовавшегося на этапе (с) водяного пара в конденсаторе под загруженным металлическим материалом. Подвод первого газообразного водорода на этапе (с) осуществляют без рециркуляции первого газообразного водорода. Последующий этап охлаждения загруженного материала, на котором осуществляют поглощение тепловой энергии из загруженного материала первым газообразным водородом, и на котором осуществляют, путем теплообмена, передачу тепловой энергии от первого газообразного водорода второму газообразному водороду, предназначенному для использования во второй печи для получения металлического материала. Изобретение позволяет управлять процессом прямого восстановления металлической руды в регулируемой водородной атмосфере с получением прямовосстановленного губчатого железа. 2 н. и 18 з.п. ф-лы, 3 табл., 5 ил.

1. Способ получения прямовосстановленного металлического материала, включающий в себя этапы, на которых:

a) загружают подлежащий восстановлению металлический материал в пространство (120) первой печи (220);

b) откачивают имеющуюся атмосферу из пространства (120) первой печи для создания разрежения внутри пространства (120) первой печи;

c) подводят, на этапе основного нагрева, тепло и первый газообразный водород в пространство (120) первой печи для нагрева нагретым первым газообразным водородом загруженного металлического материала до температуры, достаточно высокой для восстановления присутствующих в металлическом материале оксидов металлов, что, в свою очередь, приводит к образованию водяного пара; и

d) осуществляют конденсацию и сбор образовавшегося на этапе с) водяного пара в конденсаторе (160) под загруженным металлическим материалом;

отличающийся тем, что подвод указанного первого газообразного водорода на этапе с) осуществляют без рециркуляции первого газообразного водорода, причем способ дополнительно включает в себя последующий этап охлаждения загруженного материала, на котором осуществляют поглощение тепловой энергии из загруженного материала указанным первым газообразным водородом, и на котором осуществляют, путем теплообмена, передачу тепловой энергии от указанного первого газообразного водорода второму газообразному водороду, предназначенному для использования во второй печи (210) для получения прямовосстановленного металлического материала.

2. Способ по п. 1, отличающийся тем, что этапы с) и d) выполняют по меньшей мере до тех пор, пока внутри пространства (120) печи не будет достигнуто избыточное давление первой водородной атмосферы, причем из пространства (120) печи не откачивают первый газообразный водород до тех пор, пока не будет достигнуто указанное избыточное давление.

3. Способ по п. 1 или 2, отличающийся тем, что количество материала, загружаемого на этапе а) составляет не более 50 тонн, предпочтительно не более 25 тонн, предпочтительно от 5 до 10 тонн такого материала.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что способ предусматривает использование одновременно нескольких печей (210, 220) для получения прямовосстановленного металлического материала, причем остаточное тепло от порции загруженного материала в первой такой печи (220) используют для предварительного нагрева второй такой печи (210).

5. Способ по любому из предыдущих пунктов, отличающийся тем, что загружаемый материал представляет собой железорудные комки, причем пространство (120) первой печи связано с системой производства железорудных комков, причем указанную загрузку металлического материала в пространство (120) первой печи осуществляют путем автоматического перемещения контейнеров (140) металлического материала по замкнутому контуру из системы производства железорудных комков в пространство (120) печи; выполняют с контейнерами этапы с) и d); извлекают их из пространства (120) первой печи; и возвращают их в систему производства железорудных комков.

6. Способ по п. 5, отличающийся тем, что способ предусматривает использование контейнеров (140) в количестве, большем количества печей (210, 220).

7. Способ по любому из предыдущих пунктов, отличающийся тем, что способ включает в себя несколько циклов выполнения этапов а) - d), причем в первом цикле указанный первый газообразный водород получают из первого сосуда (290) свежего газообразного водорода, а в последующем цикле указанный первый газообразный водород получают из второго сосуда (280) повторно используемого газообразного водорода.

8. Способ по п. 7, отличающийся тем, что указанный повторно используемый газообразный водород по мере необходимости дополняют свежим газообразным водородом из указанного первого сосуда (290).

9. Способ по любому из предыдущих пунктов, отличающийся тем, что на указанном этапе охлаждения загруженного материала циркуляцию указанного первого газообразного водорода осуществляют по замкнутому контуру.

10. Способ по любому из предыдущих пунктов, отличающийся тем, что этап с) дополнительно содержит, на этапе предварительного нагрева, подвод тепла и указанного первого газообразного водорода в пространство (120) печи для нагрева нагретым первым газообразным водородом загруженного металлического материала до температуры выше температуры кипения содержащейся в металлическом материале воды, в результате чего происходит испарение указанной содержащейся воды.

11. Способ по любому из предыдущих пунктов, отличающийся тем, что откачку на этапе b) осуществляют таким образом, чтобы внутри пространства (120) печи было достигнуто давление не выше 0,5 бар.

12. Способ по любому из предыдущих пунктов, отличающийся тем, что указанный первый газообразный водород для подвода на этапе с) предварительно нагревают в теплообменнике (160), причем теплообменник (160) выполнен с возможностью передачи тепловой энергии от водяного пара первому газообразному водороду, предназначенному для подвода на этапе с).

13. Способ по любому из предыдущих пунктов, отличающийся тем, что этап основного нагрева на этапе с) и конденсацию на этапе d) осуществляют до тех пор, пока не будет достигнуто предварительно заданное давление.

14. Способ по любому из пп. 1-12, отличающийся тем, что этап основного нагрева на этапе с) и конденсацию на этапе d) осуществляют до тех пор, пока не будет достигнуто стационарное состояние с точки зрения отсутствия дальнейшей необходимости подвода дополнительного первого газообразного водорода для поддержания достигнутого стационарного давления газа внутри пространства (120) печи.

15. Способ по любому из предыдущих пунктов, отличающийся тем, что этап основного нагрева на этапе с) и конденсацию на этапе d) осуществляют до тех пор, пока не будет достигнута предварительно заданная температура загруженного подлежащего восстановлению металлического материала.

16. Способ по любому из предыдущих пунктов, отличающийся тем, что во время выполнения этапа с) имеет место нисходящий чистый поток водяного пара через загруженный металлический материал.

17. Способ по любому из предыдущих пунктов, отличающийся тем, что дополнительно включает в себя этапы, на которых:

e) после завершения этапов с) и d), охлаждают первую газообразную водородную атмосферу до температуры не выше 100°С; и

f) после завершения этапа е), откачивают первую газообразную водородную атмосферу из пространства (120) печи и собирают первый газообразный водород откачанной первой газообразной водородной атмосферы.

18. Способ по любому из предыдущих пунктов, отличающийся тем, что дополнительно включает в себя этап, на котором:

g) хранят и/или транспортируют восстановленный металлический материал в инертной атмосфере.

19. Способ по любому из предыдущих пунктов, отличающийся тем, что этапы с) и d) выполняют в течение по меньшей мере 0,25 часа.

20. Система (100; 200) получения прямовосстановленного металлического материала, содержащая:

вторую печь (210) и первую печь (220), причем первая печь (220) содержит закрытое пространство (120) печи, в свою очередь выполненное с возможностью вмещения загружаемого подлежащего восстановлению металлического материала;

средство (260) откачки атмосферы, выполненное с возможностью откачки имеющейся атмосферы из пространства (120) печи для создания разрежения внутри пространства (120) печи;

средство подвода тепла и водорода (121; 280, 290), выполненное с возможностью подвода тепла и первого газообразного водорода в пространство (120) печи;

управляющее устройство (201), выполненное с возможностью управления, на этапе основного нагрева, средством (121; 280, 290) подвода тепла и водорода для нагрева нагретым первым газообразным водородом загруженного металлического материала до температуры, достаточно высокой для восстановления присутствующих в металлическом материале оксидов металлов, что, в свою очередь, приводит к образованию водяного пара; и

средство (160, 161) охлаждения и сбора, расположенное под загруженным металлическим материалом, выполненное с возможностью конденсации и сбора водяного пара,

отличающаяся тем, что управляющее устройство (201) выполнено с возможностью управления средством (121; 280, 290) подвода тепла и водорода для подвода указанного первого газообразного водорода без рециркуляции первого газообразного водорода, причем система (100; 200) дополнительно содержит механизм охлаждения загруженного материала, выполненный с возможностью последующего охлаждения загруженного материала, причем механизм охлаждения загруженного материала выполнен с возможностью поглощения тепловой энергии из загруженного материала указанным первым газообразным водородом, причем механизм охлаждения загруженного материала выполнен с возможностью передачи, за счет теплообмена, тепловой энергии от указанного первого газообразного водорода второму газообразному водороду, предназначенному для использования во второй печи (210) для получения прямовосстановленного металлического материала.

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ПЛАВКИ И РАЗЛИВКИ МЕТАЛЛОВ В ГАРНИССАЖНЫХ | 0 |

|

SU382078A1 |

| JP 04254796 A, 10.09.1992 | |||

| CN 0207130292 U, 23.03.2018 | |||

| WO 2012091422 A2, 05.07.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ | 1991 |

|

RU2033431C1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ СОДЕРЖАЩЕГО ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 1995 |

|

RU2122035C1 |

Авторы

Даты

2023-12-19—Публикация

2020-03-31—Подача