Настоящее изобретение относится к способу и устройству для производства прямовосстановленного и науглероженного металла и, в частности, прямовосстановленного железа (также известного как губчатое железо), которое также науглероживается. В частности, настоящее изобретение относится к прямому восстановлению металлической руды в контролируемой атмосфере водорода для получения такого прямовосстановленного металла, а также к предоставлению углеродсодержащего газа как части того же процесса науглероживания восстановленного металлического материала.

Производство прямовосстановленного металла с использованием водорода в качестве восстановителя хорошо известно само по себе. Например, в SE 7406174-8 и SE 7406175-5 описаны способы, в которых шихта металлической руды подвергается воздействию водородной атмосферы, протекающей мимо шихты, которая в результате восстанавливается с образованием прямовосстановленного металла.

Кроме того, в шведской заявке SE 1950403-4, которая не была опубликована на дату приоритета настоящей заявки, раскрыт способ прямого восстановления металлического материала в закрытой атмосфере водорода.

Настоящее изобретение в частности применимо в случае периодической загрузки и обработки материала, подлежащего восстановлению и науглероживанию.

Существует несколько проблем предшествующего уровня техники, включая эффективность в отношении тепловых потерь, а также использование газообразного водорода. Существует также проблема контроля, поскольку необходимо определить, когда процесс восстановления завершен.

Кроме того, известные способы науглероживания металлического материала включают использование окиси углерода в качестве источника науглероживающего углерода. Это приводит к образованию и выделению диоксида углерода и, как правило, также к образованию окиси углерода.

Следовательно, было бы желательно получить термически и энергетически эффективный способ прямого восстановления и науглероживания металлического материала, который не приводит к выбросу в атмосферу окиси или диоксида углерода.

Настоящее изобретение решает вышеописанные проблемы.

Таким образом, изобретение относится к способу получения прямовосстановленного металлического материала, включающему стадии: а) загрузки металлического материала, подлежащего восстановлению, в пространство печи; b) откачивания существующей атмосферы из пространства печи для достижения давления газа менее чем 1 бар внутри пространства печи; с) подачи тепла и газообразного водорода в пространство печи, так что нагретый газообразный водород нагревает загруженный металлический материал до температуры, достаточно высокой, чтобы оксиды металлов, присутствующие в металлическом материале, восстанавливались, в свою очередь, вызывая образование водяного пара, где подачу газообразного водорода проводят так, чтобы внутри пространства печи создавалось давление более 1 бар; и d) перед откачиванием газов из пространства печи обратно до атмосферного давления, конденсирования и сбора водяного пара, образующегося на стадии с, в конденсатор под загруженным металлическим материалом; где способ отличается тем, что способ дополнительно включает стадию е) перед откачиванием газов из пространства печи обратно до атмосферного давления, подачи углеродсодержащего газа в пространство печи, так, чтобы нагретый и восстановленный металлический материал науглероживался указанным углеродсодержащим газом.

Изобретение также относится к системе для производства прямовосстановленного металлического материала, содержащей закрытое пространство печи, предназначенное для приема загружаемого металлического материала, подлежащего восстановлению; средства для откачивания атмосферы, предназначенные для откачивания существующей атмосферы из пространства печи, чтобы достичь давления газа менее 1 бар внутри пространства печи; средства для подачи тепла и водорода, предназначенные для подачи тепла и газообразного водорода в пространство печи; устройство управления, предназначенное для управления средствами подачи тепла и водорода таким образом, чтобы нагретый газообразный водород нагревал загруженный металлический материал до температуры, достаточно высокой, чтобы оксиды металлов, присутствующие в металлическом материале, восстанавливались, в свою очередь, вызывая образование водяного пара, где подача газообразного водорода осуществляется таким образом, чтобы внутри пространства печи создавалось давление более 1 бар; и средства охлаждения и сбора, расположенные под загруженным металлическим материалом, предназначенные для конденсации и сбора водяного пара перед откачкой газов из пространства печи обратно до атмосферного давления, где система отличается тем, что система дополнительно содержит средство подачи углеродсодержащего газа, предназначенное для подачи углеродсодержащего газа в пространство печи, и тем, что устройство управления предназначено для управления средствами подачи углеродсодержащего газа для подачи углеродсодержащего газа перед откачкой газов из пространства печи обратно до атмосферного давления, так что нагретый и восстановленный металлический материал науглероживается упомянутым углеродсодержащим газом.

Далее изобретение будет подробно описано со ссылкой на иллюстративные варианты осуществления изобретения и прилагаемые чертежи, на которых:

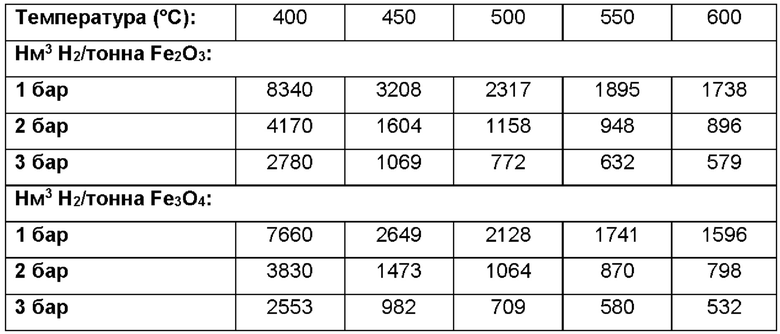

Фигура 1а представляет поперечное сечение упрощенной печи для использования в системе по настоящему изобретению по время первого режима работы;

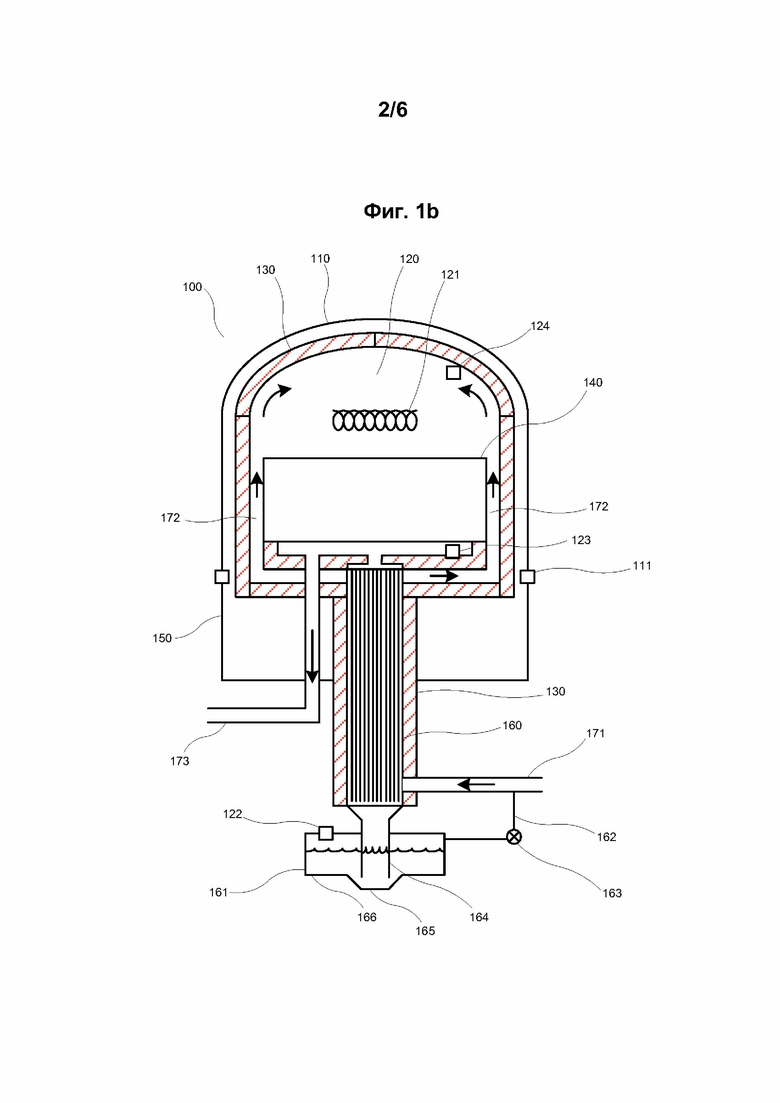

Фигура 1b представляет поперечное сечение упрощенной печи, показанной на фигуре 1а, во время второго режима работы;

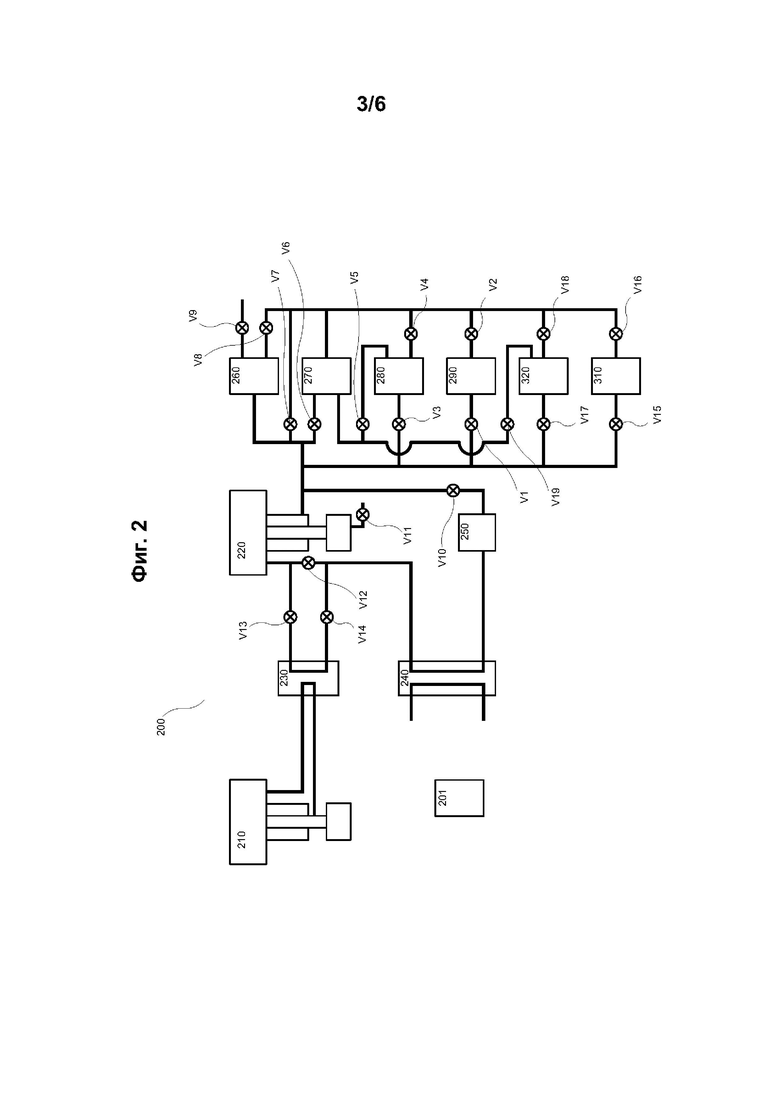

Фигура 2 представляет схематический обзор системы по настоящему изобретению;

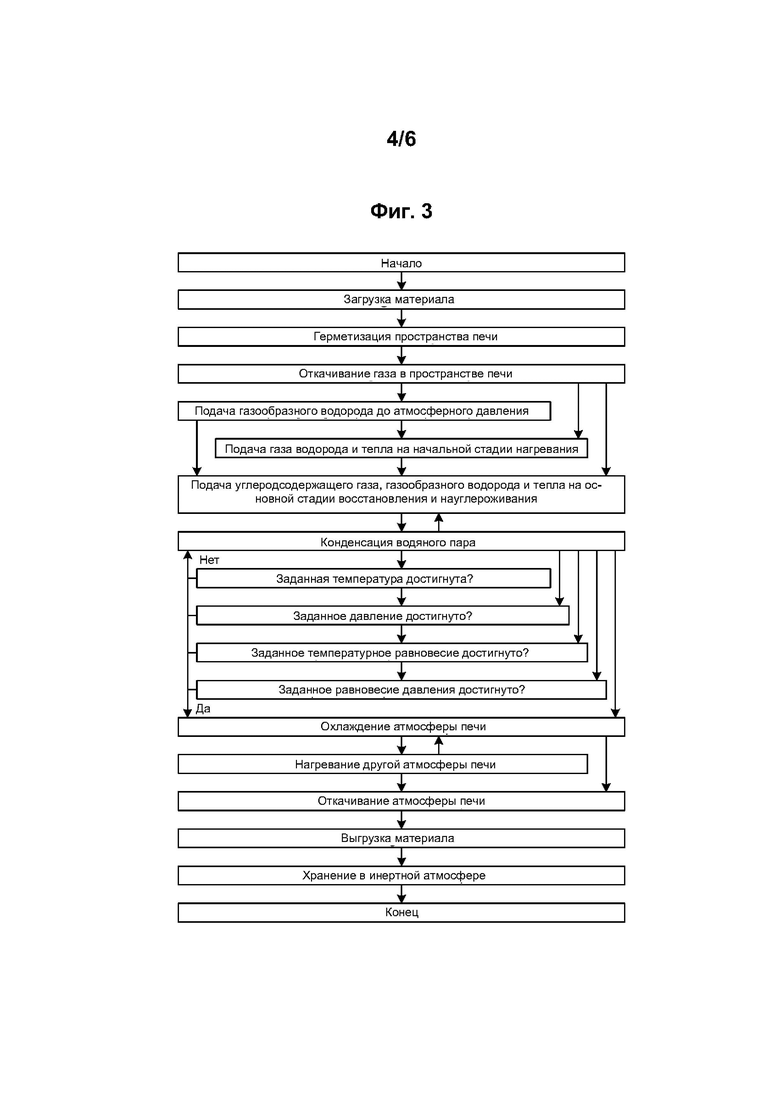

Фигура 3 представляет блок-схему способа по настоящему изобретению;

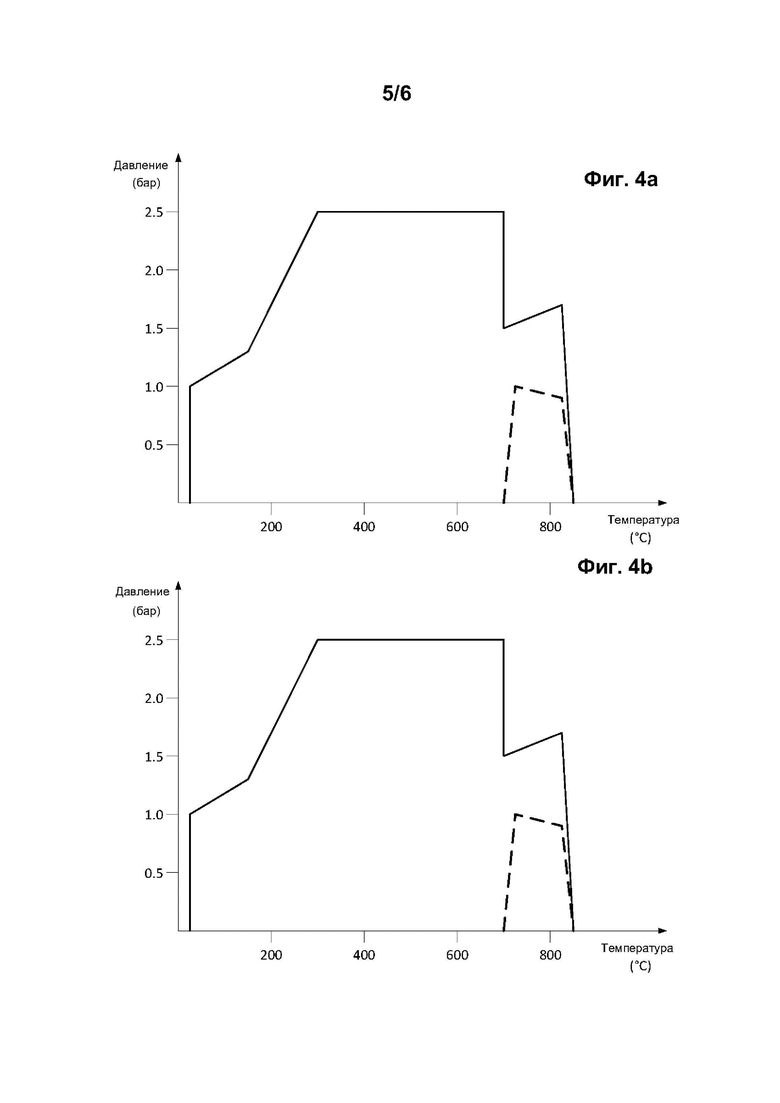

Фигура 4а представляет схематическую диаграмму, показывающую возможную зависимость между парциальным давлением Н2, парциальным давлением науглероживающего газа и температурой в нагретом пространстве печи по первому варианту осуществления настоящего изобретения;

Фигура 4b представляет схематическую диаграмму, показывающую возможную зависимость между парциальным давлением Н2, парциальным давлением науглероживающего газа и температурой в нагретом пространстве печи по второму варианту осуществления настоящего изобретения;

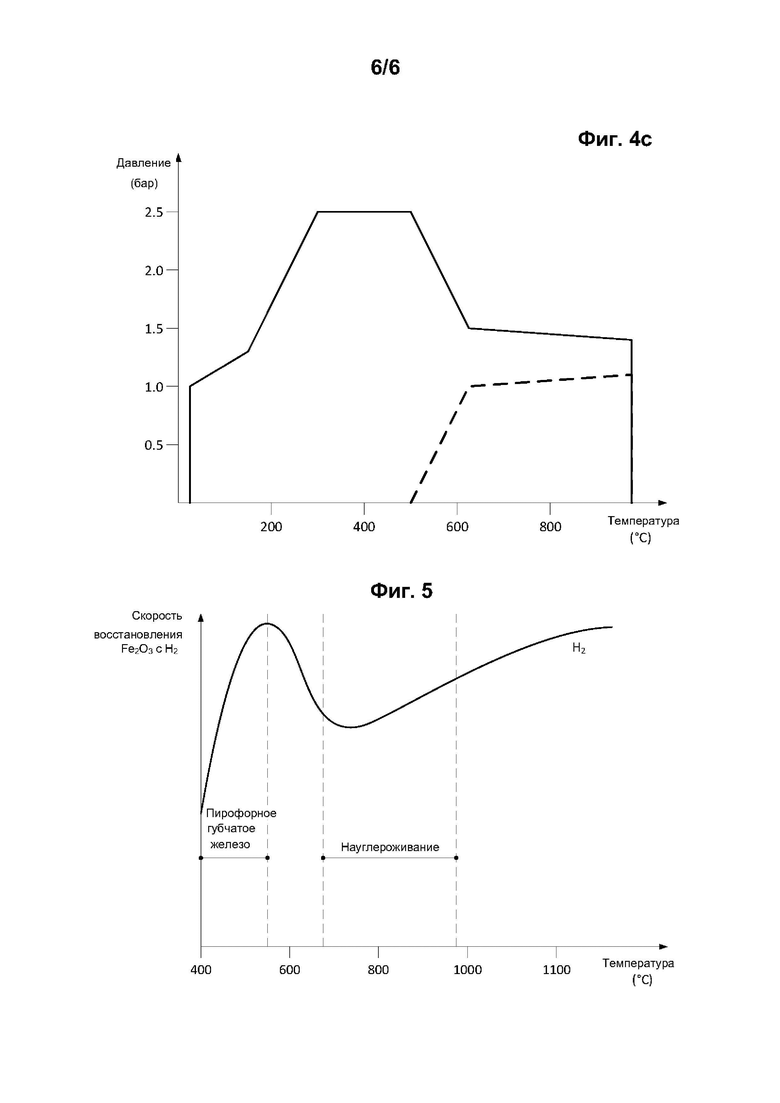

Фигура 4с представляет схематическую диаграмму, показывающую возможную зависимость между парциальным давлением Н2, парциальным давлением науглероживающего газа и температурой в нагретом пространстве печи по третьему варианту осуществления настоящего изобретения; и

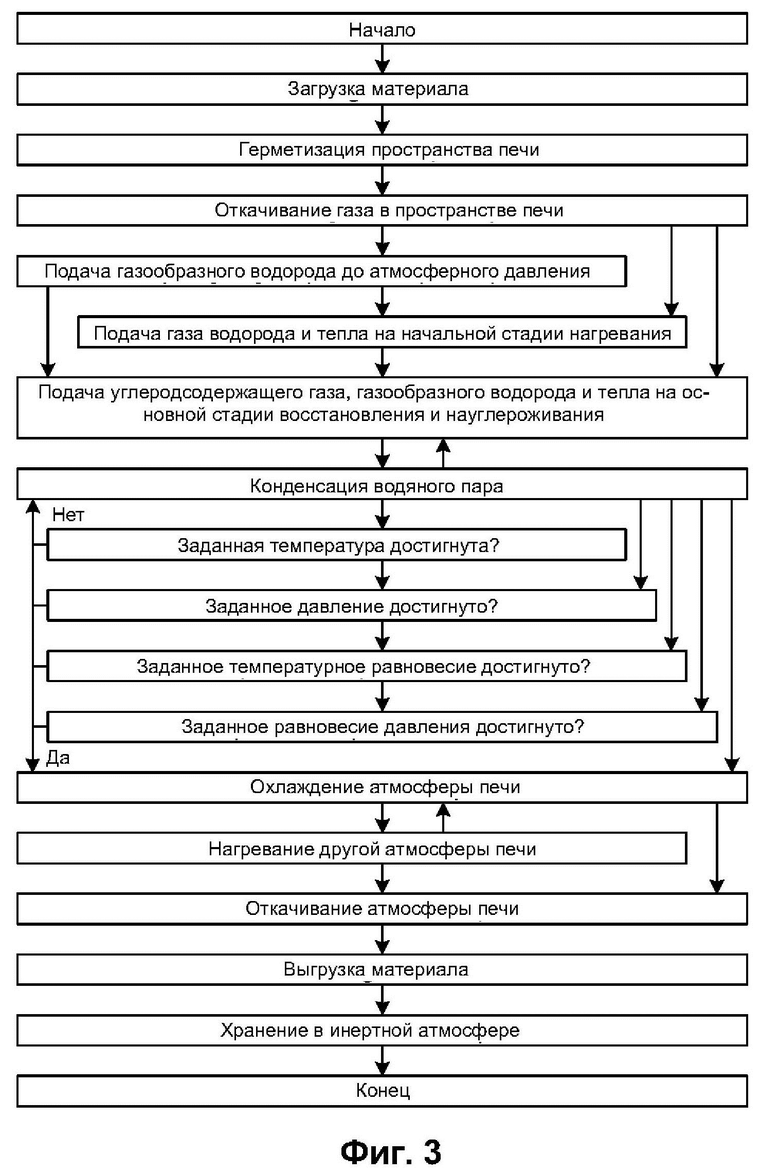

Фигура 5 представляет график, показывающий восстановительную способность Н2 по отношению к металлическому материалу, подлежащему восстановлению, в зависимости от температуры.

Фигуры 1а и 1b имеют одинаковые номера позиций для одних и тех же частей.

Таким образом, на фигурах 1а и 1b показана печь 100 для производства прямовосстановленного и науглероженного металлического материала. На фигуре 2 показаны две такие печи 210, 220. Печи 210, 220 могут быть идентичны печи 100 или отличаться в деталях. Однако необходимо понимать, что все, что здесь сказано относительно печи 100, в равной степени применимо к печам 210 и/или 220, и наоборот.

Кроме того, понятно, что все, что здесь сказано относительно настоящего способа, в равной степени применимо к настоящей системе 200 и/или печи 100; 210, 220 и наоборот.

Печь 100 сама по себе имеет много общего с печами, описанными в SE 7406174-8 и SE 7406175-5, и в этих документах делается ссылка на возможные детали дизайна. Однако важным отличием этих печей от настоящей печи 100 является то, что настоящая печь 100 не предназначена для работы таким образом, чтобы газообразный водород рециркулировал через печь 100 и обратно в сборную емкость, расположенную снаружи печи 100, и, в частности, не таким образом, чтобы газообразный водород рециркулировал из печи 100 (или нагретого пространства печи 120) и затем обратно в печь 100 (или нагретое пространство печи 120) в ходе одной и той же периодической обработки загруженного материала, подлежащего восстановлению.

Вместо этого, как будет видно из приведенного ниже описания, печь 100 выполнена с возможностью периодического восстановления и науглероживания одной загрузки материала за один раз, и для работы во время такой отдельной периодической обработки в виде закрытой системы, в том смысле, что газообразный водород подают в печь 100, но не удаляют из нее во время периодического процесса восстановления и науглероживания; и что углеродсодержащий газ подают в печь 100, но не удаляют из нее во время периодического процесса восстановления и науглероживания.

Это означает, что количество газообразного водорода, присутствующего внутри печи 100, всегда увеличивается во время процесса восстановления. После завершения восстановления, газообразный водород, конечно же, откачивается из печи 100, но рециркуляция газообразного водорода во время восстановления не происходит. В некоторых вариантах осуществления, как станет ясно в дальнейшем, соответствующее также справедливо и для углеродсодержащего газа.

Таким образом, печь 100 является частью закрытой системы, включающей нагретое пространство печи 120, в котором создается давление, например, до давления более 1 бар, например, до давления, по меньшей мере, 1,5 бар или, по меньшей мере, 2 бар, или, по меньшей мере, 3 бар, или, по меньшей мере, 4 бар, или, по меньшей мере, 5 бар, или даже, по меньшей мере, 6 бар. В любом случае пространство печи 120 сконструировано таким образом, чтобы выдерживать описанные здесь рабочие давления. Верхняя часть 110 печи 100 имеет форму колокола. Она может открываться для загрузки обрабатываемого материала и может быть газонепроницаемо закрыта с помощью крепежных средств 111. Пространство печи 120 герметизировано огнеупорным материалом, например кирпичным материалом 130.

Если не указано иное, термин «давление» в настоящем документе относится к общему давлению газа, в частности, внутри пространства печи 120, в отличие от «парциального давления», относящегося к парциальному давлению конкретного газа.

Кроме того, поскольку атмосферное давление составляет примерно 1 бар, выражение "давление более 1 бар" и "давление выше атмосферного давления" имеют одинаковое значение. Соответственно, выражение "давление менее 1 бар" и "давление ниже атмосферного давления» также имеют одинаковые значения.

Пространство печи 120 выполнено с возможностью нагревания с применением одного или нескольких нагревательных элементов 121. Предпочтительно, нагревательные элементы 121 представляют собой электрические нагревательные элементы. Однако также могут использоваться радиаторные трубки для сжигания или подобные топливно-нагревательные элементы. Нагревательные элементы 121, однако, не производят каких-либо газообразных продуктов сгорания, которые непосредственно химически взаимодействуют с пространством печи 120, которое для настоящих целей должно поддерживаться под химическим контролем. Предпочтительно, чтобы единственное газообразное вещество, поступающее в пространство печи во время нижеописанного основного процесса нагрева, являлось газообразным водородом и любой углеродсодержащий газ, используемый в качестве источника углерода для науглероживания металлического материала.

Нагревательные элементы 121 предпочтительно могут быть изготовлены из жаропрочного металлического материала, такого как сплав молибдена.

Дополнительные нагревательные элементы также могут быть расположены в нагреваемом пространстве печи 120. Например, нагревательные элементы, аналогичные элементам 121, могут быть представлены на боковых стенках пространства печи 120, например, на высоте, соответствующей загружаемому материалу или, по меньшей мере, емкости 140. Такие нагревательные элементы могут способствовать нагреву не только газа, но и загруженного материала за счет теплового излучения.

Печь 100 также содержит нижнюю часть 150, образующую герметичную емкость вместе с верхней частью 110, когда печь закрыта с помощью крепежных средств 111.

Емкость 140 для обрабатываемого материала (восстановления и науглероживания) находится в нижней части 150 печи 100. Емкость 140 может быть установлена с поддержкой на огнеупорном полу пространства печи 120 таким образом, чтобы газ мог проходить под емкостью 140, например, вдоль открытых или закрытых каналов 172, образованных в указанном поле, где указанные каналы 172 проходят от входного трубопровода 171 для газообразного водорода и углеродсодержащего газа, например, из центральной части пространства печи 120 на указанном поде печи, радиально наружу к радиальной периферии пространства печи 120 и затем вверх к верхней части пространства печи 120. См. стрелки потока, указанные на фигуре 1а, для этих потоков во время описанного ниже начальной стадии и основной стадии восстановления и науглероживания.

Емкость 140 предпочтительно имеет открытую конструкцию, что означает, что газ может свободно проходить, по меньшей мере, через низ/дно емкости 140. Этого можно добиться, например, путем образования отверстий в дне емкости 140.

Перерабатываемый материал содержит оксид металла, предпочтительно оксид железа, такой как Fe2O3 и/или Fe3O4. Материал может быть гранулированным, например, в виде гранул или шариков. Одним из подходящих материалов для загрузки для периодического восстановления являются шарики прокатанной железной руды, которые были прокатаны в воде до диаметра шарика около 1-1,5 см. Если такая железная руда дополнительно содержит оксиды, которые испаряются при температурах ниже конечной температуры загружаемого материала в настоящем способе, такие оксиды могут конденсироваться в конденсаторе 160 и легко собираться в виде порошка. Такие оксиды могут включать оксиды металлов, такие как оксиды Zn и Pb.

Преимущественно, пространство печи 120 не загружается очень большими количествами материала, подлежащего восстановлению. Каждую печь 100 предпочтительно загружают максимум 50 тоннами, например, максимум 25 тоннами, например, между 5 и 10 тоннами, в каждой партии. Эта загрузка может храниться в одной единственной емкости 140 внутри пространства печи 120. В зависимости от требований к пропускной способности несколько печей 100 могут использоваться параллельно, и остаточное тепло от партии в одной печи 220 затем может использоваться для предварительного нагрева другой печи 210 (см. фигуру 2 и ниже).

Это дает систему 200, подходящую для установки и использования непосредственно на горнодобывающей площадке, не требующую дорогостоящей транспортировки руды перед восстановлением. Вместо этого можно производить прямовосстановленный и науглероженный металлический материал на месте, упаковывать в защитной атмосфере и транспортировать в другое место для дальнейшей обработки.

Следовательно, в случае прокатанных в воде шариков железной руды, предполагается, что печь 100 может быть установлена в соединении с системой производства шариков из железной руды, так что загрузка металлического материала в печь 100 в емкость 140 может производиться полностью автоматизированным способом, где емкости 140 автоматически циркулируют из системы производства шариков из железной руды в систему 100 и обратно, заполняясь шариками из железной руды, подлежащими восстановлению и науглероживанию; вводятся в пространство печи 120; подвергаются восстановлению и науглероживанию водородом/теплом/углеродосодержащим газом, описанным в настоящем документе; удаляются из пространства печи 120 и опорожняются; возвращаются в систему производства шариков из железной руды; снова заполняются; и так далее. Можно использовать больше емкостей 140, чем печей 100, так, что при каждой смене партии восстановленная и науглероженная шихта в конкретной емкости немедленно заменяется в печи 100 другой емкостью, содержащей материал, еще не восстановленный и не науглероженный. Такая большая система, например, на руднике, может быть реализована полностью автоматизированной, а также очень гибкой с точки зрения пропускной способности, с использованием нескольких меньших печей 100, а не одной очень большой печи.

Под емкостью 140, печь 100 содержит теплообменник 160 типа газ-газ, который, предпочтительно может, представлять собой трубчатый теплообменник, известный сам по себе. Теплообменник 160 предпочтительно представляет собой теплообменник противоточного типа. К теплообменнику 160, расположенному ниже теплообменника 160, присоединен закрытый желоб 161 для сбора и размещения конденсированной воды из теплообменника 160. Желоб 161 также сконструирован таким образом, чтобы выдерживать рабочее давление пространства печи 120 газонепроницаемым образом.

Теплообменник 160 соединен с пространством печи 120, так что холодные/охлажденные газы, предпочтительно поступающие в пространство печи 120, проходят теплообменник 160 по расположенным снаружи/периферийно теплообменным трубкам и далее по указанным каналам 172 до нагревательного элемента 121. Затем нагретые газы, выходящие из пространства печи 120, после прохождения и нагрева загружаемого материала (см. ниже), проходят через теплообменник 160 через расположенные внутри/центрально теплообменные трубки, тем самым нагревая указанные холодные/охлажденные газы. Следовательно, входящие газы нагревают входящие газы как за счет теплопередачи из-за разницы температур между ними, так и за счет теплоты конденсации водяного пара, содержащегося в выходящих газах, эффективно нагревая входящие газы.

Образовавшийся водяной конденсат от выходящих газов собирается в желобе 161.

Печь 100 может содержать набор датчиков температуры и/или давления в желобе 161 (122); на дне пространства печи 120, например, под емкостью 140 (123) и/или в верхней части пространства печи 120 (124). Эти датчики могут использоваться блоком управления 201 для управления процессом восстановления и науглероживания, как будет описано ниже.

171 означает входной трубопровод для нагревающего/охлаждающего газа. 173 означает выходной трубопровод для отработанного охлаждающего газа.

Между желобом 161 и входным трубопроводом 171 может быть канал уравновешивания избыточного давления 162 с клапаном 163. В случае, когда заранее определенная разница давления, такая как разница давления, по меньшей мере, 1 бар, создается в желобе 161 из-за больших количеств воды, протекающей в желоб 161, так, что разница давления может быть частично или полностью выровнена выпуском газа во входной трубопровод 171. Клапан 163 может представлять собой простой клапан избыточного давления, установленный таким образом, чтобы открываться, когда давление в желобе 161 выше, чем указанная предварительно определенная разница давления по отношению к давлению в трубопроводе 171. Альтернативно, клапан может управляться устройством управления 201 (ниже) на основе измерения датчика давления 122.

Конденсированная вода может быть направлена из конденсатора/теплообменника 160 вниз в желоб через носок 164 или аналогичный, выливаясь на дно желоба 161, например, в местной нижней точке 165 желоба, предпочтительно, так, чтобы отверстие указанного носка 164 было расположено полностью под основным дном 166 желоба 161, как показано на фигуре 1а. Это уменьшит турбулентность воды в желобе 161, обеспечивая более контролируемые рабочие условия.

Желоб 161 предпочтительно имеет такие размеры, чтобы он мог принимать и вмещать всю воду, образующуюся во время восстановления загруженного материала. Таким образом, размер желоба 161 можно адаптировать к типу и объему одной партии восстановленного материала. Например, при полном восстановления и 1000 кг Fe3O4, в результате образуется 310 литров воды, и при полном восстановлении 1000 кг Fe2O3, в результате образуется 338 литров воды.

На фигуре 2 показана система 200, в которой может использоваться печь типа, показанного на фигуре 1а и 1b. В частности, одна или обе печи 210 и 220 могут быть типа, показанного на фигуре 1а и 1b, или, по меньшей мере, согласно настоящему пункту 1.

230 означает теплообменник типа газ-газ. 240 означает теплообменник типа газ-вода. 250 означает вентилятор. 260 означает вакуумный насос.270 означает компрессор. 280 означает емкость для отработанного газообразного водорода. 290 означает емкость для свежего/неиспользованного газообразного водорода. 310 означает емкость для свежего/неиспользованного углеродсодержащего газа. 320 означает емкость для использованного углеродсодержащего газа, такого как смесь газа типа, хранящегося в емкости 310, и газообразного водорода. V1-V19 означают клапаны.

201 означает устройство управления, которое соединено сдатчиками 122, 123, 124 и клапанами V1-V19, и которое в целом приспособлено для управления описанными в настоящем документе процессами. Устройство управления 201 также может быть подключено к пользовательскому устройству управления, такому как графический пользовательский интерфейс, предоставляемый компьютером (не показан) пользователю системы 200 для контроля и дальнейшего управления.

На фигуре 3 показан способ согласно настоящему изобретению, в котором используется система 100 типа, в целом показанного на фигуре 3, и, в частности, печи 100 типа, в целом изображенного на фигурах 1а и 1b. В частности, способ предназначен для получением прямовосстановленного и науглероженного металлического материала с использованием газообразного водорода в качестве восстанавливающего агента и углеродсодержащего газа в качестве источника углерода для науглероживания.

После такого прямого восстановления и науглероживания, металлический материал может образовывать науглероженный губчатый металл. В частности, металлический материал может представлять собой материал на основе оксида железа, и полученный продукт после прямого восстановления может представлять собой науглероженное губчатое железо. Полученный восстановленный, науглероженный металлический материал затем можно использовать на последующих стадиях способа для производства стали и так далее.

На первой стадии, способ запускается.

На следующей стадии, металлический материал, подлежащий восстановлению, загружается в пространство 120 печи. Эта загрузка может происходить путем помещения загруженной емкости 140 в пространство печи 120 в направлении, показанном на фигуре 1а и 1b, и пространство печи 120 затем может быть закрыто и загерметизировано газонепроницаемым образом с помощью крепежных средств 111.

На последующей стадии, существующая атмосфера откачивается из пространства печи 120, так что внутри пространства печи 120 достигается давление газа менее 1 бар. Необходимо отметить, что такое более низкое давление газа ниже, чем атмосферное давление. Это может происходить за счет того, что клапаны 1-8, 11 и 13-19 закрыты, и клапаны 9-10 и 12 открыты, и вакуумный насос отсасывает и, следовательно, откачивает содержащуюся в пространстве печи 120 атмосферу через трубопровод, проходящий через 240 и 250. Затем клапан 9 может быть открыт, чтобы такие откачанные газы могли вытекать в окружающую атмосферу в случае, если пространство печи 120 заполнено воздухом. Если пространство печи 120 заполнено использованным водородом и/или углеродсодержащим газом, они вместо этого откачиваются в емкость 280 или 320, в зависимости от обстоятельств.

В этом примере, атмосфера печи откачивается через трубопровод 173, даже если понятно, что можно использовать любой другой подходящий выпускной трубопровод, расположенный в печи 100.

На этой стадии откачивания, а также на других стадиях, как описано ниже, устройство управления 201 может использоваться для управления давлением в пространстве печи 120, например, на основе показаний датчиков давления 122, 123 и/или 124.

Откачивание может продолжаться до тех пор, пока в пространстве печи 120 не будет достигнуто давление не более 0,5 бар, предпочтительно, не более 0,3 бар.

На последующей стадии начального нагрева, тепло и газообразный водород подаются в пространство 120 печи. Газообразный водород может подаваться из емкостей 280 и/или 290. Так как печь 100 закрыта, как указано выше, по существу никакой из подаваемого газообразного водорода не будет выделяться во время процесса. Другими словами, потери газообразного водорода (кроме водорода, израсходованного в реакции восстановления) будут очень низкими или даже отсутствовать. Вместо этого будет использоваться только водород, химически израсходованный в реакции восстановления во время процесса восстановления. Кроме того, единственный газообразный водород, который требуется во время процесса восстановления, это необходимое количество для поддержания необходимого давления и химического равновесия между газообразным водородом и водяным паром во время процесса восстановления.

Как упоминалось выше, емкость 290 содержит свежий (неиспользованный) газообразный водород, а емкость 280 содержит газообразный водород, который уже использовался на одной или нескольких стадиях восстановления и с тех пор был собран в системе 200. При первом проведении процесса восстановления, используется только свежий газообразный водород, подаваемый из емкости 290. Во время последующих процессов восстановления используется повторно использованный газообразный водород из емкости 280 (или 320, см. ниже), который дополняется свежим газообразным водородом из емкости 290 по необходимости.

Во время необязательной начальной фазы начальной стадии нагрева, где начальная фаза является фазой подачи газообразного водорода, выполняемой без какой-либо подачи тепла вплоть до давления в пространстве печи 120 примерно 2 бар, клапаны 2, 4-9, 11 и 13-19 закрыты, а клапаны 10 и 12 открыты. В зависимости от того, используется ли свежий или повторно используемый газообразный водород, клапан V1 и/или V3 открыт.

Когда давление внутри пространства печи 120 достигает или приближается к атмосферному давлению (около 1 бар), включается нагревательный элемент 121. Предпочтительно, он представляет собой нагревательный элемент 121, который подает указанное тепло в пространство печи 120 через нагревание подаваемого газообразного водорода, который, в свою очередь, нагревает материал в емкости 140. Предпочтительно, нагревательный элемент 121 расположен в месте, возле которого течет водород/углеродсодержащий газ, подаваемый в пространство печи 120, так что нагревательный элемент 121 будет по существу погружен (полностью или по существу полностью окружен) вновь подаваемым водород/углеродсодержащим газом во время процесса восстановления и науглероживания. Другими словами, тепло может преимущественно подаваться непосредственно к газообразному водороду и/или непосредственно к углеродсодержащему газу, который из них одновременно подается (на указанных начальных или последующих стадиях) в пространство печи 120. На фигуре 1а и 1b показан предпочтительный случай, в котором нагревательный элемент 121 расположен в верхней части пространства печи 120.

Однако автор настоящего изобретения предполагает, что тепло может подаваться в пространство печи 120 другими способами, например, непосредственно к газовой смеси внутри пространства печи 120 в месте, удаленном от того места, где подаваемый водород/углеродсодержащий газ поступает в пространство печи 120. В других примерах, тепло может подаваться к подаваемому водород/углеродсодержащему газу в месте вне пространства печи 120, до того, как нагретый таким образом водород/углеродсодержащий газ будет введен в пространство печи 120.

Во время оставшейся части указанной начальной стадии нагрева, клапаны 5 и 7-19 закрыты, в то время как клапаны 1-4 и 6 управляются устройством управления, вместе с компрессором 270, для достижения контролируемой подачи повторно используемого и/или свежего газообразного водорода, как описано ниже.

Следовательно, во время этой начальной стадии нагрева устройство управления 201 предназначено для управления средствами 121, 280, 290 для подачи тепла и газообразного водорода в пространство печи 120 таким образом, чтобы нагретый газообразный водород нагревал загружаемый металлический материал до температуры выше температуры кипения воды, содержащейся в металлическом материале. В результате, указанная содержащаяся вода испаряется.

На протяжении всей стадии начального нагрева и стадии основного восстановления и науглероживания (см. ниже), газообразный водород медленно подается под управлением устройства управления 201. В результате, будет постоянно присутствовать относительно медленный, но стабильный поток газообразного водорода, вертикально вниз, через загруженный материал. В общем, устройство управления предназначено для непрерывного добавления газообразного водорода, чтобы поддерживать желаемую возрастающую (например, равномерно возрастающую) кривую парциального давления водорода (а также кривую полного давления) внутри пространства печи 120, и, в частности, противодействовать снижению давления в нижних частях пространства печи 120 (и в нижних частях теплообменника 160), возникающему в результате постоянной конденсации водяного пара в теплообменнике 160 (см. ниже). Общее потребление энергии зависит от эффективности теплообменника 160 и, в частности, от его способности передавать тепловую энергию поступающему газообразному водороду как от горячего газа, протекающего через теплообменник 160, так и от теплоты конденсации конденсирующегося водяного пара. В проиллюстрированном случае Fe2O3, теоретическая энергия, необходимая для нагревания оксида, термически восполняемая эндотермической реакцией и восстановлением оксида, составляет примерно 250 кВт/ч на 1000 кг . Для Fe3O4, соответствующее число составляет примерно 260 кВт/ч на 1000 кг Fe3O4.

Важным аспектом настоящего изобретения является отсутствие рециркуляции газообразного водорода во время процесса восстановления. Это обсуждалось на общем уровне выше, но в примере, показанном на фигуре 1а, это означает, что газообразный водород подается, например, через компрессор 270, через входной трубопровод 171 в верхнюю часть пространства печи 120, где нагревается нагревательным элементом 121 и затем медленно проходит вниз, мимо металлического материала, подлежащего восстановлению в емкости 140, далее вниз по через теплообменник 130 и в желоб 161. Однако, не существует доступных выходных отверстий из пространства печи 120 и, в частности, не из желоба 161. Трубопровод 173 закрыт, например, закрыт клапанами V10, V12, V13, V14. Следовательно, подаваемый газообразный водород будет частично потребляться в процессе восстановления, и частично вызывает повышенное давление газа в пространстве печи 120. Затем этот процесс продолжается до тех пор, пока не произойдет полное или желаемое восстановление металлического материала, как будет подробно описано ниже.

Таким образом, нагретый газообразный водород, присутствующий в пространстве печи 120 над загружаемым материалом в емкость 140, посредством медленной подачи газообразного водорода, образующего медленно движущийся вниз газовый поток, опускается к загруженному материалу. Там он будет образовывать газовую смесь с водяным паром из загруженного материала и любым ранее добавленным углеродсодержащим газом (см. ниже).

Полученная смесь горячих газов будет образовывать газовый поток вниз в теплообменник 160 и через него. В теплообменнике 160 затем будет происходить теплообмен тепла от горячего газа, поступающего из пространства печи 120, к холодному вновь полученному водород/углеродосодержащему газу, поступающему из трубопровода 171, при этом последний будет предварительно нагреваться первым. Другими словами, газообразный водород, подаваемый на начальной стадии, а также водород- и/или углеродсодержащий газ, подаваемый на основной стадии восстановления и науглероживания (и/или стадии подачи углерода, см. ниже), предварительно нагревается в теплообменнике 160.

Из-за охлаждения потока горячего газа, водяной пар, содержащийся в охлажденном газе, будет конденсироваться. В результате этой конденсации образуется жидкая вода, которая собирается в желобе 161, но также образуется тепло конденсации. Предпочтительно, чтобы теплообменник 160 также был предназначен для передачи такой тепловой энергии конденсации от сконденсированной воды к холодному водород/углеродсодержащему газу, который подается в пространство печи 120.

Конденсация содержащегося водяного пара также снизит давление горячего газа, протекающего вниз из пространства печи 120, обеспечивая пространство для прохождения большего количества горячего газа вниз через теплообменник 160.

Из-за медленной подачи дополнительного нагретого газообразного водорода и относительно высокой теплопроводности газообразного водорода, загруженный материал относительно быстро, например, в течение 10 минут или меньше, достигает точки кипения жидкой воды, содержащейся в загруженном материале, которая к тому времени должна быть немного выше 100°С. В результате эта содержащаяся жидкая вода будет испаряться, образуя водяной пар, смешивающийся с горячим газообразным водородом.

Конденсация водяного пара в теплообменнике 160 снизит парциальное давление водяного пара на нижнем конце конструкции, в результате чего водяной пар, образующийся в загруженном материале, в среднем будет течь вниз. Дополнительно к этому эффекту, водяной пар также имеет значительно более низкую плотность, чем газообразный водород, с которым он смешивается.

Таким образом, водное содержимое загруженного материала в емкости 140 будет постепенно испаряться, стекать вниз через теплообменник 160, охлаждаться и конденсироваться в нем и подниматься в жидком состоянии в желоб 161.

Предпочтительно, чтобы холодный газообразный водород, подаваемый в теплообменник 160, а также любой подаваемый углеродсодержащий газ имел комнатную температуру или температуру немного ниже комнатной.

Понятно, что эта начальная стадия нагрева, на которой загружаемый материал, таким образом, высушивается от любой содержащейся в нем жидкой воды, является предпочтительной стадией в настоящем способе. В частности, это упрощает производство и предоставление загружаемого материала в виде гранулированного материала, например, в виде прокатанных шариков материала, без необходимости проведения дорогостоящей и сложной стадии сушки перед загрузкой материала в пространство печи 120.

Однако понятно, что можно было бы загрузить уже сухой или высушенный материал в пространство печи 120. В этом случае, начальная стадия нагрева, как описано в настоящем документе, не будет проводиться, и способ сразу же перейдет к основной стадии восстановления и науглероживания (ниже).

Более того, некоторые механизмы этой начальной стадии нагрева были описаны выше со ссылкой как на добавленный газообразный водород, так и на углеродсодержащий газ. Эти механизмы также присутствуют на последующих стадиях основного восстановления и науглероживания (см. ниже). Однако, на начальной стадии нагрева предпочтительно, чтобы углеродсодержащий газ не добавлялся. В частности, предпочтительно, чтобы единственным добавляемым газом во время начальной стадии нагрева был газообразный водород.

В одном варианте осуществления настоящего изобретения, подача газообразного водорода в пространство печи 120 во время указанной начальной стадии нагрева регулируется настолько медленно, что равновесие давления по существу поддерживается на протяжении проведения всей стадии начального нагрева, предпочтительно так, чтобы по существу одинаковое давление преобладало во всем пространстве печи 120 и в не заполненных жидкостью частях желоба 161 все время. В частности, подача газообразного водорода может управляться так, чтобы указанное равновесное давление газа не повышалось или повышалось незначительно, во время начальной стадии нагрева. В этом случае, подача газообразного водорода затем регулируется для увеличения давления в пространстве печи 120 с течением времени только после того, как вся или по существу вся жидкая вода испарится из загруженного материала в емкости 140. Момент времени когда это произошло, например, может быть определен, как изменение вверх наклона кривой зависимости температуры от времени по данным температурного датчика 123 и/или 124, где изменение наклона отмечает точку, в которой по существу вся жидкая вода испарилась, но восстановление еще не началось. Альтернативно, подача газообразного водорода может управляться таким образом, чтобы повышать давление после того как измеренная температура в пространстве печи 120, по данным датчика температуры 123 и/или 124, превысит заданный предел, который может составлять от 100°С до 150°С, например, от 120°С до 130°С.

На последующей основной стадии восстановления и науглероживания, тепло и газообразный водород дополнительно подаются в пространство печи 120 способом, соответствующим подаче во время описанной выше начальной стадии нагрева, так что нагретый газообразный водород нагревает загруженный металлический материал до температуры достаточно высокой для восстановления оксидов металлов, присутствующих в металлическом материале, что, в свою очередь, вызывает образование водяного пара.

Во время этой основной стадии восстановления и науглероживания, дополнительный газообразный водород, следовательно, подается и нагревается при постепенном повышении давления внутри пространства печи 120, так что загружаемый металлический материал, в свою очередь, нагревается до температуры, при которой начинается и поддерживается химическая реакция восстановления.

В примере, показанном на фигурах 1а и 1b, верхний загруженный материал, следовательно, будет нагреваться первым. В случае материала оксида железа, газообразный водород начнет восстанавливать загруженный материал с образованием металлического железа примерно при 350-400°С, образуя пирофитное железо и водный пар по следующим формулам:

Fe2O3+3Н2=2Fe+3Н2О

Fe3O4+4Н2=3Fe+4H2O

Эта реакция является эндотермической и управляется тепловой энергией, подаваемой через горячий газообразный водород, стекающий сверху в пространство печи 120.

Таким образом, как на стадии начального нагрева, так и на стадии основного восстановления и науглероживания, в загружаемом материале образуется водяной пар, который непрерывно конденсируется и собирается в конденсаторе, расположенном под загруженным металлическим материалом. В примере, показанном на фигуре 1а, конденсатор выполнен в виде теплообменника 160.

Согласно изобретению, основная стадия восстановления и науглероживания, включая указанную конденсацию, проводится таким образом, чтобы в пространстве печи 120 создавалось давление более 1 бар по отношению к атмосферному давлению. В частности, газообразный водород подается таким образом, что достигается и поддерживается указанное давление более 1 бар. Необходимо отметить, что такое давление более 1 бар представляет собой давление, превышающее атмосферное давление.

Кроме того, в соответствии с изобретением, способ дополнительно включает стадию подачи углерода, а именно, стадию, на которой углеродсодержащий газ подают в пространство печи 120, так что металлический материал, который был нагрет указанным подаваемым теплом и восстановлен за счет реакции с указанным газообразным водородом, науглероживается указанным углеродсодержащим газом. Такая подачу углеродсодержащего газа проводится как часть указанной основной стадии восстановления и науглероживания, и проводится перед откачкой газов из пространства печи 120 обратно до атмосферного давления в пространстве печи 120. Такое откачивание может проводиться как стадия настоящего способа, как будет объяснено ниже, проводимая, например, как часть подстадии охлаждения материала.

Углеродсодержащим газом может быть любой углеродсодержащий газ, который может вступать в химическую реакцию с восстановленным металлическим материалом с целью его науглероживания. Примеры подходящих углеродсодержащих газов включают различные газообразные (при температурах и давлениях, преобладающих в пространстве печи 120 во время выполнения настоящего способа) углеводороды, такие как метан, этан, пропан, пропен и подобные. Предпочтительно, чтобы углеродсодержащий газ не содержал более чем следовые количества моноксида углерода, так как это будет эффективно предотвращать образование как моноксидом углерода, так и диоксидом углерода, остаточных продуктов после завершения настоящего процесса науглероживания. В частности, предпочтительно, чтобы окись углерода не подавалась в пространство печи 120 на указанной стадии подачи углерода.

Как будет описано и проиллюстрировано ниже, стадия подачи углерода может быть проведена, по меньшей мере, частично, одновременно с подачей газообразного водорода и тепла, описанными выше. В частности, стадия подачи углерода может проводиться как часть указанной основной стадии восстановления и науглероживания.

Как описано выше, при восстановлении железа образуется свободное железо (Fe), которое затем открывается для получения углерода (С) с образованием Fe3C.

Фигура 5 иллюстрирует способность Н2 восстанавливать Fe2O3 в зависимости от повышения температуры. Как показано на фигуре 5, восстановление с использованием газообразного водорода особенно активно в температурном интервале примерно 400°-700°.

Соответственно, науглероживание того же Fe2O3 с использованием газообразного источника углерода наиболее активно протекает в интервале примерно между 650°-900°.

Fe3O4, например, проявляет сходные свойства в отношении восстановления/науглероживания и температуры.

Это означает, что процесс, который сначала осуществляет большую часть восстановления металлического материала при относительно более низких температурах, и затем, после дополнительного нагрева, осуществляет большую часть науглероживания металлического материала, будет эффективным.

Верно и то, что процессу науглероживания способствует присутствие водяного пара, который, как оказалось, присутствует из-за процесса восстановления того же металлического материала.

В частном случае метана в качестве углеродсодержащего газа и гематита/магнетита в качестве металлического материала, в пространстве печи происходят следующие химические реакции науглероживания:

Fe3O4+4Н2=3Fe+4H2O

3Fe+CH4=Fe3C+2H2

Реакция между СН4 и Fe включает субреакцию, в которой метан реагирует с водяным паром, образованным восстанавливающим газообразным водородом:

СН4+H2O=2СО+3Н2

Затем само науглероживание происходит, в основном, через известную реакцию водород-вода, при которой окись углерода и водород реагируют с образовавшейся поверхностью железа и образуют водяной пар, а освободившийся атом углерода может быть поглощен на место для ранее освобожденного атома кислорода.

Поскольку поверхность восстановленного железа является пористой из-за восстановления, общая площадь поверхности железа обычно будет очень большой, что приводит к эффективному процессу науглероживания, в частности, когда металлический материал подается в виде гранулированного материала.

Как видно из приведенных выше формул, в процессе науглероживания образуется определенное количество газообразного водорода, поэтому требуется меньше газообразного водорода, чем в противном случае.

Предпочтительно, чтобы окончательно науглероженный металлический материал после завершения стадии подачи углерода имел содержание углерода в пределах от 1% до 4% по массе.

Подачу газообразного водорода на стадии основного восстановления и науглероживания предпочтительно можно поддерживать до тех пор, пока внутри пространства печи 120 не будет достигнуто заданное парциальное давление водорода или заданное общее давление, превышающее 1 бар. Соответствующим образом, подача углеродсодержащего газа на стадии подачи углерода может осуществляться до тех пор, пока внутри пространства печи 120 не будет достигнуто заданное парциальное давление или заданное общее давление, превышающее 1 бар.

Давление внутри пространства печи 120 может быть, например, измерено датчиком давления 123 и/или 124. Как упоминалось выше, согласно изобретению, газообразный водород не откачивается из пространства печи 120 до тех пор, пока указанное давление более 1 бар не будет достигнуто, и предпочтительно, чтобы газообразный водород не откачивался из пространства печи 120 до тех пор, пока не будет полностью завершена основная стадия восстановления и науглероживания. Соответственно, предпочтительно, чтобы углеродсодержащий газ не откачивался из пространства печи 120, пока указанное давление более 1 бар не будет достигнуто, и, предпочтительно, чтобы углеродсодержащий газ не откачивался из пространства печи 120 до тех пор, пока основная стадия восстановления и науглероживания не будет полностью завершена.

В некоторых вариантах осуществления, подачу газообразного водорода осуществляют, по меньшей мере, до тех пор, пока внутри пространства печи 120 не будет достигнуто парциальное давление водорода более 1 бар, в то время как газообразный водород не откачивается из пространства печи 120 до тех пор, пока указанное парциальное давление газообразного водорода не достигнет более 1 бар.

В частности, подача газообразного водорода на стадии основного восстановления и науглероживания, а также конденсация водяного пара, может проводиться до тех пор, пока в пространстве печи 120 не будет достигнуто заданное давление выше 1 бар, при этом заданное давление составляет, по меньшей мере, 2,3 бар, более предпочтительно, по меньшей мере, 2,5 бар или даже примерно 3 бар или более. Соответствующее справедливо для возможной подачи углеродсодержащего газа с регулированием давления на стадии подачи углерода.

Следует отметить, что способ может быть разработан таким образом, что откачивание водорода или углеродсодержащего газа не производится до тех пор, пока не будет достигнуто заданное давление.

Альтернативно, подача газообразного водорода на основной стадии восстановления и науглероживания и конденсация водяного пара могут проводиться до тех пор, пока не будет достигнуто устойчивое состояние с точки зрения того, что больше нет необходимости подавать дополнительный газообразный водород для поддержания достигнутого устойчивого давления газа внутри пространства печи 120. Это давление может быть измерено соответствующим образом, как описано выше. Предпочтительно, устойчивое давление газа может составлять, по меньшей мере, 2,3 бар, более предпочтительно, по меньшей мере 2,5 бар, или даже примерно 3 бар или более. Таким образом, достигается простой способ узнать, когда процесс восстановления завершен.

Также альтернативно, подача газообразного водорода и тепла на основной стадии восстановления и науглероживания, и конденсация водяного пара, могут осуществляться до тех пор, пока загруженный металлический материал, подлежащий восстановлению, не достигнет заданной температуры, которая может составлять, по меньшей мере, 600°С, например, между 640-680°С, предпочтительно, примерно 660°С. Температура заряженного материала может быть измерена напрямую, например, путем измерения теплового излучения загруженного материала с использованием подходящего датчика, или косвенно, с помощью датчика температуры 123.

В некоторых вариантах осуществления, основная стадия восстановления и науглероживания, включая указанную конденсацию образовавшегося водяного пара, проводится в течение непрерывного периода времени, составляющего, по меньшей мере 0,25 часа, например, по меньшей мере, 0,5 часа, например, по меньшей мере, 1 час. В течение всего этого периода времени, и давление, и температура пространства печи 120 могут равномерно увеличиваться.

В некоторых вариантах осуществления основная стадия восстановления и науглероживания может, кроме того, проводиться несколько раз, при этом, каждый раз устройство управления 201 позволяет достичь устойчивого давления внутри пространства печи 120 перед подачей дополнительного количества газообразного водорода в пространство печи. Подача тепла также может проводиться несколько раз (периодически) или находиться во включенном состоянии в течение всей основной стадии восстановления и науглероживания.

Отмечено, что во время выполнения как стадии начального нагрева, так и основных стадий восстановления и науглероживания, и, в частности, по меньшей мере, в течение практически всей продолжительности этих стадий, имеет место чистый поток водяного пара вниз, через загруженный металлический материал в емкости 140.

Во время начальной стадии и основной стадии восстановления и науглероживания, за возможным исключением периода времени, связанного с началом стадии подачи углерода, в течение которого общее давление в пространстве печи 120 может быть снижено, компрессор 270 может управляться, с помощью устройства управления 201, так, чтобы постоянно поддерживать или повышать давление путем подачи дополнительного газообразного водорода и/или углеродсодержащего газа. Подаваемый газообразный водород используется для компенсации водорода, потребленного в процессе восстановления, а также для постепенного увеличения давления до желаемого конечного давления. Углеродосодержащий газ можно подавать с использованием любой из множества различных стратегий (как поясняется ниже), и его можно, например, контролировать для достижения заданного целевого общего давления в пространстве печи 120 во время такой подачи.

Образование водяного пара в загружаемом материале локально повышает давление газа, фактически создавая разность давлений между пространством печи 120 и желобом 161. В результате, образовавшийся водяной пар будет опускаться вниз через загруженный материал и конденсироваться в теплообменнике 160, что, в свою очередь, снижает давление на дальней (по отношению к пространству печи 120) стороне теплообменника 160. Таким образом, эти процессы создают нисходящее чистое движение газа через шихту, где вновь добавляемый газообразный водород компенсирует потери давления в пространстве печи 120.

Тепловая составляющая газа, вытекающего из пространства печи 120, и, в частности, теплота конденсации водяного пара, передается входящему водород/углеродсодержащему газу в теплообменнике 160.

Следовательно, процесс восстановления продолжается до тех пор, пока имеется металлический материал для восстановления, и, следовательно, образуется водяной пар, что приводит к указанному нисходящему движению газа. После остановки образования водяного пара (из-за восстановления по существу всего металлического материала), давление выравнивается во всем внутреннем объеме печи 100, и измеренная температура будет одинаковой во всем пространстве печи 120, если не подается дополнительный углеродсодержащий газ. Например, измеренная разность давлений между точкой в наполненной газом части желоба 161 и точкой над загружаемым материалом будет меньше заданного значения, которое может составлять не более 0,1 бар. Дополнительно или альтернативно, измеренная разница температур между точкой над загруженным материалом и точкой под загруженным материалом, но на теплообменнике со стороны пространства печи 120, будет меньше заданной величины, которая может составлять не более 20°С. Следовательно, когда достигается и измеряется такая однородность давления и/или температуры, подача газообразного водорода может быть остановлена путем отключения подачи газообразного водорода.

Обычно нагревательный элемент 121 не выключается до тех пор, пока не завершится науглероживание, которое обычно происходит в более поздний момент времени.

Следовательно, подача комбинации газообразного водорода и тепла на стадии основного восстановления и науглероживания может осуществляться до тех пор, пока не будет достигнута заданная минимальная температура и/или (избыточное) давление, и/или до достижения заданной максимальной разности температур и/или максимальной разницы давления в нагреваемом объеме в печи 100. Использование критериев зависит от предпосылок, таких как конструкция печи 100 и тип металлического материала, подлежащего восстановлению. Например, подача тепла может осуществляться до тех пор, пока не будет достигнута заданная минимальная температура, а подача газообразного водорода может осуществляться до тех пор, пока не будет достигнута однородность температуры. В другом примере, подача комбинации тепла и газообразного водорода может осуществляться до достижения состояния устойчивого давления без необходимости в дополнительной подаче газообразного водорода.

Также можно использовать другие критерии, такие как заданное время основного нагрева или завершение заданной программы нагрева/подачи водорода, которые, в свою очередь, могут быть определены эмпирически.

Указанный углеродсодержащий газ может подаваться с использованием одной из нескольких различных стратегий.

Первый пример

В первой такой стратегии, за восстановлением с использованием газообразного водорода непосредственно следует науглероживание металлического материала. Во-первых, газообразный водород и тепло подают, как описано выше, для медленного повышения температуры и давления в пространстве печи 120 по мере восстановления металлического материала. Конечное давление может быть таким, как описано выше, например, по меньшей мере, 1,1 бар, и предпочтительно, по меньшей мере, между 2,3-2,5 бар.

В этом и других примерах, когда восстановление всей загрузки металлического материала завершено, температура в пространстве печи 120 достигает примерно 700°С, и температура газообразного водорода, поступающего в пространство печи, имеет ту же температуру, что и газ, поступающий в теплообменник 160.

Как правило, в этой первой стратегии, тепло можно подавать на указанной основной стадии восстановления и науглероживания до тех пор, пока металлический материал не достигнет температуры, по меньшей мере, 500°С, например, по меньшей мере, 600°С, прежде чем подача углеродсодержащего газа начнется на указанной стадии подачи углерода.

В этом состоянии, когда восстановление завершено, углеродсодержащий газ еще не подают. Перед этим, или в связи с этим, часть газообразного водорода можно откачать, чтобы снизить парциальное давление газообразного водорода. А именно, клапан V4 может быть закрыт для прекращения подачи газообразного водорода. Затем компрессор 270 может быть использован для откачивания части газообразного водорода путем закрытия клапана V6 и открытия клапанов V7 и V5 в емкость 280 для отработанного водорода. После понижения давления, до более низкого давления от 1,1 до 1,8 бар, например, от 1,3 до 1,6 бар, например, примерно 1,5 бар, клапаны V7 и V5 закрывают, и начинают стадию подачи углерода.

Как показано на фигуре 4а, после этого частичного удаления газообразного водорода общее давление в пространстве печи 120 в этом примере составляет примерно 1,5.

Как правило, стадию подачи углерода можно, по меньшей мере, частично, предпочтительно полностью, проводить при давлении в пространстве печи 120, которое ниже, чем давление в пространстве печи 120, преобладающее во время завершения процесса восстановления.

В емкости для хранения 310 хранится свежий углеводородный газ, например, метан, и в емкости 320 хранится ранее использованный углеводородный газ (например, смесь метана и водорода). Во время первого использования для науглероживания, клапан V15 открывают, если клапан V17 не открывают, если давление в емкости 320 больше, чем в пространстве печи 120. В противном случае, клапаны V18 и V6 открывают, чтобы компрессор 270 мог нагнетать количество углеводорода, необходимое для поддержания давления в пространстве печи 120 для проведения науглероживания.

В этот момент, вновь восстановленный металлический материал может принять поданный углерод. Науглероживание происходит при повышенной температуре пространства печи 120 посредством нагрева с использованием нагревательного элемента 121. В зависимости от состава металлического материала, науглероживание завершается, когда температура достигает примерно 700°С-1100°С. Как было сказано выше, при науглероживании в результате образуется некоторое количество водорода.

Затем можно начинать описанные ниже стадии охлаждения и опорожнения.

На фигуре 4а схематично показан процесс в соответствии с этой первой стратегией, в котором углеродсодержащий газ добавляют после завершения восстановления. На графике показано парциальное давление газообразного водорода (сплошная линия) в зависимости от температуры пространства печи (120), а также парциальное давление углеродсодержащего газа (пунктирная линия) в зависимости от температуры пространства печи (120) во время процесса.

Следует отметить, что фигура 4а, как и в случае с фигурами 4b и 4с, упрощены в том смысле, что они не учитывают любой остаточный газ, присутствующий в пространстве печи 120 после начального откачивания.

Второй пример

Во второй стратегии, углеродсодержащий газ подают до завершения восстановления.

Во время нагревания и начинающегося восстановления, газообразный водород подают таким образом, чтобы достичь увеличения общего давления в пространстве печи 120, по меньшей мере, 1,1 бар, и предпочтительно, по меньшей мере, 2,3 бар. В этом случае, углеродсодержащий газ подают вскоре после начала восстановления, другими словами, после того, как температура в пространстве печи120 достигнет, по меньшей мере 350°С, например, между 350-450°С, например, примерно 400°С. В общем, в данной стратегии, стадию подачи углерода начинают только после того, как металлический материал достигнет температуры 350-450°С.

Затем подачу углеродсодержащего газа осуществляют путем закрытия клапана V1 или V3 и открытия клапана V15 (в случае, если это первое восстановление), в противном случае открывают клапан V17, в результате чего пространство печи 120 начинает заполняться углеродсодержащим газом. Это означает, что восстановление и науглероживание происходят параллельно во время основной стадии восстановления и науглероживания, и давление поддерживается за счет подаваемого углеродсодержащего газа. В случае, если давление в емкости 320 недостаточно для подачи углеродсодержащего газа, вместо этого открывают клапаны V18 и V6, а клапаны V12, V13 и V14 закрывают, так что компрессор 270 может медленно начинать подавать больше углеродсодержащего газа и тем самым поддерживать давление в пространстве печи 120 на уровне желаемого конечного давления, по меньшей мере, 2,3- 3,5 бар.

В течение всего процесса восстановления, и тепло, и большее количество углеродосодержащего газа, пока восстановление не приблизится к окончательному, что происходит примерно при 700°С, когда температура газа, выходящего из шихты, имеет ту же температуру, что и газ, поступающий в шихту. В этот момент, температуру повышают до конечной температуры более 700°С и, предпочтительно, максимально до 1100°С, в то время как давление поддерживают за счет непрерывной подачи смешанного газа из емкости 320, содержащего смесь газообразного водорода и углеродсодержащего газа.

Затем можно начинать описанные ниже стадии охлаждения и опорожнения.

На фигуре 4b представлен график, соответствующий показанному на фигуре 4а, но иллюстрирующий эту вторую стратегию.

Третий пример

В третьей стратегии, подачу углеродсодержащего газа начинают, когда восстановление достигает своего максимума. Для гематита и магнетита это происходит примерно при 550 - 570°С.

В этой стратегии, давление повышают, по меньшей мере, до 1,1 бар, предпочтительно, по меньшей мере, до 2,3-2,5 бар, путем подачи газообразного водорода из емкости 290, как описано выше, через клапан V1 или путем открытия клапанов V2/V6 и использования компрессора 270, в зависимости от доступного давления газообразного водорода в емкости 290. В то же время, тепло подают в пространство печи 120, как описано выше.

При приближении температуры газов, выходящих из шихты, к 500°С, подачу газообразного водорода прекращают. К этому моменту, большая часть шихты уже полностью восстановлена и теперь состоит из пирофорного железа, готового получать углерод, подаваемый через углеродсодержащий газ. Это достигается за счет регулирования клапанов V1-V4 для газообразного водорода и открытия клапана V15 для свежего углеродосодержащего газа из емкости 310.

В случае, если давление в емкости 310 недостаточно, клапаны V15 и V1 закрывают, а клапан V6 открывают, и компрессор 270 используют для поддержания необходимого давления. Науглероживание происходит после или частично параллельно с восстановлением, и давление поддерживают за счет подачи углеродсодержащего газа. Как упоминалось выше, в результате науглероживания образуется определенное количество газообразного водорода, и возникающее нежелательное повышение давления можно устранить путем откачивания части пространства печи 120 в емкость 320, открывая клапаны V7 и V19 и позволяя компрессору 270 выдавливать водород/углеродсодержащую газовую смесь из пространства печи 120 в емкость 320.

Когда температура на стороне выхода шихты такая же, как и на стороне входа, предпочтительно, в пределах 650-750°С, например, в пределах 690-700°С, температуру повышают при постоянном давлении, точнее, при давлении, по меньшей мере, 1,1, предпочтительно, по меньшей мере, 2,3-2,5 бар, до более высокой температуры, которая составляет, по меньшей мере, 800°С, например 800-1100°С. Постоянное давление поддерживают подачей углеродосодержащего газа, предпочтительно, свежего углеродосодержащего газ из емкости 310 через клапан V15 или через клапаны V16 и V6 с использованием компрессора 270, при необходимости.

Затем можно начать описанные ниже стадии охлаждения и опорожнения.

Как правило, в этой третьей стратегии, стадию подачи углерода начинают только после того, как металлический материал достигнет температуры 450-550°, после чего подача газообразного водорода может быть прекращена. С другой стороны, стадия подачи углерода может также включать продолжение подачи тепла в пространство печи 120.

Кроме того, как правило, в этой третьей стратегии, тепло подают на стадии основного восстановления и науглероживания и, в частности, на стадии подачи углерода до тех пор, пока температура металлического материала не достигнет 700-1100°С, например 800-1100°С.

Как уже упоминалось, стадия подачи углерода в этой третьей стратегии может включать подачу тепла в пространство печи 120 при постоянном давлении, где давление регулируется регулируемой подачей углеродсодержащего газа, и где углеродосодержащий газ может или не может быть смешан с газообразным водородом.

Фигура 4с представляет график, соответствующий показанному на фигуре 4а, но иллюстрирующий эту третью стратегию. Особенно отмечается, что парциальное давление газообразного водорода снижается выше 600°С из-за образования водорода в результате реакции науглероживания.

После полного восстановления и науглероживания, способ по настоящему изобретению включает стадию охлаждения и опорожнения, которая будет описана ниже.

Следовательно, на последующей стадии охлаждения, атмосферу газообразного водорода/углеродсодержащего газа в пространстве печи 120 затем охлаждают до температуры не более 100°С, предпочтительно, примерно 50°С, и после этого удаляют из пространства печи 120 и собирают.

В случае одной печи 100/220, которая не соединена с одной или несколькими печами, загружаемый материал можно охлаждать с помощью вентилятора 250, который расположен после охладителя газо-водяного типа 240, который, в свою очередь, установлен для охлаждения водород/углеродсодержащего газа (циркулирующего по замкнутому контуру вентилятором 250 в контуре мимо клапана V12, теплообменника 240, вентилятора 250 и клапана V10, выходящего из пространства печи 120 через выходной трубопровод 173 и снова входящего в пространство печи 120 через входной трубопровод 171). Эта охлаждающая циркуляция показана стрелками на фигуре1 Ь.

Теплообменник 240, следовательно, передает тепловую энергию от циркулирующего водород/углеродсодержащего газа к воде (или другой жидкости), откуда тепловую энергию можно использовать подходящим образом, например, в системе централизованного теплоснабжения. Замкнутый контур достигается путем закрытия всех клапанов V1-V19, кроме клапанов V10 и V12.

Поскольку водород/углеродсодержащий газ в этом случае циркулирует мимо загруженного материала в емкости 140, он поглощает тепловую энергию загруженного материала, обеспечивая эффективное охлаждение загруженного материала, в то время как водород/углеродсодержащий газ циркулирует в замкнутом контуре.

В другом примере, тепловую энергию, полученную от охлаждения печи 100/220, используют для предварительного нагрева другой печи 210. Затем это достигается с помощью устройства управления 201, по сравнению с описанным выше замкнутым контуром охлаждения, закрывающего клапан V12, и вместо этого открывающего клапаны V13, V14. Таким образом, горячий водород/углеродсодержащий газ, поступающий из печи 220, отводят в теплообменник 230 типа газ-газ, который, предпочтительно, представляет собой теплообменник противоточного типа, в котором газообразный водород, подаваемый на начальной или основной стадии восстановления и науглероживания, проводимой в другой печи 210, предварительно нагревается в теплообменнике 230. После этого, несколько охлажденный водород/углеродсодержащий газ из печи 220 может циркулировать мимо теплообменника 240 для дальнейшего охлаждения перед повторным введением в печь 220. Опять же, водород/углеродсодержащий газ из печи 220 циркулирует в замкнутом контуре с помощью вентилятора 250.

Следовательно, охлаждение водород/углеродсодержащего газа на стадии охлаждения может происходить посредством теплообмена с газообразным водородом, подаваемым в другое пространство печи 210, 120, для проведения начальной и основной стадии нагрева и конденсации, как описано выше, по отношению к указанному другому пространству печи 210, 120.

Как только водород/углеродсодержащий газ становится недостаточно горячим для нагревания газообразного водорода, подаваемого в печь 210, устройство управления 201 снова закрывает клапаны V13, V14 и снова открывает клапан V12, так что водород/углеродсодержащий газ из печи 220 берут непосредственно к теплообменнику 240.

Независимо от того, как используется его тепловая энергия, водород/углеродсодержащий газ из печи 220 охлаждают до тех пор, пока он (или, что более важно, загруженный материал) не достигнет температуры ниже 100°С, чтобы избежать повторного окисления загруженного материала, когда он впоследствии подвергается воздействию воздуха. Температура загруженного материала может быть измерена непосредственно, подходящим способом, таким как описан выше, или косвенно, путем измерения подходящим способом температуры водород/углеродсодержащего газа, выходящего через выпускной трубопровод 173.

Охлаждение водород/углеродосодержащего газа может происходить при поддержании давления водород/углеродосодержащего газа, либо давление водород/углеродосодержащего газа может быть понижено в результате того, что горячему водород/углеродосодержащему газу позволяют заполнить больший объем (трубопроводов замкнутого контура и теплообменников) после открытия клапанов V10 и V12.

На следующей стадии, водород/углеродсодержащий газ удаляют из пространства печи 220, 120, и собирают в подходящую емкость для использованного газа. Обычно, в этот момент, пространство печи 120 содержит смесь водорода и углеродсодержащего газа, и эта смесь затем откачивается в емкость 320 для отработанного углеродсодержащего газа с помощью вакуумного насоса 260, возможно в сочетании с компрессором 270. Устройство управления открывает клапаны V13, V14, V8 и V19, закрывает клапаны V1-V7 и V15-V18. Затем включают вакуумный насос 260 и компрессор 270 для нагнетания отработанной газовой смеси в емкость 320. Откачивание пространства печи 120 предпочтительно проводят до тех пор, пока внутри пространства печи 120 обнаруживается давление не более 0,5 бар или даже не более 0,3 бар.

Поскольку пространство печи 120 закрыто, из системы удаляют только водород/углеродсодержащий газ, израсходованный в реакции химического восстановления, и оставшийся газообразный водород является тем газом, который необходим для поддержания баланса газообразный водород/водяной пар в пространстве печи 120 во время основной стадии восстановления и науглероживания. Этот откачанный газообразный водород полностью используют для последующей периодической обработки новой загрузки металлического материала, подлежащего восстановлению.

После этого закрывают клапаны V7, V8, V19 и открывают клапан V9 для впуска воздуха в систему для замены загруженного материала, и клапан V11 открывают для слива конденсированной воды.

На следующей стадии, пространство печи 120 открывают, например, путем освобождения крепежных средств 111 и открывания верхней части 110. Емкость 140 извлекают и заменяют емкостью с новой партией загруженного металлического материала, подлежащего восстановлению.

На следующей стадии, удаленный восстановленный материал может быть затем помещен в инертную атмосферу, такую как атмосфера азота, чтобы избежать повторного окисления во время транспортировки и хранения.

Например, восстановленный металлический материал может быть помещен в гибкий или жесткий транспортный контейнере, который затем может быть заполнен инертным газом в пространстве, окружающем гибкие или жесткие контейнеры. После этого, восстановленный металлический материал можно безопасно транспортировать без риска повторного окисления.

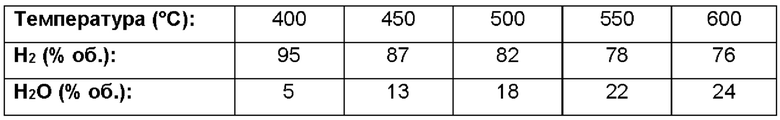

В следующей таблице показано приблизительное равновесие между газообразным водородом Н2 и водяным паром Н2О для различных температур внутри пространства печи 120:

Примерно 417 Нм3 газообразного водорода Н2 требуется для восстановления 1000 кг Fe2O3, и примерно 383 м3 газообразного водорода Н2 требуется для восстановления 1000 кг Fe3O4.

В следующей таблице показано количество газообразного водорода, необходимое для восстановления 1000 кг Fe2O3 и Fe3O4, соответственно, при атмосферном давлении и в открытой системе (в соответствии с известным уровнем техники), но при разных температурах:

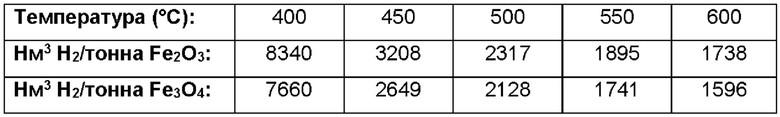

В следующей таблице показано количество газообразного водорода, необходимое для восстановления 1000 кг Fe2O3 и Fe3O4, соответственно, при различных давлениях и температурах:

Как описано выше, стадию основного восстановления и науглероживания в соответствии с настоящим изобретением проводят при давлении более 1 бар, и при высокой температуре. В течение большей части основной стадии восстановления и науглероживания, на которой частично происходит восстановление, было обнаружено, что предпочтительно использовать комбинацию нагретого газообразного водорода с температурой, по меньшей мере, 500°С и давлением в пространстве печи 120, по меньшей мере, 2,3 бар.

Выше были описаны предпочтительные варианты осуществления. Однако специалисту в данной области техники очевидно, что в раскрытые варианты осуществления можно внести множество модификаций, не отступая от основной идеи изобретения.

Например, геометрия печи 100 может отличаться в зависимости от подробных предпосылок.

Теплообменник 160 описан как трубчатый теплообменник. Даже если было обнаружено, что это особенно выгодно, понятно, что возможны другие типы теплообменников/конденсаторов газ-газ. Теплообменник 240 может иметь любую подходящую конфигурацию.

Избыточное тепло от охлажденного водород/углеродосодержащего газа также может быть использовано в других процессах, требующих тепловой энергии.

Металлический материал, подлежащий восстановлению и науглероживанию, описан как оксиды железа. Однако настоящий способ и система могут также использоваться для восстановления и науглероживания металлического материала, такого как вышеупомянутые оксиды металлов, содержащие Zn и Pb, которые испаряются при температурах ниже примерно 600-700°С.

Настоящие принципы комбинированного прямого восстановления и науглероживания также можно использовать с металлическими материалами, имеющими более высокие температуры восстановления, чем у железной руды, с соответствующими корректировками конструкции печи 100, например, в отношении используемых строительных материалов.

Следовательно, изобретение не ограничивается описанными вариантами осуществления, а может быть изменено в пределах объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ПРЯМОВОССТАНОВЛЕННОГО МЕТАЛЛА | 2020 |

|

RU2810184C2 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ПРЯМОВОССТАНОВЛЕННОГО МЕТАЛЛА | 2020 |

|

RU2809973C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯМОВОССТАНОВЛЕННОГО МЕТАЛЛА | 2020 |

|

RU2810464C2 |

| СИСТЕМА И СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ | 2020 |

|

RU2771424C1 |

| Способ прямого восстановления железа при использовании высокосернистого газа | 1980 |

|

SU978735A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2220208C2 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ВЕДЕНИЯ ПЛАВКИ | 1987 |

|

RU2025499C1 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ РЕАКЦИЙ ПОД ВЫСОКИМ ДАВЛЕНИЕМ, СПОСОБ ПУСКА РЕАКТОРА И СПОСОБ ОСУЩЕСТВЛЕНИЯ РЕАКЦИИ | 2009 |

|

RU2481887C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1997 |

|

RU2115743C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 1997 |

|

RU2198937C2 |

Изобретение относится к способу и к системе для производства прямовосстановленного металлического материала. При получении прямовосстановленного металлического материала осуществляют загрузку металлического материала в пространство печи, откачку существующей атмосферы для достижения давления газа менее 1 бар, обеспечение тепла и газообразного водорода, так что нагретый газообразный водород нагревает загруженный металлический материал до температуры, достаточно высокой для восстановления оксидов металлов, присутствующих в металлическом материале, что вызывает образование водяного пара. Причем подачу газообразного водорода осуществляют таким образом, чтобы внутри пространства печи создавалось давление более 1 бар, и без рециркуляции газообразного водорода во время восстановления металлического материала так, что газообразный водород подают в печь, но не удаляют из нее во время восстановления, причем газообразный водород подают в верхнюю часть пространства печи. Перед откачкой газов из пространства печи обратно до атмосферного давления осуществляют конденсирование и сбор образовавшегося водяного пара. Перед откачкой газов из пространства печи обратно до атмосферного давления осуществляют подачу углеродсодержащего газа в верхнюю часть пространства печи, так что нагретый и восстановленный металлический материал науглероживается упомянутым углеродсодержащим газом. 2 н. и 13 з.п. ф-лы, 8 ил., 3 табл.

1. Способ периодического получения прямовосстановленного металлического материала, включающий стадии:

а) загрузки металлического материала, подлежащего восстановлению, в пространство печи (120);

b) откачки существующей атмосферы из пространства печи (120) для достижения давления газа менее 1 бар внутри пространства печи (120);

с) обеспечения тепла и газообразного водорода в пространстве печи (120), так что нагретый газообразный водород нагревает загруженный металлический материал до температуры, достаточно высокой для восстановления оксидов металлов, присутствующих в металлическом материале, что, в свою очередь, вызывает образование водяного пара, где подачу газообразного водорода осуществляют таким образом, чтобы внутри пространства печи (120) создавалось давление более 1 бар, и без рециркуляции газообразного водорода во время восстановления металлического материала так, что газообразный водород подают в печь, но не удаляют из нее во время восстановления; причем газообразный водород подают в верхнюю часть пространства печи (120); и

d) перед откачкой газов из пространства печи (120) обратно до атмосферного давления, конденсирования и сбора водяного пара, образовавшегося на стадии с), в конденсатор (160) под загруженным металлическим материалом; и

е) перед откачкой газов из пространства печи (120) обратно до атмосферного давления, подачи углеродсодержащего газа в верхнюю часть пространства печи (120), так что нагретый и восстановленный металлический материал науглероживается упомянутым углеродсодержащим газом.

2. Способ по п.1, в котором подачу углеродсодержащего газа не осуществляют, пока по меньшей мере часть металлического материала не подвергнется восстановлению.

3. Способ по п.1 или 2, в котором газообразный водород подают посредством входного трубопровода (171) и углеродсодержащий газ подают посредством входного трубопровода (171).

4. Способ по любому из пп.1-3, в котором стадия загрузки металлического материала в пространство печи (120) включает помещение емкости (140) в пространство печи (120), где емкость (140) расположена на огнеупорном полу пространства печи (120) с обеспечением возможности прохождения газа под емкостью (140) вдоль открытых или закрытых каналов (172), образованных в указанном поле, где каналы (172) проходят от входного трубопровода (171) для газообразного водорода и углеродсодержащего газа радиально наружу к радиальной периферии пространства печи (120) и затем вверх к верхней части пространства печи (120),

где газообразный водород подают в верхнюю часть пространства печи (120) через каналы (172) и

где углеродсодержащий газ подают через каналы (172).

5. Способ по любому из пп.1-4, отличающийся тем, что стадии с) и d) выполняют, по меньшей мере, до тех пор, пока внутри пространства печи (120) не будет достигнуто парциальное давление водорода более 1 бар, и что из пространства печи не удаляют газообразный водород (120) до тех пор, пока не будет достигнуто указанное парциальное давление более 1 бар.

6. Способ по любому из пп.1-5, отличающийся тем, что стадия с) дополнительно включает на стадии начального нагрева подачу тепла и газообразного водорода в пространство печи (120), так что нагретый газообразный водород нагревает загруженный металлический материал до температуры выше температуры кипения воды, содержащейся в металлическом материале, вызывая испарение указанной содержащейся воды.

7. Способ по любому из пп.1-6, отличающийся тем, что газообразный водород, подаваемый на стадии с), предварительно нагревают в теплообменнике (160), где теплообменник (160) установлен для передачи тепловой энергии от испаряемой воды к газообразному водороду, подаваемому на стадии c).

8. Способ по любому из пп.1-7, отличающийся тем, что углеродсодержащий газ, подаваемый на стадии с), предварительно нагревают в теплообменнике (160), где теплообменник (160) установлен для передачи тепловой энергии от испаряемой воды к углеродсодержащему газу, подаваемому на стадии e).

9. Способ по любому из пп.1-8, отличающийся тем, что подачу газообразного водорода на стадии с) и/или подачу углеродсодержащего газа на стадии е) осуществляют до тех пор, пока не будет достигнуто заданное давление.

10. Способ по п.9, отличающийся тем, что заданное давление составляет по меньшей мере 2,3 бар, например по меньшей мере 2,5 бар, например по меньшей мере 3 бар.

11. Способ по любому из пп.1-10, отличающийся тем, что во время выполнения стадии c) обеспечивают чистый поток водяного пара вниз через загруженный металлический материал.

12. Способ по любому из пп.1-11, отличающийся тем, что углеродсодержащий газ представляет собой газообразный углеводород и что в пространство печи (120) на стадии e) не подают окись углерода.

13. Способ по любому из пп.1-12, отличающийся тем, что стадия е), по меньшей мере, частично выполняется одновременно со стадиями с) и d).

14. Способ по п.13, отличающийся тем, что стадия d) включает подачу тепла в пространство печи (120) при постоянном давлении, где давление регулируется регулируемой подачей углеродсодержащего газа, где углеродсодержащий газ может быть смешан с газообразным водородом.