Изобретение относится к области робототехники, а именно к системам и способам калибровки кинематических параметров манипуляторов, например, промышленных или коллаборативных.

Известен способ (см. Nubiola A., Bonev I. Absolute calibration of an ABB IRB 1600 robot using a laser tracker // Robotics and Computer-Integrated Manufacturing. 2013. 29(1). P. 236-245. DOI: 10.1016/j.rcim.2012.06.004) повышения точности позиционирования промышленного робота. Способ включает в себя калибровку кинематических параметров робота, а также динамических параметров путем вычисления крутящего момента каждого звена на основе данных о массе звена, его центра тяжести, массы рабочего органа. Крутящий момент каждого звена рассчитывается рекурсивно и зависит от центра масс последующих звеньев и рабочего органа. На основе данных о крутящем моменте каждого звена вычисляется вклад крутящего момента в угловое отклонение звена робота. Угловое отклонение звена используется в параметрах Денавита-Хартенберга (DH-параметры), описывающих кинематическую модель робота.

Недостатком является необходимость использования крайне дорогостоящей контрольно-измерительной машины (лазерного трекера) для осуществления предложенного способа, при этом недостатком является сложность способа и системы калибровки параметров роботизированного манипулятора.

Известен способ повышения точности позиционирования промышленного робота по патенту РФ №2671787 (МПК: B25J 9/16, дата публикации: 06.11.2018). Для калибровки некинематических параметров измеряют координаты точки на запястье робота в заданных координатах расположения робота с рабочей нагрузкой при вращении наиболее длинных звеньев А и Б с заданным шагом. Вычисляют функцию удельной ошибки угла поворота звена Б от угла звена Б к горизонту и набор функций удельной ошибки угла поворота звена А от заданного угла звена А к горизонту для всех измеренных углов звена Б. Вносят изменения в кинематическую модель робота, при этом угловая поправка для звеньев А и Б вычисляется интегрированием функции удельной ошибки угла поворота соответствующего звена на участке между максимумом функции и заданным значением угла поворота звена к горизонту.

Недостатком является необходимость измерения геометрических параметров промышленного робота с помощью крайне дорогостоящей координатно-измерительной машины, обеспечивающей точность измерений и наибольший охват рабочей зоны.

Известен способ и система определения минимум одной характеристики сочленения по патенту РФ №2667938 (МПК: B25J 9/16, дата публикации: 25.09.2018), влияющей на точность движения манипулятора. Указанное сочленение приспособлено приводиться в действие одним приводом, привод приспособлен приводить в действие указанное сочленение посредством трансмиссии. В процессе калибровки фиксируют указанное сочленение так, чтобы его движение было ограниченным. Далее приводят в действие указанную трансмиссию с одновременным отслеживанием крутящего момента указанного привода и положения привода. Далее определяют выходное значение положения указанного привода. И определяют геометрические параметры сочленения на основании указанного выходного значения.

Недостатком этого способа является необходимость использования точно изготовленного дополнительного оборудования. Более того, судя по описанию способа, на его реализацию требуются значительные временные затраты.

Известен способ калибровки и программирования робота по патенту РФ №2605393 (МПК B25J 9/16, дата публикации: 20.12.2016). При осуществлении способа необходимо как минимум два робота, каждый из которых содержит сочленения и/или звенья, соединяющие базовый фланец и инструментальный фланец, формируют замкнутую цепь из как минимум двух роботов, причем соединяющиеся фланцы, роботов не имеют общей оси вращения, воздействуют на одно звено или сочленение в цепи, обеспечивая тем самым воздействие на другие звенья или сочленения в цепи, и затем оценивают кинематические модели для каждого робота на основе информации датчиков, связанной с сочленениями каждого из роботов.

Недостатком такого способа является необходимость использования точно калиброванного дополнительного робота, который по своей сути является внешним дорогостоящим измерительным оборудованием. Более того, применение описанного метода связано с необходимостью монтажа этого дополнительного робота вблизи калибруемого робота с целью формирования замкнутой цепи. Это часто может вызывать затруднения при использовании на производстве ввиду наличия различного технологического оборудования.

Известен способ само калибровки манипулятора за счет использования лазерного измерительного датчика расстояния, встроенного в манипулятор (см. Gong С., Yuan J., Ni J. A Self-Calibration Method for Robotic Measurement System // J. Manuf. Sci. Eng. 2000. 122(1). P. 174-181. DOI: 10.1115/1.538916). Способ основан на измерении расстояния от двух произвольных точек до какого-либо объекта, и не использует абсолютное положения для кинематической идентификации, поэтому калибровка преобразования из мировой системы координат в базовую систему координат робота, известная как базовая калибровка, не требуется.

Недостатком является использование встроенного лазера для получения информации о расстоянии до цели. При реализации способа существуют некоторые дополнительные недостатки, а именно использование конкретного лазера для калибровки манипулятора, либо осуществление калибровки лазера другого производителя для достижения заданной точности.

Известен способ уточнения геометрических параметров звеньев многостепенных манипуляторов по патенту РФ 2719207 (МПК B25J 9/16, дата публикации: 17.04.2020). Для оценки параметров ручным путем выводят инструмент с разной ориентацией в произвольную фиксированную точку пространства. Осуществляют визуальный контроль положения крайней точки с помощью остроконечной детали и формируют набор калибровочных данных. Затем производят оценку вектора положения крайней точки инструмента во второй системе координат и формируют начальную оценку кинематических параметров манипулятора. Вычисляют значение критерия качества, характеризующего разброс оценок положений крайней точки инструмента, рассчитанных с использованием начальной оценки кинематических параметров манипулятора относительно фиксированной точки. Затем выполняют итерационную процедуру расчета оценок кинематических параметров манипулятора.

Недостатком способа является ручное приведение манипулятора в заданную точку пространства, а также визуальный контроль совпадения остроконечной детали и крайней точки манипулятора. При этом первое требование приводит к росту длительности процесса калибровки, второе напрямую влияет на снижение точности калибровки.

Задачей изобретения является устранение указанных выше недостатков, в частности, устранение необходимости использования внешнего измерительного оборудования для уточнения геометрических параметров звеньев многостепенных манипуляторов, ручного приведения манипулятора в заданную точку пространства, визуального контроля совпадения остроконечной детали и крайней точки манипулятора, а также наличия пяти плоскостей для осуществления калибровки.

Технический результат изобретения заключается в повышение точности и простоты калибровки кинематических параметров звеньев манипуляторов, упрощение системы (устройства) для осуществления калибровки роботизированного манипулятора, обеспечение автономности калибровки, т.е. без применения дополнительных устройств и систем.

Заявленный технический результат достигается за счет того, что система калибровки кинематических параметров роботизированного манипулятора включает:

- роботизированный манипулятор, включающий, по меньшей мере, два звена, соединенных сочленением, при этом на конце манипулятора установлен токопроводящий инструмент;

- токопроводящую плоскую поверхность, при этом токопроводящая плоская поверхность и токопроводящий инструмент роботизированного манипулятора выполнены с возможностью образования контактной группы электрической цепи, которая замыкается при электрическом контакте токопроводящего инструмента и токопроводящей плоской поверхности;

- при этом роботизированный манипулятор содержит подключенный к токопроводящему инструменту датчик определения электрического контакта для передачи сигнала на систему управления.

Использование токопроводящих поверхностей для получения входных данных, с помощью которых калибруются кинематические параметры роботизированного манипулятора, позволяет значительно повысить качество и точность получаемых входных данных, в связи с тем, что электрический контакт образуется на одном расстоянии при приближении токопроводящего инструмента с токопроводящей плоской поверхностью. Электрический контакт является постоянным, не зависящим от других факторов и точности калибровки других узлов роботизированного манипулятора. Точность и стабильность получения входных данных для определения кинематических параметров значительно повышает качество его калибровки.

Существует вариант реализации системы калибровки кинематических параметров роботизированного манипулятора, которая дополнительно содержит токопроводящий элемент, включающий две параллельные токопроводящие грани, расположенные на известном расстоянии друг от друга.

Также технический результат достигается за счет того, что реализуется способ калибровки кинематических параметров роботизированного манипулятора, включающий следующие этапы:

- - обеспечение электрических контактов между токопроводящим инструментом роботизированного манипулятора и токопроводящей плоской поверхностью;

- передача сигнала об электрических контактах токопроводящего инструмента на датчик определения электрического контакта и далее в систему управления, в результате осуществляется формирование, по меньшей мере, одного набора входных калибровочных данных;

- определение с помощью входных калибровочных данных функции ошибки оценок кинематических параметров роботизированного манипулятора, достигающей минимума при совпадении оценок с истинными кинематическими параметрами роботизированного манипулятора;

- определение кинематических параметров роботизированного манипулятора минимизирующих функцию ошибки оценок кинематических параметров с учетом данных об известных кинематических параметрах и/или данных, полученных при контакте с токопроводящим элементом.

Существует вариант реализации способа калибровки кинематических параметров роботизированного манипулятора, при котором набором входных калибровочных данных являются данные об углах поворота или изменения положения звеньев роботизированного манипулятора.

Существует вариант реализации способа калибровки кинематических параметров роботизированного манипулятора, при котором дополнительно набором входных калибровочных данных являются данные об углах поворота или изменения положения звеньев роботизированного манипулятора, полученные за счет обеспечения электрического контакта между токопроводящим инструментом роботизированного манипулятора и одной из параллельных токопроводящих граней токопроводящего элемента, при этом вторая параллельная первой грань токопроводящего элемента прилегает к токопроводящей поверхности образуя электрический контакт.

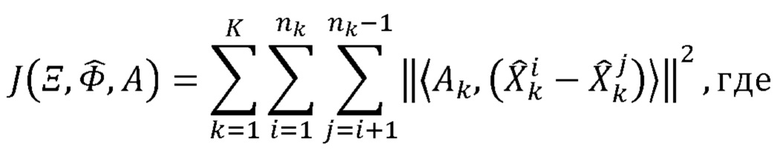

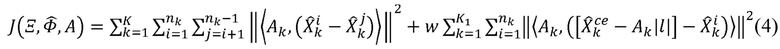

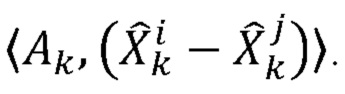

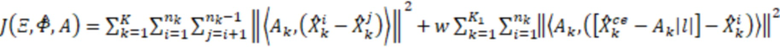

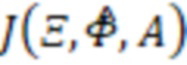

Существует вариант реализации способа калибровки кинематических параметров роботизированного манипулятора, в котором функция ошибки оценок кинематических параметров роботизированного манипулятора определяется по формуле:

где

- функция ошибки оценок кинематических параметров роботизированного манипулятора;

- функция ошибки оценок кинематических параметров роботизированного манипулятора;

- набор входных данных;

- набор входных данных;

- оценки кинематических параметров роботизированного манипулятора;

- оценки кинематических параметров роботизированного манипулятора;

А - набор k векторов Ak;

nk - количество произведенных измерений для k-го положения токопроводящей плоской поверхности;

Ak - вектор нормали токопроводящей плоской поверхности, расположенной в k-ом положении;

K - количество различных положений токопроводящей плоской поверхности;

K1 - количество различных положений токопроводящей плоской поверхности, для которых были выполнены измерения с токопроводящим элементом;

- вектор координат i-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении;

- вектор координат i-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении;

- вектор координат j-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении;

- вектор координат j-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении;

- расстояние между параллельными гранями токопроводящего элемента;

- расстояние между параллельными гранями токопроводящего элемента;

w - коэффициент, определяющий вес измерений, выполненных с токопроводящим элементом;

- вектор координат электрического контакта токопроводящего инструмента роботизированного манипулятора и параллельной грани токопроводящего элемента, находящийся на расстоянии

- вектор координат электрического контакта токопроводящего инструмента роботизированного манипулятора и параллельной грани токопроводящего элемента, находящийся на расстоянии  от токопроводящей плоской поверхности.

от токопроводящей плоской поверхности.

Существует вариант реализации способа калибровки кинематических параметров роботизированного манипулятора, в котором в случае, если, по меньшей мере, один линейный кинематический параметр известен, то функция ошибки оценок кинематических параметров роботизированного манипулятора определяется по формуле:

- функция ошибки оценок кинематических параметров роботизированного манипулятора;

- функция ошибки оценок кинематических параметров роботизированного манипулятора;

- набор входных данных;

- набор входных данных;

- оценки кинематических параметров роботизированного манипулятора;

- оценки кинематических параметров роботизированного манипулятора;

А - набор k векторов Ak;

Ak - вектор нормали токопроводящей плоской поверхности, расположенной в k-ом положении;

K - количество различных положений токопроводящей плоской поверхности;

- вектор координат i-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении;

- вектор координат i-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении;

- вектор координат j-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении.

- вектор координат j-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении.

При реализации способа калибровки могут использоваться и другие формулы (функциональные зависимости) для определения функции ошибки оценок кинематических параметров роботизированного манипулятора.

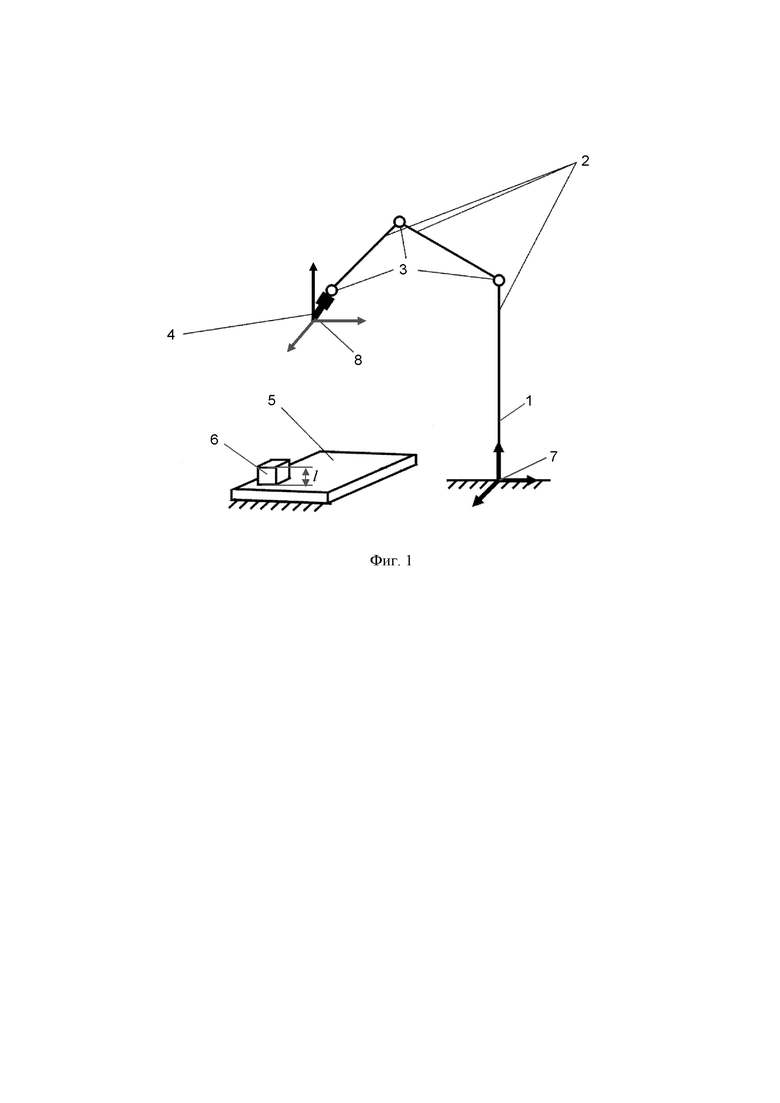

Изобретение поясняется фигурой (фиг. 1), на которой обозначены:

1 - многостепенной роботизированный манипулятор;

2 - звенья роботизированного манипулятора;

3 - сочленения;

4 - токопроводящий инструмент;

5 - токопроводящая плоская поверхность;

6 - токопроводящий элемент;

7 - первая система координат;

8 - вторая система координат.

Система калибровки кинематических параметров роботизированного манипулятора (фиг. 1) включает роботизированный манипулятор 1, содержащий, например, три звена 2, соединенных сочленениями 3, при этом на конце манипулятора установлен токопроводящий инструмент 4.

Кроме того, система включает токопроводящую плоскую поверхность 5. При этом токопроводящая плоская поверхность 5 и токопроводящий инструмент 4 роботизированного манипулятора выполнены с возможностью образования контактной группы электрической цепи, которая замыкается при электрическом контакте токопроводящего инструмента 4 и токопроводящей плоской поверхности 5.

Роботизированный манипулятор также содержит подключенный к токопроводящему инструменту 4 датчик определения электрического контакта для передачи сигнала на систему управления (на фиг. не показаны).

Система калибровки кинематических параметров роботизированного манипулятора дополнительно может содержать токопроводящий элемент 6, включающий две параллельные токопроводящие грани, расположенные на известном расстоянии друг от друга  Токопроводящий элемент 6 может быть выполнен, например, в форме куба.

Токопроводящий элемент 6 может быть выполнен, например, в форме куба.

Заявленный способ калибровки кинематических параметров роботизированного манипулятора реализуется следующим образом.

Для осуществления способа обеспечивают электрический контакт между токопроводящим инструментом 4 роботизированного манипулятора 1 и токопроводящей плоской поверхностью 5.

Токопроводящий инструмент 4 может быть выполнен полностью металлическим или иметь металлическое напыление. Для точности получения контакта инструмент 4 может быть заострен на конце.

Затем происходит передача сигнала об электрических контактах токопроводящего инструмента 4 на датчик определения электрического контакта и далее в систему управления, в результате осуществляется формирование, по меньшей мере, одного набора входных калибровочных данных.

Для получения набора входных данных обеспечивают электрический контакт токопроводящего инструмента 4 и токопроводящей плоской поверхности 5 с разной ориентацией в разные точки поверхности 5, при этом обеспечивается и запись данных об углах поворота Q звеньев 3 многостепенного манипулятора 1.

На основании набора входных калибровочных данных осуществляют определение кинематических параметров роботизированного манипулятора.

Например, с помощью метода численной оптимизации (в частности, метода Ньютона или метода Левенберга-Марквардта) вычисляется оценка кинематических параметров модели многостепенного манипулятора 1 так, чтобы уменьшить функцию ошибки оценок, рассчитанную на основе скалярного произведения нормали к поверхности 5 и разностей векторов касания поверхности 5 инструментом 4, построенных с использованием записанных и сохраненных данных об углах поворота Q звеньев 2. Последовательность операций, реализующих заявляемый способ, описывается ниже.

Вначале формируют набор калибровочных данных  путем автоматического вывода положения крайней точки инструмента 4, закрепленного на многостепенном манипуляторе 1, с разной ориентацией в i-ю произвольную фиксированную точку плоскости 5, где i∈[1, nk], для получения более точного результата число nk ≥ числа геометрических параметров. Каждое измерение в i-ой точке состоит из вектора, сформированного из данных об углах поворота Q звеньев 2 многостепенного манипулятора 1.

путем автоматического вывода положения крайней точки инструмента 4, закрепленного на многостепенном манипуляторе 1, с разной ориентацией в i-ю произвольную фиксированную точку плоскости 5, где i∈[1, nk], для получения более точного результата число nk ≥ числа геометрических параметров. Каждое измерение в i-ой точке состоит из вектора, сформированного из данных об углах поворота Q звеньев 2 многостепенного манипулятора 1.

Как правило, в качестве инструмента 4 используются остроконечные щупы. Таким образом, формируется массив данных:

где nk - число произведенных измерений (электрических контактов).

Далее получают начальную оценку  вектора координат крайней точки инструмента 4 на основе массива данных

вектора координат крайней точки инструмента 4 на основе массива данных

В качестве начальной оценки кинематических параметров многостепенного манипулятора 1 используют вычисленный  вектор и матрицу

вектор и матрицу  параметров кинематической модели, соответствующую номинальным значениям параметров Денавита-Хартенберга, взятым из технической документации.

параметров кинематической модели, соответствующую номинальным значениям параметров Денавита-Хартенберга, взятым из технической документации.

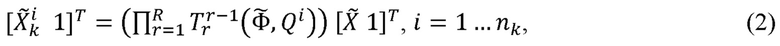

Решая прямую задачу кинематики, каждому вектору  можно поставить в соответствие вектор.

можно поставить в соответствие вектор. координат рабочей точки инструмента, который будет вычисляться по выражению (см. Фу. К., Гонсалес Р., Ли К. Робототехника. М.: Мир, 1989. 624 с):

координат рабочей точки инструмента, который будет вычисляться по выражению (см. Фу. К., Гонсалес Р., Ли К. Робототехника. М.: Мир, 1989. 624 с):

где

- матрица однородного преобразования, описывающая переход из (r-1)-й системы координат в r-ую систему координат для i-го измерения;

- матрица однородного преобразования, описывающая переход из (r-1)-й системы координат в r-ую систему координат для i-го измерения;

- вектор координат крайней точки инструмента 4 в системе координат 8;

- вектор координат крайней точки инструмента 4 в системе координат 8;

Qi - вектор данных об углах поворота звеньев 2 многостепенного манипулятора 1;

- вектор координат j-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении; (вектор координат крайней точки инструмента 4 в системе координат 7 для i-го измерения);

- вектор координат j-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении; (вектор координат крайней точки инструмента 4 в системе координат 7 для i-го измерения);

- вектор кинематических параметров системы, которые могут быть представлены в виде:

- вектор кинематических параметров системы, которые могут быть представлены в виде:

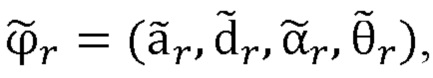

В частном случае, вектор  может быть представлен кинематическими параметрами Денавита-Хартенберга (DH parameters) -

может быть представлен кинематическими параметрами Денавита-Хартенберга (DH parameters) -  где r - номер звена (или сочленения) многостепенного манипулятора 1, для которых матрица однородного преобразования для i-го измерения имеет вид:

где r - номер звена (или сочленения) многостепенного манипулятора 1, для которых матрица однородного преобразования для i-го измерения имеет вид:

Координаты рассчитанных с помощью формулы (2) точек будут отличаться от координат реального положения конечной точки инструмента 4 в силу отличия используемых параметров многостепенного манипулятора 1 от их реальных значений. Однако так как рабочий инструмент 4 в каждой серии измерений выводится на одну и ту же плоскость 5 с неизвестными координатами, то и реальные координаты конечной точки инструмента 4 измерений будут связаны между собой. Учитывая тот факт, что две точки на плоскости образуют вектор, перпендикулярный нормали к этой плоскости, то скалярное произведение нормали к плоскости 5 и векторов, принадлежащих этой плоскости, будет равно нулю. В предлагаемом подходе этот факт используется для оценки кинематических параметров многостепенного манипулятора 1.

Полученные значения подставляют в функцию ошибки оценок кинематических параметров, таким образом, осуществляют определение функции ошибки оценок кинематических параметров роботизированного манипулятора и ее минимизацию.

В результате выполнения данного этапа уточняются кинематические параметры многостепенного манипулятора 1 и тем самым увеличивается точность движения инструмента 4 в первой системе координат 7.

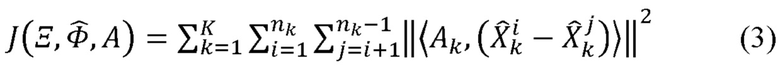

Калибруются кинематические параметры с помощью функции ошибки оценок:

Оценку матрицы параметров многостепенного манипулятора 1, будем осуществлять, подбирая указанные параметры так, чтобы функция

матрицы параметров многостепенного манипулятора 1, будем осуществлять, подбирая указанные параметры так, чтобы функция  стремилась к минимуму.

стремилась к минимуму.

- набор входных данных;

- набор входных данных;

- оценки кинематических параметров роботизированного манипулятора;

- оценки кинематических параметров роботизированного манипулятора;

А - набор k векторов Ak;

Ak - вектор нормали токопроводящей плоской поверхности, расположенной в k-ом положении;

K - количество различных положений токопроводящей плоской поверхности;

- вектор координат i-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении;

- вектор координат i-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении;

- вектор координат j-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении.

- вектор координат j-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении.

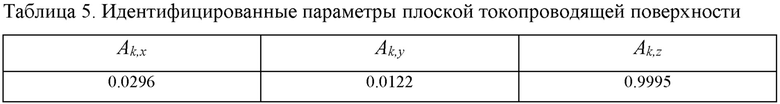

Вектор нормали к поверхности 5 задается переменными, однако исходя из априорного знания, что он не лежит в плоскости XoY первой системы координат 7, мы можем произвести параметризацию вектора Ak, приняв Ak,z=1, или же: Ak,x=1 или Ak,y=1 - в случае, когда вектор нормали лежит в плоскости XoY первой системы координат 7. Это упростит решение задачи оптимизации, поскольку не надо вводить ограничения типа равенства:  и уменьшает число оптимизационных переменных.

и уменьшает число оптимизационных переменных.

Рассматриваемая функция ошибки оценок (3) является однородной функцией второго порядка относительно линейных размеров манипулятора. Поэтому указанных выше измерений недостаточно для идентификации всех линейных размеров. Функционал может быть использован в случае, когда хотя бы один из линейных параметров известен точно. В случае, когда необходимо определить все линейные параметры, текущие измерения должны быть дополнены измерениями, содержащими информацию о линейных размерах. С этой целью предлагается ввести дополнительное измерение на плоскости токопроводящего элемента 6, параллельной рассматриваемой плоскости 5, однако смещенной на известное расстояние. Эти измерения могут быть реализованы путем размещения на плоскости металлического куба 6 известного размера или другого тела из проводящего материала.

В этом случае функция ошибки оценок приобретает вид:

где

- функция ошибки оценок кинематических параметров роботизированного манипулятора;

- функция ошибки оценок кинематических параметров роботизированного манипулятора;

- набор входных данных;

- набор входных данных;

- оценки кинематических параметров роботизированного манипулятора;

- оценки кинематических параметров роботизированного манипулятора;

А - набор k векторов Ak;

nk - - количество произведенных измерений для к положений токопроводящей плоской поверхности;

Ak - вектор нормали токопроводящей плоской поверхности, расположенной в k-ом положении;

K - количество различных положений токопроводящей плоской поверхности;

K1 - количество различных положений токопроводящей плоской поверхности, для которых были выполнены измерения с токопроводящим элементом;

- вектор координат i-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении;

- вектор координат i-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении;

- вектор координат j-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении;

- вектор координат j-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-ом положении;

- расстояние между параллельными гранями токопроводящего элемента;

- расстояние между параллельными гранями токопроводящего элемента;

w - коэффициент, определяющий вес измерений, выполненных с токопроводящим элементом;

- вектор координат электрического контакта токопроводящего инструмента роботизированного манипулятора и параллельной грани токопроводящего элемента, находящийся на расстоянии

- вектор координат электрического контакта токопроводящего инструмента роботизированного манипулятора и параллельной грани токопроводящего элемента, находящийся на расстоянии  от токопроводящей плоской поверхности.

от токопроводящей плоской поверхности.

Таким образом, задача идентификации параметров многостепенного манипулятора 1 математически формулируется следующим образом:

Для оценки параметров манипулятора может быть использована итерационная процедура, в основе которой лежит любой доступный метод численной нелинейной оптимизации (например, метод Ньютона).

Таким образом, зная функцию ошибки оценок для разных положений роботизированного манипулятора и ее минимизации получают оптимальные, т.е. наиболее близкие к реальным, кинематические параметры роботизированного манипулятора.

Использование рассчитанных кинематических параметров  многостепенного манипулятора 1 в его контроллере вместо номинальных параметров

многостепенного манипулятора 1 в его контроллере вместо номинальных параметров  позволит увеличить точность позиционирования рабочего инструмента 4 многостепенного манипулятора 1 в первой системе координат 7.

позволит увеличить точность позиционирования рабочего инструмента 4 многостепенного манипулятора 1 в первой системе координат 7.

Рассмотрим пример определения входных калибровочных данных кинематических параметров роботизированного манипулятора и функции ошибки оценок кинематических параметров роботизированного манипулятора и ее минимизации.

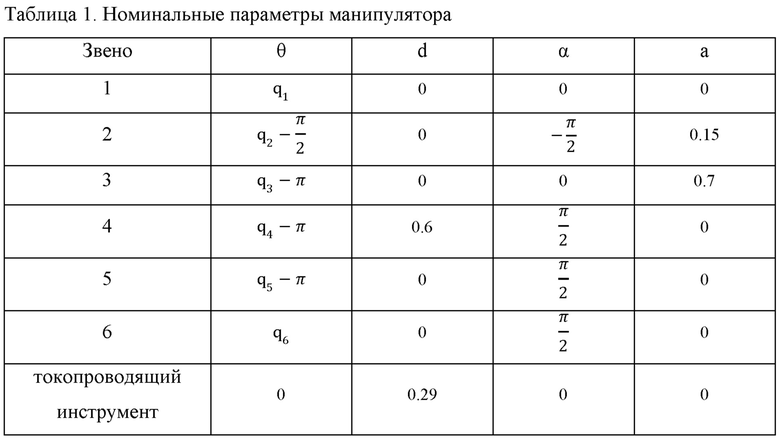

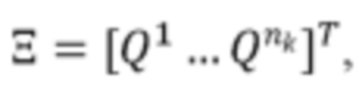

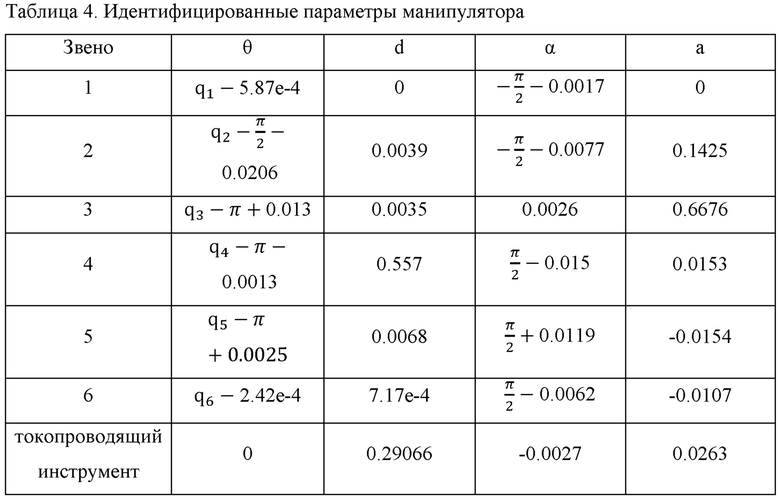

В таблице 1 и 2 приведены первоначальные не оптимизированные параметры роботизированного манипулятора.

Первоначальное значение функции ошибки оценок -

В соответствии с заявленным способом калибровка кинематических параметров осуществляется следующим образом.

Выше подробно была описана процедура формирования калибровочных данных  где каждое измерение в i-ой точке состоит из вектора данных Qi=[q1…q6], сформированных из данных об углах поворота каждого из 6-ти звеньев манипулятора. Например, часть калибровочных данных выглядела следующим образом (таблица 3):

где каждое измерение в i-ой точке состоит из вектора данных Qi=[q1…q6], сформированных из данных об углах поворота каждого из 6-ти звеньев манипулятора. Например, часть калибровочных данных выглядела следующим образом (таблица 3):

На начальном этапе были известен вектор кинематических параметров  который может быть представлен в виде:

который может быть представлен в виде:  где

где - вектор кинематических параметров r-го звена. В рассматриваемом примере это кинематические параметры Денавита-Хартенберга (DH parameters) -

- вектор кинематических параметров r-го звена. В рассматриваемом примере это кинематические параметры Денавита-Хартенберга (DH parameters) -

После чего для каждого измерения составлялась матрица однородного преобразования (Homogeneous transformation matrix), от базы робота (системы координат 7) до конца инструмента 4.

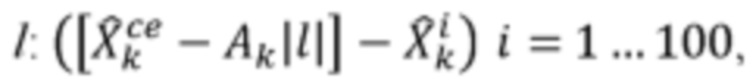

Таким образом, в случае, например, 100 измерений (nk=100), на данном этапе получаем  i=1…100. После чего для каждой из этих точек находим J=1…99 векторов до остальных точек. Таким образом, мы получим вектора

i=1…100. После чего для каждой из этих точек находим J=1…99 векторов до остальных точек. Таким образом, мы получим вектора  j=1…99, i=1…100, i≠j, которые лежат в плоскости 5, и затем для каждого вектора вычисляем скалярное произведение

j=1…99, i=1…100, i≠j, которые лежат в плоскости 5, и затем для каждого вектора вычисляем скалярное произведение

Подобным образом находился вектор, лежащий на параллельной грани токопроводящего элемента 6, расположенной на расстоянии  где

где  - расстояние между параллельными гранями токопроводящего элемента 6. При этом величина K=K1=1, т.е. использовано только одно положение токопроводящей плоской поверхности 5.

- расстояние между параллельными гранями токопроводящего элемента 6. При этом величина K=K1=1, т.е. использовано только одно положение токопроводящей плоской поверхности 5.

После чего, решается задача нелинейной оптимизации.

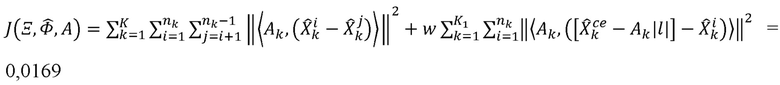

Полученное значение функция ошибки оценок для идентифицированных параметров составляет -

В соответствии с приведенным примером функция ошибки оценок при калибровке кинематических параметров была снижена с  что указывает, на то, что кинематические параметры, соответствующие меньшему значению функции ошибки оценок являются более точными, следовательно, реализация заявленного способа и системы подтверждает повышение точности калибровки кинематических параметров роботизированного манипулятора в несколько раз.

что указывает, на то, что кинематические параметры, соответствующие меньшему значению функции ошибки оценок являются более точными, следовательно, реализация заявленного способа и системы подтверждает повышение точности калибровки кинематических параметров роботизированного манипулятора в несколько раз.

Аналогично можно представить пример по определению функции ошибки оценок кинематических параметров роботизированного манипулятора и ее минимизации, если известен, по крайней мере, один линейный кинематический параметр.

Точно зная геометрические размеры одного из звеньев 2 манипулятора 1, можно использовать функцию ошибки оценок более простого вида

В приведенном случае, точно была измерена длина щупа (токопроводящего инструмента 4). Она составила 0,29 м. Значение функция ошибки оценок до оптимизации  Значение функции ошибки оценок для идентифицированных параметров -

Значение функции ошибки оценок для идентифицированных параметров -

Таким образом, при реализации системы и способа калибровки кинематических параметров роботизированного манипулятора обеспечивается повышение точности и простоты калибровки кинематических параметров звеньев манипуляторов, упрощение системы (устройства) для осуществления калибровки роботизированного манипулятора, обеспечение автономности калибровки, т.е. без применения дополнительных устройств и систем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки кинематических параметров многостепенных манипуляторов | 2019 |

|

RU2719207C1 |

| Способ повышения точности позиционирования промышленного робота | 2017 |

|

RU2671787C1 |

| СПОСОБ КАЛИБРОВКИ И ПРОГРАММИРОВАНИЯ РОБОТА | 2012 |

|

RU2605393C2 |

| Способ калибровки промышленного робота | 2023 |

|

RU2829743C1 |

| СПОСОБ, УСТРОЙСТВО И УПРАВЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ САМОАДАПТИВНОЙ КОМПЕНСАЦИИ СИЛЫ ТЯЖЕСТИ МАНИПУЛЯТОРА C НЕСКОЛЬКИМИ НАГРУЗКАМИ | 2020 |

|

RU2813435C1 |

| РОБОТИЗИРОВАННАЯ ХИРУРГИЧЕСКАЯ СИСТЕМА МИНИМАЛЬНОГО ИНВАЗИВНОГО ВМЕШАТЕЛЬСТВА И СПОСОБ ЕЕ УПРАВЛЕНИЯ | 2012 |

|

RU2518806C2 |

| ОЦЕНКА УСИЛИЯ ДЛЯ РОБОТИЗИРОВАННОЙ ХИРУРГИЧЕСКОЙ СИСТЕМЫ МИНИМАЛЬНОГО ИНВАЗИВНОГО ВМЕШАТЕЛЬСТВА | 2007 |

|

RU2462342C2 |

| Способ и система для определения по меньшей мере одного свойства манипулятора | 2014 |

|

RU2672654C2 |

| СПОСОБ КОНТРОЛЯ ТОЧНОСТИ КОНТУРНЫХ ПЕРЕМЕЩЕНИЙ ПРОМЫШЛЕННЫХ РОБОТОВ | 2011 |

|

RU2466858C1 |

| ЭКСПЕРТНАЯ СИСТЕМА НА БАЗЕ МЕДИЦИНСКОГО МАНИПУЛЯЦИОННОГО РОБОТА ДЛЯ ТРАНСПЕДИКУЛЯРНОЙ ФИКСАЦИИ ПОЗВОНОЧНИКА | 2023 |

|

RU2833780C1 |

Изобретение относится к области робототехники и может быть использовано при калибровке кинематических параметров манипуляторов. Способ включает этапы, на которых на конечном звене манипулятора устанавливают токопроводящий инструмент, а в рабочей зоне манипулятора устанавливают токопроводящую плоскую поверхность, которые выполнены с возможностью образования электрической цепи при электрическом контакте инструмента и плоской поверхности, причем указанные электрические контакты обеспечивают в различных точках этой поверхности при разной ориентации звеньев манипулятора. Посредством датчика определения электрического контакта, включенного в электрическую цепь, фиксируют электрические контакты, передавая соответствующие сигналы в систему управления манипулятора, и формируют по меньшей мере один набор входных калибровочных данных, включающий данные об углах поворота звеньев манипулятора или изменении положения звеньев манипулятора. После этого с помощью входных калибровочных данных определяют функции ошибки оценок кинематических параметров манипулятора, достигающей минимума при совпадении оценок с истинными кинематическими параметрами манипулятора, а с учетом полученных входных калибровочных данных определяют уточненные кинематические параметры манипулятора. Использование изобретения позволяет повысить точность калибровки и упростить процесс ее осуществления. 3 з.п. ф-лы, 1 ил., 5 табл.

1. Способ калибровки кинематических параметров роботизированного манипулятора, включающий следующие этапы:

- на конечном звене манипулятора устанавливают токопроводящий инструмент, а в рабочей зоне манипулятора устанавливают токопроводящую плоскую поверхность, при этом токопроводящий инструмент и плоская поверхность выполнены с возможностью образования электрической цепи, которая замыкается при электрическом контакте инструмента и плоской поверхности,

- обеспечивают электрические контакты между токопроводящим инструментом и плоской поверхностью в различных точках этой поверхности при разной ориентации звеньев манипулятора,

- посредством датчика определения электрического контакта, включенного в электрическую цепь, фиксируют электрические контакты, передавая соответствующие сигналы в систему управления манипулятора, в результате чего формируют по меньшей мере один набор входных калибровочных данных, включающий данные об углах поворота звеньев манипулятора или изменении положения звеньев манипулятора,

- с помощью входных калибровочных данных определяют функции ошибки оценок кинематических параметров манипулятора, достигающей минимума при совпадении оценок с истинными кинематическими параметрами манипулятора,

- с учетом полученных входных калибровочных данных определяют уточненные кинематические параметры манипулятора, минимизирующие функцию ошибки оценок кинематических параметров.

2. Способ по п. 1, в котором на токопроводящей плоской поверхности размещают токопроводящий элемент, имеющий две параллельные токопроводящие грани, расположенные на известном расстоянии l друг от друга, с прилеганием одной из граней к токопроводящей плоской поверхности с образованием электрического контакта, при этом формируют дополнительный набор входных калибровочных данных, полученных при электрическом контакте между токопроводящим инструментом манипулятора и гранью токопроводящего элемента, прилегающей к токопроводящей плоской поверхности.

3. Способ по п. 2, в котором функцию ошибки оценок кинематических параметров роботизированного манипулятора определяют по формуле

,

,

где  - функция ошибки оценок кинематических параметров роботизированного манипулятора,

- функция ошибки оценок кинематических параметров роботизированного манипулятора,

- набор входных данных,

- набор входных данных,

- оценки кинематических параметров роботизированного манипулятора,

- оценки кинематических параметров роботизированного манипулятора,

- набор K векторов

- набор K векторов  ;

;

- количество произведенных измерений для k-го положения токопроводящей плоской поверхности,

- количество произведенных измерений для k-го положения токопроводящей плоской поверхности,

- вектор нормали токопроводящей плоской поверхности, расположенной в k-м положении,

- вектор нормали токопроводящей плоской поверхности, расположенной в k-м положении,

K - количество различных положений токопроводящей плоской поверхности,

K1 - количество различных положений токопроводящей плоской поверхности, для которых были выполнены измерения с токопроводящим элементом,

- вектор координат i-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-м положении,

- вектор координат i-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-м положении,

- вектор координат j-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-м положении,

- вектор координат j-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-м положении,

l - расстояние между параллельными гранями токопроводящего элемента,

w - коэффициент, определяющий вес измерений, выполненных с токопроводящим элементом,

- вектор координат электрического контакта токопроводящего инструмента роботизированного манипулятора и параллельной грани токопроводящего элемента, находящийся на расстоянии l от токопроводящей плоской поверхности.

- вектор координат электрического контакта токопроводящего инструмента роботизированного манипулятора и параллельной грани токопроводящего элемента, находящийся на расстоянии l от токопроводящей плоской поверхности.

4. Способ по п. 1, в котором при известности по меньшей мере одного линейного кинематического параметра манипулятора функцию ошибки оценок кинематических параметров определяют по формуле

- функция ошибки оценок кинематических параметров роботизированного манипулятора,

- функция ошибки оценок кинематических параметров роботизированного манипулятора,

- набор входных данных,

- набор входных данных,

- оценки кинематических параметров роботизированного манипулятора,

- оценки кинематических параметров роботизированного манипулятора,

- набор K векторов

- набор K векторов  ;

;

- вектор нормали токопроводящей плоской поверхности, расположенной в k-м положении,

- вектор нормали токопроводящей плоской поверхности, расположенной в k-м положении,

K - количество различных положений токопроводящей плоской поверхности,

вектор координат i-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-м положении,

вектор координат i-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-м положении,

- вектор координат j-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-м положении.

- вектор координат j-го электрического контакта токопроводящего инструмента роботизированного манипулятора и токопроводящей плоской поверхности, находящейся в k-м положении.

| US 5929584 A, 27.07.1999 | |||

| ШЕСТИОСЕВАЯ КООРДИНАТНО-ИЗМЕРИТЕЛЬНАЯ МАШИНА И СПОСОБ КАЛИБРОВКИ ИЗМЕРИТЕЛЬНОГО НАКОНЕЧНИКА ДЛЯ НЕЕ | 2007 |

|

RU2345884C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ РАСХОЖДЕНИЙ МЕЖДУ ИЗОГНУТЫМИ ПОВЕРХНОСТЯМИ МНОЖЕСТВА АНАЛИЗИРУЕМЫХ МАТЕРИАЛОВ И ИЗОГНУТОЙ ПОВЕРХНОСТЬЮ ЭТАЛОННОГО МАТЕРИАЛА | 2019 |

|

RU2769373C1 |

| US 2017220026 A1, 03.08.2017 | |||

| WO 2010060459 A1, 03.06.2010 | |||

| US 11312019 B2, 26.04.2022 | |||

| CN 108645367 А, 12.10.2018. | |||

Авторы

Даты

2023-12-21—Публикация

2022-12-29—Подача