ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к статистическому сополимеру пропилена и бутена, в частности к мультимодальному статистическому сополимеру пропилена и бутена, полученному с применением катализатора с единым центром полимеризации. Настоящее изобретение также относится к способу получения указанного статистического сополимера и к изделиям, таким как пленки, содержащим указанный статистический сополимер.

УРОВЕНЬ ТЕХНИКИ

Упаковочные пленки на основе полиолефинов хорошо известны в литературе, поскольку они обычно легко поддаются обработке, являются легкими по массе, устойчивыми к условиям окружающей среды и могут быть адаптированы к конкретным типам применения, таким образом, чтобы соответствовать меняющимся требованиям в области упаковки. В частности, к пищевой упаковке предъявляют несколько строгих требований в отношении применяемого материала. Во-первых, упаковка должна быть достаточно плотной, чтобы обеспечить достаточную защиту упакованного или герметически упакованного материала и сделать достаточно безопасным обращение с герметически упакованными продуктами, в частности, во время транспортировки. Таким образом, требуются хорошие характеристики сваривания. В идеале пленки могут подвергаться термосвариванию при как можно более низкой температуре для минимизации потребляемой энергии во время процесса сваривания. Другим важным фактором являются механические свойства. Полимеры с большей жесткостью позволяют использовать пленку меньшей толщины, что приводит к экономии материала и энергии. Кроме того, существенно важными являются хорошие ударные свойства, чтобы содержимое упаковки оставалось в сохранности даже при падении.

Следует также учитывать поведение при стерилизации, поскольку материалы, применяемые для упаковки пищевых продуктов, в настоящее время перед применением обычно подвергают стерилизации. Самые распространенные процедуры стерилизации включают применение тепла (пара), излучения (бета-излучения, электронов или гамма-излучения) или химических реагентов (обычно оксида этилена). Стерилизацию паром, как правило, проводят в диапазоне температур примерно от 120 до 130°C. Таким образом, материал должен иметь достаточную термическую устойчивость, например, температуру плавления выше, чем обычная температура стерилизации паром, составляющая примерно от 120 до 130°C.

Конечно, обработка полимера в условиях стерилизации, описанных выше, может ухудшить его конечные свойства, особенно оптические свойства, такие как прозрачность. Таким образом, в идеале желательно обеспечить превосходное поведение при стерилизации с точки зрения сохранения низкого уровня мутности после стерилизации.

Статистические сополимеры полипропилена широко используют в таких упаковках благодаря их хорошему балансу свойств. Обычно они представляют собой сополимеры пропилена и этилена. Однако для соответствия различным требованиям к упаковке и обеспечения необходимого баланса свойств, указанные сополимеры обычно использовали в виде многослойных структур. Например, слой сополимера пропилена и этилена с низкой Tm (температурой плавления), обеспечивающий наилучшие свойства сваривания, объединяют с сополимером пропилена и этилена с более высокой Tm, придающим хорошую жесткость. Такие типы структур описаны, например, в EP 2965908. Однако применение многослойных структур имеет ряд недостатков. В основном такие недостатки включают сложность при производстве материалов и переработке. Во всех отраслях промышленности, в частности, в области производства пластмасс, существует стремление повысить способность к переработке применяемых материалов для вторичного использования. Многослойные структуры представляют собой серьезную проблему для повторного применения.

Также известно, что сополимеры пропилена и бутена применяют в пленках (например, как описано в ЕР 3257878, однако большинство из таких сортов получают с применением катализаторов Циглера-Натта (ZN). Недостатки, связанные с применением катализаторов ZN, состоят в том, что они проявляют склонность к образованию множества олигомеров, и для достижения требуемых низких температур плавления необходимо высокое содержание сомономера.

Таким образом, целью настоящего изобретения является получение нового полимера, который может устранить по меньшей мере некоторые из проблем, связанных с полимерами, применяемыми в настоящее время. Требуется полимер, обеспечивающий привлекательный баланс свойств, для применения в области упаковки пищевых продуктов. В частности, необходим полимер, который можно использовать в виде однослойного материала. Предпочтительно обеспечить более одного из перечисленных факторов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, согласно первому аспекту в настоящем изобретении предложен мультимодальный статистический сополимер пропилена и бутена, имеющий скорость течения расплава (MFR2) от 1,0 до 20,0 г/10 мин и содержание бутена от 5,0 до 20,0 % масс., при этом указанный сополимер получают с применением катализатора с единым центром полимеризации, и при этом указанный сополимер содержит:

(i) от 30 до 70 % масс. сополимера (A) пропилена и бутена, имеющего MFR2 от 0,5 до 20,0 г/10 мин и содержание бутена от 2,0 до 10,0 % масс.; и

(ii) от 70 до 30 % масс. сополимера (B) пропилена и бутена, имеющего MFR2 от 0,5 до 20,0 г/10 мин и содержание бутена от 4,0 до 20,0 % масс.;

при этом сополимеры (A) и (B) являются разными.

Согласно второму аспекту в настоящем изобретении предложен способ получения мультимодального статистического сополимера пропилена и бутена, определенного выше, при этом указанный способ включает:

(i) полимеризацию пропилена и бутена на первой стадии полимеризации в присутствии катализатора с единым центром полимеризации с получением первого сополимера пропилена и бутена, имеющего MFR2 от 0,5 до 20,0 г/10 мин и содержание бутена от 2,0 до 10,0 % масс.;

(ii) полимеризацию пропилена и бутена на второй стадии полимеризации в присутствии указанного катализатора и указанного первого сополимера пропилена и бутена с получением указанного мультимодального сополимера пропилена и бутена.

Согласно третьему аспекту в настоящем изобретении предложено изделие, такое как пленка, содержащее мультимодальный сополимер пропилена и бутена, определенный выше.

Согласно последнему аспекту в настоящем изобретении предложено применение мультимодального статистического сополимера пропилена и бутена, определенного в настоящем документе, для изготовления изделия, предпочтительно пленки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Определения

Под «статистическим» сополимером подразумевают сополимер, в котором сомономерные звенья случайным образом распределены внутри сополимера. В частности, в контексте настоящего изобретения статистический сополимер пропилена и бутена представляет собой, таким образом, полимер, в котором звенья бутенового сомономера случайным образом распределены внутри сополимера.

Мультимодальный статистический сополимер пропилена и бутена

Было обнаружено, что мультимодальный статистический сополимер пропилена и бутена согласно настоящему изобретению позволяет получить новый материал, подходящий для применения в качестве упаковки, в частности, в качестве пленки, который сочетает в себе очень хорошие механические свойства, например, с точки зрения жесткости (измеряемой по модулю упругости при растяжении), с привлекательными свойствами сваривания (например, с точки зрения низкой температуры сваривания). В частности, регулируя распределение сомономера между двумя сополимерными фракциями мультимодального сополимера, можно получить доступ к более широкому диапазону свойств с точки зрения механических свойств, свойств сваривания и оптических свойств, чем это было возможно ранее. Предложенный сополимер также демонстрирует хорошее поведение при стерилизации, что особенно важно в индустрии упаковки пищевых продуктов. Поведение при стерилизации обычно оценивают по изменению свойств (например, механических свойств (прочности) или оптических свойств) после процесса стерилизации. Согласно настоящему изобретению до и после стерилизации проводят сравнение мутности: чем меньше отрицательное изменение, тем лучше стерилизация.

Полимер согласно настоящему изобретению представляет собой мультимодальный полипропилен и представляет собой сополимер пропилена. Под сополимером пропилена подразумевают полимер, большая часть по массе которого состоит из звеньев пропиленового мономера (т.е. по меньшей мере 50 % масс. пропилена относительно общей массы сополимера). Сомономер представляет собой бутен. Содержание бутена в мультимодальном сополимере составляет от 5,0 до 20,0 % масс. относительно общей массы сополимера, предпочтительно от 5,5 до 18,0 % масс., более предпочтительно от 6,0 до 16,0 % масс., более предпочтительно от 6,5 до 14,0 % масс.

Хотя это в рамках объема настоящего изобретения, когда мультимодальный статистический сополимер пропилена и бутена содержит и другие сополимеризуемые мономеры, предпочтительно, чтобы пропилен и бутен были единственными присутствующими мономерами, т.е. бутен представлял собой единственный сомономер. Особенно предпочтительно, если мультимодальный сополимер пропилена и бутена по существу не содержит этилен, например, содержит менее 0,1 % масс. этилена, предпочтительно менее 0,01 % масс. этилена, более предпочтительно менее 0,001 % масс.

В случае присутствия, другие сополимеризуемые мономеры могут представлять собой этилен или С5-12, в частности, С5-10, альфа-олефиновые сомономеры, в частности, однократно или многократно этиленненасыщенные сомономеры, в частности, С5-10 альфа-олефины, такие как гекс-1-ен, окт-1-ен и 4-метил-пент-1-ен. Особенно предпочтительно применение 1-гексена и 1-октена.

Полипропилен согласно настоящему изобретению является мультимодальным. Обычно полипропилен, содержащий по меньшей мере две полипропиленовые фракции, полученные при различных условиях полимеризации, приводящих к разным (средневесовым) молекулярным массам и молекулярно-массовым распределениям указанных фракций или разным распределениям сомономеров, называют «мультимодальным». Соответственно, в этом смысле полимеры согласно настоящему изобретению представляют собой мультимодальный полипропилен. Приставка «мульти» относится к количеству разных фракций полимера, из которых состоит полимер. Полипропилен предпочтительно является бимодальным, то есть состоящим из двух полипропиленовых фракций (A) и (B).

Мультимодальный статистический сополимер пропилена и бутена согласно настоящему изобретению имеет скорость течения расплава (MFR2) от 1,0 до 20,0 г/10 мин. Как правило, MFR2 мультимодального статического сополимера пропилена и бутена составляет 18,0 г/10 мин или менее, предпочтительно 16,0 г/10 мин или менее, более предпочтительно 12,0 г/10 мин или менее, например, 10,0 г/10 мин или менее. Минимальное значение MFR2 указанного полимера предпочтительно составляет 1,5 г/10 мин, например, более 2,5 г/10 мин, предпочтительно не менее 3,5 г/10 мин, в идеале не менее 4,0 г/10 мин, в частности, 5,0 г/10 мин или более. Таким образом, особенно подходящие значения MFR2 составляют от 4,0 до 12,0 г/10 мин, например, от 5,0 до 10,0 г/10 мин.

Плотность полипропилена обычно может составлять от 890 до 907 кг/м3, в идеале от 900 до 905 кг/м3.

Модуль упругости при изгибе мультимодального сополимера пропилена и бутена предпочтительно составляет не менее 750 МПа, более предпочтительно не менее 800 МПа, например, не менее 830 МПа. Как правило, предложенный сополимер имеет модуль упругости при изгибе менее 1600 МПа, например, менее 1400 МПа.

Предложенный полипропиленовый полимер имеет молекулярно-массовое распределение Mw/Mn, представляющее собой отношение средневесовой молекулярной массы Mw и среднечисловой молекулярной массы Mn, предпочтительно составляющее менее 4,5, например, от 2,0 до 4,0, например, 3,0.

В общем случае, содержание в предложенном полипропиленовом полимере растворимой в ксилоле (XCS) фракции составляет менее 10,0 % масс., предпочтительно менее 8,0 % масс., более предпочтительно менее 6,0 % масс., например, менее 5,0 % масс. Типичный нижний предел содержания XCS может составлять 0,1 % масс. или 0,5 % масс. Растворимую в ксилоле фракцию определяют согласно ISO 16152 при 25°C.

Как отмечалось выше, полимеры согласно настоящему изобретению предпочтительно содержат по меньшей мере две полипропиленовые фракции (A) и (B). Согласно одному особенно предпочтительному варианту реализации мультимодальный полипропилен состоит из фракций (A) и (B). Массовое отношение фракции (A) к фракции (B) в мультимодальном полипропилене составляет от 30:70 до 70:30, более предпочтительно от 35:65 до 65:35, наиболее предпочтительно от 40:60 до 60:40. Согласно некоторым вариантам реализации указанное отношение может составлять от 45 до 55 % масс. фракции (A) и от 55 до 45 % масс. фракции (B), например, 50 % масс. фракции (A) и 50 % масс. фракции (B).

Требование настоящего изобретения состоит в том, чтобы фракции полимера (A) и (B) были разными.

(i) Сополимер (A) пропилена и бутена

Фракция (A) представляет собой компонент сополимера пропилена и бутена. Как правило, фракция (A) состоит из одного сополимера пропилена и бутена. Под сополимером пропилена подразумевают полимер, большая часть по массе которого состоит из звеньев пропиленового мономера (т.е. по меньшей мере 50 % масс. пропилена относительно общей массы сополимера). Сомономер представляет собой бутен. Содержание бутена в сополимере (A) составляет от 2,0 до 10,0 % масс. относительно общей массы сополимера, предпочтительно от 3,0 до 9,0 % масс., более предпочтительно от 4,0 до 8,0 % масс.

Хотя это в рамках объема настоящего изобретения, когда сополимер (A) пропилена и бутена содержит и другие сополимеризуемые мономеры, предпочтительно, чтобы пропилен и бутен были единственными присутствующими мономерами, т.е. бутен был единственным сомономером. Особенно предпочтительно, если сополимер (A) по существу не содержит этилен, например, содержит менее 0,1 % масс. этилена, предпочтительно менее 0,01 % масс. этилена, более предпочтительно менее 0,001 % масс.

В случае присутствия, другие сополимеризуемые мономеры могут представлять собой этилен или С5-12, в частности, С5-10, альфа-олефиновые сомономеры, в частности, однократно или многократно этиленненасыщенные сомономеры, в частности, С5-10 альфа-олефины, такие как гекс-1-ен, окт-1-ен и 4-метил-пент-1-ен. Особенно предпочтительно применение 1-гексена и 1-октена.

Сополимер (A) пропилена и бутена согласно настоящему изобретению имеет скорость течения расплава (MFR2) от 0,5 до 20,0 г/10 мин. Как правило, MFR2 сополимера (A) пропилена и бутена составляет 15,0 г/10 мин или менее, предпочтительно 12,0 г/10 мин или менее, предпочтительно 10,0 г/10 мин или менее, например, 8,0 г/10 мин или менее. Минимальное значение MFR2 указанного полимера предпочтительно составляет 1,0 г/10 мин, например, более 1,5 г/10 мин, предпочтительно не менее 2,0 г/10 мин. Таким образом, особенно подходящие значения MFR2 составляют от 1,0 до 10,0 г/10 мин, например, от 2,0 до 8,0 г/10 мин.

Фракция (A) сополимера пропилена и бутена присутствует в количестве от 30 до 70 % масс., предпочтительно от 35 до 65 % масс., более предпочтительно от 40 до 60 % масс., например, от 45 до 55 % масс., например, 50 % масс.

(ii) Сополимер (B) пропилена и бутена

Фракция (B) представляет собой компонент сополимера пропилена и бутена. Как правило, фракция (B) состоит из одного сополимера пропилена и бутена. Под сополимером пропилена подразумевают полимер, большая часть по массе которого состоит из звеньев пропиленового мономера (т.е. по меньшей мере 50 % масс. пропилена относительно общей массы сополимера). Сомономер представляет собой бутен. Содержание бутена в сополимере (B) составляет от 4,0 до 20,0 % масс. относительно общей массы сополимера, предпочтительно от 5,0 до 18,0 % масс., более предпочтительно от 6,0 до 16,0 % масс.

Хотя это в рамках объема настоящего изобретения, когда сополимер (B) пропилена и бутена содержит и другие сополимеризуемые мономеры, предпочтительно, чтобы пропилен и бутен были единственными присутствующими мономерами, т.е. бутен был единственным сомономером. Особенно предпочтительно, если сополимер (B) по существу не содержит этилен, например, содержит менее 0,1 % масс. этилена, предпочтительно менее 0,01 % масс. этилена, более предпочтительно менее 0,001 % масс.

В случае присутствия, другие сополимеризуемые мономеры могут представлять собой этилен или С5-12, в частности, С5-10, альфа-олефиновые сомономеры, в частности, однократно или многократно этиленненасыщенные сомономеры, в частности, С5-10 альфа-олефины, такие как гекс-1-ен, окт-1-ен и 4-метил-пент-1-ен. Особенно предпочтительно применение 1-гексена и 1-октена.

Сополимер (B) пропилена и бутена согласно настоящему изобретению имеет скорость течения расплава (MFR2) от 0,5 до 20,0 г/10 мин. Как правило, MFR2 сополимера (B) пропилена и бутена составляет 15,0 г/10 мин или менее, предпочтительно 12,0 г/10 мин или менее, предпочтительно 10,0 г/10 мин или менее, например, 8,0 г/10 мин или менее. Минимальное значение MFR2 указанного полимера предпочтительно составляет 1,0 г/10 мин, например, более 1,5 г/10 мин, предпочтительно не менее 2,0 г/10 мин. Таким образом, особенно подходящие значения MFR2 составляют от 1,0 до 10,0 г/10 мин, например, от 2,0 до 8,0 г/10 мин.

Фракция (B) сополимера пропилена и бутена присутствует в количестве от 70 до 30 % масс., предпочтительно от 65 до 35 % масс., более предпочтительно от 60 до 40 % масс., например, от 55 до 45 % масс., например, 50 % масс.

Получение мультимодального статистического сополимера пропилена и бутена

Мультимодальный статистический сополимер пропилена и бутена согласно настоящему изобретению можно получать с применением любых известных в данной области техники способов, например, путем смешивания двух фракций (A) и (B). Однако мультимодальный сополимер предпочтительно получают в многостадийном процессе, в котором фракции (A) и (B) получают на последовательных стадиях. Свойства фракций, полученных на более высокой стадии многостадийного процесса, можно рассчитать следующим образом.

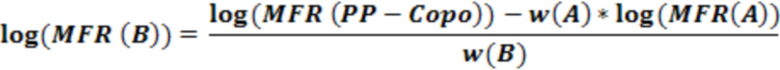

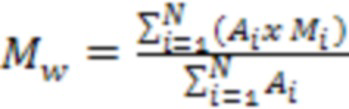

MFR второй фракции (B), полученной во втором реакторе, определяют согласно

где

MFR (PP-Copo) обозначает MFR сополимера пропилена и бутена

w(A) и w(B) обозначают массовые доли первой полипропиленовой фракции и второй полипропиленовой фракции, соответственно.

MFR(A) обозначает MFR первой полипропиленовой фракции (A), полученной в первом реакторе.

Таким образом, хотя продукты многостадийного процесса не поддаются непосредственному измерению, свойства фракций, полученных на более высоких стадиях таких многостадийных процессов, можно определить путем применения описанного выше способа.

Мультимодальные сополимеры пропилена, полученные в многостадийном процессе, также обозначают как смеси «in-situ». Полученный конечный продукт состоит из однородной смеси полимеров, поступающих из двух или более реакторов. Такие два полимера могут иметь разные кривые молекулярно-массового распределения и/или они могут различаться в отношении содержании или типа сомономера. Таким образом, конечный продукт содержит смесь двух или более полимеров с различными свойствами, т.е. он представляет собой мультимодальную полимерную смесь.

Согласно особенно предпочтительному варианту реализации мультимодальный статистический сополимер пропилена и бутена получают способом, включающим:

(i) полимеризацию пропилена и бутена на первой стадии полимеризации в присутствии катализатора с единым центром полимеризации с получением первого сополимера пропилена и бутена, имеющего MFR2 от 0,5 до 20,0 г/10 мин и содержание бутена от 2,0 до 10,0 % масс.;

(ii) полимеризацию пропилена и бутена на второй стадии полимеризации в присутствии указанного катализатора и указанного первого сополимера пропилена и бутена с получением указанного мультимодального статистического сополимера пропилена и бутена.

Первая стадия полимеризации предпочтительно представляет собой стадию суспензионной полимеризации. Суспензионную полимеризацию обычно проводят в инертном разбавителе, как правило, в углеводородном разбавителе, таком как метан, этан, пропан, н-бутан, изобутан, пентаны, гексаны, гептаны, октаны и т.д., или в их смесях. Указанный разбавитель предпочтительно представляет собой низкокипящий углеводород, содержащий от 1 до 4 атомов углерода, или смесь указанных углеводородов. Особенно предпочтительным разбавителем является пропан, возможно содержащий небольшое количество метана, этана и/или бутана.

Температура на первых стадиях полимеризации обычно составляет от 60 до 100°C, предпочтительно от 70 до 90°C. Следует избегать чрезмерно высокой температуры для предотвращения частичного растворения полимера в разбавителе и засорения реактора. Давление составляет от 1 до 150 бар (от 0,1 до 15 МПа), предпочтительно от 40 до 80 бар (от 4 до 8 МПа).

Суспензионную полимеризацию можно проводить в любом известном реакторе, применяемом для суспензионной полимеризации. Такие реакторы включают реактор с постоянным перемешиванием и петлевой реактор. Особенно предпочтительно проводить полимеризацию в петлевом реакторе. В таких реакторах суспензия циркулирует с высокой скоростью по закрытой трубе за счет применения циркуляционного насоса. Петлевые реакторы, в целом, известны в данной области техники, и примеры таких реакторов приведены, например, в US-A-4582816, US-A-3405109, US-A-3324093, EP-A-479186 и US-A-5391654. Таким образом, предпочтительно проводить первую стадию полимеризации как суспензионную полимеризацию в петлевом реакторе.

Суспензию можно удалять из указанного реактора либо непрерывно, либо периодически. Предпочтительным способом периодического удаления является применение отстойников, в которых суспензию оставляют концентрироваться перед удалением партии концентрированной суспензии из реактора. Применение отстойников описано, помимо прочего, в US-A-3374211, US-A-3242150 и EP-A-1310295. Непрерывное удаление описано, помимо прочего, в EP-A-891990, EP-A-1415999, EP-A-1591460 и WO-A-2007/025640. Такое непрерывное удаление предпочтительно применяют в комбинации с подходящим способом концентрирования, как описано в EP-A-1310295 и EP-A-1591460. Предпочтительно удалять суспензию с первой стадии полимеризации непрерывно.

Для регулирования MFR2 сополимера (A) пропилена и бутена на первой стадии полимеризации обычно вводят водород. Количество водорода, необходимое для достижения требуемой MFR, зависит от применяемого катализатора и условий полимеризации, как будет понятно специалисту в данной области техники.

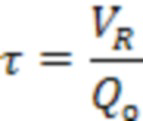

Среднее время пребывания на первой стадии полимеризации обычно составляет от 20 до 120 минут, предпочтительно от 30 до 80 минут. Как хорошо известно в данной области техники, среднее время пребывания τ можно рассчитать согласно уравнению 1, приведенному ниже:

Уравнение 1: Время пребывания

Где VR представляет собой объем реакционного пространства (в случае петлевого реактора, объем реактора, в случае реактора с псевдоожиженным слоем, объем псевдоожиженного слоя), и Qo представляет собой объемную скорость потока продуктов (в том числе полимерного продукта и жидкой реакционной смеси).

Производительность регулируют соответствующим образом посредством скорости подачи катализатора. На производительность также можно влиять путем подходящего выбора концентрации мономера. Затем требуемую концентрацию мономера можно обеспечить за счет подходящего регулирования скорости подачи пропилена.

Вторая стадия полимеризации предпочтительно представляет собой стадию газофазной полимеризации, т.е. проводится в газофазном реакторе. Можно применять любой подходящий газофазный реактор, известный в данной области техники, такой как газофазный реактор с псевдоожиженным слоем.

В случае газофазных реакторов применяемая температура реакции в общем случае будет составлять от 60 до 115°C (например, от 70 до 110°C), давление в реакторе обычно будет составлять от 10 до 25 бар (от 1 до 2,5 МПа), и время пребывания в общем случае будет составлять от 1 до 8 часов. Применяемый газ обычно представляет собой нереактивный газ, такой как азот, или углеводороды с низкой температурой кипения, такие как пропан, вместе с мономером (например, этиленом).

На второй стадии полимеризации обычно добавляют агент передачи цепи (например, водород).

Соотношение между первой и второй стадиями полимеризации может составлять от 30:70 до 70:30, предпочтительно от 40:60 до 60:40, например, от 45:55 до 55:45, например, 50:50.

Предпочтительным многостадийным процессом является описанный выше суспензионный-газофазный процесс, такой как процесс, разработанный Borealis и известный как технология Borstar® (Борстар). В этой связи сделана ссылка на заявки EP 0887379 A1 и EP 0517868 A1.

Описанным выше стадиям полимеризации может предшествовать стадия форполимеризации. Цель форполимеризации состоит в полимеризации небольшого количества полимера на катализаторе при низкой температуре и/или низкой концентрации мономера. Путем форполимеризации можно улучшить эксплуатационные характеристики катализатора в суспензии и/или изменить свойства конечного полимера. Стадию форполимеризации обычно проводят в суспензии.

Таким образом, стадию форполимеризации можно проводить в петлевом реакторе. В этом случае форполимеризацию предпочтительно проводят в инертном разбавителе, как правило, в углеводородном разбавителе, таком как метан, этан, пропан, н-бутан, изобутан, пентаны, гексаны, гептаны, октаны и т.д., или в их смесях. Указанный разбавитель предпочтительно представляет собой низкокипящий углеводород, содержащий от 1 до 4 атомов углерода, или смесь указанных углеводородов.

Температура на стадии форполимеризации обычно составляет от 0 до 90°C, предпочтительно от 20 до 80°C и более предпочтительно от 55 до 75°C.

Давление не является критически важным и обычно составляет от 1 до 150 бар (от 0,1 до 15 МПа), предпочтительно от 40 до 80 бар (от 4 до 8 МПа).

Как правило, количество мономера, является таковым, что на стадии форполимеризации происходит полимеризация от 0,1 до 1000 граммов мономера на грамм твердого компонента катализатора. Как известно специалисту в данной области техники, не все частицы катализатора, извлеченные из реактора форполимеризации непрерывного действия, содержат одинаковое количество форполимера. Вместо этого каждая частица характеризуется своим собственным характерным количеством, зависящим от времени пребывания данной частицы в реакторе форполимеризации. Поскольку некоторые частицы остаются в реакторе в течение относительно длительного времени, а некоторые в течение относительно короткого времени, то количество форполимера на разных частицах также отличается, при этом некоторые отдельные частицы могут содержать такое количество форполимера, которое выходит за указанные выше пределы. Однако среднее количество форполимера на катализаторе обычно находится в пределах, указанных выше.

Молекулярную массу форполимера можно регулировать с помощью водорода, как известно в данной области техники. Кроме того, для предотвращения прилипания частиц друг к другу или к стенкам реактора можно использовать антистатические добавки, как описано в WO-A-96/19503 и WO-A-96/32420.

При наличии стадии форполимеризации все компоненты катализатора предпочтительно вводят на стадии форполимеризации. Однако если твердый компонент катализатора и сокатализатор можно загружать по отдельности, возможно введение на стадии форполимеризации только части сокатализатора, при этом оставшуюся часть вводят на последующих стадиях полимеризации. Кроме того, в таких случаях на стадии форполимеризации необходимо вводить столько сокатализатора, чтобы обеспечить на указанной стадии протекание реакции полимеризации в достаточной степени.

Следует понимать, что в рамках объема настоящего изобретения количество полимера, полученного при форполимеризации, обычно лежит в пределах от 1,0 до 5,0 % масс. относительно конечного мультимодального сополимера пропилена и бутена.

Мультимодальный сополимер пропилена и бутена получают в присутствии катализатора с единым центром полимеризации (указанный термин включает металлоценовые и неметаллоценовые катализаторы). Такие термины имеют хорошо известные значения. Наиболее предпочтительно, если катализатор представляет собой металлоцен.

Можно использовать любой металлоценовый катализатор, способный катализировать образование олефинового полимера. Подходящий металлоценовый катализатор включает продукт реакции металлоцен/активатор, которым пропитан пористый носитель с максимальным внутренним объемом пор. Каталитический комплекс содержит лиганд, который, как правило, является мостиковым, и переходный металл IVa-VIa группы, а также алюминийорганическое соединение. Каталитическое соединение металла обычно представляет собой галогенид металла.

Подходящими металлоценовыми соединениями являются соединения с формулой (Cp)mRnMR'oXp, где Cp представляет собой незамещенный или замещенный и/или конденсированный гомо- или гетероциклопентадиенил, R представляет собой группу, содержащую от 1 до 4 атомов и соединяющую посредством мостиковой связи два Cp кольца, M представляет собой переходный металл 4, 5 или 6 группы периодической системы элементов (IUPAC, 1985), R' представляет собой C1-C2 гидрокарбильную или гидроксикарбильную группу, и X представляет собой атом галогена, при этом m равно 1-3, n равно 0 или 1, o равно 0-3, и p равно 0-3, и сумма n+o+p соответствует степени окисления переходного металла M. Переходный металл M предпочтительно представляет собой цирконий, гафний или титан, наиболее предпочтительно цирконий.

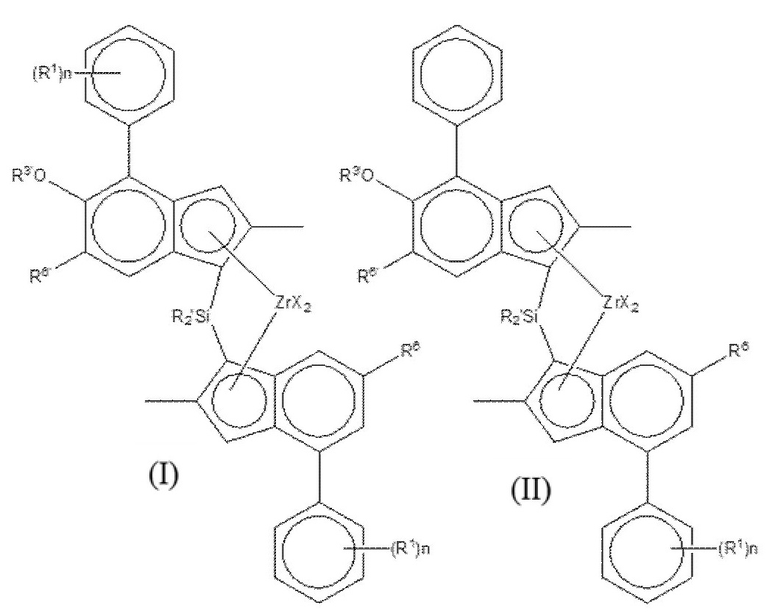

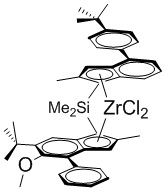

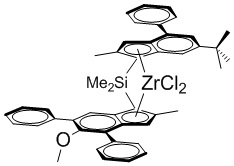

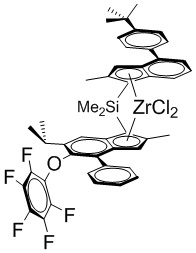

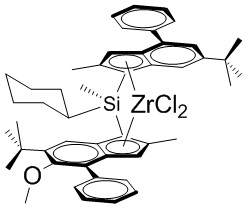

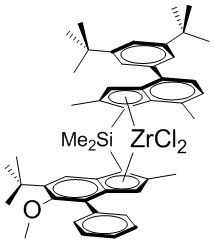

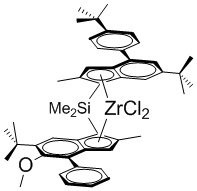

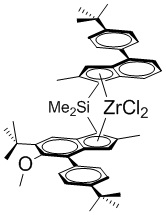

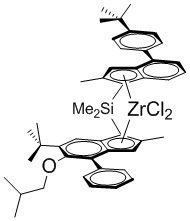

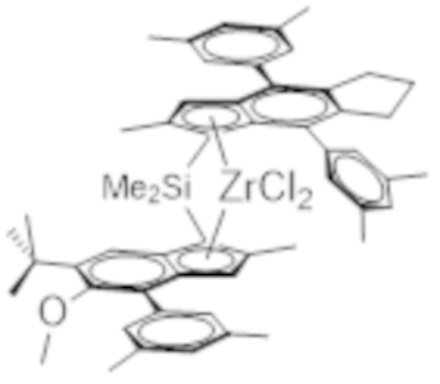

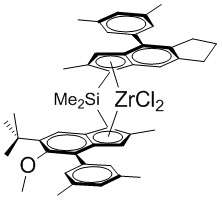

Примеры подходящих металлоценовых соединений включают соединения формулы (I) или (II):

где каждый X представляет собой сигма лиганд, каждый X предпочтительно независимо представляет собой атом водорода, атом галогена, C1-6 алкоксигруппу, C1-6 алкильную, фенильную или бензильную группу;

R' независимо представляет собой C1-6 алкил или C3-10 циклоалкил;

R1 независимо представляет собой C3-8 алкил;

R6 представляет собой водород или C3-8 алкильную группу;

R6' представляет собой C3-8 алкильную группу или C6-10 арильную группу, предпочтительно третичную C4-8 алкильную группу;

R3' представляет собой C1-6 алкильную группу или C6-10 арильную группу, необязательно замещенную одной или более галогеновыми группами; и

n независимо равно 0, 1 или 2.

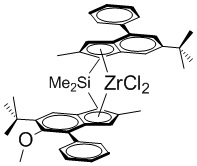

Конкретные металлоценовые соединения включают:

Альтернативно, металлоценовое соединение можно выбрать из:

дихлорида rac-анти-диметилсиландиил[2-метил-4,7-бис(3',5'-диметилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил][2-метил-4-(3',5'-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония

; или

; или

дихлорида анти-диметилсиландиил[2-метил-4-(3,5-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил][2-метил-4-(3,5-диметилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил]циркония

.

.

Наиболее предпочтительно использовать rac-анти-Me2Si (2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2.

Такие металлоценовые катализаторы часто используют с активаторами катализаторов или сокатализаторами, например, алюмоксанами, такими как метилалюмоксан, которые широко описаны в литературе.

Металлоценовый катализатор может быть нанесен на носитель, как хорошо известно в данной области техники. Можно использовать любой подходящий материал носителя или подложки, который может представлять собой любой пористый, по существу инертный носитель, такой как неорганический оксид или соль. На практике применяемый носитель предпочтительно представляет собой мелкозернистый неорганический оксид, такой как неорганический оксид элемента 2, 13 или 14 группы периодической системы элементов (IUPAC, 1985), наиболее предпочтительно диоксид кремния, оксид алюминия или смесь или производное перечисленных соединений. Другими неорганическими оксидами, которые можно использовать отдельно или вместе с диоксидом кремния, оксидом алюминия или диоксидом кремния-оксидом алюминия, являются оксид магния, диоксид титана, оксид циркония, фосфат алюминия и т. д.

В качестве альтернативы катализатор можно использовать в форме без носителя или в твердой форме.

Подходящие для настоящего изобретения каталитические системы без носителя можно получать в растворе, например, в ароматическом растворителе, таком как толуол, путем приведения металлоцена (в виде твердого вещества или в виде раствора) в контакт с сокатализатором(ами), например, метилалюмоксаном и/или гидридом бора или боратной солью, предварительно в ароматическом растворителе, или можно получать путем последовательного добавления в полимеризационную среду растворенных компонентов катализатора.

В общем случае каталитическая система согласно настоящему изобретению в твердой форме, предпочтительно в форме твердых частиц, не содержит внешней подложки, однако при этом находится в твердой форме. Под выражением «не содержит внешней подложки» подразумевают, что катализатор не содержит внешнего носителя, такого как неорганический носитель, например, диоксид кремния или оксид алюминия, или органический полимерный материал-носитель.

Для получения каталитической системы согласно настоящему изобретению в твердой форме, но без применения внешнего носителя, предпочтительно использовать эмульсионную систему жидкость/жидкость. Такой способ включает получение диспергирующих компонентов катализатора ((i) (комплекс) и (ii) + необязательно (iii) сокатализаторы) в растворителе и затвердевание указанных диспергированных капель с образованием твердых частиц. В частности, указанный способ включает получение раствора компонентов катализатора; диспергирование указанного раствора в растворителе с образованием эмульсии, в которой указанный один или более компонентов катализатора присутствуют в каплях дисперсной фазы; иммобилизацию компонентов катализатора в диспергированных каплях в отсутствие внешнего дисперсного пористого носителя с образованием твердых частиц, содержащих указанный катализатор, и необязательное извлечение указанных частиц. Такой способ позволяет получать частицы активного катализатора с улучшенной морфологией, например, с заданным размером частиц, сферической формой, компактной структурой, превосходными поверхностными свойствами и без применения какого-либо добавленного внешнего пористого материала носителя, такого как неорганический оксид, например, диоксид кремния. Частицы катализатора могут иметь гладкую поверхность, они могут быть компактными по природе, при этом активные компоненты катализатора могут быть равномерно распределены по всем частицам катализатора. Полное описание необходимых стадий указанного способа можно найти, например, в WO03/051934.

Все или часть подготовительных стадий можно выполнять непрерывно. Приведена ссылка на WO2006/069733, в котором описаны принципы таких непрерывных или полунепрерывных способов получения катализаторов твердого типа, полученных посредством способа эмульгирования/затвердевания. Полученный катализатор предпочтительно имеет хорошую стабильность/кинетику с точки зрения продолжительности реакции, высокой активности, при этом указанные катализаторы обеспечивают низкое содержание золы.

При применении гетерогенных катализаторов без носителя (т.е. «самонесущих» катализаторов) может проявляться, в качестве недостатка, в определенной степени склонность к растворению в полимеризационной среде, т.е. некоторые активные компоненты катализатора могут выщелачиваться из частиц катализатора во время суспензионной полимеризации, в результате чего может быть потеряна первоначальная хорошая морфология катализатора. Такие выщелоченные компоненты катализатора являются очень активными, что может вызывать проблемы во время полимеризации. Следовательно, количество выщелоченных компонентов должно быть миинимизировано, т.е. все компоненты катализатора должны находиться в гетерогенной форме.

Кроме того, вследствие большого количества в каталитической системе каталитически активных частиц самонесущие катализаторы генерируют высокие температуры в начале полимеризации, которые могут вызвать плавление материала продукта. Оба эффекта, т.е. частичное растворение каталитической системы и выделение тепла, могут вызвать засорение, листование и ухудшение морфологии полимерного материала.

Для минимизации возможных проблем, связанных с высокой активностью или выщелачиванием, предпочтительно «форполимеризовать» катализатор перед его применением в процессе полимеризации. Следует отметить, что в этом смысле форполимеризация является частью процесса получения катализатора, представляя собой стадию, осуществляемую после образования твердого катализатора. Такая стадия форполимеризации катализатора не является частью фактической конфигурации полимеризации, которая также может включать традиционную технологическую стадию форполимеризации. После стадии форполимеризации катализатора получают твердый катализатор, который используют в полимеризации.

«Форполимеризация» катализатора происходит после стадии затвердевания процесса получения эмульсии жидкость-жидкость, описанного выше. Форполимеризация может происходить посредством известных способов, описанных в данной области техники, таких как способ, описанный в WO 2010/052263, WO 2010/052260 или WO 2010/052264. Применение стадии форполимеризации катализатора обеспечивает преимущество, состоящее в минимизации выщелачивания компонентов катализатора и, таким образом, локального перегрева.

Растворитель, применяемый в способах согласно настоящему изобретению, может представлять собой любой растворитель, подходящий для применения при полимеризации олефинов, и обычно представляет собой смесь углеводородов. Такие растворители хорошо известны в данной области техники. Примеры растворителей включают гексан, циклогексан, изогексан, н-гептан, C8, C9 изопарафины и их смеси.

Согласно одному из вариантов реализации полимеризацию проводят в присутствии водорода. Водород обычно используют для облечения регулирования свойств полимера, таких как молекулярная масса полимера. Согласно альтернативному варианту реализации водород не добавляют на стадии i. Однако специалист в данной области техники поймет, что водород может образоваться во время процесса полимеризации. Таким образом, источником водорода, присутствующего в смеси реакции полимеризации, полученной на стадии i указанного способа, может быть водород, добавленный в качестве реагента, и/или водород, полученный в качестве побочного продукта во время полимеризации.

Следует понимать, что, полимеры пропилена могут содержать стандартные полимерные добавки. Как правило, такие добавки составляют менее 5,0 % масс., например, менее 2,0 % масс. относительно полимерного материала. Таким образом, в процессе полимеризации можно добавлять такие добавки, как антиоксиданты, фосфиты, добавки, придающий липкость, пигменты, красители, наполнители, средство, снижающее статические заряды, вещества для улучшения технологических свойств, осветлители и т.п. Перечисленные добавки хорошо известны в данной промышленности, и их применение известно обычным специалистам в данной области техники. Любые присутствующие добавки могут быть добавлены в виде отдельного сырьевого материала или в смеси с полимером-носителем, то есть в так называемой маточной смеси.

Согласно одному из вариантов реализации настоящего изобретения способ получения мультимодального сополимера пропилена и бутена может дополнительно включать стадию висбрекинга. Термин «висбрекинг» хорошо известен специалистам в данной области техники и относится к процессу, в результате которого происходит контролируемый разрыв полимерных цепей, что приводит к изменениям реологических свойств, обычно к увеличению MFR2. Таким образом, мультимодальные полимеры согласно настоящему изобретению можно подвергнуть висбрекингу для точного регулирования их реологического профиля, при необходимости. Висбрекинг можно осуществлять посредством нескольких способов, хорошо известных в данной области техники, таких как термический пиролиз, воздействие ионизирующего излучения или окислителей. В контексте настоящего изобретения висбрекинг обычно проводят с применением пероксидов.

Применения

Кроме того, настоящее изобретение относится к изделию, предпочтительно к пленке, содержащему мультимодальный статистический сополимер пропилена и бутена, описанный выше, и к применению такого мультимодального статистического сополимера пропилена и бутена для производства изделия, предпочтительно пленки. Пленки можно получать любым известным в данной области техники способом, таким как литье или экструзия.

Пленки согласно настоящему изобретению могут представлять собой многослойные или однослойные пленки, но предпочтительно являются однослойными пленками. Более того, пленки согласно настоящему изобретению предпочтительно состоят из мультимодального сополимера пропилена и бутена, предложенного в настоящем изобретении, в качестве единственного полимерного компонента. Однако здесь следует понимать, что такие пленки могут содержать дополнительные компоненты, например, добавки, которые необязательно можно добавлять в смесь с полимером-носителем, то есть в так называемую маточную смесь.

Пленки согласно настоящему изобретению, содержащие (например, состоящие из) мультимодальный статистический сополимер пропилена и бутена, имеют температуру начала сваривания (SIT) (определенную с применением 50 мкм поливной пленки, как описано в экспериментальной части) 130°C или менее, например, 125°C или менее, более предпочтительно 120°C или менее, более предпочтительно 118°C или менее. Хотя в идеале значение SIT должно быть как можно более низким, типичный нижний предел может составлять 100°C, например, 105°C.

Кроме того, такие пленки, содержащие сополимер согласно настоящему изобретению, предпочтительно должны иметь модуль упругости при растяжении, определенный согласно ISO 527 при 23°C с применением поливных пленок толщиной 50 мкм, не менее 490 МПа, более предпочтительно не менее 500 МПа в направлении обработки, а также в поперечном направлении. Как правило, модуль упругости при растяжении предложенного сополимера составляет менее 900 МПа, например, менее 800 МПа.

Изделие, предпочтительно пленку, согласно настоящему изобретению можно использовать в ряде конечных применений, в частности, при упаковке пищевых продуктов. Изделия согласно настоящему изобретению особенно подходят для хранения пищевых продуктов, в частности, замороженных пищевых продуктов, таких как мороженое, замороженные жидкости, соусы, полуфабрикаты и т.п.

Следует понимать, что любой параметр, приведенный выше, измеряют в соответствии с всесторонними испытаниями, описанными ниже. Для любого параметра при описании более подробных и более общих вариантов реализации указанные варианты реализации описаны совместно с более подробными и более общими вариантами реализации других параметров.

Далее настоящее изобретение будет описано со ссылкой на следующие неограничивающие примеры.

Способы испытаний:

Скорость течения расплава

Скорость течения расплава (MFR) определяли согласно ISO 1133 и указывали в г/10 мин. MFR представляет собой показатель вязкости расплава полимера. MFR определяли при 190°C для полиэтилена и при 230°C для полипропилена. Нагрузку, при которой определяют скорость течения расплава, обычно указывают в виде нижнего индекса, например, MFR2 измеряли при нагрузке 2,16 кг (условие D).

Плотность

Плотность полимера измеряли согласно ISO 1183/1872-2B.

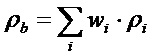

Для цели настоящего изобретения плотность смеси можно рассчитать на основании значений плотности компонентов согласно уравнению:

где ρb представляет собой плотность смеси,

wi представляет собой массовую долю компонента «i» в смеси, и

ρi представляет собой плотность компонента «i».

Количественный анализ микроструктуры с помощью ЯМР-спектроскопии

Для количественного определения содержания сомономеров в полимерах использовали количественную спектроскопию ядерного магнитного резонанса (ЯМР).

Количественные 13C{1H} ЯМР спектры регистрировали в расплавленном состоянии на ЯМР-спектрометре Bruker Advance III 500, работающем при частотах 500,13 и 125,76 МГц для 1H и 13C, соответственно. Все спектры получали с применением 13C-оптимизированной 7 мм измерительной головки при вращении образца под магическим углом (MAS) при 180°C, используя газообразный азот во всех пневматических системах. Приблизительно 200 мг вещества помещали в ротор MAS из диоксида циркония с внешним диаметром 7 мм и вращали при 4 кГц. Такая настройка была выбрана главным образом из-за высокой чувствительности, необходимой для быстрой идентификации и точной количественной оценки {klimke06, parkinson07, castignolles09}. Использовали стандартное одноимпульсное возбуждение с применением NOE (ядерный эффект Оверхауза) с кратковременными периодами ожидания восстановления {klimke06, pollard04} и схемой развязки RS-HEPT. {fillip05, griffin07} Всего было получено 1024 (1k) импульсов на спектры при применении 3 сек ожидания восстановления.

Количественные 13C{1H} ЯМР спектры обрабатывали, интегрировали и на основании интегралов определяли соответствующие количественные свойства. Все химические сдвиги внутренне привязаны к изотактической метиловой пентаде (мммм) при 21,85 ppm {randall89}.

Метод спектрального анализа для определения содержания основного сомономера:

Наблюдали характерные сигналы, соответствующие встраиванию 1-бутена {randall89}, и количественно определяли содержание сомономера следующим образом.

Содержание 1-бутена, встроенного в изолированные последовательности PPBPP (полипропилен-бутен-полипропилен), определяли количественно с применением интеграла сайтов αB2 при 43,6 ppm с учетом количества определяемых сайтов на сомономер:

В = Iα/2

Содержание 1-бутена, встроенного в двойные непрерывные последовательности PPBBPP, определяли количественно с применением интеграла сайта ααB2B2 при 40,5 ppm с учетом количества определяемых сайтов на сомономер:

BB = 2 × Iαα

При наблюдении двойного последовательного встраивания, количество 1-бутена, встроенного в изолированные последовательности PPBPP, необходимо компенсировать из-за перекрытия сигналов αB2 и αB2B2 при 43,9 ppm:

B = (Iα - 2 × Iαα)/2

Общее содержание 1-бутена рассчитывали на основе суммы изолированного и последовательно встроенного 1-бутена:

Btotal = B + BB

Содержание пропена количественно определяли на основе основных метиленовых сайтов Sαα при 46,7 ppm, при этом компенсацию относительного количества метиленовых единиц αB2 и αB2B2 пропена не учитывали (отметим, что на основе B и BB подсчитывали количество бутеновых мономеров на последовательность, а не количество последовательностей):

Ptotal = ISαα + B + BB/2

Общую мольную долю 1-бутена в полимере рассчитывали следующим образом:

fB = Btotal/( Btotal + Ptotal)

Полное интегральное уравнение для мольной доли 1-бутена в полимере было следующим:

fB = (((Iα - 2 × Iαα)/2) + (2 × Iαα))/(ISαα + ((Iα - 2 × Iαα)/2) + ((2 × Iαα) /2)) + ((Iα - 2 × Iαα)/2) + (2 × Iαα))

Указанное уравнение можно упростить до:

fB = (Iα/2 + Iαα)/(ISαα + Iα + Iαα)

Общую степень встраивания 1-бутена в мольных процентах рассчитывали обычным способом на основе мольной доли:

B [мол.%] = 100 × fB

Общую степень встраивания 1-бутена в массовых процентах рассчитывали стандартным способом на основе мольной доли:

B [% масс.] = 100 × (fB × 56,11)/((fB × 56,11) + ((1 - fB) × 42,08))

Подробное описание указанных процедур можно найти в Katja Klimke, Matthew Parkinson, Christian Piel, Walter Kaminsky Hans Wolfgang Spiess, Manfred Wilhelm, Macromol. Chem. Phys. 2006, 207, 382; Matthew Parkinson, Katja Klimke, Hans Wolfgang Spiess, Manfred Wilhelm, Macromol. Chem. Phys. 2007, 208, 2128; Patrice Castignolles, Robert Graf, Matthew Parkinson, Manfred Wilhelm, Marianne Gaborieau:, Polymer 2009, 50, 2373; M. Pollard, K. Klimke, R. Graf, H. W. Spiess, M. Wilhelm, O. Sperber, C. Piel, W. Kaminsky, Macromolecules 2004, 37, 813; Xenia Filip, Carmen Tripon, Claudiu Filip, J. Magn. Reson. 2005, 176, 239; John M. Griffin, Carmen Tripon, Ago Samoson, Claudiu Filip, Steven P. Brown, Mag. Res. in Chem. 2007, 45(S1), S198; J. Randall Rev. Macromol. Chem. Phys. 1989, C29, 201.

Молекулярная масса и молекулярно-массовое распределение

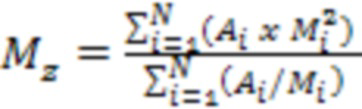

Средние молекулярные массы, молекулярно-массовое распределение (Mn, Mw, Mz, MWD)

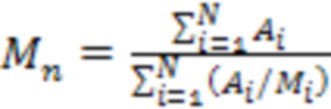

Средние молекулярные массы (Mz, Mw и Mn), молекулярно-массовое распределение (MWD) и ее ширину, определяемую коэффициентом полидисперсности, PDI= Mw/Mn (где Mn представляет собой среднечисловую молекулярную массу, и Mw представляет собой средневесовую молекулярную массу), определяли с помощью гель-проникающей хроматографии (GPC) согласно ISO 16014-1:2003, ISO 16014-2:2003, ISO 16014-4:2003 и ASTM D 6474-12 с применением следующих формул:

(1)

(1)

(2)

(2)

(3)

(3)

В случае постоянного объема элюирования интервал ΔVi, где Ai и Mi представляют собой площадь части хроматографического пика и молекулярную массу полиолефина (Mw), соответственно, связан с объемом элюирования, Vi, где N равен количеству экспериментальных точек, полученных из хроматограммы, между пределами интегрирования.

Использовали прибор для высокотемпературной GPC, оборудованный инфракрасным (IR) детектором (IR4 или IR5 от компании PolymerChar (Валенсия, Испания) или дифференциальным рефрактометром (RI) от компании Agilent Technologies, оснащенный колонками 3 × Agilent-PLgel Olexis и 1 × Agilent-PLgel Olexis Guard. В качестве растворителя и подвижной фазы использовали 1,2,4-трихлорбензол (ТХБ), стабилизированный с помощью 250 мг/л 2,6-ди-трет-бутил-4-метилфенола). Хроматографическая система работала при 160°C при постоянном расходе 1 мл/мин. Вводили 200 мкл раствора образца на анализ. Регистрацию данных осуществляли при помощи либо программного обеспечения Agilent Cirrus версия 3.3, либо управляющего программного обеспечения PolymerChar GPC-IR.

Набор колонок калибровали посредством универсальной калибровки (согласно ISO 16014-2:2003) с применением 19 стандартов полистирола (PS) с узким молекулярно-массовым распределением в диапазоне от 0,5 кг/моль до 11500 кг/моль. Стандарты PS растворяли при комнатной температуре в течение нескольких часов. Преобразование площади пика полистирола в молекулярные массы полиолефинов осуществляли с применением уравнения Марка-Хаувинка и следующих констант Марка-Хаувинка:

KPS = 19 × 10-3 мл/г, αPS = 0,655

KPE = 39 ×10-3 мл/г, αPE = 0,725

KPP = 19 ×10-3 мл/г, αPP = 0,725

Для подгонки параметров калибровки использовали аппроксимацию степенным полиномом третьей степени.

Все образцы получали в диапазоне концентраций от 0,5 до 1 мг/мл и растворяли при 160°C в течение 2,5 часов в случае полипропилена или 3 часов в случае полиэтилена при непрерывном осторожном встряхивании.

Дифференциальная сканирующая калориметрия (ДСК)

Анализ методом дифференциальной сканирующей калориметрии (ДСК), температуру плавления (Tm) и энтальпию плавления (Hm), температуру кристаллизации (Tc) и теплоту кристаллизации (Hc, HCR) измеряли с помощью дифференциальной сканирующей калориметрии (ДСК) на приборе TA Instrument Q200 с применением образцов от 5 до 7 мг. Анализ методом ДСК проводили согласно ISO 11357/часть 3/метод C2 при цикле нагревание/охлаждение/нагревание со скоростью сканирования 10°C/мин в диапазоне температур от -30 до + 225°C. Температуру кристаллизации (Tc) и теплоту кристаллизации (Hc) определяли на стадии охлаждения, тогда как температуру плавления (Tm) и энтальпию плавления (Hm) определяли на второй стадии нагревания.

При описании настоящего патента термин Tc или (Tcr) обозначает максимальную температуру кристаллизации, определенную с помощью ДСК при скорости охлаждения 10 К/мин.

Испытание пленок на растяжение

Испытания на растяжение согласно ISO 527 при температуре 23°C проводили с применением лент шириной 10 мм, вырезанных в направлении обработки (MD) и поперечном (TD) направлении из поливных пленок толщиной 50 мкм, полученных на линии по производству однослойных поливных пленок при температуре расплава 220°C и температуре охлаждающих валков 20°C.

C6 FDA (Федеральное управление США по контролю качества продуктов питания, напитков и лекарственных препаратов)

Измерения проводили в соответствии с разделом 177.1520 FDA. К 400 мл гексана при 50°C добавляли 1 г полимерной пленки толщиной 100 мкм в течение 2 часов при перемешивании с обратным холодильником. Через 2 часа смесь сразу же отфильтровывали на фильтровальной бумаге. Осадок собирали в алюминиевом резервуаре, при этом остаточный гексан выпаривали на паровой бане в потоке N2. Количество растворимых в гексане веществ определяли по формуле ((масса образца + масса тигля) - (масса тигля))/(масса образца) × 100%.

Динамическое испытание

Прочность при ударе пленок определяли методом Dynatest согласно ISO7725-2 при 23°C с применением поливных пленок толщиной 50 мкм, полученных на линии по производству однослойных поливных пленок при температуре расплава 220°C и температуре охлаждающих валков 20°C с толщиной 50 мкм.

Значение дин/23°C [Дж/мм] представляет собой относительную общую проникающую энергию на мм толщины, которую пленка может поглотить до того, как она разорвется, деленную на толщину пленки. Чем выше указанное значение, тем жестче материал.

Мутность

Мутность определяли согласно ASTM D1003-00 с применением поливных пленок толщиной 50 мкм, полученных на линии по производству однослойных поливных пленок при температуре расплава 220°C и температуре охлаждающих валков 20°C.

Стерилизация

Стерилизацию паром проводили в аппарате Systec серии D (Systec Inc., США). Образцы нагревали со скоростью 5°C/мин, начиная с 23°C. После выдерживания в течение 30 минут при 121°C образцы сразу же извлекали из парового стерилизатора и хранили при комнатной температуре до дальнейшей обработки.

Растворимая в ксилоле фракция (XCS)

Количество полимеров, растворимых в ксилоле, определяли при 25°C согласно ISO 16152; 5-е издание; 2005-07-01.

Модуль упругости при изгибе

Модуль упругости при изгибе определяли при трехточечном изгибе при 23°C согласно ISO 178 с применением испытательных стержней размером 80×10×4 мм3, полученных методом литья под давлением на линии согласно EN ISO 1873-2.

Температура начала сваривания (SIT)

С применением способа согласно ASTM F1921 - 12 определяли диапазон температур сваривания (диапазон сваривания) полипропиленовых пленок, в частности, пленок, полученных экструзией с раздувом, или поливных пленок. Давление сваривания, время охлаждения и скорость отслаивания изменяли, как указано ниже.

Диапазон температур сваривания представляет собой температурный диапазон, в котором пленки могут подвергаться свариванию согласно условиям, приведенным ниже.

Нижний предел (температура начала термосваривания (SIT)) представляет собой температуру сваривания, при которой достигается прочность сварки > 5 Н. Верхний предел (конечная температура сваривания (SET)) достигается, когда пленки прилипают к устройству для сваривания.

Диапазон сваривания определяли на универсальном аппарате J&B тип 3000 для сваривания пленок с применением пленки толщиной 50 мкм, полученной экструзией с раздувом, при следующих дополнительных параметрах:

Ширина образца: 25,4 мм

Давление сваривания: 0,1 Н/мм2

Время сваривания: 0,1 сек

Время охлаждения: 99 сек

Скорость отслаивания: 10 мм/сек

Начальная температура: 50°C

Конечная температура: 150°C

Приращения: 10°C

Образец сваривали А к А при каждой температуре запаивающей пластины и определяли прочность (силу) сваривания на каждой стадии.

Определяли температура, при которой прочность сваривания достигала 5 Н.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Катализатор:

Катализатор, применяемый в процессах полимеризации для композиции статистического сополимера C3C4 примера (IE1) согласно настоящему изобретению, получали следующим образом:

Металлоцен (MC1) (дихлорид rac-anti-диметилсиландиил(2-метил-4-фенил-5-метокси-6-трет-бутилинденил)(2-метил-4-(4-трет-бутилфенил)инденил)циркония) синтезировали, как описано в WO 2013/007650.

Катализатор получали с применением металлоцена MC1 и каталитической системы, содержащей МАО (метилалюмоксан) и тритилтетракис(пентафторфенил)борат согласно катализатору 3, описанному в WO 2015/1113,5 при условии, что поверхностно-активное вещество представляло собой 2,3,3,3-тетрафтор-2-(1,1,2,2,3,3,3-гептафторпропокси)-1-пропанол.

Получение мультимодальных статистических сополимеров пропилена и бутена согласно настоящему изобретению (IE1 и IE2)

Примеры (IE1 и IE2) согласно настоящему изобретению получали в процессе двухстадийной полимеризации в условиях, приведенных в таблице 1, с применением катализатора, определенного выше. MFR конечного полимера доводили путем висбрекинга до значений, приведенных в таблице. Свойства различных фракций и конечных мультимодальных сополимеров также представлены в таблице 1. Свойства пленок приведены в таблице 3.

Таблица 1: Технологические показатели для мультимодальных статистических сополимеров пропилена и бутена согласно настоящему изобретению

Гранулирование проводили на двухшнековом экструдере ZSK 32. Смешивали требуемое количество порошка полипропилена, добавки (1000 ppm B215, поставляемого компанией BASF, 500 ppm стеарата кальция от компании Вaerlocher) и соответствующее количество Triganox 101 (компания AkzoNobel) и экструдировали при 220°C с производительностью 100 кг/ч. Специалист в данной области техники регулировал количество Triganox 101 для достижения заданного конечного значения MFR. Свойства, измеренные с применением полученных гранул, приведены в таблице 1.

Получение сравнительных сополимеров (CE1 и CE2)

CE1 представляет собой одномодальный статистический сополимер пропилена и бутена, катализируемым катализатором с единым центром полимеризации, полученный с применением катализатора, описанного выше, содержание C4 6,1 % масс. и MFR2 после висбрекинга 12 г/10 мин. CE2 представляет собой статистический сополимер пропилена и этилена, катализируемый катализатором Циглера-Натта, MFR2 8 г/10 мин.

Получение катализатора Циглера-Натта для CE2:

Применяемые химические реагенты:

20% раствор в толуоле бутилэтилмагния ((Mg(Bu)(Et), BEM), поставляемый компанией Chemtura

2-этилгексанол, поставляемый компанией Amphochem

3-бутокси-2-пропанол (DOWANOL™ PnB), поставляемый компанией Dow

бис(2-этилгексил)цитраконат, поставляемый компанией SynphaBase

TiCl4¸ поставляемый компанией Millenium Chemicals

толуол, поставляемый компанией Aspokem

Viscoplex® (Вископлекс) 1-254, поставляемый компанией Evonik

гептан, поставляемый компанией Chevron.

Получение алкоксисоединения Mg:

Раствор алкоксида Mg получали путем добавления при перемешивании (70 об/мин) смеси, содержащей 4,7 кг 2-этилгексанола и 1,2 кг бутоксипропанола, в 11 кг 20 % масс. раствора бутилэтилмагния (Mg(Bu)(Et)) в толуоле в реакторе из нержавеющей стали емкостью 20 л. Во время добавления содержимое реактора поддерживали при температуре ниже 45°C. После завершения добавления перемешивание (70 об/мин) реакционной смеси продолжали при 60°C в течение 30 минут. После охлаждения до комнатной температуры к раствору алкоксида Mg добавляли 2,3 кг бис(2-этилгексил)цитраконата в качестве донора при поддержании температуры ниже 25°C. Смешивание продолжали в течение 15 минут при перемешивании (70 об/мин).

Получение твердого компонента катализатора:

20,3 кг TiCl4 и 1,1 кг толуола добавляли в реактор из нержавеющей стали емкостью 20 л. При перемешивании со скоростью 350 об/мин и поддержании температуры при 0°C добавляли в течение 1,5 часов 14,5 кг алкоксисоединения Mg, полученного в примере 1. Добавляли 1,7 л Viscoplex® (Вископлекс) 1-254 и 7,5 кг гептана, и после 1 часа перемешивания при 0°C повышали температуру полученной эмульсии до 90°C в течение 1 часа. Через 30 минут перемешивание прекращали, капли катализатора затвердевали, и полученные частицы катализатора оставляли осаждаться. После осаждения (1 час) надосадочную жидкость откачивали сифоном. Затем частицы катализатора промывали с помощью 45 кг толуола при 90°C в течение 20 минут, а затем дважды промывали гептаном (30 кг, 15 минут). Температура во время первой промывки гептаном уменьшалась до 50°C, и во время второй промывки до комнатной температуры.

Полученный таким образом катализатор использовали вместе с триэтилалюминием (TEAL) в качестве сокатализатора и дициклопентилдиметоксисиланом (D-донор) в качестве донора для получения полимера CE2.

Гранулирование проводили на двухшнековом экструдере ZSK 32. Смешивали требуемое количество порошка полипропилена, добавки (1000 ppm B215, поставляемого компанией BASF, 500 ppm стеарата кальция от компании Baerlocher) и соответствующее количество Triganox 101 (компания AkzoNobel) и экструдировали при 220°C с производительностью 100 кг/ч. Специалист в данной области техники регулировал количество Triganox 101 для достижения заданного конечного значения MFR. Свойства, измеренные с применением полученных гранул, приведены в таблице 2. Свойства пленок приведены в таблице 3.

Таблица 2: Технологические показатели для сравнительных сополимеров

Получение пленки

Пленки получали на лабораторной линии по производству поливных пленок Collin 30 при температуре расплава 220°C и температуре охлаждающих валков 20°C. Пропускная способность составляла 8 кг/час. Толщина пленки составляла 50 мкм.

Таблица 3: Свойства пленок для мультимодальных сополимеров пропилена согласно настоящему изобретению и сравнительных мультимодальных сополимеров пропилена

| название | год | авторы | номер документа |

|---|---|---|---|

| СОПОЛИМЕР ПРОПИЛЕНА | 2019 |

|

RU2810169C2 |

| ЖЕСТКАЯ ВЫДУВНАЯ ПЛЕНКА | 2021 |

|

RU2807175C1 |

| КОМПОЗИЦИЯ | 2019 |

|

RU2813714C2 |

| КОМПОЗИЦИЯ ПРОПИЛЕНОВОГО СТАТИСТИЧЕСКОГО СОПОЛИМЕРА ДЛЯ ТРУБНЫХ ПРИМЕНЕНИЙ | 2014 |

|

RU2627360C2 |

| Композиция пропиленового сополимера с превосходными оптическими и механическими свойствами | 2019 |

|

RU2775266C1 |

| Пропиленовая композиция для вспенивания с улучшенными механическими свойствами | 2020 |

|

RU2806522C1 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА | 2018 |

|

RU2745620C1 |

| КОМПОЗИЦИЯ МУЛЬТИМОДАЛЬНОГО ПОЛИПРОПИЛЕНА ДЛЯ ПРИМЕНЕНИЙ В ТРУБАХ | 2014 |

|

RU2625794C2 |

| КОМПОЗИЦИЯ СТАТИСТИЧЕСКОГО СОПОЛИМЕРА ПРОПИЛЕНА ДЛЯ ПРИМЕНЕНИЯ В ТРУБОПРОВОДАХ | 2014 |

|

RU2629937C2 |

| ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ С УЛУЧШЕННОЙ УДАРНОЙ ПРОЧНОСТЬЮ ДЛЯ ПРИМЕНЕНИЯ В ТРУБАХ | 2014 |

|

RU2626395C2 |

Настоящее изобретение относится к мультимодальному статистическому сополимеру пропилена и бутена, подходящему для образования пленки, имеющему скорость течения расплава (MFR2) от 2,5 до 16,0 г/10 мин и содержание бутена от 5,0 до 20,0 % масс., при этом модуль упругости при изгибе указанного сополимера составляет от 750 до 1600 МПа, при этом указанный сополимер получен с применением металлоценового катализатора, и при этом указанный сополимер содержит: (i) от 30 до 55 % масс. фракции сополимера (A) пропилена и бутена, имеющего MFR2 от 0,5 до 10,0 г/10 мин и содержание бутена от 2,0 до 10,0 % масс., и (ii) от 70 до 45 % масс. фракции сополимера (B) пропилена и бутена, имеющего MFR2 от 0,5 до 10,0 г/10 мин и содержание бутена от 6,0 до 20,0 % масс., причем фракции (A) и (B) являются разными. Также изобретение относится к способу получения указанного выше мультимодального статистического сополимера пропилена и бутена, к пленке, выполненной из него, и к его применению для изготовления пленки. Технический результат - получение нового материала, подходящего для применения в качестве пленки, который сочетает в себе очень хорошие механические свойства с точки зрения жесткости, измеряемой по модулю упругости при растяжении, с привлекательными свойствами сваривания, например, с точки зрения низкой температуры сваривания, и хорошее поведение при стерилизации с точки зрения сохранения низкого уровня мутности после стерилизации и прочности. 4 н. и 6 з.п. ф-лы, 3 табл.

1. Мультимодальный статистический сополимер пропилена и бутена, подходящий для образования пленки, имеющий скорость течения расплава (MFR2) от 2,5 до 16,0 г/10 мин и содержание бутена от 5,0 до 20,0 % масс., при этом модуль упругости при изгибе указанного сополимера составляет от 750 до 1600 МПа,

при этом указанный сополимер получен с применением металлоценового катализатора, и при этом указанный сополимер содержит:

(i) от 30 до 55 % масс. фракции сополимера (A) пропилена и бутена, имеющего MFR2 от 0,5 до 10,0 г/10 мин и содержание бутена от 2,0 до 10,0 % масс.; и

(ii) от 70 до 45 % масс. фракции сополимера (B) пропилена и бутена, имеющего MFR2 от 0,5 до 10,0 г/10 мин и содержание бутена от 6,0 до 20,0 % масс.;

при этом фракции (A) и (B) являются разными.

2. Мультимодальный статистический сополимер пропилена и бутена по п. 1, отличающийся тем, что содержание бутена в указанном мультимодальном сополимере составляет от 6,0 до 16,0 % масс.

3. Мультимодальный статистический сополимер пропилена и бутена по п. 1, в котором растворимая в ксилоле фракция составляет от 0,1 до 10,0 % масс.

4. Мультимодальный статистический сополимер пропилена и бутена по п. 1, отличающийся тем, что указанный сополимер содержит менее 0,1 % масс. этилена.

5. Мультимодальный статистический сополимер пропилена и бутена по п. 1, отличающийся тем, что молекулярно-массовое распределение (Mw/Mn) указанного сополимера составляет от 2,0 до 4,5.

6. Мультимодальный статистический сополимер пропилена и бутена по п. 1, отличающийся тем, что MFR2 указанного сополимера составляет от 4,0 до 12,0 г/10 мин.

7. Способ получения мультимодального статистического сополимера пропилена и бутена по любому из пп. 1-6, включающий:

(i) полимеризацию пропилена и бутена на первой стадии полимеризации в присутствии металлоценового катализатора с получением фракции сополимера (A) пропилена и бутена, имеющего MFR2 от 0,5 до 10,0 г/10 мин и содержание бутена от 2,0 до 10,0 % масс.;

(ii) полимеризацию пропилена и бутена на второй стадии полимеризации в присутствии указанного катализатора и указанной фракции сополимера (A) пропилена и бутена с получением указанного мультимодального сополимера пропилена и бутена,

при этом первую стадию полимеризации осуществляют в петлевом реакторе, и вторую стадию полимеризации осуществляют в газофазном реакторе.

8. Пленка, выполненная из мультимодального сополимера пропилена и бутена, определенного в любом из пп. 1-6.

9. Пленка по п. 8, отличающаяся тем, что указанная пленка представляет собой однослойную пленку.

10. Применение мультимодального сополимера пропилена и бутена, определенного в любом из пп. 1-6, для изготовления пленки.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| НОВЫЙ МНОГОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА | 2010 |

|

RU2526259C2 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| Устройство для уменьшения силы тока несимметричного короткого замыкания многофазной электрической линии | 1930 |

|

SU31496A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| EP 3034523 A1, 22.06.2016. | |||

Авторы

Даты

2023-12-22—Публикация

2019-11-14—Подача