Настоящее изобретение относится к выдувным пленкам, особенно однослойным выдувным пленкам высокой жесткости, причем выдувные пленки содержат по меньшей мере 95,0 масс.% специфического статистического сополимера пропилен-бутена-1.

Предшествующий уровень техники

Полипропилены все чаще заменяют полиэтилены во многих технических областях, поскольку довольно часто полипропилены нового поколения обладают улучшенными свойствами по сравнению с обычными полиэтиленовыми материалами. Это также относится к области выдувных пленок, где полипропилен использует преимущества молекулярной инженерии для преодоления предыдущих недостатков, присущих материалам для производства выдувных пленок.

Область выдувных пленок представляет собой область, приобретающую все большее значение в различных сегментах применения, таких, как промышленная упаковка, потребительская упаковка, сумки и мешки, ламинированные пленки, защитные пленки, упаковка продуктов питания или медицинских продуктов, сельскохозяйственная пленка, гигиенические продукты и продукты для упаковки в целом.

Полипропилен применим в областях, где уплотнительные свойства играют важную роль, например, в пищевой промышленности, особенно когда желательно хорошее сочетание прозрачности и механических характеристик. Такое сочетание трудно достигнуть, если материал должен быть подходящим для уплотнительных слоев многослойных пленок, которые требуют хорошего баланса между температурой начала уплотнения (SIT) и силой горячего слипания (HTF). Комбинация более низких SIT и более высокой HTF позволяет конвертеру запускать линии во время этапа упаковки на более высоких скоростях, но общие характеристики конструкции пленки будут удовлетворительными только если уплотнительный слой достаточно гибкий, прочный и прозрачный.

Для обеспечения быстрого уплотнения преимуществом является низкая SIT. При работе при более низкой температуре преимущество заключается в том, что изделие, подлежащее уплотнению, не подвергается воздействию высоких температур. Существуют и экономические преимущества, так как более низкие температуры, конечно, менее затратно генерировать и поддерживать.

Существуют и другие преимущества в том, чтобы избежать высоких температур уплотнения, особенно когда термочувствительные товары должны быть упакованы.

Кроме того, также желательно иметь упаковочный материал с удовлетворительными оптическими свойствами, такими как низкое помутнение и/или высокая прозрачность.

Кроме того, безусловно, должны соблюдаться стандарты, изданные Управлением по контролю качества пищевых продуктов и лекарственных средств (FDA), т.е., в частности, стандарты, предусматривающие небольшое количество экстрагируемых веществ, таких как C6-растворимые вещества (C6 FDA).

В настоящее время сополимеры C2C3 широко используются в применении пленок благодаря превосходному сочетанию стоимости и диапазона свойств. Можно легко получить жесткие/прозрачные пленки или пленки с низкой Tm статистических сополимеров для уплотнительных слоев. Большинство таких сополимеров C2C3 получают с помощью катализаторов ZN (Циглера-Натта), которые создают много олигомеров и, кроме того, для достижения низкой Tm необходимо использовать большое количество сомономеров, что создает еще больше олигомеров и тем самым отрицательно влияет на пригодность к контакту с пищевыми продуктами.

Были выдвинуты некоторые предложения по решению этих проблем, например, применение бутена в качестве сомономера. Однако из-за внутреннего недостатка катализатора ZN в сополимеризации C3 с сомономерами C4 или выше все еще существует потребность в улучшенных решениях.

Было предложено несколько попыток решить вышеупомянутые проблемы

EP 3257878 A1 раскрывает нуклеированный сополимер пропилен-бутилен, который (i) был получен в присутствии катализатора Циглера-Натта и (ii) не содержит сложных эфиров фталевой кислоты, а также их соответствующих продуктов разложения, и содержит, исходя из общей массы сополимера пропилен-бутилена, (A) 88,0 - 96,0 масс.% пропилена, (B) 4,0 - 12,0 масс.% бутилена-1, где нуклеированный сополимер пропилен-бутилен дополнительно характеризуется (a) молекулярно-массовым распределением (MWD), составляющим по меньшей мере 5,0 при измерении в соответствии с ISO16014.

Ключевым недостатком композиций согласно примерам по изобретению является высокая MFR2 (скорость течения расплава при нагрузке 2,16 кг), составляющая около 7,0 г/10 мин, по этой причине эти композиции не могут быть использованы для выдувной пленки.

Кроме того, такие композиции имеют довольно высокое MWD, то есть более высокое содержание материала с низкой молекулярной массой и/или высокое количество фракции, растворимой в холодном ксилоле (XCS). Оба фактора ограничивают применимость в фармацевтической и пищевой упаковке, где обычно желательно низкое содержание экстрагируемого материала.

EP 1442078 B1 раскрывает композиции пропиленового полимера, содержащие: (A) от 15 до 60 масс.% сополимера пропилена с C4-C8 альфа-олефином (олефинами), содержащего от 10,0 до 14,0 масс.% указанного C4-C8 альфа-олефина (олефинов); (B) от 40 до 85 масс.% сополимера пропилена с C4-C8 альфа-олефином (олефинами), содержащего от 14,0 до 30,0 масс.% указанного C4-C8 альфа-олефина (олефинов), и необязательно от 0,5 до 3 масс.% этилена; при условии, что общее содержание C4-C8 альфа-олефина (олефинов) в композиции пропиленового полимера составляет более 10,0 масс.%.

В примерах статистические сополимеры получали в присутствии катализатора Циглера-Натта. Полимеры имеют довольно высокие количества фракций, растворимых в гексане в количестве более 3,1 масс.%, что также ограничивает применимость.

EP 2586801 B1 раскрывает статистический сополимер пропилен-бутен-1, имеющий содержание бутена-1 от 1,0 до 6,0 мол.%, предпочтительно от 3,0 до 6,0 мол.%, и относительную дисперсность бутена-1, определенную в соответствии с методом NMR (ядерный магнитный резонанс), более 98,5%, предпочтительно более 99,0%.

В примерах случайные сополимеры получали в присутствии катализатора Циглера-Натта, включающего внутренний донор на основе фталата, в результате чего катализаторы, используемые в примерах изобретения, дополнительно подвергали обработке перед комплексообразованием. Из-за их высокой MFR2 по меньшей мере от 4,0 до 9,3 такие полимеры не подходят для получения выдувных пленок. Возможное влияние модификации MFR в желаемый диапазон на оптические и механические характеристики неясно.

Одноцентровые катализаторы также хорошо известны в области производства полипропилена.

Они все чаще используются для сополимеризации пропилена с другими сомономерами, благодаря их высокостатистической вставки сомономерных звеньев вдоль цепи. Известно, что высокостатистическая вставка сомономера улучшает оптические свойства. По существу узкое молекулярно-массовое распределение (MWD), полученное в результате полимеризации с указанными одноцентровыми катализаторами, дополнительно уменьшает количество экстрагируемых фракций.

Указанная высокостатистическая вставка сомономера в полипропилены, полученные в присутствии одноцентрового катализатора, может, однако, привести к недостаткам механических свойств конечного полимера: вследствие такого высокостатистическое распределения сомономера, эти типы полипропилена, как правило, становятся гораздо менее жесткими, чем типы, получаемые в присутствии катализатора Циглера-Натта при аналогичном содержании сомономера, тем не менее, обеспечивая более низких ударных свойств. Упомянутое снижение жесткости усугубляется упомянутым узким MWD.

Чтобы преодолеть вышеуказанные проблемы, требуются новые выдувные пленки. Таким образом, задачей настоящего изобретения является обеспечение выдувной пленки с хорошими механическими свойствами, такими как высокая жесткость, на основе полипропилена, которая может быть преобразована в выдувную пленку с высокой производительностью. В частности, предпочтительно, чтобы выдувная пленка могла быть использована для пищевой и/или медицинской упаковки без риска теплового повреждения и/или без риска загрязнения указанных продуктов.

Результатом настоящего изобретения заключается в обеспечении выдувной пленки на основе полипропилена, то есть специфического статистического сополимера пропилен-бутена-1, полученного с одноцентровым катализатором.

Предпочтительно выдувная пленка не содержит полиэтилена, еще более предпочтительно выдувная пленка содержит полипропилен, как определено выше и дополнительно определено ниже как единственный полимерный компонент.

Неожиданно было обнаружено, что выдувные пленки на основе конкретного статистического сополимера пропилен-бутена, полученного с помощью одноцентрового катализатора, обладают превосходными свойствами по сравнению с пленками, известными в данной области техники. Выдувные пленки по изобретению характеризуются высокой жесткостью при низкой температуре начала теплового уплотнения (SIT) по сравнению с выдувными пленками, известными из области техники. Кроме того, выдувные пленки по изобретению характеризуются хорошими оптическими свойствами, улучшенными уплотнительными свойствами за счет низкой температуры начала уплотнения (SIT) и высокой силы горячего слипания (HTF), и, кроме того, имеют низкое количество фракции, растворимой в гексане.

Таким образом, согласно первому аспекту настоящее изобретение относится к выдувным пленкам, содержащим по меньшей мере 95,0 масс.% статистического сополимера пропилен-бутена, причем статистический сополимер пропилен-бутен-1 имеет

a) скорость течения расплава (MFR2); 230°C/2,16 кг; измеренная в соответствии с ISO 1133), в диапазоне от 0,5 до менее 4,0 г/10 мин,

b) содержание бутена-1 в диапазоне от 2,0 до 15,0 масс.% в расчете на общую массу статистического сополимера пропилен-бутена-1 и

c) фракцию, растворимую в холодном ксилоле (XCS), измеренную в соответствии с ISO 16152 при 25°C, в диапазоне от 0,10 до 2,80 масс.%,

d) молекулярно-массовое распределение (Mw/Mn) менее 4,5 и

e) указанный сополимер получают с использованием одноцентрового катализатора,

причем указанная выдувная пленка имеет

i) модуль растяжения в продольном и поперечном направлении в соответствии с ISO 527-3 при 23°C, измеренный на выдувных пленках 50 мкм, в диапазоне от 700 до 1800 МПа.

Подробное описание изобретения

Далее изобретение описано более подробно.

Выдувные пленки согласно настоящему изобретению содержат по меньшей мере 95,0 масс.% статистического сополимера пропилен-бутена-1.

Статистический сополимер пропилена-бутен-1

Под "статистическим" сополимером понимают сополимер, в котором сомономерные звенья случайным образом распределены по сополимеру. В частности, в контексте настоящего документа статистический сополимер пропилен-бутен-1, таким образом, представляет собой полимер, в котором звенья бутен-1 сомономера случайным образом распределены по сополимеру.

В контексте настоящего документа термин "статистический сополимер пропилен-бутен-1" или "сополимер пропилен-бутен-1" охватывает полимеры, полимеризуемые из пропилена, и мономерных звеньев бутена-1. Таким образом, сополимер пропилен-бутен-1 состоит из мономерных блоков пропилена и бутена-1. Под сополимером пропилен-бутена-1 понимают по существу не содержащий мономерных звеньев, полученных из этилена, например, содержащий менее 0,1 масс.% этилена, предпочтительно менее 0,01 масс.% этилена, более предпочтительно менее 0,001 масс. % сомономера этилена.

Сополимер пропилен-бутен-1 согласно настоящему изобретению содержит 85,0-98,0 масс.% пропилена и 2,0 - 15,0 мас. % бутена-1 в расчете на общую массу сополимера пропилен-бутена-1.

Предпочтительно количество бутена-1 находится в диапазоне от 3,0 до 13,0 масс.%, более предпочтительно в диапазоне от 3,5 до 11,5 масс.%, например, в диапазоне от 4,0 до 11,0 масс.%, таким образом, количество пропилена предпочтительно находится в диапазоне от 87,0 до 97,0 масс.%, более предпочтительно в диапазоне от 88,5 до 96,5 масс.%, например от 89,0 до 96,0 масс.%.

MFR2 (230°C/2,16 кг, ISO 1133) сополимера пропилен-бутен-1 находится в диапазоне от 0,5 до менее 4,0 г/10 мин.

MFR2 сополимера пропилен-бутена-1 предпочтительно находится в диапазоне от 0,7 до 3,8 г/10 мин, более предпочтительно в диапазоне от 0,8 до 3,5 г/10 мин и еще более предпочтительно в диапазоне от 0,9 до 3,0 г/10 мин.

Кроме того, количество растворимых веществ сополимера пропилен-бутена-1 должно быть довольно низким. Соответственно, количество фракции, растворимой в холодном ксилоле, определенное при 25°С в соответствии с ISO 16152;2005, должно находиться в диапазоне от 0,10 до 2,80 масс.%, предпочтительно от 0,20 до 2,50 масс.%, более предпочтительно от 0,30 до 2,20 масс.%, еще более предпочтительно от 0,40 до 2,00 масс.% и наиболее предпочтительно от 0,50 до 1,90 масс.%.

Вещества, растворимые в холодном ксилоле представляют собой часть полимера, растворимую в холодном ксилоле, определенную путем растворения в кипящем ксилоле и давая нерастворимой части кристаллизоваться из охлажденного раствора. Фракция, растворимая в ксилоле содержит полимерные цепи низкой стереорегулярности и является показателем количества некристаллических областей.

Сополимер пропилен-бутен-1 имеет молекулярно-массовое распределение Mw/Mn, представляющее собой соотношение среднемассовой молекулярной массы Mw и среднечисловой молекулярной массы Mn, от 2,0 до 4,5, предпочтительно в диапазоне от 2,0 до 4,2, например, в диапазоне от 2,5 до 4,0.

В соответствии с вариантом осуществления настоящего изобретения сополимер пропилен-бутен-1 имеет количество веществ, растворимых в горячем гексане (C6 FDA), измеренное на выдувной пленке толщиной 100 мкм в соответствии с FDA 177.1520, в диапазоне от 0,1 до менее 2,0 масс.%, предпочтительно в диапазоне от 0,2 до 1,7 масс.%, более предпочтительно в диапазоне от 0,3 до 1,5 масс.% и еще более предпочтительно в диапазоне от 0,4 до 1,4 масс.%.

В соответствии с другим вариантом осуществления настоящего изобретения сополимер пропилен-1-бутен предпочтительно имеет модуль изгиба, определенный в соответствии с ISO 178, в диапазоне от 700 до 1800 МПа, более предпочтительно в диапазоне от 750 до 1600 МПа и еще более предпочтительно в диапазоне от 800 до 1400 МПа.

В качестве альтернативы или в дополнение, сополимер пропилен-бутен-1 предпочтительно имеет ударную вязкость по Шарпи с надрезом при 23°C, определенную в соответствии с ISO 179 1eA, в диапазоне от 2,0 до 10,0 кДж/м2, предпочтительно от 2,5 до 9,0 кДж/м2 и более предпочтительно от 3,0 до 7,0 кДж/м2 и/или помутнение, измеренное в соответствии с ASTM D1033 на пластине толщиной 1,0 мм в диапазоне от 5,0 до менее 70,0%, предпочтительно от 7,5 до 60,0% и более предпочтительно от 10,0 до 55,0%.

В дополнительном варианте осуществления сополимер пропилен-бутен-1 предпочтительно является бимодальным с учетом содержания сомономера и/или MFR2 и состоит из полимерных фракций (A) и (B).

Таким образом, согласно указанному варианту осуществления сополимер пропилен-бутен-1 предпочтительно содержит:

от 30,0 до 70,0 масс.% сополимера пропилен-бутена-1 (A), имеющего MFR2 от 0,5 до 20,0 г/10 мин и содержание бутена-1 от 2,0 до 10,0 масс.%; и

от 70,0 до 30,0 масс.% сополимера пропилен-бутена-1 (B), имеющего MFR2 от 0,5 до 20,0 г/10 мин и содержание бутена-1 от 3,5 до 20,0 масс.%;

где сополимеры (A) и (B) различны, и количество (A) и (B) в сумме составляет до 100,0%.

(i) сополимер пропилен-бутен-1 (A)

Фракция (A) является компонентом сополимера пропилен-бутена-1. Как правило, фракция (A) состоит из одного сополимера пропилен-бутена-1.

Содержание бутена-1 в сополимере (А) находится в диапазоне от 2,0 до 10,0 масс.% относительно общей массы сополимера, предпочтительно от 3,0 до 9,0 масс.%, более предпочтительно от 4,0 до 8,0 масс.%.

Сополимер пропилен-бутен-1 (A) по изобретению имеет скорость течения расплава (MFR2) от 0,5 до 20,0 г/10 мин. Как правило, сополимер пропилен-бутен-1 (A) имеет MFR2 15,0 г/10 мин или менее, предпочтительно 12,0 г/10 мин или менее, предпочтительно 10,0 г/10 мин или менее. Полимер предпочтительно имеет минимальную MFR2 1,0 г/10 мин, предпочтительно 1,5 г/10 мин, например, 2,0 г/10 мин. Таким образом, особенно подходящие значения MFR2 составляют от 1,0 до 15,0 г/10 мин, предпочтительно от 1,5 до 12,0 г/10 мин, например, от 2,0 до 10,0 г/10 мин.

Фракция сополимеров пропилен-бутена-1 (А) присутствует в количестве от 30,0 до 70,0 масс.%, предпочтительно от 35,0 до 65,0 масс.%, более предпочтительно от 37,0 до 60,0 масс.%.

ii) сополимер пропилен-бутен-1 (B)

Фракция (B) также является компонентом сополимера пропилен-бутена-1. Содержание бутена-1 в сополимере (B) находится в диапазоне от 3,5 до 20,0 масс.% относительно общей массы сополимера, предпочтительно от 3,7 до 18,0 масс.%, более предпочтительно от 3,8 до 16,0 масс.%.

Сополимер пропилен-бутен-1 (B) по изобретению имеет скорость течения расплава (MFR2) от 0,5 до 20,0 г/10 мин. Как правило, сополимер пропилен-бутен-1 (B) имеет MFR2 15,0 г/10 мин или менее, предпочтительно 12,0 г/10 мин или менее, более предпочтительно 10,0 г/10 мин или менее, например, 8,0 г/10 мин или менее. Таким образом, особенно подходящие значения MFR2 составляют от 0,5 до 10,0 г/10 мин, например, от 0,5 до 8,0 г/10 мин.

Фракция сополимера пропилен-бутена-1 (B) присутствует в количестве от 70,0 до 30,0 масс.%, предпочтительно от 65,0 до 35,0 масс.%, более предпочтительно от 63,0 до 40,0 масс.%

В случае, если сополимер пропилен-бутен-1 представляет собой бимодальный сополимер, содержащий фракции (A) и (B), как описано выше, сополимер пропилен-бутен-1 имеет двойной пик плавления (Tm1 иTm2) в дифференциальной сканирующей калориметрии.

Tm1 сополимера пропилен-бутена-1 предпочтительно находится в диапазоне от 125 до 155°C, более предпочтительно в диапазоне от 130 до 150°C и еще более предпочтительно в диапазоне от 135 до 145°C, тогда как Tm2 сополимера пропилен-бутена-1 предпочтительно находится в диапазоне от 100 до 140°C, более предпочтительно в диапазоне от 105 до 138°C и еще более предпочтительно в диапазоне от 107 до 135°C.

Также унимодальные сополимеры могут иметь двойной пик плавления (Tm1 и Tm2) в дифференциальной сканирующей калориметрии в указанных выше диапазонах.

Для облегчения обработки, особенно обработки пленки, также желательно, чтобы статистический сополимер пропилен-бутен-1 имел подходящую температуру кристаллизации даже в отсутствие каких-либо нуклеирующих агентов. Предпочтительно, статистический сополимер пропилен-бутен-1 имеет температуру кристаллизации Tc, определенную с помощью DSC (дифференциальной сканирующей калориметрии) в соответствии с ISO 11357, в диапазоне от 85 до 115°C, более предпочтительно в диапазоне от 90 до 112°C, как в диапазоне от 95 до 111°C.

Также предпочтительно, чтобы разница между температурой плавления Tm1 и температурой кристаллизации Tc, (Tm1 - Tc), была довольно низкой. Указанная разница (Tm1 - Tc) предпочтительно должна составлять менее 45°С, более предпочтительно в диапазоне от 25 до 42°С, как в диапазоне от 28 до 40°С.

Было обнаружено, что статистический сополимер пропилен-бутен-1, как описано выше, обеспечивает новый материал, подходящий для выдувных пленок, который сочетает в себе очень хорошие механические свойства, например, с точки зрения жесткости (измеренной модулем растяжения), с привлекательными уплотняющими свойствами (например, с точки зрения низкой температуры уплотнения). В частности, путем настройки распределения сомономера между двумя фракциями сополимера можно получить доступ к более широкому диапазону свойств с точки зрения механических, уплотнительных и оптических свойств, чем это было возможно ранее. Сополимер также обладает хорошими свойствами стерилизации, что имеет особое значение в пищевой промышленности. Свойства стерилизации обычно измеряли по изменениям свойств (например, механических (ударной вязкости) или оптических) после процесса стерилизации. В настоящем изобретении сравнение помутнения до и после стерилизации выполняется, чем меньше отрицательное изменение, тем лучше стерилизация.

В предпочтительном варианте осуществления сополимер пропилен-бутен-1, как определено выше, предпочтительно является унимодальным. В другом предпочтительном варианте осуществления сополимер пропилен-бутен-1, как определено выше, предпочтительно является мультимодальным, более предпочтительно бимодальным, с учетом содержания сомономера и/или MFR2.

Кроме того, предпочтительно, чтобы сополимер пропилен-бутен-1, как определено выше, получали в присутствии катализатора, как определено ниже.

Статистический сополимер пропилен-бутен-1, как описано выше, может быть получен любым известным способом в данной области техники.

Бимодальный сополимер пропилен-бутен-1 предпочтительно получали полимеризацией пропилена и бутена-1 последовательным процессом полимеризации, содержащим по меньшей мере два реактора, соединенных последовательно в присутствии металлоценового катализатора. Для унимодального статистического сополимера пропилен-бутена-1 полимеризацию можно проводить в одном реакторе или в двух реакторах, при этом условия реакции в двух последующих реакторах выбирали таким образом, чтобы в обоих реакторах получался один и тот же полимер, что приводит к получению унимодального сополимера с учетом содержания сомономера и/или MFR2.

В случае, если сополимер пропилен-бутен-1 представляет собой бимодальный сополимер, содержащий фракции (A) и (B), как описано выше, бимодальный сополимер пропилен-бутен-1 предпочтительно получали в многостадийном способе, где фракции (A) и (B) получали на последующих стадиях.

Свойства фракций, полученных на более ранней стадии многостадийного процесса, могут быть рассчитаны, как описано в экспериментальной части.

Таким образом, свойства фракций, полученных на более ранних стадиях таких многостадийных процессов, хотя и не поддаются непосредственному измерению на продуктах многостадийного процесса, могут быть определены с помощью вышеуказанного способа.

Мультимодальный сополимер пропилен-бутен-1, полученный в многостадийном процессе, также обозначается как смесь "in-situ". Полученный конечный продукт состоит из однородной смеси полимеров из двух или более реакторов. Эти два полимера могут иметь различные кривые распределения молекулярной массы и/или они могут отличаться по содержанию или типу сомономера. Таким образом, конечный продукт содержит смесь или два или более полимеров с различными свойствами, т.е. представляет собой мультимодальную полимерную смесь.

В особенно предпочтительном варианте осущестления мультимодальный сополимер пропилен-бутен-1 получали способом, включающим:

(i) полимеризацию пропилена и бутена-1 на первой стадии полимеризации в присутствии одноцентрового катализатора для получения первого сополимера пропилен-бутена-1 (A), имеющего MFR2 от 0,5 до 20,0 г/10 мин и содержание бутена от 2,0 до 10,0 масс.%;

(ii) полимеризацию пропилена и бутена-1 на второй стадии полимеризации в присутствии указанного катализатора и указанного первого сополимера пропилен-бутена-1 (A) для получения указанного мультимодального сополимера пропилен-бутена-1.

Первая стадия полимеризации предпочтительно представляет собой стадию объемной суспензионной полимеризации в жидком мономере.

Температура на первых стадиях полимеризации обычно составляет от 60 до 100°С, предпочтительно от 70 до 90°С. Следует избегать чрезмерно высокой температуры, чтобы предотвратить частичное растворение полимера в жидком мономере и загрязнение реактора. Давление составляет от 1 до 150 бар, предпочтительно от 40 до 80 бар.

Суспензионная полимеризация может быть проведена в любом известном реакторе, используемом для суспензионной полимеризации. Такие реакторы включают реактор непрерывного действия со смесительном баком и петлевой реактор. Особенно предпочтительно проводить полимеризацию в петлевом реакторе. В таких реакторах суспензия циркулирует с высокой скоростью по закрытой трубе с помощью циркуляционного насоса. Петлевые реакторы, как правило, известны в данной области техники, и примеры приведены, например, в US-A-4582816, US-A-3405109, US-A-3324093, EP-A-479186 и US-A-5391654. Таким образом, предпочтительно проводить первую стадию полимеризации в виде суспензионной полимеризации в петлевом реакторе.

Суспензия может извлекаться из реактора непрерывно или с перерывами. Предпочтительным способом извлечения с перерывами является использование отстойников, где суспензия концентрируется перед извлечением партии концентрированной суспензии из реактора. Использование отстойников описано, среди прочего, в US-A-3374211, US-A-3242150 и EP-A-1310295. Непрерывное извлечение раскрыто, среди прочего, в EP-A-891990, EP-A-1415999, EP-A-1591460 и WO-A-2007/025640. Непрерывное удаление предпочтительно сочетали с подходящим способом концентрирования, как описано в EP-A-1310295 и EP-A-1591460. Предпочтительно извлечение суспензии из первой стадии полимеризации осуществляется непрерывно.

Водород обычно вводили на первой стадии полимеризации для контроля MFR2 сополимера пропилен-бутена (A). Количество водорода, необходимое для достижения желаемого MFR, зависит от используемого катализатора и условий полимеризации, что будет очевидно специалисту из области техники.

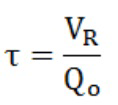

Среднее время пребывания на первой стадии полимеризации обычно составляет от 20 до 120 минут, предпочтительно от 30 до 80 минут. Как хорошо известно в данной области техники, среднее время пребывания τ может быть рассчитано из уравнения 1 ниже:

Уравнение 1: Время пребывания

,

,

где VR представляет собой объем реакционного пространства (в случае петлевого реактора - объем реактора, в случае реактора с псевдоожиженным слоем - объем псевдоожиженного слоя) и Qo представляет собой объемный расход потока продукта (включая полимерный продукт и жидкую реакционную смесь).

Скорость производства соответствующим образом регулировали скоростью подачи катализатора. Также можно влиять на производительность путем подходящего выбора концентрации мономера. Затем желаемая концентрация мономера может быть достигнута путем соответствующей регулировки скорости подачи пропилена.

Вторая стадия полимеризации предпочтительно представляет собой стадию газофазной полимеризации, т.е. проводимую в газофазном реакторе. Может быть использован любой подходящий газофазный реактор, известный в данной области техники, такой как газофазный реактор с псевдоожиженным слоем.

Для газофазных реакторов температура реакции обычно находится в диапазоне от 60 до 115°C (например, от 70 до 110°C), давление в реакторе обычно находится в диапазоне от 10 до 25 бар, а время пребывания обычно составляет от 1 до 8 часов. Используемый газ обычно представляет собой нереактивный газ, такой как азот или углеводороды с низкой температурой кипения, такие как пропан вместе с мономером (например, этилен).

На второй стадии полимеризации обычно добавляли агент для переноса цепи (например, водород).

Разделение между первой и второй стадиями полимеризации может находиться в диапазоне от 30:70 до 70:30, предпочтительно от 35:65 до 65:35.

Предпочтительным многостадийным процессом является вышеупомянутый суспензионный-газофазный способ разработанный компанией Borealis и известный как технология Borstar®. В этой связи делается ссылка на заявки EP 0887379 A1 и EP 0517868 A1.

Стадиям полимеризации, описанным выше, может предшествовать стадия предварительной полимеризации. Целью предварительной полимеризации является полимеризация небольшого количества полимера на катализаторе при низкой температуре и/или низкой концентрации мономера. Путем предварительной полимеризации можно улучшить производительность катализатора в суспензии и/или изменить свойства конечного полимера. Стадию предварительной полимеризации обычно проводили в суспензионном объемном режиме в жидком мономере.

Температура на стадии предварительной полимеризации обычно составляет от 0 до 90°С, предпочтительно от 10 до 60°С и более предпочтительно от 15 до 35°С.

Давление не является критическим и обычно составляет от 1 до 150 бар, предпочтительно от 40 до 80 бар.

Количество мономера обычно таково, что от 0,1 до 1000 грамм мономера на один грамм твердого компонента катализатора полимеризуется на стадии предварительной полимеризации. Как известно специалисту в данной области техники, частицы катализатора, извлеченные из реактора непрерывной предварительной полимеризации, не все содержат одинаковое количество преполимера. Вместо этого каждая частица имеет свое собственное характерное количество, которое зависит от времени пребывания этой частицы в реакторе предварительной полимеризации. Поскольку некоторые частицы остаются в реакторе относительно долгое время, а некоторые - относительно короткое время, то количество преполимера на различных частицах также отличается, и некоторые отдельные частицы могут содержать количество преполимера, которое выходит за вышеуказанные пределы. Однако среднее количество преполимера на катализаторе обычно находится в пределах, указанных выше.

Молекулярная масса преполимера может контролироваться водородом, как известно в данной области техники. Кроме того, антистатические добавки могут быть использованы для предотвращения прилипания частиц друг к другу или к стенкам реактора, как описано в WO-A-96/19503 и WO-A-96/32420.

Компоненты катализатора предпочтительно вводили на стадии предварительной полимеризации, когда стадия предварительной полимеризации присутствует. Однако, когда твердый компонент катализатора и сокатализатор могут подаваться отдельно, возможно, что только часть сокатализатора вводили на стадии предварительной полимеризации, а оставшаяся часть - на последующих стадиях полимеризации. Кроме того, в таких случаях необходимо вводить такое количество сокатализатора на стадию предварительной полимеризации, что в нем получается достаточная реакция полимеризации.

В рамках настоящего изобретения следует понимать, что количество полимера, полученного в ходе предварительной полимеризации, обычно находится в пределах 0,5-5,0 масс.% по отношению к конечному мультимодальному сополимеру пропилен-бутена-1.

В случае, если статистический сополимер пропилен-бутен-1 является унимодальным, как уже упоминалось выше, условия реакции в 2 последующих реакторах выбирали таким образом, чтобы в обоих реакторах получался один и тот же полимер, таким образом получая сополимер, который является унимодальным с учетом содержания сомономера и/или MFR2.

В случае, если статистический сополимер пропилен-бутен-1 является бимодальным, условия реакции в 2 последующих реакторах выбрали таким образом, чтобы в первом реакторе получали фракцию (А) и во втором реакторе получали фракцию (В), в результате чего получали сополимер, который является бимодальным с учетом содержания сомономера и/или MFR2.

Статистический сополимер пропилен-бутен-1 получали в присутствии одноцентрового катализатора (термин охватывает металлоценовый и неметаллоценовый катализатор). Эти термины имеют общеизвестное значение. Наиболее предпочтительно катализатор представляет собой металлоцен.

Может быть использован любой металлоценовый катализатор, способный катализировать образование олефинового полимера. Подходящий металлоценовый катализатор содержит продукт реакции металлоцен/активатор, импрегнированную пористую подложку при максимальном объеме внутренних пор. Каталитический комплекс содержит лиганд, который обычно является мостиковым, и переходный металл группы IVa - VIa, и алюминийорганическое соединение. Каталитическое соединение металла, как правило, представляет собой галогенид металла.

Подходящие металлоценовые соединения представляют собой соединения, которые имеют формулу (Cp)m Rn MR'o Xp, где Cp представляет собой незамещенный или замещенный и/или конденсированный гомо- или гетероциклопентадиенил, R представляет собой группу, имеющую 1-4 атома и связывающую два кольца Cp, M представляет собой переходный металл группы 4, 5 или 6 периодической таблицы элементов (IUPAC, 1985), R' представляет собой C1-C2 гидрокарбильную или гидрокарбоксильную группу, и X представляет собой атом галогена, где m представляет собой 1-3, n представляет собой 0 или 1, o представляет собой 0-3 и p представляет собой 0-3, а сумма n+o+p соответствует состоянию окисления переходного металла M. Переходный металл M предпочтительно представляет собой цирконий, гафний или титан, наиболее предпочтительно цирконий.

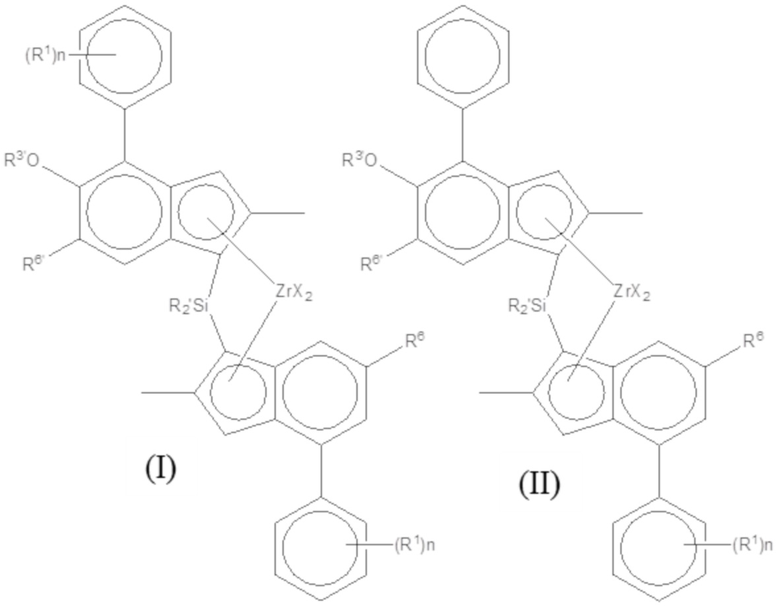

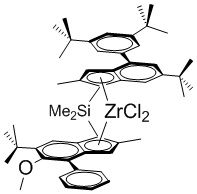

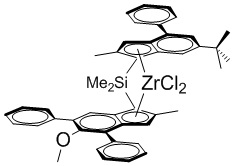

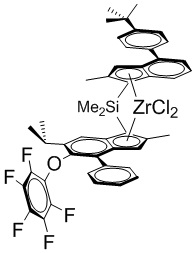

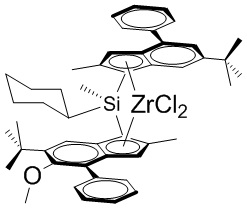

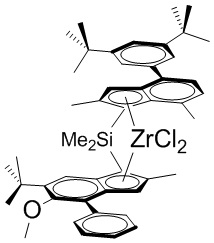

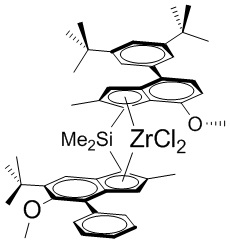

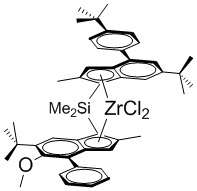

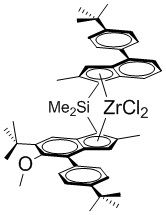

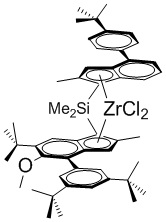

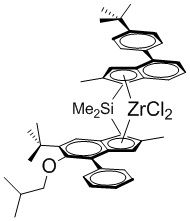

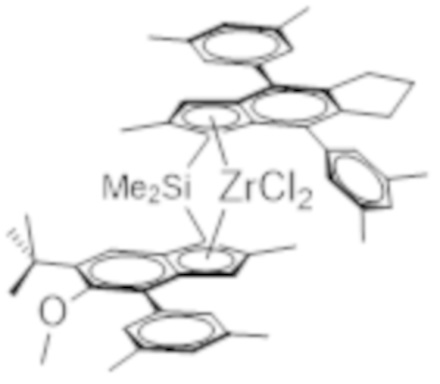

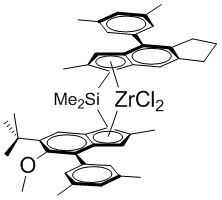

Примеры подходящих металлоценовых соединений включают соединения формулы (I) или (II):

,

,

где каждый X представляет собой сигма-лиганд, предпочтительно каждый X независимо представляет собой атом водорода, атом галогена, C1-6-алкоксигруппу, C1-6-алкильную, фенильную или бензильную группу;

R' независимо представляет собой C1-6 алкил или C3-10 циклоалкил;

R1 независимо представляет собой C3-8 алкил;

R6 представляет собой водород или C3-8 алкильную группу;

R6' представляет собой C3-8 алкильную группу или C6-10 арильную группу, предпочтительно третичную C4-8 алкильную группу;

R3' представляет собой C1-6 алкильную группу или C6-10 арильную группу, необязательно замещенную одной или более галогенными группами; и

n независимо представляет собой 0, 1 или 2.

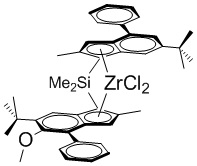

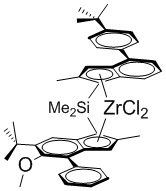

Конкретные металлоценовые соединения включают:

В качестве альтернативы, металлоценовое соединение может быть выбрано из:

рац-анти-диметилсиландиил[2-метил-4,7-бис-(3',5'-диметилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил][2-метил-4-(3',5'-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония дихлорид

или

или

анти-диметилсиландиил[2-метил-4-(3,5-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил][2-метил-4-(3,5-диметилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил]циркония дихлорид

.

.

Наиболее предпочтительно использовали рац-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2.

Такие металлоценовые катализаторы часто используются с активаторами катализаторов или сокатализаторами, например, алюмоксанами, такими как метилалюмоксан, которые широко описаны в литературе.

Металлоценовый катализатор может быть нанесен на подложку, как хорошо известно в данной области техники. Можно использовать любую подходящую подложку или материал-носитель, который может представлять собой любую пористую, по существу инертную подложку, такую как неорганический оксид или соль. На практике используемая подложка предпочтительно представляет собой мелкозернистый неорганический оксид, такой как неорганический оксид элемента группы 2, 13 или 14 периодической таблицы элементов (IUPAC, 1985), наиболее предпочтительно диоксид кремния, оксид алюминия или их смесь или производное. Другими неорганическими оксидами, которые могут быть использованы отдельно или вместе с диоксидом кремния, оксидом алюминия или алюмосиликатом, являются оксид магния, диоксид титана, оксид циркония, фосфат алюминия и т.д.

Альтернативно, катализатор может быть использован в форме без подложки или в твердой форме.

Каталитические системы без подложки, подходящие для настоящего изобретения, могут быть получены в растворе, например, в ароматическом растворителе, таком как толуол, путем приведения металлоцена (в виде твердого вещества или в виде раствора) в контакт с сокатализатором (сокатализаторами), например, метилалюмоксаном и/или бораном или боратной солью предварительно в ароматическом растворителе, или могут быть получены путем последовательного добавления растворенных компонентов катализатора в среду полимеризации.

Каталитическая система согласно настоящему изобретению в твердой форме, предпочтительно в форме твердых частиц, как правило, не содержит внешнего носителя, однако все еще находится в твердой форме. Под не содержащим внешнего носителя катализатором подразумевается, что катализатор не содержит внешней подложки, такой как неорганическая подложка, например, диоксид кремния или оксид алюминия, или органический полимерный материал подложки.

Для обеспечения каталитической системы по изобретению в твердой форме, но без использования внешнего носителя, предпочтительно использовать эмульсионную систему жидкость-жидкость. Способ включает формирование диспергирующих компонентов катализатора (i) (комплекс) и (ii) + необязательно (iii) сокатализаторов) в растворителе и отверждение указанных диспергированных капель с образованием твердых частиц. В частности, способ включает получение раствора компонентов катализатора; диспергирование указанного раствора в растворителе с образованием эмульсии, в которой указанный один или более компонентов катализатора присутствуют в капельках дисперсной фазы; иммобилизацию компонентов катализатора в дисперсных капельках, в отсутствие внешней пористой подложки в виде частиц, с образованием твердых частиц, содержащих указанный катализатор, и необязательное извлечение указанных частиц. Этот процесс позволяет производить активные частицы катализатора с улучшенной морфологией, например, с заранее определенным размером частиц, сферической формой, компактной структурой, отличными поверхностными свойствами и без использования какого-либо добавленного внешнего пористого материала подложки, такого как неорганический оксид, например, диоксид кремния. Частицы катализатора могут иметь гладкую поверхность, они могут быть компактными по своей природе, а активные компоненты катализатора могут быть равномерно распределены по частицам катализатора. Полное описание необходимых стадий процесса можно найти, например, в WO03/051934.

Все или часть этапов получения могут быть выполнены непрерывным образом. Делается отсылка на WO 2006/069733, раскрывающую принципы таких непрерывных или полунепрерывных способов получения твердых типов катализаторов, полученных методом эмульсии/отверждения. Образованный катализатор предпочтительно обладает хорошей стабильностью/кинетикой с точки зрения долговечности реакции, высокой активностью, и катализаторы обеспечивают низкое содержание золы.

Использование гетерогенных, катализаторов без подложки (т.е. "самоподдерживающийся" катализаторов) может иметь, в качестве недостатка, тенденцию к некоторому растворению в среде полимеризации, т.е. некоторые активные компоненты катализатора могут выщелачиваться из частиц катализатора во время суспензионной полимеризации, в результате чего первоначальная хорошая морфология катализатора может быть утрачена. Эти выщелоченные компоненты катализатора очень активны, что может вызвать проблемы во время полимеризации. Поэтому количество выщелачиваемых компонентов должно быть сведено к минимуму, т.е. все компоненты катализатора должны храниться в гетерогенной форме.

Кроме того, самоподдерживающиеся катализаторы генерируют, благодаря большому количеству каталитически активных соединений в каталитической системе, высокие температуры в начале полимеризации, которые могут вызвать плавление материала продукта. Оба эффекта, то есть частичное растворение каталитической системы и тепловыделение, могут вызвать загрязнение, образование оболочек и ухудшение морфологии полимерного материала.

Для минимизации возможных проблем, связанных с высокой активностью или выщелачиванием, предпочтительно "предварительно полимеризовать" катализатор перед его использованием в процессе полимеризации. Следует отметить, что предварительная полимеризация в этом отношении является частью процесса получения катализатора, являясь стадией, осуществляемой после образования твердого катализатора. Эта стадия предварительной полимеризации катализатора не является частью фактической конфигурации полимеризации, которая также может включать обычную стадию предварительной полимеризации. После стадии предварительной полимеризации катализатора получают твердый катализатор, который использовали для полимеризации.

"Предварительная полимеризация" катализатора происходит после стадии отверждения описанного выше образования эмульсии жидкость-жидкость. Предварительная полимеризация может быть осуществлена известными способами, описанными в данной области техники, такими как описанные в WO 2010/052263, WO 2010/052260 или WO 2010/052264. Использование стадии предварительной полимеризации катализатора обеспечивает преимущество минимизации выщелачивания компонентов катализатора и, таким образом, локального перегрева.

Растворитель, используемый в способах согласно настоящему изобретению, может представлять собой любой растворитель, подходящий для применения при полимеризации олефинов, и, как правило, представляет собой смесь углеводородов. Такие растворители хорошо известны в данной области техники. Примеры растворителей включают гексан, циклогексан, изогексан, н-гептан, изопарафины C8, C9 и их смеси.

В одном из вариантов осуществления полимеризацию проводили в присутствии водорода. Водород обычно используют для контроля свойств полимера, таких как молекулярная масса полимера. В альтернативном варианте осуществления изобретения на стадии i) водород не добавляли. Однако специалисту в области техники будет очевидно, что в процессе полимеризации может образовываться водород. Таким образом, водород, присутствующий в реакционной смеси для полимеризации, образованной на стадии i) способа, может происходить из водорода, который был добавлен в качестве реагента и/или водорода, полученного в качестве побочного продукта во время полимеризации.

Следует понимать, что случайные сополимеры пропилен-1-бутена могут содержать стандартные полимерные добавки. Как правило, они образуют менее 5,0 масс.%, например, менее 2,0 масс. % полимерного материала. Таким образом, в процессе полимеризации могут быть добавлены добавки, такие как антиоксиданты, фосфиты, липкие добавки, пигменты, красители, наполнители, антистатический агент, технологические добавки, осветлители и тому подобное. Эти добавки хорошо известны в промышленности, и их использование будет знакомо специалисту. Любые присутствующие добавки могут быть добавлены в качестве отдельного сырья или в смеси с полимером-носителем, то есть в так называемой основной партии.

В одном варианте осуществления статистический сополимер пропилен-бутен-1 содержит альфа-нуклеирующий агент в количестве от 100 до 2000 млн-1, предпочтительно от 500 до 1900 млн-1 и более предпочтительно от 800 до 1800 млн-1 на основе сополимера.

Может быть использован любой подходящий α-нуклеирующий агент или альфа-нуклеирующий способ, известный в данной области техники, такой как α-нуклеирующий агент на основе фосфата или α-нуклеирующий агент на основе сорбита или соли монокарбоновых кислот и поликарбоновых кислот и т.д., такой как бензоат натрия (CAS № 532-32-1); смесь алюминия-гидрокси-бис[2,2'-метилен-бис(4,6-ди-трет-бутилфенил)фосфата] и миристата лития (коммерчески доступного как Adekastab NA-21 от Adeka Palmarole, Франция) или 1,3:2,4-бис(3,4-диметилбензилиден)сорбита (CAS № 135861-56-2, коммерчески доступного как Millad 3988 от Milliken, США).

Статистические сополимеры пропилен-бутена-1, используемые в настоящем изобретении, не подвергаются какой-либо стадии висбрекинга, что означает, что сополимеры не содержат пероксидных остатков и остатков других радикальных инициаторов.

Настоящее изобретение относится к выдувной пленке, содержащей по меньшей мере 95,0 масс.%, более предпочтительно по меньшей мере 97,0 масс.% и еще более предпочтительно по меньшей мере 99,0 масс.% описанного выше статистического сополимера пропилен-бутена-1, предпочтительно описанного выше бимодального статистического сополимера пропилен-бутена-1.

Кроме того, пленки согласно изобретению предпочтительно состоят из сополимера пропилен-бутена-1 согласно изобретению в качестве единственного полимерного компонента. Однако в контексте настоящего документа следует понимать, что пленки могут содержать дополнительные компоненты, такие как добавки, которые необязательно могут быть добавлены в смесь с полимерным носителем, то есть в так называемую маточную смесь.

Пленки по изобретению могут представлять собой многослойные или однослойные пленки, но предпочтительно однослойные пленки.

Модуль растяжения выдувной пленки должен быть достаточно высоким. Таким образом, модуль растяжения выдувной пленки на основе статистического сополимера пропилена и бутена должен составлять по меньшей мере 700 МПа, более предпочтительно по меньшей мере 800 МПа.

Модуль растяжения, определенный в соответствии с ISO 527 при 23°C на выдувных пленках с толщиной 50 мкм в продольном направлении, а также в поперечном направлении, поэтому находится в диапазоне от 700 до 1800 МПа, предпочтительно от 800 до 1700 МПа, более предпочтительно от 900 до 1600 МПа и еще более предпочтительно от 950 до 1500 МПа.

Пленки согласно настоящему изобретению, которые содержат (например, состоят из) статистический сополимер пропилен-бутен-1, предпочтительно бимодальный статистический сополимер пропилен-бутен-1, имеют температуру начала уплотнения (SIT) (определенную на выдувной пленке 50 мкм, как описано в экспериментальной части) 135°C или менее, например 132°C или менее, более предпочтительно 130°C или менее. Хотя в идеале SIT должна быть как можно ниже, типичные нижние пределы могут составлять 105°C или 110°C или 115°C.

Предпочтительно, пленки имеют температуру начала уплотнения (SIT) в диапазоне от 105 до 135°С, более предпочтительно в диапазоне от 110 до 132°С, как в диапазоне от 115 до 130°С.

Особенно предпочтительно, чтобы разница между температурой плавления Tm1 и SIT (Tm1 - SIT) была довольно высокой. Указанный (Tm1 - SIT) должен находиться в диапазоне от 10 до 25°C, предпочтительно от 12 до 22°C и еще более предпочтительно от 14 до 20°C.

Кроме того, пленки имеют предпочтительно высокую силу горячего слипания, определенную на выдувной пленке 50 мкм (как описано в экспериментальной части) выше 2,0 до 6,0 Н.

Предпочтительно пленки имеют высокую силу горячего слипания в диапазоне от 2,2 до 5,5 Н, более предпочтительно в диапазоне от 2,5 до 5,0 Н.

Кроме того, пленки могут иметь помутнение (определяемое в соответствии с ASTM D 1003-00 на выдувной пленке 50 мкм) перед стерилизацией (стерилизация паром при 121°C в течение 30 минут) ниже 12,0%, предпочтительно ниже 10,0% и более предпочтительно ниже 8,0%.

Таким образом, помутнение пленок перед стерилизацией предпочтительно находится в диапазоне от 0,1 до менее 12,0%, более предпочтительно в диапазоне от 0,2 до менее 10,0% и еще более предпочтительно в диапазоне от 0,3 до менее 8,0%.

Кроме того, пленки могут иметь прозрачность (определяемую в соответствии с ASTM D1003-00 на выдувных пленках толщиной 50 мкм) перед стерилизацией (стерилизация паром при 121°C в течение 30 мин) по меньшей мере от 90,0 до 100,0%, предпочтительно по меньшей мере от 93,0 до 100,0%.

Поскольку пленки согласно изобретению также стерилизуются, пленки могут иметь помутнение (определяемое в соответствии с ASTM D 1003-00 на выдувной пленке 50 мкм) после стерилизации (стерилизация пара при 121°C в течение 30 мин) ниже 12,0%, предпочтительно ниже 10,0% и более предпочтительно ниже 8,5%.

Таким образом, помутнение пленок перед стерилизацией предпочтительно находится в диапазоне от 0,5 до менее 12,0%, более предпочтительно в диапазоне от 0,8 до менее 10,0% и еще более предпочтительно в диапазоне от 1,0 до менее 8,5%.

Кроме того, пленки могут иметь прозрачность (определяемую в соответствии с ASTM D1003-00 на выдувных пленках толщиной 50 мкм) после стерилизации (стерилизация паром при 121°C в течение 30 мин) по меньшей мере от 90,0 до 100,0%, предпочтительно по меньшей мере от 93,0 до 100,0% и более предпочтительно по меньшей мере от 92,0 до 100%.

С другой стороны, существует постоянная потребность обеспечить пленки, которые не только показывают улучшения в одном или 2 из этих механически или оптически свойств. Таким образом, желательно обеспечивать продукты с хорошо сбалансированными и постоянно улучшаемыми общими характеристиками.

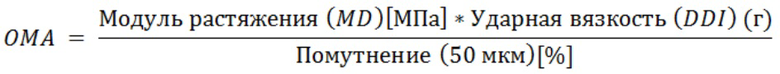

Такое улучшение общих характеристик выдувной пленки может быть выражено оптомеханическими свойствами.

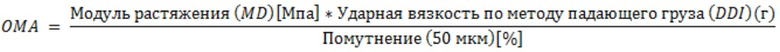

С учетом настоящего изобретения под оптико-механическими свойствами (ОМА) понимают отношение механических (особенно ударной вязкости по методу падающего груза (DDI) и растяжения (MD) свойств к оптическим характеристикам, а именно помутнению, где механические свойства направлены на как можно более высокое значение, а оптические характеристики в смысле помутнения желательно на как можно более низкое значение.

Оптомеханические свойства могут быть определены путем умножения модуля растяжения (MD) и ударной вязкости по методу падающего груза (DDI; определяли в соответствии с ASTM D1709, метод A на выдувной пленке 50 мкм) и сопоставления этого продукта по отношению к помутнению, определенному на выдувной пленке 50 мкм.

Таким образом, оптико-механическую способность (ОМА) определяли по формуле, приведенной ниже:

.

.

Таким образом, в одном дополнительном варианте осуществления настоящего изобретения оптико-механические свойства (ОМА) пленок, определенных на выдувной пленке 50 мкм, составляют по меньшей мере от 5000 [МПа*г/%] до 45000 [МПа*г/%], предпочтительно в диапазоне от 5100 [МПа*г/%] до 40000 [МПа*г/%].

Следует понимать, что любой параметр, упомянутый выше, измеряли в соответствии с подробным испытанием, приведенным ниже. В любом параметре, в котором раскрыт более узкий и более широкий вариант осуществления, эти варианты осуществления раскрыты в связи с более узкими и более широкими вариантами осуществления других параметров.

Для изготовления выдувной пленки расплав статистического сополимера пропилена и бутена в соответствии с настоящим изобретением экструдировали через кольцевую головку и выдували в трубчатую пленку.

Таким образом, настоящее изобретение относится к производству выдувной пленки согласно настоящему изобретению путем экструзии статистического сополимера пропилена и бутена, как определено в настоящем документе, путем общепринятой экструзии выдувной пленки, то есть статистический сополимер пропилена и бутена экструдировали через головку, предпочтительно круглую головку, с последующим образованием пузырька, который разрушается между прижимными роликами после затвердевания. Выдувную экструзию предпочтительно осуществляли при температуре в диапазоне от 160 до 240°С, при этом охлаждение водой или предпочтительно продувочным газом (как правило, воздухом) осуществляли при температуре от 10 до 50°С для обеспечения высоты "линии замерзания", в 0,5-8 раз превышающей диаметр головки. Коэффициент раздува, как правило, должен находиться в диапазоне от 1,5 до 4, например, в диапазоне от 2 до 4 и предпочтительно в диапазоне от 2,5 до 3,5.

Кроме того, настоящее изобретение также относится к применению выдувной пленки по изобретению в качестве упаковочного материала, в частности, в качестве упаковочного материала для пищевых продуктов и/или медицинских изделий.

Кроме того, настоящее изобретение относится к изделиям, включающим выдувную пленку, как описано в настоящем документе.

Изделия, содержащие полипропиленовую композицию согласно настоящему изобретению, обладают достаточной термической стабильностью для обеспечения стерилизационной обработки.

Таким образом, настоящее изобретение также направлено на стерилизуемое или стерилизованное изделие, предпочтительно на стерилизуемую или стерилизованную пленку, такой как стерилизуемая или стерилизованная выдувная пленка.

Далее изобретение будет описано со ссылкой на следующие неограничивающие примеры.

Экспериментальная часть

A. Методы измерений

Следующие определения терминов и методы определения применяются для приведенного выше общего описания изобретения, а также к приведенным далее примерам, если не указано иное.

Скорость течения расплава

Скорость течения расплава (MFR) определяли в соответствии с ISO 1133 - Определение массовой скорости течения расплава (MFR) и объемной скорости течения расплава (MVR) термопластов - Часть 1: Стандартный метод и указывается в г/10 мин. MFR является показателем текучести и, следовательно, технологичности полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера. MFR2 полипропилена определяли при температуре 230°С и нагрузке 2,16 кг.

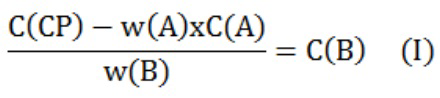

Расчет содержания сомономера во второй полимерной фракции (B):

,

,

где

w(A) представляет собой массовую долю [в масс.%] первой полимерной фракции (A),

w(B) представляет собой массовую долю [в масс.%] второй полимерной фракции (B),

C(A) представляет собой содержание сомономера [в масс.%] первой полимерной фракции (A),

C(CP) представляет собой содержание сомономера [в масс.%] C3C4 статистического сополимера,

C(B) представляет собой расчетное содержание сомономера [в мас.%] второй полимерной фракции (B).

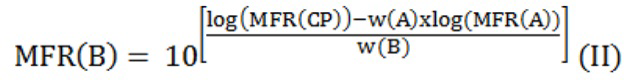

Расчет скорости течения расплава MFR2 (230°C) полимерной фракции (B):

,

,

где

w(A) представляет собой массовую долю [в масс.%] полимерной фракции A,

w(B) представляет собой массовую долю [в масс.%] полимерной фракции B,

MFR(A) представляет собой скорость течения расплава MFR2 (230°C) [г/10 мин] полимерной фракции A,

MFR(CP) представляет собой скорость течения расплава MFR2 (230°C) [г/10 мин] C3C4 статистического сополимера,

MFR(B) представляет собой расчетную скорость течения расплава MFR2 (230°C) [г/10 мин] полимерной фракции B.

Количественное определение микроструктуры с помощью NMR-спектроскопии

Для количественного определения содержания сомономера в полимерах использовали количественную ядерно-магнитную резонансную (NMR) спектроскопию.

Количественные 13C{1H} NMR-спектры, зафиксированные в расплавленном состоянии с использованием NMR-спектрометра Bruker Avance III 500, работающего на частотах 500,13 и 125,76 МГц для 1H и 13C, соответственно. Все спектры были зафиксированы с использованием оптимизированной по 13C головки зонда 7 мм с вращением под магическим углом (MAS) при 180°C с использованием газообразного азота для всех пневматических систем. Приблизительно 200 мг материала упаковывали в ротор MAS из циркония с наружным диаметром 7 мм и центрифугировали с частотой 4 кГц. Эта установка была выбрана в первую очередь для высокой чувствительности, необходимой для быстрой идентификации и точного количественного определения {klimke06, parkinson07, castignolles09}. Стандартное одноимпульсное возбуждение было использовано с использованием NOE (эффект Оверхаузера) с коротким временем ожидания восстановления {klimke06, pollard04} и схемы расщепления RS-HEPT (RS-HEPT decoupling scheme). {fillip05, griffin07} Всего было получено 1024 (1k) импульсов на каждый спектр с использованием временем ожидания восстановления в 3 секунды.

Количественные 13C{1H} NMR спектры были обработаны, интегрированы, и определены соответствующие количественные свойства из интегралов. Все химические сдвиги имеют внутреннюю привязку к метилизотаксической пентаде (mmmm) при 21,85 млн-1 {randall89}.

Метод спектрального анализа содержания основного сомономера:

Наблюдали характерные сигналы, соответствующие включению бутена-1 {randall89}, и количественно определяли содержание сомономера следующим образом.

Количество бутена-1, включенного в выделенные последовательности PPBPP, количественно определяли с использованием интеграла сайтов αB2 при 43,6 млн-1 с учетом количества отчетных сайтов на сомономер:

B = Iα/2

Количество бутена-1, включенного в двойные последовательные последовательности PPBBPP, количественно определяли с использованием интеграла сайта ααB2B2 при 40,5 млн-1 с учетом количества отчетных сайтов на сомономер:

BB = 2*Iαα

Когда наблюдали двойное последовательное включение, количество бутена-1, включенного в выделенные последовательности PPBPP, необходимо было компенсировать из-за перекрытия сигналов αB2 и αB2B2 при 43,9 млн-1:

B = (Iα - 2*Iαα)/2

Общее содержание бутена-1 рассчитывали на основе суммы выделенного и последовательно включенного бутена-1:

Bобщ = B + BB

Количество пропилена определяли количественно на основе основных метиленовых участков Sαα при 46,7 млн-1 компенсируя относительное количество неучтенных метиленовых звеньев αB2 и αB2B2 пропилена отмечено, что B и BB подсчитывали количество мономеров бутена на последовательность, а не количество последовательностей):

Pобщ = ISαα + B + BB/2

Затем общую молярную долю бутена-1 в полимере рассчитывали следующим образом:

fB = Bобщ/(Bобщ + Pобщ)

Полное интегральное уравнение для молярной доли 1-бутена в полимере редставляет собой:

fB = (((Iα - 2*Iαα)/2) + (2*Iαα))/(ISαα + ((Iα - 2*Iαα)/2) + ((2*Iαα)/)) + ((Iα - 2*Iαα)/2) + (2*Iαα))

Сокращенно:

fB = (Iα/2 + Iαα)/(ISαα + Iα + Iαα)

Общее содержание бутена-1 в мольных процентах рассчитывали из молярной доли стандартным способом:

B[моль%] = 100*fB

Общее содержание бутена-1 в массовых процентах рассчитывали из молярной доли стандартным способом:

B[мас.%] = 100*(fB*56,11)/((fB*56,11) + ((1 - fB)*42,08))

Подробную информацию об этих процедурах можно найти в Katja Klimke, Matthew Parkinson, Christian Piel, Walter Kaminsky Hans Wolfgang Spiess, Manfred Wilhelm, Macromol. Chem. Phys. 2006, 207, 382; Matthew Parkinson, Katja Klimke, Hans Wolfgang Spiess, Manfred Wilhelm, Macromol. Chem. Phys. 2007, 208, 2128; Patrice Castignolles, Robert Graf, Matthew Parkinson, Manfred Wilhelm, Marianne Gaborieau:, Polymer 2009, 50, 2373; M. Pollard, K. Klimke, R. Graf, H. W. Spiess, M. Wilhelm, O. Sperber, C. Piel, W. Kaminsky, Macromolecules 2004, 37, 813; Xenia Filip, Carmen Tripon, Claudiu Filip, J. Magn. Reson. 2005, 176, 239; John M. Griffin, Carmen Tripon, Ago Samoson, Claudiu Filip, Steven P. Brown, Mag. Res. in Chem. 2007, 45(S1), S198; J. Randall Rev. Macromol. Chem. Phys. 1989, C29, 201.

Определение содержания C2- и C3 в сравнительном примере СП1 с помощью NMR

Количественную спектроскопию ядерного магнитного резонанса (NMR) дополнительно использовали для количественного определения содержания сомономеров и распределения последовательностей сомономеров в полимерах. Количественные 13C{1H} NMR-спектры фиксировали в растворе с помощью спектрометра Bruker Advance III 400 NMR, работающего при 400,15 и 100,62 МГц для 1H и 13C соответственно. Все спектры были записаны с использованием 10-миллиметровой удлиненной головки датчика температуры, оптимизированной для 13C, при 125°C с использованием газообразного азота для всей пневматики. Примерно 200 мг вещества растворяли в 3 мл 1,2-тетрахлорэтан-d2 (TCE-d2) вместе с хром- (III)-ацетилацетонатом (Cr (acac)3) с получением раствора 65 мМ релаксационного агента в растворителе (Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475). Для обеспечения гомогенного раствора, после первоначальной подготовки образца в термоблоке трубку для NMR дополнительно нагревали в ротационной печи в течение по меньшей мере 1 часа. При введении в магнит трубка вращалась с частотой 10 Гц. Указанная установка была выбрана главным образом вследствие высокого разрешения и необходимости точной количественной оценки содержания этилена. Стандартное одноимпульсное возбуждение применялось без NOE с использованием оптимизированного угла наконечника, временем ожидания восстановления 1 с и схемой расщепления WALTZ16 (Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, B., J. Mag. Reson. 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128). Для каждого спектра потребовалось 6144 (6k) импульсов.

Количественные 13C{1H} NMR спектры были обработаны, интегрированы, и определены соответствующие количественные свойства из интегралов с использованием специальных компьютерных программ. Все химические сдвиги косвенно указывали на центральную метиленовую группу этиленового блока (EEE) при 30,00 млн-1 при использовании химического сдвига в растворителе. Такой подход позволил провести сопоставимое сравнение даже при отсутствии структурной единицы. Характерные сигналы, соответствующие включению этилена, описаны в Cheng, H.N., Macromolecules 17 (1984), 1950).

С характерными сигналами, соответствующими наблюдаемым 2,1 эритрорегиодефектам (как описано в L.Resconi, L.Cavallo, A.Fait, F.Piemontesi, Chem. Rev. 2000, 100 (4), 1253, in Cheng, H. N., Macromolecules 1984, 17, 1950, и in W-J. Wang и S. Zhu, Macromolecules 2000, 33 1157) требовалась поправка на влияние региодефектов на определенные свойства. Характерных сигналов, соответствующих другим типам региодефектов, не наблюдали.

Фракцию сомономера определяли количественно, используя метод Wang и др. (Wang, WJ., Zhu, S., Macromolecules 33 (2000), 1157) путем интеграции множества сигналов по всей спектральной области в спектре 13C{1H}. Этот метод был выбран из-за его надежности и способности учитывать наличие региодефектов, когда это необходимо. Интегральные области были незначительно отрегулированы для увеличения возможности применения во всем диапазоне содержания сомономеров.

Для систем, в которых наблюдался только изолированный этилен в последовательностях PPEPP, метод Wang и др. был модифицирован для уменьшения влияния ненулевых интегралов сайтов, о которых известно, что они не присутствуют. Такой подход позволил снизить завышение содержания этилена для таких систем и был достигнут за счет уменьшения количества сайтов, используемых для определения абсолютного содержания этилена, до:

E = 0,5(Sαα + Sαα + Sαα + 0,5(Sαα + Sαα))

При использовании этого набора сайтов соответствующее интегральное уравнение приобретает вид:

E = 0,5(IH +IG + 0,5(IC + ID)),

Обозначения используются также, как и в статье Wang и др. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157). Уравнения, используемые для абсолютного содержания пропилена, не изменяли.

Включение сомономера в молярных процентах рассчитывали по молярной фракции:

E[моль%] = 100*fE

Содержание сомономера в процентах по массе рассчитывали по молярной доле:

E[масс%] = 100*(fE*28,06)/((fE*28,06) + ((1-fE)*42,08))

Распределение последовательности сомономеров в триадах определяли с использованием метода анализа Kakugo и др. (Kakugo, M., Naito, Y., Mizunuma, K., Miyatake, T. Macromolecules 15 (1982) 1150). Этот метод был выбран за его надежность, интегральные области незначительно регулировали для увеличения возможности применения к более широкому диапазону содержания сомономера.

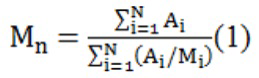

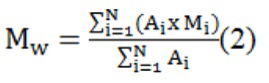

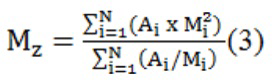

Молекулярная масса и молекулярно-массовое распределение

Средняя молекулярная масса (Mz, Mw и Mn), молекулярно-массовое распределение (MWD) и ее широта, описанные индексом полидисперсности, PDI= Mw/Mn (где Mn - среднечисловая молекулярная масса, а Mw - среднемассовая молекулярная масса) определяли с помощью гель-проникающей хроматографии (GPC) в соответствии с ISO 16014-1:2003, ISO 16014-2:2003, ISO 16014-4:2003 и ASTM D 6474-12 по следующим формулам:

,

,

и

и

.

.

Для интервала постоянного объема элюирования ΔVi, где Ai и Mi - площадь среза хроматографического пика и молекулярная масса полиолефина (MW), соответственно, связанные с объемом элюирования, Vi, где N равны количеству точек данных, полученных на хроматограмме между пределами интегрирования.

Использовали высокотемпературный прибор GPC, оснащенный либо инфракрасным (IR) детектором (IR4 или IR5 от PolymerChar (Валенсия, Испания), либо дифференциальным рефрактометром (RI) от Agilent Technologies, оснащенным 3 колонками Agilent-PLgel Olexis и 1 колонкой Agilent-PLgel Olexis Guard. В качестве растворителя и подвижной фазы использовали 1,2,4-трихлорбензол (TCB), стабилизированный 250 мг/л 2,6-ди трет бутил-4-метил-фенолом). Хроматографическую систему эксплуатировали при 160°C и при постоянной скорости потока 1 мл/мин. 200 мкл испытуемого раствора вводили на анализ. Сбор данных выполняли с использованием программного обеспечения Agilent Cirrus версии 3.3 или управляющего программного обеспечения PolymerChar GPC-IR.

Набор колонок был откалиброван с использованием универсальной калибровки (в соответствии с ISO 16014-2:2003) с 19 узкими стандартами MWD полистирола (PS) в диапазоне от 0,5 кг/моль до 11 500 кг/моль. Стандарты PS растворяли при комнатной температуре в течение нескольких часов. Преобразование пика молекулярной массы полистирола в молекулярную массу полиолефина осуществляется с использованием уравнения Марка Хоувинка и следующих констант Марка Хоувинка:

KPS = 19 x10-3 мл/г, αPS = 0,655

KPE = 39x10-3 мл/г, αPE = 0,725

КPP = 19х10-3 мл/г, αРР = 0,725

Для подгонки калибровочных данных использовали полиномиальнуюя подгонку третьего порядка.

Все образцы подготавливали в диапазоне концентраций 0,5-1 мг/мл и растворяли при 160°C в течение 2,5 часов для PP (полипропилен) или 3 часов для PE (полиэтилен) при непрерывном осторожном встряхивании.

Вещества, растворимые в холодном ксилоле (XCS)

Фракцию, растворимую в ксилоле (XS), как определено и описано в настоящем изобретении, определяли в соответствии с ISO 16152 следующим образом: 2,0 г полимера растворяли в 250 мл п-ксилола при 135°С при перемешивании. Через 30 минут раствор оставляли остывать в течение 15 минут при температуре окружающей среды, а затем оставляли отстаиваться в течение 30 минут при 25 +/- 0,5°С. Раствор фильтровали через фильтровальную бумагу в две колбы по 100 мл. Раствор из первого сосуда объемом 100 мл выпаривали в потоке азота и сушили остаток под вакуумом при 90°С до достижения постоянной массы. Фракцию, растворимую в ксилоле (в процентах) затем можно определить следующим образом:

XS% = (100*m*V0)/(m0*v); m0 - исходное количество полимера (г); m - масса остатка (г); V0 - исходный объем (мл); v - объем анализируемого образца (мл).

C6 FDA

Измеряли на основании раздела FDA 177.1520. К 400 мл гексана при 50°С в течение 2 часов при перемешивании с холодильником с обратным холодильником добавляли 1 г полимерной пленки толщиной 100 мкм. Через 2 часа смесь немедленно фильтровали через фильтровальную бумагу. Осадок собирали в алюминиевой емкости, а остаточный гексан выпаривали на паровой бане в потоке N2. Количество веществ, растворимых в гексане определяли по формуле ((масса образца + масса тигеля) - (масса тигеля))/(масса образца)х100%.

Дифференциальная сканирующая калориметрия (DSC)

Дифференциальную сканирующую калориметрию (DSC), температуру плавления (Tm) и энтальпию расплава (Hm), температуру кристаллизации (Tc) и теплоту кристаллизации (Hc, HCR) измеряли с помощью дифференциального сканирующего калориметра (DSC) TA Instrument Q200 на образцах от 5 до 7 мг. DSC запускали в соответствии со стандартом ISO 11357/часть 3/метод C2 в цикле нагрев/охлаждение/нагрев со скоростью сканирования 10°C/мин в диапазоне температур от -30°C до 225°C. Определяли температуру кристаллизации (Тс) и теплоту кристаллизации (Нс) со стадии охлаждения, а температуру плавления (Tm) и энтальпию расплава (Hm) со второй стадии нагрева.

Во всем патенте термин Tc или (Tcr) понимают как Пиковую температуру кристаллизации, определенную с помощью DSC при скорости охлаждения 10 К/мин.

Модуль изгиба

Модуль упругости определяли при трехточечном изгибе при 23°C в соответствии с ISO 178 на испытательных стержнях размером 80x10x4мм3, отлитых под давлением в соответствии с EN ISO 1873-2.

Ударная вязкость с надрезом (NIS):

Ударная вязкость по Шарпи с надрезом (NIS) с надрезом измеряли в соответствии с ISO 179 1eA при 23°C с использованием отлитых под давлением испытательных стержней размером 80x10x4 мм3, полученных в соответствии с EN ISO 1873-2.

Помутнение

Помутнение определяли в соответствии с ASTM D1003-00 на пластинах 60x60x1 мм3, отлитых в соответствии с EN ISO 1873-2 и обозначенных как Помутнение1

Помутнение и прозрачность для пленок определяли в соответствии с ASTM D1003-00 на выдувных пленках толщиной 50 мкм, полученных, как указано ниже.

Получение пленки

Все свойства пленки (за исключением веществ, растворимых в гексане) определяли на однослойных выдувных пленках толщиной 50 мкм, полученных на линии для выдувных пленок Коллина. Эта линия имеет диаметр шнека 30 миллиметров (мм), L/D 30, диаметр головки 60 мм, щель головки 1,5 мм и охлаждающее кольцо с двойной кромкой. Образцы пленки получали при 190°С со средней толщиной 50 мкм, с коэффициентом раздува 2,5 и скоростью выхода около 8 килограммов в час (кг/ч).

Стерилизация

Стерилизацию паром проводили в приборе серии Systec D (Systec Inc., США). Образцы нагревали со скоростью нагрева 5°C/мин, начиная с 23°C. После выдерживания в течение 30 мин при 121°C их немедленно удаляли из парового стерилизатора и хранили при комнатной температуре до дальнейшей обработки.

Сила горячего слипания

Прочность горячего слипания определяли в соответствии с ASTM F1921-12 - Метод B на J&B тестере для горячего слипания на пленке толщиной 50 мкм, полученной на линии отливания однослойной пленки.

Все образцы пленки для испытаний были получены в стандартных атмосферах для кондиционирования и испытаний при 23°C (± 2°C) и 50% (± 10 %) относительной влажности.

Минимальное время кондиционирования испытуемого образца в стандартной атмосфере перед началом испытаний составляет не менее 16 ч. Минимальное время хранения между экструзией образца пленки и началом испытаний составляет не менее 88 ч.

Измерение горячего слипания определяет прочность теплового уплотнения, образующегося в пленках, сразу после того, как уплотнение было сделано, и до того, как она остынет до температуры окружающей среды. Измерение горячего слипания проводилось при следующих условиях:

Ширина образца пленки: 25,4 мм.

Длина уплотнительного стержня: 50 мм; ширина уплотнительного стержня: 5 мм; форма уплотнительного стержня: плоская

Давление уплотнения: 0,3 Н/мм², время уплотнения: 0,5 с; время охлаждения: 99 с; скорость отслаивания: 200 мм/с.

Начальная температура: 90°C; конечная температура: 140°C; приращения: 10°C.

Силу горячего слипания измеряли как функцию температуры в диапазоне температур и с приращениями температуры, как указано выше. Количество испытуемых образцов составляло по меньшей мере 3 образца на температуру. Результатом этого метода является кривая горячего слипания; кривая зависимости силы от температуры. Силу горячего прилипания (HTF) оценивали по кривой как наибольшая сила (максимальное пиковое значение) в режиме "отслаивания".

Температура начала уплотнения (SIT); (температура конца уплотнения (SET), диапазон уплотнения)

Диапазон температуры уплотнения представляет собой диапазон температуры, в котором пленки могут быть уплотнены в соответствии с условиями, приведенными ниже. Нижний предел (температура начала теплового уплотнения (SIT)) представляет собой температуру уплотнения, при которой достигается прочность уплотнения более 5 Н. Верхний предел (температура уплотняющего конца (SET)) достигается, когда пленки прилипают к уплотняющему устройству.

Диапазон уплотнения определяли на универсальной уплотнительной машине J&B типа 3000 с пленкой толщиной 50 мкм со следующими дополнительными параметрами:

Ширина образца пленки: 25,4 мм

Давление уплотнения: 0,1 Н/мм2

Время уплотнения: 0,1 с

Время охлаждения: 99 с

Скорость отслаивания: 10 мм/с

Начальная температура: 80°C

Конечная температура, 150°C

Приращения: 10°C

Образец уплотняется изнутри внутрь при каждой температуре уплотнительного стержня, а прочность (сила) уплотнения определяется на каждом этапе. Определяли температуру, при которой прочность уплотнения достигает 5 Н.

Модуль упругости

Модуль упругости в продольном и поперечном направлении определяли в соответствии с ISO 527-3 при 23°C на выдувных пленках толщиной 50 мкм, полученных на линии для выдувных однослойных пленок с температурой расплава 220°C и температурой охлаждающего цилиндра 20°C толщиной 50 мкм, полученных, как указано ниже. Испытание проводили при скорости крейцкопфа 1 мм/мин.

Ударная вязкость по методу падающего груза (DDI)

DDI измеряли с использованием ASTM D1709, метод A (альтернативный метод испытания) для образцов пленки. Груз с полусферической головкой диаметром 38 мм сбрасывали с высоты 0,66 м на пленку, зажатую над отверстием. Проводили испытания последовательных наборов из двадцати образцов. Для каждого набора использовался один вес, и вес увеличивался (или уменьшался) от набора до набора с равномерным приращением. Рассчитывали и фиксировали вес, приводящий к разрушению 50% образцов.

Оптомеханические свойства (OMA)

Под оптико-механическим свойством (ОМА) понимают отношение механических (особенно свойств ударной вязкости по методу падающего груза (DDI) и растяжения (MD) к оптическим характеристикам, а именно помутнению, где механические свойства направлены на как можно более высокое значение, а оптические характеристики в смысле помутнения желательны на как можно более низкое значение.

Таким образом, оптико-механические свойства (ОМА) определяли по формуле, приведенной ниже:

Величина помутнения перед стерилизацией

B. Экспериментальный катализатор

Катализатор, используемый в процессах полимеризации для композиции C3C4 статистического сополимера по примеру изобретения (ПИ1-ПИ3), получали следующим образом:

Металлоцен (MC1) (рац-анти-диметилсиландиил(2-метил-4-фенил-5-метокси-6-трет-бутил-инденил)(2-метил-4-(4-трет-бутилфенил)инденил)циркония дихлорид) был синтезирован, как описано в WO 2013/007650.

Катализатор получали с использованием металлоцена MC1 и каталитической системы МАО (метилалюмоксан) и тритилтетракис(пентафторфенил)бората в соответствии с Катализатором 3 по WO 2015/11135 при условии, что поверхностно-активное вещество представляет собой 2,3,3,3-тетрафтор-2-(1,1,2,2,3,3,3-гептафторпропокси)-1-пропанол.

Получение бимодальных статистических сополимеров пропилен-бутена-1 для примеров по изобретению 1-4 (ПИ1-ПИ3)

Сополимеры для примеров по изобретению (ПИ1-ПИ3) получали в процессе двухстадийной полимеризации в условиях, описанных в Таблице 1, с использованием катализатора, как определено выше. Свойства различных фракций и конечных мультимодальных сополимеров также представлены в таблице 1. Свойства пленки приведены в Таблице 4.

Гранулирование проводили на двухшнековом экструдере ZSK 32. Желаемое количество порошка сополимера, добавок (1000 млн-1 ирганокса B215, поставляемых компанией BASF, представляющих собой смесь 1:2 пентаэритритил-тетракис(3-(3’,5’-ди-трет-бутил-4-гидроксифенил)-пропионата, CAS № 6683-19-8, и трис(2,4-ди-трет-бутилфенил)фосфита, CAS № 31570-04-4) и 500 млн-1 стеарата кальция от Baerlocher) смешивали и экструдировали при 220°C, с пропускной способностью 100 кг/ч.

Для примера 4 по изобретению, унимодальный сополимер пропилен-бутена-1 получали с использованием катализатора, описанного выше. Подробности см. в Таблице 2:

Гранулирование проводили на двухшнековом экструдере ZSK 32. Желаемое количество порошка сополимера, добавок (1000 млн-1 ирганокса B215, поставляемых компанией BASF, представляющих собой смесь 1:2 пентаэритритил-тетракис(3-(3’,5’-ди-трет-бутил-4-гидроксифенил)-пропионата, CAS № 6683-19-8, и трис(2,4-ди-трет-бутилфенил)фосфита, CAS № 31570-04-4) и 500 млн-1 стеарата кальция от Baerlocher) смешивали и экструдировали при 220°C, с пропускной способностью 100 кг/ч.

*Для примера 5 по изобретению (ПИ 5) к полимеру ПИ 4 дополнительно добавляли 1500 млн-1 нуклеирующего агента NA-21 (смесь алюминийгидрокси-бис[2,2'-метилен-бис(4,6-ди-трет-бутилфенил)фосфата] и миристата лития, поставляемого Adeka Palmarole, Франция).

Для сравнительного примера 1 (СП 1) был получен статистический сополимер пропилена и этилена, полученного в присутствии катализира Циглера-Натта.

Катализатор, используемый в процессе полимеризации для статистического сополимера пропилена и этилена сравнительного примера (СП 1), получали следующим образом:

Использованные химические вещества:

20% раствор в толуоле бутилэтилмагния (Mg(Bu)(Et), BEM), предоставленный Chemtura

2-этилгексанол, предоставленный Amphochem

3-бутокси-2-пропанол - (DOWANOL™ PnB), предоставленный Dow

бис(2-этилгексил)цитраконат, предоставленный SynphaBase

TiCl4, предоставленный Millenium Chemicals

Толуол, предоставленный Aspokem

Viscoplex® 1-254, предоставленный Evonik

Гептан, предоставленный Chevron

Получение комплекса Mg

Сначала получали раствор алкоксида магния путем добавления, при перемешивании (70 об/мин), в 1 1 кг 20 масс.% раствора в толуоле бутилэтилмагния (Mg(Bu)(Et), BEM), смеси 4,7 кг 2-этилгексанола и 1,2 кг бутоксипропанола в 20 л реакторе из нержавеющей стали. Во время добавления содержимое реактора поддерживали на уровне ниже 45°C. После завершения добавления продолжали перемешивание (70 об/мин) реакционной смеси при 60°C в течение 30 минут. После охлаждения до комнатной температуры 2,3 кг донора бис(2-этилгексил)цитраконата добавляли к раствору Mg-алкоксида, поддерживая температуру ниже 25°C. Смешивание продолжали в течение 15 минут при перемешивании (70 об/мин).

Получение твердого компонента катализатора

20,3 кг TiCl4 и 1,1 кг толуола добавляли в 20 л реактор из нержавеющей стали. При перемешивании 350 об/мин и удерживании температуры 0°C добавляли 14,5 кг комплекса Mg, полученного в примере 1, в течение 1,5 часов. Добавляли 1,7 л Viscoplex® 1-254 и 7,5 кг гептана и после 1 часа перемешивания при 0°С температуру образовавшейся эмульсии повышали до 90°С в течение 1 часа. Через 30 минут перемешивание останавливали, капли катализатора отверждали и образовавшимся частицам катализатора давали осесть. После отстаивания (1 час) надосадочную жидкость выкачивали.

Затем частицы катализатора промывали 45 кг толуола при 90°С в течение 20 минут с последующей двумя промывками гептаном (30 кг, 15 мин). Во время первой промывки гептаном температура снижалась до 50°C, а во время второй промывки - до комнатной температуры.

Твердый компонент катализатора использовали вместе с триэтилалюминием (TEAL) в качестве сокатализатора и дициклопентилдиметоксисиланом (D-донор) в качестве донора.

Соотношение алюминия и донора, соотношение алюминия и титана и условия полимеризации СП 1 указаны в таблице 3.

Гранулирование проводили на двухшнековом экструдере ZSK 32. Желаемое количество порошка сополимера, добавок (1000 млн-1 B215, поставляемых компанией BASF, представляющих собой смесь 1:2 пентаэритритил-тетракис(3-(3’,5’-ди-трет-бутил-4-гидроксифенил)-пропионата, CAS № 6683-19-8, и трис(2,4-ди-трет-бутилфенил)фосфита, CAS № 31570-04-4) и 500 млн-1 стеарата кальция от Baerlocher) смешивали и экструдировали при 220°C, с пропускной способностью 100 кг/ч.

**Для сравнительного примера 2 (СП 2) к полимеру СП 1 дополнительно добавляли 1500 млн-1 нуклеирующего агента NA-21 (смесь алюминийгидрокси-бис[2,2'-метилен-бис(4,6-ди-трет-бутилфенил)фосфата] и миристата лития, поставляемого Adeka Palmarole, Франция).

(TM - модуль упругости, MD - продольное направление, TD - поперечное направление, д.с. - до стерилизации, п.с. - после стерилизации, HTF - сила горячего слипания).

Из приведенной выше таблицы ясно видно, что выдувные пленки по изобретению на основе конкретных статистических сополимеров пропилен-бутена-1 демонстрируют выгодную комбинацию низкой температуры начала уплотнения (SIT), высокой температуры горячего слипания и хороших оптических свойств, таких как низкое помутнение и высокая прозрачность. Кроме того, такие пленки имеют низкое содержание растворимых веществ C6 и улучшенные общие характеристики, то есть высокие OMA.