Изобретение относится к литью стального полуфабриката с высоким содержанием титана.

Стали FeTiB2 привлекают большое внимание благодаря их соответствующему высокому модулю упругости E, низкой плотности и высокому пределу прочности при растяжении, что делает их весьма перспективными для автомобильной промышленности, где снижение веса транспортных средств и безопасность являются постоянными задачами. Однако эти стали сложны в производстве из-за ограничений, связанных с формированием выделений. Таким образом, были разработаны различные решения для изготовления таких сталей и, в частности, для решения проблем с литейными свойствами.

US 20130174942 раскрывает сталь FeTiB2, включающую 2,5 - 7,2% масс. Ti, которую разливают при температуре литья, не превышающей более чем на 40°C температуру ликвидуса указанной стали. Это позволяет иметь мелкодисперсную микроструктуру.

EP 3612657 раскрывает конкретный состав стали, в котором содержание свободного Ti в стали составляет по меньшей мере 0,95%, и благодаря этому содержанию свободного Ti структура стали остается в основном ферритной при любой температуре ниже температуры ликвидуса. В результате твердость стали в горячем состоянии значительно снижается по сравнению со сталями, известного уровня техники, так что литейные свойства повышаются. Отливку предпочтительно выполнять в виде тонких слябов.

Однако каким бы ни был метод литья, требуется, чтобы жидкая сталь поступала на разливочную станцию с соответствующими составом, температурой и вязкостью. Для этих конкретных марок эта стадия является одной из самых сложных. В процессе выплавки стали, в зависимости от состава шлака и температуры, некоторые компоненты шлака могут выделяться. В случае с высоким содержанием титана титан имеет тенденцию распределяться и мигрировать в сторону шлака, а поскольку оксиды титана имеют тенденцию выделяться при температуре литья, скорость кристаллизации шлака резко возрастает. Подходящая скорость кристаллизации при изготовлении стали это когда можно отбирать пробы расплавленного металла, в то время как такой шлак все еще покрывает расплавленный металл, чтобы избежать контакта с воздухом.

Таким образом, существует потребность в способе литья, позволяющем отливать стальные полуфабрикаты с высоким содержанием титана, т.е. превышающим 3,5% масс.

Эта проблема решается способом согласно изобретению, в котором выполняют следующие стадии:

A/ добавление алюминия в жидкую сталь таким образом, чтобы жидкая сталь содержала по меньшей мере 0,1% масс. алюминия,

B/ добавление в жидкую сталь минеральных соединений, содержащих алюминий и/или кальций и, необязательно, магний и CaF2, для достижения и поддержания состава шлака, в котором отношение CaO к Al2O3 (CaO/Al2O3) составляет 0,7 - 2, шлак, содержащий до 25% масс. CaF2,

C/ добавление титана в жидкую сталь для достижения заданного состава,

D/ отливка стали в виде полуфабриката.

Способ по изобретению также может включать следующие необязательные характеристики, рассматриваемые отдельно или в соответствии со всеми возможными техническими комбинациями:

- количество добавляемого алюминия такое, чтобы жидкая сталь содержала более 0,2% масс. алюминия, предпочтительно более 0,4% масс.

- стальной полуфабрикат содержит бор с минимальным массовым содержанием, удовлетворяющим следующему уравнению: %B≥0,45x%Ti-1,35%,

- между стадиями А и В осуществляется стадия нагрева жидкой стали,

- после стадии С выполняют стадию добавления бора,

- добавление бора осуществляется на стадии В,

- на стадии B добавляют шпат CaF2, чтобы получить состав с содержанием CaF2 6 - 15% масс.,

- на стадии В добавляют магнезию, чтобы получить в составе шлака содержание MgO 5 - 15% масс.,

- на стадии В добавляют минеральные соединения для получения состава шлака, в котором отношение CaO к Al2O3 (CaO/Al2O3) составляет 0,9 - 1,3,

- добавление минеральных соединений осуществляют до получения состава шлака, в котором отношение CaO к Al2O3 (CaO/Al2O3) составляет 1,4 - 2, причем шлак дополнительно содержит 6 - 12 % масс. CaF2,

- стальной полуфабрикат имеет целевое содержание титана по меньшей мере 5,8% масс.,

- минеральные соединения выбраны из извести, шпата и магнезии,

- стальной полуфабрикат имеет следующий массовый состав:

0,01% ≤ С ≤ 0,2%

3,5% ≤ Ti ≤ 10 %

(0,45 xTi) - 1,35% ≤ B ≤ (0,45 xTi) + 0,70%

S ≤ 0,03%

Р ≤ 0,04%

N ≤ 0,05%

О ≤ 0,05%

и необязательно содержащий:

Si ≤ 1,5%

Мn ≤ 3%

Al ≤ 1,5%

Ni ≤ 1%

Мо ≤ 1%

Cr ≤ 3%

Cu ≤ 1%

Nb ≤ 0,1%

V ≤ 0,5%

и включающий выделения TiB2 и, необязательно, Fe2B, остальное составляют Fe и неизбежные примеси, возникающие в результате обработки.

Изобретение также относится к сталеплавильному шлаку, имеющему следующий массовый состав:

35% ≤ CaO ≤ 55%,

15% ≤ Al2О3 ≤55%,

при соблюдении 0,7 ≤ CaO2/Al2O3≤ 2,

0% ≤ MgO≤ 15%,

TiOx<20%

менее 1% каждого из следующих соединений B2O3, SiO2, CrOx, MnO, NiO, FeOx, S,

0%≤CaF2 ≤ 25%

остальные представляют собой оксиды, образующиеся из примесей, присутствующих в расплавленном металле.

В одном осуществлении способа согласно изобретению жидкая сталь (также называемая расплавленным металлом), которая может поступать либо из электродуговой печи, либо из любого сталеплавильного устройства, такого как кислородная печь или конвертер, подвергается стадии раскисления. На этой стадии жидкая сталь обычно имеет температуру около 1650°C. Для проведения раскисления алюминий добавляют к расплавленному металлу, обычно во время выпуска металла в ковш, чтобы способствовать гомогенной реакции раскисления. Согласно изобретению, алюминий добавляют таким образом, чтобы его количество в расплавленном металле превышало или равнялось 0,1% масс., что превышает обычное количество, необходимое для раскисления жидкой стали. В предпочтительном осуществлении алюминий добавляют таким образом, чтобы его содержание в расплавленном металле превышало или равнялось 0,2% масс. В предпочтительном осуществлении оно превышает или равно 0,4% масс. Образующиеся при этом оксиды мигрируют к верхней части расплавленного металла и увеличивают количество шлака. Количество добавляемого алюминия зависит от приемлемого количества оксидов титана в шлаке для ограничения кристаллизации шлака и от параметров, которые контролируют распределение титана, таких как состав расплавленного металла, состав шлака и температура. Среди этих параметров основными параметрами являются содержание титана в расплавленном металле, легирующих элементов в расплавленном металле, таких как бор, марганец, хром…, которые могут изменить равновесие шлак/металл, соответствующая температура расплавленного металла и шлака, массовое отношение шлак/расплавленный металл, состав шлака. Следует избегать других оксидов шлака, восстанавливаемых титаном, таких как SiO2, B2O3, чтобы ограничить распределение титана. Расчеты термодинамического равновесия шлак/металл могут быть выполнены при наличии термодинамических моделей и баз термодинамических данных.

Термодинамические расчеты выполняют для оптимизации как количества добавляемого алюминия, так и состава шлака на основе конечного целевого содержания TiOx в шлаке, состава расплавленного металла и температуры в процессе рафинирования. Для каждой марки стали стадии процесса рафинирования содержание алюминия в расплавленном металле и составе шлака оптимизируется для ограничения распределения титана и обеспечения целевого содержания TiOx и ограничения кристаллизации шлака.

Для определения оптимальных условий рассчитывают получение TiOx и закристаллизованной фракции в шлаке в зависимости от непостоянства температуры и состава расплавленного металла и шлака. Все эти расчеты хорошо известны специалистам в области производства стали. Если модель и база данных недоступны, равновесие шлак/металл может быть рассчитано в лабораторном или в полупромышленном масштабе для моделирования промышленных условий.

Добавление алюминия позволяет раскислить расплавленную сталь, а также снизить содержание TiOх в шлаке. Частично кристаллизация шлака происходит за счет выделения титанатов, причем титанаты представляют собой соединения оксида титана с другим оксидом, таким как оксид алюминия. За счет снижения содержания TiOx в шлаке ограничивается выделение титанатов, что приводит к снижению доли кристаллов. Природа и скорость кристаллизации титанатов могут быть более или менее сложными в зависимости от состава шлака.

Затем, согласно способу изобретения, минеральные соединения, содержащие алюминий, и/или кальций, и/или магний; такие как известь Ca(OH)2 или магнезия MgO, и до 25% масс. шпата CaF2 добавляют в расплав металла. В соответствии с изобретением эти добавки осуществляют для достижения и поддержания состава шлака, в котором отношение CaO к Al2O3 (C/A) составляет 0,7 - 2. Этот состав позволяет ограничить скорость кристаллизации оксидов титана, присутствующих в шлаке, за счет максимального увеличения содержания серы в шлаке.

Ограничение содержания TiOx благодаря добавлению алюминия действительно должно быть связано с оптимизацией состава шлака для оптимизации природы и количества титанатов и ограничения их выделения в шлаке, чтобы способствовать низкой кристаллизации шлака при температуре разливки.

В предпочтительном осуществлении, когда отношение составляет 1,4 - 2, шлак дополнительно содержит 6 - 25% масс. шпата CaF2 и более предпочтительно 6 - 12% масс. шпата CaF2. Как рассчитать и контролировать это отношение, хорошо известно специалистам в области производства стали. В другом осуществлении отношение С/А составляет 0,9 - 1,3 и шлак содержит 5 - 15% масс. магнезии. В третьем осуществлении это отношение составляет 1,4 - 2 и шлак содержит 6 - 12% масс. шпата CaF2 и 5 - 15% масс. оксида магния MgO. Магнезия позволяет снизить температуру ликвидуса шлака. Этот последний состав позволяет дополнительно ограничить скорость кристаллизации оксидов титана. Магнезия может быть добавлена к расплаву и/или может поступать непосредственно из огнеупоров, окружающих расплавленный металл в сталеплавильном резервуаре. Специалист в данной области техники знает из опыта, какое количество магнезии будет растворено из огнеупоров и какое количество необходимо добавить для достижения требуемого содержания.

Благодаря такому контролю состава шлака и добавлению алюминия шлак содержит строго менее 20% масс. оксидов титана. Во всех осуществлениях состав конечного шлака включает менее 1% масс. B2O3, менее 1% масс. SiO2, менее 1% масс. CrOх, менее 1% масс. MnO, менее 1% масс. NiO, менее 1% масс. FeOx. В способе согласно изобретению, нет необходимости в удалении шлака перед переходом к следующей стадии, что сокращает время обработки стали.

После стадии добавления минеральных компонентов в расплав добавляют титан в таком количестве, чтобы достичь целевого содержания в конечном полупродукте, которое по меньшей мере выше или равно 3,5% масс. Это номинальный состав. Этот титан может быть добавлен в виде кусков губчатого титана или ферротитана, такого как Fe-70%Ti или Fe-35%Ti, или проволоки из чистого Ti или ферротитана.

После добавления титана шлак имеет следующий состав:

35% ≤ CaO ≤ 55%,

15% ≤ Al2О3 ≤55%,

при соблюдении 0,7 ≤ CaO2/Al2O3≤ 2,

0% ≤ MgO≤ 15%,

TiOx<20%

менее 1% каждого из следующих соединений B2O3, SiO2, CrOx, MnO, NiO, FeOx, S,

0%≤CaF2 ≤ 25%

остальное представляет собой оксиды, образующиеся из примесей, присутствующих в расплавленном металле.

Затем приготовленную таким образом жидкую сталь направляют на разливочную станцию для отливки в виде полуфабриката. Температура и ниже или равна T|iquidus+ 40°C, T|iquidus обозначает температуру ликвидуса стали. В данном случае она составляет, например, около 1330°C. Под полуфабрикатом понимают стальной сляб, толстую полосу или тонкий сляб или любую другую продукцию, изготовленную методами непрерывной отливки, вертикальной отливки, горизонтальной отливки, отливки в валках, отливки тонких слябов, отливки полосы.

В другом осуществлении способа согласно изобретению отливаемый полуфабрикат содержит по меньшей мере 2% бора, бора, который добавляют после стадии добавления минеральных компонентов путем введения кусков ферробора, таких как Fe-18%B или проволоки из ферробора. В наиболее предпочтительном осуществлении это добавление осуществляют во время стадии добавления минеральных компонентов.

В предпочтительном осуществлении стальной полуфабрикат имеет следующий состав, с массовым содержанием:

0,01% ≤ С ≤ 0,2%

3,5% ≤ Ti ≤ 10 %

(0,45 xTi) - 1,35% ≤ B ≤ (0,45 xTi) + 0,70%

S ≤ 0,03%

Р ≤ 0,04%

N ≤ 0,05%

О ≤ 0,05%

и необязательно содержащий:

Si ≤ 1,5%

Мn ≤ 3%

Al ≤ 1,5%

Ni ≤ 1%

Мо ≤ 1%

Cr ≤ 3%

Cu ≤ 1%

Nb ≤ 0,1%

V ≤ 0,5%

и включающий выделения TiB2 и необязательно Fe2B, остальное составляют Fe и неизбежные примеси, возникающие в результате обработки.

Этот предпочтительный состав позволяет стали оставаться в основном ферритной при любой температуре ниже температуры ликвидуса и, таким образом, снижает проблемы литейных свойств.

Один из способов, с помощью которого производитель стали может реализовать способ согласно изобретению, заключается в том, чтобы сначала определить целевое содержание титана в конечном полуфабрикате и температуру отливки этого конечного полуфабриката. Затем, чтобы определить, какой состав шлака он хочет иметь в рамках данного изобретения, т.е. оставаться в заданном диапазоне отношения С/А, потенциально добавлять шпат, количество MgO, привносимое огнеупорами… в зависимости от объема кристаллизации, он может допустить при отливке. Наконец, расчет с использованием известных моделей количества алюминия и других минеральных добавок, необходимых для достижения заданного состава шлака.

Для всех ранее упомянутых осуществлений различные операции, выполняемые с жидкой сталью, могут выполняться в одних и тех же емкостях, в разных емкостях, в зависимости от конфигурации установки. Никакого специального оборудования, кроме того, которое обычно используется в сталелитейном цехе, не требуется.

Примеры

Следующие испытания, представленные ниже, не носят ограничительного характера и должны рассматриваться только в иллюстративных целях. Они иллюстрируют положительные признаки настоящего изобретения.

Расчет

Расчет выполняют с использованием термодинамических моделей, как описано ранее, и которые известны специалистам в данной области техники. Рассматриваемая температура шлака составляет 1350°С.

Рассматриваемыми параметрами являются количество титана в отливках полуфабриката (%Ti), отношение C/A с %CaO и %Al2O3 в шлаке, количество CaF2 (или шпата) в шлаке и целевой максимум содержания TiOх в шлаке. Расчет выполнен из расчета 15 кг шлака на тонну горячего металла.

Содержание магнезии MgO в шлаке всегда считается равным 10% масс.

Расчет выполнен из расчета 15 кг шлака на тонну горячего металла.

С учетом всех этих условий рассчитан процент кристаллизации шлака, представляющий объемную долю твердой фазы по отношению к общему объему шлака. Термодинамический расчет дает характер и количество оксидов, выделяющихся в жидкий шлак, зная объем жидкого шлака, можно определить объемное процентное содержание закристаллизовавшегося шлака.

- Добавление алюминия

В этой серии примеров целевое содержание титана в конечном продукте варьировалось в диапазоне 2,5 - 10%. Отношение С/А задают равным 1,1, CaF2 не добавляют.

Все параметры и результаты суммированы в таблице 1 ниже, номера испытаний, отмеченные звездочкой *, не соответствуют изобретению.

Из этой серии испытаний, когда целевое содержание титана в конечном продукте превышает или равно 3,5%, добавление алюминия необходимо для уменьшения количества TiOx в шлаке и, таким образом, предотвращения кристаллизации шлака.

- Отношение С/А

В этой серии примеров целевое содержание титана в конечном продукте равно 8 или 10. Отношение С/А варьировалось в диапазоне 0,5 - 2,3, CaF2 не добавляют.

Количество добавляемого алюминия задают равным 0,4%.

Все параметры и результаты суммированы в таблице 2 ниже, номера испытаний, отмеченные звездочкой *, не соответствуют изобретению. Как объяснялось ранее, приемлемая величина скорости кристаллизации зависит от процесса, но приемлемой скоростью кристаллизации для изготовления стали является ситуация, когда шлак покрывает поверхность расплавленного металла, но при этом остается возможность отбора проб в расплавленном металле.

Из этой серии испытаний добавление минеральных соединений для получения состава шлака в диапазоне C/A согласно изобретению позволяет снизить скорость кристаллизации шлака.

- Влияние CaF2 на добавку алюминия

В этой серии примеров целевое содержание титана в конечном продукте задают равным 8%.

Отношение С/А задают равным 1,1 и содержание шпата (CaF2) варьируется в диапазоне 0 - 20% масс.

Содержание алюминия рассчитывают таким образом, чтобы содержание оксидов титана в шлаке составляло 5 %.

Все параметры и результаты суммированы в таблице 3 ниже.

Добавление CaF2 позволяет уменьшить количество алюминия, необходимое для снижения содержания TiOx в шлаке и, таким образом, ограничить кристаллизацию.

- Влияние CaF2 на скорость кристаллизации

В этой серии примеров целевое содержание титана в конечном продукте зафиксировано равным 8%.

Отношение С/А варьировалось в диапазоне 1,1 - 2 и содержание шпата (CaF2) составляло либо 0, либо 12% масс.

Содержание алюминия зафиксировано равным 0,4%.

Все параметры и результаты суммированы в таблице 4 ниже.

Добавление шпата CaF2 позволяет дополнительно ограничить скорость кристаллизации шлака.

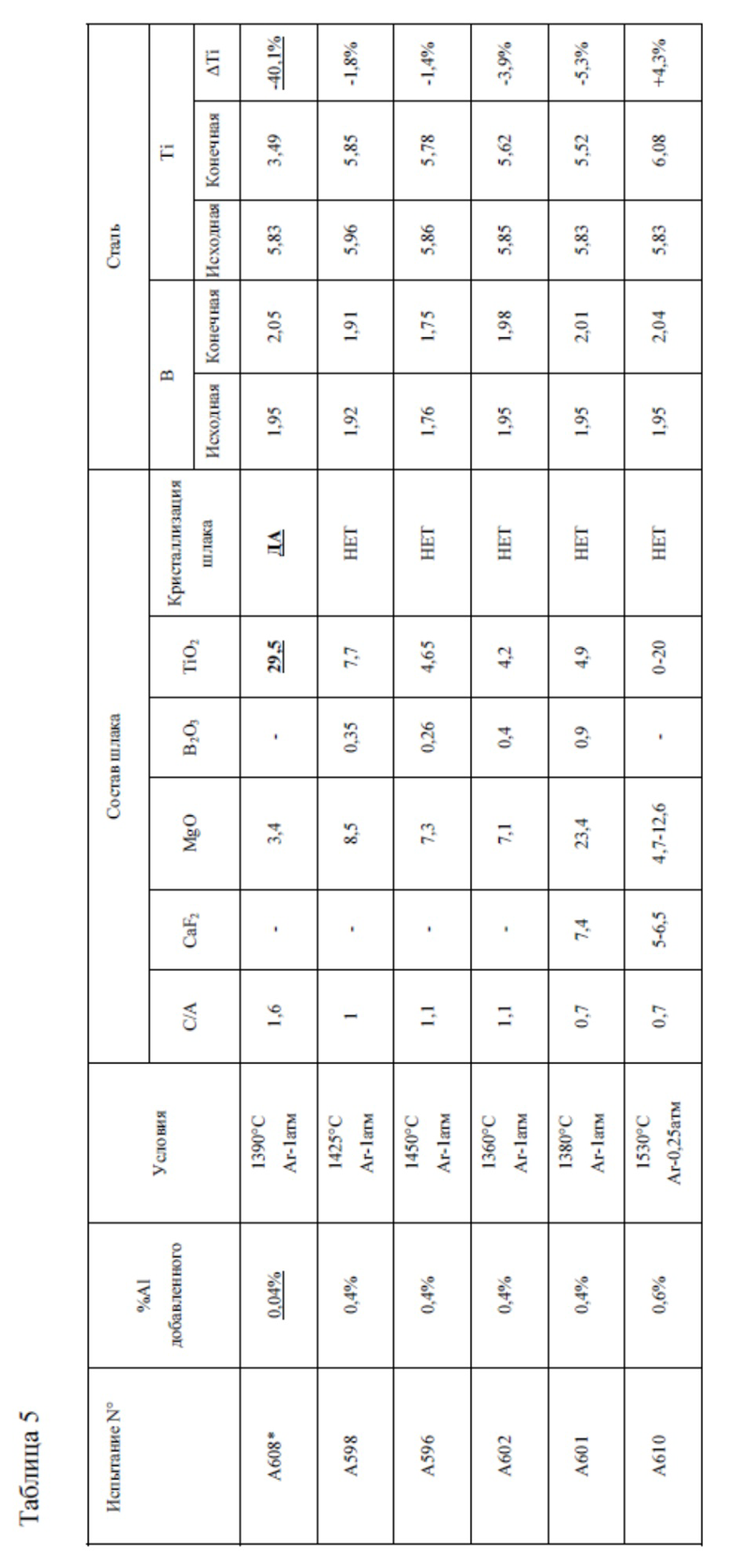

Пилотные испытания

Проводят пилотные испытания, чтобы воспроизвести поведение стали в небольшом масштабе. Расплавленный металл, исходный состав которого приведен в таблице 5, заливают в тигель из магнезии, помещенный в печь при заданных условиях температуры и атмосферы. Наличие аргона и, следовательно, неокисляющей атмосферы связано с конфигурацией пилотной установки и не является необходимым в промышленных условиях. Затем поверх расплавленного металла добавляют шарики шлака, состав которых приведен в таблице 5. Результаты по кристаллизации также приведены в таблице 5.

Испытание A608 выполняют методом, который не соответствует изобретению, в то время как пять других испытаний соответствуют изобретению. Для этого испытания к стали добавляют стандартное количество алюминия для раскисления, не более чем в способе согласно изобретению.

Испытание A608 является единственным, демонстрирующим кристаллизацию шлака при температуре отливки, что препятствует дальнейшей отливке стали. Таким образом, способ согласно изобретению, позволяет избежать кристаллизации шлака при требуемой температуре литья.

Кроме того, предотвращается способ, соответствующий распределению титана, и, таким образом, требуется меньше добавлять титана для достижения целевого состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

| Способ повышения металлоносности шлака за счет модификации шлакообразующих смесей | 2016 |

|

RU2641442C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОВЫХ ШЛАКОВ | 2012 |

|

RU2522876C1 |

| СТАЛЬНАЯ ОТЛИВКА (ВАРИАНТЫ) И СТАЛЬНОЙ МАТЕРИАЛ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ, СПОСОБ ПЕРЕРАБОТКИ РАСПЛАВЛЕННОЙ СТАЛИ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ОТЛИВКИ И СТАЛЬНОГО МАТЕРИАЛА | 2000 |

|

RU2228235C2 |

| СПОСОБ РАСКИСЛЕНИЯ СПЛАВА Al-Nb-Ti | 2015 |

|

RU2665654C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СВЕРХНИЗКОГО СОДЕРЖАНИЯ ТИТАНА В СВЕРХНИЗКОУГЛЕРОДИСТОЙ Al-Si РАСКИСЛЕННОЙ СТАЛИ | 2011 |

|

RU2527569C2 |

| КАМЕННОЕ ЛИТЬЕ | 2012 |

|

RU2510374C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ШЕРСТИ | 2020 |

|

RU2830345C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА СПЛАВА | 2010 |

|

RU2494158C1 |

| СПОСОБ РАСКИСЛЕНИЯ СПЛАВА Ti-Al | 2015 |

|

RU2673589C2 |

Изобретение относится к металлургии, а именно к литью стального полуфабриката с высоким содержанием титана. Предлагается способ получения стального полуфабриката с целевым содержанием титана по меньшей мере 3,5 мас.%, при этом способ включает следующие стадии: добавление алюминия в расплавленную сталь таким образом, чтобы расплавленная сталь содержала по меньшей мере 0,1 мас.% алюминия, добавление в расплавленную сталь минеральных соединений, содержащих алюминий, кальций и, при необходимости, магний, для обеспечения и поддержания состава шлака на расплавленной стали, в котором отношение CaO к Al2O3 (CaO/Al2O3) составляет 0,7-2, а шлак содержит до 25 мас.% CaF2, добавление титана в расплавленную сталь для достижения целевого содержания и отливка стали в виде полуфабриката. Обеспечивается получение стальных полуфабрикатов с целевым содержание титана более 3,5 мас.% с высокими механическими свойствами. 2 н. и 14 з.п. ф-лы, 5 табл.

1. Способ получения стального полуфабриката с целевым содержанием титана по меньшей мере 3,5 мас.%, при этом способ включает следующие стадии:

A. добавление алюминия в расплавленную сталь таким образом, чтобы расплавленная сталь содержала по меньшей мере 0,1 мас.% алюминия,

B. добавление в расплавленную сталь минеральных соединений, содержащих алюминий, кальций и, при необходимости, магний, для обеспечения и поддержания состава шлака на расплавленной стали, в котором отношение CaO к Al2O3 (CaO/Al2O3) составляет 0,7-2, а шлак содержит до 25 мас.% CaF2,

C. добавление титана в расплавленную сталь для достижения целевого содержания,

D. отливка стали в виде полуфабриката.

2. Способ по п. 1, в котором количество добавляемого алюминия таково, что расплавленная сталь содержит более 0,2 мас.% алюминия.

3. Способ по п. 2, в котором количество добавляемого алюминия таково, что расплавленная сталь содержит более 0,4 мас.% алюминия.

4. Способ по любому из пп. 1–3, в котором в качестве минерального соединения, содержащего кальций, используют известь (Ca(OH)2) или шпат (CaF2), а в качестве минерального соединения, содержащего магний, используют оксид магния (MgO).

5. Способ по любому из пп. 1-4, в котором стальной полуфабрикат содержит бор с минимальным массовым содержанием, удовлетворяющим следующему соотношению: %B ≥ 0,45 x%Ti - 1,35%.

6. Способ по любому из пп. 1-5, в котором между стадиями А и В выполняют стадию нагрева расплавленной стали.

7. Способ по любому из пп. 1-6, в котором стадию добавления бора выполняют после стадии С.

8. Способ по любому из пп. 1–6, в котором добавление бора выполняют на стадии В.

9. Способ по любому из пп. 1–8, в котором на стадии В добавляют шпат CaF2 для получения сталеплавильного шлака, содержание CaF2 в котором составляет 6-15 мас.%.

10. Способ по любому из пп. 1–9, в котором на стадии В в качестве минерального соединения, содержащего магний, используют оксид магния (MgO) для получения сталеплавильного шлака, содержание MgO в котором составляет 5–15 мас.%.

11. Способ по любому из пп. 1–10, в котором на стадии В добавляют минеральные соединения для получения состава шлака, в котором отношение СаО к Al2O3 (CaO/Al2O3) составляет 0,9-1,3.

12. Способ по любому из пп. 1-8, в котором на стадии В добавляют минеральные соединения для получения состава шлака, в котором отношение CaO к Al2O3 (CaO/Al2O3) составляет 1,4-2, причём шлак, кроме того, содержит 6-12 мас.% CaF2.

13. Способ по любому из пп. 1–12, в котором стальной полуфабрикат имеет целевое содержание титана, составляющее по меньшей мере 5,8 мас.%.

14. Способ по любому из пп. 1-12, в котором стальной полуфабрикат имеет следующий состав, мас.%:

0,01 ≤ С ≤ 0,2,

3,5 ≤ Ti ≤ 10,

(0,45 xTi) – 1,35 ≤ B ≤ (0,45 xTi) + 0,70,

S ≤ 0,03,

Р ≤ 0,04,

N ≤ 0,05,

О ≤ 0,05,

и необязательно содержащий:

Si ≤ 1,5,

Мn ≤ 3,

Al ≤ 1,5,

Ni ≤ 1,

Мо ≤ 1,

Cr ≤ 3,

Cu ≤ 1,

Nb ≤ 0,1,

V ≤ 0,5

и включающий выделения TiB2 и, необязательно, Fe2B, остальное составляют Fe и неизбежные примеси, возникающие в результате обработки.

15. Сталеплавильный шлак, сформированный на расплавленной стали, предназначенной для получения стального полуфабриката с целевым содержанием титана по меньшей мере 3,5 мас.%, при этом шлак содержит, мас.%:

35 ≤ CaO ≤ 55,

15 ≤ Al2О3 ≤55,

при соблюдении 0,7 ≤ CaO/Al2O3≤ 2,0,

0 ≤ MgO ≤ 15,

TiOx < 20,

0≤CaF2 ≤ 25,

менее 1% каждого из следующих соединений B2O3, SiO2, CrOx, MnO, NiO, FeOx, S,

остальное составляет оксиды, образующиеся из примесей, присутствующих в расплавленной жидкой стали.

16. Сталеплавильный шлак по п. 15, в котором содержание CaF2 составляет от 6 до 12 мас.%.

| US 20130174942 A1, 11.07.2013 | |||

| US 6174347 B1, 16.01.2001 | |||

| JP 2007231372 A, 13.09.2007 | |||

| СПОСОБ ДЕСУЛЬФУРАЦИИ СТАЛИ | 2012 |

|

RU2608865C2 |

| KR 102100799 B1, 14.04.2020. | |||

Авторы

Даты

2023-12-27—Публикация

2021-07-07—Подача