Область техники

Изобретение относится к покрытиям для антикоррозионной защиты металлических материалов конструкций на основе силикатов щелочных металлов и, в частности, к улучшению качества таких покрытий, и может быть использовано для защиты всех металлических конструкций, подвергающихся и эксплуатирующихся в условиях воздействия агрессивных коррозионных сред. В частности, для резервуаров хранения нефтехимических продуктов, морских платформ, мостовых конструкций и других металлоконструкций, работающих в условиях высокоминерализованной морской воды, продуктов нефтехимического синтеза, а также незащищенных от ультрафиолетового облучения солнечного спектра.

Растворы силикатов металлов, особенно водные растворы жидкого стекла или силиката натрия, обычно используются в качестве носителя и связующей среды в композициях защитных покрытий. Такие неорганические покрытия, содержащие растворимый силикат, недороги, а покрытие, образующееся при испарении водного содержимого, особенно хорошо приспосабливается к окраске различных поверхностей, таких как металл, кирпич, композитные материалы и т.д. В отличие от органических покрытий, водно-силикатные покрытия негорючие и обладают свойствами защиты от воздействия высоких температур и поэтому желательны для использования в качестве защитного покрытия, в том числе панелей из органического волокна и других подобных горючих материалов, подверженных высокому риску возгорания. Также, водно-силикатные покрытия могут различаться по своим физическим свойствам в зависимости от соотношения оксида щелочного металла и кремнезема в самом силикате, а также в зависимости от количества и природы других материалов, добавленных для придания функциональных свойств таких как, например, цвет, пластичность, плотность, стойкость к воздействию агрессивных сред и т.д.

Уровень техники

Из уровня техники известен способ получения защитного покрытия на изделиях из низколегированных и углеродистых сталей (см. [1] RU 2355480 С2, МПК B05D 1/36, опубл. 20.05.2009) заключающийся в нанесении на поверхность изделия композиционного материала и последующую сушку. Композиционный материал получают смешиванием раствора жидкого стекла с водой и сухого наполнителя алюминиевого порошка в соотношении 1.2-2.1 к количеству раствора.

Недостатком данного способа является необходимость длительной сушки полученного покрытия - до 11 часов при комнатной температуре, либо сушки при повышенной температуре до 105°С в течение, по меньшей мере, 2 часов. Другим недостатком является содержание горючих органических компонентов в композиционном материале, что требует повышенных мер безопасности как при подготовке смеси, так и при нанесении и сушке покрытия. Также к недостаткам можно отнести невозможность эксплуатации покрытия в щелочных условиях, когда уровень pH более 9.

Известна композиция и способ ее формирования (см. [2] US 20170369364 А1, МПК B32B 17/10, опубл. 28.12.2017) состоящая из нескольких слоев коллоидного раствора наночастиц размером менее 10 ангстрем. Композиция формируется с помощью золь-гель метода и может включать оксиды кремния, алюминия и фторид магния. Покрытие, формируемое из указанной композиции, обладает антикоррозионными свойствами, стойкостью к абразивному воздействию при толщине порядка нескольких микрометров.

Недостатком указанной композиции является необходимость применения специальных ультрафиолетовых ламп для сушки, либо высоких температур до 400-700°С, а также электрическая непроводимость и работоспособность при относительно невысоких температурах до 150°С.

Также известна противокоррозионная силикатная краска (см. [3] RU 2603781 C1, МПК C09D 5/08, опубл. 27.11.2016), содержащая высокомодульный раствор силиката натрия и наполнитель. В качестве наполнителя используется цинковый порошок, цинковые белила, тальк.

Недостатком указанной силикатной краски является необходимость сушки не менее 48 часов. Также к недостаткам можно отнести невозможность эксплуатации покрытия в кислых условиях, когда уровень pH менее 6.

Наиболее близким аналогом заявленного изобретения, принятым за прототип является композиция для нанесения антикоррозионного покрытия (см. [4] RU 2538878 C2 МПК C09D 5/10, опубликована 10.01.2015), содержащая в качестве связующего материала - высокомодульное жидкое натриево-литиевое с силикатным модулем 3,5-4,5 или калиево-литиевое стекло с силикатным модулем 4,5-6,5, с соотношением лития и натрия или калия в пропорции 0,05-0,25 по молярной массе и цинковый наполнитель в виде смеси цинковой пыли с размером частиц 3-10 мкм сферической формы с пластинчатой пылью в количестве 85-95% по массе с пластинчатой пылью с размером частиц 3-70 мкм в количестве 5-15% по массе.

Недостатком прототипа является невысокая коррозионная стойкость при защите деталей от воздействия агрессивных сред.

Сущность изобретения

Предложенное изобретение позволяет снизить негативные последствия воздействия агрессивных коррозионных сред в широком диапазоне рН при использовании в качестве антикоррозионной защиты металлических материалов конструкций. Изобретение, представляет собой специальную композицию антикоррозионного покрытия, содержащую связующий материал, представляющий собой водорастворимый неорганический силикат щелочных металлов (например, натрий и\или калий) и наполнитель, который согласно изобретению, состоит из смеси металлических компонентов мелкодисперсных порошков меди и/или алюминия и/или цинка пластинчатой, дендритной и сферической формы материалов. Настоящее изобретение позволяет расширить область применения антикоррозионного нетоксичного, пожаро-, взрыво- и искробезопасного покрытия, обладающего повышенной стойкостью к нефтепродуктам, маслам, органическим растворителям, кислото- и щелочностойкостью, в частности использовать покрытие в металлоконструкциях, подверженных агрессивному воздействию окружающей среды, например, резервуаров для хранения нефтехимических продуктов, морских платформ, мостовых конструкций на открытом воздухе и других.

Технической задачей, стоящей перед изобретением, является необходимость устранения недостатков предшествующего уровня техники, а также обеспечение высокой коррозионной стойкости и механизма самозалечивания покрытия.

Техническим результатом заявленного изобретения является повышение коррозионной стойкости, покрытия.

Для решения поставленной технической задачи и достижения заявленного технического результата был разработан состав композиции антикоррозионного покрытия, содержащий смесь компонентов неорганических силикатов щелочных металлов, полисиликатов металлов и монооксид дигидрогена в качестве связующего материала - компонент А, смесь дисперсных порошков различной формы цинка, алюминия, меди в качестве наполнителя - компонент Б.

Компонент А, может представлять собой нетоксичный водный раствор неорганического силиката и/или полисиликата щелочных металлов, а компонент Б, может представлять собой мелкодисперсный металлический материал, состоящий из смеси порошков цинка и алюминия сферической и/или чешуйчатой или пластинчатой формы, и/или меди сферической и/или дендритной формы, причем количество порошка алюминия или меди составляет не менее 2% от массы состава смеси компонентов, но не более 70% по массе от общей массы смеси компонентов.

Компонент А, может представлять собой водный раствор силиката щелочных металлов с силикатным модулем 2,3-4,3 в количестве 30-98% по массе от общей массы смеси компонентов покрытия.

Размер металлических частиц компонента Б может находится в диапазоне от 3 до 63 мкм. Компонент Б, может состоять, как минимум, из двух металлических компонентов обеспечивающих гальваническое взаимодействие с образованием моногидрата гидроксида хлорида цинка.

Связующий материал удовлетворяет требуемым физико-химическим параметрам: модуль жидкого стекла 2,3-4,0 и плотность 1,36-1,45 г/мл (по ГОСТ 13078-81, ГОСТ 18958-73, ГОСТ 18995.1-73). Материал наполнителя удовлетворяет требуемым параметрам по ГОСТ 5494-95, ГОСТ 12601-76, ГОСТ 4960-2017.

Краткое описание чертежей

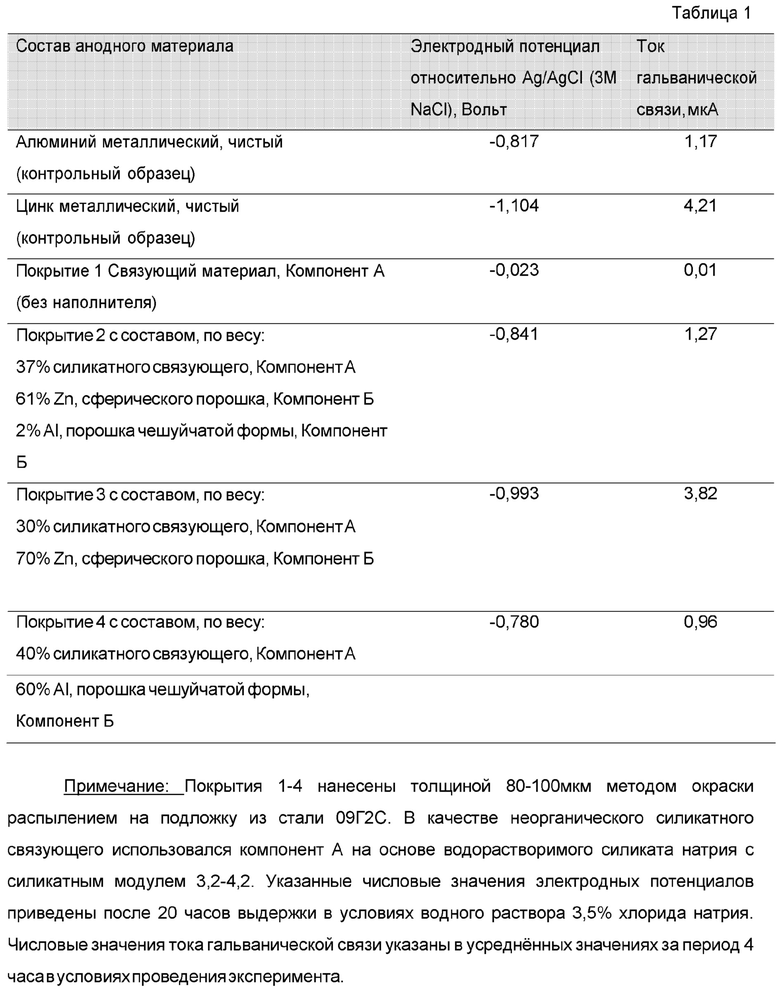

Фиг. 1 - Схематическое изображение, демонстрирующие равномерное распределение металлического материала наполнителя в объеме покрытия, предлагаемого в изобретении, в сравнении с покрытием-прототипом.

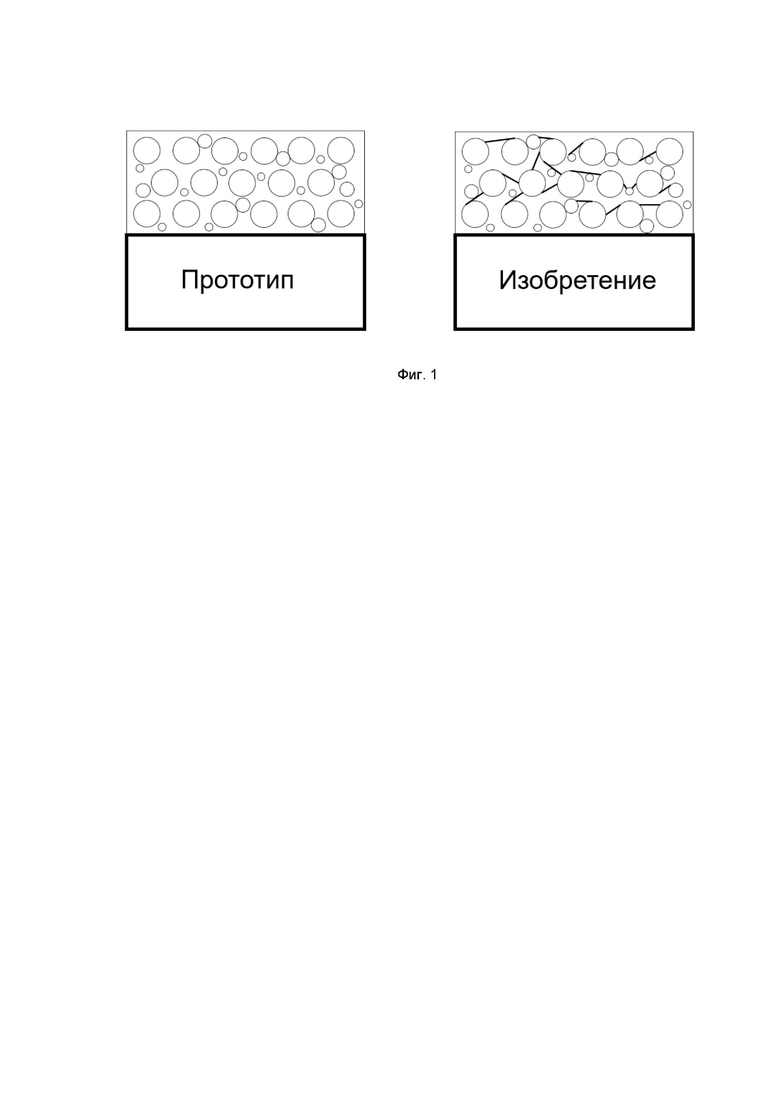

Фиг. 2 - Типичная микроструктура покрытия, полученного при реализации предложенного, патентуемого изобретения.

Осуществление изобретения

С целью обеспечения высокой коррозионной стойкости и защиты всех металлических конструкций, подвергающихся воздействию агрессивных коррозионных сред, происходит нанесение композиции покрытия, которая обеспечивает электропроводность между защищаемым материалом и покрытием. При этом:

(а) покрытие служит анодным материалом по отношению к защищаемому материалу и обеспечивает протекторную защиту металлической конструкции;

(б) наличие наполнителя металлического материала, содержащего алюминий и\или цинк, обеспечивает механизм самозалечивания коррозионных повреждений при эффективной работе покрытия в условиях температурных изменений и воздействии ультрафиолетового излучения;

(в) за счет выбранного соотношения связующего материала и металлического материала наполнителя, обеспечивается долгосрочная защита металлической конструкции, подвергающейся воздействию агрессивной коррозионной среды в широком диапазоне рН.

Протекторная защита проводящих металлических материалов возникает при контакте двух разнородных металлов (электродов) в присутствии общего коррозионно-активного электролита (например, морской воды). В результате образования электропроводящей гальванической пары менее стойкий материал становится анодом-протектором, а более стойкий - катодом, при этом между анодом и катодом возникает ток гальванической связи. При этом катодный материал подвергается коррозии медленнее, чем обычно, или вообще не подвергается коррозии, в то время как коррозия анодного материала - протектора значительно усиливается.

За счет применения в составе выбранной композиции металлического компонента покрытия, например, пластинчатого порошка алюминия со средним размером частиц порядка 3-6 мкм, обеспечивается более равномерное распределение металлического наполнителя по объему наполнителя и как следствие металлический материал равномерно располагается в покрытии. Также, за счет применения мелкодисперсной добавки порошка алюминия, обеспечивается электропроводящий контакт между материалами металлической фазы частиц Al и Zn, формирующими наполнитель, обеспечивающий прохождение тока гальванической связи при осуществлении протекторной защиты металлических материалов конструкции (фиг 1.).

Также при использовании композиции изобретения осуществляется механизм самозалечивания коррозионных повреждений покрытия за счет обеспечения большого числа электропроводящих «перемычек», соединяющих основные металлические компоненты покрытия - сферический и\или чешуйчатый порошок. При этом самозалечивания коррозионных повреждений покрытия удается сформировать за счет создания новых химических соединений в результате электрохимического взаимодействия Al и Zn в присутствии коррозионной среды, и тем самым заполняя поры и трещины покрытия (коррозионных повреждений покрытия). Создание новых химических соединений, например, таких как Al2O3⋅2H2O и\или Zn5(OH)8Cl2⋅H2O (моногидрат гидроксид хлорида цинка) и\или ZnO (оксид цинка). в условиях высокоминерализованной морской воды вызвано наличием разницы в удельном электрическом сопротивлении алюминия, уровень которого в два раза ниже чем у цинка (2,7⋅10-8 Ом⋅м и 5,9⋅10-8 Ом⋅м соответственно) [Кухлинг Х. Справочник по физике, 2-е изд. М.: Мир, 1985]. Дополнительно, алюминий интенсивно окисляясь на воздухе формирует плотную пленку оксида алюминия Al2O3, которая обладает высокой коррозионной стойкостью в различных агрессивных средах [Рипан Р. Четяну И. Неорганическая химия, Том 1. Химия металлов, - М.: Мир, 1971], что придает дает дополнительную защиту полученному покрытию.

При выборе соотношения связующего материала и металлического материала наполнителя обеспечивается долгосрочная защита металлических материалов, подвергающихся воздействию агрессивных коррозионных сред в широком диапазоне рН за счет: (i) установившегося и неизменного в течении срока службы покрытия низкого тока гальванической связи между металлическим материалом наполнителя покрытия (компонент Б) и защищаемым материалом металлической конструкции; (ii) барьерного механизма защиты материала металлической конструкции при нанесении связующего материала (компонент А).

Для подтверждения достигнутого технического результата, а также сравнения предложенного решения с существующими аналогами были проведены несколько экспериментов, результаты которых приведены в табл. 1. Как видно из результатов приведенных экспериментов, смесь порошков сферического цинка и чешуйчатого алюминия обладает меньшими показателями тока гальванической связи по сравнению с покрытием, раскрытым в прототипе (покрытие 3). Сущность метода измерения тока гальванической связи, протекающего между катодным и анодным материалами, заключается в экспонировании образцов в условиях водного раствора 3,5% хлорида натрия (аналог морской воды), при этом, поддерживается постоянная разность потенциалов между исследуемыми материалами за счет использования преобразователя напряжения (см. стандарт ASTM G199-09). В эксперименте в качестве катодного материала использовался материал конструкционной низколегированной стали 09Г2С.

Применение неорганического силиката щелочных металлов (например, натрий и\или калий), устойчивого к воздействию ультрафиолетового излучения, позволяет применять покрытие для защиты изделий, работающих на открытом воздухе. При этом неорганический силикат является пожаробезопасным так как не содержит воспламеняющихся и летучих органических компонентов и выдерживает температуры до 400 С. Также, использование в качестве наполнителя (компонент Б) мелкодисперсного порошка на основе меди полученного по различным технологиям порошкообразования позволяет получать покрытие, устойчивое к формированию на его поверхности различных видов микроорганизмов, что позволяет применять композиции такого покрытия в качестве необрастающих микроорганизмами покрытий.

Несмотря на то, что изобретение описано со ссылкой на раскрываемые варианты воплощения, для специалистов в данной области должно быть очевидно, что конкретные подробно описанные эксперименты приведены лишь в целях иллюстрирования настоящего изобретения, и их не следует рассматривать как каким-либо образом ограничивающие объем изобретения. Должно быть понятно, что возможно осуществление различных модификаций без отступления от сути настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ, В ЧАСТНОСТИ СТАЛИ, ОТ КОРРОЗИИ И/ИЛИ ОКАЛИНООБРАЗОВАНИЯ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛЫ, МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2006 |

|

RU2425853C2 |

| Состав для нанесения антикоррозионного покрытия | 2021 |

|

RU2756372C1 |

| Способ получения антикоррозионного покрытия на основе пористого ПЭО-слоя, импрегнированного ингибитором коррозии группы азолов | 2023 |

|

RU2813900C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО, ОГНЕСТОЙКОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ И ЕЕ ПРИМЕНЕНИЕ | 2005 |

|

RU2288927C1 |

| Адгезионная композиция | 2019 |

|

RU2729522C1 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2169165C1 |

| ГРУНТОВОЧНОЕ ПОКРЫТИЕ ДЛЯ СТАЛИ | 2001 |

|

RU2269555C2 |

| Органосиликатная композиция для защитных электроизоляционных покрытий | 2018 |

|

RU2687443C1 |

| АДГЕЗИОННАЯ КОМПОЗИЦИЯ | 2021 |

|

RU2781891C1 |

| АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2010 |

|

RU2544706C2 |

Изобретение относится к композиции для нанесения антикоррозионного покрытия на стальную подложку. Указанная композиция содержит связующий материал и наполнитель. В качестве связующего материала она содержит водный раствор силиката щелочного металла с силикатным модулем 2,3-4,3. В качестве наполнителя – смесь порошков цинка и алюминия или порошок меди, при следующем соотношении компонентов, мас.%: указанный связующий материал – 30-98, указанный наполнитель – остальное. Обеспечивается повышение коррозионной стойкости стальных изделий от коррозии. 3 з.п. ф-лы, 2 ил., 1 табл.

1. Композиция для нанесения антикоррозионного покрытия на стальную подложку, содержащая связующий материал и наполнитель, отличающаяся тем, что в качестве связующего материала она содержит водный раствор силиката щелочного металла с силикатным модулем 2,3-4,3, а в качестве наполнителя – смесь порошков цинка и алюминия или порошок меди, при следующем соотношении компонентов, мас.%: указанный связующий материал – 30-98, указанный наполнитель – остальное.

2. Композиция по п.1, отличающаяся тем, что частицы порошков цинка и алюминия имеют сферическую и/или чешуйчатую или пластинчатую форму.

3. Композиция по п.1, отличающаяся тем, что частицы порошка меди имеют сферическую и/или дендритную форму.

4. Композиция по п.1, отличающаяся тем, что наполнитель имеет размер частиц от 3 до 63 мкм.

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2012 |

|

RU2538878C2 |

| Состав для нанесения антикоррозионного покрытия | 2021 |

|

RU2756372C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА КАК СВЯЗУЮЩЕГО ДЛЯ ЦИНКСИЛИКАТНЫХ СОСТАВОВ | 2016 |

|

RU2636703C1 |

| Способ удаления желчных камней | 1981 |

|

SU1034711A1 |

| US 3988282 A1, 26.10.1976. | |||

Авторы

Даты

2023-12-27—Публикация

2022-09-05—Подача