Высокомодульное жидкое натриевое стекло (ВМЖС) может быть использовано как неорганическое связующее для цинксиликатных составов (красок и грунтовок). Совмещая электрохимический (протекторный за счет работы пары цинк-железо) и барьерный, присущий лакокрасочным материалам (ЛКМ), механизмы защиты, цинксиликатные составы по своей эффективности превосходят традиционные ЛКМ.

В этой связи цинксиликатные составы на неорганическом связующем могут быть использованы для противокоррозионной защиты металлов в атмосфере, почве, морской и пресной воде, нефти и нефтепродуктах (мосты, мачты электропередач, морской и ж/д транспорт, добыча нефти и полезных ископаемых, сельское хозяйство, энергетика, гидросооружения, трубопроводы, объекты военного и космического назначения и др.) в средах с рН от 5 до 10 ед.

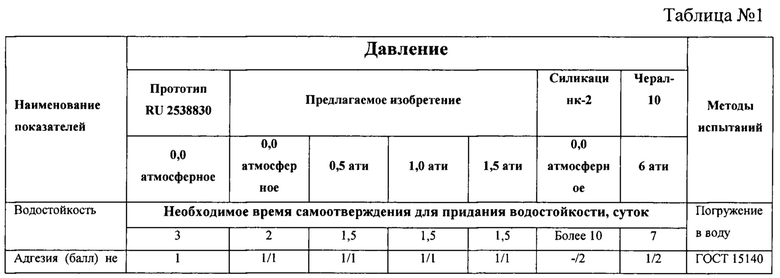

Технологические характеристики цинксиликатных покрытий (адгезия, время самоотверждения, водостойкость, износостойкость, продолжительность защитного действия и др.) во многом определяются физико-химическими характеристиками связующего (водный раствор силиката натрия, техническое название «жидкое стекло»).

Важнейшими характеристиками высокомодульных жидких стекол как связующего для цинксиликатных красок, грунтовок являются модуль и плотность (г/см3) жидкого стекла, а также строение и формы неорганических полимеров силиката натрия (Na2O*mSiO2).

Получение стабильных в процессе хранения и производства работ ВМЖС с необходимыми для антикоррозионного цинксиликатного покрытия физико-техническими характеристиками определяется как технологией (концентрация реагентов, температура, давление, время «варки» жидкого стекла и др.), так и устройствами для их изготовления, что является ноу-хау производителей.

В статьях Алекса Шоколика приведены примеры длительных наблюдений практического использования высокомодульного натриевого жидкого стекла как связующего в цинксиликатных покрытиях. Испытывали составы пяти разных производителей и все пять покрытий показали различные технологические характеристики, что при одинаковом химическом составе связующих обусловлено использованием различных способов (технологий) их изготовления. Таким образом, способ изготовления высокомодульного жидкого стекла является одним из определяющих факторов при реализации технологических характеристик противокоррозионных цинксиликатных покрытий при их эксплуатации.

Изобретение относится к технологии получения высокомодульного жидкого стекла, как связующего для цинксиликатных составов (красок, грунтовок).

Известен способ для приготовления высокомодульного жидкого стекла с модулем до 4, включающий приготовление щелочно-кремнеземистой суспензии и «варкой» ее в автоклаве-реакторе. Рабочая температура варки жидкого стекла составляет 215-225°С при давлении 2,9-2,5 мПа [Корнеев В.И., Данилов В.В., Жидкое и растворимое стекло. С-Петербург, Стройиздат СПБ, 1996. С. 216]. Недостатками известного способа являются высокие температура, давление и модуль не более 4.

Известен способ для получения высокомодульного жидкого натриевого стекла «Черал-10» (модуль 3,75-4,5) как связующего для цинксиликатных красок. Высокомодульное жидкое стекло готовится на основе жидкого натриевого стекла ГОСТ 13078 автоклавным способом [Связующее «Черал-10», Технические условия 7500РК39758233ТОО-002-2004, Республика Казахстан]. Недостатком известного способа является необходимость высоких давления и температуры, а также времени самоотверждения (более 7 суток) для придания водостойкости цинксиликатным покрытиям на этом связующем.

Известен способ для получения высокомодульного жидкого стекла (модуль 4,0-4,5) как связующего для цинксиликатных составов, включающий приготовление суспензии из мелкодисперсного кремнезема и раствора щелочи с дальнейшим ее нагревом при температуре глицерина 110°С в течение 1,5-2 часов [Орлов В.А. Цинксиликатные покрытия, М.: Машиностроение, 1984. С. 35-36, 43]. Недостатком известного способа является длительное время выдержки суспензии при температуре глицериновой бани 110°С, длительный процесс самоотверждения цинксиликатного покрытия (Силикацинк-2) на этом связующем для достижения его водостойкости (более 10 суток), низкая адгезия покрытия (2 балла), необходимость нанесения краски в два слоя, непригодность для промышленного производства, высокая дисперсность кремнезема (10-40*м-6).

Известен способ «варки» жидкого стекла в автоклаве. Автоклав снабжен тремя мешалками, насаженными на один вал, вращающийся со скоростью 32 об/мин. Подогрев реакционной суспензии осуществляют паром с параметрами (р=16 атм, Т 250°С). [Технология, Экономика, Организация производства и управление, выпуск 37, серия 8 «Современные способы производства жидкого стекла», М., ЦНИИТЭИТяжмаш 1989, с. 22].

Недостатком известного способа является высокая температура реакционной среды, ее длительное перемешивание, большой расход электроэнергии, высокое давление.

Прототип. Известен способ для приготовления ВМЖС как связующего для цинксиликатных составов (красок, грунтовок) с модулем 3,8-4,5 и плотностью 1,18-1,22 г/см3. Связующее получают путем гидротермальной обработки суспензии мелкодисперсного кремнезема (10-40)*10-6 м и едкой щелочи. При этом процесс варки ведут в два этапа: 1) при температуре 70-75°С, плотности 1,22-1,26 г/см3 в течение 30-40 минут, 2) при температуре 97-99°С и плотности 1,18-1,22 г/см3 в течение 20-30 минут. Перемешивание раствора осуществляют ультразвуковым излучением с одновременно циркуляцией раствора. Устройство для изготовления ВМЖС выполнено в виде прямоугольной ванны с погружным ультразвуковым излучателем. Дно ванны выполнено в виде «рубашки» с теплоносителем и электронагревателями. Процесс ведут при атмосферном давлении (патент RU 2538830 С2, 10.01.2015). Недостатком известного способа являются: длительно время ведения процесса варки (50-70 минут), сложность эксплуатации и ремонта погружного ультразвукового излучателя, длительный срок самоотверждения (не менее 3-х суток) цинксиликатных покрытий на этом связующем, длительный процесс активации цинксиликатной краски перед окрашиванием (не мене 30 минут), высокая дисперсность исходного кремнезема (10-40)*10-6 м.

Техническим результатом изобретения является разработка способа получения высокомодульного силикат-натриевого жидкого стекла (модуль равен 3,8-4,5 и р=1,18-1,21 г/см3) с использованием мелкодисперсного кремнезема с размером частиц (10-70)*10-6 м при низком избыточном давлении 0,0-1,5 ати и температуре Т=90-120°С, при которых было бы снижено время варки высокомодульного жидкого стекла, время активации цинксиликатной суспензии перед окрашиванием, время самоотверждения цинксиликатного покрытия на данном связующем, повышена его водостойкость, при сохранении и улучшении физико-технологических характеристик, присущих цинксиликатным покрытиям.

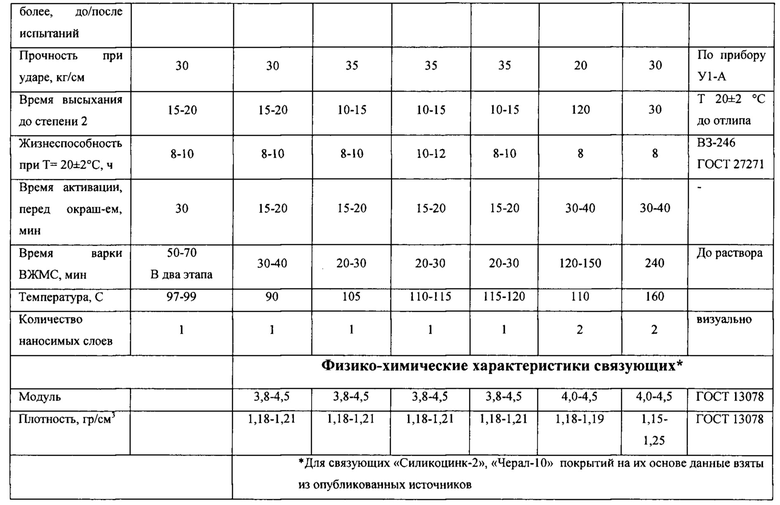

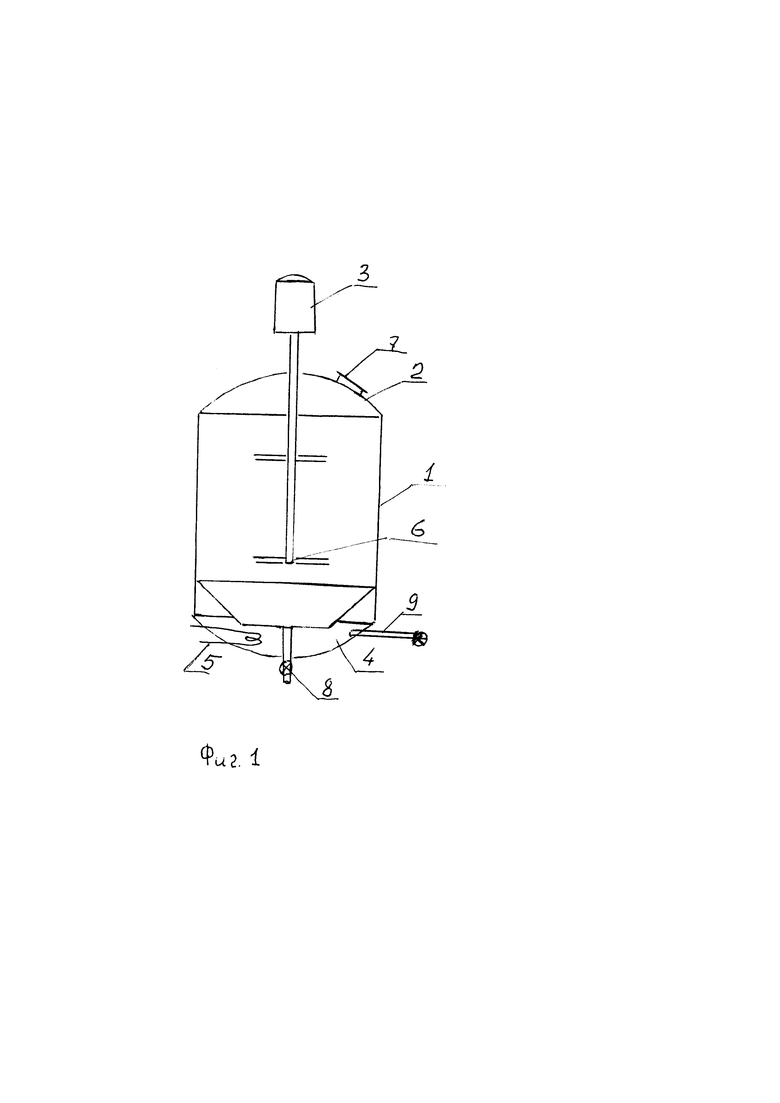

Поставленная задача в предлагаемом изобретении достигнута за счет способа получения высокомодульного жидкого стекла, включающего гидротермальную обработку суспензии мелкодисперсного кремнезема с размером частиц (10-70)*10-6 м и раствора гидроксида натрия при обязательном перемешивании реакционной среды в турбулентном режиме в устройстве при давлениях 0,0-1,5 ати, представляющем собой цилиндрический сосуд 1 (Фиг. 1) со съемной крышкой (2), с укрепленным на ней электромотором (3). Дно сосуда автоклава представляет собой «рубашку» с теплоносителем (4) и электронагревателями (5). Электромотор посредством вала соединен с двух-трех-четырехлопастной мешалкой (мешалками) (6), место фиксации которой(ых) на валу по высоте может регулироваться и определяется экспериментально. Устройство снабжено средствами для загрузки реагентов (7), выгрузки целевого продукта (8), заливки теплоносителя (9). Подобное устройство для изготовления жидких стекол называется автоклавом(ми). Следует отметить, что конструкция мешалки(ок) может быть различной (рамочной, лопастной, в виде крыльчатки, турбины и др.), иметь различные геометрические размеры и т.д., но обязательно обеспечивать турбулентное перемешивание реакционной среды, что имеет место, когда число Рейнольдса выше критического Re>Reкр.

Турбулентный режим перемешивания в автоклаве может быть достигнут при определенном соотношении характерных параметров ведения процесса варки жидкого стекла, таких как: объем, диаметр сосуда и мешалок, число оборотов вала в минуту, плотность жидкости, ее вязкость, а также конструкция мешалок. Совокупность этих параметров определяет скорость потока раствора реакционной среды - V. Независимо от размеров устройства ведение процесса в нем, в соответствии с теорией подобия должно протекать в одинаковых подобных условиях. Реализация сохранения таких условий достигается при наличии одинаковой величины критериев подобия. Подобия критериев - безразмерные (отвлеченные) числа, составленные из размерных физических параметров, определяющих физическое явление (например, варку жидкого стекла). Для течения жидкостей и газов одним из критериев подобия является число Рейнольдса Re=vLρ/η, где p = плотность, L - характерный линейный размер, η - динамический коэффициент вязкости, v - скорость потока жидкости (определяется размером диаметров сосуда и мешалки(ок), их линейным соотношением, а также скоростью вращения вала)

Ламинарное течение жидкости переходит в турбулентное, когда число Рейнольдса превышает критическое значение Re>Reкр.

При этом размерные физические параметры, входящие в число Рейнольдса, могут иметь сильно различающиеся значения, но число Рейнольдса, безразмерный критерий подобия, должно быть выше критического.

«Турбулентность - явление, наблюдаемое во многих течениях жидкости и газов, и заключающееся в том, что в таких течениях образуются многочисленные вихри различных размеров, вследствие чего их гидродинамические и термодинамические характеристики (скорость, температура, давление, плотность и др.) испытывают хаотические флуктуации, потому изменяются от точки к точке во времени нерегулярно». Этим турбулентные течения отличаются от ламинарных. «Благодаря большой интенсивности турбулентного перемешивания, турбулентные течения обладают повышенной способностью к передаче количества движения, ускоренному распространению химических реакций и др.» [Физический энциклопедический словарь, М.: «Советская энциклопедия», 1984. См. ламинарные течения, С. 343, подобия критерии, подобия теория, с. 557-558, Рейнольдса число, с. 631-632, Турбулентность, Турбулентные течения, с. 769-770]. При этом выравниваются температура у поверхности нагрева и в глубине объема реакционной среды.

Следует отметить, что при практической эксплуатации автоклавов, удобным физическим параметром, манипулируя которым можно достигнуть турбулентного перемешивания, является скорость оборотов в минуту мешалки(ок), которые при объеме сосуда 100-1000 дм3 должна быть порядка 800-1000 оборотов в минуту при соотношении диаметра сосуда к диаметру мешалки(ок) как 1/0,35-0,40.

Представленное изобретение существенно отличается от известных как по качеству и стабильности жидкого стекла, так и по физико-технологическим характеристикам цинксиликатного покрытия при его использовании в качестве связующего.

Изготовление высокомодульного жидкого стекла осуществляют в устройстве Фиг. 1.

Способ осуществляется следующим образом

Процесс ведут в устройстве объемом 130 дм, при соотношении диаметра сосуда к диаметру мешалки(ок) как 1/0,4, при стехиометрическом соотношении компонентов, необходимом для получения жидкого стекла с модулем М=4,0-4,1 и плотностью 1,200 г/см3, которое рассчитывается из уравнения:

2NaOH+mSiO2=Na2O*mSiO2+H2O

1. В автоклав Фиг. 1. Наливают 80 литров воды и засыпают 4,9 кг едкого натра. Температура раствора за счет экзотермической реакции (при таком соотношении масс воды и гидроксида натрия) достигает 75-80°С.

2. Далее засыпают при периодическом включении мешалок мелкодисперсный кремнезем в количестве 15,5 кг. Температура суспензии за счет экзотермической реакции достигает 80-85°С.

3. Люк загрузочного отверстия закрывают, включают нагрев и при интенсивном перемешивании (800 об/мин, обеспечивающих турбулентное перемешивание реакционной среды) процесс варки ведут в течение 30-40 мин при атмосферном давлении (0,0 ати) и в течение 20-30 минут и при давлениях 0,5-1,5 ати при температурах 90°С и 105-120°С соответственно (Таблица №1) до получения истинного раствора.

4. Давление в автоклаве снижают до атмосферного, раствор охлаждают до 80°С и перекачивают в емкость для хранения. При взятых соотношениях компонентов модуль изготовленного жидкого стекла составил 4,05, а плотность 1,198 г/см3, вес жидкого стекла 99,5 кг.

5. На полученных по пп. 1-4 жидких стеклах готовим суспензии цинксиликатной краски. Смешиваем жидкое стекло с цинковым порошком ПЦ-1 ГОСТ 12601-76 в массовом соотношении 25 г жидкого стекла и 75 г цинкового порошка (25% и 75% вес. соответственно). При периодическом перемешивании выдерживаем краску в течение 30 минут в случае изготовления ВМЖС при давлении 0,0 ати, и 15-20 минут при 0,5-1,5 ати. После этого краскопультом наносим краску на отпескоструенные (степень шероховатости 20-50 мкм) стальные образцы (65×35×1 мм) на обе стороны. Далее образцы подвергаются сушке в естественных условиях с различным временем выдержки (процесс самоотверждения). После сушки образцы погружаются в воду. После испытаний образцы вынимаются и снова сушатся в течение одних суток. Водостойкость покрытия определяется визуально, а также трением мокрой белой тканью. Если на материи имеются темные следы, то покрытие считается неводостойким, если нет следов цинкового порошка - покрытие водостойкое.

6. При изготовлении ВМЖС при атмосферном давлении (0,0 ати) водостойкость наступает после двух суток самоотверждения, а при 0,5-1,5 ати после 1,5 суток соответственно.

Далее для определения влияния высокомодульных жидких стекол (полученных по пп. 1-4) на физико-технологические характеристики цинксиликатных покрытий приготовленные образцы с цинксиликатным покрытием выдерживались в естественных условиях в течение времени самоотверждения и после помещались в воду на 1000 часов. Результаты испытаний представлены в Таблице №1.

Как видно из представленных результатов, связующее, полученное по предлагаемому способу, значительно сокращает время варки ВМЖС, время самоотверждения, активации суспензии перед окрашиванием, придает водостойкость покрытиям с одновременным улучшением других характеристик цинксиликатных покрытий. Ограничение связующего по плотности растворов 1,18 г/см3 (нижнего предела) обусловлено невозможностью получить качественного (из-за потеков и образования трещин) однослойного покрытия (150 мкм). При плотности более 1,21 г/см3 возникают технологические сложности с нанесением суспензии из-за проблем с покрасочным оборудованием и неравномерности толщины нанесенного слоя.

Процесс «варки» жидкого стекла при давлениях более 1,5 ати не проводился, так как процесс начинает переходить в область высоких давлений, изготовлению более сложного оборудования и целью изобретения не ставился.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2016 |

|

RU2639779C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА, КАК СВЯЗУЮЩЕГО ДЛЯ ЦИНКСИЛИКАТНЫХ СОСТАВОВ | 2013 |

|

RU2538830C2 |

| ПРОТИВОКОРРОЗИОННАЯ ЦИНКСИЛИКАТНАЯ КРАСКА | 2015 |

|

RU2603781C1 |

| СОСТАВ ДЛЯ ХИМИЧЕСКОЙ ПОДГОТОВКИ ПОВЕРХНОСТЕЙ ЧЕРНЫХ МЕТАЛЛОВ ПЕРЕД ОКРАШИВАНИЕМ ЦИНКСИЛИКАТНЫМИ СОСТАВАМИ | 2015 |

|

RU2606356C2 |

| Способ получения высокомодульного жидкого стекла | 1979 |

|

SU865795A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2013 |

|

RU2549407C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2011 |

|

RU2480409C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2002 |

|

RU2236374C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 1998 |

|

RU2142411C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1992 |

|

RU2036145C1 |

Изобретение относится к технологии получения высокомодульного жидкого натриевого стекла (ВМЖС), которое может быть использовано как связующее в антикоррозионных цинксиликатных составах в строительной, химической, нефтехимической промышленности, в сельском хозяйстве, энергетике, добыче полезных ископаемых, а также в объектах военного и космического назначения. Способ получения ВМЖС с модулем 3,8-4,5 и плотностью 1,18-1,22 г/см3 включает гидротермальную обработку суспензии мелкодисперсного кремнезема с размером частиц (10-70)*10-6 м и гидроксида натрия при перемешивании, при этом процесс осуществляют в автоклаве при давлении 0,0-1,5 ати и температуре 90-120°С, а перемешивание суспензии осуществляют мешалкой(ами), обеспечивающей турбулентное перемешивание реакционной среды. Способ осуществляют в устройстве, содержащем автоклав, включающий цилиндрический сосуд 1 с крышкой 2, днище, снабженное теплоносителем 4 и нагревательными элементами 5, размещенный внутри сосуда вал, снабженный мешалкой(ами) 6, средства для загрузки реагентов 7, выгрузки целевого продукта 8 и заливки теплоносителя 9, при этом вал установлен с возможностью вращения мешалки(ок), обеспечивающей турбулентное перемешивание реакционной среды. Изобретение позволяет ускорить технологию варки ВМЖС, сократить время варки до 15-30 минут, уменьшить время активации цинксиликатного состава перед окрашиванием, довести время самоотверждения цинксиликатных покрытий на этом связующем не более чем 1,5-2-е суток. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Способ получения высокомодульного жидкого натриевого стекла с модулем 3,8-4,5 и плотностью 1,18-1,22 г/см3, включающий гидротермальную обработку суспензии мелкодисперсного кремнезема с размером частиц (10-70)*10-6 м и гидроксида натрия при перемешивании, отличающийся тем, что процесс осуществляют в автоклаве при давлении 0,0-1,5 ати и температуре 90-120°С, при этом перемешивание суспензии осуществляют мешалкой(ами), обеспечивающей турбулентное перемешивание реакционной среды.

2. Устройство для осуществления способа, охарактеризованного в п. 1, содержащее автоклав, включающий цилиндрический сосуд с крышкой, днище, снабженное теплоносителем и нагревательными элементами, размещенный внутри сосуда вал, снабженный мешалкой(ами), средства для загрузки реагентов, выгрузки целевого продукта и заливки теплоносителя, при этом вал установлен с возможностью вращения мешалки(ок), обеспечивающей турбулентное перемешивание реакционной среды.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА, КАК СВЯЗУЮЩЕГО ДЛЯ ЦИНКСИЛИКАТНЫХ СОСТАВОВ | 2013 |

|

RU2538830C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2013 |

|

RU2530043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 1998 |

|

RU2142411C1 |

| US 20130284974 А1, 31.10.2013. | |||

Авторы

Даты

2017-11-27—Публикация

2016-10-03—Подача