ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области электротехники, в частности к способам обработки различных изделий из электропроводящих полимерных композиционных материалов, модифицированных добавками углеродных нанотрубок, и может быть использовано для изготовления чувствительных элементов в сенсорах, различных датчиков, электродов и гибких полимерных нагревателей в носимой электронике.

УРОВЕНЬ ТЕХНИКИ

Полимерные композиционные материалы (ПКМ) представляют собой полимерную матрицу, в структуру которой введены электропроводящие добавки, как правило, технический углерод, сажа, графит, фуллерен, углеродные нанотрубки, так что добавки формируют в структуре композиционного материала связанную 3D структуру. Данные материалы отличаются от исходных полимерных матриц наличием электрической проводимости, что позволяет использовать их в качестве антистатических и электропроводящих окрашиваемых материалов, для экранирования электромагнитного излучения, в качестве гибких нагревательных элементов, электродов и чувствительных частей различных датчиков в носимой электронике и другое.

Известно, что поверхностное сопротивление электропроводящих ПКМ, модифицированных различными электропроводящими добавками, и модифицированных углеродными нанотрубками (УНТ) в частности, определяется числом контактов электропроводящего наполнителя, расположенных непосредственно на поверхности изделия из такого материала. Формование изделий из ПКМ, как правило, проводят при температуре выше температуры плавления полимерной матрицы. При этом, в процессе охлаждения полимерной матрицы происходит погружение электропроводящих добавок в объем композиционного материала, что ведет к уменьшению числа контактов между проводящими добавками на поверхности и увеличению электрического поверхностного сопротивления материала.

Известно несколько подходов, имеющих преимущества и ограничения, позволяющих уменьшить поверхностное сопротивление электропроводящих ПКМ, которые можно условно разделить на следующие группы:

1) Увеличение содержания проводящего наполнителя в приповерхностном слое путем увеличения его общего содержания в композите или модификацией полимерной матрицы полярными функциональными группами;

2) Разрушение приповерхностного диэлектрического/изолирующего слоя малой толщины путем приложение к композиту в месте контакта высокого напряжения;

3) Удаление приповерхностного слоя композита путем механической обработки (полировки), а также путем химического травления либо плазменной обработкой, либо путем лазерной абляции.

Увеличение содержания проводящего наполнителя в полимерной матрице является одним из наиболее доступных способов уменьшения поверхностного сопротивления проводящих композитов, в частности для наполнителей с высоким аспектным отношением, к которым относятся волокна, углеродные нанотрубки и графен, ввиду перколяционной зависимости проводимости композита от содержания наполнителя (Mittal, G.; Rhee, K.Y.; Mišković-Stanković, V.; Hui, D. / Reinforcements in Multi-Scale Polymer Composites: Processing, Properties, and Applications. // Composites Part B: Engineering. - 2018. - Vol. 138. - P. 122-139).

Однако с ростом содержания наполнителя в композите наблюдается ухудшение его эксплуатационных свойств: уменьшение эластичности, текучести, прочности (Eletskii, A.V. / Carbon Nanotubes. // Phys.-Usp. - 1997. - Vol. 40. - P. 899-924; Prashantha, K.; Soulestin, J.; Lacrampe, M.F.; Krawczak, P. / Present Status and Key Challenges of Carbon Nanotubes Reinforced Polyolefins: A Review on Nanocomposites Manufacturing and Performance Issues. // Polymers and Polymer Composites. - 2009. - Vol. 17. - P. 205-245), что может быть критичным для получения конечных изделий из ПКМ. Также увеличивается расход наполнителя, стоимость которого может быть существенна в случае углеродных нанотрубок и графена. Для сенсоров с чувствительным элементом на основе проводящего композита такой подход также может быть не применим, т.к. может привести к снижению чувствительности и ресурса. (Kanoun, O.; Bouhamed, A.; Ramalingame, R.; Bautista-Quijano, J.R.; Rajendran, D.; Al-Hamry, A. / Review on Conductive Polymer/CNTs Nanocomposites Based Flexible and Stretchable Strain and Pressure Sensors. // Sensors. - 2021. - Vol. 21. - P. 341; Li, J.; Fang, L.; Sun, B.; Li, X.; Kang, S.H. / Review-Recent Progress in Flexible and Stretchable Piezoresistive Sensors and Their Applications. // J. Electrochem. Soc. - 2020. - Vol. 167. -P. 037561).

Другим способом уменьшения поверхностного сопротивления ПКМ на основе эпоксидной смолы, модифицированной углеродными нанотрубками (УНТ), является обработка электрического контакта током при плотности тока 0,5 А/см2 в течение 30 с, что по данным (Rosca, I.D.; Hoa, S.V. / Method for Reducing Contact Resistivity of Carbon Nanotube-Containing Epoxy Adhesives for Aerospace Applications. // Composites Science and Technology. - 2011. - Vol. 71. - P. 95-100) снижает удельное поверхностное сопротивление до 10 раз за счет разрушения приповерхностного слоя материала большим градиентом электрического поля, возникающего вокруг сильно изогнутых УНТ, и образования проводящих каналов.

Аналогичный эффект образования контактов между нанотрубками за счет тепловыделения под действием электрического тока описан в работе (Moseenkov, S.I.; Kuznetsov, V.L.; Golubtsov, G.V.; Zavorin, A.V.; Serkova, A.N. / Effect of Ultrasonic Treatment on the Properties of Multiwalled Carbon Nanotubes - Polymethylmethacrylate Composites: Effect of Applied Voltage and Pressure on Conductivity of the Composites. // Express Polym. Lett. - 2019. - Vol. 13. - P. 1057-1070) для композитов на основе полиметилметакрилата, модифицированного УНТ. Авторы наблюдали эффект уменьшения сопротивления пленки композита уже при плотности тока 4⋅10-8 А/см2, а величина эффекта снижения сопротивления достигала до 5 порядков в зависимости от содержания УНТ в композите.

Данный подход также предлагалось использовать для получения проводящих проводников на печатных платах путем последовательной обработки высоким напряжением (~1000 В) поверхности полимерного композита, модифицированного МУНТ, которая должна выполнять роль электропроводящей дорожки (EP2151830 A1, H01B 1/24, 10.02.2010; DE102008048459 A1, H05K 3/30, H05K 7/02, 25.03.2010).

Вместе с тем, наиболее привлекательным способом снижения поверхностного сопротивления для электропроводящих композиционных материалов является удаление приповерхностного слоя ПКМ для увеличения доступности проводящей 3D структуры. При плавлении ПКМ в процессе их переработки или формования происходит обволакивание выступающих из объема композита нанотрубок слоем полимера, которое препятствует образованию омических контактов между подводимыми электродами и проводящей 3D структурой в матрице ПКМ, что приводит к увеличению поверхностного сопротивления.

Механическая полировка поверхности изделий из ПКМ является одним из наиболее доступных способов уменьшения поверхностного сопротивления. Авторы (Kim, D.O.; Lee, M.H.; Lee, J.H.; Lee, T.-W.; Kim, K.J.; Lee, Y.K.; Kim, T.; Choi, H.R.; Koo, J.C.; Nam, J.-D. / Transparent Flexible Conductor of Poly(Methyl Methacrylate) Containing Highly-Dispersed Multiwalled Carbon Nanotube. // Organic Electronics. - 2008. - Vol. 9. - P. 1-13) сообщают об уменьшении на 3 порядка измеряемого 4-х контактным способом сопротивления пленки из ПММА, модифицированной 3 вес.% МУНТ, после ее механической полировки порошком алюминия (XL16756, Excel technologies Inc., USA) с размером гранул 0.3 мкм. Разновидностью данного способа уменьшения поверхностного сопротивления композиционных материалов, модифицированных УНТ, может выступать химическое травление поверхности полимера, описанное авторами (Lee, S.-E.; Jee, S.S.; Park, H.; Park, S.-H.; Han, I.; Mizusaki, S. / Large Reduction in Electrical Contact Resistance of Flexible Carbon Nanotube/Silicone Rubber Composites by Trifluoroacetic Acid Treatment. // Composites Science and Technology. - 2017. - Vol. 143. - P. 98-105), позволившее уменьшить поверхностное сопротивление композита 19.4 вес. % ОУНТ в матрице полидиметилсилоксана в 2 раза при травлении его поверхности трифторуксусной кислотой в течение 30 сек.

Недостатками данных методов является использование мелкодисперсных абразивных материалов или агрессивных реагентов, после обработки которыми требуется дополнительная очистка поверхности от возможных загрязнений или остатков реагентов, которые могут вызвать коррозию электродов.

Способом уменьшения поверхностного сопротивления ПКМ, лишенным данных недостатков, является травление их поверхности плазмой. Так в (US5841111 A, H01C 1/14, H01C 17/28, 24.11.1998) описан электрический интерфейс с низким сопротивлением для токоограничивающих полимеров, получаемый с помощью плазменной обработки. Селективная обработка участков поверхности ПКМ по меньшей мере одним из способов: плазменным/коронным травлением и плазменным напылением для создания места для прикрепления электродов, приводит к низкому поверхностному сопротивлению.

Однако травление поверхности ПКМ плазмой в контролируемой атмосфере для уменьшения поверхностного сопротивления требует наличия сложного вакуумного оборудования и накладывает ограничения на размер обрабатываемых изделий.

В отличие от вышеописанных методов уменьшения поверхностного сопротивления ПКМ, лазерная абляция позволяет проводить бесконтактную обработку поверхности ПКМ, не загрязняя ее механическими примесями или реагентами, не требует наличия определенной газовой атмосферы или заданного разряжения над поверхностью образца, как в случае с плазменным травлением. Подходит для любых полимерных диэлектриков, которыми являются полимерные матрицы, т.к. добавляемый к ним проводящий углеродный наполнитель поглощает лазерное излучение в широком диапазоне длин волн (US5169678 A, B23K 26/00, 08.12.1992).

С использованием лазерной обработки ПКМ описан способ формирования электропроводящей микроструктуры на поверхности ПКМ (JP4124298 B2, C08J 7/00, 04.04.2000), где за счет облучения ПКМ, содержащего проводящие мелкие частицы (предпочтительно сажа, графит, мелкие частицы металла, мелкие частицы оксида металла, которые трудно разлагаются под действием лазерного луча), лазерным лучом с длительностью импульса 50 пс или менее формируется проводящая микроструктура, имеющая превосходные характеристики эмиссии электронов на поверхности полимерного материала.

Недостатками данного способа является то, что для формирования проводящей структуры из сажи, графита, мелких частиц металла и т.п., требуется их высокое содержание в ПКМ, а также требуется лазерный источник, генерирующий импульсы излучения длительностью 50 пс или менее.

Описан способ улучшения проводимости контактов на электропроводящих-ПКМ путем их обработки лазерным излучением (WO2002019346 A1, B23K 26/40, H01B 1/24, 03.07.2002). Здесь улучшение линейного или двухточечного поверхностного сопротивления электропроводящего полимерного композиционного материала, наполненного проводящим волокном, происходит за счет испарения тонкого полимерного слоя толщиной от примерно 1 до примерно 250 микрон с поверхности ПКМ и обнажение электропроводящего слоя под действием лазерного излучения.

Недостатками способа являются то, что он применим только для ПКМ, наполненного проводящим волокном.

Известен способ селективной лазерной гравировки поверхности (WO2007142610 A1, B23K 26/40, 13.12.2007), при котором поверхность ПКМ подвергают обработке потоком частиц энергии, предпочтительно лазерным лучом, при которой полимер частично или полностью удаляется с поверхности, а наполнители остаются практически нетронутыми. Такие модификации приводят к существенным изменениям свойств поверхности, прежде всего адгезии и пористости различных покрытий на композите.

Недостатком описанного способа является то, что с использованием этого способа возможно только увеличение проводимости поверхностного слоя.

Известен способ получения биосовместимого наноструктурированного композиционного электропроводящего материала (RU2473368 C1, A61L 31/12, 27.01.2013). Способ включает приготовление ультрадисперсной суспензии из карбоксиметилцеллюлозы и углеродных нанотрубок с механической системой структурирования углеродных нанотрубок, где наноструктурирование проводят воздействием не суспензию лазерным излучением в непрерывном режиме при длинах волн генерации 0,81÷0,97 мкм и интенсивности облучении 0,5÷5 Вт/см2. Изобретение обеспечивает получение композиционного биоматериала с высокой электропроводностью.

Недостатком является то, что для формирования проводящего покрытия требуется предварительное нанесение суспензии с нанотрубками.

Также известен способ получения наноструктурированного композиционного электропроводящего покрытия (RU2606842 C1, A61L 31/12, 10.01.2017), в котором описан способ получения наноструктурированного композиционного электропроводящего покрытия, включающий нанесение ультрадисперсионной суспензии из карбоксиметилцеллюлозы и углеродных нанотрубок на подложку, затем суспензию облучают лазером до полного высыхания в непрерывном режиме длиной волны генерации 0,81-1,06 мкм, интенсивностью облучения 0,1-2 Вт/см2, время облучения 10-100 с, и высохший материал подвергают термообработке путем его отжига в воздухе при температурах 40-150°С в течение 30 мин. Достигается повышение удельной электропроводности покрытия более чем в 50 раз при совместном проведении воздействия лазерного излучения и термической обработки.

Недостатки - для формирования проводящего покрытия требуется предварительное нанесение суспензии с нанотрубками, также предполагается нагрев обрабатываемого изделия, что также может привести к изменению его геометрии.

Наиболее близким к заявляемому техническому решению является способ формирования электропроводящего слоя на основе оксида графена и углеродных нанотрубок (RU2773731 C1, H01B 1/04, 08.06.2022). В заявленном способе для формирования проводящего слоя специально наносят суспензию из оксида графена и нанотрубок, а после обрабатывают одновременно термически и лазерным излучением. Заявляется увеличение термической стойкости, твердости и электропроводности.

Недостатки: необходимость перед обработкой наносить суспензию, требуется нагрев подложки, что может привести к изменению геометрии изделия. Также с использованием этого способа возможно только увеличение проводимости поверхностного слоя.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей изобретения является разработка способа регулирования поверхностного сопротивления изделий из электропроводящих полимерных композиционных материалов, полученных на основе полимерных матриц путем их модификации углеродными нанотрубками, для создания контактов с низким сопротивлением требуемой формы к электропроводящим ПКМ, используемым в качестве гибких электродов, гибких полимерных нагревателей, носимой электроники и для создания контактов с высоким сопротивлением требуемой формы для конструирования чувствительных элементов различных датчиков: тензодатчиков, датчиков пульса и т.п.

Задача решается путем обработки поверхности изделий из полимерных композиционных материалов, модифицированных углеродными нанотрубками, импульсным лазерным излучением с длиной волны в диапазоне 350 - 1070 нм как в воздушной, так и в инертной атмосфере, в результате чего происходит поглощение лазерного излучения углеродными нанотрубками в приповерхностном слое полимерного композиционного материала и их разогрев. В зависимости от плотности энергии лазерного излучения и длительности лазерных импульсов происходят различные процессы в приповерхностном слое полимерных композиционных материалов. При плотности энергии лазерного излучения до 3.4 Дж/см2 и длительности лазерных импульсов не более 10 нс происходит частичное расплавление полимерной матрицы и погружение углеродных нанотрубок в приповерхностный слой изделия из полимерного композиционного материала, что сопровождается увеличением поверхностного сопротивления. При плотности энергии лазерного излучения от 1.1 Дж/см2 и длительности лазерных импульсов более 10 нс происходит термическая деструкция полимерной матрицы, сопровождающейся ее разрушением с образованием газообразных продуктов и выходу углеродных нанотрубок на поверхность изделия в обрабатываемой области, что приводит к уменьшению поверхностного сопротивления в обрабатываемой области на поверхности изделия из полимерного композиционного материала.

Поверхность изделий из электропроводящих ПКМ, модифицированных углеродными нанотрубками, обрабатывают импульсным лазерным излучением регулируемой мощности и длительности импульсов. Мощность и длительность импульсного лазерного излучения, используемого при обработке поверхности ПКМ, определяется характеристиками используемого лазерного источника, применяемой оптической системы и фокусировки луча, скорости обработки поверхности ПКМ (скорости развертки луча лазера), частоты следования импульсов. Обработка может проводиться как в воздушной среде, так и в защитной (инертной) атмосфере для увеличения или уменьшения деструкции полимерной матрицы и углеродных нанотрубок в процессе обработки.

В качестве полимерной матрицы ПКМ могут выступать любые полимерные диэлектрики, ввиду того, что поглощение лазерного излучения и его преобразование в тепловую энергию осуществляется углеродными нанотрубками, содержащимися в ПКМ.

Технический результат - возможность целенаправленного увеличения или уменьшения поверхностного сопротивления изделия из ПКМ, модифицированного УНТ, в зависимости от плотности энергии лазерного излучения и длительности лазерных импульсов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг.1 представлены электронно-микроскопические изображения изменения поверхности ПКМ на основе матрицы полиэтилена, модифицированного 2.5 масс. % углеродных нанотрубок со средним внешним диаметром 9.8 нм (МУНТ-2), полученного путем смешения в расплаве, в зависимости от мощности (Р) и длительности (P) лазерных импульсов при обработке со скоростью 1000 мм/с и частоте следования импульсов 100 кГц. За счет удаления приповерхностного слоя ПКМ увеличивается содержание нанотрубок непосредственно на его поверхности.

На Фиг.2 представлены электронно-микроскопические изображения изменения поверхности ПКМ на основе матрицы полиэтилена, модифицированного 10 масс. % углеродных нанотрубок со средним внешним диаметром 9.8 нм (МУНТ-2), полученного путем смешения в расплаве, в зависимости от мощности (Р) и длительности (P) лазерных импульсов при обработке со скоростью 1000 мм/с и частоте следования импульсов 100 кГц. За счет удаления приповерхностного слоя ПКМ увеличивается содержание нанотрубок непосредственно на его поверхности.

На Фиг. 3 представлено изменение поверхностного электрического сопротивления пленки ПКМ в зависимости от частоты следования импульсов лазера и скорости развертки луча лазера при фиксированной мощности источника 6 Вт и длительности лазерных импульсов 20 нс, измеренное с использованием 4-х контактного способа на постоянном токе. ПКМ на основе матрицы полиэтилена, модифицированного 2.5 масс. % углеродных нанотрубок со средним внешним диаметром 9.8 нм (МУНТ-2).

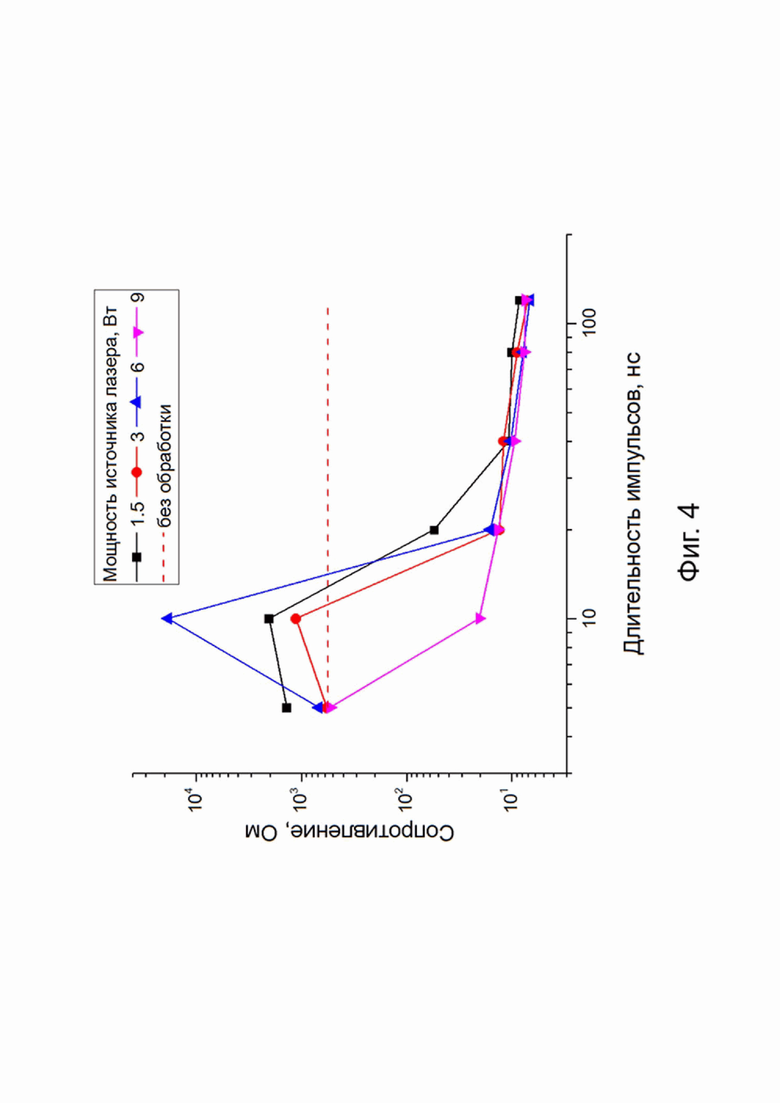

На Фиг. 4 представлено изменение поверхностного электрического сопротивления пленки ПКМ в зависимости от мощности лазерного источника и длительности лазерных импульсов при фиксированной скорости развертки луча лазера 1000 мм/с и частоте следования импульсов 100 кГц, измеренное с использованием 4-х контактного способа на постоянном токе. ПКМ на основе матрицы полиэтилена, модифицированного 6 масс. % углеродных нанотрубок со средним внешним диаметром 9.8 нм (МУНТ-2).

На Фиг. 5 представлено изменение измеряемой с использованием 2-х контактного конденсаторного способа объемной проводимости пленки ПКМ на переменном токе в диапазоне частот 25 Гц - 1 МГц в зависимости от условий проведения лазерной обработки поверхности. ПКМ на основе полимерной матрицы полиэтилена, модифицированного 4 масс. % углеродных нанотрубок со средним внешним диаметром 18 нм (МУНТ-3). Скорость развертки луча лазера и частота следования импульсов составляли 1000 мм/с 100 кГц соответственно для всех обработок. Мощности источника лазера и длительность импульсов, использованные при обработке указаны на фигуре.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В предлагаемом способе для демонстрации возможности регулирования поверхностного сопротивления изделий из ПКМ, модифицированных УНТ, изменение поверхностного сопротивления путем лазерной обработки поверхности ПКМ проводят для композитов на основе полимерных матриц полиэтилена, полипропилена и полиметилметакрилата, модифицированных многослойными углеродными нанотрубками, со средним внешним диаметром 9.8 нм и 18 нм (МУНТ-2 и МУНТ-3, производитель ИК СО РАН), и однослойными углеродными нанотрубками со средним внешним диаметром 1.6 нм (TUBALL, производитель OCSiAL). ПКМ получают путем смешения в расплаве порошков УНТ или концентратов УНТ и полимерной матрицы, а также путем соосадительной коагуляции из суспензии УНТ в растворе полимерной матрицы.

Полученные образцы анализируют методом растровой электронной микроскопии, путем измерения поверхностного сопротивления пленки ПКМ 4-х контактным способом на постоянном токе в области линейной зависимости тока от приложенного напряжения и путем измерения объемной проводимости пленки ПКМ конденсаторным способом на переменном токе в диапазоне частот 25 Гц - 1 МГц.

Пример 1.

Образец пленки ПКМ получают путем механического смешения в расплаве 96 масс. % полиэтилена марки LH3750m (производитель Daelim) и 4 масс. % многослойных УНТ марки МУНТ-3 (производитель ИК СО РАН) с использованием экструдера-смесителя Dynisco LME при температуре 140°С. Пленку ПКМ получают путем горячего прессования при температуре 140°С. Поверхностное сопротивление исходной пленки ПКМ измеряют с использованием 4-х контактного способа, где электроды диаметром 0.3 мм располагаются по углам квадрата со стороной 7 мм. Поверхностное сопротивление пленки ПКМ измеряют при напряжении 3 В, в области линейной зависимости тока от приложенного напряжения. Измерения проводят в 5 точках и рассчитывали среднее значение. Удельную проводимость пленки ПКМ измеряют 2-х электродным конденсаторным способом на частоте 101 Гц с использованием позолоченных электродов из нержавеющей стали диаметром 40.0 мм. Поверхностное сопротивление, определенное для необработанной пленки, составляет 7.5⋅106 Ом, измеряемая удельная проводимость на частоте 101 Гц - 9.5⋅10-10 См/м. Лазерную обработку поверхности пленки ПКМ проводят с использованием источника лазерного излучения мощностью 30 Вт (λ=1064 нм) и линзой с фокусным расстоянием 100 мм в воздушной атмосфере. Диаметр обрабатываемой окружности на поверхности пленки ПКМ устанавливают 40.2 мм. Режим обработки: скорость развертки луча лазера 1000 мм/с, частота следования импульсов 100 кГц, мощность источника лазерного излучения 6 Вт, плотность энергии лазерного излучения 4.5 Дж/см2, длительность лазерных импульсов 20 нс, обработка с двух сторон с выдержкой между обработками 1 мин. Поверхностное сопротивление пленки ПКМ в обработанной области, измеряемое 4-х контактным способом на постоянном токе, составляет 8.5⋅102 Ом. После лазерной обработки измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ 1.9⋅10-8 См/м.

Пример 2.

Аналогичен примеру 1, отличается тем, что мощность источника составляет 3 Вт, плотность энергии лазерного излучения 0.57 Дж/см2, длительность импульсов 5 нс. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 7.5⋅106 и 1.1⋅107 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 9.5⋅10-10 и 3.5⋅10-11 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 3.

Аналогичен примеру 1, отличается тем, что ПКМ содержит 6 масс. % многослойных УНТ марки МУНТ-3. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 4.3⋅105 и 2.7⋅102 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 8.3⋅10-7 и 3.9⋅10-6 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 4.

Аналогичен примеру 3, отличается тем, что мощность источника составляет 3 Вт, плотность энергии лазерного излучения 0.57 Дж/см2, длительность импульсов 5 нс. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 4.3⋅105 и 3.1⋅105 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 8.3⋅10-7 и 2.1·10-6 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 5.

Аналогичен примеру 1, отличается тем, что ПКМ содержит 2.5 масс. % многослойных УНТ марки МУНТ-2. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 8.3⋅104 и 8.4⋅102 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 5.4⋅10-8 и 1.3⋅10-7 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 6.

Аналогичен примеру 5, отличается тем, что мощность источника составляет 3 Вт, плотность энергии лазерного излучения 1.1 Дж/см2, длительность импульсов 10 нс. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 8.3⋅104 и 1.0⋅105 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 5.4⋅10-8 и 4.3⋅10-8 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 7.

Аналогичен примеру 1, отличается тем, что ПКМ содержит 6 масс. % многослойных УНТ марки МУНТ-2. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 7.7⋅103 и 5.8⋅102 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 1.2⋅10-5 и 1.5⋅10-4 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 8.

Аналогичен примеру 7, отличается тем, что мощность источника составляет 3 Вт, плотность энергии лазерного излучения 1.1 Дж/см2, длительность импульсов 10 нс. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 7.7⋅103 и 2.0⋅104 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 1.2⋅10-5 и 1.3⋅10-6 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 9.

Аналогичен примеру 1, отличается тем, что ПКМ содержит 10 масс. % многослойных УНТ марки МУНТ-2, мощность источника составляет 1.5 Вт, плотность энергии лазерного излучения 1.1 Дж/см2, длительность импульсов 20 нс. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 3.5⋅102 и 1.1⋅102 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 8.7⋅10-5 и 1.3⋅10-4 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 10.

Аналогичен примеру 9, отличается тем, что плотность энергии лазерного излучения составляет 0.57 Дж/см2, длительность импульсов 10 нс. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 3.5⋅102 и 9.1⋅102 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 8.7⋅10-5 и 4.5⋅10-5 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 11.

Аналогичен примеру 9, отличается тем, что обработка ПКМ проводилась в атмосфере аргона. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 3.5⋅102 и 2.3⋅102 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 8.7⋅10-5 и 1.1⋅10-4 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 12.

Аналогичен примеру 1, отличается тем, что ПКМ получают путем соосадительной коагуляции. Для этого к 0.052 г МУНТ-2 добавляют 39.5 мл раствора полиметилметакрилата в N,N-диметилформамиде и добавляют 60.5 мл чистого N,N-диметилформамида. Полученную суспензию обрабатывают ультразвуком (22 кГц, 400 Вт) в течение 30 мин и сразу же выливают в дистиллированную воду (1.5 л). Содержание УНТ в полученном ПКМ составляет 1.3 масс. %. Полученный осадок фильтруют на воронке Бюхнера и промывают большим количеством воды (2 л), после чего сушат на воздухе 3 суток при 80°С. Получение пленки ПКМ проводят путем горячего прессования при температуре 180°С. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 1.1⋅104 и 25 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 3.4·10-3 и 6.6·10-3 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 13.

Аналогичен примеру 12, отличается тем, что мощность источника составляет 3 Вт, плотность энергии лазерного излучения 0.57 Дж/см2, длительность импульсов 5 нс. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 1.1⋅104 и 3.2⋅106 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 3.4⋅10-3 и 2.6⋅10-3 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 14.

Аналогичен примеру 12, отличается тем, что содержание УНТ в полученном ПКМ 1.8 масс. %. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 8.2⋅102 и 26 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 6.0⋅10-3 и 6.6⋅10-3 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 15.

Аналогичен примеру 14, отличается тем, что мощность источника составляет 3 Вт, плотность энергии лазерного излучения 0.57 Дж/см2, длительность импульсов 5 нс. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 8.2⋅102 и 4.3⋅103 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 6.0⋅10-3 и 4.2⋅10-3 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 16.

Аналогичен примеру 12, отличается тем, что для получения ПКМ используют однослойные УНТ марки TUBALL (производитель OCSiAl). Навеска TUBALL составляет 0.016 г, а содержание УНТ в ПКМ - 0.41 масс. %. Мощность источника при обработке составляет 6 Вт, плотность энергии лазерного излучения 9.1 Дж/см2, длительность импульсов 40 нс. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 4.3⋅108 и 1.3⋅104 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 3.4⋅10-6 и 4.4⋅10-5 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 17.

Аналогичен примеру 16, отличается тем, что мощность источника составляет 1.5 Вт, плотность энергии лазерного излучения 0.57 Дж/см2, длительность импульсов 10 нс. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 4.3⋅108 и 6.8⋅108 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 3.4⋅10-6 и 9.5⋅10-7 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 18.

Аналогичен примеру 1, отличается тем, что ПКМ получают путем механического смешения в расплаве 96 масс. % полипропилена (H030GP, производитель Полиом) и 4 масс. % концентрата Matrix 815, содержащего 10 масс. % однослойных УНТ марки TUBALL в полиэтиленовом воске (производитель OCSiAl) с использованием экструдера-смесителя Dynisco LME при температуре 170°С. Содержание УНТ TUBALL в ПКМ 0.4 масс. %. Пленку ПКМ получают путем горячего прессования при температуре 180°С. Мощность источника при обработке составляет 6 Вт, плотность энергии лазерного излучения 18 Дж/см2, длительность импульсов 80 нс. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 2.1⋅106 и 8.9⋅105 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 1.8⋅10-7 и 1.2⋅10-5 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 19.

Аналогичен примеру 18, отличается тем, что мощность лазерного источника составляет 3 Вт, плотность энергии лазерного излучения 0.57 Дж/см2, длительность импульсов 5 нс. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 2.1⋅106 и 3.2⋅106 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 1.8⋅10-7 и 1.1⋅10-7 См/м для исходной и обработанной пленки ПКМ соответственно.

Пример 20.

Аналогичен примеру 18, отличается тем, что содержание УНТ TUBALL в ПКМ 0.3 масс. %. Мощность лазерного источника составляет 9 Вт, плотность энергии лазерного излучения 3.4 Дж/см2, длительность импульсов 10 нс. Поверхностное сопротивление пленки ПКМ, измеряемое 4-х контактным способом на постоянном токе, составляет 2.1⋅108 и 2.8⋅108 Ом для исходной и обработанной пленки ПКМ соответственно. Измеряемая с использованием конденсаторного способа объемная проводимость пленки ПКМ - 4.3⋅10-8 и 3.7⋅10-8 См/м для исходной и обработанной пленки ПКМ соответственно.

Результаты примеров и условия осуществления способа приведены в таблице.

Таким образом, обработка поверхности изделий из электропроводящих ПКМ, модифицированных УНТ, импульсным лазерным излучением с плотностью энергии до 3.4 Дж/см2 и длительности лазерных импульсов не более 10 нс приводит к увеличению их поверхностного сопротивления. Также, обработка поверхности изделий из электропроводящих ПКМ, модифицированных УНТ, импульсным лазерным излучением с плотностью энергии от 1.1 Дж/см2 и длительности лазерных импульсов более 10 нс приводит к уменьшению их поверхностного сопротивления.

масс. %

Вт

нс

Дж/см2

Ом

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО СЛОЯ НА ОСНОВЕ ОКСИДА ГРАФЕНА И УГЛЕРОДНЫХ НАНОТРУБОК | 2021 |

|

RU2773731C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ | 2015 |

|

RU2606842C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА | 2011 |

|

RU2473368C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА | 2015 |

|

RU2586149C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭМИТИРУЮЩЕЙ ПОВЕРХНОСТИ АВТОЭМИССИОННЫХ КАТОДОВ | 2022 |

|

RU2800233C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОЛИУРЕТАНОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ | 2020 |

|

RU2756754C1 |

| Гибридный материал на основе поли-3-амино-7-метиламино-2-метилфеназина и одностенных углеродных нанотрубок и способ его получения | 2016 |

|

RU2635606C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОГО НАНОМАТЕРИАЛА | 2016 |

|

RU2633088C1 |

| Способ модификации многослойных углеродных нанотрубок | 2019 |

|

RU2729244C1 |

| ИСКУССТВЕННАЯ МЫШЦА ДЛЯ СЕРДЕЧНОЙ ТКАНИ | 2017 |

|

RU2675062C1 |

Изобретение относится к области электротехники, в частности к способам обработки различных изделий из электропроводящих полимерных композиционных материалов (ПКМ), модифицированных добавками углеродных нанотрубок (УНТ), и может быть использовано для изготовления чувствительных элементов в сенсорах, различных датчиков, электродов и гибких полимерных нагревателей. Регулирование поверхностного сопротивления изделия путем его увеличения или уменьшения является техническим результатом, который достигается обработкой поверхности изделия из ПКМ с УНТ импульсным лазерным излучением с длиной волны в диапазоне 350-1070 нм в воздушной или в инертной атмосфере при плотности энергии лазерного излучения до 3.4 Дж/см2 и длительности лазерных импульсов не более 10 нс, что приводит к частичному расплавлению полимерной матрицы и погружению УНТ в приповерхностный слой ПКМ, сопровождающемуся увеличением поверхностного сопротивления, или обработкой поверхности при плотности энергии лазерного излучения от 1.1 Дж/см2 и длительности лазерных импульсов более 10 нс, что приводит к термической деструкции полимерной матрицы из ПКМ с УНТ, сопровождающейся ее разрушением и выходом углеродных нанотрубок на поверхность изделия, что приводит к уменьшению поверхностного сопротивления изделия. 5 ил., 1 табл., 20 пр.

Способ регулирования поверхностного сопротивления изделий из электропроводящих полимерных композиционных материалов, модифицированных углеродными нанотрубками, характеризующийся тем, что поверхность изделия из полимерного композиционного материала, модифицированного углеродными нанотрубками, обрабатывают импульсным лазерным излучением с длиной волны в диапазоне 350-1070 нм, как в воздушной, так и в инертной атмосфере, в результате чего происходит поглощение лазерного излучения углеродными нанотрубками в приповерхностном слое полимерного композиционного материала и их разогрев, который, при плотности энергии лазерного излучения до 3.4 Дж/см2 и длительности лазерных импульсов не более 10 нс, приводит к частичному расплавлению полимерной матрицы и погружению углеродных нанотрубок в приповерхностный слой полимерного композиционного материала, сопровождающемуся увеличением поверхностного сопротивления изделия из полимерного композиционного материала, а при плотности энергии лазерного излучения от 1.1 Дж/см2 и длительности лазерных импульсов более 10 нс - к термической деструкции полимерной матрицы, сопровождающейся ее разрушением с образованием газообразных продуктов и выходом углеродных нанотрубок на поверхность изделия в обрабатываемой области, что приводит к уменьшению поверхностного сопротивления изделия из полимерного композиционного материала.

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО СЛОЯ НА ОСНОВЕ ОКСИДА ГРАФЕНА И УГЛЕРОДНЫХ НАНОТРУБОК | 2021 |

|

RU2773731C1 |

| US 11721455 B1, 08.08.2023 | |||

| US 20130140499 A1, 06.06.2013 | |||

| US 20120153235 A1, 21.06.2012 | |||

| CA 3040722 A1, 01.11.2019 | |||

| US 9631989 B1, 25.04.2017 | |||

| JP 2011049209 A, 10.03.2011. | |||

Авторы

Даты

2023-12-27—Публикация

2023-09-06—Подача