Изобретение относится к области неразрушаюших методов диагностики материалов и конструкций и может быть использовано для определения величины механических напряжений и пластических деформаций в деталях машин и элементах конструкций при строительстве, монтаже и эксплуатации объектов в различных отраслях промышленности и транспорта (тепловая и атомная энергетика, машиностроение, химическая промышленность и др.), а также при экспертизе промышленной безопасности, расследовании и предотвращении причин аварий и чрезвычайных ситуаций.

Известны способы определения величины пластических деформаций, оценки степени поврежденности, близости материала к разрушению, величины механических напряжений, основанные на измерении различных характеристик ультразвуковых колебаний, вызываемых в металлах специальными внешними возбудителями. Измеренные параметры подставляются в патентованные формулы для вычисления величины механических напряжений, критериев степени поврежденности, степени разрушения, остаточного ресурса, оценки величины пластической деформации.

В способе по а.с. SU 1805289, G01B 15/06, G01N 29/00, опубл. 30.03.1993, БИ №12, предлагается измерять время распространения акустической сдвиговой волны в металле до и после пластической деформации, при этом пластические деформации и механические напряжения находятся при решении системы из трех нелинейных уравнений, в которых нелинейная зависимость временных задержек от напряжений и деформаций не учитывается и используется набор из трех эмпирических коэффициентов влияния, способ определения которых не указан. В реальности нелинейности оказывают существенное влияние, и вся система уравнений теряет смысл.

В способе по а.с. SU 1802301, G01L 1/00, опубл. 15.03.1993, БИ №10, предлагается оценивать деформацию по изменению расстояния между концентрическими кольцевыми рисками. Недостатком является то, что этот способ не может быть использован в реальных конструкциях, так как незащищенные поверхности подвергаются коррозионному разрушению, а закрашивание не позволит измерить расстояние между рисками с достаточной степенью точности.

В способе по а.с. SU 892203, G01B 7/24, опубл. 23.12.1981, БИ №47, предлагается измерять магнитные характеристики металла и по их изменению судить о пластических деформациях, но в самом описании способа указано, что коэффициенты в патентованных формулах меняются в несколько раз в зависимости от способа термообработки образца.

В способе пат. RU 2107288, G01N 29/00, опубл. 20.03.1998, предлагается вычислять деформации и напряжения в болтах и шпильках, измеряя временные задержки между импульсами до и после затяжки резьбового соединения. В патентованных формулах учитывается только геометрическое изменение размеров образцов, хотя известно, что усилия меняют и саму скорость звука, что существенно повлияет на результаты расчета по патентованным формулам, особенно при наличии пластических деформаций.

В способе пат. RU 2107907, G01N 29/00, опубл. 27.03.1998, измеряются амплитуды гармоник (первая, вторая и третья), содержащиеся в отраженной ультразвуковой волне, и по соотношению амплитуд второй и третьей гармоники с амплитудой первой гармоники, с помощью формул с эмпирическими коэффициентами определяют величину напряжений в соединительных болтах. Критерием прочности является близость этих напряжений к критическим. Коэффициенты определяются на основании предварительного исследования партии болтов.

Главным недостатками перечисленных способов являются:

- Значительная погрешность используемых формул, которая не позволяет их использовать при средних и больших пластических деформациях.

- Необходимость использования в большинстве способов эмпирических значений коэффициентов в патентованных формулах для вычисления деформаций, напряжений и критериев поврежденности. Для определения этих коэффициентов необходим целый ряд образцов свидетелей с известной величиной пластической деформации, поврежденности или известным остаточным ресурсом, что осуществимо только в случае тестирования крупносерийной продукции и, как правило, приводит к большим ошибкам в диапазоне средних и больших пластических деформаций (деформации от 3 до 30%).

Наиболее близким к предлагаемому изобретению является «Способ оценки поврежденности материала конструкций», патент RU №2507514, G01N 29/04, авторы Хлыбов Александр Анатольевич, Углов Александр Леонидович, приоритет 24.07.2012, опубл. 20.02.2014.

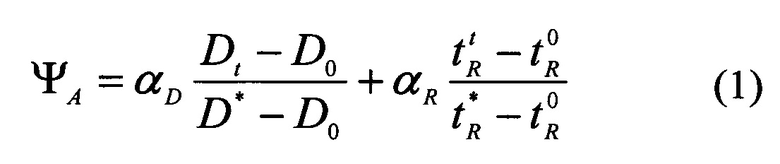

Способ заключается в том, что определяют времена задержки импульса ультразвуковых волн (продольной и двух взаимно перпендикулярных сдвиговых) на поверхности нового элемента, в зоне разрушения такого же, но уже разрушенного элемента, и в контролируемой зоне аналогичного первым двум по форме, размерам и характеру нагружения внешними силами эксплуатируемого элемента. Затем определяют критерий степени разрушения по формуле

,

,

где ΨA - поврежденность металла в относительных единицах, (ΨА=0 - металл без повреждений; ΨA=1 - в зоне разрушения конструкции),

tR - задержка импульса продольной волны, в которой:

индекс t соответствует эксплуатируемому элементу,

индекс 0 - новому элементу,

индекс * - разрушенному элементу в зоне разрушения,

индекс R - импульсу продольной волны,

αD, αR - коэффициенты, определяемые экспериментально, путем исследования ряда аналогичных элементов с различной степенью разрушения или исследования одного элемента с увеличивающейся нагрузкой вплоть до его разрушения,

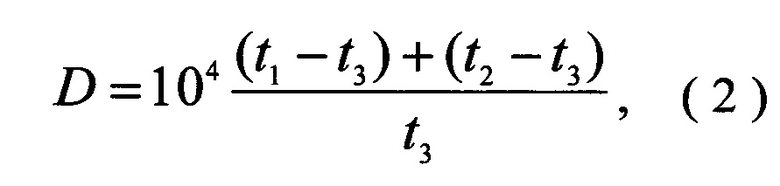

коэффициент D принимает следующие значения:

ге t1 - задержка сдвиговой волны, вектор поляризации направлен вдоль прикладываемой нагрузки,

t2 - задержка сдвиговой волны (перпендикулярная поляризация),

t3 - задержка продольной волны.

Решение о результатах диагностики принимается на основании критерия ΨА: вероятность разрушения максимальна, если ΨA=0.7-0.9 (по тексту патента).

Этот способ содержит два основных недостатка:

1. Необходимость наряду с исследуемым образцом металла или металлической конструкции иметь еще, как минимум, три такие же по форме и размерам детали: исходный ненагруженный образец, разрушенный образец и нагруженный образец, не содержащий критического количества повреждений (для оценки αD, αR).

Согласно данным [Hirao M., Pao Y.Н. Dependence of acoustoelastic birefringence on plastic strains in a beam // The Journal of the Acoustical Society of America. 1985. V. 77. No. 5. P. 1659-1664] эти образцы должны быть вырезаны из одного листа проката в одном направлении относительно движения валков, иметь одинаковые внутренние дефекты, что снижает практическую значимость способа для проведения технической диагностики.

2. В способе используются вышеперечисленные временные задержки отраженного акустического сигнала, которые несут информацию как о напряжениях и пластической деформации, так и о накоплении повреждений. Причем пластическая деформация и повреждения отдельно дают сопоставимый, а иногда и значительно больший, чем механические напряжения, вклад в измеряемые временные интервалы и все производные от них результаты акустических измерений. В рассматриваемом способе, разделение информации проводится только на основании эмпирического опыта по обследованию аналогичных образцов - свидетелей в предположении монотонной зависимости задержек от степени пластической деформации или степени разрушения.

В работе (Беляев А.К., Лобачев A.M., Модестов B.C., Пивков А.В., Полянский В.А., Семенов А.С., Третьяков Д.А., Штукин Л.В. Оценка пластических деформаций с использованием акустической анизотропии // Механика Твердого Тела №5,⋅ 2016, с. 124-131) путем экспериментальных исследований установлено, что даже при равномерном одноосном нагружении в области средних и больших (от 3% до 30%) пластических деформаций наблюдается сильная немонотонность зависимости величины временных задержек и всех производных от нее параметров акустических сигналов. В этой связи, любые заранее определенные линейные коэффициенты не позволяют вычислить объективную величину пластической деформации и оценить повреждения, за исключением некоторых специальных случаев, когда рассматриваются и сравниваются крупные партии серийно произведенных деталей из одного и того же материала.

Задачей, решаемой изобретением, является создание способа определения вклада пластической деформации в величину акустической анизотропии при измерении в деталях машин и элементов конструкций, который обеспечивает возможность проводить измерения непосредственно в процессе эксплуатации без механической разгрузки деталей или конструкций и без использования многочисленных образцов - свидетелей, при этом исключается использование эмпирических коэффициентов. Таким образом, существенно повышается точность, независимость и достоверность оценки поврежденности. Появляется возможность без предварительных дорогостоящих экспериментов с образцами-свидетелями провести практическую оценку на действующей нагруженной конструкции.

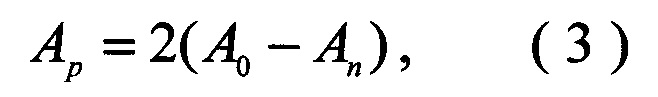

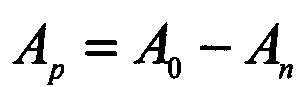

Поставленная задача достигается тем, что в способе, включающем ультразвуковое измерение акустической анизотропии, величину вклада пластической деформации в величину акустической анизотропии определяют путем сравнения значений акустической анизотропии, измеренной в контрольной точке до и после шлифования поверхности элемента конструкции на глубину не менее половины характерного размера зерна металла

где Ap - величина акустической анизотропии, обусловленная пластической деформацией материала,

A0 - величина акустической анизотропии, измеренная до шлифования поверхности,

An - величина акустической анизотропии, измеренная после шлифования поверхности.

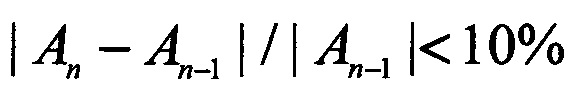

Кроме того, возможно циклическое уточнение результатов измерения. В этом случае циклы шлифования и последующего измерения акустической анизотропии на шлифованной поверхности в контрольной точке продолжают до цикла, в котором соблюдается соотношение

,

,

где n - порядковый номер цикла шлифования, An-1 - величина акустической анизотропии, измеренная непосредственно до последнего цикла шлифования поверхности.

при этом общая глубина шлифования не должна превышать 5-7 характерных размеров зерна металла.

При обеспечении доступа к противоположной контрольной точке поверхности испытуемых деталей машин или элементов конструкций возможно выполнение двустороннего шлифования в контрольной точке, при этом величину вклада пластической деформации в величину акустической анизотропии определяют из выражения

.

.

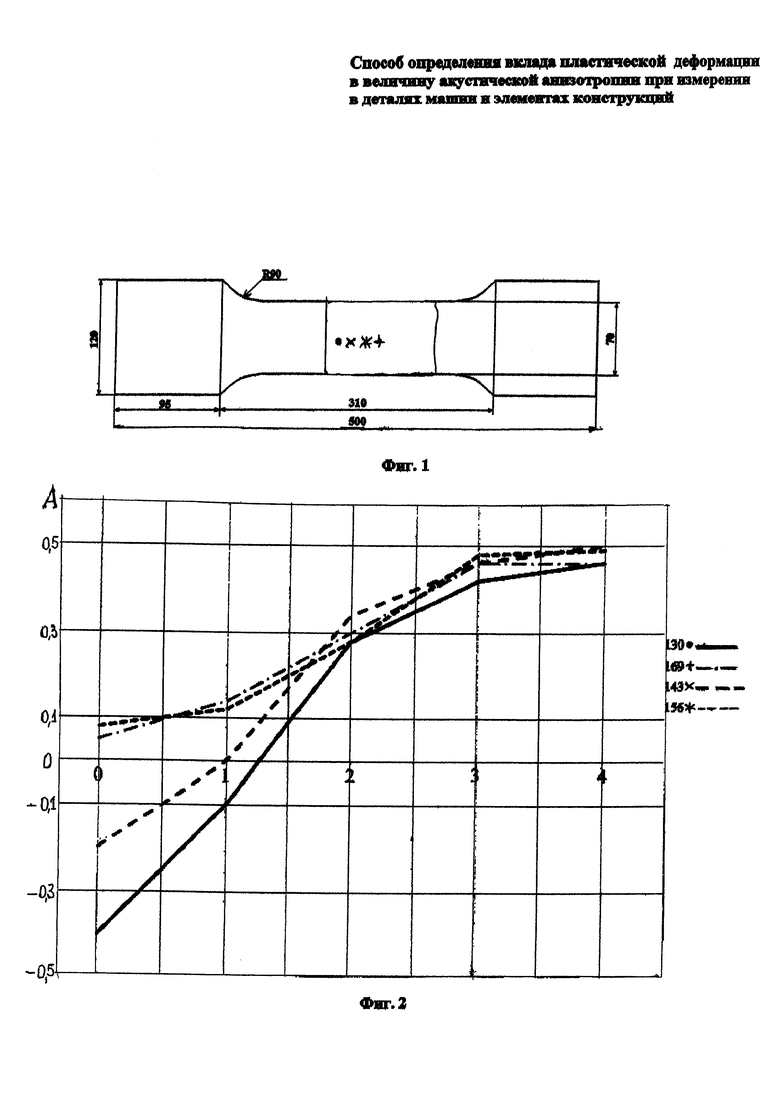

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен испытуемый образец с контрольными точками, на фиг. 2 изображены графики изменения акустической анизотропии в контрольных точках в зависимости от цикла шлифования.

Предлагаемый способ заключается в следующем.

Для определения величины акустической анизотропии используют формулу:

где t1 и t2 - время распространения поперечных сдвиговых волн, поляризованных во взаимно перпендикулярных направлениях.

Эта величина согласно известной формуле из [Hirao М., Pao Y. Н. Dependence of acoustoelastic birefringence on plastic strains in a beam // The Journal of the Acoustical Society of America. 1985. V. 77. No. 5. P. 1659-1664] может быть представлена в виде суммы трех слагаемых

где AT - начальная анизотропия, определяемая свойствами исходного ненагруженного материала (текстурированием),

Ay - анизотропия, связанная с упругой деформацией,

AP - анизотропия, связанная с пластической деформацией и повреждениями.

Величину AT+Ay можно считать постоянной в процессе проведения измерений.

Действительно, начальная анизотропия AT и анизотропия, вызванная механическими напряжениями Ay (возможно они имеют различные значения в различных точках измерения), зависят от начального состояния металла и от внешней механической нагрузки и без изменения нагрузки не меняются.

Переходим к определению величины AP:

1. Проводят стандартное определение величины акустической анизотропии A1 для исследуемого участка металла в контрольной точке поверхности элемента конструкции, для чего измеряют t1 и t2 - время задержки отраженного импульса поперечных волн, поляризованных во взаимно перпендикулярных направлениях (или время распространения прямого и отраженного импульса поперечных волн в материале), и затем по ним вычисляют А0 по формуле (4).

2. Производят шлифование поверхности в этой контрольной точке на глубину d не менее половины от характерного размера зерна металла. Как правило, это величина порядка 50 мкм.

3. После шлифования аналогично первому этапу повторно определяют величину акустической анизотропии A1. Шлифование возможно как вручную, так и с помощью механизмов, единственным необходимым условием является отсутствие нагрева шлифуемой поверхности более чем на 100°С. В случае если доступны обе стороны элемента конструкции (стороны с которой индуцируется и от которой отражается акустический сигнал), шлифование можно проводить симметрично с двух сторон.

4. Производят сравнение значений акустической, анизотропии A0 и A1, полученных на этапах 1 и 3.

Если изменение отличается менее чем на 10%, т.е. |A1-A0|/|A0|<10%, то измерения можно прекратить. В этом случае измеренное на последнем шаге значение A1 можно считать очищенным от слагаемого Ap либо полностью в случае двухстороннего шлифования (в случае если для шлифования доступна сторона детали, противоположная контрольной точке), либо наполовину, в случае одностороннего. Таким образом, мы определяем вклад пластической деформации в величину акустической анизотропии при одностороннем шлифовании

При двустороннем шлифовании

Если изменение величины акустической анизотропии после шлифования превышает 10% (|A1-A0|/|A0|>10%), то цикл шлифования и измерений после шлифования в контрольной точке необходимо повторить.

5. Циклы шлифования и измерений повторяют до тех пор, пока относительная разница значений акустической анизотропии в двух соседних циклах не составит значение, не превышающее 10%. То есть, измерения прекращают на цикле с порядковым номером n, в котором величина |An-An-1|/|An-1|<10%, где n - номер цикла.

В этом случае вклад пластической деформации в величину акустической анизотропии при одностороннем шлифовании

При двустороннем шлифовании

6. Опыт применения измерительной процедуры к полностью разрушенным образцам показывает, что максимальная необходимая для измерений глубина шлифования не превышает 500-700 мкм (не более 10-14 итераций) и монотонно уменьшается с уменьшением величины пластической деформации до примерно половины от размера зерна (около 50 мкм). Поэтому в случае больших пластических деформаций (более 10%) возможно сократить число измерений за счет большей глубины шлифования на каждом цикле или за счет аппроксимации экспериментальной зависимости анизотропии от глубины шлифования с последующей экстраполяцией на глубину 500-700 мкм.

Подтверждение работоспособности способа:

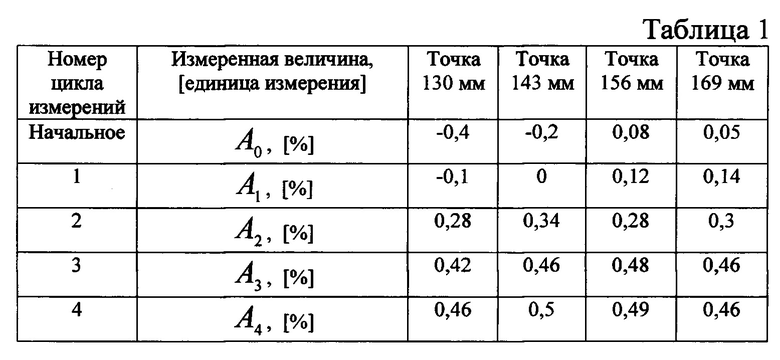

Предлагаемый способ был реализован на образце, изготовленном для испытаний на прочность из плиты сплава АМЦ толщиной 20 мм. Образец имел стандартную гантелевидную форму, фиг. 1.

Волнистой линией показана линия разрыва образца при растяжении. Значками показаны точки, в которых производились циклические измерения.

Для выполнения измерений акустической анизотропии и скорости продольной волны использовался прибор ИН5101А. Начальная анизотропия AT была измерена до механического нагружения образца и составила величину AT=(0,5±0,05)%.

Были проведены испытания на прочность. Образец растягивали в разрывной машине INSTRON 50 вплоть до полного разрушения.

Шлифовали зону измерений на разрушенном образце вручную, в четыре этапа, на каждом из которых осуществлялось измерение акустической анизотропии. На каждом из этапов снималось в среднем по 125 микрон поверхностного слоя с двух сторон образца. В качестве исследуемой области, были произвольно выбраны точки на осевой линии образца, на расстоянии 13 мм друг от друга (эти точки показаны на фиг. 1). Величина пластической деформации материала образца во всех точках, в которых проводились измерения, была различной. Результаты измерений сведены в таблицу 1.

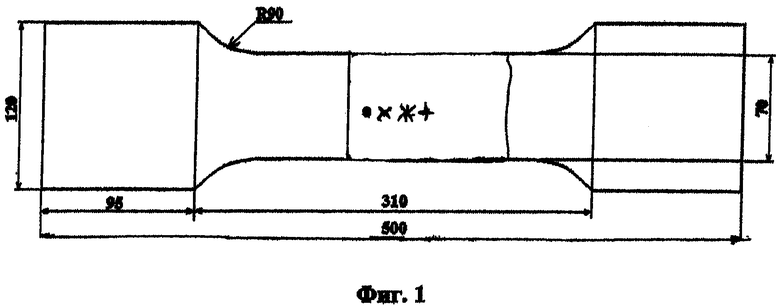

На основании таблицы 1 построены графики изменения акустической анизотропии An в зависимости от номера цикла шлифования n для различных точек на осевой линии образца (фиг. 2). На оси абсцисс отложен номер цикла шлифования n. На оси ординат отложены величины An в процентах. Каждая линия соответствует определенной точке измерений. Расстояние от точки измерений до границы рабочей части образца указано в подписях к графику для каждой кривой в мм.

Из графика видно, что при каждом следующем этапе шлифования акустическая анизотропия во всех исследуемых точках стремится от своего первоначального значения, полученного непосредственно после деформации и разрушения образца - A0, к уровню, который был измерен на исходном образце до проведения испытаний на разрыв (AT=(0,5±0,05)), и при 500 микронах, сошлифованных с каждой поверхности (шлифовка производилась с двух сторон образца), акустическая анизотропия полностью выходит на свой первоначальный уровень. Величину анизотропии, связанную с пластическими деформациями, оценивают по формуле (9). Результаты расчета приведены в таблице 2.

Таким образом, вклад пластической деформации в акустическую анизотропию был определен непосредственно без использования эмпирических коэффициентов в основных формулах без образцов свидетелей и пробной нагрузки - разгрузки испытуемого образца. Полученная в результате циклического процесса предельная величина An (на графике изображена справа n=4) может быть использована в процедуре определения механических напряжений по соответствующему ГОСТу.

Полученная величина AP является самостоятельным диагностическим параметром и характеризует величину пластической деформации, в случае, если она многократно превышает An, может быть сделан вывод о наличии очень больших пластических деформаций в исследуемом металле.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля поврежденности материалов при различных видах механического разрушения | 2023 |

|

RU2803019C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| Способ определения подверженности металлопроката изгибу и устройство для его осуществления | 2021 |

|

RU2780147C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПОВРЕЖДЕННОСТИ МЕТАЛЛОВ | 2017 |

|

RU2671421C1 |

| ТРУБА, СПОСОБ И УСТРОЙСТВО ДЛЯ УСОВЕРШЕНСТВОВАНИЙ ТРУБОПРОВОДОВ И Т.П. КОНСТРУКЦИЙ | 2002 |

|

RU2293249C9 |

| СПОСОБ ОЦЕНКИ ПОВРЕЖДЕННОСТИ МАТЕРИАЛА КОНСТРУКЦИЙ | 2012 |

|

RU2507514C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В СТАЛЬНЫХ КОНСТРУКЦИЯХ | 2009 |

|

RU2389988C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ДЕФЕКТОВ ПРИ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ МАТЕРИАЛОВ В ПРОЦЕССЕ СИЛОВОГО ВОЗДЕЙСТВИЯ | 2004 |

|

RU2298785C2 |

| СПОСОБ ШЛИФОВАНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДЫХ И ХРУПКИХ МАТЕРИАЛОВ | 2009 |

|

RU2418669C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ДЛИТЕЛЬНО РАБОТАЮЩЕГО МЕТАЛЛА ЭКСПЛУАТИРУЕМЫХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2013 |

|

RU2532141C1 |

Использование: для определения вклада пластической деформации в величину акустической анизотропии при измерении в деталях машин и элементах конструкций. Сущность изобретения заключается в том, что выполняют ультразвуковое измерение акустической анизотропии, позволяющее определить величину вклада пластической деформации в величину акустической анизотропии путем сравнения значений акустической анизотропии, измеренной в контрольной точке детали или элемента до и после шлифования его поверхности на глубину не менее половины характерного размера зерна металла, при этом, циклы шлифования и последующего измерения акустической анизотропии на шлифованной поверхности в контрольной точке продолжают до тех пор, пока относительная разница значений акустической анизотропии в двух соседних циклах не составит значение, не превышающее 10%. Технический результат: обеспечение возможности оценить степень поврежденности конструкций в процессе эксплуатации без механической разгрузки конструкций с высокой степенью достоверности. 2 з.п. ф-лы, 2 ил., 2 табл.

1. Способ определения вклада пластической деформации в величину акустической анизотропии при измерении в деталях машин и элементах конструкций, включающий ультразвуковое измерение акустической анизотропии, отличающийся тем, что величину вклада пластической деформации в величину акустической анизотропии определяют путем сравнения значений акустической анизотропии, измеренной в контрольной точке детали или элемента до и после шлифования его поверхности на глубину не менее половины характерного размера зерна металла

Ap=2(A0-An),

где Ap - величина акустической анизотропии, обусловленная пластической деформацией материала,

A0 - величина акустической анизотропии, измеренная до шлифования поверхности,

An - величина акустической анизотропии, измеренная после шлифования поверхности.

2. Способ по п. 1, отличающийся тем, что циклы шлифования и последующего измерения акустической анизотропии на шлифованной поверхности в контрольной точке продолжают до цикла с порядковым номером n, в котором соблюдается соотношение

|An-An-1|/|An-1|<10%,

где n - порядковый номер цикла шлифования,

An-1 - величина акустической анизотропии, измеренная на n-1 цикле шлифования поверхности,

при этом общая глубина шлифования не должна превышать 5-7 характерных размеров зерна металла.

3. Способ по пп. 1, 2, отличающийся тем, что при условии обеспечения доступа к противоположной контрольной точке поверхности испытуемых деталей машин или элементов конструкций, выполняют двустороннее шлифование в контрольной точке, при этом величину вклада пластической деформации в величину акустической анизотропии определяют из выражения

Ap=A0-An.

| СПОСОБ ОЦЕНКИ ПОВРЕЖДЕННОСТИ МАТЕРИАЛА КОНСТРУКЦИЙ | 2012 |

|

RU2507514C1 |

| Способ определения пластической деформации материала | 1988 |

|

SU1663494A1 |

| СПОСОБ ОЦЕНКИ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ ПРИ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2002 |

|

RU2251101C2 |

| Способ определения пластической деформации материала | 1990 |

|

SU1805289A1 |

| JPH 11281632 A, 15.10.1999 | |||

| Приспособление к автоматическим раз датчикам жидкости | 1930 |

|

SU21547A1 |

Авторы

Даты

2018-03-23—Публикация

2016-12-23—Подача