Изобретение относится к специальным жаростойким бетонам, предназначенным для применения в условиях повышенных температур, а также низких (отрицательных температур) окружающей среды. Данные бетоны на основе портландцемента и попутных продуктов металлургической промышленности могут применяться для изготовления тепловых агрегатов, строительства шахт для дымоходов, заливки пола возле печей, в котельных и в конструкциях промышленных предприятий, подверженных как воздействию температуры до плюс 800°С, так и низких температур окружающей среды.

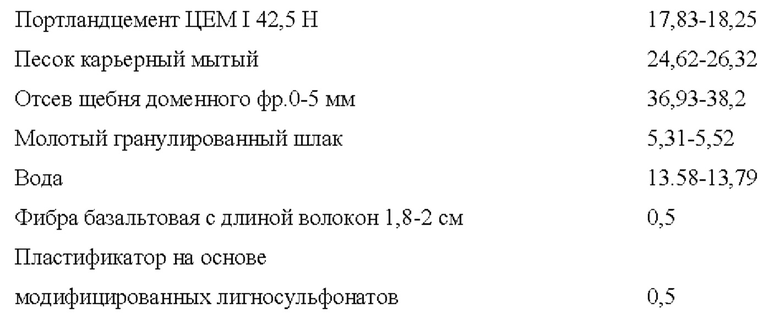

Технический результат заключается в снижении стоимости сырьевых материалов бетонной смеси за счет использования попутных продуктов металлургической промышленности и упрощении способа изготовления изделия с высокой теплоемкостью и морозостойкостью, т.е. получение шлакофибробетона по традиционной технологии, работающего как в зоне высоких, так и низких температур. Жаростойкий шлакофибробетон, получаемый в результате твердения бетонной смеси, содержит своем составе компоненты в следующих соотношениях, масс., %: портландцемент ЦЕМ I 42,5 Н 17,83-18,25;, песок карьерный мытый - 24,62-26,32; отсев доменного щебня фр.0-5 мм 36,93-38,2; молотый гранулированный шлак 5,31-5,52; вода 13.58-13,79. При этом дополнительно введена фибра базальтовая с длиной волокон 1,8-2 см в количестве 3% от массы цемента сверх 100% и пластификатор на основе модифицированных лигносульфонатов в количестве 3% от массы цемента сверх 100%.

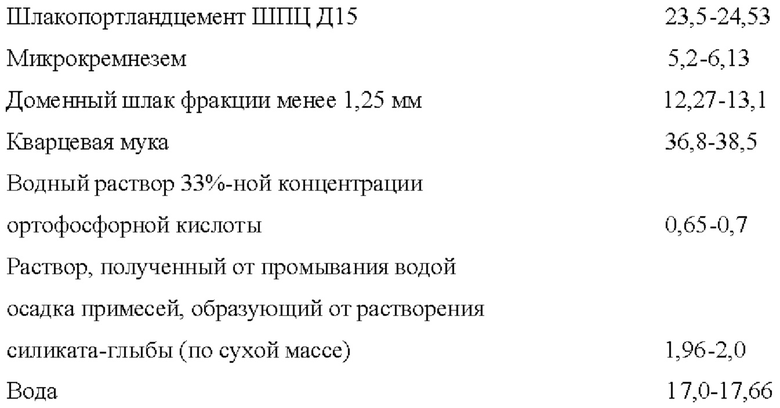

Известен состав тяжелого жаростойкого бетона, приведенный в патенте РФ №2461524, опубл. 20.09.2012, включающий компоненты при следующем соотношении, масс. %:

Данный бетон при повышенной трещиностойкости при твердении имеет высокие энергозатраты для получения кислого активатора, т.е. кислой воды с рН=2,1-2,5. Также отсутствует возможность его использования в конструкциях, работающих как под действием высоких температур, так и пониженных отрицательных (условия цикличности).

Известен также другой состав бетонной смеси для жаростойких бетонов, приведенный в патенте РФ №2608102, опубл. 13.01 2017, Бюл.№2, содержащий, масс. %:

Наряду с достоинствами по использованию отходов металлургического производства, в работе не представлены результаты испытаний полученного бетона на растяжение и не изучен вопрос возможности его цикличного нагрева и замораживания в связи с отсутствием марки по морозостойкости и водонепроницаемости.

Наиболее близкий состав по качественному содержанию и техническому решению к предлагаемому составу бетонной смеси приведен в патенте РФ №2747429, опубл. 05.05.2021, Бюл. №13, состоящий из компонентов при следующем их соотношении, масс. %:

При всех достоинствах данного жаростойкого бетона с его высокими прочностными показателями прочности после нагрева и высокой морозостойкостью, не исследованы показатели по водонепроницаемости с целью применения данного материала в конструкциях, работающих под воздействием влаги (фундаменты, дамбы, плотины и пр.), а также среди составляющих компонентов бетонной смеси имеются дорогостоящие материалы (наноразмерный углеродный наполнитель).

Настоящее изобретение направлено на создание нового конструкционного жаростойкого шлакофибробетона с показателями, обеспечивающими жаростойкость при температуре до 800°С без потери прочности бетона через 28 суток, обеспечение цикличности работы конструкций, подверженных воздействию высоких и низких температур окружающей среды, а также их работы в условиях воздействия водной среды при одновременном снижении себестоимости изготовления жаростойкого шлакофибробетона за счет использования доменных шлаков.

Поставленная техническая задача достигается тем, что жаростойкий шлакофибробетон, содержащий портландцемент, кварцевый песок, отсев доменного щебня, тонкомолотую добавку из гранулированного доменного шлака, дополнительно содержит фибру базальтовую с длиной волокон 1,8-2 см и пластификатор на основе модифицированных лигносульфонатов.

Указанные ингредиенты взяты в следующих соотношениях, масс. %:

Введение в состав сырьевой смеси для жаростойкого шлакофибробетона отсева доменного щебня фр. 0-5 мм и активной минеральной добавки молотого гранулированного шлака с удельной поверхностью 4500 см2/г приводит к образованию дополнительного количества гидросиликатов кальция, полностью исчезают капиллярные каналы, которые в результате усадки цементного камня образуются между ним и поверхностью заполнителя. Это приводит к значительному повышению коррозионной стойкости бетона с активным заполнителем по сравнению с традиционными составами. Кроме того, благодаря специфической структуре и отсутствию микрозазоров на границе раздела вяжущего и заполнителя, такие бетоны обладают отличительными физико-механическими характеристиками, такими как низкие усадочные деформации при твердении, высокая водонепроницаемость, термостойкость, морозостойкость, повышенная устойчивость к образованию трещин.

Введение в состав сырьевой смеси для жаростойкого шлакофибробетона базальтовой фибры с волокнами длиной 1,8-2 см в количестве 3% от массы вяжущего позволяет получить повышенные прочностные характеристики за счет физической адсорбции воды микрофиброй, снижения содержания в системе Са(ОН)2 и уменьшения величин отношения Ca/S, что приводит к повышенному содержанию низкоосновных гидросиликатов кальция С-S-Н(I) и С-S-Н(II), а, соответственно, повышенной прочности цементного камня.

Введение в состав сырьевой смеси для жаростойкого шлакофибробетона пластификатора на основе модифицированных лигносульфонатов позволяет добиться максимального водоредуцирующего эффекта, что приводит к увеличению плотности и прочности бетона.

Изготовление жаростойкого шлакофибробетона для конструкций, работающих циклично под воздействием температур до плюс 800°С и низких температур окружающей среды происходит традиционно в бетономешалке принудительного действия в следующем порядке:

1. Производят дробление гранулированного доменного шлака до требуемой величины удельной поверхности (не менее 4500 см2/г).

2. Дозируют сухие компоненты смеси и тщательно перемешивают.

3. Дозируют базальтовую фибру, предварительно активно перемешивая ее с половиной воды затворения.

4. Дозируют воду и добавку-пластификатор.

5. Добавку смешивают с оставшейся частью воды затворения.

6. Приготавливают бетонную смесь, смешивая отмеренные компоненты в стационарном бетоносмесителе принудительного действия в следующей последовательности: отсев доменного шлака, песок, цемент, тонкомолотая добавка из гранулированного шлака, базальтовая фибра с частью воды затворения, вода затворения с добавкой до достижения требуемой подвижности. Продолжительность перемешивания - 3-5 минут.

7. Твердение бетона осуществляется в течение 7 суток при температуре 20±5°С и относительной влажности 90-100%, после набора требуемой прочности производится распалубка изделия.

8. Изделия, требующие проведение температурной сушки, нагревают со скоростью 50°С/ч в течение 2 часов, выдерживают при температуре 105±5°С 48 часов, затем производится остывание в течение 4 ч.

Для определения физико-механических характеристик полученного жаростойкого бетона изготавливались кубы с длиной ребра 70 мм, нагревались со скоростью 50°С/ч в течение 2 часов, выдерживались при температуре 105±5°С 48 часов, затем остывали в течение 4 ч. Испытания проводились после обжига образцов при температуре 800°С.

Показатели прочности и термостойкости определялись по ГОСТ 20910-2019 (приложение А и В) и ГОСТ 10180 - 2012, средняя плотность - по ГОСТ 12730.1-2020, водонепроницаемость - по ГОСТ 12730.5-2018, морозостойкость - по ГОСТ 10060-2012.

Физико-механические характеристики жаростойкого шлакофибробетона, представленные в таблице 1, показывают, что предлагаемый состав обеспечивает получение жаростойкого шлакофибробетона с прочностью, удовлетворяющей показателю жаростойкости при температуре 800°С без потери прочности бетона через 28 суток, возможность цикличной работы конструкций, подверженных попеременному воздействию высоких и низких температур, а также их работу в условиях воздействия водной среды. Применение в качестве заполнителей доменных шлаков и традиционные методы изготовления предлагаемых смесей способны снизить себестоимость изготовления данного материала и решить проблему утилизации отходов металлургического производства.

Указанные особенности свидетельствуют о достижении поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2351562C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| ПОДЗЕМНОЕ ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2015 |

|

RU2597049C1 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| ЯЧЕИСТЫЙ БЕТОН НА ОСНОВЕ КЕРАМИЧЕСКОЙ БЕЗОБЖИГОВОЙ КОМПОЗИЦИИ | 2009 |

|

RU2440941C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО ЖАРОСТОЙКОГО БЕТОНА | 2021 |

|

RU2778749C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2024 |

|

RU2829954C1 |

| САМОУПЛОТНЯЮЩАЯСЯ БЕТОННАЯ СМЕСЬ | 2016 |

|

RU2632795C1 |

Изобретение относится к специальным жаростойким бетонам, предназначенным для применения в условиях повышенных температур, а также низких (отрицательных температур) окружающей среды. Настоящее изобретение направлено на создание нового конструкционного жаростойкого шлакофибробетона с показателями, обеспечивающими жаростойкость при температуре до 800°С, без потери прочности бетона через 28 суток, обеспечение цикличности работы конструкций, подверженных воздействию высоких и низких температур окружающей среды, а также их работы в условиях воздействия водной среды при одновременном снижении себестоимости изготовления жаростойкого шлакофибробетона за счет использования доменных шлаков. Жаростойкий шлакофибробетон получен из бетонной смеси, содержащей портландцемент, заполнитель, фибру, наполнитель, суперпластификатор и воду. В качестве заполнителя используют песок карьерный мытый и отсев доменного щебня фр. 0-5 мм, в качестве фибры – фибру базальтовую с длиной волокон 1,8-2 см, в качестве наполнителя – молотый гранулированный доменный шлак с удельной поверхностью 4500 см2/г, в качестве суперпластификатора – суперпластификатор на основе модифицированных лигносульфонатов в следующем соотношении компонентов, масс.%: портландцемент ЦЕМ I 42,5 Н - 17,83; песок карьерный мытый - 25,10; отсев щебня доменного фр. 0-5 мм - 37,07; указанный молотый гранулированный шлак - 5,35; фибра базальтовая - 0,5; указанный пластификатор - 0,5; вода - 13,65. 1 табл.

Жаростойкий шлакофибробетон, полученный из бетонной смеси, содержащей портландцемент, заполнитель, фибру, наполнитель, суперпластификатор и воду, отличающийся тем, что в качестве заполнителя используют песок карьерный мытый и отсев доменного щебня фр. 0-5 мм, в качестве фибры – фибру базальтовую с длиной волокон 1,8-2 см, в качестве наполнителя – молотый гранулированный доменный шлак с удельной поверхностью 4500 см2/г, в качестве суперпластификатора – суперпластификатор на основе модифицированных лигносульфонатов в следующем соотношении компонентов, масс.%:

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОУПЛОТНЯЮЩЕГОСЯ БЕТОНА И БЕТОННАЯ СМЕСЬ | 2017 |

|

RU2659290C1 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| Бумажная бутылка | 1932 |

|

SU42935A1 |

| CN 104684863 B, 15.08.2017 | |||

| ВИШНЕВСКИЙ В.И | |||

| И ДР | |||

| Супер и гиперпластификаторы для бетонов нового поколения, 07.11.2017 | |||

| СУЛИМЕНКО Л.М | |||

| Технология минеральных вяжущих материалов и изделий на их основе | |||

| МОСКВА, ВЫСШАЯ ШКОЛА, 1976, с.148. | |||

Авторы

Даты

2024-01-11—Публикация

2023-04-27—Подача