Изобретение относится к машиностроению, а именно к токарной обработке деталей.

Известен производственный способ определения жесткости токарного станка по данным измерений образца, поверхности которого выполнены с эксцентриситетом, обеспечивающего неравномерный припуск. Удаление неравномерного припуска выполняется за один рабочий ход и вызывает смещения оси обрабатываемой поверхности образца, пропорциональные силам резания. Выполняя измерения радиальных биений до и после обработки по их разности рассчитывают величину жесткости в выбранном сечении образца. Способ позволяет определить влияние одной комбинации параметров перехода точения на один показатель точности образца изделия - радиальное биение. (Методические указания к лабораторной работе «Определение жесткости токарного станка производственным методом» по курсу «Технология машиностроения» для студентов специальности 0501 - «Технология машиностроения, металлорежущие станки и инструменты» / Сост. Г.С. Клнаус - Харьков: ХПИ, 1986 - 12 с.).

Недостатком метода является невозможность определения влияния комбинации параметров выполняемого токарного перехода продольного точения на комплекс геометрических показателей точности - размеров, отклонений формы, шероховатости. Для выполнения способа необходимо изготовление специальной высокоточной оправки и эксцентриковых шайб.

Известен способ определения геометрической точности токарных станков по результатам обработки образцов-изделий с одним, двумя или тремя цилиндрическими поясками. После обработки образец измеряется по показателям постоянства диаметров в поперечных и продольных сечениях, прямолинейность торцовых поверхностей. Значения сравниваются с предельными значениями допусков в соответствии с нормой точности металлорежущего станка (ГОСТ 25889.1-83, ГОСТ 18097-93).

К недостаткам метода можно отнести невозможность нахождения математической зависимости комплекса геометрических показателей точности в заданном диапазоне параметров токарного перехода.

Известен способ определения «геометрического образа» обрабатываемой наружной цилиндрической поверхности заготовки в процессе наружного точения. Для получения необходимой информации высокоточную цилиндрическую оправку протачивают в средней ее части, в крайних сечениях оправки в двух взаимно-перпендикулярных плоскостях бесконтактными датчиками выполняется измерение воздушного зазора, по изменению которого выполняется построение геометрического образа обрабатываемой детали. Для полученного геометрического образа находят погрешность радиального размера, геометрической формы, суммарную погрешность формы и относительное расположение поверхностей в радиальном и торцевом направлениях, отклонение от цилиндричности и по результатам оценки определяют параметрическую надежность шпиндельного узла. Метод позволяет определить точность обрабатываемого элемента детали по показателям размера и суммарных отклонений формы для различных параметров процесса токарной обработки (патент РФ № 2124966; МПК G01M13/02; опубл. 20.01.1999).

К недостаткам метода следует отнести сложность в его подготовке и реализации, отсутствие информации о параметрах шероховатости поверхности. Невозможности моделировать точность внутренних отверстий. Отсутствию процедур расчета зависимостей параметров процесса резания от найденных значений геометрических показателей точности. По уровню применяемых в способе вспомогательных средств он больше подходит для лабораторных испытаний.

Известен способ определения границы устойчивого резания на токарных станках с учетом динамических характеристик заготовки. Метод позволяет найти величину глубины резания устойчивого резания нежестких валов от положения резца. При нахождении величины глубины резания учитываются значения линейной и угловой динамической податливости шпинделя задней бабки, при помощи электромагнитного вибратора и виброзаписывающей аппаратуры. Метод позволяет найти значение одного параметра процесса - глубины резания при которой наблюдается устойчивое резание. (патент РФ № 2182860; МПК В23В 1/00, G01M 7/02; опубл.27.05.2002).

К недостаткам способа можно отнести сложную аппаратную и математическую подготовку процесса для его реализации. Определение приемлемого значения только по одному параметру перехода продольного точения, обеспечивающего отсутствие вибраций, а также информации о других получаемых геометрических показателях точности обрабатываемых поверхностей заготовки.

Известен способ определения шероховатости обрабатываемой поверхности при обработке на металлорежущем станке. Для реализации способа в процессе обработки с резца регистрируют сигнал акустической эмиссии. По данным сравнения площади спектра сигнала к эталонному сигналу, для которого определена величина шероховатости (патент РФ №2163182 МПК В23В 25/06, G 01В 7/34, G01 R17/00 опубл. 21.02.2001).

К недостаткам метода следует отнести следующее: способ позволяет определить только один параметр точности обрабатываемого элемента детали - шероховатость обработанной поверхности. По уровню применяемых в способе вспомогательных средств он также больше подходит для лабораторных испытаний.

Известны научные публикации, использующие методы планирования эксперимента для нахождения параметров расточных переходов. В данной работе определяется зависимость глубины резания, подачи и скорости резания на отклонение профиля продольного сечения. В статье не ставится задача нахождения зависимостей комплекса показателей точности, влияющих на величину радиального размера внутреннего отверстия и поиска оптимальных значений показателей, обеспечивающих необходимый запас точности (Гусев В.Г., Наумов Г.М., Харитонова Т.А. Многофакторное исследование профиля продольного сечения отверстий, обработанных на станке с ЧПУ / Фундаментальные и прикладные проблемы техники и технологии. 2014. № 5 (307). С. 79-83).

Известны патенты на полезные модели № 1330039 - Комплекс для диагностики токарной технологической системы по показателям точности обрабатываемых деталей и № 1330040 - Автоматизированный комплекс для диагностики токарной технологической системы по показателям точности обрабатываемых деталей, позволяющие выполнить измерения радиальных размеров от измерительной оси в трех поперечных сечениях, обеспечивающих единство начала системы координат при измерениях детали до и после обработки. Конструкция диагностических комплексов предусматривает измерение только наружных цилиндрических элементов и не позволяет провести измерение внутренних цилиндрических поверхностей. Решаемая задача заключается в улучшении процесса диагностирования за счет обеспечения возможности прослеживания системы измеренных показателей до и после обработки в единой системе координат, что не предполагает решения задачи нахождения определения параметров процессов резания, обеспечивающих заданный запас точности.

Известен способ диагностирования относительного положения и жесткости инструментальной оснастки в расточных операциях по показателям точности обработанных деталей. В процессе диагностирования в двух сечениях выполняется измерение заготовки и обработанной детали в единой системе координат. Рассчитываются значения отклонений формы поперечных сечений, диаметральных размеров вписанных окружностей и координат точек положений центральных точек сечений растачиваемой цилиндрической поверхности. По изменению координат максимальных отклонений показателей выполняют заключение о жесткости инструментальной оснастки. Способ позволяет выявить изменение нескольких показателей геометрической точности обрабатываемой цилиндрической поверхности от одной комбинации параметров расточного перехода (патент РФ №2496611 С2 МПК В23В 49/00, G01M13/02, опубликовано 27.10.2013).

Недостатком метода является невозможность определить комбинацию параметров выполняемого перехода обработки резанием от комплекса геометрических показателей точности - размеров, отклонений формы, шероховатости.

Технической задачей, на решение которой направлено изобретение, является получение параметров процесса обработки резанием наружных, внутренних поверхностей, обеспечивающих по величине отклонений настроечного размера, отклонений профиля поперечного сечения и шероховатости заданный запас точности.

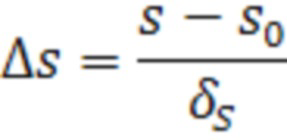

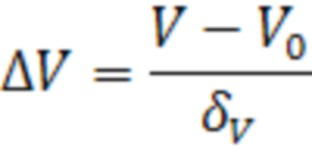

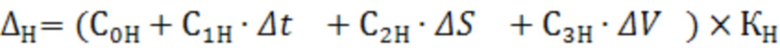

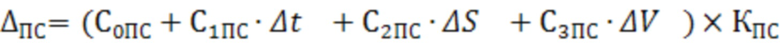

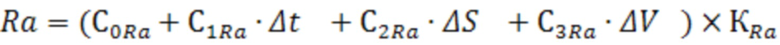

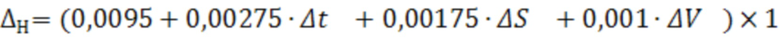

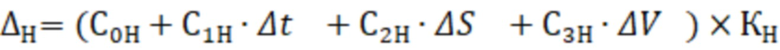

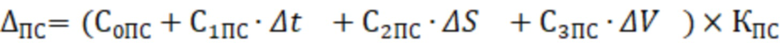

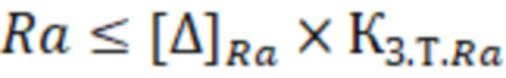

Указанная выше задача решается тем, что в отличие от метода диагностирования относительного положения и жесткости инструментальной оснастки в расточных операциях по показателям точности обработанных деталей формой наружной и внутренней обрабатываемых поверхностей, регистрируют настроечный размер, обрабатывают резанием наружную, внутреннюю поверхности заданного комплекта заготовок однократным перемещением инструмента, после обработки измеряют минимальный и максимальные диаметральные размеры в двух взаимно-перпендикулярных продольных плоскостях и шероховатость на обработанных участках цилиндрической поверхности ступенчатого припуска с последующим расчетом коэффициентов в зависимостях:

(1)

(1)

(2)

(2)

(3)

(3)

где  ,

,  ,

,  - фактические значения отклонений настроечного размера, отклонения профиля поперечного сечения, параметр шероховатости

- фактические значения отклонений настроечного размера, отклонения профиля поперечного сечения, параметр шероховатости  ;

;

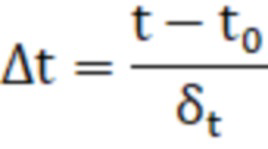

Δt, ΔS, ΔV - значение интервала варьирования по глубине резания;

где  - определяемое значение глубины резания, мм,

- определяемое значение глубины резания, мм,

- основной уровень величины глубины резания, мм,

- основной уровень величины глубины резания, мм,

- величина изменения глубины резания, мм;

- величина изменения глубины резания, мм;

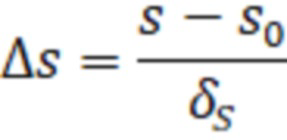

где S - определяемое значение подачи, мм/об,

- основной уровень величины подачи, мм,

- основной уровень величины подачи, мм,

- величина изменения подачи, мм;

- величина изменения подачи, мм;

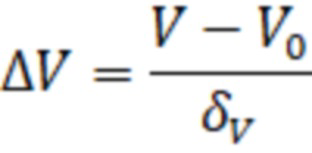

где V - определяемое значение подачи, мм,

- основной уровень величины скорости резания, м/мин,

- основной уровень величины скорости резания, м/мин,

- величина изменения глубины резания, мм;

- величина изменения глубины резания, мм;

,

,  ,

,  - коэффициенты, найденные по данным измерений отклонений наладочного размера, отклонений профиля поперечного сечения, параметра шероховатости

- коэффициенты, найденные по данным измерений отклонений наладочного размера, отклонений профиля поперечного сечения, параметра шероховатости  базовой комбинации параметров перехода,

базовой комбинации параметров перехода,

,

,  ,

,  - коэффициенты, при глубине резания, найденные по данным измерений отклонений наладочного размера, отклонений профиля поперечного сечения, параметра шероховатости

- коэффициенты, при глубине резания, найденные по данным измерений отклонений наладочного размера, отклонений профиля поперечного сечения, параметра шероховатости  ,

,

,

,  ,

,  - коэффициенты при подаче, найденные по данным измерений отклонение наладочного размера, отклонений профиля поперечного сечения, параметра шероховатости

- коэффициенты при подаче, найденные по данным измерений отклонение наладочного размера, отклонений профиля поперечного сечения, параметра шероховатости  ,

,

,

,  ,

,  - коэффициенты при скорости резания, найденные по данным измерений отклонений наладочного размера, отклонение профиля поперечного сечения, параметра шероховатости

- коэффициенты при скорости резания, найденные по данным измерений отклонений наладочного размера, отклонение профиля поперечного сечения, параметра шероховатости  ,

,

,

,  ,

,  - коэффициенты, учитывающие индивидуальные условия обработки (твердость заготовки, марка инструментального материала, геометрических параметров режущей части инструмента и т.д.) по отклонению наладочного размера, отклонений профиля поперечного сечения, параметра шероховатости

- коэффициенты, учитывающие индивидуальные условия обработки (твердость заготовки, марка инструментального материала, геометрических параметров режущей части инструмента и т.д.) по отклонению наладочного размера, отклонений профиля поперечного сечения, параметра шероховатости  .

.

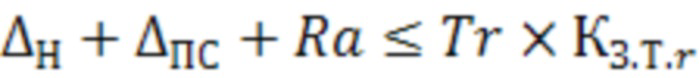

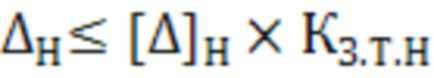

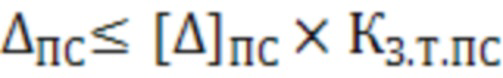

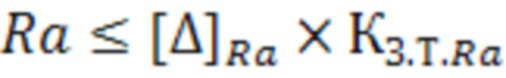

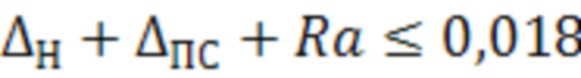

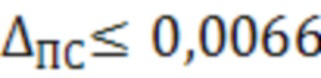

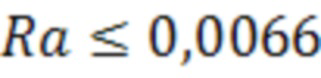

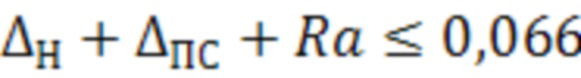

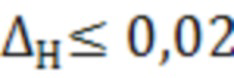

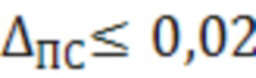

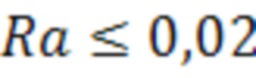

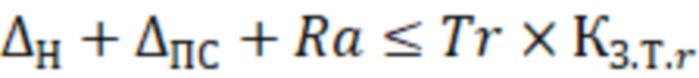

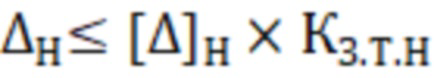

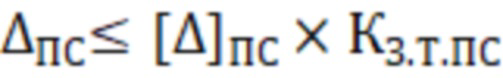

После чего для найденных значений коэффициентов выполняют подбор параметров переходов обработки (глубины резания, подачи и скорости резания) с последующим расчетом значений отклонений настроечного размера, отклонений поперечного сечения и параметра шероховатости  удовлетворяющих следующим неравенствам:

удовлетворяющих следующим неравенствам:

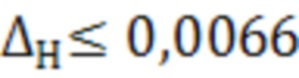

где  ,

,  ,

,  - расчетные значения отклонений настроечного размера, отклонений поперечного сечения и параметра шероховатости

- расчетные значения отклонений настроечного размера, отклонений поперечного сечения и параметра шероховатости , найденные по формулам (1), (2), (3),

, найденные по формулам (1), (2), (3),

,

,  ,

,  - предельные значения отклонений настроечного размера, отклонений поперечного сечения, параметра шероховатости, мм,

- предельные значения отклонений настроечного размера, отклонений поперечного сечения, параметра шероховатости, мм,

- допуск на радиальный размер, мм,

- допуск на радиальный размер, мм,

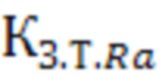

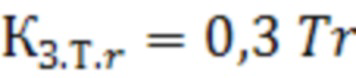

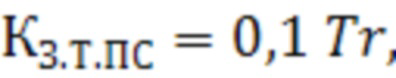

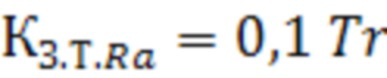

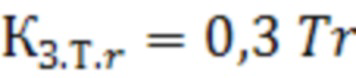

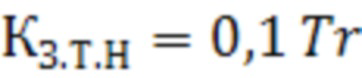

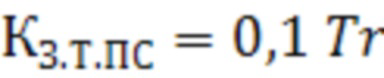

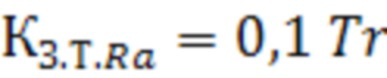

- коэффициент запаса точности на радиальный размер, мм,

- коэффициент запаса точности на радиальный размер, мм,

,

,  ,

,  - коэффициенты запаса точности по отклонениям настроечного размера, отклонениям поперечного сечения, параметру шероховатости.

- коэффициенты запаса точности по отклонениям настроечного размера, отклонениям поперечного сечения, параметру шероховатости.

Заявляемое техническое решение поясняется чертежами, где:

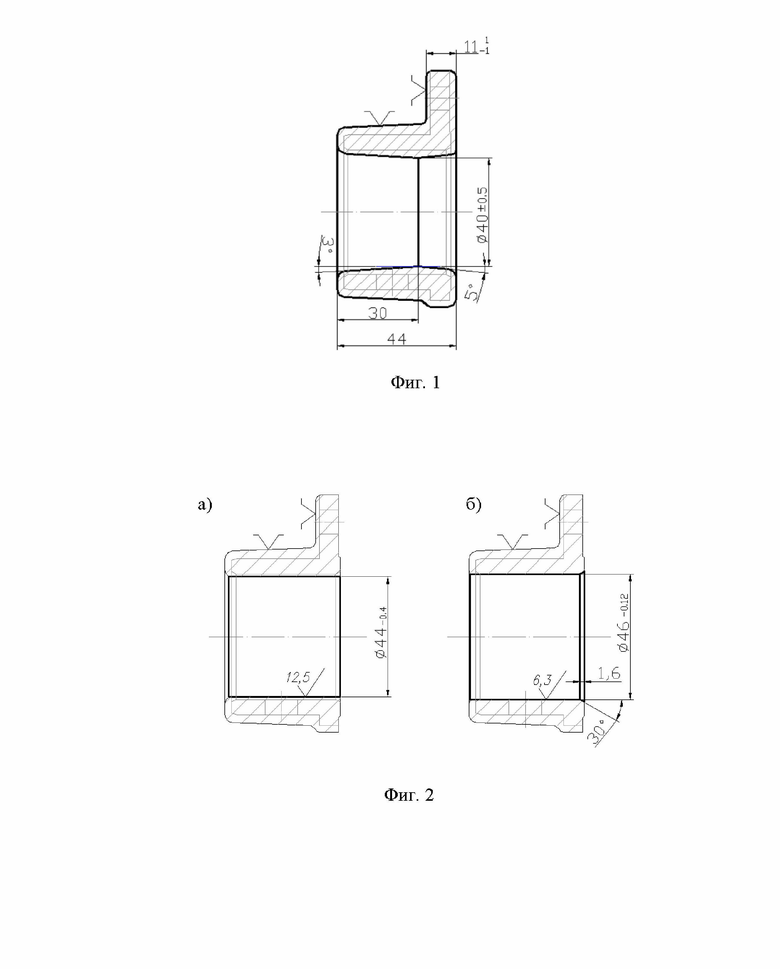

Фиг. 1 - чертеж заготовки «корпуса подшипника» распределительного вала;

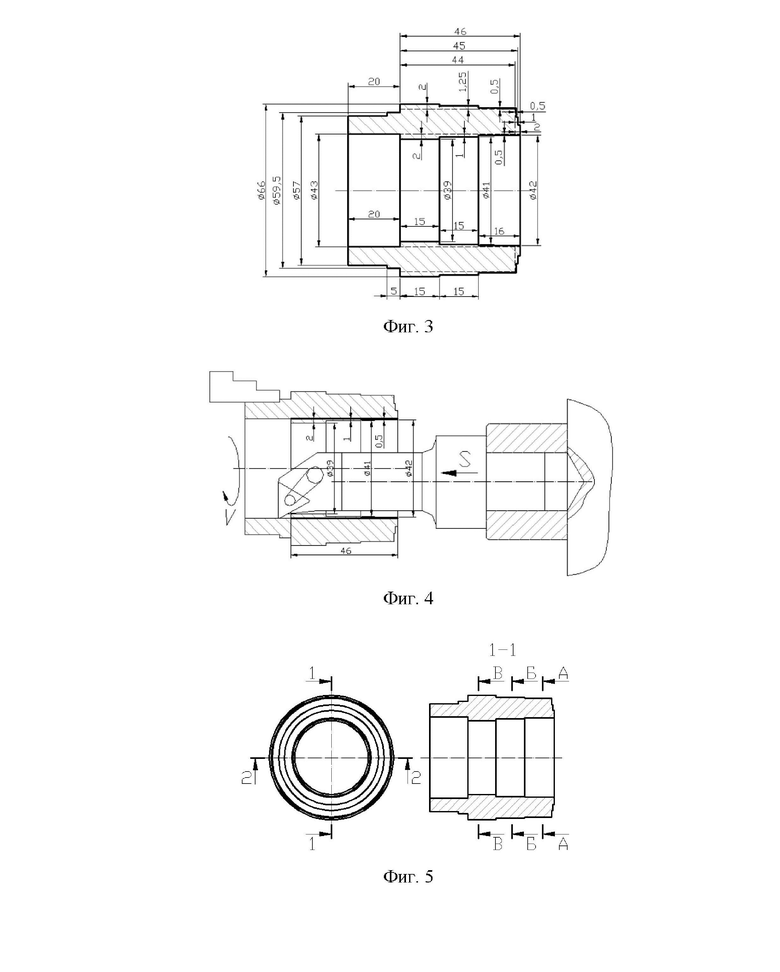

Фиг. 2 - чертеж полуфабриката корпуса подшипника распределительного вала после черновой токарной операции: а) переход чернового растачивания, б) переход чистового растачивания;

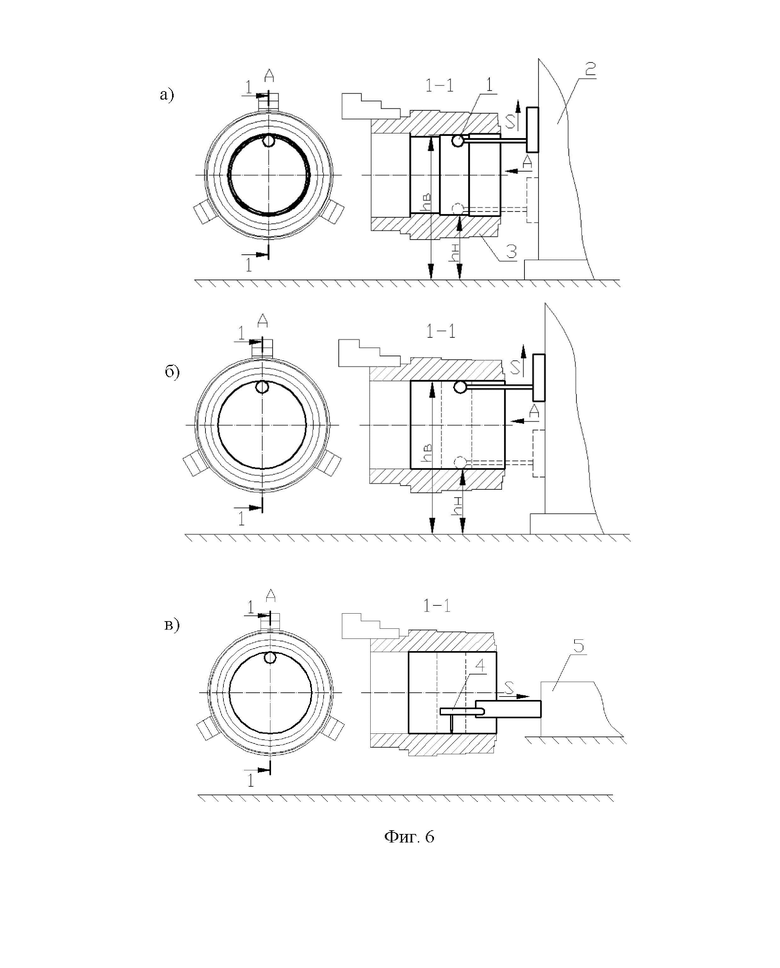

Фиг. 3 - чертеж ступенчатой заготовки нахождения математических зависимостей отклонений настроечного размера, отклонений формы поперечного сечения и шероховатости в токарных переходах обработки детали «корпус подшипника» распределительного вала;

Фиг. 4 - схема обработки ступенчатой заготовки в переходе растачивания отверстия в токарной операции обработки полуфабриката корпуса подшипника распределительного вала;

Фиг. 5 - Измерительные сечения ступенчатой заготовки.

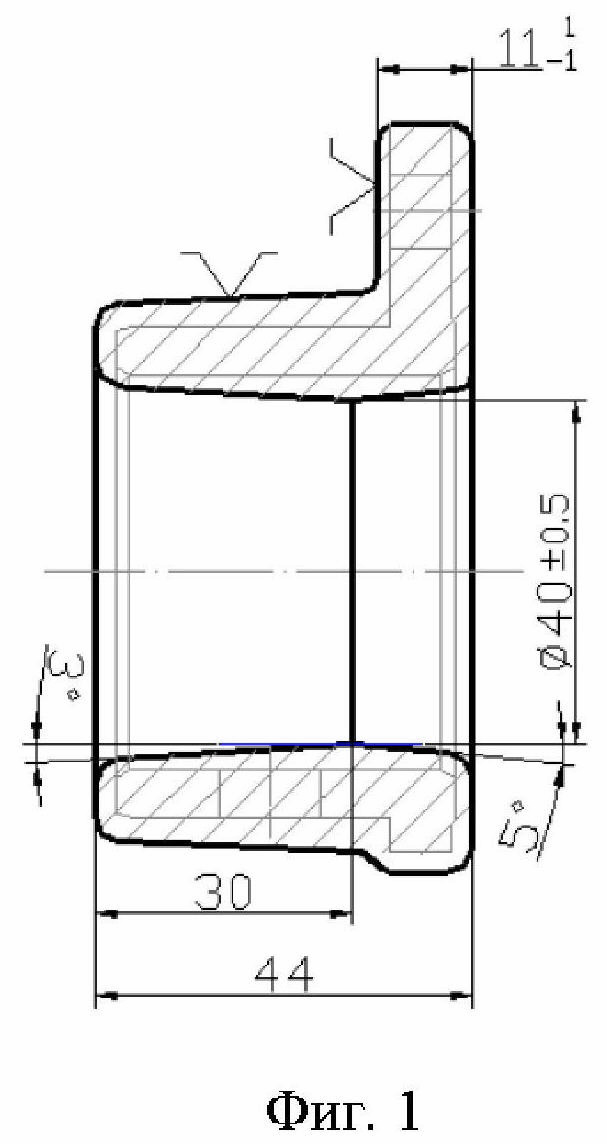

Фиг. 6 - Схема измерений ступенчатой заготовки: а) размеров до обработки (1-щуп, 2-высотомер, 3-ступенчатая заготовка), б) размеров после обработки, в) параметра шероховатости Ra после обработки (4-щуп профилографа, 5-профилограф).

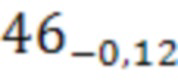

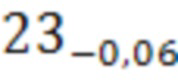

Таблица 1 - Значения верхнего, нижнего и основного уровня и интервалов варьирования параметров перехода растачивания в полнофакторном эксперименте.

Таблица 2 - Данные полнофакторного эксперимента обработки ступенчатых заготовок по отклонению настроечного размера.

Таблица 3 - Данные полнофакторного эксперимента обработки ступенчатых заготовок по отклонению профиля поперечного сечения.

Таблица 4 - Данные полнофакторного эксперимента обработки ступенчатых заготовок по шероховатости  .

.

Таблица 5 - Значения параметров переходов растачивания отверстия в токарной операции для обеспечения заданного запаса точности.

Для реализации предлагаемого способа определения токарных переходов обработки резанием необходимо разработать требования к проведению эксперимента обработки ступенчатых заготовок. Сначала необходимо установить диапазоны изменения параметров переходов обработки резания. Диапазоны значений подачи S, скорости V выбираются по данным производителей режущего инструмента и номинальной величины шероховатости обрабатываемой поверхности. Диапазон глубины резания t выбирается исходя из условий компенсации погрешностей предыдущего этапа обработки поверхностей обрабатываемой заготовки.

Пример применения способа нахождения параметров токарных переходов рассмотрим на примере токарной обработки внутренней цилиндрической поверхности детали «корпус подшипника» распределительного вала в токарной операции.

В первой токарной операции выполняется растачивание отверстия и подрезание торца, поэтому для этой операции основной задачей является установление математических зависимостей между параметрами процесса V, S, t и отклонениями настроечного размера, отклонениями от круглости и шероховатостями. На фиг. 1 приведен пример чертежа заготовки «корпуса подшипника распределительного вала», заготовка отливка, материал чугун СЧ 30.

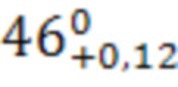

На фиг. 2 приведены чертежи полуфабриката корпуса подшипника распределительного вала после токарной операции. Обработанный полуфабрикат должен соответствовать предельным значениям по диаметральному размеру внутреннего отверстия  и шероховатости Ra 6,3 мкм. В последующей токарной операции выполняется обработка наружных цилиндрических и противолежащей торцевой поверхности.

и шероховатости Ra 6,3 мкм. В последующей токарной операции выполняется обработка наружных цилиндрических и противолежащей торцевой поверхности.

Чертеж спроектированной ступенчатой заготовки для нахождения параметров токарных переходов в операциях обработки наружных и внутренних поверхностей приведен на фиг. 3. Наружная, внутренняя и торцевая поверхность заготовки выполнены ступенчатыми. Размеры цилиндрических и торцевой поверхности ступенчатой заготовки выполнены в соответствии с получаемыми размерами корпуса подшипника распределительного вала. Приняты следующие перепады между ступенями: 2 мм соответствует черновым переходам обработки, 1,25 мм - получистовым переходам обработки, 0,5 мм - чистовым переходам обработки поверхностей.

Перед обработкой внутренние ступени заготовки измеряются высотомере ф. Mahr Digimar 817 CLM. с ценой деления 1 мкм. Схема измерений заготовки приведена на фиг. 6 а. Перепад ступеней должен соответствовать требованиям эксперимента.

После измерений заготовка устанавливается в патрон токарного станка, регистрируется его угловое положение относительно зажимных кулачков и выполняется растачивание внутренней ступенчатой поверхности за один рабочий ход (фиг. 4). Для определения фактической величины припуска в процессе растачивания после обработки заготовка измеряется в тех же координатах что и до обработки (фиг. 6 б). В местах расточенных ступеней мобильным профилографом ф. Mahr М 400 измерялась шероховатость обработанной поверхности (фиг. 6. в).

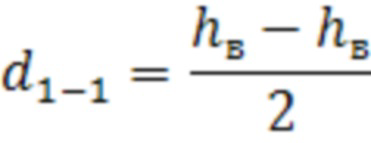

Значения диаметральных размеров находятся по следующей формуле:

где  - высотный размер в верхней точке поперечного профиля внутренней цилиндрической поверхности, мм.

- высотный размер в верхней точке поперечного профиля внутренней цилиндрической поверхности, мм.

- высотный размер в нижней точке поперечного профиля внутренней цилиндрической поверхности, мм.

- высотный размер в нижней точке поперечного профиля внутренней цилиндрической поверхности, мм.

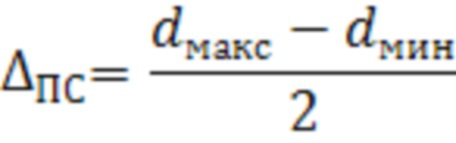

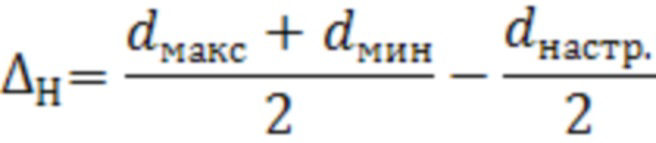

Отклонение профиля поперечного сечения внутренней цилиндрической поверхности находится по следующей формуле:

где  - максимальный диаметральный размер внутренней цилиндрической поверхности, мм.

- максимальный диаметральный размер внутренней цилиндрической поверхности, мм.

- минимальный диаметральный размер внутренней цилиндрической поверхности, мм.

- минимальный диаметральный размер внутренней цилиндрической поверхности, мм.

Отклонение настроечного размера находится по следующей формуле:

где  - настроечный диаметральный размер растачивания внутренней цилиндрической поверхности, мм.

- настроечный диаметральный размер растачивания внутренней цилиндрической поверхности, мм.

Для нахождения регрессионных математических зависимостей вида:

согласно данным планирования полнофакторного эксперимента (таблица 1, 2) для трех факторов достаточно выполнить обработку четырех ступенчатых заготовок. При этом на заготовке достаточно двух ступеней, третья ступень необходима для проверки отклонений от линейности расчетных данных регрессионной модели и фактически найденных значений показателей точности.

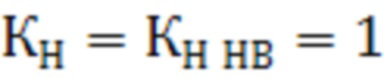

По данным измерений заготовок рассчитываются фактические значения величин припуска, значения отклонений среднего арифметического радиальных размеров от настроечного размера, отклонения профиля продольного сечения и параметра шероховатости Ra. Данные заносятся в таблицу. Для рассматриваемого эксперимента выполняется измерение твердости обрабатываемых образцов. Средняя твердость приняла значение в 170 НВ. Для этой твердости принят коэффициент на измененные условия обработки  .

.

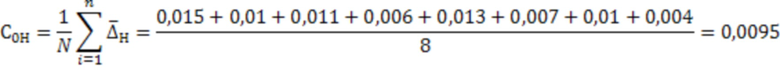

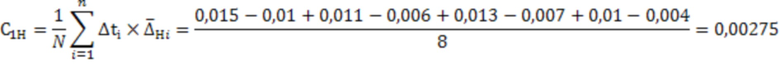

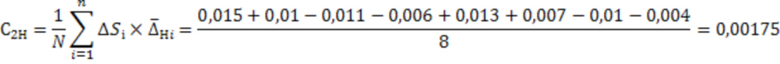

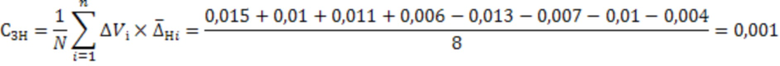

Рассмотрим обработку коэффициентов уравнений регрессий результатов полнофакторного эксперимента по отклонению настроечного размера.

В результате полученная регрессионная математическая формула по отклонению настроечного размера имеет следующий вид:

Найденные по третьей ступени данные эксперимента, приведенные в таблице 2, подтверждают линейный характер влияния.

Расчетные данные отклонений настроечного размера  показали отклонения от измеренных среднеарифметических значений отклонений настроечного размера в диапазоне от 5% до 7,14%. Данные проверки линейности полученной регрессионной модели по второй ступени заготовки приведены в таблице 1 и изменяются от -3,5% до 2,5%. Таким образом, линейная регрессионная модель приемлема для дальнейшего поиска значений параметров процесса обработки резанием.

показали отклонения от измеренных среднеарифметических значений отклонений настроечного размера в диапазоне от 5% до 7,14%. Данные проверки линейности полученной регрессионной модели по второй ступени заготовки приведены в таблице 1 и изменяются от -3,5% до 2,5%. Таким образом, линейная регрессионная модель приемлема для дальнейшего поиска значений параметров процесса обработки резанием.

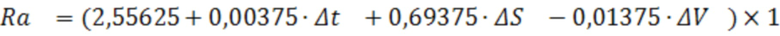

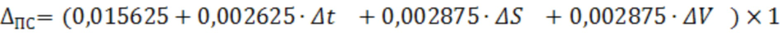

Аналогичным образом получаем коэффициенты регрессионных математических зависимостей для отклонения профиля поперечного сечения и параметра шероховатости Ra, исходные данные для вывода которых приведены в таблице 3 и 4.

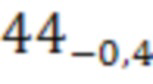

В результате выполнения чистового перехода растачивания отверстия необходимо получить диаметральный размер ∅  или радиальный размер

или радиальный размер  , шероховатость поверхности Ra менее 6,3 мкм (фиг. 2 б).

, шероховатость поверхности Ra менее 6,3 мкм (фиг. 2 б).

Принимаем коэффициенты запаса точности  ,

,  ,

,

(

( - допуск на радиальный размер, мм) и методом Ньютона находим значения параметров процесса, удовлетворяющих условию

- допуск на радиальный размер, мм) и методом Ньютона находим значения параметров процесса, удовлетворяющих условию  мм c одновременным выполнением условий

мм c одновременным выполнением условий  мм,

мм,  мм,

мм,  мм.

мм.

t=0,66 мм, S=0,12 мм/об., V=166,27 м/мин.

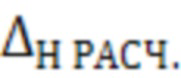

.

. расч.

расч.

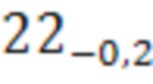

Для чернового перехода растачивания отверстия необходимо получить диаметральный размер ∅  или радиальный размер

или радиальный размер  , шероховатость поверхности Ra менее 12,5 мкм (фиг. 2 а).

, шероховатость поверхности Ra менее 12,5 мкм (фиг. 2 а).

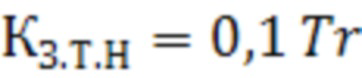

Принимаем коэффициент запаса точности  ,

,

и методом Ньютона находим значения параметров процесса, удовлетворяющих условию

и методом Ньютона находим значения параметров процесса, удовлетворяющих условию  мм c одновременным выполнением условий

мм c одновременным выполнением условий  мм,

мм,  мм,

мм,  мм.

мм.

t=2,00 мм, S=0,20мм/об., V=250,00 м/мин.

Заявляемое техническое решение позволяет получить параметры процесса обработки резанием наружных, внутренних поверхностей, обеспечивающих по величине отклонений настроечного размера, отклонений профиля поперечного сечения и шероховатости заданный запас точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ ОТНОСИТЕЛЬНОГО ПОЛОЖЕНИЯ И ЖЕСТКОСТИ ИНСТРУМЕНТАЛЬНОЙ ОСНАСТКИ В РАСТОЧНЫХ ОПЕРАЦИЯХ ПО ПОКАЗАТЕЛЯМ ТОЧНОСТИ ОБРАБОТАННЫХ ДЕТАЛЕЙ | 2011 |

|

RU2496611C2 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК КОЛЕЦ С ДВУМЯ СООСНЫМИ РАЗНОНАПРАВЛЕННЫМИ КОНИЧЕСКИМИ ОТВЕРСТИЯМИ И УСТРОЙСТВО ДЛЯ РАСТОЧКИ | 2006 |

|

RU2323066C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ДЛЯ КОЛЬЦЕВЫХ ДЕТАЛЕЙ ИЗ ПЛАСТМАСС | 1984 |

|

SU1280819A1 |

| ПРУЖИННЫЙ УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2311279C1 |

| СПОСОБ ЧИСТОВОГО УПРОЧНЕНИЯ ПРУЖИННЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2312758C1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ МАЛОГО ДИАМЕТРА | 2021 |

|

RU2757776C1 |

| СПОСОБ ОПЕРАТИВНОЙ ДИАГНОСТИКИ МОДУЛЕЙ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ | 2018 |

|

RU2727470C2 |

| МНОГОЛЕЗВИЙНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ВЫТЯЖНОГО РАСТАЧИВАНИЯ ВНУТРЕННЕГО ОТВЕРСТИЯ ЗАГОТОВКИ ПОД ПРОКАТ | 2008 |

|

RU2388579C2 |

| СПОСОБ РАСКАТЫВАНИЯ ОТВЕРСТИЙ С НЕПРЕРЫВНЫМ КАЧЕНИЕМ ШАРИКОВ | 2010 |

|

RU2452608C1 |

Изобретение относится к машиностроению, а именно к токарной обработке деталей. Способ определения параметров токарных переходов обработки резанием наружных и внутренних цилиндрических поверхностей деталей включает обработку заготовки и измерение ее профиля, с регистрацией до обработки в поперечных сечениях значений размеров и отклонений профиля обрабатываемых поверхностей заготовки, и фактических параметров процесса резания. Обработанную поверхность измеряют от тех же измерительных баз, что и заготовку. Используют заготовку ступенчатой формы наружной и внутренней обрабатываемых поверхностей, регистрируют настроечный размер, обрабатывают резанием наружную, внутреннюю поверхности заданного комплекта заготовок однократным перемещением инструмента. После обработки измеряют минимальный и максимальные диаметральные размеры в двух взаимно-перпендикулярных продольных плоскостях и шероховатость на обработанных участках цилиндрической поверхности ступенчатого припуска с последующим расчетом коэффициентов. После чего для найденных значений коэффициентов выполняют подбор параметров переходов обработки - глубины резания, подачи и скорости резания, с последующим расчетом значений отклонений настроечного размера, отклонений поперечного сечения и параметра шероховатости. Обеспечивается получение значений параметров процесса обработки резанием наружных, внутренних и торцевых поверхностей, обеспечивающих по величине отклонений от настроечного размера, отклонений профиля поперечного сечения и шероховатости заданный запас точности. 6 ил., 5 табл.

Способ определения параметров токарных переходов обработки резанием наружных и внутренних цилиндрических поверхностей деталей, включающий обработку заготовки и измерение ее профиля, с регистрацией до обработки в поперечных сечениях значений размеров и отклонений профиля обрабатываемых поверхностей заготовки, и фактических параметров процесса резания, а обработанную поверхность измеряют от тех же измерительных баз, что и заготовку, отличающийся тем, что используют заготовку ступенчатой формой наружной и внутренней обрабатываемых поверхностей, регистрируют настроечный размер, обрабатывают резанием наружную, внутреннюю поверхности заданного комплекта заготовок однократным перемещением инструмента, после обработки измеряют минимальный и максимальные диаметральные размеры в двух взаимно-перпендикулярных продольных плоскостях и шероховатость на обработанных участках цилиндрической поверхности ступенчатого припуска с последующим расчетом коэффициентов в зависимостях:

(1)

(1)

(2)

(2)

(3)

(3)

где  ,

,  ,

,  - фактические значения отклонений настроечного размера, отклонения профиля поперечного сечения, параметра шероховатости

- фактические значения отклонений настроечного размера, отклонения профиля поперечного сечения, параметра шероховатости  ,

,

Δt, ΔS, ΔV - значение интервала варьирования по глубине резания,

где  - определяемое значение глубины резания, мм,

- определяемое значение глубины резания, мм,

- основной уровень величины глубины резания, мм,

- основной уровень величины глубины резания, мм,

- величина изменения глубины резания, мм,

- величина изменения глубины резания, мм,

где S - определяемое значение подачи, мм/об,

- основной уровень величины подачи, мм,

- основной уровень величины подачи, мм,

- величина изменения подачи, мм,

- величина изменения подачи, мм,

где V - определяемое значение подачи, мм,

- основной уровень величины скорости резания, м/мин,

- основной уровень величины скорости резания, м/мин,

- величина изменения глубины резания, мм,

- величина изменения глубины резания, мм,

,

,  ,

,  - коэффициенты, найденные по данным измерений отклонений наладочного размера, отклонений профиля поперечного сечения, параметра шероховатости

- коэффициенты, найденные по данным измерений отклонений наладочного размера, отклонений профиля поперечного сечения, параметра шероховатости  базовой комбинации параметров перехода,

базовой комбинации параметров перехода,

,

,  ,

,  - коэффициенты, при глубине резания, найденные по данным измерений отклонений наладочного размера, отклонений профиля поперечного сечения, параметра шероховатости

- коэффициенты, при глубине резания, найденные по данным измерений отклонений наладочного размера, отклонений профиля поперечного сечения, параметра шероховатости  ,

,

,

,  ,

,  - коэффициенты при подаче, найденные по данным измерений отклонение наладочного размера, отклонений профиля поперечного сечения, параметра шероховатости

- коэффициенты при подаче, найденные по данным измерений отклонение наладочного размера, отклонений профиля поперечного сечения, параметра шероховатости  ,

,

,

,  ,

,  - коэффициенты при скорости резания, найденные по данным измерений отклонений наладочного размера, отклонение профиля поперечного сечения, параметра шероховатости

- коэффициенты при скорости резания, найденные по данным измерений отклонений наладочного размера, отклонение профиля поперечного сечения, параметра шероховатости  ,

,

,

,  ,

,  - коэффициенты, учитывающие индивидуальные условия обработки - твердость заготовки, марка инструментального материала, геометрических параметров режущей части инструмента по отклонению наладочного размера, отклонений профиля поперечного сечения, параметра шероховатости

- коэффициенты, учитывающие индивидуальные условия обработки - твердость заготовки, марка инструментального материала, геометрических параметров режущей части инструмента по отклонению наладочного размера, отклонений профиля поперечного сечения, параметра шероховатости  ,

,

после чего для найденных значений коэффициентов выполняют подбор параметров переходов обработки - глубины резания, подачи и скорости резания с последующим расчетом значений отклонений настроечного размера, отклонений поперечного сечения и параметра шероховатости  удовлетворяющих следующим неравенствам:

удовлетворяющих следующим неравенствам:

где  ,

,  ,

,  - расчетные значения отклонений настроечного размера, отклонений поперечного сечения и параметра шероховатости

- расчетные значения отклонений настроечного размера, отклонений поперечного сечения и параметра шероховатости , найденные по формулам (1), (2), (3),

, найденные по формулам (1), (2), (3),

,

,  ,

,  - предельные значения отклонений настроечного размера, отклонений поперечного сечения, параметра шероховатости, мм,

- предельные значения отклонений настроечного размера, отклонений поперечного сечения, параметра шероховатости, мм,

- допуск на радиальный размер, мм,

- допуск на радиальный размер, мм,

- коэффициент запаса точности на радиальный размер, мм,

- коэффициент запаса точности на радиальный размер, мм,

,

,  ,

,  - коэффициенты запаса точности по отклонениям настроечного размера, отклонениям поперечного сечения, параметру шероховатости.

- коэффициенты запаса точности по отклонениям настроечного размера, отклонениям поперечного сечения, параметру шероховатости.

| СПОСОБ ДИАГНОСТИРОВАНИЯ ОТНОСИТЕЛЬНОГО ПОЛОЖЕНИЯ И ЖЕСТКОСТИ ИНСТРУМЕНТАЛЬНОЙ ОСНАСТКИ В РАСТОЧНЫХ ОПЕРАЦИЯХ ПО ПОКАЗАТЕЛЯМ ТОЧНОСТИ ОБРАБОТАННЫХ ДЕТАЛЕЙ | 2011 |

|

RU2496611C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРА ШЕРОХОВАТОСТИ НА ТОКАРНЫХ СТАНКАХ С ЧПУ ПРИ ПОЛУЧИСТОВОЙ И ЧИСТОВОЙ ОБРАБОТКЕ МЕТАЛЛА ТВЕРДОСПЛАВНЫМ ИНСТРУМЕНТОМ | 2012 |

|

RU2492968C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТАВЛЯЮЩИХ СИЛЫ РЕЗАНИЯ НА ТОКАРНЫХ СТАНКАХ С ЧПУ | 1997 |

|

RU2120354C1 |

| DE 2058847 B2, 16.06.1976 | |||

| US 3962973 A1, 15.06.1976. | |||

Авторы

Даты

2024-01-11—Публикация

2023-05-18—Подача