Изобретение относится к машиностроению, а именно к оценке состояния и диагностике оснастки расточных станков по показателям точности обработанной детали в цеховых условиях.

Известен способ испытания металлорежущего оборудования по показателям геометрической точности, заключающийся в установлении их действительного значения с применением схем измерений с использованием контрольных оправок и измерительных приспособлений, включающий базирование измерительной оправки в шпинделе станка, измерение ее радиального и осевого биения, а также проверка прямолинейности направляющих при помощи индикаторных стоек и уровней (Тепинкичиев В.К. Металлорежущие станки М.: Машиностроение - 1973, стр.457, 458).

Указанный способ применяется при приемке оборудования - как вновь изготовленного, так и прошедшего капитальный и средний ремонт. Способ позволяет определить соответствие действительных значений стандартных геометрических показателей точности узлов металлорежущего оборудования их паспортным значениям.

К недостаткам способа следует отнести применение большого числа специальных высокоточных оправок и измерительных приспособлений, а также множества специальных процедур для оценки разноплановых показателей станочной системы, значительно повышающих трудоемкость оценки технического оценки технического состояния узлов оборудования. По уровню применяемых в способе вспомогательных средств он больше подходит для лабораторных испытаний.

Известен также способ диагностики шпиндельного узла, включающий приложение внешней нагрузки к консольной оправке, установленной в шпинделе, и измерение расстояния от поверхности оправки до датчиков перемещения, расположенных в двух поперечных сечениях оправки на заданном расстоянии между сечениями. Оправку обрабатывают резцом. В качестве датчиков перемещения используют бесконтактные датчики, по сигналам которых определяют поперечные сечения оправки в местах установки датчиков перемещения, по которым определяют геометрический образ оправки в трехмерном пространстве. Для полученного геометрического образа оценивают погрешность радиального размера, геометрической формы, суммарную погрешность формы, а также относительное расположение поверхностей в радиальном и торцевом направлениях, отклонение от цилиндричности. По результатам оценки определяют параметрическую надежность шпиндельного узла (Пат. РФ №2124966; МПК G01M 13/02; опубл. 20.01.1999).

К недостаткам способа следует отнести узкие диагностические возможности способа, ограниченные условием его применения только для узлов токарной технологической системы, причем исключительно в условиях лаборатории. Кроме этого, способ не учитывает величину фактического припуска и параметры процесса резания, что не позволяет судить о степени жесткости элементов технологической системы, а также о величине и направлении отклонений положения отдельных элементов узлов технологической системы.

Технической задачей, на решение которой направлено изобретение является получение информации о величине и векторе отклонения относительного положения элементов оснастки, а также о степени жесткости их лимитирующих элементов.

Указанная задача решается тем, что в дополнение к способу диагностики шпиндельного узла, включающем обработку заготовки и измерение ее профиля в двух поперечных сечениях, до обработки измеряют в двух удаленных друг от друга поперечных сечениях значения биения, размера и профиля обрабатываемых и базовых поверхностей заготовки, при закреплении заготовки на станке фиксируют положение точек измерений относительно зажимных элементов оснастки, а также фактические параметры процесса резания, а обработанную поверхность измеряют в тех же точках и от тех же измерительных баз, что и заготовку, затем по результатам измерения определяют относительное положение оси вращения инструмента и оси зажимных элементов оснастки, а по уменьшению значения диаметра обработанной поверхности относительно настроечного размера режущего инструмента с учетом величины радиальной составляющей силы резания, рассчитанной для фактических параметров процесса резания определяют жесткость инструментальной оснастки.

Выполнение в способе диагностики шпиндельного узла, включающем обработку заготовки и измерение ее профиля в двух поперечных сечениях, измерений в двух удаленных друг от друга поперечных сечениях до обработки размера и профиля обрабатываемых и базовых поверхностей заготовки, в сочетании с фиксированием положения точек измерений относительно зажимных элементов оснастки при закреплении заготовки на станке, регистрацией фактических параметров процесса резания, а также измерение обработанной поверхности в тех же точках и от тех же измерительных баз обеспечит получение строгой математической модели, включающей геометрический образ заготовки до и после обработки, что позволит рассчитать величины отклонений положения элементов узлов оснастки, а также жесткости их лимитирующих элементов.

Анализ известных технических решений в данной области техники показал, что предложенный способ диагностирования относительного положения и жесткости инструментальной оснастки в расточных операциях имеет признаки, которые отсутствуют в аналогах, а их использование в заявляемой совокупности существенных признаков позволяет получить новый технический результат.

Заявителю не известны способы диагностирования относительного положения и жесткости инструментальной оснастки в расточных операциях и заявленная совокупность существенных признаков не вытекает явным образом из современного уровня техники, что подтверждает соответствие заявляемого технического решения условию «новизна».

Заявляемое техническое решение поясняется чертежами, где:

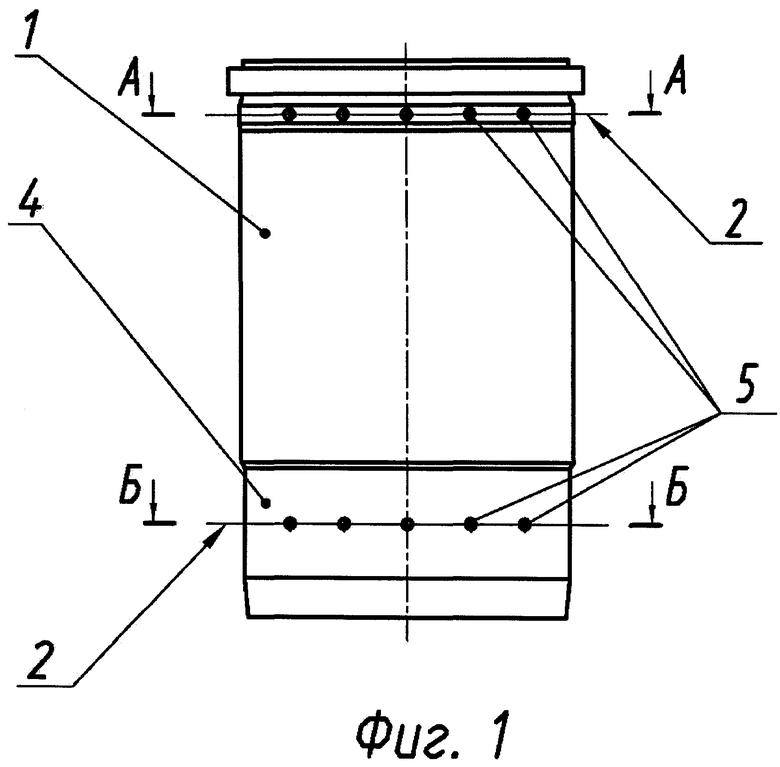

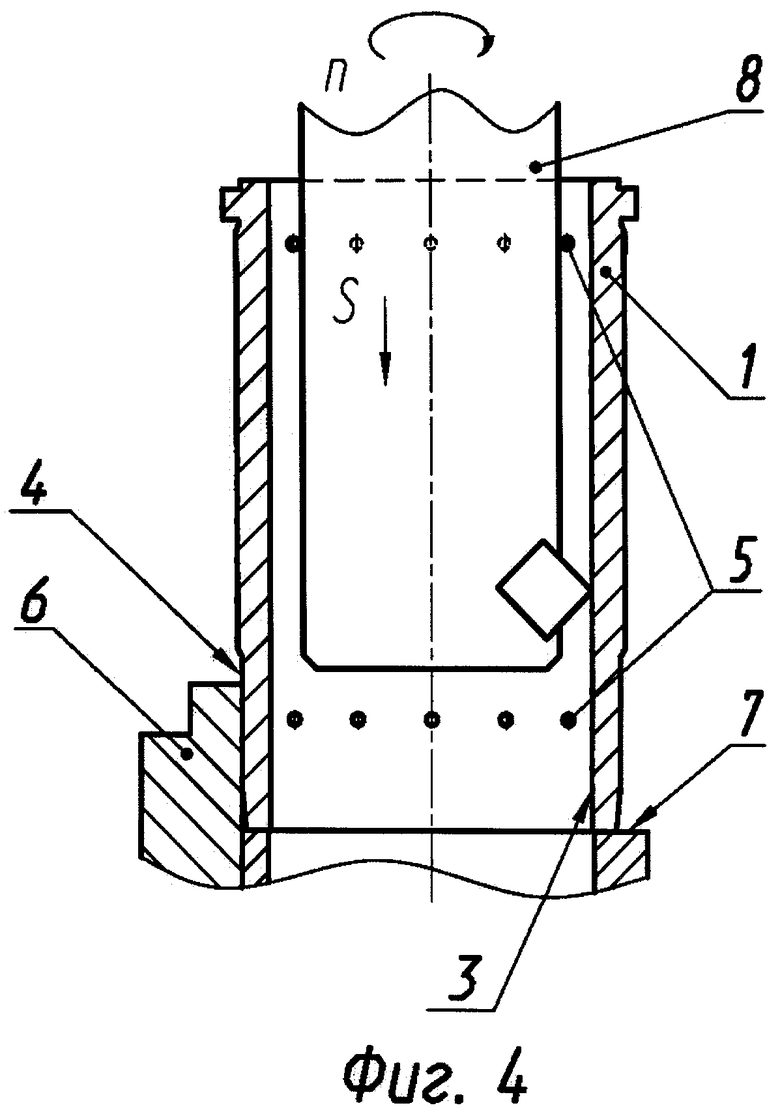

Фиг.1 - Схема разметки заготовки (1 - заготовка; 2 - поперечное сечение заготовки; 4 - базовая поверхность заготовки; 5 - точки измерений);

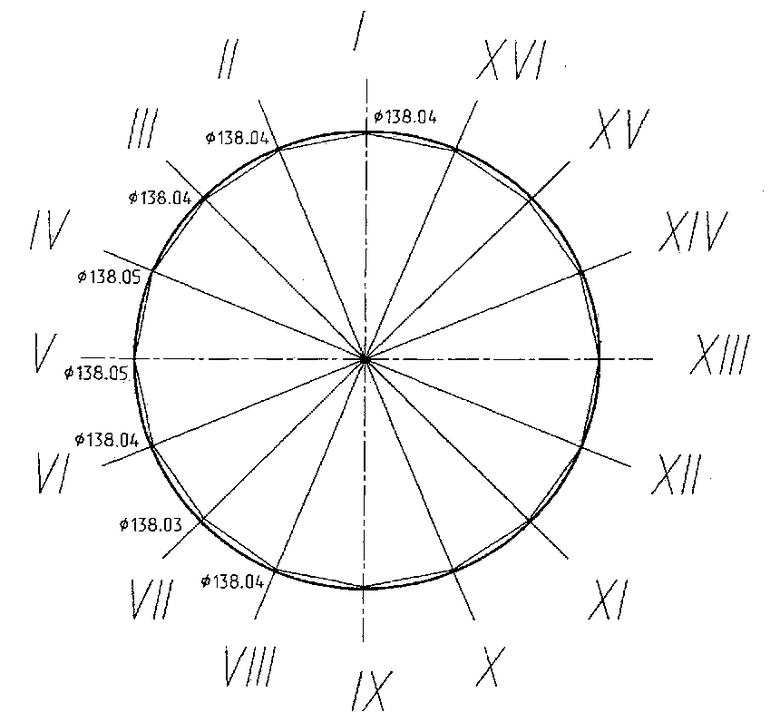

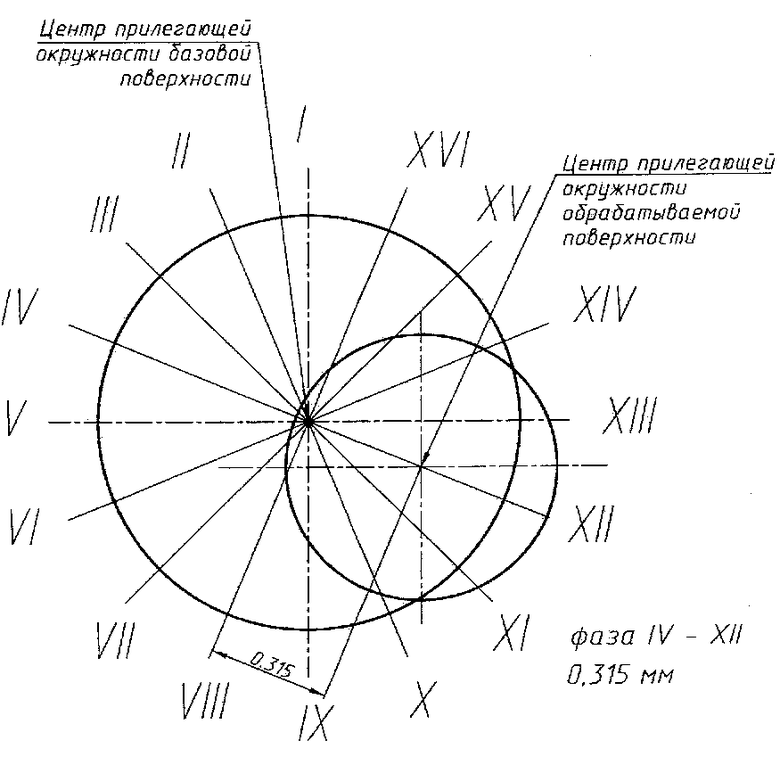

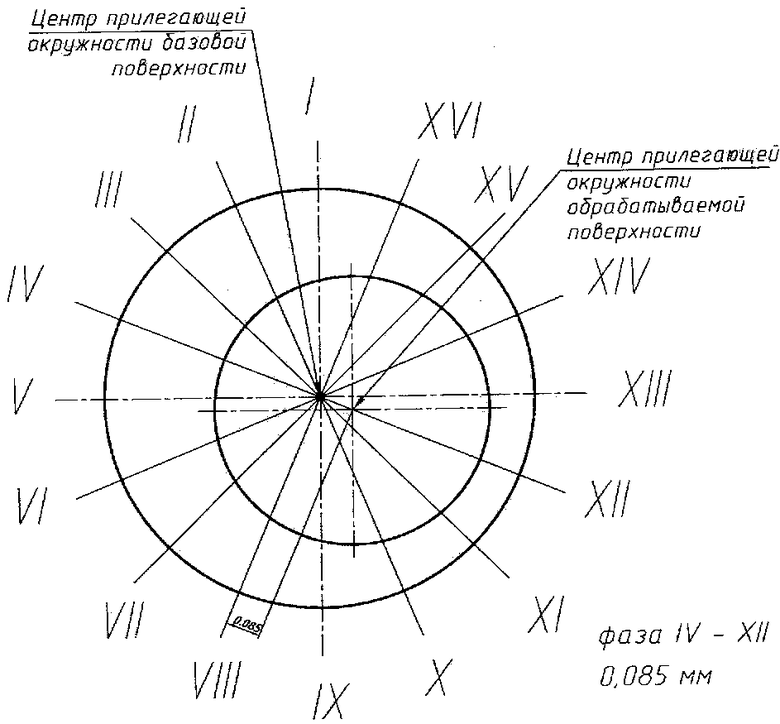

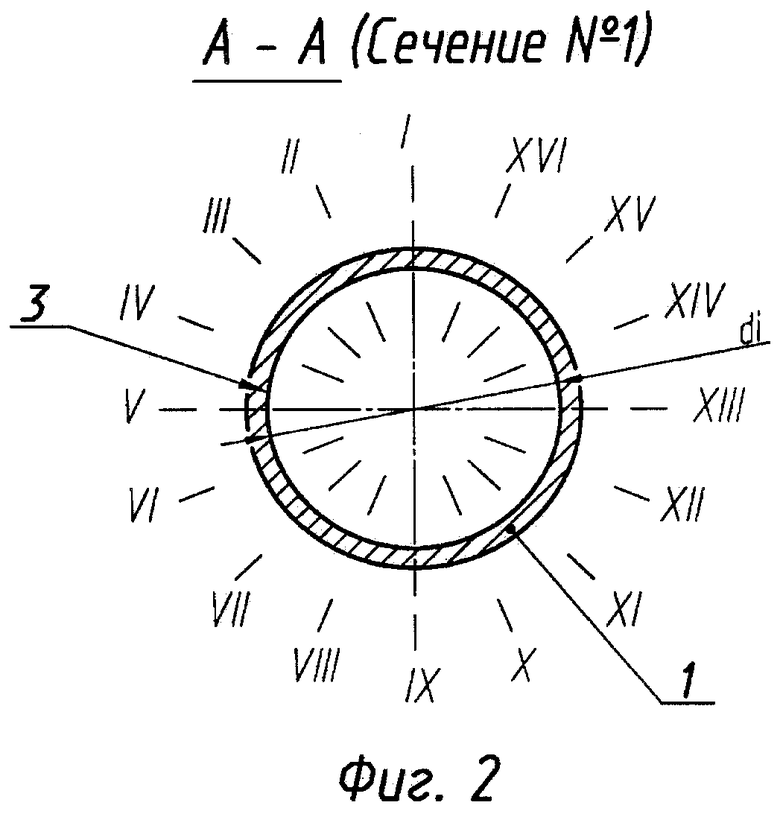

Фиг.2 - Разрез А-А на фиг.1 (1 - заготовка; 3 - обрабатываемая поверхность заготовки; римские цифры I-XVI - обозначения угловых координат точек измерения показателей точности);

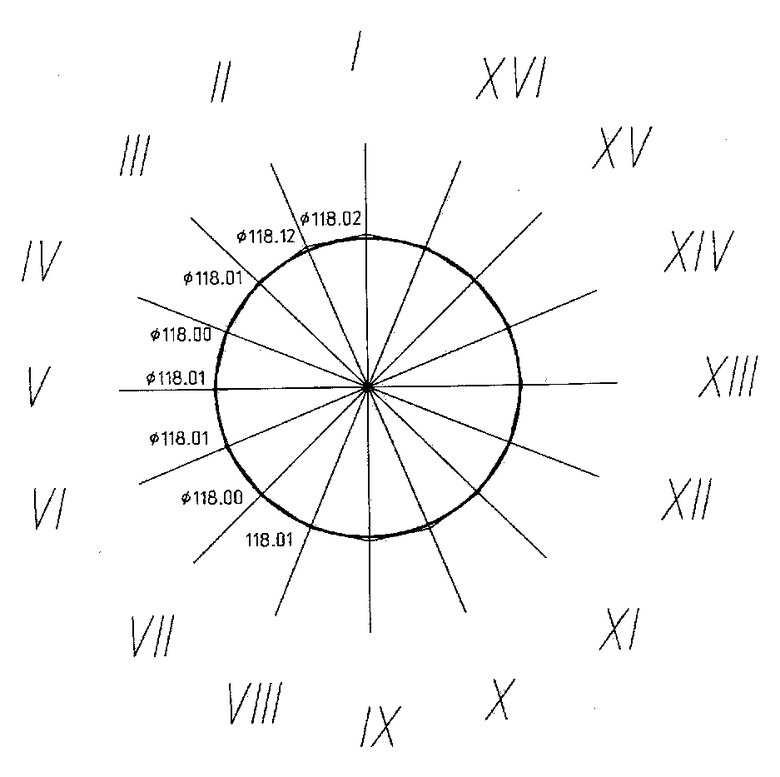

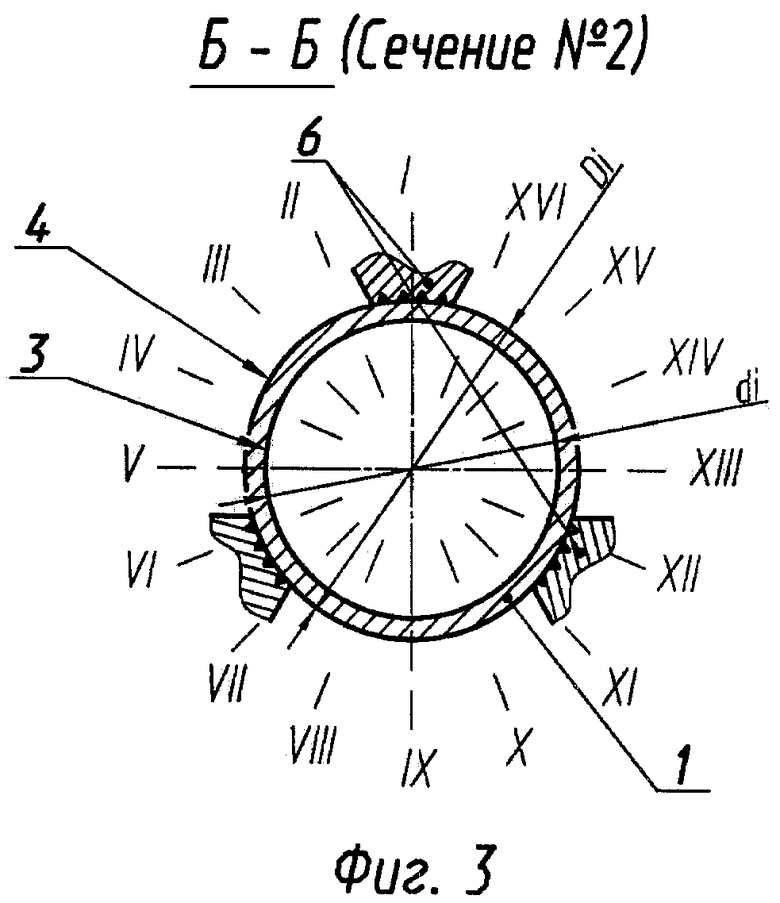

Фиг.3 - Разрез Б-Б на фиг.1 (1 - заготовка; 3 - базовая поверхность заготовки; 4 - обрабатываемая поверхность заготовки; 6 - зажимные элементы оснастки; римские цифры I-XVI - обозначения угловых координат точек измерения показателей точности);

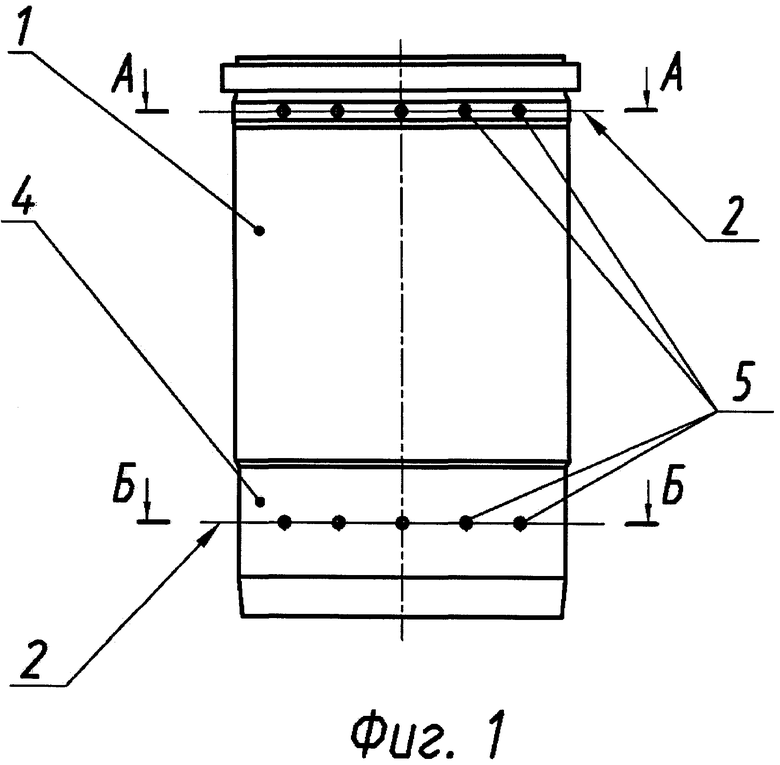

Фиг.4 - Схема обработки заготовки на расточной операции (1 - заготовка; 3 - обрабатываемая поверхность заготовки; 4 - базовая поверхность заготовки; 5 - точки измерений; 6 - зажимные элементы оснастки; 7 - опорная поверхность оснастки; 8 - режущий инструмент);

Таблица 1 - Результаты диагностирования относительного положения и жесткости инструментальной оснастки в расточных операциях обработки детали «Гильза цилиндра дизельного двигателя»

Таблица 2 - Содержание корректирующих действий.

Способ диагностирования относительного положения и жесткости инструментальной оснастки в расточных операциях по показателям точности обработанных деталей включает обработку заготовки 1 и измерение ее профиля в двух поперечных сечениях 2. До обработки измеряют в двух удаленных друг от друга поперечных сечениях 2 значения биения, размера и профиля обрабатываемых 3 и базовых 4 поверхностей заготовки 1. При закреплении заготовки 1 на станке фиксируют положение точек измерений 5 относительно зажимных элементов оснастки 6, а также фактические параметры процесса резания. После чего измеряют обработанную поверхность в тех же точках 5 и от тех же измерительных баз.

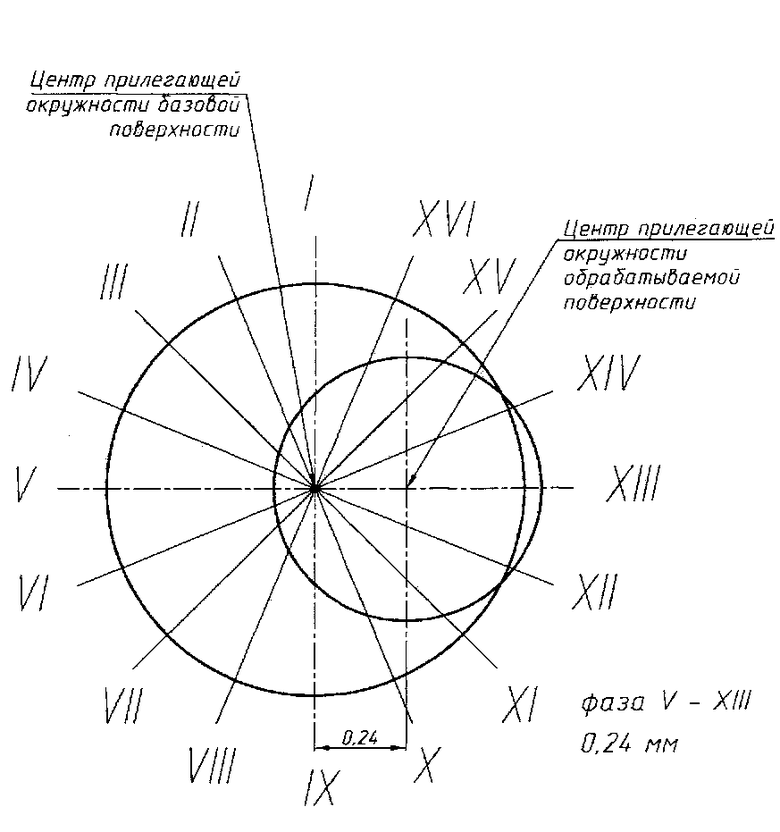

По полученным результатам измерения и параметрам процесса резания определяют относительное положение оси вращения инструмента 8 и оси зажимных элементов оснастки 6. По уменьшению значения диаметра обработанной поверхности относительно настроечного размера с учетом величины радиальной составляющей силы резания рассчитанной для известных параметров процесса резания определяют нежесткость инструментальной оснастки.

Описание способа показано на примере диагностирования двухшпиндельного расточного станка на операции растачивания чугунной втулки гильзы цилиндра дизельного двигателя.

Идентификация комплекта заготовок заключалась в следующем:

- отбор и маркировка комплекта из двух заготовок без случайных дефектов (трещин, забоин, раковин), которые могли бы повлиять на результаты измерений;

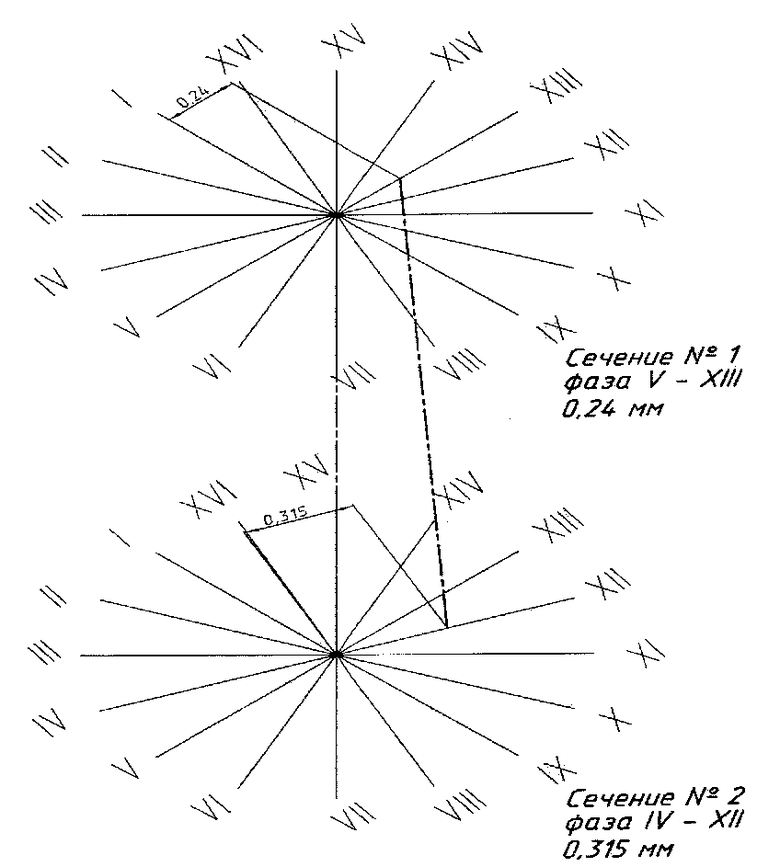

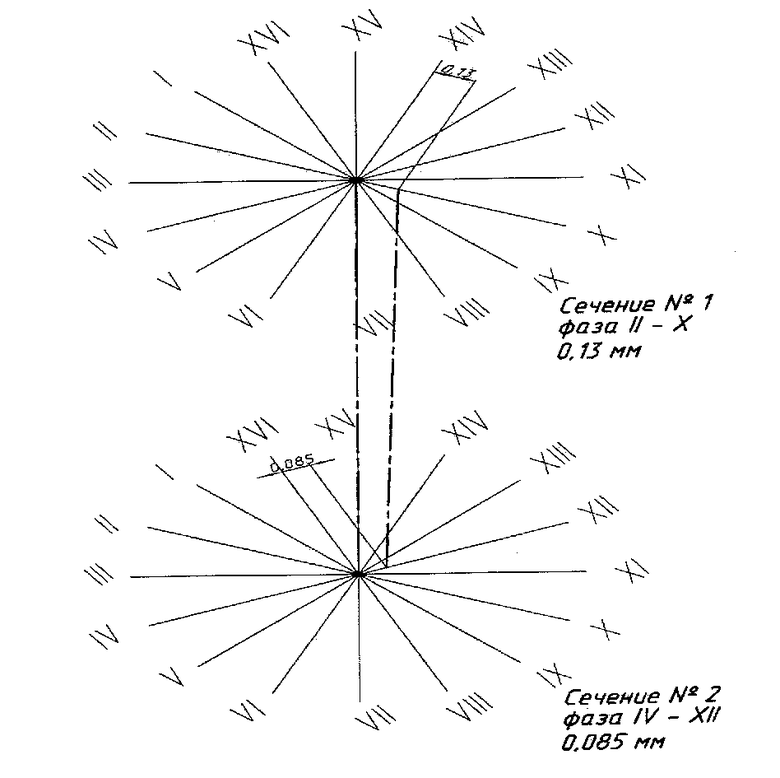

- разметка двух рядов по 16 точек измерения (I-XVI) на заготовке вдоль окружности в верхнем и нижнем сечении заготовки (сечение №1 и №2);

- измерение в заданных точках заготовки показателей точности базовой и обрабатываемой поверхностей, а также радиального биения;

- расчет координат отклонений относительного расположения осей прилегающих базовых и обрабатываемых поверхностей.

Результаты измерения диаметров и биения для идентификации опорных и обрабатываемых элементов заготовки приведены в табл.1. Предельные размеры растачиваемого отверстия: dmin=119,7 мм и dmax=119,9 мм. Перед обработкой инструмент был настроен на размер 119,89 мм.

Результаты измерения в заданных точках после обработки заготовок также приведены в табл.1. На первом шаге анализа данных измерений, установлено, что лимитирующими показателями точности гильзы являются отклонения от круглости вала и втулки, а также биение. У обоих полуфабрикатов наблюдается наследование угловой фазы отклонения от круглости, что свидетельствует о недостаточной жесткости инструментальной оснастки. Затем выявлена величина и фаза несоосности оси патрона относительно шпинделя.

На основании анализа результатов диагностического эксперимента по каждому показателю однозначно определено содержание корректирующих действий при необходимости с указанием величины и направления коррекции (см. табл.2).

Апробация способа диагностирования в заводских условиях доказала, что при условии тщательной подготовки диагностического эксперимента он значительно сокращает время на планирование корректирующих действий, а результативность и эффективность ее значительно выше, чем у стандартизованных методик.

Способ диагностирования пригоден для применения в любых способах формообразования на любых видах технологических систем, однако наиболее эффективна на операциях шлифования, растачивания, агрегатных, токарных многошпиндельных.

ваемой

поверх

ности:

сечение №2 (di, мм)

тический

показа

тель

ние центров сечений прилегающих окружностей и обрабатываемой поверхности в сечении №1

ние оси

обрабаты

ваемой

поверхнос

ти от оси базовой

работки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения параметров токарных переходов обработки резанием по измерениям показателей точности образца изделия | 2023 |

|

RU2811308C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК КОЛЕЦ С ДВУМЯ СООСНЫМИ РАЗНОНАПРАВЛЕННЫМИ КОНИЧЕСКИМИ ОТВЕРСТИЯМИ И УСТРОЙСТВО ДЛЯ РАСТОЧКИ | 2006 |

|

RU2323066C2 |

| СПОСОБ ГЛУБОКОГО РАСТАЧИВАНИЯ ПРЕЦИЗИОННЫХ ЦИЛИНДРОВ | 1992 |

|

RU2008126C1 |

| СПОСОБ ДИАГНОСТИКИ ШПИНДЕЛЬНОГО УЗЛА | 1996 |

|

RU2124966C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕКРУГЛЫХ ОТВЕРСТИЙ | 2004 |

|

RU2268108C1 |

| ОСНАСТКА ТОКАРНОГО СТАНКА ДЛЯ ОБРАБОТКИ ЗАГОТОВОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2179091C1 |

Способ включает обработку заготовки и измерение ее профиля в двух поперечных сечениях. Для повышения точности до обработки измеряют в двух удаленных друг от друга поперечных сечениях значения биения, размера и профиля базовых и обрабатываемых поверхностей заготовки, при закреплении заготовки на станке фиксируют положение точек измерения относительно зажимных элементов оснастки, а также фактические параметры процесса резания, причем деталь с обработанной поверхностью измеряют в тех же точках и от тех же измерительных баз, что и заготовку, затем по результатам измерения определяют положение оси вращения инструмента и оси зажимных элементов оснастки, и по уменьшению значения диаметра обработанной поверхности относительно настроечного размера режущего инструмента с учетом радиальной составляющей силы резания, рассчитанной для фактических параметров процесса резания, определяют жесткость инструментальной оснастки. 4 ил., 2 табл.

Способ диагностирования относительного положения и жесткости инструментальной оснастки в расточных операциях по показателям точности обработанных деталей, включающий обработку заготовки и измерение ее профиля в двух поперечных сечениях, отличающийся тем, что до обработки измеряют в двух удаленных друг от друга поперечных сечениях значения биения, размера и профиля базовых и обрабатываемых поверхностей заготовки, при закреплении заготовки на станке фиксируют положение точек измерений относительно зажимных элементов оснастки, а также фактические параметры процесса резания, причем деталь с обработанной поверхностью измеряют в тех же точках и от тех же измерительных баз, что и заготовку, затем по результатам измерения определяют положение оси вращения инструмента и оси зажимных элементов оснастки, и по уменьшению значения диаметра обработанной поверхности относительно настроечного размера режущего инструмента с учетом радиальной составляющей силы резания, рассчитанной для фактических параметров процесса резания, определяют жесткость инструментальной оснастки.

| СПОСОБ ДИАГНОСТИКИ ШПИНДЕЛЬНОГО УЗЛА | 1996 |

|

RU2124966C1 |

| Стенд для испытания шпиндельных узлов | 1989 |

|

SU1703268A1 |

| СПОСОБ ДИАГНОСТИКИ ТОКАРНЫХ СТАНКОВ ПО ПАРАМЕТРАМ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123923C1 |

| JP 2011189425 А, 29.11.2011. | |||

Авторы

Даты

2013-10-27—Публикация

2011-12-13—Подача