Предлагаемое изобретение относится к области металлообработки резанием деталей класса колец и может быть использовано преимущественно в подшипниковой промышленности при токарной обработке штучных заготовок для наружных колец роликовых конических подшипников ряда серий по ГОСТ 6364-78, ГОСТ 8419-75 и специальным техническим условиям, а также на других предприятиях машиностроения РФ.

Известен способ токарной обработки колец из штучных заготовок с двумя соосными разнонаправленными коническими отверстиями в две операции, выполняемые на двух одноиндексных многошпиндельных токарных полуавтоматах (МТПА) - [6], принятый авторами за прототип.

В соответствии с указанным способом полная токарная обработка штучных заготовок осуществляется в следующей последовательности операций:

- сначала на первом шестишпиндельном МТПА заготовка базируется в зажимном патроне одним из торцов и закрепляется по наружной цилиндрической поверхности, а затем производится последовательная обработка одной половины поверхностей кольца в разных позициях - расточка внутреннего цилиндрического пояска, обточка половины наружной цилиндрической поверхности в двух позициях с подрезкой первого торца и снятием монтажной (радиусной) и немонтажной (плоской) фасок в одной из них, расточкой образующей первого конуса в двух позициях.

Токарную обработку поверхностей второй половины заготовки кольца осуществляют на втором МТПА в такой же последовательности позиций и переходов, как на первом МТПА, но уже с базированием по первому обработанному торцу и креплением по половине обработанной наружной цилиндрической поверхности.

Указанный способ используется в такой же последовательности переходов для обработки заготовок диаметром до 200 мм на МТПА и свыше 200 мм на универсальных токарных станках.

К недостаткам способа следует отнести:

1. Наличие «ступеньки» на наружной цилиндрической поверхности как следствие двух установок заготовки, вызванных биением поверхностей зажимных патронов;

2. Низкое качество взаимного расположения обработанных поверхностей, вызванных двумя установками заготовок, и точность обработки;

3. Наличие винтовой риски на обработанных поверхностях образующих конусов как следствие снятия упругих деформаций узлов СПИД (системы - приспособление, инструмент, деталь) при выводе резцов из зоны обработки.

Указанные недостатки приводят к необходимости увеличения припусков на последующие операции шлифования поверхностей кольца, а следовательно, увеличению трудоемкости обработки.

Кроме того, по мнению заявителя, применение двух дорогостоящих МТПА нерационально, что приводит к удорожанию стоимости обработки.

Известен также ряд новых конструкций зажимных патронов, позволяющих производить установку и закрепление заготовок колец по двум соосным разнонаправленным коническим отверстиям (см., например, Судьин Ю.А. Прогрессивные технологические процессы токарной обработки наружных колец конических роликоподшипников. - М.: НИИНАвтопром, 1985, рис.12а, б, в, г):

- конструкция патрона (рис.12 а) не может обеспечить надежной установки и закрепления заготовок из-за наличия в них погрешностей отклонений по углам и диаметрам конусов; и не нашли применения;

- конструкции патронов (рис.12 в, г) сложны и трудоемки в изготовлении, эксплуатации;

- конструкция патрона (рис.12 б) [4] показала при лабораторных испытаниях высокую точность установки заготовок в радиальной и осевой плоскостях, надежность закрепления независимо от погрешностей ее изготовления по диаметрам и углам конусов, оказалась невостребованной заявителем в условиях перестройки в связи с его ликвидацией (банкротством); способы обработки колец с использованием данной конструкции зажимного патрона не были разработаны; данная конструкция зажимного патрона может быть применена не только на МТПА, но и на обычных токарных станках для обработки заготовок колец в пределах наружных диаметров 200...500 мм.

Известны также устройства для обработки разнонаправленных сосных конических отверстий (см., например,

- А.С. СССР №722691, В23В 29/02 [1]

- А.С. СССР №988462, В23В 29/02, [2]

- А.С. СССР №1000159, В23В 29/02 [3]

Указанные устройства объединяют следующие несовершенства:

- необходимость предварительного проведения геометрического построения по определению параметров и размеров наладки режущего инструмента, его положению в зоне обработки, что увеличивает сроки и затраты на подготовку производства;

- отсутствие универсальности и низкий диапазон регулирования размеров для обработки конусов;

- необходимость иметь на каждый типоразмер заготовки свою конструкцию устройства, что увеличивает их номенклатуру;

- высокие трудоемкость изготовления устройства, металломкость;

- сложность и большая трудоемкость наладки.

Техническим результатом предлагаемого изобретения являются:

- повышение производительности путем концентрации нескольких поверхностей заготовок колец для обработки в одной позиции с одной установки;

- повышение точности обработки и взаимного расположения обработанных поверхностей;

- снижение припусков на последующее шлифование поверхностей колец;

- обезличивание базы для последующего шлифования;

- снижение затрат времени на подготовку производства, проектирование оснастки;

- снижение капитальных вложений на токарное оборудование и его амортизацию.

Эти результаты достигаются тем, что:

- для полной токарной обработки заготовок колец с наружным диаметром до 200 мм из штучной заготовки в условиях серийного, крупносерийного и массового производств применяют двухиндексные многошпиндельные токарные полуавтоматы, а в условиях мелкосерийного производства простые универсальные токарные станки в следующей последовательности операций - сначала ведут обработку базовых поверхностей - наружной цилиндрической поверхности, двух торцов и монтажных (радиусных) фасок с одной установки в одной позиции с применением зажимного патрона по А.С. СССР №1024174 и способа по А.С. СССР №1353581; затем расточку двух соосных разнонаправленных конических отверстий с одной установки в одной позиции с использованием предлагаемой конструкции устройства.

Предлагаемое изобретение поясняется эскизами, где представлены:

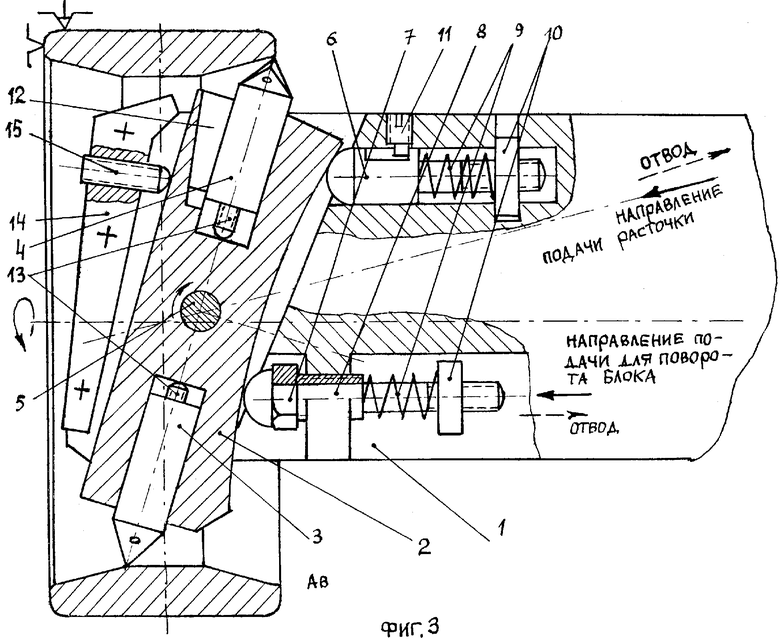

- на фиг.1 - формы поперечных сечений наружных колец конических роликоподшипников, изготавливаемых по действующим Государственным стандартам и специальным техническим условиям;

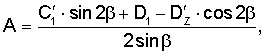

- на фиг.2 - пример предлагаемой схемы обработки заготовок колец с двумя соосными разнонаправленными коническими отверстиями на двухиндексном 6-шпиндельном МТПА;

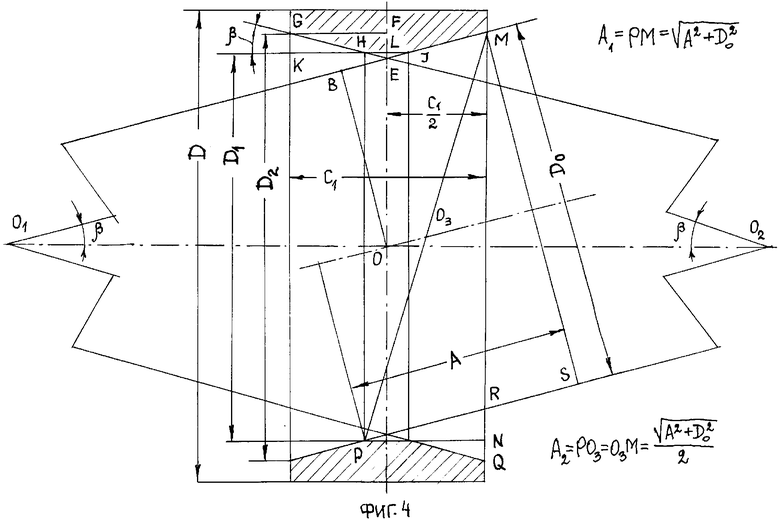

- на фиг.3 - устройство для одновременного растачивания двух соосных разнонаправленных конических отверстий;

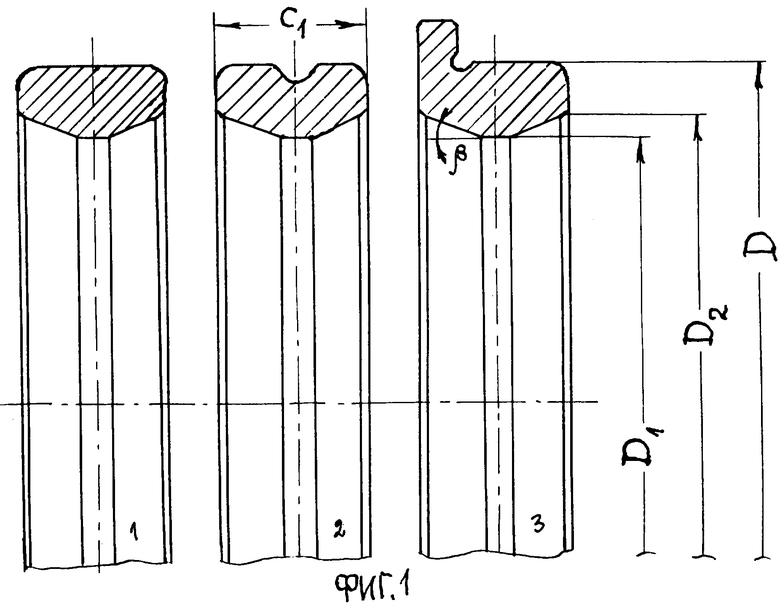

- на фиг.4 - расчетная схема для определения параметров наладки устройства для расточки и размеров обработки заготовки кольца 97218-21, выполненная в масштабе 1:1.

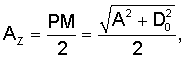

Проведенными расчетами определены параметры наладки:

- внутренняя зона для размещения режущего, вспомогательного инструментов и др. диаметром горлового сечения, образованного продолжением образующих конусов;

- расстояние между вершинами резцов в блоке в направлении, параллельном оси горлового сечения (подачи);

- наладочный размер диаметра настройки резцов по их вершинам в блоке;

- размер положения оси поворота блока резцов для безрисочного вывода его из зоны обработки.

Для осуществления способа на двухиндексном шестишпиндельном токарном полуавтомате (см. фиг.2) на поз.5 устанавливают штучную заготовку кольца, базируют и закрепляют ее кулачками одновременно по двум коническим отверстиям; вращением шпиндельного барабана переводят закрепленную заготовку в позицию 1, на которой предварительно обрабатывают базы - наружную поверхность резцом с продольного суппорта и одновременно двумя резцами с поперечного суппорта, подрезают два торца заготовки; после чего переводят заготовку в позицию III, на которой производят чистовую обработку тех же поверхностей, и дополнительно обтачивают монтажную (радиусную) фаску и растачивают внутреннюю плоскую фаску; по указанной схеме обрабатывают заготовки для колец по ГОСТ 8419-75 (см. фиг.1-1); для колец по ГОСТ 6364-78 (см. фиг.1-2) в поз.1 на наружной цилиндрической поверхности по оси поперечного сечения заготовки с поперечного суппорта протачивают канавку, а в поз.III или поз.IV протачивают фасонным резцом смазочную канавку (отмечены звездочкой). По окончании обработки заготовку раскрепляют в поз.5 и переустанавливают в поз.VI, базируют по любому из обработанных торцов заготовки, закрепляют по наружной цилиндрической поверхности; в поз.5 закрепляют новую заготовку кольца.

В поз.II производят предварительную расточку двух соосных конических отверстий и протачивают монтажную (радиусную) фаску; в поз.IV производят чистовую расточку конических отверстий и внутренней плоской фаски, после чего обработанное кольцо снимают со станка.

Расточку внутреннего цилиндрического пояска после обработки кольца на МТПА производят на простом универсальном токарном станке.

На схеме обработки (фиг.2) положение резцов указано в конце рабочего хода продольного и поперечных суппортов станка.

Токарная обработка заготовок колец с диаметром наружной цилиндрической поверхности 200...500 мм с инструментальными наладками подобными поз.I и II для МТПА может быть применена на одношпиндельных многорезцовых полуавтоматах или универсальных токарных станках.

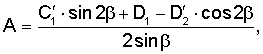

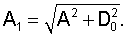

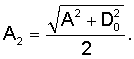

Устройство для одновременного растачивания двух соосных разнонаправленных конических отверстий в одной позиции состоит из державки 1 (фиг.3) и встроенного в нее резцового блока 2 из толстой стальной пластины с двумя соосными пазами на два соосных резца 3 и 4 с возможностью принудительного поворота вокруг оси 5, расположенной перпендикулярно осевой прямой горлового сечения в точке пересечения отрезка прямой, соединяющей начальные диаметральные точки врезания резцов в обработанную по торцам заготовку и образующую внутренней конической поверхности, равном его половине, определяемой зависимостью:

при этом расстояние между вершинами резцов в направлении, параллельном оси горлового сечения, определяют по формуле:

где

где

- С′1 и D′2 соответственно высота и диаметр большого основания конуса заготовки после обработки ее торцов;

а наладочный размер диаметра по вершинам резцов зависимостью:

Резцовый блок 2 выполнен в виде равноплечного рычага, подпружиненного двумя упорами со сферическими концами, контактирующими с тыльной радиусной поверхностью блока - одним (верхним) 6 подвижным, другим (нижним) 7 регулируемым с встроенным в него штоком 8, соединенным с поршнем гидроцилиндра (условно не показаны). Упоры размещаются в корпусе державки, а их оси удалены от оси державки на разные расстояния и параллельны ей; при этом расстояние положения оси верхнего упора должно превышать расстояние от оси нижнего упора до оси державки, как минимум, в два-три раза; такое исполнение упоров и их расположение обеспечивает надежное прижатие тыльной радиусной поверхности резцового блока к нижнему упору как в начальный момент врезания резцов в заготовку, так и на все время цикла растачивания двух конических отверстий.

Создание необходимых усилий в упорах осуществляется одинаковыми по размерам заневоленными тарированными цилиндрическими пружинами сжатия 9 с помощью гаек 10, перемещаемых на резьбовых концах штоков 8.

Пружина 9 в нижнем регулируемом упоре 7 выполняет при этом одновременно роль демпфера, возвращающего поршень цилиндра в исходное положение после безрисочного вывода резцового блока 2 из зоны обработки.

Верхний упор 6 от выпадения из державки 1 удерживается резьбовой шпилькой 11, ввернутой в шпоночный паз головки штока 8. Крепление соосных резцов 3,4 в соосных пазах блока 2 осуществляют перемещением клиньев 12 винтами (не показано) в радиальной плоскости, а их настройку на размер осуществляют вне станка с помощью самотормозящихся винтов 13 со сферическими торцами.

Для защиты от истирания стружкой державки 1 и попадания стружки в паз ее переднего конца последний защищен Г-образным козырьком 14, закрепляемым к державке винтами (не показаны), и снабжены самоконтрящим регулируемым упором 15 для предотвращения возможных аварийных ошибок при наладке блока.

Налаженное вне станка устройство на одновременное растачивание двух соосных разнонаправленных конических отверстий устанавливается на салазки, перемещаемые в пазах продольного суппорта МТПА в позициях II и IV, удерживаемых в рабочем положении тягой, один конец которой закреплен в станине станка, и снабженных поворотным устройством для установки на угол расточки по эталонному кольцу, закрепленному в поз.VI и переведенному в поз.II и IV и гидроцилиндром для осуществления рабочей подачи управляемым командоаппаратом гидросистемы. После чего эталонное кольцо заменяется обработанной в поз.I-III заготовкой кольца; поворотом шпиндельного барабана переводится в поз.II и IV, в которых производится одновременная расточка двух конических отверстий с рабочей подачей устройства в направлении оси горлового сечения.

По окончании расточки по сигналу командоаппарата, управляющего гидропроводом, давление передается на поршни привода штока 8 нижнего упора 7 и привода рабочей подачи устройства 1 (не показаны), которые производят одновременный поворот резцового блока 2 по часовой стрелке на оси 5 и вывод устройства 1 из зоны обработки; при этом пружина 9 верхнего упора 6 сжимается и шток утопляется в державку 1. С выводом устройства 1 из зоны обработки давление в рабочих органах приводов штоков нижнего упора и привода рабочей подачи устройства сбрасывается, и резцовый блок под воздействием усилий пружин 9 упоров 6 и 7 принимает исходное рабочее положение.

Пример конкретного исполнения

1. Проведены опытно-конструкторские работы авторами:

1.1. По анализу состояния технологии изготовления наружных колец конических роликоподшипников с двумя соосными разнонаправленными коническими отверстиями в РФ и за рубежом по доступной авторам НТЛ.

1.2. По математическому обеспечению и расчетам параметров наладки МТПА;

1.3. Разработаны рабочие чертежи на зажимной патрон по А.С. СССР №1024174 на обработку кольца 97218-21;

1.4. Изготовлен и испытан в лабораторных условиях в 1990 году опытный образец зажимного патрона на обработке штучных заготовок колец 97218-21 в количестве 25 штук с использованием А.С. СССР №1353581 для одновременной обработки двух торцов и двух монтажных фасок со следующими результатами:

- непараллельность торцов - 0,025 мм при допуске по действующему технологическому процессу - 0,2 мм;

- конусность торцов - отсутствует, при допуске 0,1 мм;

- овальность наружной цилиндрической поверхности (НЦП) - 0,08 мм при допуске 0,16 мм;

- биение НЦП (неперпендикулярность) на длине 55 мм к любому из торцов - 0,05 мм, при допуске 0,16 мм;

- конусность НЦП - 0,05 мм, при допуске 0,2 мм;

- шероховатость обработанных поверхностей - НЦП, торцов - 20 мкм; при допуске 40 мкм;

2. Намерения: попытка заключить договор по изготовлению зажимных патронов, оснастки и др. по чертежам авторов и на внедрение способа не позднее 2008 г. на условиях предоставления права на открытую лицензию (в случае признания заявки изобретением) одному из заводов РФ - Московскому подшипниковому (МП), Волжскому подшипниковому заводу (ВПЗ), входящим в Европейскую подшипниковую корпорацию (ЕПК), Самарскому подшипниковому заводу (СПЗ).

Использование способа и устройства в подшипниковой промышленности РФ позволит:

1. Повысить производительность обработки наружных колец конических роликоподшипников с двумя соосными разнонаправленными коническими отверстиями в 1,5...2 раза;

2. Повысить качество, точность обработки и взаимного расположения обработанных поверхностей в среднем в 3...4 раза;

3. Снизить капитальные затраты на приобретение МТПА и их амортизацию в 1,5...1,8 раза;

4. Высвободить определенное количество МТПА для других целей.

Источники информации

1. А.С. СССР №722691. Устройство для расточки, Мкл. В23В 29/02, БИ №11, 25.03.80.

2. А.С. СССР №988462. Устройство для расточки, Мкл. В23В 29/02, БИ №2, 15.01.83.

3. А.С. СССР №1000159. Устройство для расточки, Мкл. В23В 29/02, БИ №8, 28.02.83.

4. A.C. СССР №1024174. Патрон для закрепления колец подшипников, Мкл. В23В 31/10, БИ №23, 23.06.83.

5. А.С. СССР №1178562. Способ установки кольцевых деталей с коническими отверстиями, В23В 1/00, В23В 31/16, БИ №34, 15.09.85.

6. Техпроцесс токарной обработки 97218А-21, арх. №00462, 1987, разработанный АО ГП3-15 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Устройство для расточки | 1981 |

|

SU1000159A1 |

| ЗАЖИМНОЙ ПАТРОН (ВАРИАНТЫ) | 2007 |

|

RU2350434C1 |

| Способ изготовления внутреннего отверстия в трубе при помощи расточного устройства | 2024 |

|

RU2839745C1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| РЕЗЕЦ С ВИБРОГАШЕНИЕМ | 2024 |

|

RU2837761C1 |

| СПОСОБ ОБРАБОТКИ ОСЕРАДИАЛЬНЫХ ВНУТРЕННИХ ЗАКРЫТЫХ ВЫТОЧЕК В ЗАГОТОВКАХ КОЛЕЦ | 2005 |

|

RU2314182C2 |

| Способ обработки деталей и устройство для его осуществления | 1989 |

|

SU1683868A1 |

| ЗАЖИМНОЙ ПАТРОН ДЛЯ ОБОЛОЧЕК И ДИСКОВ | 2008 |

|

RU2395371C1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

Способ относится к области обработки металлов резанием, изготовлению подшипников и включает обработку на многошпиндельных токарных полуавтоматах или токарных станках. Для повышения производительности и точности обработку ведут в следующей последовательности операций: сначала одновременно наружной цилиндрической поверхности, двух торцов и монтажных фасок с одной установки в одной позиции, а затем одновременно расточку образующих двух разнонаправленных конусов с другой установки. Устройство предназначено для обеспечения одновременного растачивания двух соосных разнонаправленных конических отверстий в одной позиции, содержит резцовый блок, имеющий пазы на два расточных резца, вмонтированный в несущую его державку. Для безрисочного вывода пазы на два расточных резца выполнены соосными, а резцовый блок выполнен с возможностью принудительного поворота вокруг оси, лежащей перпендикулярно на осевой прямой горлового сечения заготовки на расстоянии, определяемом о приведенной зависимости. 2 н. и 6 з.п. ф-лы, 4 ил.

D0=(D2-C1·tgβ)·cosβ,

где D0 - диаметр горлового сечения;

D2 - диаметр большого основания конуса заготовки колец;

C1 - высота заготовки кольца;

β - угол конуса заготовки.

где C′1 и D′2 - соответственно высота и диаметр большого основания конуса заготовки после обработки ее торцов;

D1 - диаметр малого основания конусов или внутренний диаметр пояска заготовки кольца.

| Патрон для закрепления колец подшипников | 1981 |

|

SU1024174A1 |

| Устройство для расточки | 1981 |

|

SU1000159A1 |

| Судовая система забортной воды | 1981 |

|

SU988642A1 |

| JP 2004167668 А, 17.06.2004 | |||

| СУДЬИН Ю.А | |||

| и др | |||

| «Технология обработки колец крупногабаритных подшипников на станках с ЧПУ», М., ЦНИИТЭИавтопром, 1990, с.41, 42, рис.5а. | |||

Даты

2008-04-27—Публикация

2006-03-10—Подача