ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет согласно заявке на патент США № 15/969128, поданной 2 мая 2018 г., под названием «МАКСИМАЛЬНОЕ ПРОИЗВОДСТВО ОЛЕФИНОВ С ПРИМЕНЕНИЕМ МНОГОСТУПЕНЧАТОЙ РЕАКЦИИ В ПРИСУТСТВИИ КАТАЛИЗАТОРА И ЕГО РЕГЕНЕРАЦИИ», содержание которой полностью включено в настоящую заявку посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[00001] Описанные в настоящей заявке варианты реализации относятся к системам и процессам реакторов каталитического крекинга, таким как процесс каталитического крекинга в псевдоожиженном слое (FCC). Более конкретно, предложенные в настоящей заявке варианты реализации обеспечивают улучшенный процесс каталитического крекинга в псевдоожиженном слое с применением многоступенчатого, предпочтительно двухступенчатого, процесса регенерации катализатора, в котором циркуляция катализатора независимо регулируется для контроля отношения катализатор/нефть (C/O), требуемого для крекинга углеводородного сырья с целью максимизации производства олефина.

УРОВЕНЬ ТЕХНИКИ

[00002] Обычной коммерческой практикой является производство бензина, топочного мазута и дизельного топлива путем крекинга более тяжелых нефтяных фракций. Одним из основных коммерческих методов осуществления этой конверсии является каталитический крекинг в псевдоожиженном слое (FCC). В процессе FCC сырьевая нефтяная фракция, такая как вакуумный газойль, тяжелый атмосферный газойль и т.д., приводится в соприкосновение с частицами горячего активного катализатора при высоких температурах и низких давлениях, составляющих примерно от 1 до 5 абсолютных атмосфер, в отсутствие добавленного водорода. Катализатор должен присутствовать в достаточном количестве, иметь температуру, достаточную для перевода нефтяного сырья в пар, повышать температуры нефтяного сырья до температуры крекинга, составляющей примерно от 900°F (482°C) до 1100°F (593°C), и обеспечивать подвод теплоты для протекания эндотермической реакции. Нефть и катализатор движутся вместе (одновременно) в течение промежутка времени, достаточного для осуществления предполагаемой конверсии. В ходе конверсии тяжелой нефтяной фракции в более легкие фракции на частицах катализатора откладывается кокс, что приводит к их дезактивации. Эти дезактивированные частицы катализатора отделяются от крекированного нефтепродукта и летучих углеводородов и переносятся в отдельный регенератор. В регенераторе закоксованный катализатор объединяется с кислородсодержащим газом, например воздухом, в результате чего из катализатора выжигается кокс, и катализатор реактивируется и нагревается. Затем нагретый реактивированный катализатор возвращается в лифт-реактор и смешивается со свежим нефтяным сырьем, таким образом завершая цикл. Типичные процессы FCC более подробно описаны в патентах США № 4064039, 4344926, 4194965, 3963603, 4428822 и 3879281, содержание которых полностью включено в настоящую заявку посредством ссылки.

[00003] Примеры способов каталитического крекинга в псевдоожиженном слое предшествующего уровня техники включают патент США № 4332674, выданный Dean с соавторами, в котором раскрыта установка, состоящая из одного лифт-реактора, отпаривателя катализатора и многоступенчатого регенератора. Регенератор представляет собой последовательно соединенный двухступенчатый регенератор, в котором частицы отработанного катализатора последовательно переносятся в первую и вторую (с относительно более низкой и более высокой температурой) зоны регенерации катализатора. После того, как катализатор завершает свой цикл прохождения через регенератор в соответствии с вышеописанным в настоящей заявке, полностью регенерированный катализатор выводится из регенератора второй ступени и загружается в лифт-реактор при требуемой повышенной температуре и в количестве, достаточном для практически полного испарения углеводородного сырья. Испаренное углеводородное сырье при соприкосновении с горячим полностью регенерированным катализатором подвергается каталитическому крекингу, проходя вверх в лифт-реакторе. Когда испарившиеся каталитически крекированные углеводородные продукты и отработанный катализатор достигают отпарной колонны, отработанный катализатор отделяется от крекированных продуктов, направляется в отпарную зону для удаления летучих компонентов и затем направляется в нижнюю часть регенератора, таким образом завершая цикл установки FCC.

[00004] Способ согласно патенту США № 4332674 обеспечивает обогащенный СО дымовой газ, который извлекается из низкотемпературного регенератора первой ступени, и обогащенный СО2 дымовой газ с избыточным кислородом, который извлекается из высокотемпературного регенератора второй ступени. Оба потока дымовых газов выводятся из регенераторов параллельно и не смешиваются ни в одном из регенераторов. Отвод обогащенного CO дымового газа из регенератора первой ступени обеспечивает низкую температуру регенератора как в регенераторе первой, так и второй ступени. Примечательно, что наиболее низкая температура регенератора приводит к максимально возможному отношению катализатор/нефть, необходимому для крекинга более тяжелого сырья. В то время как более высокая температура регенератора приводит к низкой циркуляции катализатора и его высокой дезактивации и отрицательно влияет на общие выходы.

[00005] В патенте США № 6503460, выданном Miller с соавторами, раскрыто расположение зон отжига катализатора в едином регенераторном резервуаре с применением перегородок. Согласно данному патенту, перегородки могут применяться для получения зоны частичного сжигания над перегородками и зоны полного сжигания внизу в пределах одного слоя катализатора. Однако в патенте США № 6503460 не предложена конфигурация, в которой катализатор из двух разных зон сжигания в пределах регенератора мог бы подаваться в несколько лифт-реакторов для максимизации получения олефинов.

[00006] В других процессах FCC предшествующего уровня техники применяется одна зона регенерации катализатора и две последовательные реакционные зоны, например, реакционная зона крекинга в лифт-реакторе, за которой следует реакционная зона крекинга в слое. Полностью регенерированный катализатор из одноступенчатого регенератора поступает в нижнюю часть лифт-реактора и осуществляет крекинг нефтяного сырья с образованием продуктов, например, обогащенных бензином. Эти продукты покидают лифт-реактор и попадают в реакционную зону слоя катализатора, поддерживаемую конусом реактора и секцией отпарной колонны снизу. Продукты из лифт-реактора подвергаются дальнейшему крекингу в реакционной зоне крекинга в слое при выходе из верхней части лифт-реактора, что приводит к дальнейшему разложению обогащенных бензином продуктов до более легких олефинов. По этому процессу производится более 40% СУГ, из которых примерно 20% составляет пропилен. Этот процесс требует высокого отношения катализатор/нефть, например, вплоть до 12, режима работы в жестких условиях, т.е. температуры на выходе из реактора в диапазоне от 1025°F (552°C) до 1150°F (621°C), и высокого расхода пара для снижения парциального давления углеводородного сырья. В патенте США № 4980053 раскрыт аналогичный процесс.

[00007] Однако технология, раскрытая, например, в патенте США № 4980053, ограничена переработкой легкого сырья, такого как вакуумный газойль. Легкое сырье обеспечивает меньший выход кокса, что приводит к приемлемой температуре регенератора от 1250°F (677°C) до 1350°F (732°C) при сжигании кокса в одноступенчатом регенераторе в режиме полного сжигания. Кроме того, этот процесс требует высокой скорости циркуляции катализатора при необходимой температуре реакции для максимизации выхода олефинов, что может оказаться недостижимым, поскольку отсутствует независимый контроль циркуляции катализатора через систему. Циркуляция катализатора связана с температурой регенератора, которая дополнительно связана с выходом кокса в лифт-реакторе и сжиганием кокса в регенераторе. Более тяжелое сырье, такое как остаточные нефтепродукты и т.п., обеспечивает высокий выход кокса, что приводит к более высокой температуре регенератора при сжигании кокса в одноступенчатом регенераторе. Высокая температура регенератора ограничивает циркуляцию катализатора, что влияет на выход продукта, а также приводит к дезактивации катализатора.

[00008] В патенте США № 8491781, выданном Gauthier с соавторами, раскрыт процесс с полностью регенерированным катализатором из одного блока регенератора, который подается в два отдельных лифт-реактора, работающих параллельно. Два лифт-реактора, состоящих из основного лифт-реактора для крекинга фракции тяжелых углеводородов, как правило, остаточных нефтепродуктов, и дополнительного вторичного лифт-реактора или дополнительных лифт-реакторов, применяются для крекинга одного или нескольких легких сырьевых материалов, состоящих из легкого бензина (C5 - 150°C) для максимизации выхода пропилена. Вторичный лифт-реактор работает в более жестких условиях, чем основной лифт-реактор для каталитического крекинга бензина до пропилена. Сырье, поступающее во вторичный лифт-реактор, обычно содержит значительное количество длинноцепочечных олефинов, как правило, с 5 или более атомами углерода, которые происходят из бензина, полученного путем крекинга тяжелого сырья посредством FCC, или из установки олигомеризации C4+ олефинов, или из любого другого процесса, приводящего к образованию длинноцепочечных олефинов.

[00009] Однако в способе согласно патенту США № 8491781 в оба лифт-реактора подается поток катализатора из одной зоны регенерации, т.е. полностью регенерированный катализатор. Циркуляция катализатора устанавливается в зависимости от температуры на выходе каждого отдельного лифт-реактора и общей температуры регенератора. Если дополнительная циркуляция требуется только во вторичном лифт-реакторе при постоянной температуре на выходе из лифт-реактора, циркуляция не может быть увеличена без воздействия на основной реактор, поскольку общий регенератор подает катализатор в оба лифт-реактора. Единственным способом увеличения циркуляции катализатора во вторичном лифт-реакторе является увеличение жесткости режима работы, т.е. работа при более высокой температуре на выходе из лифт-реактора, что приводит к высокому производству сухого газа.

[00010] С учетом вышеизложенного, задачей настоящего изобретения является обеспечение интегрированной системы, в которой многоступенчатая система регенерации катализатора сочетается с многоступенчатой реакционной системой для увеличения эффективности каталитического крекинга газойлей или остаточных нефтепродуктов или смесей для максимизации производства олефинов. В частности, целью настоящего изобретения является обеспечение таких способов, позволяющих получать большее количество олефинов, в особенности пропилена. В предложенном способе независимо контролируется и регулируется циркуляция катализатора с применением двух ступеней процесса регенерации катализатора. По меньшей мере одна ступень регенерации обеспечивает частичное сжигание и одна ступень обеспечивает полное сжигание, что приводит к контролируемой наиболее низкой температуре регенератора как при регенерации с частичным сжиганием, так и при регенерации с полным сжиганием за счет удаления обогащенного CO дымового газа из процесса регенерации с частичным сжиганием.

[00011] Дополнительные задачи настоящего изобретения будут понятны из последующего краткого описания и подробного обсуждения предпочтительных вариантов реализации настоящего изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[00012] Согласно одному варианту реализации предложен улучшенный способ увеличения выработки олефинов из углеводородного сырья с применением многоступенчатой регенерации катализатора. Способ включает: а) доставку из многоступенчатого регенератора катализатора частично регенерированного катализатора по меньшей мере из одной зоны частичной регенерации катализатора во вторичный лифт-реактор и полностью регенерированного катализатора по меньшей мере из одной зоны полной регенерации катализатора в первичный лифт-реактор; b) крекинг углеводородного сырья в первой реакционной зоне первичного лифт-реактора для получения первого крекированного продукта, содержащего олефины, и отработанного катализатора и доставку первого крекированного продукта и отработанного катализатора в реакционную зону крекинга в слое в реакторном резервуаре для получения второго крекированного продукта; c) отделение первого и второго продуктов крекинга от отработанного катализатора в реакторном резервуаре; d) извлечение первого и второго продуктов крекинга, содержащих олефины, и отделение некрекированных остатков и частично крекированного продукта (продуктов) от крекированных продуктов; e) крекинг рециркулируемого сырья, содержащего по меньшей мере один из некрекированных остатков, частично крекированных и крекированных продуктов стадии (d), во вторичном лифт-реакторе для получения третьего крекированного продукта и дополнительного отработанного катализатора; f) отделение и извлечение третьего крекированного продукта, содержащего олефины, от дополнительного отработанного катализатора и доставку дополнительного отработанного катализатора в реакторный резервуар; и g) доставку отработанного катализатора из реакторного резервуара в многоступенчатый регенератор катализатора, включающий зону частичной регенерации катализатора и зону полной регенерации катализатора, при этом отработанный катализатор частично регенерируется с получением частично регенерированного катализатора, и часть частично регенерированного катализатора доставляется в зону полной регенерации катализатора для получения полностью регенерированного катализатора.

[00013] Согласно другому варианту реализации предложен способ увеличения выработки олефинов из углеводородного сырья в двухступенчатом реакторе с применением многоступенчатой регенерации катализатора. Способ включает: а) доставку из многоступенчатого регенератора катализатора полностью регенерированного катализатора по меньшей мере из одной зоны полной регенерации катализатора в первичный лифт-реактор; b) крекинг углеводородного сырья в первичном лифт-реакторе для получения первого крекированного продукта и отработанного катализатора; c) дальнейший крекинг первого крекированного продукта в реакционной зоне крекинга в слое над первичным лифт-реактором для получения второго крекированного продукта, содержащего олефины; d) отделение первого крекированного продукта и второго крекированного продукта, содержащего олефины, от отработанного катализатора в реакторном резервуаре, включающем реакционную зону крекинга в слое; e) извлечение первого крекированного продукта и второго крекированного продукта, содержащего олефины; и f) доставку отработанного катализатора из реакторного резервуара в многоступенчатый регенератор катализатора, включающий по меньшей мере одну зону полной регенерации катализатора и по меньшей мере одну зону частичной регенерации катализатора, при этом отработанный катализатор частично регенерируется в зоне частичной регенерации катализатора с получением частично регенерированного катализатора, и направление частично регенерированного катализатора в зону полной регенерации катализатора для получения полностью регенерированного катализатора.

[00014] Способ регенерации катализатора в несколько последовательных стадий, т.е. в две или более стадий, с частичным сжиганием на первой стадии обеспечивает наиболее низкую температуру регенерированного катализатора за счет удаления обогащенного монооксидом углерода (CO) дымового газа из регенератора первой ступени, что приводит к максимально возможному отношению катализатор/нефть, требуемому для максимизации получения олефинов. Способ обеспечивает поток катализатора последовательно из первой во вторую или последующую зону, однако ввод воздуха и отвод дымового газа осуществляются параллельно предпочтительно для максимизации получения CO в зоне частичного сжигания и минимизации температуры регенерированного катализатора. Однако ввод воздуха и отвод дымового газа могут осуществляться последовательно в случае необходимости с целью увеличения гибкости. Регенерация первой ступени с частичным сжиганием проводится в среде с недостатком кислорода, что требует меньшего количества воздуха, и кроме того, меньшее количество воздуха требуется во второй зоне регенерации, поскольку из зоны регенерации первой ступени в зону регенерации второй ступени переносится меньшее количество кокса и, таким образом, достигается общее сокращение количества воздуха, необходимого для сжигания кокса из катализатора.

[00015] Способ позволяет использовать более тяжелое сырье с высоким выходом кокса, с которым легко справляется двухступенчатая регенерация с режимом частичного сжигания в первой зоне регенерации с последующим режимом полного сжигания во второй зоне регенерации. Степень сжигания кокса в каждой зоне регенерации может контролироваться независимо, что дополнительно регулирует температуру регенератора и может использоваться для настройки требуемой циркуляции катализатора. Этот вариант реализации обеспечивает гибкость для переработки всех типов сырья - от легкого до тяжелого.

[00016] Раскрытые в настоящей заявке варианты реализации обеспечивают уменьшенный размер регенератора второй ступени и его внутренних компонентов. Таким образом, достигается дальнейшее снижение затрат на оборудование. Сочетание подачи полностью и частично регенерированного катализатора во вторичный лифт-реактор в полной мере оптимизирует работу вторичного лифт-реактора.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[00017] Различные варианты реализации всего изобретения изображены в качестве примера на прилагаемых Фигурах, где:

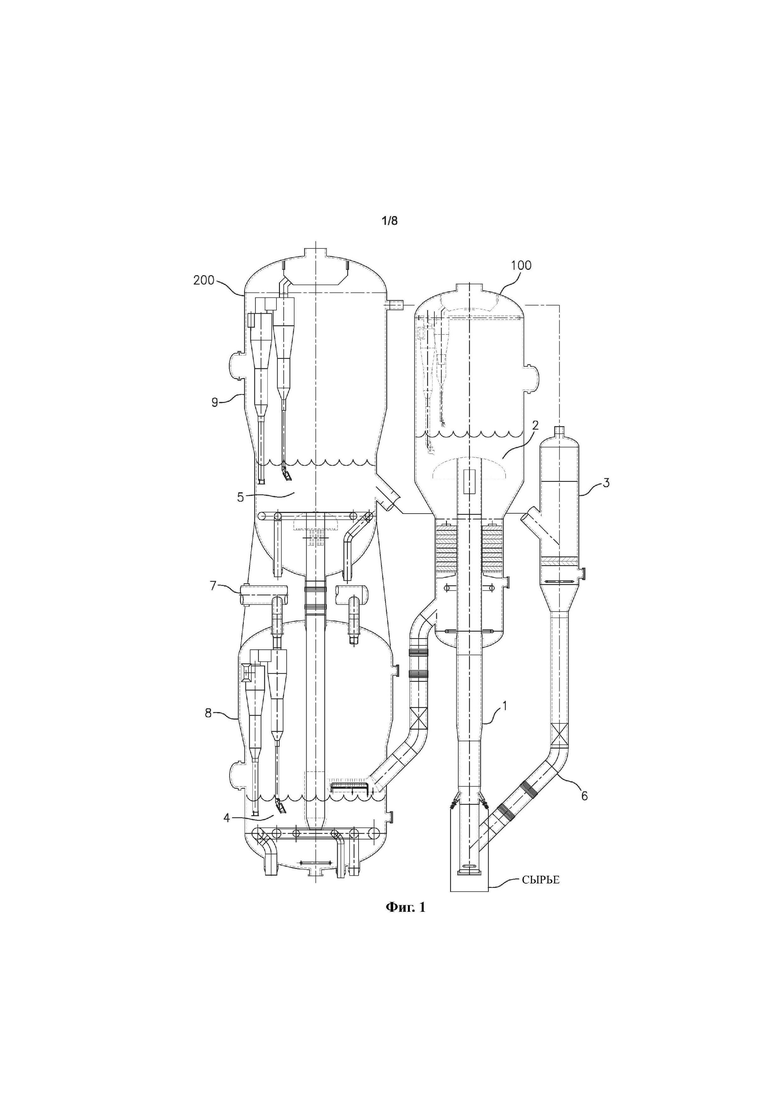

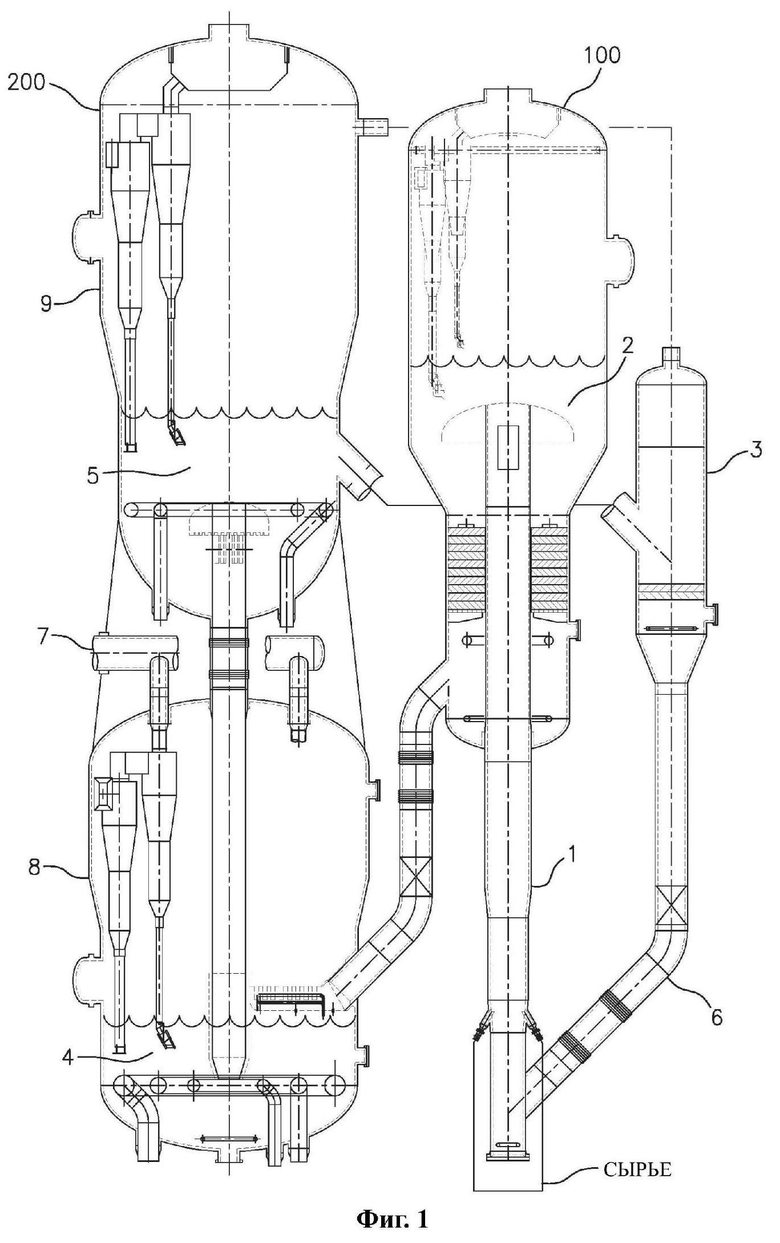

[00018] Фиг. 1 представляет собой схематическое изображение установки каталитического крекинга в псевдоожиженном слое, которая включает последовательную двухступенчатую регенерацию катализатора, объединенную с лифт-реактором, обеспечивающим реакционную зону первой ступени в лифт-реакторе и реакционную зону крекинга в слое второй ступени.

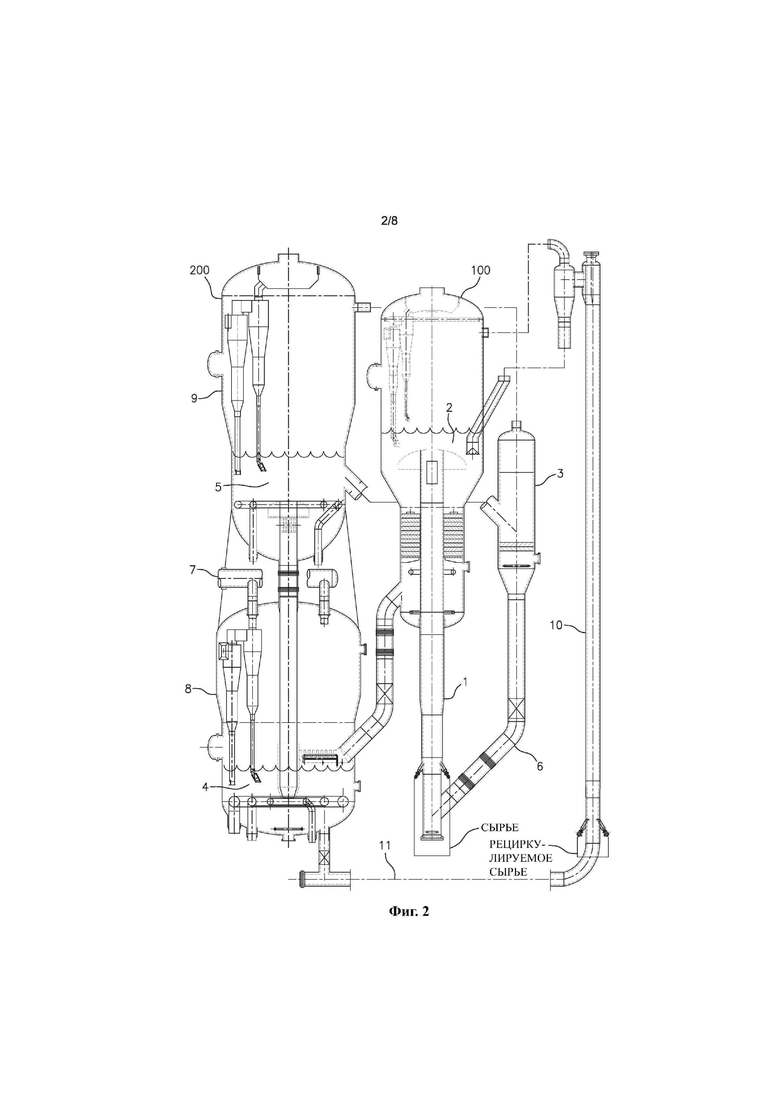

[00019] Фиг. 2 представляет собой схематическое изображение установки каталитического крекинга в псевдоожиженном слое, которая включает последовательную двухступенчатую регенерацию катализатора, объединенную с технологией двойного лифт-реактора, включающей первичный и вторичный лифт-реакторы, где первичный лифт-реактор обеспечивает реакционную зону первой ступени в лифт-реакторе и реакционную зону крекинга в слое второй ступени, а частично регенерированный катализатор вводится во вторичный лифт-реактор.

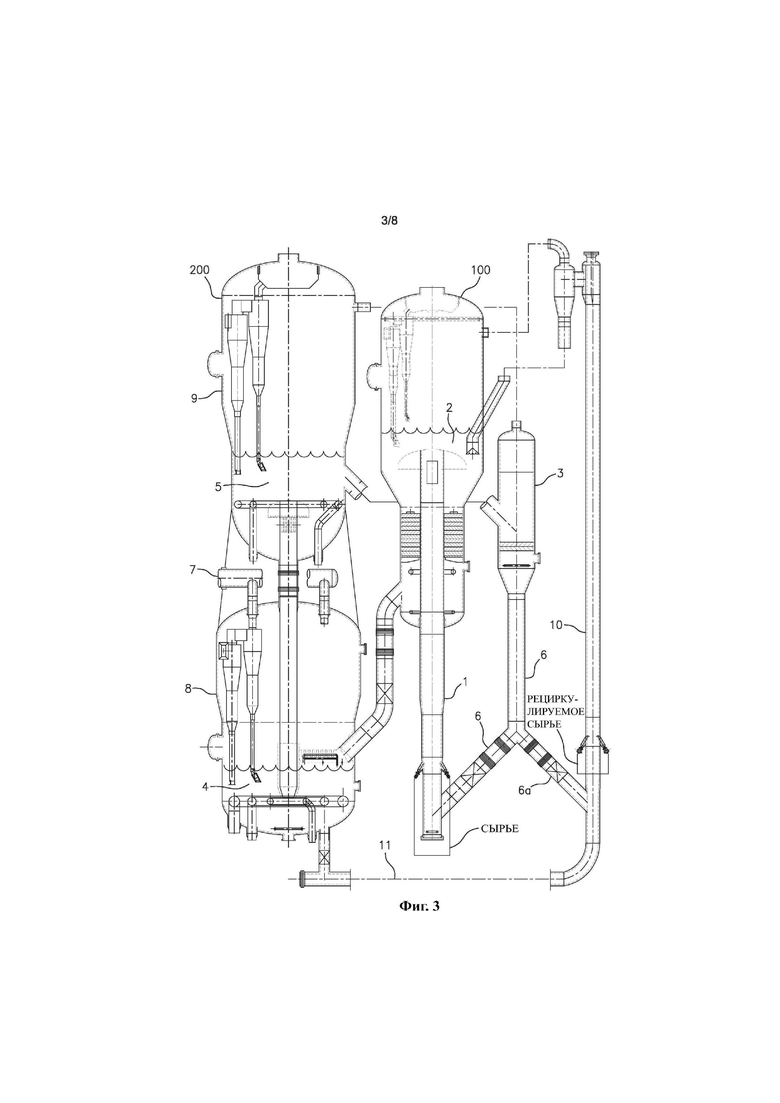

[00020] Фиг. 3 представляет собой схематическое изображение установки каталитического крекинга в псевдоожиженном слое, которая включает последовательную двухступенчатую регенерацию катализатора, объединенную с технологией двойного лифт-реактора, включающей первичный и вторичный лифт-реакторы, где первичный лифт-реактор обеспечивает реакционную зону первой ступени и реакционную зону крекинга в слое второй ступени, а полностью регенерированный катализатор и частично регенерированный катализатор вводятся во вторичный лифт-реактор.

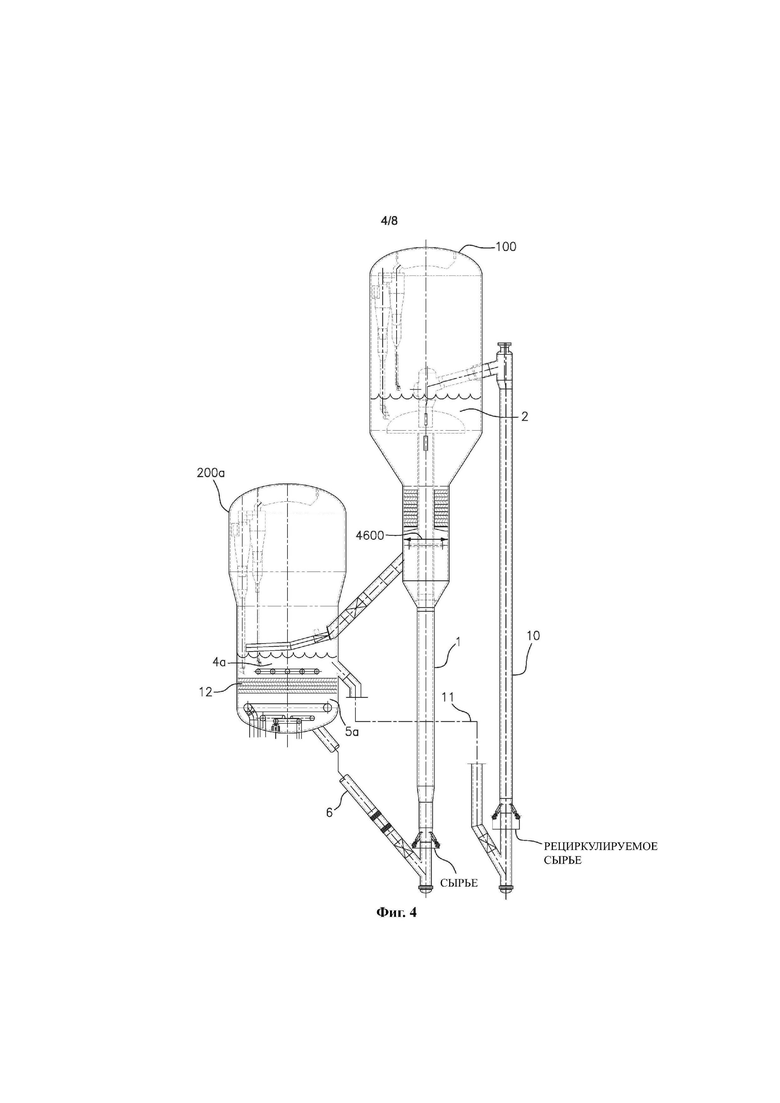

[00021] Фиг. 4 представляет собой схематическое изображение установки каталитического крекинга в псевдоожиженном слое, которая включает двухступенчатую регенерацию катализатора с единым регенераторным резервуаром, содержащим две зоны регенерации катализатора. Установка включает технологию двойного лифт-реактора, включающую первичный и вторичный лифт-реакторы, где первичный лифт-реактор обеспечивает реакционную зону первой ступени и реакционную зону крекинга в слое второй ступени, а вторичный лифт-реактор сообщается по текучей среде с реакционной зоной крекинга в слое первичного лифт-реактора.

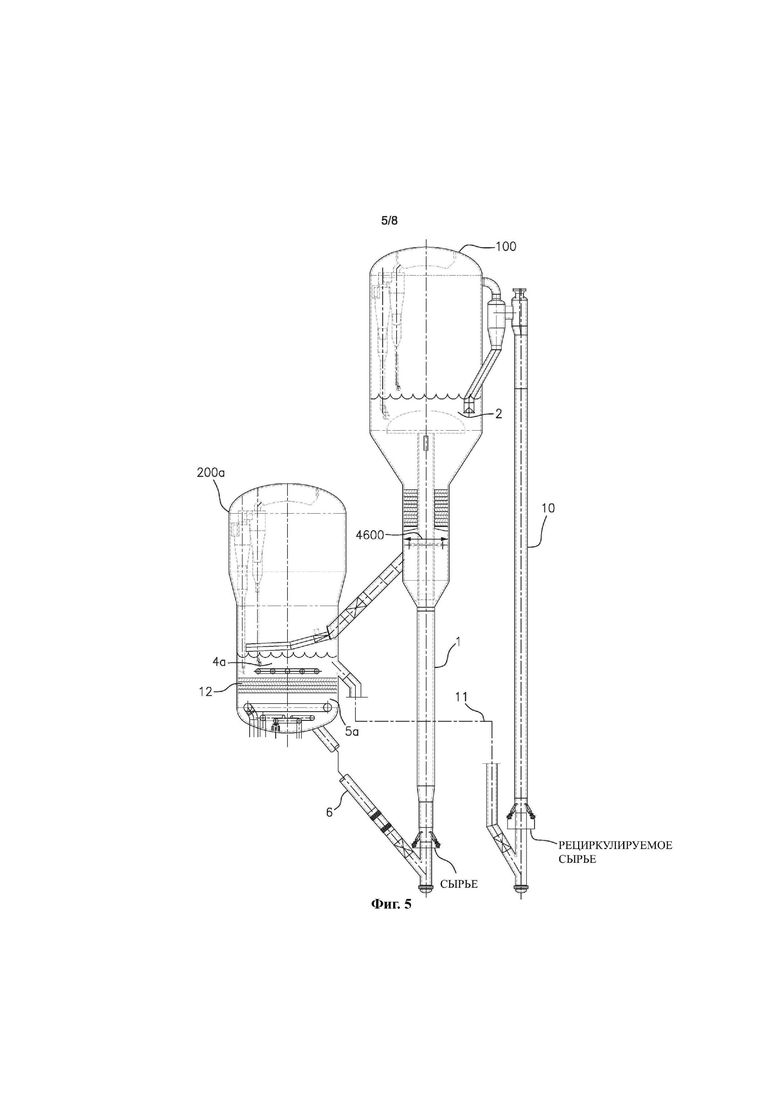

[00022] Фиг. 5 представляет собой схематическое изображение установки каталитического крекинга в псевдоожиженном слое, которая включает двухступенчатую регенерацию катализатора с единым регенераторным резервуаром, содержащим две зоны регенерации катализатора. Установка включает технологию двойного лифт-реактора, включающую первичный и вторичный лифт-реакторы, где первичный лифт-реактор обеспечивает реакционную зону первой ступени и реакционную зону крекинга в слое второй ступени.

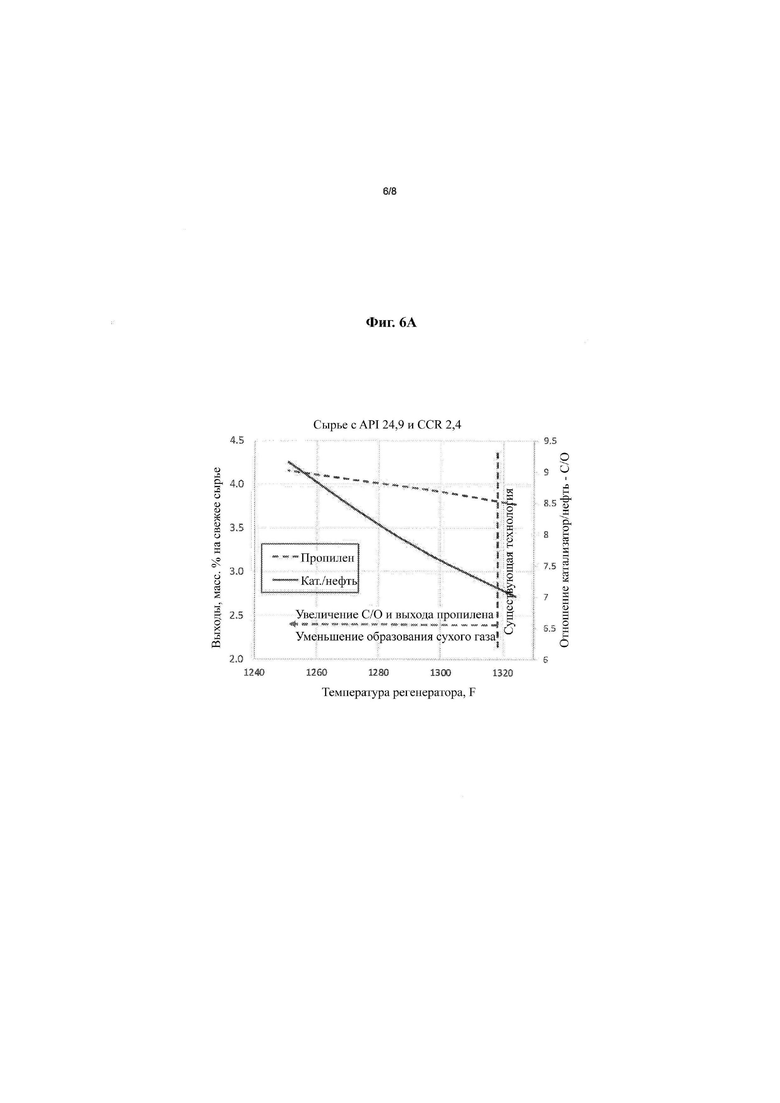

[00023] Фиг. 6А представляет собой графическую иллюстрацию влияния температуры регенератора на отношение катализатор/нефть и выход пропилена для сырья с API, составляющей 24,9, и CCR, составляющим 2,4.

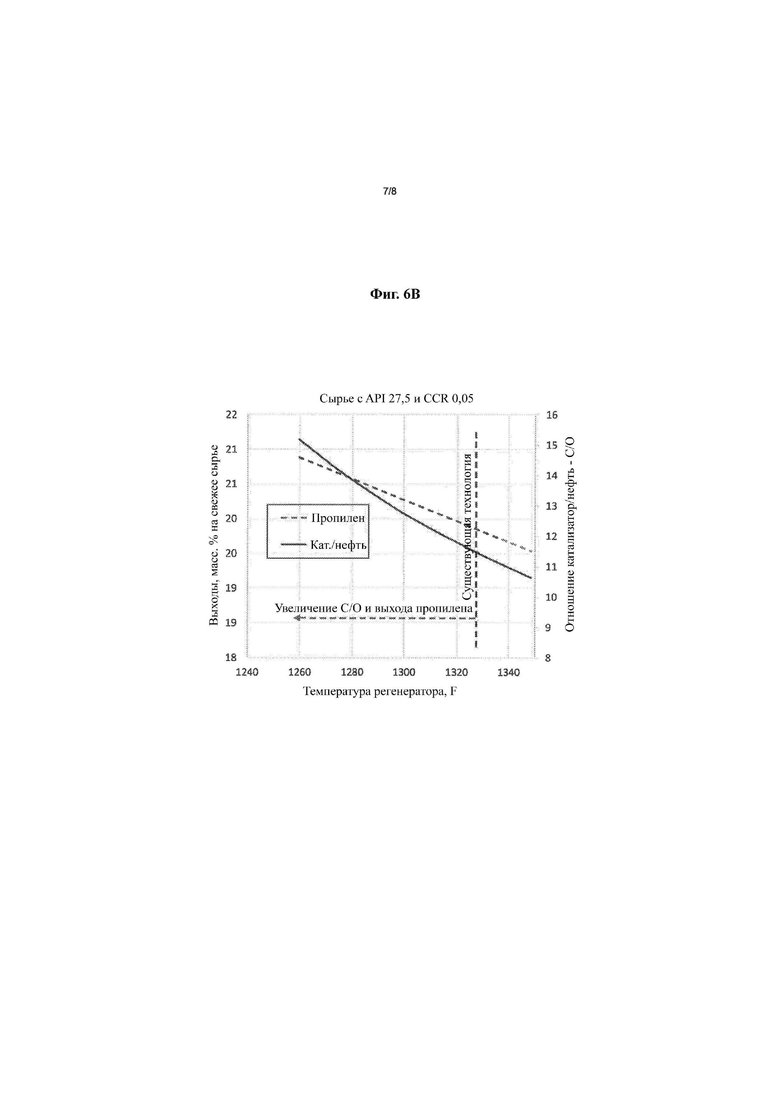

[00024] Фиг. 6B представляет собой графическую иллюстрацию влияния температуры регенератора на отношение катализатор/нефть и выход пропилена для сырья с API, составляющей 27,5, и CCR, составляющим 0,05.

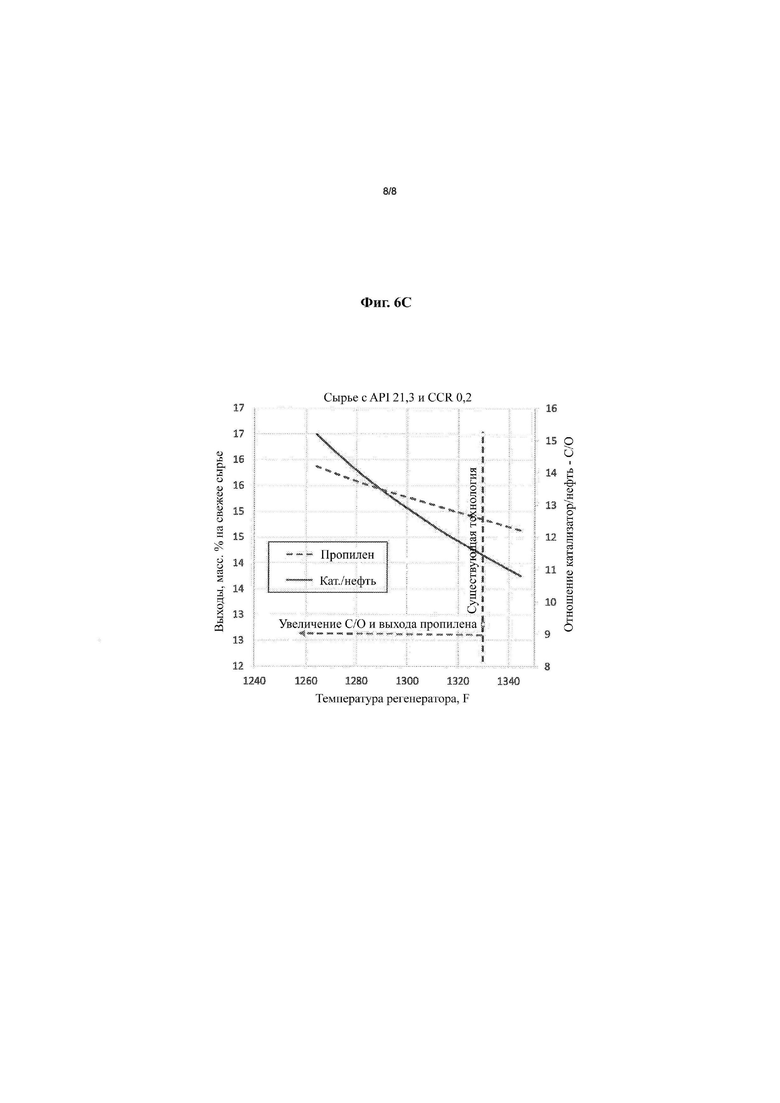

[00025] Фиг. 6C представляет собой графическую иллюстрацию влияния температуры регенератора на отношение катализатор/нефть и выход пропилена для сырья с API, составляющей 21,3, и CCR, составляющим 0,2.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[00026] Применение предложенного многоступенчатого процесса регенерации катализатора делает возможным одновременную селективную переработку высококипящих и низкокипящих компонентов, содержащихся в газойлях и остаточных нефтепродуктах. На первой ступени предложенного в настоящей заявке процесса регенерации частицы катализатора, которые содержат углеводородные материалы, такие как отложившийся на них кокс, регенерируются в условиях определенной концентрации кислорода и температуры в диапазоне от 1150°F (621°C) до 1300°F (704°C), выбранной в частности для сжигания водорода, связанного с углеводородным материалом. Эти условия приводят к получению остаточного уровня углерода на катализаторе и образованию дымового газа, обогащенного монооксидом углерода (CO). Эта относительно мягкая регенерация служит для ограничения локальных участков перегрева катализатора в присутствии пара, образующегося при сжигании водорода, так что образующийся пар существенно не снижает активность катализатора. Частично регенерированный катализатор, практически не содержащий водорода в оставшемся коксе и содержащий остаточный углерод, извлекается из этой ступени регенерации катализатора и переносится на вторую ступень регенератора с более высокой температурой, где оставшийся углерод практически полностью сжигается до СО2 при повышенной температуре вплоть до 1400°F (760°C). Эта вторая ступень регенерации проводится при соответствующих условиях в присутствии достаточного количества кислорода для сжигания практически всех остаточных углеродных отложений с получением дымового газа, обогащенного CO2.

[00027] Регенерированный катализатор выводится из второй ступени и загружается в лифт-реактор при требуемой повышенной температуре и в количестве, достаточном для практически полного испарения углеводородного сырья. Частицы катализатора, как правило, имеют температуру в диапазоне от примерно 1300°F (704°C) до примерно 1400°F (760°C), так что, когда горячий катализатор вступает в соприкосновение с углеводородным сырьем, сырье быстро испаряется с последующим каталитическим крекингом.

[00028] Согласно варианту реализации, изображенному на Фиг. 1, способ крекинга углеводородного сырья, такого как, например, остаточный нефтепродукт или более тяжелое сырье, с применением двухступенчатой регенерации катализатора в многоступенчатом регенераторе катализатора (200), например, в двух последовательных регенераторных резервуарах. В этом способе регенератор первой ступени (8) работает в режиме частичного сжигания для обеспечения зоны частичной регенерации катализатора (4) с последующим режимом полного сжигания в зоне полной регенерации катализатора (5) в регенераторе второй ступени (9). Первый и второй регенераторы (8, 9), изображенные на Фиг. 1, подключены последовательно. Однако регенераторы могут использоваться в параллельном режиме, что не изображено на Фиг. 1. Регенерация с частичным сжиганием в регенераторе первой ступени (8) проводится в среде с недостатком кислорода, что приводит к сжиганию только части (как правило, от 50 до 80%) кокса на катализаторе и всех углеводородов, унесенных из отпарной колонны, при низких температурах регенератора в диапазоне от 1150°F до 1300°F для минимизации гидротермальной дезактивации катализатора. Содержание углерода на регенерированном катализаторе (CRC) для катализатора из зоны частичного сжигания, как правило, составляет от 0,3 до 0,9 масс.%. Частично регенерированный катализатор из зоны частичной регенерации катализатора (4) регенератора первой ступени (8) затем переносится в зону полной регенерации катализатора (5) в регенераторе второй ступени (9), как правило, через внутренней стояк катализаторопровода между двумя регенераторами (8, 9) в соответствии с изображением на Фиг. 1 или через внешние линии транспорта катализатора. Катализатор практически полностью регенерируется в регенераторе второй ступени (9), работающем при температуре от примерно 1300°F (704°C) до примерно 1400°F (760°C) в режиме полного сжигания с избытком кислорода. Содержание углерода на регенерированном катализаторе (CRC) для катализатора из зоны полного сжигания, как правило, составляет от 0,01 до 0,1 масс.%. Двухступенчатая реакционная зона включает первичный или первый лифт-реактор (1), который принимает полностью регенерированный катализатор (6) из трубы или трубопровода, сообщающихся по текучей среде с отводным резервуаром (3). Первичный лифт-реактор (1) обеспечивает реакционную зону первой ступени и реакционную зону второй ступени. Реакционная зона второй ступени включает реакционную зону крекинга в слое (2) над лифт-реактором (1) в реакторном резервуаре (100). Реакторный резервуар (100) может представлять собой, например, единый реакторный резервуар, в котором реакционная зона первой ступени первичного лифт-реактора (1) сообщается по текучей среде с реакционной зоной крекинга в слое (2) внутри реакторного резервуара (100) в соответствии с изображением на Фиг. 1. В реакционной зоне крекинга в слое (2) применяется слой с температурой от примерно 840°F (449°C) до примерно 1100°F (593°C).

[00029] Согласно вариантам реализации, представленным на Фиг. 1, полностью регенерированный катализатор с минимально возможной температурой обеспечивается за счет отвода обогащенного монооксидом углерода (СО) дымового газа через отверстие (7) из зоны частичной регенерации катализатора (4) в регенераторе первой ступени (8). Это обеспечивает максимально возможную циркуляцию катализатора из регенератора при заданной температуре на выходе из лифт-реактора для поддержания требуемой теплоты крекинга в лифт-реакторе, тем самым увеличивая отношение катализатор/нефть, что дополнительно повышает эффективность каталитического крекинга для максимизации выхода олефинов. Способ обеспечивает дальнейшее увеличение выхода пропилена и СУГ по сравнению с существующей известной технологией глубокого каталитического крекинга (DCC), которая по существу обеспечивает крекинг в лифт-реакторе и крекинг в слое. Увеличение циркуляции катализатора приводит к повышению конверсии, выхода пропилена и конверсии нафты в СУГ вследствие увеличения эффективности каталитической реакции.

[00030] Заявленный способ позволяет перерабатывать различные типы сырья в диапазоне от легкого до тяжелого, включая рециркулируемые потоки, тогда как обычная технология DCC ограничена переработкой только легкого сырья.

[00031] На Фиг. 2 представлен вариант реализации с применением двухступенчатой регенерации в многоступенчатом регенераторе катализатора (200), например, два последовательных регенераторных резервуара, объединенные с лифт-реакторами и несколькими последовательными и параллельными реакционными зонами, где полностью регенерированный катализатор (6) из зоны полной регенерации катализатора (5) в регенераторе второй ступени (9) подается в первичный лифт-реактор (1), включающий последовательные двухступенчатые реакционные зоны. В этом варианте реализации частично регенерированный катализатор (11) из зоны частичной регенерации катализатора (4) регенератора первой ступени (8) подается во второй или вторичный лифт-реактор (10). Подача катализатора в два параллельно работающих лифт-реактора осуществляется из двух отдельных регенераторов катализатора (8, 9), что позволяет независимо контролировать циркуляцию катализатора в первичный и вторичный лифт-реакторы (1, 10). Первичный лифт-реактор (1) обеспечивает реакционную зону первой ступени и реакционную зону второй ступени, включающую реакционную зону крекинга в слое (2) над лифт-реактором (1) в едином реакторном резервуаре (100). Реакторный резервуар (100) может представлять собой, например, единый реакторный резервуар, в котором реакционная зона первой ступени первичного лифт-реактора (1) сообщается по текучей среде с реакционной зоной крекинга в слое (2) внутри реакторного резервуара (100) в соответствии с изображением на Фиг. 2. В реакционной зоне крекинга в слое (2) применяется слой с температурой от примерно 840°F (449°C) до примерно 1100°F (593°C). Согласно вариантам реализации, представленным на Фиг. 2, в первичном лифт-реакторе (1) перерабатывается предпочтительно более тяжелое сырье. Частично регенерированный катализатор (11) из зоны частичной регенерации катализатора (4) в регенераторе первой ступени (8) подается во вторичный лифт-реактор (10), в котором предпочтительно перерабатывается более легкое сырье и/или рециркулируемые потоки, например, некрекированные остатки и потоки частично крекированного продукта. Потоки частично крекированного продукта включают продукты, которые могут быть потенциально подвергнуты дальнейшей реакции или крекингу, такие как, например, бензин, который может быть превращен в пропилен.

[00032] Потоки сырья в первичный и вторичный лифт-реакторы (1, 10) могут быть переключены в случае необходимости с целью увеличения гибкости для достижения определенных характеристик продукта. В зависимости от сырья поток катализатора в первичный и вторичный лифт-реакторы (1, 10) может быть обращен, т. е. частично регенерированный катализатор может подаваться в первичный лифт-реактор (1), а полностью регенерированный катализатор может подаваться во вторичный лифт-реактор (10). В этом варианте реализации пары продукта из реакционной зоны первичного лифт-реактора (1) подвергаются дальнейшей реакции во второй реакционной зоне, включающей реакционную зону крекинга в слое (2) над лифт-реактором (1) в едином реакторном резервуаре (100), например, для превращения паров нафты из реакционной зоны первичного лифт-реактора (1) в обогащенный пропиленом СУГ.

[00033] Время пребывания пара в первом лифт-реакторе (1), как правило, составляет от 1 до 5 секунд и более предпочтительно примерно 2 секунды. Уровень слоя катализатора в реакционной зоне крекинга в слое (2) поддерживается таким образом, чтобы среднечасовая скорость подачи пара составляла примерно от 1 до 10 час-1 для достижения конверсии обогащенных нафтой паров из лифт-реактора в обогащенный пропиленом поток продукта.

[00034] В заявленном способе с применением первичного лифт-реактора (1), обеспечивающего реакционную зону первой ступени и реакционную зону второй ступени, включающую реакционную зону крекинга в слое (2) над лифт-реактором (1), требуется давление в реакторе в диапазоне от примерно 10 до 20 фунт/дюйм2 изб., предпочтительно от 12,5 до 15 фунт/дюйм2 изб., и используется пар в лифт-реакторе, состоящий из приблизительно 20 - 30 масс.% сырья. Напротив, обычная установка каталитического крекинга в псевдоожиженном слое, как правило, работает при давлении в реакторе примерно от 25 до 40 фунт/дюйм2 изб. и использует пар в лифт-реакторе, состоящий из приблизительно 7 - 8 масс.% сырья.

[00035] Согласно одному варианту реализации, зона частичной регенерации катализатора (4) эксплуатируется при более низкой температуре, чем зона полной регенерации катализатора (5). Таким образом, более холодный катализатор из зоны частичной регенерации катализатора (4) во второй лифт-реактор (10) обеспечивает еще более высокое отношение катализатор/нефть для данной температуры на выходе из реактора (ROT). Кроме того, степень частичной регенерации катализатора в зоне частичной регенерации катализатора (4) может контролироваться независимо, что дополнительно регулирует температуру зоны частичной регенерации катализатора (4) и может применяться для увеличения или уменьшения циркуляции катализатора во второй лифт-реактор (10).

[00036] Во втором лифт-реакторе (10) катализатор FCC применяется для подачи тепла для реакции. Катализаторы, подходящие для применения во вторичном лифт-реакторе, включают, например, ZSM-5, который обеспечивает конверсию нафты в пропилен. Установлено, что применение ZSM-5 в качестве добавки при каталитическом крекинге в псевдоожиженном слое приводит к очень небольшой величине параметра «дельта-кокса» и требует очень небольшой регенерации. Более эффективна эксплуатация вторичного лифт-реактора с частично регенерированным катализатором из регенератора 1-й ступени.

[00037] Заявленные способы и установка оптимизируют раздельную подачу катализатора из двух регенераторов катализатора в параллельные лифт-реакторы, что обеспечивает независимый контроль циркуляции катализатора в лифт-реакторы. Кроме того, способ по настоящему изобретению снижает нагрузку на стояк катализаторопровода, т.е. линию транспорта катализатора, соединяющую регенератор первой ступени (8) с регенератором второй ступени (9). Так, часть частично регенерированного катализатора (11) из зоны частичной регенерации катализатора (4) в регенераторе первой ступени (8) подается во второй лифт-реактор (10), а остальная часть частично регенерированного катализатора в зоне частичной регенерации катализатора (4) в регенераторе первой ступени (8) переносится в зону полной регенерации катализатора (5) в регенераторе второй ступени (9) для полного сжигания и полной регенерации катализатора.

[00038] Согласно другому варианту реализации, представленному на Фиг. 3, полностью регенерированный катализатор (6) из зоны полной регенерации катализатора (5) в регенераторе второй ступени (9) подается в первичный лифт-реактор (1) через отводной резервуар (3). Первичный лифт-реактор (1) содержит двухступенчатую реакционную зону, включающую первичный лифт-реактор (1), который обеспечивает реакционную зону первой ступени и реакционную зону крекинга в слое второй ступени (2) над лифт-реактором (1) в едином реакторном резервуаре (100). Согласно этому варианту реализации, в основном лифт-реакторе перерабатывается более тяжелое сырье, и частично регенерированный катализатор (11) из зоны частичной регенерации катализатора (4) в регенераторе первой ступени (8), а также полностью регенерированный катализатор (6a) подаются во вторичный лифт-реактор (10), т.е. второй лифт-реактор (10). Во вторичном лифт-реакторе (10) предпочтительно перерабатывается более легкое сырье и/или рециркулируемые потоки. В зависимости от сырья поток катализатора в основной и вторичный лифт-реакторы может быть обращен, т. е. частично или полностью регенерированный катализатор может подаваться в основной лифт-реактор, а полностью регенерированный катализатор может подаваться во вторичный лифт-реактор. Согласно вариантам реализации на Фиг. 3, полностью регенерированный катализатор (6) подается в первый лифт-реактор (1), а полностью или частично регенерированный катализатор (6а и 11) подается во второй лифт-реактор (10). Добавление определенного соотношения полностью и частично регенерированного катализатора (6a и 11) во второй лифт-реактор (10) обеспечивает гибкость для изменения параметра «дельта-кокс» на катализаторе, т.е. разницы между коксом на отработанном катализаторе (на выходе из отпарной колонны) и коксом на регенерированном катализаторе, выраженной в массовых процентах катализатора, что необходимо для оптимизации теплового баланса и потенциала крекинга для работы второго лифт-реактора (10).

[00039] Следует отметить, что на Фиг. 2 и Фиг. 3 пары из вторичного лифт-реактора (10) могут поступать либо в реакционную зону крекинга в слое (2) (не изображено, см., например, Фиг. 4) и претерпевать дальнейшую реакцию в реакционной зоне крекинга в слое второй ступени (2) выше реакции первой ступени, либо выше реакционной зоны крекинга в слое (2) (как изображено на Фиг. 2 и Фиг. 3).

[00040] В двухступенчатых процессах регенерации при FCC предшествующего уровня техники весь катализатор из регенерации первой ступени направляется на регенерацию второй ступени. В раскрытых в настоящей заявке способах в регенераторе второй ступени (9) требуется меньшее количество воздуха, поскольку из регенератора первой ступени (8) в регенератор второй ступени (9) переносится меньшее количество кокса, и достигается общее сокращение количества воздуха, необходимого для сжигания кокса. Способы по настоящему изобретению обеспечивают уменьшение размеров регенератора второй ступени (9) и его внутренних компонентов, что снижает затраты на оборудование. Сочетание подачи потоков полностью и частично регенерированного катализатора (6а и 11) во вторичный лифт-реактор (10) в полной мере оптимизирует работу вторичного лифт-реактора (10).

[00041] На Фиг. 4 и Фиг. 5 многоступенчатый регенератор катализатора включен в единый регенераторный резервуар (200а), и подача катализатора в первый или первичный лифт-реактор (1) и второй или вторичный лифт-реактор (10) осуществляется из зоны (зон) частичной регенерации катализатора и зоны (зоны) полной регенерации катализатора, которые находятся внутри единого регенераторного резервуара (200а). Внутренние компоненты/насадка (12), такая как структурированная насадка, изображенная на Фиг. 4 и 5, могут применяться для обеспечения зоны частичной регенерации катализатора (4а) над насадкой (12) и зоны полной регенерации катализатора (5а) под насадкой (12). В едином регенераторном резервуаре (200a) насадка (12) разделяет слой катализатора на верхнюю зону частичной регенерации катализатора или зону частично регенерированного катализатора (4a) и нижнюю зону полной регенерации катализатора или зону полностью регенерированного катализатора (5a) и уменьшает обратное смешение для обеспечения среды, обогащенной O2, в части нижней зоны полностью регенерированного катализатора (5a), а также среды с недостатком O2 в верхней зоне частично регенерированного катализатора (4a). Верхняя зона имеет более низкую температуру вследствие более холодного потока отработанного катализатора, добавляемого в верхнюю зону, а также вследствие частичного сжигания, т.е. неполного сжигания CO. Ввод воздуха или кислорода, или смеси воздуха и кислорода с низкой температурой над насадкой (12) снижает воздействие горячего дымового газа, выходящего из нижней части. Частично регенерированный катализатор с низкой температурой в верхней зоне частичной регенерации катализатора (4а) обеспечивает высокую циркуляцию катализатора во втором лифт-реакторе (10). Так, зона частичной регенерации катализатора (4а), работающая в режиме частичного сжигания, всегда имеет более низкую температуру, чем зона полной регенерации катализатора (5а). Подача частично регенерированного катализатора (11) во второй лифт-реактор (10) обеспечивает более высокую циркуляцию катализатора, которая требуется для крекинга легкого сырья и максимизации выходов пропилена и СУГ. При необходимости режим работы единого регенераторного резервуара (200a) может быть изменен для обеспечения зоны полной регенерации катализатора или зоны полностью регенерированного катализатора (5a) над насадкой и зоны частичной регенерации катализатора (4a), которая размещается под насадкой.

[00042] На Фиг. 4 и Фиг. 5 представлены два различных варианта реализации в качестве примера того, как пары из вторичного лифт-реактора (10) могут поступать либо в реакционную зону крекинга в слое (2), либо над ней. На Фиг. 5 пары продукта из вторичного лифт-реактора (10) не претерпевают дальнейшей реакции в реакционной зоне крекинга в слое второй ступени (2) над реакционной зоной первой ступени.

[00043] Согласно варианту реализации, представленному на Фиг. 4, полностью регенерированный катализатор (6) из части нижней зоны полной регенерации катализатора (5a) единого регенераторного резервуара (200a) под насадкой/внутренними компонентами (12) подается в первичный лифт-реактор (1) для переработки среднего или более тяжелого сырья. Частично регенерированный катализатор (11) из верхней зоны частичной регенерации катализатора (4a) в верхней части единого регенераторного резервуара (200a) над насадкой/внутренними компонентами (12) подается во вторичный лифт-реактор (10) для переработки более легкого сырья и/или рециркулируемых потоков.

[00044] Согласно варианту реализации, представленному на Фиг. 4, потоки катализатора из единого регенераторного резервуара (200a) с отдельными зонами регенерации внутри единого регенераторного резервуара (200a), подаются в параллельные лифт-реакторы, т.е. в первый или первичный лифт-реактор (1) и второй или вторичный лифт-реактор (10). В зависимости от сырья поток катализатора в лифт-реакторы (1) и (10) может быть обращен, например, частично регенерированный катализатор (11) может подаваться в первичный лифт-реактор (1), а полностью регенерированный катализатор (6) может подаваться во вторичный лифт-реактор (10). Согласно этому варианту реализации, пары продукта из первичного лифт-реактора (1) подвергаются дальнейшей реакции в реакционной зоне крекинга в слое второй ступени (2) в едином реакторном резервуаре (100) выше реакционной зоны первой ступени лифт-реактора (1), и продукты из вторичного лифт-реактора (10) попадают в реакционную зону крекинга в слое (2) для максимизации выхода олефинов.

[00045] Аналогично вариантам реализации на Фиг. 3 применение единого регенераторного резервуара (200a), представленного на Фиг. 4 и 5, может быть адаптировано для подачи частично и полностью регенерированного катализатора во вторичный лифт-реактор (10) и полностью регенерированного катализатора в основной лифт-реактор (1), а также полностью или частично регенерированного катализатора в первичный лифт-реактор (1) и полностью регенерированного катализатора во вторичный лифт-реактор (10).

[00046] Варианты реализации согласно Фиг. 4 и Фиг. 5 подходят для переработки сырья в диапазоне от легкого до более тяжелого, предпочтительно среднего сырья, с целью дополнительной максимизации производства олефинов, уменьшения количества воздуха, используемого в регенераторе, снижения размера и стоимости.

[00047] На Фиг. 6A, 6B и 6C графически изображены три примера заявленных процессов на основе трех различных типов сырья в диапазоне от легкого до тяжелого. В соответствии с вышеизложенным раскрытый процесс обеспечивает гибкость, необходимую для регулирования температуры регенерированного катализатора, а также для достижения минимально возможной общей температуры, что приводит к максимально возможному отношению катализатор/нефть, требуемому для максимизации выхода олефинов, в частности пропилена, по сравнению с предшествующей технологией. Примеры иллюстрируют влияние снижения общей температуры регенератора на общую циркуляцию катализатора, т. е. отношение катализатор/нефть и выходы пропилена. Графики на Фиг. 6A-6C демонстрируют увеличение циркуляции катализатора и выхода пропилена по мере снижения общей температуры относительно показателей существующих технологий FCC в сравнении с процессами по настоящему изобретению.

[00048] Приведенное выше описание и примеры являются лишь иллюстрацией настоящего изобретения и не должны рассматриваться как ограничивающие объем изобретения. Различные модификации будут очевидны специалисту в данной области техники из предшествующего описания. Предполагается, что настоящая заявка включает все подобные модификации, находящиеся в рамках прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАКСИМАЛЬНОГО ПОЛУЧЕНИЯ ДИСТИЛЛЯТА НА УСТАНОВКАХ ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА (УФКК) | 2012 |

|

RU2606971C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2012 |

|

RU2554875C9 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ОСУЩЕСТВЛЕНИЯ ДЕЙСТВИТЕЛЬНО ЗАМКНУТОГО ЦИКЛА ПРЕОБРАЗОВАНИЯ ПИРОЛИЗНОЙ НЕФТИ, ПОЛУЧЕННОЙ ИЗ ПЛАСТИКОВЫХ ОТХОДОВ, В ПЕРВИЧНЫЕ ОЛЕФИНЫ И ПРОМЕЖУТОЧНЫЕ НЕФТЕХИМИЧЕСКИЕ ПРОДУКТЫ | 2021 |

|

RU2828745C1 |

| СПОСОБ И УСТАНОВКА ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ МАКСИМАЛЬНОГО УВЕЛИЧЕНИЯ ВЫХОДА ЛЕГКИХ ОЛЕФИНОВ И ДРУГИХ ПРИМЕНЕНИЙ | 2020 |

|

RU2811472C2 |

| Способ каталитического крекинга | 2023 |

|

RU2811274C1 |

| АППАРАТУРА И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2010 |

|

RU2535675C2 |

| УСТАНОВКИ И СПОСОБЫ ДЛЯ ПОЛУЧЕНИЯ СРЕДНЕДИСТИЛЛЯТНОГО ПРОДУКТА И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ | 2008 |

|

RU2474605C2 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2463335C2 |

| СПОСОБ СТУПЕНЧАТОГО ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА С ИСПОЛЬЗОВАНИЕМ СЕПАРАТОРА ТВЕРДЫХ ЧАСТИЦ С ЦЕЛЬЮ ПОВЫШЕНИЯ КАЧЕСТВА МАТЕРИАЛА ЛИГРОИНОВОГО ДИАПАЗОНА | 2020 |

|

RU2786474C1 |

| СПОСОБ И УСТРОЙСТВО КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2012 |

|

RU2580829C2 |

Изобретение относится к способу увеличения выработки олефинов из углеводородного сырья. Способ включает: а) доставку из многоступенчатого регенератора катализатора: частично регенерированного катализатора из по меньшей мере одной зоны частичной регенерации катализатора во вторичный лифт-реактор, и полностью регенерированного катализатора из по меньшей мере одной зоны полной регенерации катализатора в первичный лифт-реактор; b) крекинг указанного углеводородного сырья в первой реакционной зоне первичного лифт-реактора с получением первого продукта крекинга, содержащего олефины, и отработанного катализатора и доставку первого продукта крекинга и отработанного катализатора в реакционную зону крекинга в слое в реакторном резервуаре c получением второго продукта крекинга; c) отделение первого и второго продуктов крекинга от отработанного катализатора в реакторном резервуаре; d) извлечение первого и второго продуктов крекинга, содержащих олефины, и отделение некрекированных остатков и частично крекированного продукта (продуктов) от указанных первого и второго продуктов крекинга; e) крекинг рециркулируемого сырья, содержащего по меньшей мере одно из некрекированных остатков, частично крекированных и крекированных продуктов со стадии (d), во вторичном лифт-реакторе с получением третьего продукта крекинга и дополнительного отработанного катализатора; f) отделение и извлечение третьего продукта крекинга, содержащего олефины, от дополнительного отработанного катализатора и доставку указанного дополнительного отработанного катализатора в реакторный резервуар; и g) доставку отработанного катализатора из реакторного резервуара в многоступенчатый регенератор катализатора, включающий зону частичной регенерации катализатора и зону полной регенерации катализатора, при этом указанный отработанный катализатор частично регенерируется с получением частично регенерированного катализатора, и часть указанного частично регенерированного катализатора доставляется в зону полной регенерации катализатора с получением полностью регенерированного катализатора, при этом зона частичной регенерации катализатора и зона полной регенерации катализатора находятся в разных регенераторных резервуарах последовательно относительно друг друга по отношению к потоку катализатора. Также изобретение относится к системе крекинга. Использование предлагаемого изобретения позволяет увеличить эффективность каталитического крекинга газойлей или остаточных нефтепродуктов или смесей для максимизации производства олефинов. 2 н. и 23 з.п. ф-лы, 8 ил.

1. Способ увеличения выработки олефинов из углеводородного сырья, включающий:

а) доставку из многоступенчатого регенератора катализатора: частично регенерированного катализатора из по меньшей мере одной зоны частичной регенерации катализатора во вторичный лифт-реактор и полностью регенерированного катализатора из по меньшей мере одной зоны полной регенерации катализатора в первичный лифт-реактор;

b) крекинг указанного углеводородного сырья в первой реакционной зоне первичного лифт-реактора с получением первого продукта крекинга, содержащего олефины, и отработанного катализатора и доставку первого продукта крекинга и отработанного катализатора в реакционную зону крекинга в слое в реакторном резервуаре c получением второго продукта крекинга;

c) отделение первого и второго продуктов крекинга от отработанного катализатора в реакторном резервуаре;

d) извлечение первого и второго продуктов крекинга, содержащих олефины, и отделение некрекированных остатков и частично крекированного продукта (продуктов) от указанных первого и второго продуктов крекинга;

e) крекинг рециркулируемого сырья, содержащего по меньшей мере одно из некрекированных остатков, частично крекированных и крекированных продуктов со стадии (d), во вторичном лифт-реакторе с получением третьего продукта крекинга и дополнительного отработанного катализатора;

f) отделение и извлечение третьего продукта крекинга, содержащего олефины, от дополнительного отработанного катализатора и доставку указанного дополнительного отработанного катализатора в реакторный резервуар; и

g) доставку отработанного катализатора из реакторного резервуара в многоступенчатый регенератор катализатора, включающий зону частичной регенерации катализатора и зону полной регенерации катализатора, при этом указанный отработанный катализатор частично регенерируется с получением частично регенерированного катализатора, и часть указанного частично регенерированного катализатора доставляется в зону полной регенерации катализатора с получением полностью регенерированного катализатора, при этом зона частичной регенерации катализатора и зона полной регенерации катализатора находятся в разных регенераторных резервуарах последовательно относительно друг друга по отношению к потоку катализатора.

2. Способ по п. 1, в котором зона частичной регенерации катализатора и зона полной регенерации катализатора обеспечивают многоступенчатую регенерацию катализатора.

3. Способ по п. 1, в котором многоступенчатый регенератор катализатора включает два регенераторных резервуара, работающих параллельно.

4. Способ по п. 1, в котором третий продукт крекинга подвергают дальнейшей реакции в реакционной зоне крекинга в слое.

5. Способ по п. 1, в котором часть полностью регенерированного катализатора подают во вторичный лифт-реактор.

6. Способ по п. 1, в котором часть частично регенерированного катализатора, подаваемого в зону полной регенерации катализатора, имеет при подаче более низкую температуру, чем у полностью регенерированного катализатора, выходящего из зоны полной регенерации катализатора.

7. Способ по п. 1, в котором температура частично регенерированного катализатора, подаваемого в зону полной регенерации катализатора, находится в диапазоне от примерно 1150 °F (621 °C) до примерно 1300 °F (704 °C).

8. Способ по п. 1, в котором температура полностью регенерированного катализатора, выходящего из зоны полной регенерации катализатора, находится в диапазоне от примерно 1250 °F (677 °C) до примерно 1500 °F (816 °C).

9. Способ по п. 1, в котором указанное углеводородное сырье выбрано из группы, состоящей из вакуумных газойлей, тяжелого атмосферного газойля, остатков атмосферной перегонки, остатков вакуумной перегонки, газойлей коксования, газойлей висбрекинга, деасфальтизированной нефти, остатков гидрокрекинга, растительных масел и тяжелых продуктов переработки, полученных из биомассы, и любой их комбинации или гидроочищенных аналогов.

10. Способ по п. 1, в котором продукт крекинга из первого и вторичного лифт-реакторов включает один или несколько газообразных потоков продуктов, содержащих С2 и более легкие и С3–С6 легкие олефины и парафины, легкий C6–C8 бензин, полученный методом каталитического крекинга в псевдоожиженном слое (бензин FCC), легкий крекированный лигроин (LCN), промежуточный бензин FCC, содержащий бензол и C8–C9 углеводороды, тяжелый бензин FCC, содержащий C9–C11 углеводороды, и другие продукты с диапазоном температуры кипения бензина, содержащие материалы с температурой кипения в диапазоне C5 до примерно 430 °F (221 °C), с температурой кипения среднего дистиллята в диапазоне от примерно 330 °F (165 °C) до примерно 630 °F (332 °С) и температурой кипения некрекированных остатков в диапазоне от примерно 650 °F (343 °C) до примерно 900 °F (482 °C).

11. Способ по п. 1, в котором рециркулируемое сырье содержит по меньшей мере один продукт из группы, состоящей из C4 углеводородов, легкого бензина FCC (LCN), легкого рециклового газойля (LCO), тяжелого рециклового газойля (HCO) и тяжелого остатка крекинга.

12. Способ по п. 1, в котором поток рециркулируемого сырья включает углеводороды с других нефтеперерабатывающих и нефтехимических установок.

13. Способ по п. 1, в котором поток рециркулируемого сырья представляет собой нафту коксования.

14. Способ по п. 1, в котором первый лифт-реактор работает при температуре на выходе от 840 °F (449 °C) до примерно 1100 °F (593 °C).

15. Способ по п. 1, в котором вторичный лифт-реактор работает при температуре на выходе от 950 °F (510 °C) до примерно 1200 °F (649 C°).

16. Способ по п. 1, в котором отношение катализатор/нефть (C/O) первичного лифт-реактора меньше, чем отношение катализатор/нефть вторичного лифт-реактора.

17. Способ по п. 1, в котором отношение катализатор/нефть (C/O) первичного лифт-реактора меньше, чем отношение катализатор/нефть вторичного лифт-реактора, на примерно от 0,2 масс./масс. до примерно 1 масс./масс.

18. Способ по п. 1, в котором указанный отработанный катализатор отпаривают перед регенерацией катализатора.

19. Способ по п. 1, в котором указанный продукт (продукты) крекинга из вторичного лифт-реактора подвергается охлаждению.

20. Способ по п. 1, в котором два отдельных регенераторных резервуара расположены друг над другом или бок о бок.

21. Способ по п. 20, в котором впуск воздуха к регенераторам и отвод дымового газа из генераторов осуществляются параллельно.

22. Способ по п. 1, в котором реакционная зона крекинга в слое находится над первичным лифт-реактором.

23. Способ по п. 1, в котором многоступенчатый регенератор катализатора включает внутренние компоненты и/или насадку.

24. Система крекинга углеводородов для максимизации производства олефинов с применением способа по п. 1, включающая многоступенчатый регенератор катализатора, который обеспечивает подачу полностью регенерированного катализатора в первичный лифт-реактор, имеющий две последовательные реакционные зоны, и частично регенерированного катализатора во вторичный лифт-реактор, соответственно, где каждый лифт-реактор получает различное сырье, выбранное из углеводородного сырья и рециркулируемого сырья, и реакторный резервуар содержит одну из реакционных зон первичного лифт-реактора и зону для приема и доставки закоксованного катализатора в многоступенчатый регенератор катализатора.

25. Способ по п. 1, в котором многоступенчатый регенератор катализатора включает внутренние компоненты и/или насадку для обеспечения отдельных зон регенерации катализатора.

| Система впуска поршневого двигателя внутреннего сгорания | 2021 |

|

RU2767126C1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 5565176 A, 15.10.1996 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| RU 2014103008 A, 10.08.2015 | |||

| АППАРАТУРА И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2010 |

|

RU2535675C2 |

| RU 2014103010 A, 10.08.2015. | |||

Авторы

Даты

2023-07-04—Публикация

2019-05-02—Подача