Изобретение относится к обработке металлов давлением и предназначено для использования в автомобильной промышленности для увеличения максимального передающего момента карданной передачи на 10-15% без дополнительной термообработки и применения дорогостоящего легирования сталей.

Известен способ производства холоднодеформированных труб для карданных валов, описанный в патенте SU 1790460 A3, опубликованном 23.01.1993, МПК В21С 37/08. Данный способ производства труб включает сварку встык концов полос в непрерывную полосу, холодное деформирование полосы в валках по ее толщине, формирование полосы в трубную заготовку, сварку ее кромок, калибровку трубы по наружному диаметру, холодное деформирование полос осуществляют перед свариванием их концов в минусовом поле допуска до получения механических свойств готового изделия. Недостатком этого способа является то, что при сварке нагартованного металла в трубу, в области шва и в зоне температурного воздействия ухудшаются свойства металла, поэтому требуется дополнительный отпуск. Но при термической обработке в зоне шва получается не нагартованный участок трубы, что приводит к невозможности проведения испытаний на момент кручения, которые труба не выдержит. Описанный способ сложный в реализации и дорогостоящий, а также не гарантирует получение трубы с высокими механическими свойствами.

Наиболее близкий способ того же назначения к заявленному изобретению по совокупности признаков описан в работе Стасовского Ю.Н. и Гаврюшова А.А. «Современный уровень техники технологии для производства труб волочением на короткой закрепленной оправке» // Металлургическая и горнорудная промышленность. - 2012. №08-10, а также в Информационно-техническом справочнике по наилучшим доступным технологиям - ИТС 27-2017 «Производство изделий дальнейшего передела черных металлов». Способ получения автомобильной карданной трубы включает предварительную термообработку заготовки для повышения пластичности, очищение от окалины (травление), активацию поверхности (кислотой), промывание. Перед завершающим процессом волочения, необходимого для получения геометрических параметров и повышения прочности, на трубу наносится подсмазочный слой (омыливание). При этом механические свойства и геометрические размеры должны соответствовать ГОСТ 5005-82.

Недостатком известного способа, принятого за прототип, является то, что трубная продукция, механические свойства которой соответствуют требованиям ГОСТ 5005-82, не удовлетворяет современные тенденции роста грузоподъемности и мощности грузовых автомобилей, требующие увеличения прочностных характеристик, в особенности крутящего момента без изменения геометрических параметров и увеличения стоимости за счет применения легированных марок стали.

Задача изобретения состоит в обеспечении гарантированного повышения передаваемого крутящего момента карданной трубы.

Технический результат настоящего изобретения заключается в реализации поставленной задачи.

Указанный технический результат достигается тем, что в способе изготовления карданной автомобильной холоднодеформированной трубы, включающий предварительную термообработку заготовки трубы и последующее волочение, отличающийся тем, что после термообработки проводят предварительный наклеп дробью внутренней и наружной поверхности трубы, и после волочения проводят заключительную операцию наклепа дробью наружной поверхности трубы.

Отличия предлагаемого способа получения автомобильной карданной трубы заключается в проведении предварительного дробенаклепа до холодной деформации трубы, а также после холодной деформации, что обеспечивает повышение крутящего момента. Дробенаклеп производится стальной дробью.

Признаки прототипа, совпадающие с признаками заявленного решения, - предварительная термообработка заготовки трубы и дальнейшее волочение.

Особенности предлагаемого метода:

- операция предварительного дробенаклепа внутренней и наружной поверхности перед волочение трубы. Одновременно при этом процессе происходит очистка трубы от окалины и подготовка поверхности металла с оптимальной шероховатостью;

- процесс холодной деформации на жидкой волочильной смазке;

- дополнительная операция дробенаклепа поверхности трубы после волочения.

Таким образом исключаются этапы травления и подготовки поверхности.

Опытные работы показали, что при использовании предлагаемой технологии можно обойтись без нанесения подсмазочного слоя (омыливания). Омыливание - это процесс нанесение смазки на основе промышленных или животных мыл с последующей ее сушкой. Исключение процесса омыливания позволяет ликвидировать химическую обработку и слив жидкостей. Для получения необходимых геометрических параметров волочение проводится на короткой оправке с нанесением волочильной смазки на внутреннюю и наружную поверхность трубы в непосредственно в момент волочения.

Применение предварительного дробенаклепа приводит к увеличению максимального крутящего момента на 6-8%.

После волочения на трубоволочильном пятидесятитонном стане правки на трубоправильной машине готовая карданная труба подвергается заключительному дробенаклепу наружной поверхности. После проведения второго этапа дробенаклепа крутящий момент увеличивается на 10-15% (в зависимости от мощности и времени дробенаклепа) по сравнению с трубой, изготовленной по технологии прототипа.

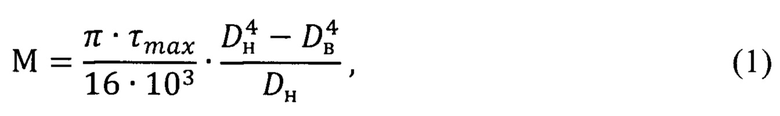

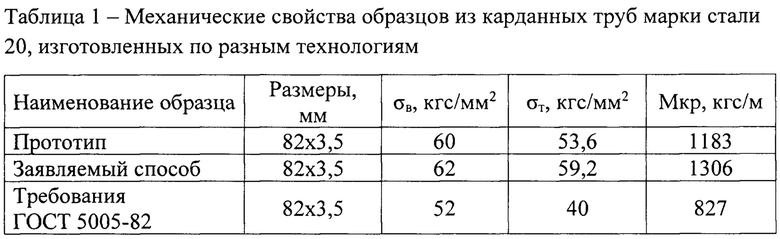

Пример реализации изобретения: в таблице 1 приведены сравнительные данные образцов, изготовленным по способу прототипа и по патентуемому способу, из карданной трубы для автомобиля КАМАЗ размером 82×3,5 мм. Трубы изготовлены из заготовок одной партии марки стали 20. Величина наружного дробенаклепного слоя готовой трубы 0,3 мм, внутреннего слоя 0,1 мм. Согласно ГОСТ 5005-82, трубы должны выдерживать без остаточной деформации испытание на кручение при крутящем моменте (М), кгс/м, определяемом по формуле (1).

где τmax - предел текучести при кручении, кгс/мм2, равный 0,56 σт;

σт - предел текучести при растяжении;

Dв - номинальный внутренний диаметр трубы, мм;

Dн - наружный диаметр трубы при номинальном внутреннем диаметре и минимально допускаемой для данного размера труб толщине стенки (с учетом минусового допуска), мм.

Приведенные данные образцов, изготовленных по технологии-прототип и по предлагаемому способу, являются средними значениями по выборке из десяти образцов. По результатам исследований видно, что предлагаемый способ позволяет увеличить крутящий момент без дополнительных затрат на дорогостоящие марки стали или на дополнительную термообработку.

Вывод: предлагаемый способ позволяет значительно увеличить крутящий момент, согласно требованиям современной машиностроительной промышленности. Технический результат достигается без изменения геометрических параметров, что позволяет использовать существующие производственные линии. Патентуемый способ не требует использования специальных марок стали, не указанных в ГОСТ 5005-82. Предлагаемая технология исключает этап травления и активации поверхности, что кроме экономического эффекта, также положительно влияет на экологическую ситуацию за счет отсутствия кислотных сливов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1994 |

|

RU2070451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1999 |

|

RU2152281C1 |

| Способ производства электросварных холодноформированных труб | 2020 |

|

RU2746483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ ИЗ ТИТАНОВОГО СПЛАВА Ti-3Al-2,5V | 2014 |

|

RU2583566C1 |

| СПОСОБ НАНЕСЕНИЯ СМАЗКИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 2024 |

|

RU2831632C1 |

| Способ производства труб | 1991 |

|

SU1790460A3 |

| СПОСОБ ПРОИЗВОДСТВА КАЛИБРОВАННЫХ ПРУТКОВ ШЕСТИГРАННОГО ПРОФИЛЯ | 2007 |

|

RU2360754C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ НЕРЖАВЕЮЩИХ ТРУБ С СООТНОШЕНИЕМ ТОЛЩИНЫ СТЕНКИ S К НАРУЖНОМУ ДИАМЕТРУ D ОТ 0,5 ДО 0,008 | 2008 |

|

RU2404266C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ | 2007 |

|

RU2354483C1 |

| ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ АУСТЕНИТНОЙ СТАЛИ С ОТЛИЧНОЙ СТОЙКОСТЬЮ К ОКИСЛЕНИЮ ПАРОМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2511158C2 |

Изобретение относится к изготовлению карданной автомобильной холоднодеформированной трубы. Осуществляют термообработку заготовки трубы. Проводят наклеп дробью внутренней и наружной поверхности заготовки трубы. Осуществляют волочение заготовки трубы. Проводят операцию наклепа дробью наружной поверхности трубы. В результате повышается передаваемый крутящий момент карданной автомобильной холоднодеформированной трубы. 1 табл., 1 пр.

Способ изготовления карданной автомобильной холоднодеформированной трубы, включающий предварительную термообработку заготовки трубы и последующее волочение, отличающийся тем, что после термообработки проводят предварительный наклеп дробью внутренней и наружной поверхности заготовки трубы, а после волочения проводят заключительную операцию наклепа дробью наружной поверхности трубы.

| Способ производства труб | 1991 |

|

SU1790460A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУРОВЫХ ШТАНГ ДЛЯ БУРИЛЬНЫХ МАШИН УДАРНО-ВРАЩАТЕЛЬНОГО ДЕЙСТВИЯ | 2007 |

|

RU2375142C2 |

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

| WO 2011155296 A1, 15.12.2011. | |||

Авторы

Даты

2024-01-12—Публикация

2023-08-23—Подача