Изобретение относится к обработке металлов давлением и может быть использовано при производстве сварных холоднодеформированных труб, преимущественно электросварных повышенной геометрической точности.

Известен способ изготовления труб, включающий формовку, сварку, холодное короткооправочное волочение и правку в последовательно расположенных двух правильных машинах (Козловский А.И. и др. Освоение производства особоточных корпусов погружных насосов и электродвигателей. - "Сталь", 1991, N 6, с. 57-58).

Недостатком данного способа является то, что не обеспечивается стабильность точности геометрических размеров внутреннего диаметра труб.

Наиболее близким техническим решением, принятым за прототип, является способ изготовления сварных холоднодеформированных труб (патент РФ N 2070451, В 21 C 37/08; Б.И. N 35, 1996 г.), в котором сварные трубы подвергают волочению с лимитированным обжатием по стенке (20-25%) и диаметру (10-16%), обеспечивая тем самым благоприятное состояние трубы по остальным направлениям. При последующей правке достигается высокая прямолинейность труб.

Недостатком данного способа является то, что необходимо обеспечивать заданное обжатие трубы по стенке и диаметру перед последующей правкой, что на практике не всегда возможно по техническим причинам.

Техническая задача, решаемая изобретением, заключается в повышении точности геометрических размеров труб и чистоты поверхности их внутреннего канала.

Поставленная задача решается за счет того, что в способе изготовления сварных холоднодеформированных труб, преимущественно прецизионных, включающем формовку и сварку заготовки, холодное волочение, термообработку и правку труб, согласно изобретению перед правкой производят раздачу труб на оправке по внутреннему диаметру на величину деформации 0,2-1,0%.

Эффект возникновения остаточных напряжений сжатия в трубе имеет место при раздаче до 1,0% (Соколов И.А., Уральский В.И. Остаточные напряжения и качество металлопродукции. - М.: "Металлургия", 1981, с. 87).

В этом случае пластическая деформация сосредотачивается в тонком поверхностном слое, обеспечивая высокую чистоту поверхности и геометрическую точность. Увеличение раздачи более чем на 1,0% нецелесообразно из-за технических трудностей реализации процесса, а главное количественные показатели схемы остаточных напряжений практически не меняются. Минимальное значение степени деформации при раздаче трубы должно обеспечивать начало пластической деформации по всему сечению. Практически это достигается при 0,2%, чем и определяется нижняя граница степени деформации. Сварная заготовка выбрана из условия, что она в исходном состоянии является более точной по геометрическим размерам и с более чистой и гладкой поверхностью.

Сущность изобретения заключается в следующем. Раздача трубы на оправке вдавливанием или волочением обеспечивает высокую геометрическую точность по внутреннему диаметру (до ±0,18%) и высокий класс чистоты (до Ra ≤ 2,5 мкм).

Процесс раздачи обеспечивает возникновение сжимающих остаточных тангенциальных напряжений. Последующая правка практически не снижает класс чистоты внутренней поверхности и геометрическую точность труб.

Стабильность и качество правки во многом определяются характером распределения остаточных напряжений в трубе. Известно, что при волочении труб из-за неравномерности деформации по сечению возникают остаточные напряжения. Их величина, характер распределения по сечению зависят от способа волочения, режимов деформации, дополнительной обработки (Соколов И.А., Уральский В.И. Остаточные напряжения и качество металлопродукции. - М.: "Металлургия", 1981, с. 98).

Схема сжимающих остаточных напряжений, возникающих в трубе после ее раздачи, более благоприятна при последующей правке. В этом случае снижается тенденция к разрушению металла, особенно в зоне шва. Более нагартованная внутренняя поверхность способствует сохранению геометрических размеров труб, а схема сжимающих тангенциальных остаточных напряжений обеспечивает высокое качество правки.

Таким образом, процесс раздачи труб на оправке от 0,2 до 1,0% и последующая валковая правка обеспечивают высокую геометрическую точность и чистоту поверхности канала труб.

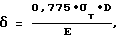

Способ реализован следующим образом. Для получения труб из стали 22ГЮ размером 92 х 6 мм с допуском по внутреннему диаметру от 0 до плюс 0,12 мм использовали электросварную прямошовную заготовку размером 114 х 7 мм. Трубы волочили на короткой оправке по маршруту 114 х 7 мм - 102 х 6,5 мм - 92 х 6 мм с проведением термической обработки на всех размерах. На размере 92 х 6 мм производили раздачу трубы по внутреннему диаметру вдавливанием. В этом случае трубу упирали в люнет, оправку закрепляли на стержне, с помощью которого и протягивали ее по каналу трубы с помощью волочильной тележки волочильного стана усилием 750 кН. Фактический средний внутренний диаметр исходной трубы 79,85 мм с допуском от плюс 0,05 до минус 0,25 мм; внутренний диаметр трубы после раздачи вдавливанием составил 80 мм с допуском от 0 до плюс 0,05 мм. Калибрующий диаметр оправки принимали с учетом последующей упругой усадки трубы равным 80,18 мм. Значение усадки трубы (упругого последействия) рассчитывали по формуле

где δ - уменьшение внутреннего диаметра трубы после раздачи (усадка), мм;

σт - предел текучести, Н/мм2;

E - модуль упругости, Н/мм2;

D - наружный диаметр трубы, мм.

После раздачи трубы подвергали правке на косовалковой машине ОВВ 400х5. Кривизна труб после правки не превышала 0,25 мм на погонный метр.

Использование предложенного способа изготовления сварных холоднотянутых труб позволяет получать прямолинейные трубы с высокой точностью и чистотой поверхности внутреннего канала, а также стабилизировать процесс правки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1994 |

|

RU2070451C1 |

| Способ производства электросварных холодноформированных труб | 2020 |

|

RU2746483C1 |

| Способ изготовления сварных холоднодеформированных труб | 1990 |

|

SU1722648A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1994 |

|

RU2066577C1 |

| ПРОФИЛЬНАЯ ТРУБА | 1994 |

|

RU2091655C1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве холоднодеформированных труб, преимущественно электросварных, повышенной геометрической точности. Задача изобретения - повышение точности размеров и чистоты поверхности внутреннего канала труб. Способ изготовления сварных холоднодеформированных труб, преимущественно прецизионных, включает формовку и сварку заготовки, холодное волочение, термообработку и правку труб. Перед правкой производят раздачу труб на оправке по внутреннему диаметру на величину деформации 0,2-1,0%. Способ обеспечивает получение прямолинейных труб с высокой точностью и чистотой поверхности внутреннего канала, а также стабилизацию процесса правки.

Способ изготовления сварных холоднодеформированных труб, преимущественно прецизионных, включающий формовку и сварку заготовки, холодное волочение, термообработку и правку труб, отличающийся тем, что перед правкой производят раздачу труб на оправке по внутреннему диаметру на величину деформации 0,2 - 1,0%.

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1994 |

|

RU2070451C1 |

| Способ производства электросварных труб | 1974 |

|

SU536858A1 |

| Способ производства сварных прямошовных труб | 1969 |

|

SU536857A1 |

| 0 |

|

SU176854A1 | |

| Способ производства сварных прямошовных труб | 1977 |

|

SU707642A1 |

| Способ производства прямошовных электросварных труб | 1984 |

|

SU1252002A1 |

| DE 1602321, 27.06.1974 | |||

| Новые азолы, содержащие монотерпеновые фрагменты, в качестве противогрибковых агентов широкого спектра действия | 2023 |

|

RU2806368C1 |

| Способ моделирования аллергии к металлам | 1987 |

|

SU1504668A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

Авторы

Даты

2000-07-10—Публикация

1999-08-02—Подача