Изобретение относится к области обработки металлов давлением, а именно к производству труб, преимущественно сварных, волочением на плавающей (самоустанавливающейся) оправке. После сварки трубной заготовки она имеет внутренний и наружный грат, который необходимо удалить.

Способ включает введение технологической смазки в полость трубы, установку в нее плавающей оправки, заковку или вальцовку конца трубы и последующее ее волочение. При этом плавающая оправка не имеет калибрующего участка.

Известен способ волочения труб, в котором для повышения качества внутренней поверхности сварной трубы проводят волочение на короткой оправке с обжатием 1,5-5% (Кармазин В.Я., Епишев А.М., Умеренков В.Н. и др. Способ волочения труб. Авторское свидетельство СССР №1834729, В21С 1/24, опуб.15.08.93г, бюл. №30).

Недостатком известного способа является ограниченная длина протягиваемых труб и вследствие этого низкая производительность процесса и большие концевые отходы металла.

Прототипом изобретения является способ волочения труб на цилиндро-конической плавающей (самоустанавливающейся) оправке, включающий нанесение на поверхность трубной заготовки технологической смазки, последующее нанесение на некотором расстоянии от одного из торцов заготовки «забойки», установку с этого же торца заготовки монолитной плавающей оправки, ее перемещение в полости заготовки до забойки посредством стержня вручную, извлечение стержня, формирование головки на заготовке и последующее волочение (Биск М.Б. Волочение труб на самоустанавливающейся оправке / М.Б. Биск, В.В. Швейкин. М.: Металлургиздат, 1963. С.108-109).

Недостатком известного способа является неустойчивость и не стабильность процесса волочения труб, прежде всего сварных, а иногда и невозможность его осуществления вследствие того, что протягиваемая труба на внутренней поверхности имеет град, цилиндроконическая плавающаяоправка из-за этого перекашивается и происходит обрыв трубы.

Техническая задача изобретения состояла в устранении недостатков известных технических решений.

Технический результат предлагаемого изобретения повышение устойчивости, стабильности и производительности процесса волочения труб, преимущественно сварных, на плавающей оправке, повышение качества поверхности труб.

Технический результат достигается тем, что в процессе волочения протягиваемую трубу подвергают обжатию перед плавающей оправкой, а утонение стенки трубы и выглаживание сварного шва происходит за счет раздачи трубы на заднем участке оправки и вдавливания переднего участка оправки усилием раздачи в стенку протягиваемой трубы на входном участке волоки, при этом плавающая оправка не имеет калибрующего пояска. В качестве плавающей оправки используют цилиндр с конусом или сферой с двух сторон или сферическую (шаровую) оправку, а внутренний диаметр трубы перед оправкой для достижения заданного утонения стенки трубы определяется по формуле:

dпод = Dоп (3,1 tн - ∆t) / 3,1 tн,

где: Dоп –диаметр плавающей оправки,

∆t, tн –заданное утонение и начальная толщина стенки трубы.

Для реализации предложенного способа волочения предложено устройство, характеризующееся тем, что содержит две волоки, причем диаметр первой по ходу металла волоки определяется по формуле:

D1 = Dоп (3,1 tн - ∆t) / 3,1 tн+ 2 tн,

а диаметр второй волоки в 1,4-1,7 раза меньше диаметра исходной трубы, при этом угол конуса второй волоки должен быть в пределах 25-35о.

Для повышения эксплуатационных свойств и качества сварных труб необходимо удаления грата. Для удаления внутреннего грата используют волочение на оправке. При этом целесообразно использовать волочение на плавающей (самоуставливающейся) оправке, позволяющей получать трубы неограниченной длины с высоким качеством наружной и внутренней поверхности труб. Особенно это актуально для тонкостенных и особотонкостенных труб. При этом исследованиями процесса волочения труб установлено, что при волочении тонкостенных и особотонкостенных (капиллярных) труб на плавающей оправке в очаге деформации действуют большие и неравномерные силы трения. Вследствие неравномерности деформации и сил трения из-за разнотолщинности трубы и неоднородности свойств основного металла и металла шва процесс волочения на таких оправках часто носит неустойчивый характер, а в отдельных случаях является неосуществимым.

В последние годы, в связи с развитием процессов производства сварных труб, повышением качества сварки появилась возможность производства готовых тонкостенных и особотонкостенных сварных труб с заданной толщиной стенки. При производстве таких труб из различных сталей, алюминиевых, медных и других сплавов значительного утонения стенки трубы в большинстве случаев не требуется. Требуется только удаление грата с внутренней и наружной поверхности трубы и повышение качества ее поверхности. Исследования показывают (Кармазин В.Я., Епишев А.М., Умеренков В.Н. и др. Способ волочения труб. Авторское свидетельство СССР №1834729, В21С 1/24, опуб.15.08.93г, бюл. №30), что для удаления грата и достижения высокого качества поверхности достаточно обжатия по стенке в пределах Δt/tн≥0,015. Поэтому для получения сварных труб с высоким качеством поверхности необходим технологический процесс, обеспечивающий утонение стенки сваренной трубы в пределах Δt/tн≥0,015 и стабильное волочение на плавающей оправке.

В связи с тем, что при проведении патентно-информационного поиска и анализа предлагаемого способа не было обнаружено технических решений, имеющих признаки, сходные с признаками, отличающими предлагаемый способ и устройство от прототипа, заявляемое техническое решение удовлетворяет критерию "существенные отличия".

Для решения поставленной задачи предложен способ, в котором в процессе волочения протягиваемую трубу перед плавающей оправкой подвергают обжатию, а утонение стенки трубы и выглаживание сварного шва происходит за счет раздачи трубы на заднем участке оправки и вдавливания переднего участка оправки усилием раздачи в стенку протягиваемой трубы на входном участке волоки, при этом плавающая оправка не имеет калибрующего пояска.

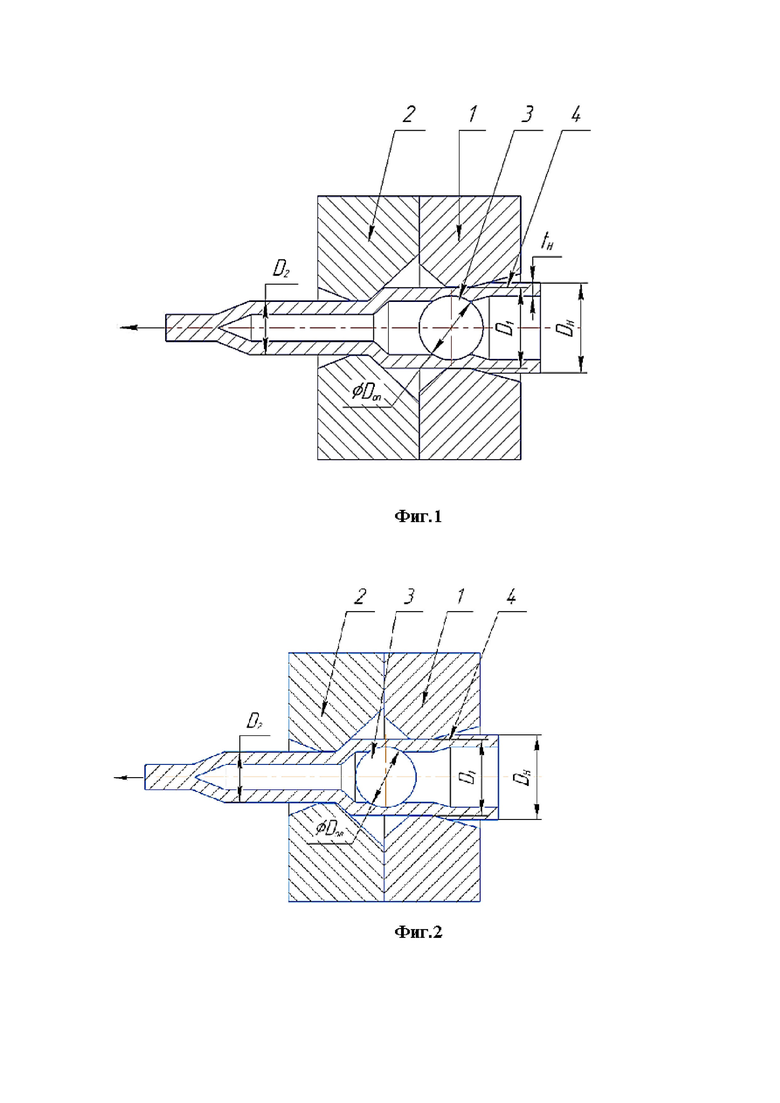

Сущность предложенного способа и устройство для его осуществления поясняется чертежами, которые не охватывают и, тем более не ограничивают весь объем притязаний данного технического решения, а являются лишь иллюстрирующими материалами частного случая выполнения.

На фиг. 1,2 представлено устройство для осуществления предложенного способа волочения труб, преимущественно сварных, на плавающей оправке в начальный момент волочения.

На фиг. 3 представлено устройство для осуществления предложенного способа волочения труб, преимущественно сварных, на плавающей оправке в установившемся режиме.

Устройство для осуществления предложенного способа волочения труб, преимущественно сварных, на плавающей оправке, преимущественно сферической формы, состоит из волока 1,2. В начальный момент волочения (фиг.1) плавающая оправка 3 вместе с протягиваемой трубой 4 проходит через первую по ходу металла волоку 1. Далее (фиг.2) труба 4 с плавающей оправкой 3 свободно перемещается между волоками 1 и 2 и в определенный момент оправка устанавливается перед волокой 2. В момент подхода плавающей оправки к волоку 2 начинается установившийся процесс волочения (фиг.3) и оправка удерживается в определенном положении рабочим конусом волоки 2.

Основные преимущества сферических (шаровых) оправок в сравнении с цилиндрическими отсутствие перекоса, доступность (сферические оправки (шарики) производятся шарикоподшипниковой промышленностью), низкая стоимость и нечувствительность к неравномерности сил трения в очаге деформации (сферическая оправка просто проворачивается в очаге деформации, не нарушая процесс волочения). Для облегчения ввода сферической оправки в трубу перед волочением диаметр оправки выбирают меньше внутреннего диаметра исходной трубы (Dвн). На основе проведенных исследований предлагаемого процесса рекомендуется выбирать диаметр оправки в пределах Dоп =(0,9-0,98) Dвн. Опытно-промышленные испытания процесса волочения труб из нержавеющей стали показало, что стойкость шаровых оправок позволяет использовать их для бухтового волочения труб, в т.ч. сварных труб из нержавеющих сталей.

Утонение стенки трубы и выглаживание внутренней поверхности протягиваемой трубы 4 и сварочного шва происходит за счет раздачи трубы на плавающей оправке 3 и вдавливания оправки усилием раздачи в стенку трубы на коническом участке волоки 2 (труба протягивается в зазор между плавающей оправкой 3 и конусом волоки 2). При этом за счет усилия раздачи трубы на входном участке оправки в очаге деформации на коническом и калибровочном участках волоки 2 создаются условия волочения трубы с противонатяжением (усилие раздачи является противонатяжением). Противонатяжение увеличивает величину меридиональных деформаций в очаге деформации и способствует уменьшению толщины стенки трубы. При изменении раздачи трубы на цилиндрической или сферической плавающей оправке происходит изменение толщины трубы и качества внутренней поверхности трубы. Степень раздачи трубы определяется подпором оправки (отношением внутреннего диаметра трубы перед оправкой к диаметру плавающей оправки - dпод/Dоп). При уменьшении отношения dпод/ Dоп относительное утонение (обжатие) стенки трубы увеличивается. Проведенные исследования показали, что предлагаемый процесс волочения протекает устойчиво при изменении значения dпод/ Dоп≥ 0,96. При этом процесс волочения протекает стабильно при использовании волоки с повышенными углами рабочей части (αв ≥25°). Однако при αв ≥35° усилие волочения значительно увеличивается, а стабильность процесса снижается. Поэтому рекомендуемое значение угла рабочей (конусной) части волоки составляет 25-35о.

Исследование предлагаемого процесса волочения труб показали, что зависимость утонения стенки трубы от подпора носит характер, близкий к линейному и изменение толщины стенки Δt и толщина стенки протянутой трубы tк при изменении подпора оправки в пределах dпод/ Dоп =0,96-1,0 может быть выражена зависимостями:

Δt = tн (1 – dпод/Dоп)3,1; tк = tн -Δt =tн (3.1 dпод/ Dоп- 2,1). (1)

Отсюда можно определить требуемое значение подпора и внутренний диаметр трубы перед оправкой для получения заданного изменения толщины стенки трубы ∆t:

dпод/ Dоп = (3,1 tн - ∆t) / 3,1 tн; dпод = Dоп (3,1 tн - ∆t) / 3,1 tн. (2)

На практике при реализации предложенного способа и устройства для получения высокого качества внутренней поверхности и сварного шва протягиваемой трубы в зависимости от размеров, материала трубы и качества сварки рекомендуется значение подпора принимать в пределах dпод/ Dоп = 0,96-0,99. В этом случае относительное утонение стенки протянутой трубы будет пределах ∆t/ tн = 0,12-0,03, что достаточно для получения высокого качества внутренней и наружной поверхности протянутой сваренной трубы.

На устойчивость предлагаемого процесса волочения влияет такжевытяжка по диаметру, определяемая коэффициентом вытяжки (μ = Dн/Dk). Как показали экспериментальные исследования, оптимальные значения коэффициента вытяжки, обеспечивающие заданное утонение стенки и стабильное протекание процесса волочения находится в пределах 1,4-1,7. Рекомендуемое значение величины коэффициента вытяжки объясняется тем, в этом случае наблюдается оптимальное соотношение усилий волочения трубы и усилия удержания (выталкивания) сферической оправки в очаге деформации. При μ˂1,4 происходит закусывание стенки трубы в волоке сферической оправкой, при μ˃1,7 возрастает общее усилие волочения и происходит обрыв трубы.

Для обеспечения стабильного процесса волочения диаметр волоки 1 (D1) должен быть больше внутреннего диаметра трубы перед оправкой dпод на удвоенную начальную толщину стенки трубы и определяется по формуле:

D1 = Dоп (3,1 tн - ∆t) / 3,1 tн+ 2 tн. (3)

При этом должно соблюдаться условие, что значение подпора находится в пределах dпод/ Dоп = 0,96-0,99. По мере увеличения диаметра D1 происходит уменьшение величины подпора оправки и утонения стенки трубы, при увеличении D1 толщина стенки трубы после волочения уменьшается (утонение увеличивается).

Для обеспечения устойчивого волочения диаметр волоки 2 должен быть в пределах

D2 = Dн / (1,4÷1,7). (4)

Пример использования методики расчета технологических параметров.

Например, при необходимости получения трубы D4,3мм с толщиной стенки 0,42мм из сваренной трубы Dн =6,3мм, tн =0,45мм имеем следующие параметры. В соответствии с условием Dоп = (0,9-0,98) Dвн принимаем: Dоп =5,2мм (Dоп/ Dвн =0,96). Из формулы (2) определяем требуемый подпор для получения заданного утонения стенки трубы: dпод/ Dоп =0,978. Отсюда: dпод = 5,09мм. По формуле (3) определяем диаметр волоки 1: D1= 5,99мм. Проверка утонения стенки трубы формуле (1): утонение стенки трубы Δt =0,03мм, (∆t/ tн =0,067), толщина стенки протянутой трубы tк= 0,42мм. Условие (4) также выполняется: Dн / D2 = 6,3/4.3 = 1,47.

Исследования предлагаемого процесса волочения показали, что процесс протекает стабильно при утонении стенки трубы в пределах Δt/tн≤0,12. При увеличении значения Δt/tн процесс волочения не устойчив. Такая деформация стенки вполне обеспечивает получение высокого качества наружной и внутренней поверхности сваренной трубы после протяжки.

Опытно-промышленное использование предложенной технологии и устройства в промышленных условиях при бухтовом волочении труб из нержавеющей стали 12Х18Н10Т с исходным диаметром D6,3 мм, 4,08 мм и толщиной стенки 0,45 мм, 0,25 мм показало их работоспособность. Для получения исходной трубы применялась аргонодуговая сварка, обеспечивающая требуемые свойства сварного шва. Волочение трубы D6,3мм проводили на стане бухтового волочения со скоростью 10-20 м/мин по маршруту: D6,3х0,45мм→ D4,27мм при dпод/Dоп =0,98. Угол волоки был равен 30°. Толщина стенки протянутой трубы составляла 0,42 мм (относительное утонение стенки Δt/tн=0,067). Процесс волочения протекал стабильно. Стойкость сферических оправок из стали ШХ15 при этом позволяла протягивать не менее 240 погонных метров трубы (2-3 бухты на стане) из стали 12Х18Н10Т и зависела от относительной толщины стенки исходной трубы (Dн/ tн), степени наклепа металла, применяемой смазки, величины подпора оправки (dпод/Dоп). Свои функциональные свойства сферическая оправка теряет в тот момент, когда на ее поверхности образуется характерный ободок – след износа. При волочении труб из алюминиевых, медных и других сплавов из цветных металлов стойкость сферической оправки значительно выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА КОНИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014925C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 2000 |

|

RU2168381C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2378067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2378066C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2004 |

|

RU2296022C2 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ С МАЛОЙ ПОПЕРЕЧНОЙ УСТОЙЧИВОСТЬЮ НА НЕПОДВИЖНОЙ ОПРАВКЕ | 1971 |

|

SU294404A1 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1991 |

|

RU2010640C1 |

| Способ изготовления стальных тонкостенных осесимметричных сосудов | 2018 |

|

RU2673591C1 |

| Способ волочения труб | 1990 |

|

SU1731331A1 |

Изобретение относится к способу и устройству волочения труб. В процессе волочения протягиваемую трубу перед плавающей оправкой подвергают обжатию. Осуществляют утонение стенки трубы за счет раздачи трубы на заднем участке оправки и вдавливания переднего участка оправки усилием раздачи в стенку протягиваемой трубы на входном участке волоки. Внутренний диаметр трубы перед оправкой в процессе волочения для достижения заданного утонения стенки трубы определяется по формуле dпод=Dоп(3,1tн-Δt)/3,1tн, где Dоп – диаметр плавающей оправки, мм, Δt, tн – заданное утонение и начальная толщина стенки трубы, мм. В результате повышается устойчивость, стабильность и производительность процесса волочения труб. 2 н. и 5 з.п. ф-лы, 3 ил., 1 пр.

1. Способ волочения труб, преимущественно сварных, на плавающей оправке, включающий введение технологической смазки и оправки в полость трубы, формирование головки на трубной заготовке и последующее ее волочение, отличающийся тем, что в процессе волочения протягиваемую трубу перед плавающей оправкой подвергают обжатию, а утонение стенки трубы и выглаживание сварного шва при его наличии осуществляют за счет раздачи трубы на заднем участке оправки и вдавливания переднего участка оправки усилием раздачи в стенку протягиваемой трубы на входном участке волоки, при этом плавающая оправка не имеет калибрующего участка, а внутренний диаметр трубы перед оправкой в процессе волочения для достижения заданного утонения стенки трубы определяется по формуле

dпод = Dоп(3,1tн-Δt)/3,1tн,

где Dоп – диаметр плавающей оправки,

Δt, tн – заданное утонение и начальная толщина стенки трубы.

2. Способ по п.1, отличающийся тем, что обжатие трубы перед плавающей оправкой осуществляют за счет дополнительной волоки, установленной перед плавающей оправкой, диаметр которой определяется из условия достижения заданной вытяжки стенки трубы и устойчивости процесса волочения.

3. Способ по п.1 или 2, отличающийся тем, что отношение внутреннего диаметра трубы перед плавающей оправкой в процессе волочения к диаметру оправки находится в пределах 0,96-0,99.

4. Способ по любому из пп.1-3, отличающийся тем, что изменение толщины стенки и толщина стенки протянутой трубы при изменении обжатия определяется по формулам

Δt = tн(1-dпод/Dоп)3,1,

tк = tн-Δt = tн(3,1dпод/Dоп-2,1).

5. Способ по любому из пп.1-4, отличающийся тем, что отношение наружного диаметра исходной трубы к наружному диаметру протянутой трубы находится в пределах 1,4-1,7.

6. Способ по любому из пп.1-5, отличающийся тем, что отношение диаметра плавающей оправки к внутреннему диаметру исходной трубы находится в пределах 0,9-0,98.

7. Устройство для волочения труб, преимущественно сварных, на плавающей оправке способом по любому из пп.1-6, характеризующееся тем, что оно содержит две волоки, причем диаметр первой по ходу металла волоки определяется по формуле

D1 = Dоп(3,1tн - Δt)/3,1tн + 2tн,

а диаметр второй волоки в 1,4-1,7 раза меньше диаметра исходной трубы, при этом угол конуса второй волоки равен 25-35°.

| Способ волочения труб | 1991 |

|

SU1834729A3 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ | 1992 |

|

RU2014923C1 |

| Способ волочения труб | 1990 |

|

SU1731330A1 |

| US 3292407 A1, 20.12.1966. | |||

Авторы

Даты

2023-08-02—Публикация

2022-12-17—Подача