Предлагаемое изобретение относится к технологии редких и редкоземельных металлов (РЗМ) и может быть использовано при переработке высокожелезистого фосфатного РЗМ-сырья. Задачами переработки железистых редкометалльных руд являются предварительно удалить железо и фосфор в виде чугуна, а ниобий, РЗМ и марганец, концентрирующиеся в шлаке, направить на дальнейшую гидрометаллургическую переработку с получением их концентратов.

Переработка комплексных железосодержащих редкометалльных руд имеет большие сложности в виду их труднообогатимости. Применение известных способов переработки РЗМ-концентратов для такого типа сырья нецелесообразно. Основная проблема с обогащением этих руд связана с высокой дисперсностью минеральных фаз и их взаимной срощенностью.

Попытки применения гидрометаллургического способа для комплексной переработки редкоземельных железосодержащих руд не привели к успеху [В.И. Кузьмин, В.Т. Ломаев, Г.Л. Пашков и др. Переработка руд месторождений кор выветривания карбонатитов - будущее редкометалльной промышленности России // Цветные металлы. - 2006. - №12. - С. 62-68]. Применение азотнокислотного способа не приводит к высокому извлечению РЗМ, которое в сумме составляет 40%, что связано с окислением церия до Се4+. Основными недостатками щелочного способа является плохая фильтруемость щелочных пульп, высокие потери щелочи, большой объем промывных вод.

Для устранения этого недостатка предложено [В.И. Кузьмин, В.Т. Ломаев, Г.Л. Пашков и др. Переработка руд месторождений кор выветривания карбонатитов - будущее редкометальной промышленности России // Цветные металлы. - 2006. - №12. - С. 62-68] предварительно проводить магнетизирующий обжиг углем при 500-550°С для перевода Fe2O3 в Fe2O4 и восстановления Mn+4 до Mn+2. После этого руду подвергают щелочному выщелачиванию 45%-м водным раствором гидроксида натрия с получением гидроксидов РЗМ, которые направляются на растворение азотной кислотой. Фосфор удаляется в виде Na2PO4. Недостатками способа является многостадийность, плохая фильтруемость щелочного раствора, большой объем промывных вод, значительный расход химических реагентов.

Известен способ переработки железистых редкометалльных руд, включающий выщелачивание 56%-й азотной кислотой при температуре 180-220°С с отделением железа, фосфора и ниобия от РЗМ и восстановительный обжиг кека (1000-1200°С) [Кузьмин В.И. и др. Технологические аспекты переработки редкометалльных руд Чуктуконского месторождения // Журнал Химия в интересах устойчивого развития. - 2010. - Т. 18 - №3, - С. 331-338]. Полученный железистый ниобийсодержащий кек направляется на последующую магнитную сепарацию с получением ниобиевого концентрата, а азотнокислый раствор, содержащий марганец и РЗМ, - на экстракционное разделение трибутилфосфатом (ТБФ) с осаждением РЗМ в виде карбонатов. Способ позволяет регенерировать кислоту и попутно получить марганцевую продукцию. Недостатками данного способа являются низкие показатели извлечения РЗМ, марганца и ниобия в продукты, высокий расход кислоты и необходимость больших площадей для утилизации выделяемых железистых остатков.

Для повышения степени извлечения РЗМ редкоземельную руду с высоким содержанием железа и фосфора предлагается подвергать механической обработке для вскрытия срощенных сростков минералов РЗМ и железа с дальнейшим выщелачиванием в концентрированной азотной кислоте при температуре 180-240°С [Пат. 2551332 РФ, МПК С22В 59/00, С22В 3/06. Способ переработки железистых редкоземельных фосфатных руд / Кузьмин В.И. и др.: опубл. 20.05.2015]. Недостатками данного способа является высокий расход кислоты, а также недостаточно высокое извлечение РЗМ и тория в раствор.

Наиболее близким по технической сущности к заявляемому способу является применение восстановительной плавки руды твердым восстановителем (коксом) при температуре 1500-1600°С [Кузьмин В.И. и др. Технологические аспекты переработки редкометалльных руд Чуктуконского месторождения // Журнал Химия в интересах устойчивого развития. - 2010. - Т. 18 - №3, - С. 331-338] в течение 2 часов с переводом ниобия, марганца, железа и фосфора в металлическую фазу, а РЗМ в шлак. Полученный чугун подвергается конвертированию для извлечения ниобия, марганца и удаления фосфора, а РЗМ-шлак предлагается направить на азотнокислотное разложение с выделением РЗМ экстракцией. Недостатками процесса является плохое распределение ниобия и марганца между чугуном и шлаком, высокий расход электроэнергии.

Задачей заявляемого изобретения является создание способа переработки высокожелезистых редкоземельных руд для концентрирования ниобия и марганца в РЗМ-шлаке с одновременным восстановлением железа и фосфора в металлический продукт (чугун).

Техническим результатом является высокие показатели извлечения ниобия и марганца в шлак - до 95,5 и 97,2%, соответственно, и степени восстановления железа и фосфора в чугун - до 98 и 99%, соответственно.

Технический результат достигается тем, что железистую руду с высоким содержанием ниобия и РЗМ подвергают восстановительному обжигу при температуре 1300-1400°С с добавкой кокса 11-17% от массы руды. После достижения максимальной температуры процесс продолжается с изотермической выдержкой в течении 10 мин. В этих условиях происходит наиболее полное разделение на металлическую и шлаковую фазу. При этом наблюдается наиболее полное извлечение ниобия, РЗМ и марганца в шлак, пригодный для дальнейшей гидрометаллургической переработки.

Данный способ позволяет повысить содержание РЗМ, ниобия и марганца в шлаке в 5-6 раз за счет удаления железа в виде товарного продукта и полупродукта и настолько же снизить материальные потоки при дальнейшей гидрометаллургической обработке шлака с получением их качественных оксидных концентратов.

Сущность заявляемого способа подтверждена следующими примерами.

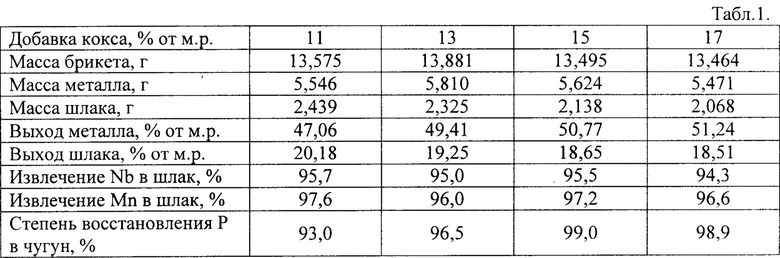

Пример 1. Предварительно измельченную пробу руды Чуктуконского месторождения (до -0,16 мм), содержащую 66,97% Fe2O3; 2,44% MnO; 3,55% Р2О5; 4,01% ΣTR2O3; 1,03% Nb2O5, подвергали восстановительному обжигу при температуре 1400°С с добавкой кокса 11% от массы руды с продолжительностью выдержки 10 мин. После разделения и дробления продуктов обжига выход шлака составляет 20,2%, выход чугуна - 47,1%. При данных условиях РЗМ полностью переходит в шлак. Извлечение марганца в шлак достигло 97,5%, а степень восстановления фосфора в чугун - 93%. Извлечение ниобия в шлак составило 95,7%.

Пример 2. Предварительно измельченную пробу руды Чуктуконского месторождения (до -0,16 мм), содержащую 66,97% Fe2O3; 2,44% MnO; 3,55% Р2О5; 4,01% ΣTR2O3; 1,03% Nb2O5, подвергали восстановительному обжигу при температуре 1400°С с добавкой кокса 13% от массы руды с продолжительностью выдержки 10 мин. С повышением расхода кокса наблюдается увеличение выхода чугуна - 49,4%, в то время как выход шлака уменьшается - 19,3%. Извлечение марганца в шлак уменьшается до 96 %, а степень восстановления фосфора в чугун - 96%. Все РЗМ концентрируются в шлаке. Извлечение ниобия в шлак составляет 95,5%.

Пример 3. Предварительно измельченную пробу руды Чуктуконского месторождения (до -0,16 мм), содержащую 66,97% Fe2O3; 2,44% MnO; 3,55% Р2О5; 4,01% ΣΤR2Ο3; 1,03% Nb2O5, подвергали восстановительному обжигу при температуре 1400°С с добавкой кокса 15% от массы руды. С повышением расхода кокса наблюдается увеличение выхода чугуна - 50,8%, в то время как выход шлака уменьшается - 18,6%. Извлечение марганца в шлак составило 97,2%, а степень восстановления фосфора в чугун увеличивается до 99%. Все РЗМ концентрируются в шлаке. Извлечение ниобия в шлак составило 95,5%.

Пример 4. Предварительно измельченную пробу руды Чуктуконского месторождения (до -0,16 мм), содержащую 66,97% Fe2O3; 2,44% MnO; 3,55% Р2О5; 4,01% ΣΤR2O3; 1,03% Νb2Ο5, подвергали восстановительному обжигу при температуре 1400°С с добавкой кокса 17% от массы руды. С повышением расхода кокса наблюдается увеличение выхода чугуна - 51,2%, в то время как выход шлака уменьшается - 18,5%. Извлечение марганца в шлак также уменьшается до 96,6%, а степень восстановления фосфора в чугун - 98,9%. Все РЗМ концентрируются в шлаке. Извлечение ниобия в шлак составило 94,3%.

Результаты по восстановительному обжигу при температуре 1400°С и разных добавках кокса, приведены в таблице 1 (Табл. 1. Показатели выходов продуктов и извлечений ценных компонентов в продукты восстановительного обжига).

Таким образом, применение восстановительного обжига для железистой редкометалльной руды при оптимальных условиях: температура обжига - 1400°С, добавка кокса - 15% от массы руды, продолжительность выдержки - 10 мин, обеспечивает наиболее полное разделение чугуна от шлака. При этих условиях все РЗМ и практически весь ниобий и марганец остаются в шлаке, а до 99% фосфора и 98% железа переходит в чугун. Это позволяет повысить содержание редких и редкоземельных элементов в шлаке в 5-6 раз и настолько же снизить материальные потоки при дальнейшей гидрометаллургической переработке шлака с получением готовых оксидных концентратов ниобия, РЗМ и марганца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗИСТЫХ РЕДКОЗЕМЕЛЬНЫХ ФОСФАТНЫХ РУД | 2013 |

|

RU2551332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СТЕКЛОМАТЕРИАЛА ИЗ РЕДКОМЕТАЛЬНЫХ РУД | 2013 |

|

RU2533511C1 |

| Способ переработки бедных тантал-ниобиевых концентратов | 2022 |

|

RU2797102C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ РЕДКОМЕТАЛЬНОГО СЫРЬЯ | 2014 |

|

RU2592655C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2175022C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245371C2 |

| Получение оксидов активных металлов и концентратов из комплексных и трудно перерабатываемых железосодержащих руд селективным восстановлением элементов | 2024 |

|

RU2826667C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ СИЛИКАТНЫХ ШЛАКОВ | 2013 |

|

RU2515735C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 2008 |

|

RU2385352C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ, ИХ СОЕДИНЕНИЙ И СПЛАВОВ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 1992 |

|

RU2031966C1 |

Изобретение относится к технологии редких и редкоземельных металлов (РЗМ) и может быть использовано при переработке высокожелезистого фосфатного РЗМ-сырья. Способ переработки высокожелезистых редкоземельных руд включает восстановительный обжиг с использованием твердого восстановителя в виде кокса, при котором ниобий и марганец концентрируют в РЗМ-шлаке, а железо и фосфор восстанавливают до металлического продукта. Восстановительный обжиг осуществляют при температуре 1300-1400°С с добавкой кокса 11-17% от массы руды, при этом после достижения максимальной температуры процесс продолжают с изотермической выдержкой в течение 10 мин. Способ обеспечивает извлечение ниобия и марганца в шлак до 95,5 и 97,2% соответственно, и степень восстановления железа и фосфора в чугун до 98 и 99% соответственно. 1 табл., 4 пр.

Способ переработки высокожелезистых редкоземельных руд, включающий восстановительный обжиг руды с использованием твердого восстановителя в виде кокса, при котором ниобий и марганец концентрируют в РЗМ-шлаке, а железо и фосфор восстанавливают до металлического продукта, отличающийся тем, что восстановительный обжиг осуществляют при температуре 1300-1400°С с добавкой кокса 11-17% от массы руды, при этом после достижения максимальной температуры процесс продолжают с изотермической выдержкой в течение 10 мин.

| КУЗЬМИН В.И | |||

| и др | |||

| Технологические аспекты переработки редкометалльных руд Чуктуконского месторождения | |||

| Журнал Химия в интересах устойчивого развития, 2010, Т | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Накладной висячий замок | 1922 |

|

SU331A1 |

| САДЫХОВ Г.Б | |||

| и др | |||

| Исследования по восстановительному обжигу ниобий-редкоземельных руд Чуктуконского месторождения с получением фосфористого чугуна и | |||

Авторы

Даты

2024-01-12—Публикация

2022-12-08—Подача