Изобретение относится к порошковой металлургии, а именно к получению порошков с использованием физических процессов и может быть использовано для производства тугоплавких материалов.

Известен способ получения порошка диборида хрома [RU 2549440 С1, МПК C01B35/04 (2006.01), опубл. 27.04.2015], согласно которому используют карбид бора, частицы которого имеют размер не более 1 микрона, порошок окиси хрома и нановолокнистый углерод, удельная поверхность которого составляет 138-160 м2/г. Порошки смешивают, просеивая через сито с размером ячейки 100 мкм. Смесь загружают в тигель из стеклоуглерода с внутренним диаметром 15 мм и высотой внутреннего пространства 60 мм, накрывают графитовой крышкой и помещают в кварцевый реактор, который, вставляют в индуктор индукционной печи. Для предотвращения азотирования карбида бора кварцевый реактор продувают аргоном. Нагрев шихты производят при температуре 1400-1600°C в течение 20-25 минут. После остывания реактора прекращают подачу аргона, из реактора извлекают тигель и из тигля высыпают продукт реакции - порошок диборида хрома.

Недостатками известного способа являются: необходимость поддержания высоких температур от 1400°С-1600°С в течение длительного времени от 20 минут до 25 минут, необходимость расхода инертного газа аргона, необходимость использования дефицитных исходных реагентов, к которым предъявляются особые требования: использование субмикронного карбида бора с размерами частиц не более 1 мкм, и углерода с высокой удельной поверхностью 138-160 м2/г.

Техническим результатом предложенного способа является его реализация в открытой воздушной среде и сокращение времени получения порошка на основе диборида хрома при использовании в качестве исходного сырья порошка хрома и порошка аморфного бора.

Способ получения порошка на основе диборида хрома, также как в прототипе, включает нагрев смеси порошков, содержащих бор и хром, размещенных в тигле, накрытом графитовой крышкой.

Согласно изобретению, используют порошок хрома и порошок аморфного бора при атомарном соотношении 1:(2-2,1), которые смешивают в шаровой мельнице в течение 15 минут. Смесь помещают на дно первого графитового стакана, являющегося катодом, стенки и дно которого предварительно покрыты графитовой бумагой. Первый стакан накрывают графитовой крышкой и устанавливают на дно второго графитового стакана большего размера. Между графитовой крышкой первого графитового стакана и сплошным графитовым стержнем, являющимся анодом, генерируют дуговой разряд постоянного тока в воздушной среде соприкосновением графитового стержня с графитовой крышкой при силе тока 200 А. Затем анод отводят вертикально вверх, образуя разрядный промежуток от 0,1 до 0,8 мм и поддерживают дуговой разряд в течение 60 с. После остывания катода до комнатной температуры готовый продукт извлекают из его полости, а графитовую бумагу утилизируют.

При возникновении дугового разряда постоянного тока температура в зоне его формирования и горения поднимается до 10000°С, вследствие чего кислород воздуха вокруг зоны горения дуги вступает в реакцию с углеродом, образуя газ монооксид углерода СО, который доокисляется, образуя газ диоксид углерода СО2. Образующиеся газы экранируют зону вокруг графитового стакана, являющегося катодом от кислорода воздуха, препятствуя процессам окисления хрома и аморфного бора. В свою очередь, хром и аморфный бор под действием высоких температур взаимодействуют, образуя диборид хрома.

Таким образом, получение предложенным способом порошка на основе диборида хрома реализовано в воздушной среде без использования аргона или другого инертного газа, подводимого в реакционную зону, в кратковременном процессе не более 1 минуты, с использованием в качестве исходного сырья порошка хрома и порошка аморфного бора.

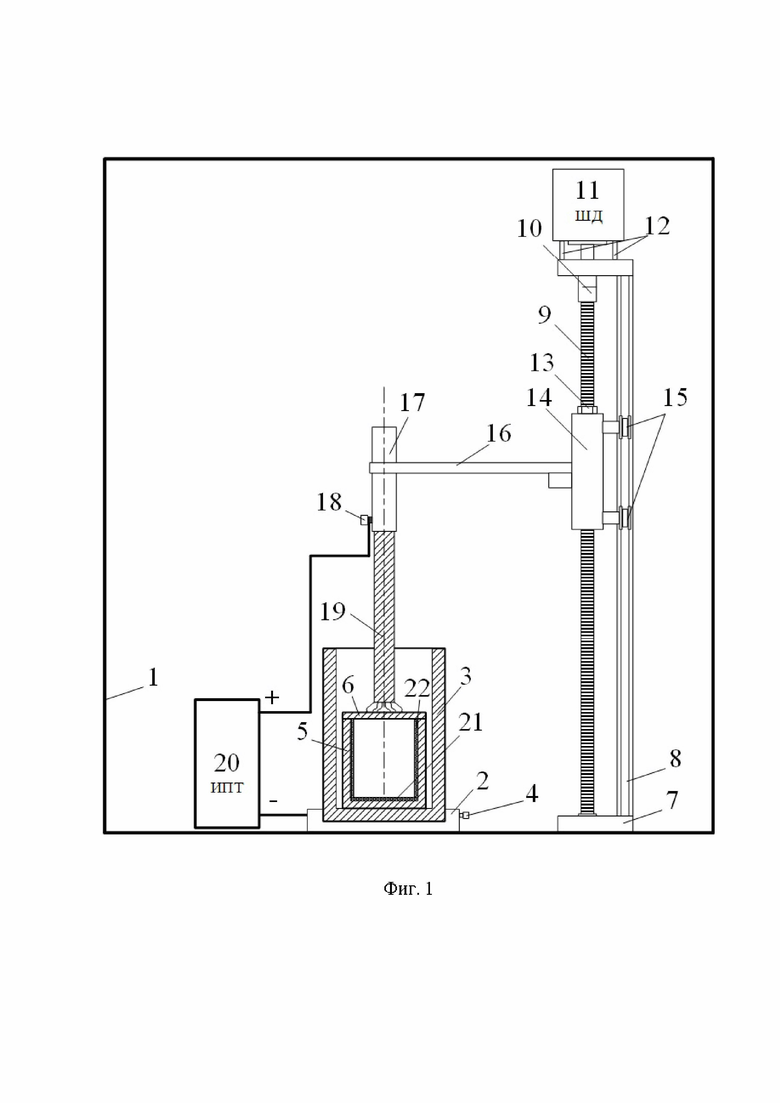

На фиг. 1 представлена схема устройства для получения порошка на основе диборида хрома.

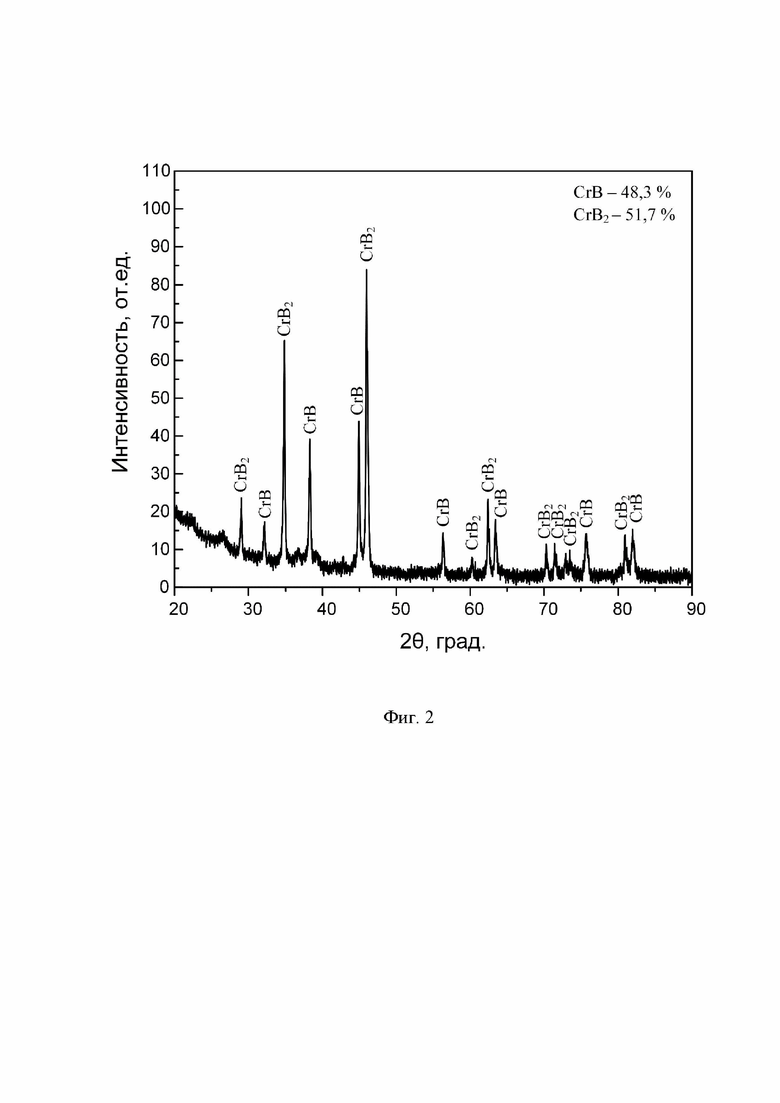

На фиг. 2 представлена картина рентгеновской дифракции полученного порошка на основе диборида хрома при атомарном соотношении исходных порошков хрома к аморфному бору как 1:2 и массе смеси 1,5 г (пример 1), где обозначены соответствующие дифракционные максимумы.

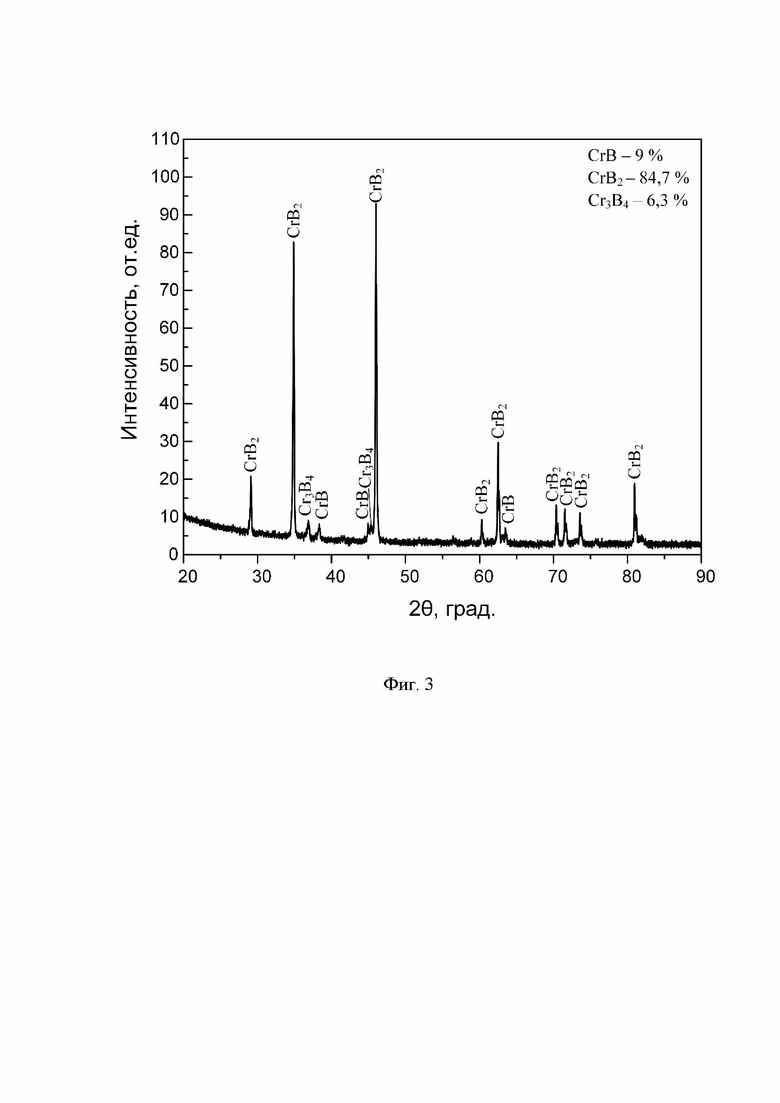

На фиг. 3 представлена картина рентгеновской дифракции полученного порошка на основе диборида хрома при атомарном соотношении порошков хрома к аморфному бору 1:2,05 и массе смеси 1,5 г (пример 2) с обозначением соответствующих дифракционных максимумов.

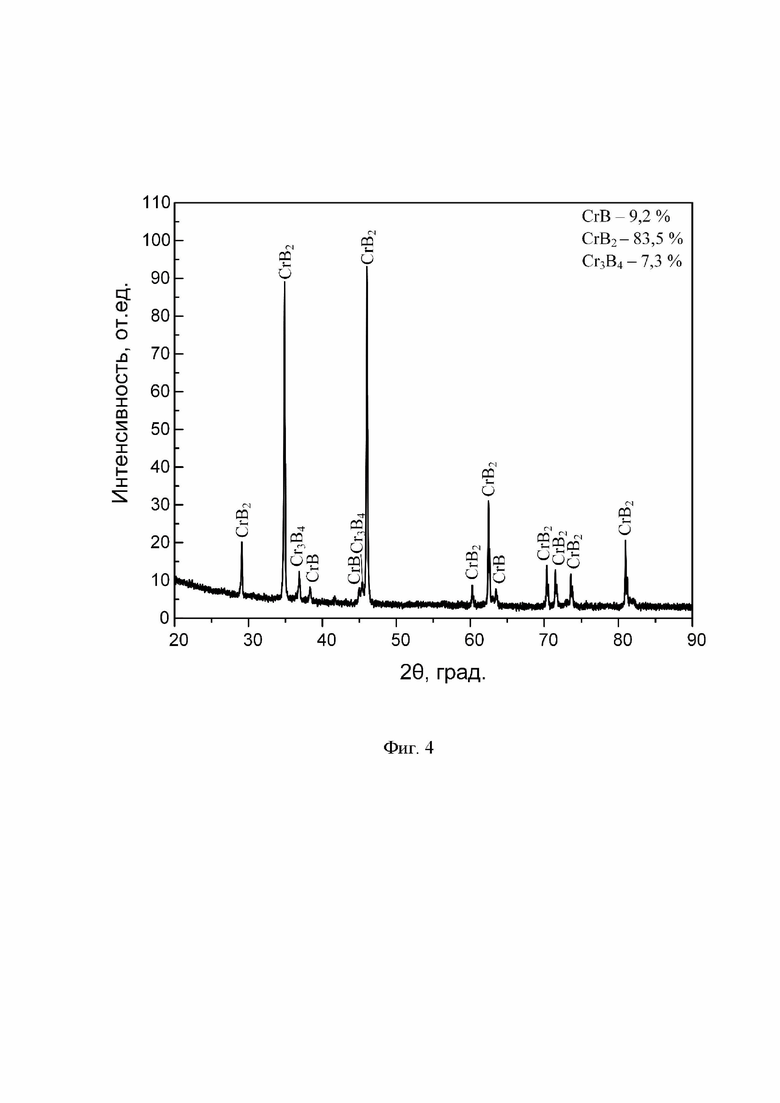

На фиг. 4 представлена картина рентгеновской дифракции полученного порошка на основе диборида хрома при атомарном соотношении порошка хрома к порошку аморфного бора 1:2,1 и массе смеси 1,5 г (пример 3), где обозначены соответствующие дифракционные максимумы.

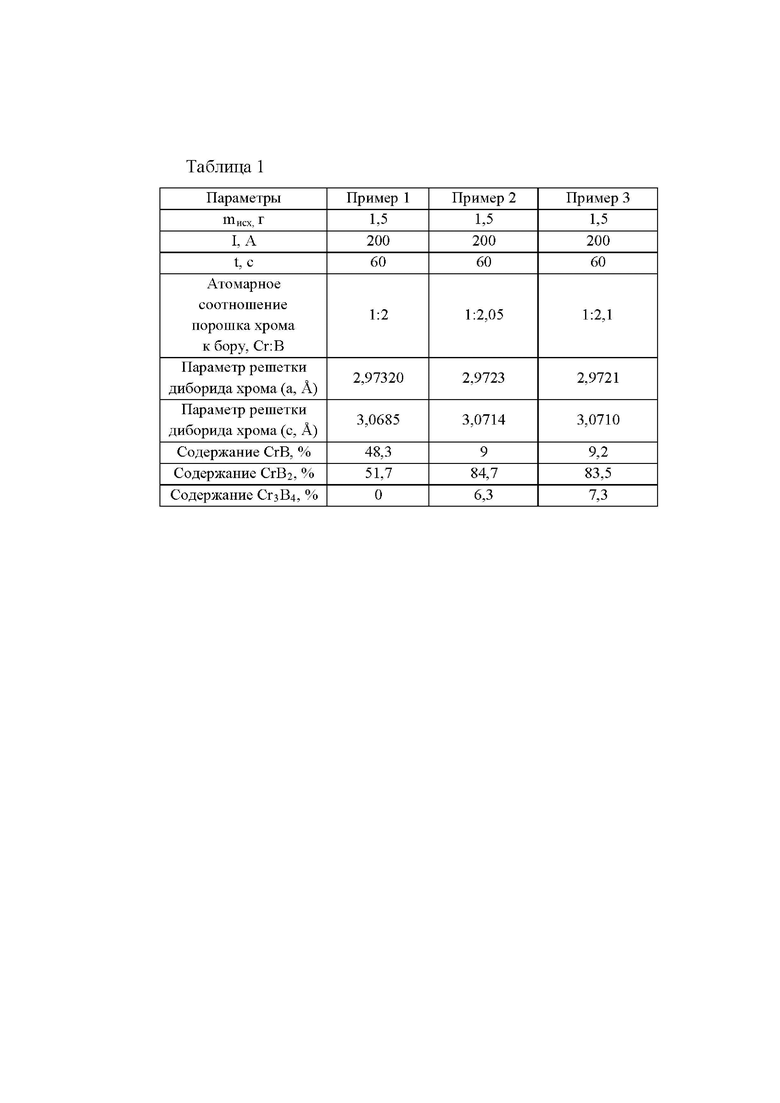

В таблице 1 представлены условия получения порошков на основе диборида хрома и характеристики полученных порошков.

Для осуществления способа использовали устройство, на дне корпуса 1 которого установлена пластина из алюминия 2 с углублением для установки графитового цилиндрического стакана 3 высотой 40 мм, с внешним диаметром 30 мм и внутренним диаметром 22 мм (фиг. 1). Графитовый стакан 3 закреплен болтом 4 через сквозное резьбовое отверстие в пластине 2. На дно графитового стакана 3 помещен второй графитовый цилиндрический стакан 5 высотой 20 мм, с внешним диаметром 20 мм и внутренним диаметром 14 мм. Второй графитовый стакан 5 снабжен графитовой крышкой 6.

Сбоку от пластины 2 на дне корпуса 1 вертикально расположена металлическая рама 7, внутри которой закреплены направляющая 8 и ходовой винт 9, расположенные параллельно друг другу. Верхний конец ходового винта 9 соединен муфтой 10 с валом шагового двигателя 11 (ШД), который сверху прикреплен к раме 7 посредством болтового соединения 12.

Через сквозное отверстие с резьбой на ходовой винт 9 надета гайка 13. К гайке 13 присоединена платформа 14, к которой с одной стороны прикреплены ролики 15, расположенные в пазу направляющей 8, а с другой стороны - горизонтально прикреплен конец диэлектрической планки 16. К другому концу планки 16 прикреплен токоведущий держатель 17 так, что он расположен соосно второму графитовому стакану 5. В токоведущий держатель 17 с помощью винта 18 установлен графитовый стержень 19. Токоведущий держатель 19 подключен к положительному выходу источника постоянного тока 20 (ИПТ). Пластина 2 подключена к отрицательному выходу источника постоянного тока 20.

Использовали порошок хрома и порошок аморфного бора c чистотой 99,5 мас. %. Размер частиц порошков составлял не более 10 мкм. Порошки с суммарной массой 10 г, при атомарном соотношении хрома к аморфному бору 1:2, 1:2,05 и 1:2,1 в посуде из диоксида циркония с четырьмя шарами из диоксида циркония, смешивали в шаровой мельнице в течение 15 минут.

На дно второго графитового стакана 5 поместили круглую вкладку 21 диаметром 14 мм и толщиной 0,2 мм из графитовой бумаги, а внутреннюю стенку этого стакана накрыли прямоугольным графитовым листом 22 высотой 16 мм и длиной 39 мм.

Затем 1,5 г подготовленной смеси порошков хрома и аморфного бора при атомарном соотношении 1:2, поместили на покрытое графитовой бумагой дно второго графитового стакана 5 и накрыли крышкой 6. После включения источника постоянного тока 20, шаговый двигатель 11 приводил в движение ходовой винт 9, осуществляя линейное перемещение платформы 14 на пластиковых роликах 15 в пазу направляющей 8. Движением платформы 14 перемещали графитовый стержень 19 внутри полости графитового стакана 3, соосно второму графитовому стакану 5, до соприкосновения с графитовой крышкой 6. Дуговой разряд подожгли кратковременным соприкосновением графитового стержня 19 с графитовой крышкой 6 при силе тока I = 200 А на источнике постоянного тока 20. Затем движением вала шагового двигателя 11 в обратную сторону отвели графитовый стержень 19 вертикально вверх соосно второму графитовому стакану 5, образуя разрядный промежуток 0,1-0,8 мм. В процессе горения дугового разряда исходная смесь, а также графитовый стержень 19 и второй графитовый стакан 5 нагревались. После горения дугового разряда в течение t = 60 секунд, источник постоянного тока 20 отключили и движением вала шагового двигателя 11 подняли вверх графитовый стержень 19 из полости графитового стакана 3. После остывания графитового стержня 19 и второго графитового стакана 5, второй графитовый стакан 5 извлекли из первого графитового стакана 3, сняли графитовую крышку 6 и извлекли полученный порошок. Использованную графитовую бумагу удалили и утилизировали.

Полученный порошок анализировали на рентгеновском дифрактометре Shimadzu XRD 7000s (CuKα-излучение).

Полученная рентгеновская дифрактограмма показала наличие порошка диборида хрома, которому соответствуют 9 дифракционных максимумов, обозначенных на фиг. 2. Также на картинах дифракции идентифицировали 7 максимумов CrB.

По положениям дифракционных максимумов установлено, что параметры решетки полученного диборида хрома составили, а = 2,9732 Å, с= 3,0685 Å. Таким образом, установили, что полученный порошок диборида хрома имеет гексагональную решетку с примесью борида хрома CrB. С помощью программного пакета PowderCell 2.4 выполнили количественный анализ идентифицированных фаз, в результате которого установили, что при атомарном соотношении Cr:B, равном 1:2 полученный порошок содержит 51,7 % CrB2 и 48,3 % CrB.

Другие смеси порошков при атомарных соотношениях Cr:B, равных 1:2,05 и 1:2,1 подвергали воздействию электродугового разряда по вышеописанному порядку действий.

Полученные рентгеновские дифрактограммы показали наличие порошка диборида хрома, которому соответствуют 9 дифракционных максимумов (фиг. 3 и 4). Параметры решетки полученных порошков представлены в таблице 1. На картинах дифракции идентифицировано только 3 максимума CrB и 2 максимума Cr3B4. С помощью программного пакета PowderCell 2.4 выполнили количественный анализ идентифицированных фаз, в результате которого установили, что при атомарном соотношении Cr:B, равном 1:2,05 полученный порошок содержит 84,7 % CrB2, 9 % CrB и 6,3 % Cr3B4, а при атомарном соотношении Cr:B, равном 1:2,1 полученный порошок содержит 83,5 % CrB2, 9,2 % CrB и 7,3 % Cr3B4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИБОРИДА ТИТАНА | 2022 |

|

RU2805065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОДНОФАЗНОГО ВЫСОКОЭНТРОПИЙНОГО ДИБОРИДА СОСТАВА Ti-Zr-Nb-Hf-Tа-B С ГЕКСАГОНАЛЬНОЙ РЕШЕТКОЙ | 2024 |

|

RU2841156C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ОСНОВЕ КАРБИДА ТИТАНА | 2018 |

|

RU2687423C1 |

| Керамический композит и шихта для его получения | 2015 |

|

RU2622276C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИСИЛИЦИДА МОЛИБДЕНА | 2024 |

|

RU2824645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ И НИТРИД АЛЮМИНИЯ, ИЗ ЗОЛЫ ПРИРОДНОГО УГЛЯ | 2020 |

|

RU2731094C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО ОДНОФАЗНЫЙ ВЫСОКОЭНТРОПИЙНЫЙ КАРБИД СОСТАВА Ti-Nb-Zr-Hf-Ta-C С КУБИЧЕСКОЙ РЕШЕТКОЙ | 2020 |

|

RU2746673C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ТАНТАЛА | 2022 |

|

RU2795956C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ОСНОВЕ ОДНОФАЗНОГО ВЫСОКОЭНТРОПИЙНОГО КАРБИДА СОСТАВА Ti-Zr-Nb-Hf-Ta-C С КУБИЧЕСКОЙ РЕШЕТКОЙ | 2022 |

|

RU2796134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИБОРИДА ХРОМА | 2013 |

|

RU2549440C1 |

Изобретение относится к порошковой металлургии. Для получения порошка на основе диборида хрома используют порошки хрома и аморфного бора при атомарном соотношении 1 : (2-2,1), которые смешивают в шаровой мельнице в течение 15 мин. Смесь помещают на дно первого графитового стакана, являющегося катодом, стенки и дно которого предварительно покрыты графитовой бумагой. Первый графитовый стакан накрывают графитовой крышкой и устанавливают на дно второго графитового стакана большего размера. Между графитовой крышкой первого графитового стакана и сплошным графитовым стержнем, являющимся анодом, генерируют дуговой разряд постоянного тока в воздушной среде путем соприкосновения графитового стержня с графитовой крышкой при силе тока 200 А. Затем анод отводят вертикально вверх, образуя разрядный промежуток от 0,1 до 0,8 мм, и поддерживают дуговой разряд в течение 60 с. После остывания катода до комнатной температуры готовый продукт извлекают из его полости, а графитовую бумагу утилизируют. Изобретение позволяет осуществить процесс в воздушной среде, сократить время получения порошка. 4 ил., 1 табл.

Способ получения порошка на основе диборида хрома, включающий нагрев смеси порошков, содержащих бор и хром, размещенных в тигле, накрытом графитовой крышкой, отличающийся тем, что используют порошок хрома и порошок аморфного бора при атомарном соотношении 1 : (2-2,1), которые смешивают в шаровой мельнице в течение 15 мин, смесь помещают на дно первого графитового стакана, являющегося катодом, стенки и дно которого предварительно покрыты графитовой бумагой, первый стакан накрывают графитовой крышкой и устанавливают на дно второго графитового стакана большего размера, между графитовой крышкой первого графитового стакана и сплошным графитовым стержнем, являющимся анодом, генерируют дуговой разряд постоянного тока в воздушной среде соприкосновением графитового стержня с графитовой крышкой при силе тока 200 А, затем анод отводят вертикально вверх, образуя разрядный промежуток от 0,1 до 0,8 мм, и поддерживают дуговой разряд в течение 60 с, после остывания катода до комнатной температуры готовый продукт извлекают из его полости, а графитовую бумагу утилизируют.

| СПОСОБ ПОЛУЧЕНИЯ БОРИДА ХРОМА | 2003 |

|

RU2237617C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИБОРИДА ХРОМА | 2013 |

|

RU2549440C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БОРИДА ХРОМА | 1990 |

|

RU2048975C1 |

| 0 |

|

SU204994A1 | |

| US 9546095 B2, 17.01.2017 | |||

| US 4080431 A1, 21.03.1978. | |||

Авторы

Даты

2024-01-18—Публикация

2023-06-16—Подача