Изобретение относится к неорганической химии, а именно к получению порошка, содержащего карбид кремния и нитрид алюминия из золы природного угля, который может быть использован для производства сверхтвердой керамики.

Известен способ получения порошка, содержащего карбид кремния и нитрид алюминия из золы, образовавшейся при сжигании природного угля на станции Baqiao в городе Xian [Wang Jongjie, Wang Yonglan, Jin Zhihao SiC powders prepared from fly ash Journal of Materials Processing Technology 117 (2001) 52-55]. Зола содержала 57,07 мас. % SiO2; 31,30 мас. % Al2O3; 3,30 мас. % Fe2O3; 1,93 мас. % CaO; 5,04 мас. % MgOс и 1,36 мас. % прочих компонентов со средним размером частиц около 8 мкм. К золе добавляют сажу, со средним размером частиц около 8 мкм в количестве 10 мас. % и смешивают в шаровой мельнице в этаноле в течение 24 часов. Полученную смесь помещают в вакуумную печь, в которую подают поток газообразного азота и выдерживают в печи 30 – 180 мин при температуре 1200 - 15000С. Затем электропитание печи отключают и извлекают полученный порошок, остывший естественным образом.

Полученный порошок содержал Al2O3, C, SiO2, AlN, SiC (кубический) и SiC (гексагональный).

Недостатки известного способа: необходимость размалывания смеси золы и сажи в этаноле, высокая продолжительность процесса размалывания золы в шаровой мельнице, проведение процесса в вакууме с подачей потока азота в камеру вакуумной печи, высокая продолжительность процесса термообработки золы.

Техническим результатом предложенного способа является сокращение времени получения порошка, содержащего карбид кремния и нитрид алюминия из золы природного угля.

Способ получения порошка, содержащего карбид кремния и нитрид алюминия из золы природного угля, также как в прототипе, включает перемешивание и помол золы в шаровой мельнице, термическую обработку в газовой среде в течение 30 минут.

Согласно изобретению порошковую смесь золы и графита с размером частиц не более 50 мкм в массовом соотношении 80:20 размалывают в шаровой мельнице в течение 1 часа и насыпают слоем не более 1 мм на дно катода в виде вертикально расположенного графитового стакана. Генерируют дуговой разряд постоянного тока в воздушной среде соприкосновением анода в виде сплошного графитового стержня с указанной порошковой смесью при силе тока от 165 до 200 А в течение от 10 до 20 секунд, затем прерывают горение разряда, отводя анод. После остывания катода до комнатной температуры порошковую смесь извлекают из полости катода, помещают в корундовую посуду и нагревают в атмосферной печи до 900°С, выдерживают при этой температуре в течение 30 минут. Полученный порошок извлекают из печи и остужают в естественных условиях.

При возникновении дугового разряда постоянного тока температура в зоне его формирования поднимается до нескольких тысяч градусов, а после отключения источника постоянного тока температура снижается до комнатной, в результате чего возникают условия для синтеза карбида кремния и нитрида алюминия из содержащихся в золе природного угля оксидов кремния и оксидов алюминия. При горении дугового разряда в полости катода кислород расходуется на образование газообразного оксида углерода СО, который выходит в атмосферу и в результате зона горения разряда не контактирует с кислородом атмосферного воздуха и предотвращается окисление получаемого порошка кислородом атмосферного воздуха. Так как в ходе горения дугового разряда происходит эрозия графитового анода, то в полученном порошке, содержащем карбид кремния и нитрид алюминия, также содержится и значительное количество графита. С учетом стойкости карбида кремния и нитрида алюминия к воздействию высоких температур в воздушной среде, несвязанный углерод в форме графита удаляют из полученного порошка нагревом в атмосферной печи до температуры выше чем температура горения графита с образованием газообразного диоксида углерода СО2.

Полученный предложенным способом порошок содержит до 60,3% карбида кремния и 9,7 – 11,9% нитрида алюминия.

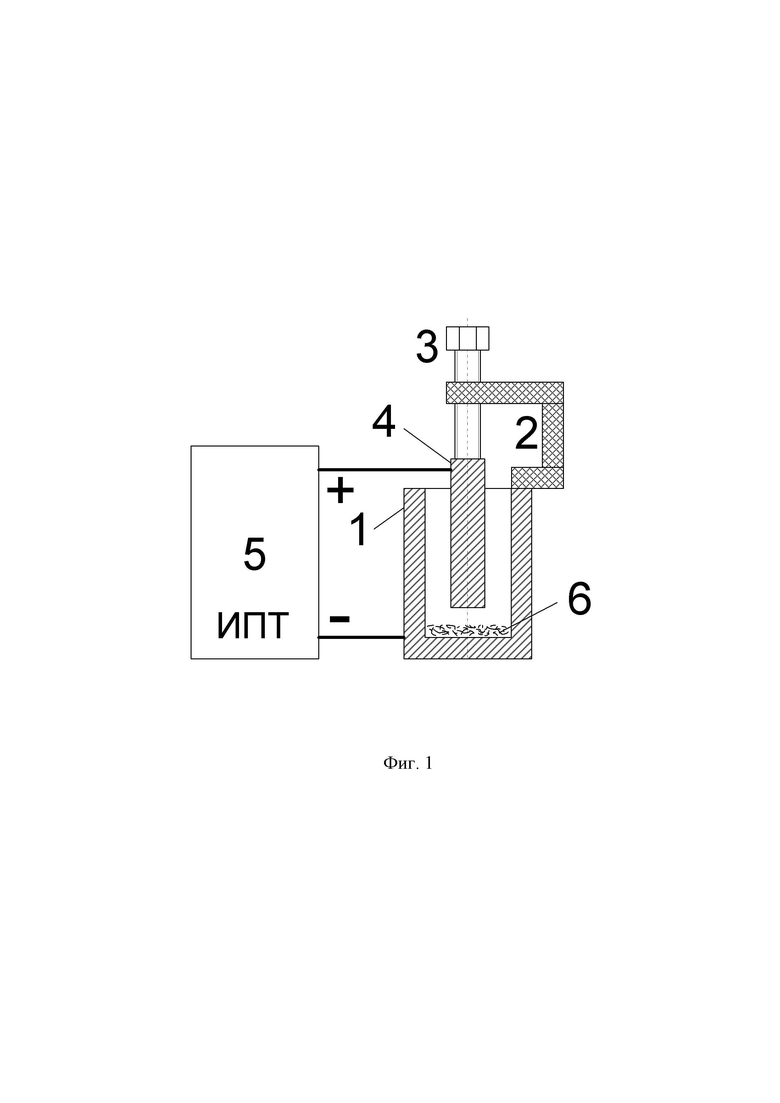

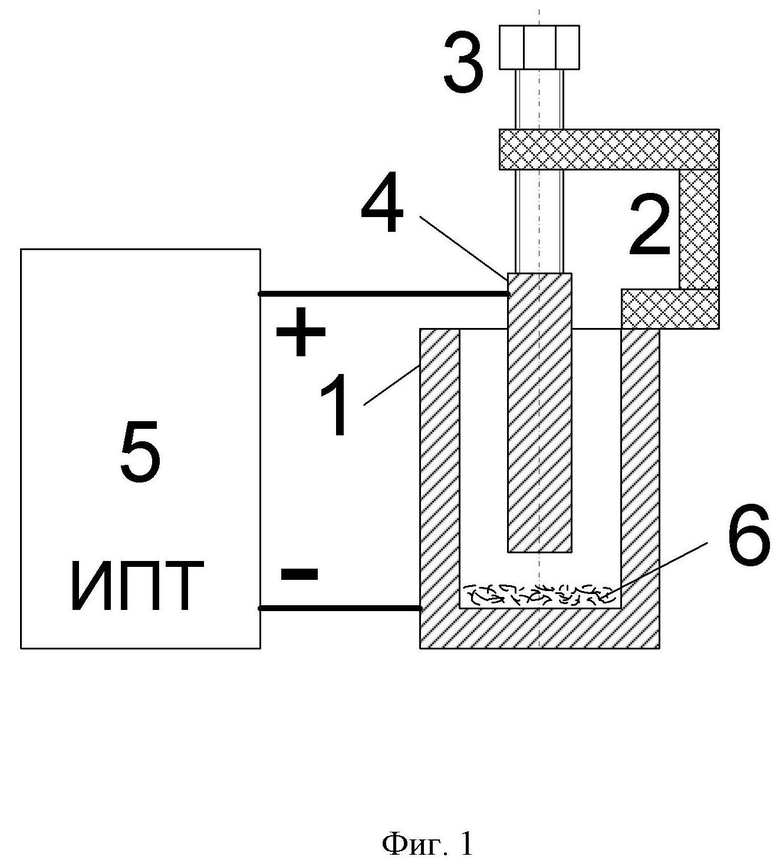

На фиг. 1 представлена схема устройства для получения порошка, содержащего карбид кремния и нитрид алюминия из золы природного угля.

На фиг. 2 представлена картина рентгеновской дифракции полученного порошка, содержащего карбид кремния и нитрид алюминия (пример 1).

В таблице 1 представлены условия получения порошков, содержащих карбид кремния и нитрид алюминия и результаты их анализа методом рентгеновской дифрактометрии.

Использовали золу, образовавшуюся при сжигании природного угля на Томской ТЭЦ 3, содержащую 59,53 мас. % SiO2; 21,83 мас. % Al2O3; 4,08 мас. % Fe2O3; 2,51 мас. % CaO; 1,15 мас. % MgO и 10,5 мас. % прочих компонентов. В золу добавили 20 мас. % порошка графита с чистотой не менее 90 % со средним размером частиц не более 50 мкм.

Полученную смесь размалывали в шаровой мельнице в течение 1 часа.

Для осуществления способа использовали устройство, которое содержит графитовый цилиндрический катод 1 (фиг. 1) в виде вертикально расположенного стакана с внешним диаметром 30 мм, высотой 30 мм, к стенке которого прикреплен диэлектрический держатель 2. В резьбовое отверстие диэлектрического держателя 2 вставлен винт 3, соединенный c одним концом графитового цилиндрического анода 4 в виде сплошного стержня с диаметром 8 мм. Свободный конец анода 4 расположен соосно катоду 1 с возможностью продольного перемещения в его полости. Анод 4 и катод 1 подключены к источнику постоянного тока 5 (ИПТ).

0,5 г (mисх) полученной смеси порошков золы и графита закладывали на дно катода 1 при толщине слоя 6 не более 1 мм. При включении источника постоянного тока 5 (ИПТ) между смесью порошков золы и графита на дне графитового катода 1, и графитовым анодом 4 возникла разность потенциалов. Вращением винта 3 перемещали анод 4 внутри полости катода 1 соосно ему до соприкосновения с порошковой смесью золы и графита. Дуговой разряд подожгли кратковременным соприкосновением анода 4 с порошковой смесью при силе тока I = 200 А. Затем при помощи винта 3 отвели анод 4 вертикально вверх соосно катоду 1, образуя разрядный промежуток L = 0,5 мм. В процессе горения дугового разряда смесь порошков золы и графита, а также анод 4 и катод 1 нагреваются. После горения дугового разряда в течение t = 20 секунд, источник постоянного тока 5 (ИПТ) отключили. После остывания анода 4 и катода 1 собрали осевший на поверхности полости катода 1 полученный порошок и поместили его в атмосферную печь в корундовой посуде при толщине слоя 1 мм. В атмосферной печи полученный порошок нагрели до 900 °С (tнагрева) со скоростью нагрева 30 °С/мин и выдержали 30 минут (tвыдержки) при 900 °С. Затем печь отключили. После остывания печи полученный порошок темно-серого цвета собрали в пластиковую колбу.

Анализ полученного порошка провели на рентгеновском дифрактометре Shimadzu XRD 7000s (CuKα-излучение). Сравнение полученной рентгеновской дифрактограммы, а именно, положений дифракционных максимумов с эталонами различных материалов по базе структурных данных показало (фиг. 2) наличие множества дифракционных максимумов, из которых пять соответствуют кубической фазе карбида кремния (SiC куб), шесть максимумов соответствуют гексагональной фазе карбида кремния (SiC гекс), восемь максимумов соответствуют гексагональной фазе нитрида алюминия (AlN). Также на картине рентгеновской дифракции идентифицированы девять малоинтенсивных дифракционных максимумов, принадлежащим другим материалам.

Количественный рентгенофазовый анализ проводили по интенсивности дифракционных максимумов. В результате установлено, что полученный порошок содержит 60,3 % SiC куб и 17,5 % SiC гекс; 11,9 % AlN; 5,1 % SiO2; 3,4 % AlxSiyOz и 1,8 % Al2O3.

Условия получения других примеров порошков, содержащих карбид кремния и нитрид алюминия и результаты их анализа методом рентгеновской дифрактометрии приведены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО ОДНОФАЗНЫЙ ВЫСОКОЭНТРОПИЙНЫЙ КАРБИД СОСТАВА Ti-Nb-Zr-Hf-Ta-C С КУБИЧЕСКОЙ РЕШЕТКОЙ | 2020 |

|

RU2746673C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА КРЕМНИЯ | 2022 |

|

RU2791977C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ОСНОВЕ ОДНОФАЗНОГО ВЫСОКОЭНТРОПИЙНОГО КАРБИДА СОСТАВА Ti-Zr-Nb-Hf-Ta-C С КУБИЧЕСКОЙ РЕШЕТКОЙ | 2022 |

|

RU2796134C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА НА ОСНОВЕ КАРБИДА БОРА | 2019 |

|

RU2700596C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИБОРИДА ТИТАНА | 2022 |

|

RU2805065C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА КРЕМНИЯ | 2023 |

|

RU2817612C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ОСНОВЕ ДИБОРИДА ХРОМА | 2023 |

|

RU2811920C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ОСНОВЕ КАРБИДА ТИТАНА | 2018 |

|

RU2687423C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИСИЛИЦИДА МОЛИБДЕНА | 2024 |

|

RU2824645C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО КАРБИД МОЛИБДЕНА | 2019 |

|

RU2716694C1 |

Предложен способ получения порошка, содержащего карбид кремния и нитрид алюминия, из золы природного угля, включающий перемешивание и помол золы в шаровой мельнице, термическую обработку в газовой среде в течение 30 минут, где порошковую смесь золы и графита в массовом соотношении 80:20 размалывают в шаровой мельнице в течение 1 часа и насыпают слоем не более 1 мм на дно катода в виде вертикально расположенного графитового стакана, генерируют дуговой разряд постоянного тока в воздушной среде соприкосновением анода в виде сплошного графитового стержня с указанной порошковой смесью при силе тока от 165 до 200 А в течение от 10 до 20 секунд, затем прерывают горение разряда, отводя анод, и после остывания катода до комнатной температуры порошковую смесь извлекают из полости катода, помещают в корундовую посуду и нагревают в атмосферной печи до 900°С, выдерживая при этой температуре в течение 30 минут, полученный порошок извлекают из печи и остужают в естественных условиях. Технический результат - сокращение времени получения порошка, содержащего карбид кремния и нитрид алюминия, из золы природного угля. 1 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Способ получения порошка, содержащего карбид кремния и нитрид алюминия, из золы природного угля, включающий перемешивание и помол золы в шаровой мельнице, термическую обработку в газовой среде в течение 30 минут, отличающийся тем, что порошковую смесь золы и графита в массовом соотношении 80:20 размалывают в шаровой мельнице в течение 1 часа и насыпают слоем не более 1 мм на дно катода в виде вертикально расположенного графитового стакана, генерируют дуговой разряд постоянного тока в воздушной среде соприкосновением анода в виде сплошного графитового стержня с указанной порошковой смесью при силе тока от 165 до 200 А в течение от 10 до 20 секунд, затем прерывают горение разряда, отводя анод, и после остывания катода до комнатной температуры порошковую смесь извлекают из полости катода, помещают в корундовую посуду и нагревают в атмосферной печи до 900°С, выдерживая при этой температуре в течение 30 минут, полученный порошок извлекают из печи и остужают в естественных условиях.

2. Способ по п. 1, отличающийся тем, что используют графит с размером частиц не более 50 мкм.

| СПОСОБ ГИДРАВЛИЧЕСКОЙ АКТИВИЗАЦИИ ЦЕМЕНТА | 0 |

|

SU191334A1 |

| Способ получения ультрадисперсного порошка карбида кремния | 1988 |

|

SU1555279A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2018502C1 |

| CN 101125653 A, 20.02.2008 | |||

| US 4753903 A, 28.06.1988. | |||

Авторы

Даты

2020-08-28—Публикация

2020-03-20—Подача