Изобретение относится к порошковой металлургии, а именно к получению порошков с использованием физических процессов, и может быть использовано для производства тугоплавких материалов.

Известен способ получения порошка дисилицида молибдена [И.П. Боровинская и др. // Перспективные материалы. 2012. № 2. С. 55-61], включающий смешивание порошков молибдена марки МПФ-3 со средним размером частиц 5 мкм и кремния марки КРО в соотношении 63 мас.% Mo и 37 мас.% Si в мельнице барабанного типа в течение 1,5 часов при соотношении веса шихты и стальных шаров 1:1. Смесь порошков загружают в графитовый стакан, расположенный в вакуумной камере, заполненной аргоном, при давлении 1,5 атм. Подвод тепла осуществляют путем инициирования поджигающей смеси, насыпанной сверху, состоящей из порошков титана и сажи, с помощью нихромовой спирали.

Затем образец дисилицида молибдена извлекают из графитового стакана в виде рыхлого слоистого спека цилиндрической формы темно-серого цвета, покрытого слоем несгоревших компонентов, который впоследствии удаляют. Оставшийся спек дробят в порошок в металлической ступке, а затем измельчают в планетарной мельнице. В результате получают порошок дисилицида молибдена тетрагональной фазы с примесями фазы Mo4,8Si3C0,6.

Недостатками известного способа являются: необходимость организации вакуума и инертной атмосферы аргона, использование дополнительных порошков: титана и сажи, и нихромовой спирали, необходимость реализации не менее трех этапов: спекания, очистки, измельчения.

Известен способ получения порошка дисилицида молибдена [T. Watanabe et al. // Thin Solid Films. 2001. V. 390. № 1-2. P. 44-50], выбранный в качестве прототипа, согласно которому из порошка молибдена со средним размером частиц 60 мкм и кремния со средним размером частиц 74 мкм в атомном соотношении 1:2 готовят смесь, из которой затем прессуют пеллету диаметром 20 мм и высотой 8 мм. Далее на пеллету подают положительный потенциал путем размещения в вакуумной камере на поверхности водоохлаждаемого анода. Камеру продувают аргоном или смесью аргона и водорода (при доле водорода 20 % или 50 %) при давлении 1 атм. Пеллету нагревают дуговым разрядом постоянного тока при силе тока 200 А, напряжении от 20 В до 30 В в течение от 10 мин до 90 мин, пеллету испаряют, полученный пар конденсируют в вакуумной камере, частицы полученного дисилицида молибдена выдувают из камеры с потоком газов аргона или смеси аргона и водорода, который фильтруют для выделения частиц дисилицида молибдена. В результате получают порошок дисилицида молибдена.

Недостатками известного способа являются: необходимость организации вакуума и потока газов аргона или аргона и водорода, необходимость реализации не менее трех основных этапов технологического цикла: нагревания, испарения, конденсации, и длительный рабочий цикл от 10 мин до 90 мин.

Техническим результатом предложенного способа получения порошка дисилицида молибдена является его реализация в открытой воздушной среде и сокращение времени получения порошка.

Способ получения порошка дисилицида молибдена так же, как в прототипе, включает перемешивание порошков молибдена и кремния, взятых в атомном соотношении 1:2, воздействие дуговым разрядом постоянного тока на порошковую смесь.

Согласно изобретению используют порошок молибдена с размером частиц не более 5 мкм и порошок кремния с размером частиц не более 250 мкм, которые перемешивают в планетарной мельнице в течение 3 часов при частоте 100 об/мин. Смесь помещают в первый графитовый стакан, являющийся катодом, который накрывают графитовой крышкой и размещают на дне второго графитового стакана большего размера и фиксируют равномерно расположенными графитовыми распорками между внутренней поверхностью второго стакана и внешней поверхностью первого стакана. Генерируют дуговой разряд постоянного тока в воздушной среде соприкосновением графитового стержня, являющегося анодом, с графитовой крышкой при силе тока от 100 до 200 А, напряжении 31-37 В. Затем анод отводят вертикально вверх, образуя разрядный промежуток 0,3-0,8 мм, и поддерживают дуговой разряд в течение 45-75 секунд. После остывания катода до комнатной температуры полученный продукт извлекают из его полости.

При возникновении дугового разряда постоянного тока температура в зоне его формирования и горения поднимается до нескольких тысяч градусов, вследствие чего углерод в составе первого и второго графитовых стаканов, графитового стержня анода взаимодействует с кислородом воздуха, образуя газ монооксид углерода СО, который затем доокисляется, образуя газ диоксид углерода СО2. Образующиеся газы экранируют полость первого графитового стакана, являющегося катодом, от кислорода воздуха, препятствуя процессам окисления молибдена и кремния. В свою очередь, молибден и кремний при достижении высоких температур (1000°С-1100°С) взаимодействуют друг с другом, образуя дисилицид молибдена.

Таким образом, получение предложенным способом порошка дисилицида молибдена реализовано в воздушной среде при длительности рабочего цикла 45-75 секунд нагреванием смеси молибдена и кремния за один этап технологического цикла.

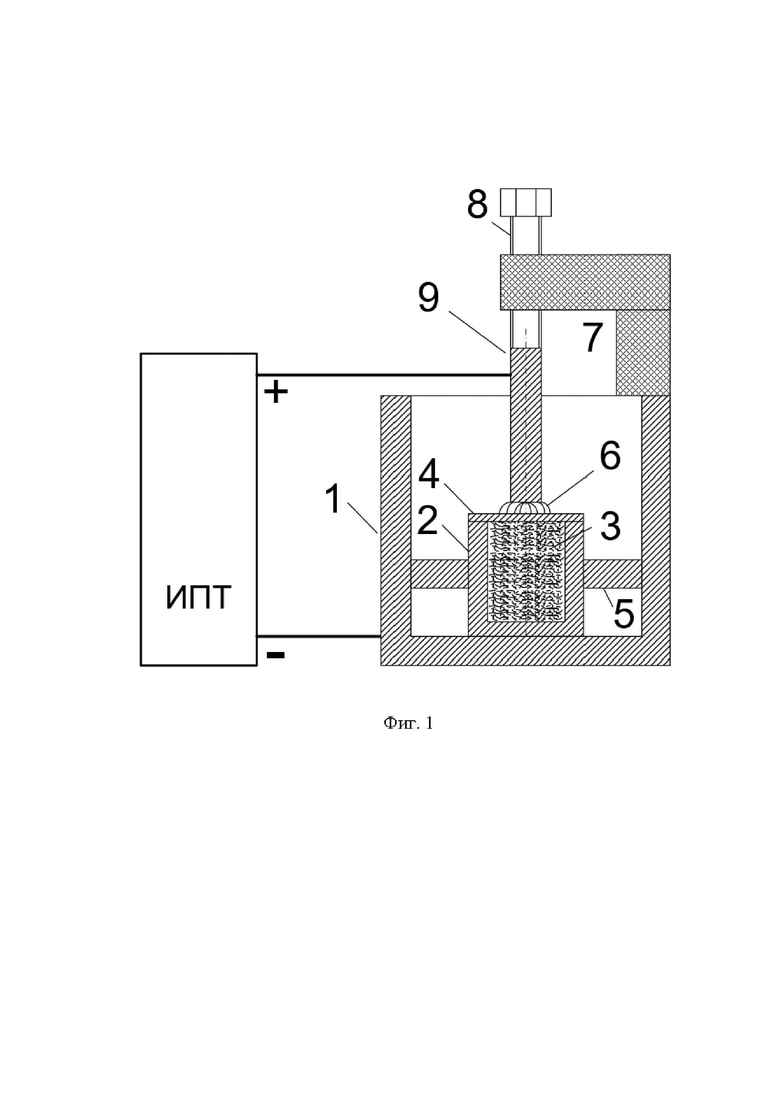

На фиг. 1 представлена схема устройства для получения порошка дисилицида молибдена.

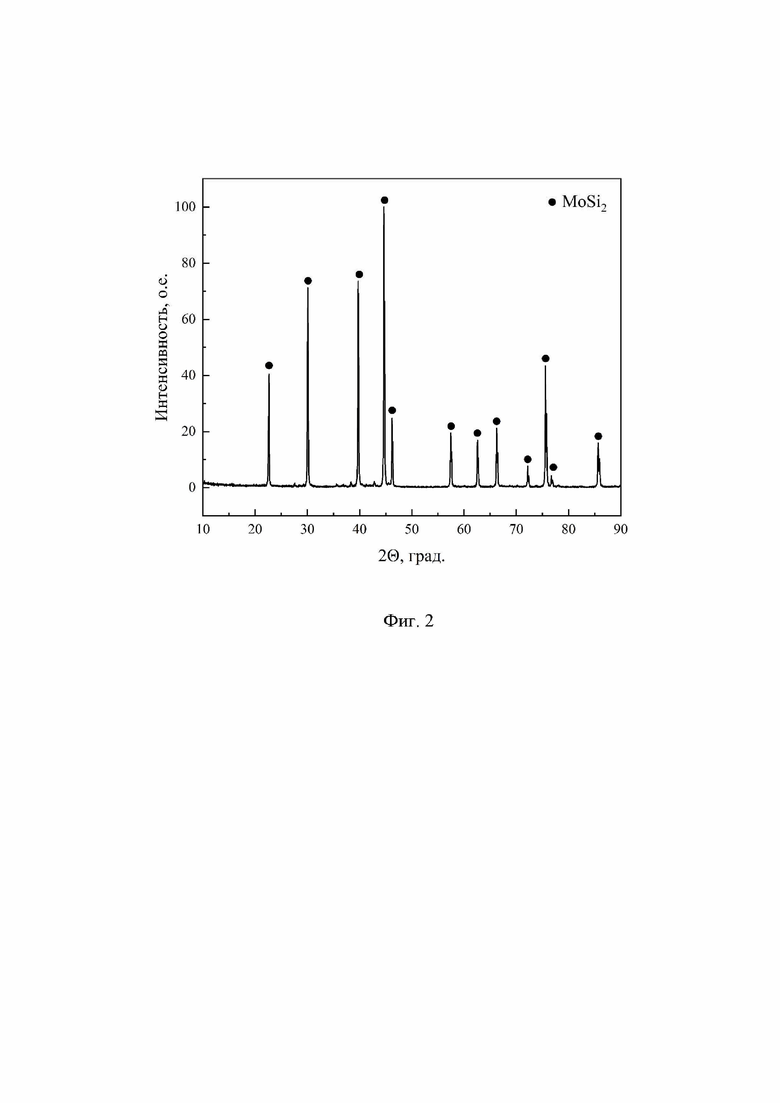

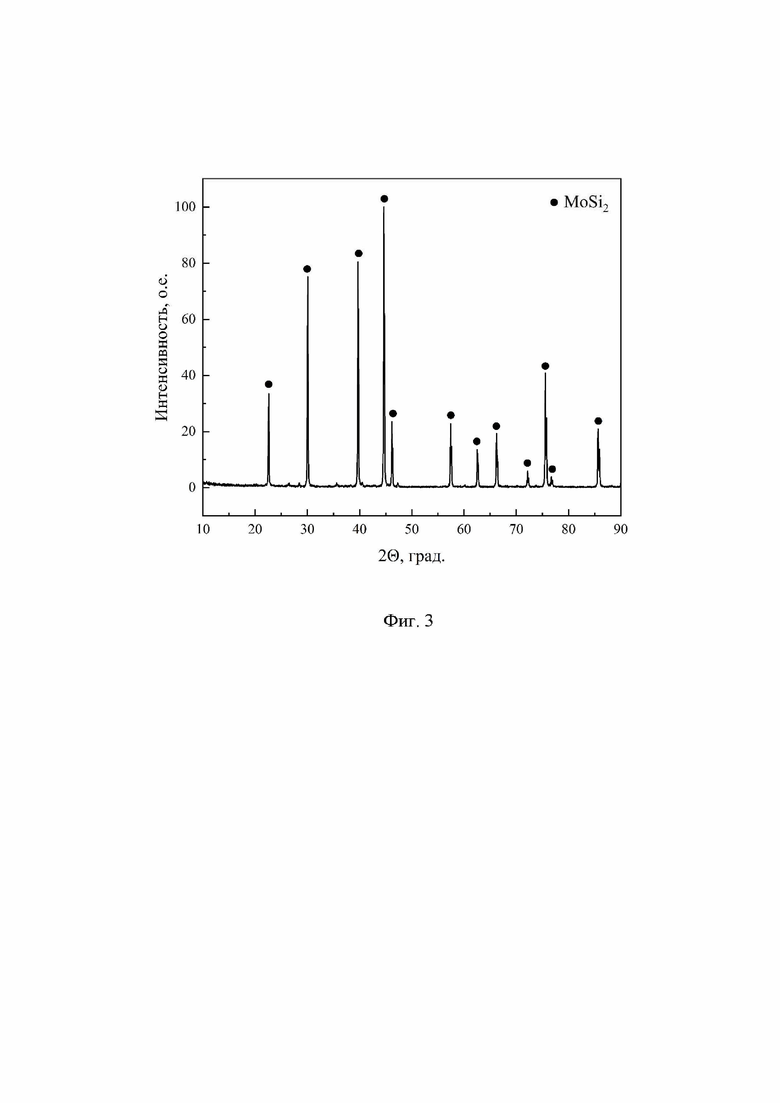

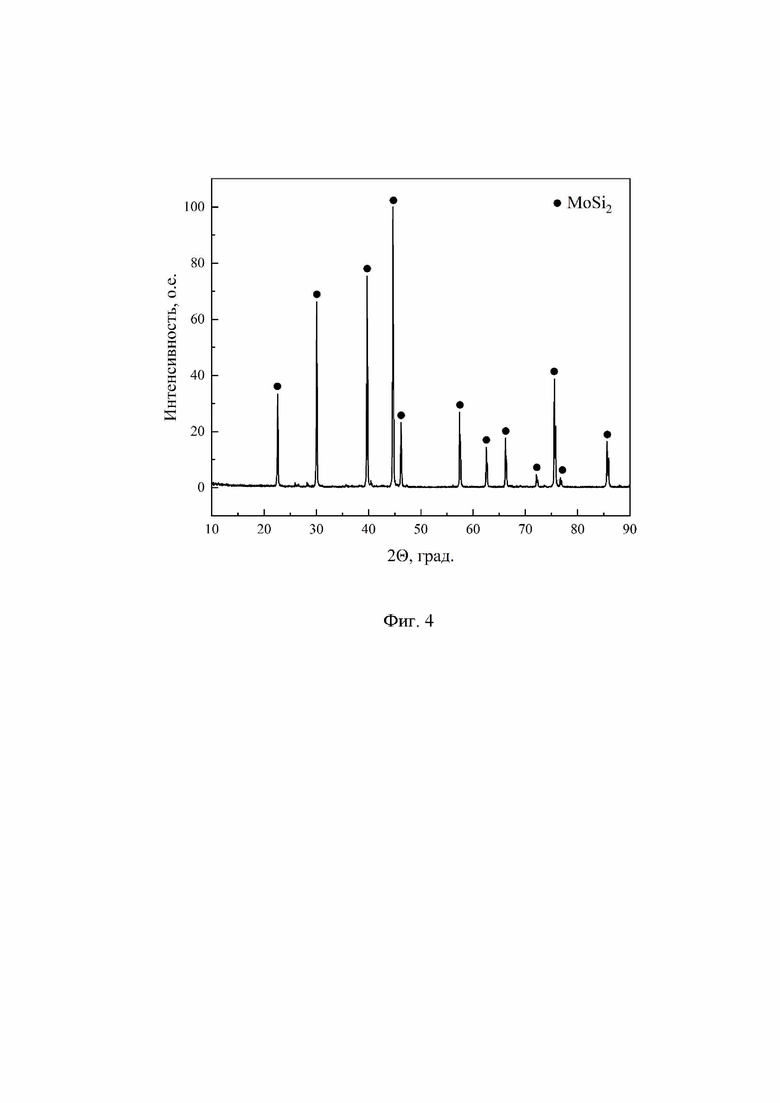

На фиг. 2-4 представлены картины рентгеновской дифракции полученного порошка дисилицида молибдена (примеры 1-3), где обозначены соответствующие дифракционные максимумы.

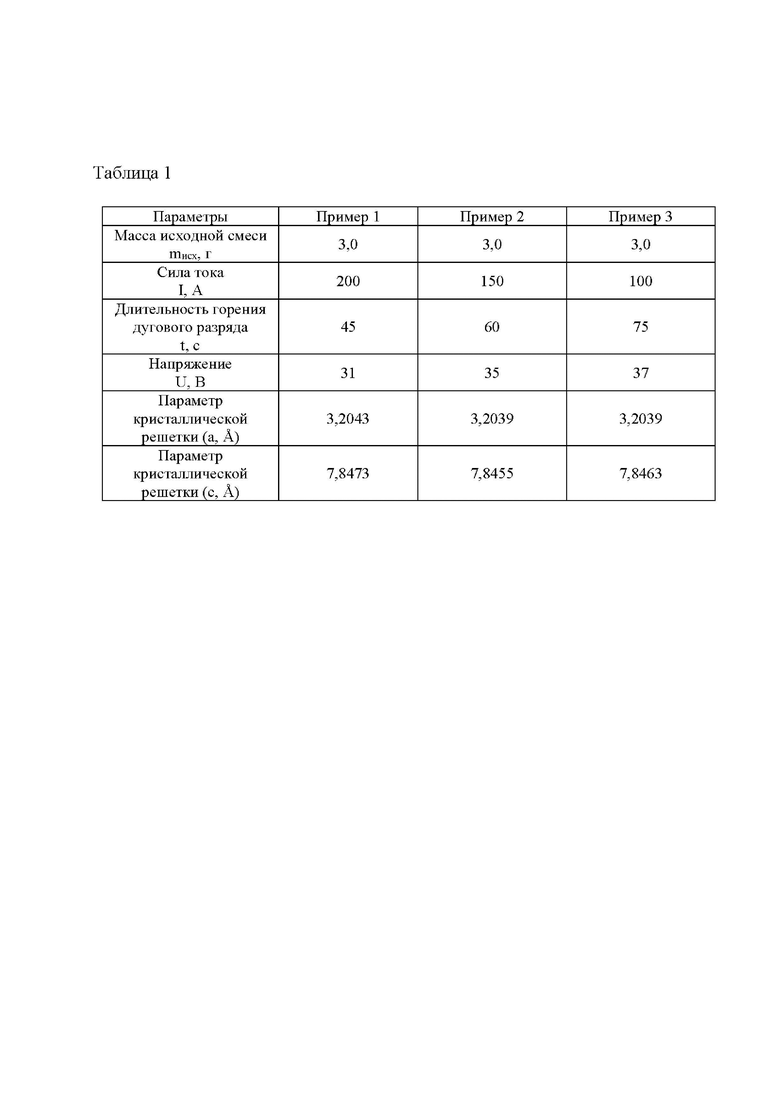

В таблице 1 (см. в графич. части) представлены условия получения порошков дисилицида молибдена.

Использовали следующие порошки: 6,31 г молибдена Мо чистотой 99,7 мас. %, со средним размером частиц 3-5 мкм и 3,69 г кремния чистотой 99,9 мас. %, со средним частиц 100-250 мкм. Эти порошки, взятые в атомном соотношении Мо:Si=1:2, с суммарной массой 10 г, в размольном стакане из карбида вольфрама с 9 шарами с диаметром 12 мм из карбида вольфрама смешивали в планетарной мельнице в течение 3 часов.

Для осуществления способа использовали устройство, которое содержит первый графитовый вертикально расположенный стакан 1, в который концентрически установлен второй графитовый стакан 2 меньшего диаметра, предназначенный для заполнения смесью молибдена и кремния 3 и накрытый графитовой крышкой 4. Между внутренней поверхностью первого стакана 1 и внешней поверхностью второго стакана 2 установлены три графитовые распорки 5, равномерно расположенные по длине окружности второго графитового стакана 2, являющегося катодом. К стенке первого графитового стакана 1 прикреплен диэлектрический держатель 7. В резьбовое отверстие диэлектрического держателя 7 над катодом вставлен винт 8, соединенный c одним концом графитового анода 9 в виде стержня, свободный конец которого расположен соосно второму графитовому стакану 2 с возможностью продольного перемещения в его полости до соприкосновения с крышкой 4. Анод 9 и первый графитовый стакан 1 подключены к источнику постоянного тока 10 (ИПТ).

3,0 г (mисх) полученной смеси 3 порошков закладывали на дно второго графитового стакана 2 и равномерно распределяли по его поверхности. При включении источника постоянного тока 10 (ИПТ) между графитовым анодом 9 и крышкой 4 второго графитового стакана 2 возникала разность потенциалов. Вращением винта 8 перемещали анод 9 внутри полости первого графитового стакана 1 до соприкосновения с крышкой 4 второго графитового стакана 2. Дуговой разряд 6 подожгли кратковременным соприкосновением анода 9 с крышкой 4 второго графитового стакана 2 при силе тока I = 200 А, напряжении 31-37 В. Затем при помощи винта 8 отвели анод 9 вертикально вверх соосно второму графитовому стакану 2, образуя разрядный промежуток 0,3-0,8 мм. В процессе горения дугового разряда исходная смесь 3, а также анод 9, первый графитовый стакан 1 и второй графитовый стакан 2 нагревались. После горения дугового разряда в течение t = 45 секунд источник постоянного тока 10 (ИПТ) отключили. После остывания анода 9 и второго графитового стакана 2 анод 9 перемещали вверх из полости первого графитового стакана 1, снимали крышку 4 и извлекали полученный порошок из полости второго графитового стакана 2.

Полученный продукт проанализировали на рентгеновском дифрактометре Shimadzu XRD 7000s с использованием CuKα-излучения.

Полученные рентгеновские дифрактограммы показали наличие дисилицида молибдена, структуре которого соответствуют 12 дифракционных максимумов, обозначенных на фиг. 2. По положениям дифракционных максимумов установлено, что это тетрагональная фаза MoSi2 с параметрами решетки а = 3,2043 Å, с = 7,8473 Å.

Другие примеры получения порошков дисилицида молибдена приведены в таблице 1 и на фиг. 3-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ И НИТРИД АЛЮМИНИЯ, ИЗ ЗОЛЫ ПРИРОДНОГО УГЛЯ | 2020 |

|

RU2731094C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОДНОФАЗНОГО ВЫСОКОЭНТРОПИЙНОГО ДИБОРИДА СОСТАВА Ti-Zr-Nb-Hf-Tа-B С ГЕКСАГОНАЛЬНОЙ РЕШЕТКОЙ | 2024 |

|

RU2841156C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ОСНОВЕ ДИБОРИДА ХРОМА | 2023 |

|

RU2811920C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИБОРИДА ТИТАНА | 2022 |

|

RU2805065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО ОДНОФАЗНЫЙ ВЫСОКОЭНТРОПИЙНЫЙ КАРБИД СОСТАВА Ti-Nb-Zr-Hf-Ta-C С КУБИЧЕСКОЙ РЕШЕТКОЙ | 2020 |

|

RU2746673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ОСНОВЕ ОДНОФАЗНОГО ВЫСОКОЭНТРОПИЙНОГО КАРБИДА СОСТАВА Ti-Zr-Nb-Hf-Ta-C С КУБИЧЕСКОЙ РЕШЕТКОЙ | 2022 |

|

RU2796134C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ТАНТАЛА | 2022 |

|

RU2795956C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО КАРБИД МОЛИБДЕНА | 2019 |

|

RU2716694C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ | 2023 |

|

RU2822915C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА КРЕМНИЯ | 2023 |

|

RU2817612C1 |

Изобретение относится к порошковой металлургии и может быть использовано для производства тугоплавких материалов, например дисилицида молибдена. Порошок молибдена с размером частиц не более 5 мкм и порошок кремния с размером частиц не более 250 мкм, взятые в атомном соотношении 1:2, перемешивают в планетарной мельнице в течение 3 часов при частоте 100 об/мин. Смесь помещают в первый графитовый стакан, являющийся катодом, который накрывают графитовой крышкой и размещают на дне второго графитового стакана большего размера, фиксируют равномерно расположенными графитовыми распорками между внутренней поверхностью второго стакана и внешней поверхностью первого стакана. Между графитовой крышкой первого графитового стакана и сплошным графитовым стержнем, являющимся анодом, генерируют дуговой разряд постоянного тока в воздушной среде соприкосновением графитового стержня с графитовой крышкой при силе тока от 100 до 200 А, напряжении 31-37 В. Анод отводят вертикально вверх, образуя разрядный промежуток 0,3-0,8 мм, и поддерживают дуговой разряд в течение 45-75 секунд. После остывания катода до комнатной температуры готовый порошок извлекают. Обеспечивается осуществление процесса в воздушной среде и сокращение времени получения порошка. 4 ил., 1 табл., 3 пр.

Способ получения порошка дисилицида молибдена, включающий перемешивание порошков молибдена и кремния, взятых в атомном соотношении 1:2, воздействие дуговым разрядом постоянного тока на порошковую смесь, отличающийся тем, что используют порошок молибдена с размером частиц не более 5 мкм и порошок кремния с размером частиц не более 250 мкм, которые перемешивают в планетарной мельнице в течение 3 часов при частоте 100 об/мин, смесь помещают в первый графитовый стакан, являющийся катодом, который накрывают графитовой крышкой, и размещают на дне второго графитового стакана большего размера, и фиксируют равномерно расположенными графитовыми распорками между внутренней поверхностью второго стакана и внешней поверхностью первого стакана, генерируют дуговой разряд постоянного тока в воздушной среде соприкосновением графитового стержня, являющегося анодом, с графитовой крышкой при силе тока от 100 до 200 А, напряжении 31-37 В, затем анод отводят вертикально вверх, образуя разрядный промежуток 0,3-0,8 мм, и поддерживают дуговой разряд в течение 45-75 секунд, после остывания катода до комнатной температуры полученный продукт извлекают из его полости.

| WATANABE T | |||

| et al | |||

| Preparation of ultrafine particles of silicon base intermetallic compound by arc plasma method | |||

| Thin Solid Films | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Поливное приспособление для паровозов | 1922 |

|

SU390A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| CN 101555564 B, 10.08.2011 | |||

| Способ выделения стимулятора лактотропной функции аденогипофиза | 1975 |

|

SU545357A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ В РЕЖИМЕ ГОРЕНИЯ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДИСИЛИЦИДА МОЛИБДЕНА И ВОЛЬФРАМА | 2010 |

|

RU2419664C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ОСНОВЕ ДИБОРИДА ХРОМА | 2023 |

|

RU2811920C1 |

| ВАСИЛЬЕВА Ю.З | |||

| и др | |||

| Синтез порошков, содержащих карбиды молибдена, | |||

Авторы

Даты

2024-08-12—Публикация

2024-02-21—Подача