4

со

00

Изобретение относится к цветной металлургии, а именно к способам переработки пылей заточки твердосплавного бурового инструмента.

Известен способ переработки пылевидных отходов твердых сплавов, включагаций окислительный обжиг с последующим сплавлением их с содой и водным выщелачиванием плава LlJК недостаткам указанного способа относится сильное спекание материала, что приводит к -сниженикг извлечения вольфрама при выщелачивании.

Наиболее близким к предлагаемому является способ переработки пылевидных отходов твердых сплавов, включающий выщелачивание серной кис.лотой, окислительный обжиг, выщелачивание раствором соды., осаждение меднокобальтового кека и шеелита 2J

Недостатком указанного способа является невысокая- степень извлечения вольфрама. . .

Цель изобретения - повышение степени извлечения вольфрама.

Поставленная цель достигается тем, что согласно способу переработки пылевидных -отходов твердых сплавов, включающему выщелачивание серной кислотой, окислительный обжиг, выщелачивание раствором соды, осаждение медно-кобальтового кека и шеелита, перед выщела-чиванием серной кислотой ведут грануляцию пыли с концентрированной серной кислотой и последуквдий окислительный обжиг при температуре 18-30О С.в течение 1 3ч, а выщелачивание проводят серно кислотой с концентрацией 20-180 г/л

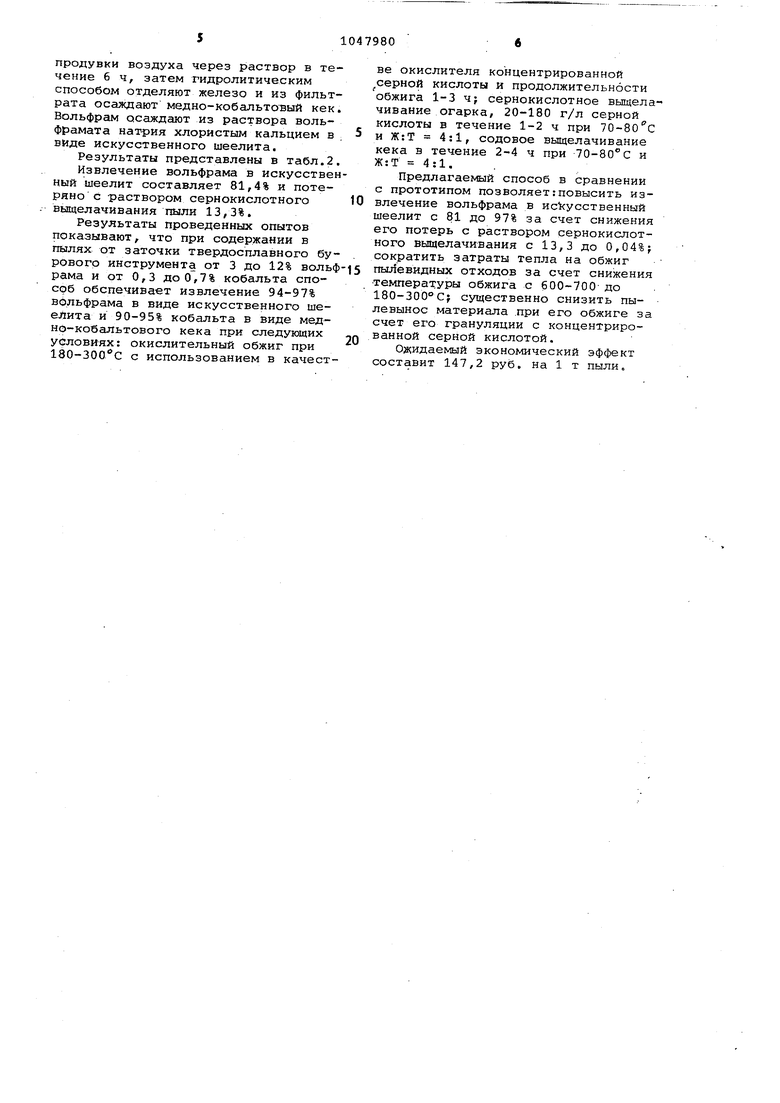

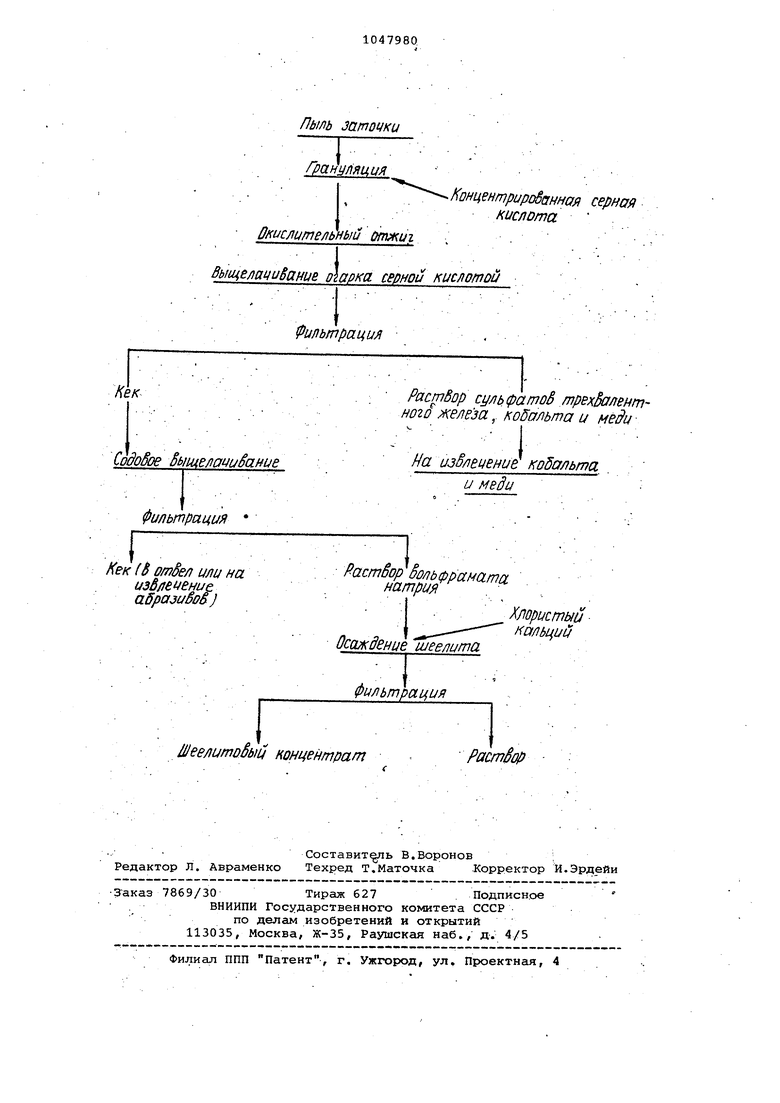

При грануляции пылевидных отходов с концентрированной серной кислотой образуются прочные гранулы, что резко снижает пылевынос при последующем обжиге. Серная кислота, находящаяся в гранулах в тесном контакте с окисляемыми компонентами ( карбид вольфрама: железо, медь и кобальт в виде металлов, при температуре 180-300° С является сильным к энергетичным окислителем. Причем при температуре ниже 180с ее окислительная способность по отношению к карбиду вольфрама и железу резко снижается, а при температуре выше становится заметным процесс испарения серной кислоты из гранул без участия ее в окислении компонентов пылей ( температура начала кипения концентрированной серной кислоты 290°С, 98,3%-ная кислота кипит гфи . При температуре 180 серная кислота окисляет железо, кобальт и медь до сульфатов, . причем железо полностью переходит . в трехвалейтное состояние. Карбид вольфрама при этих условиях окисляется до трехокиси. Карборунд и корунд при температуре обжига 180 не подвергаются заметны). изменениям. Приобработкеогарка раатвором серной кислоты концентрации 20-280г/л сульфаты трехвалентного железа, кобальта и меди переходят- в раствор (железо на--93-99,кобальт 9599 и медь 92-99%)-, а вольфрам и абрйзивы остаются в осадке (кеке). При концентрации серной кислоты -меньше 20 г/л гидролиз сульфата трехвалентного- железа полностью, не подавляется, в результате чего .сниж ается степень, перехода железа, из огарка в сернокислый раствор, а при концент- рации выше 180 г/л не наблюдается, заметного положительного эффекта.. На чертеже показана схемапредлагаемого способа.

Данный способ осуществляется-; следующим образом. Пыль от заточки : твердосплавного бу-рового- инструмента состава, %: вольфрама 3-12; кобальта 0,3-0,7; меди -О, 3-1,5;- желе-. за 20-40; корунда 15-20, карбо.1рунда 40-50, в которой железо, и, кобальт нал:однтся преимущественно в виде металлов, а вольфрам в.виде его карбида и частично в -виде гранулируют с Концентрированной серной кислотой и подвергают окислительному обжигу при .температуре ГБО300.°С в течение 1-3 ч. Огарок обрабатывают раст:во-ром серной кислоты концентрации 20-180 ,г/л .в течение

-1-2 ч при темдературе 7О--80.С--и Ж:Т 4:1. Кек отфильтровывают, раствор, содержащий сульфаты трехвалент ного железа, кобальта и меди, гидролитическим методом очищают от железа и затем из фильтрата содой или щелочью осаждают медно-кобальтовый кек. Кек от сернокислотного выщелачивания обрабатывают раствором соды (50 г/л) в .течение 2-4 ч при темпе-, ратуре 70-80 С и Ж:Т 4:1. Осадок, содержащий абразивный материал, отфильтровывают, а из полученного раст вора вольфрамата натрия хлористым кальцием выделяют, вольфр.ам в .виде искусственного шеелита (63-67% окиси вольфрама).

Для снижения расхода серной кислоты и соды соо.тветствукяцие растворы можно при выщелачивании использоватьмногократно ( от 2 до б раз) или же Проводить противрточное выщелачивание. .В этом случаеконцентрация-железа в растворе может быть доведена до 150-180 г/л, а концентрация волыфрама до 80-90 г/л.

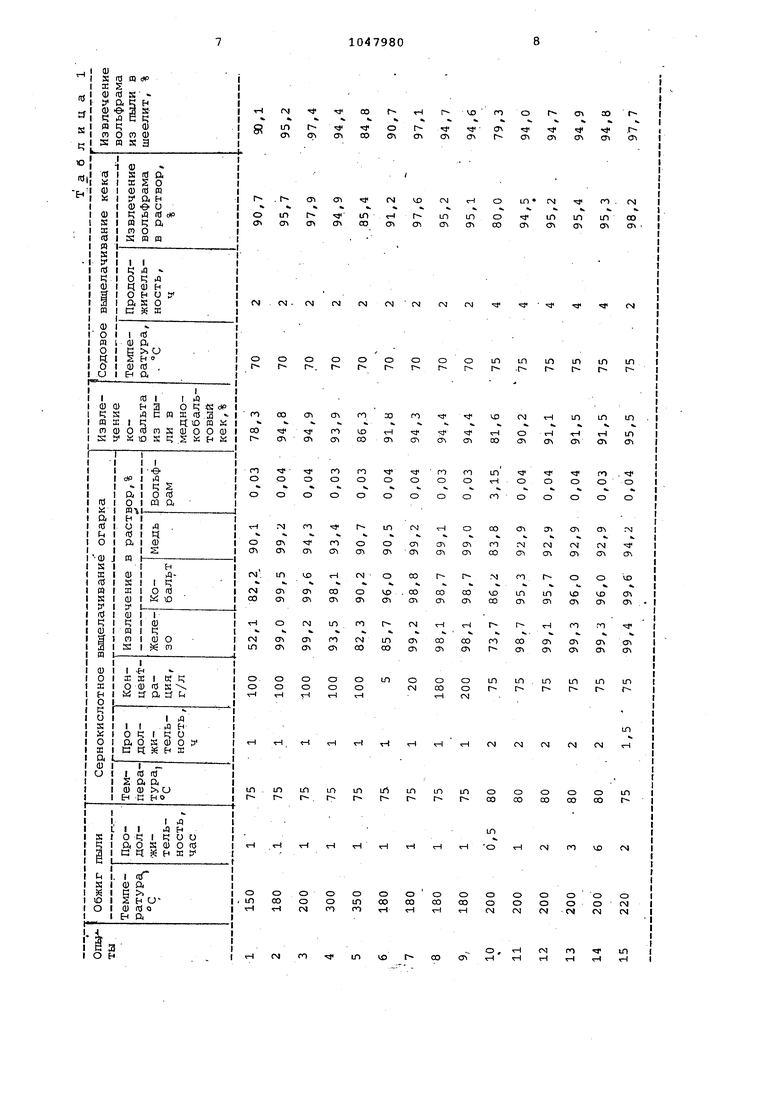

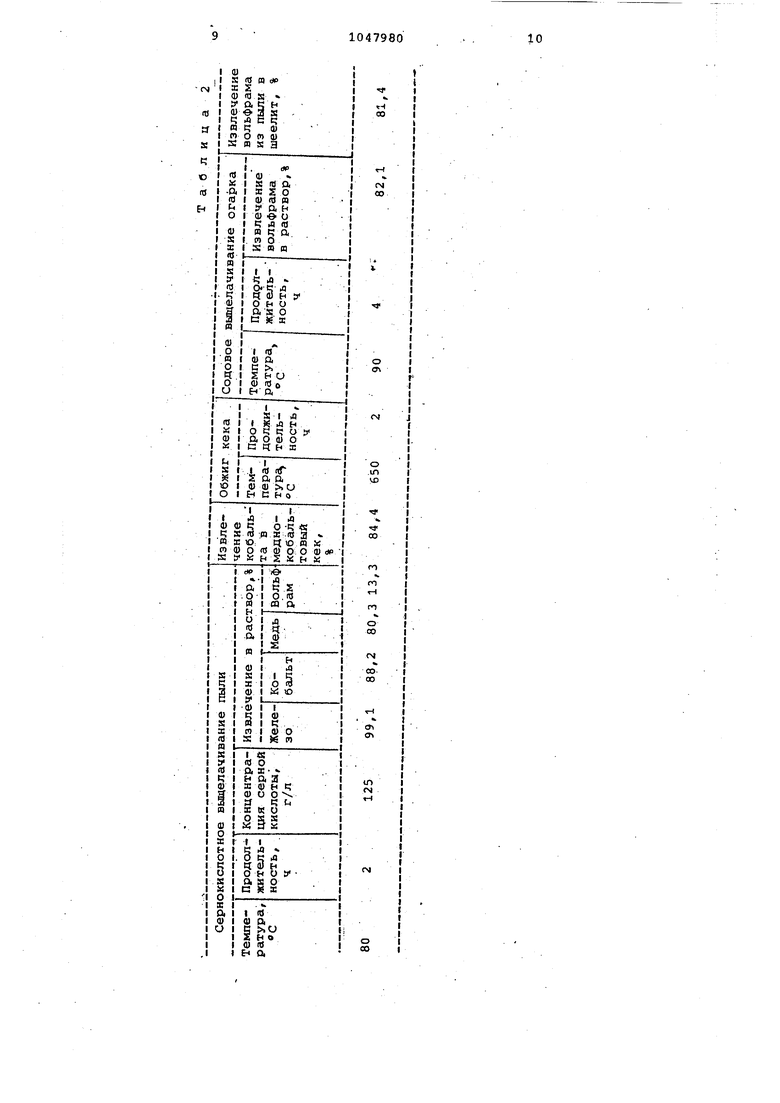

Пример 1, 500 г пыли от заточки твердосплавного гбурового инструмента состава,%: вольфрам 9; крбальт 0,69; медь 0,45; железо 20} корунд и карборунд 63, гранулируют р концентрированной серной кислотой (140 МЛ 1,обжигают при температурах 150, 180, 200, 300 и 350 С в течение 1 ч. Полученный огарок выщелачи вают серной кислотой, концентрации г/л при температуре 75 ° С в течение 1 ч иЖ:Т 4 :1. Кек отфильт овывают и обрабатывают раствором. технической солы (50 г/л7 в течение .2 ч при Ж:Т 4:1 и температуре 70.с. Из раствора вольфрамата натри хлористым кальцием осаждают искусст венный шеелит. Раствор.сернокислотн го выщелачивания гидролитическим методом очищают от железа и из филь рата осаждают карбонатный-медно-кобальтовый кек. Результаты опытов по извлечению вольфрама и кобальта из пьллей заточ ки бурового инструмента представлены в табл. 1, опыты 1-5. Как видно из табл. , -при температуре обжига ниже -ISOC степень из вдечения железа, кобальта и медисн жается с 96-99.% до 52-90%; при температуре выше 300 С .степень извлече ния этих металлов из раствора-серно .кислотного выщелачивания также за- метно падает (до 82-91%J. Причем снижение.степени извлечения этих металлов одновременно сопровождаетс и снижением степени извлечения воль рама на стадии содового выщелачивания за счет неполного окисления кар бида вольфрама, как при температуре ниже , так и при температуре выше , что подтверждается данными микроскопического исследования огарка. П.РИМ. ер 2. 500г пыли .от заточки твердосплавного б.урового инструмента состава, приведенно.го в примере 1, гранулируют с концентрированной-серной кислотой (140 мл) и обжигают при температуре 180°С 1ч. Полученный огарок .выщелачивают.раствором серной кислоты конц.ентрадии 5, 20, 100, 180 и 200 г/л 1 ч при. температуре 75 С и т 4:1. Осадок отфильтровывают и полученный кек обрабатывают раствором технической соды 50 т/п) при температуре 70°С в течение 2 ч и Ж:т 4:1.. Из растворов .осаждают медно-кобальтовый кек и искусственный шеелит{ пример 1). Результаты представлены в табл.1 опыть 2,6,,8и9. Из табл. 1. видно, что при концентрации серной кислоты ниже 20 г/л :снижается степень перехода железа и меди .в раствор сернокислотного выщелачивания и падает извлечение вольфрама при содовом выщелачивании кека (с 97 до 92%). Использование серной кислоты с концентрацией вьаае 180 г/л нецелесообразно из-за отсутствия згиметного положительного эффекта.Пример 3. 500 г пыли затопки твердосплавного бурового инстру TvieHTa,содержащего, %:вольфрам 3 ,.6;кобальт 0,32;медь 0,41;железо 25;корунд и.-карборунд 70, гранулируют с концентрированной серной кислотой .(140 мл) и обжигают при температуре 200С в -течение 0,5,1,2,3 и 6 ч. . Полученный огарок выщелачивают. растворо 1 серной кислоты концентрации 75 г/л 2 ч при .Ж:Т 4:1. Осадок отфильтровыв ают и полученный кек обрабатывают раствором технической соды {50 T/nJ при температуре 75С в течение 2 ч при Ж:Т 4:1. Из полученных растворов осаждают медно- кобальтовый кек и шеелит ( пример ) , .Результаты представлены в табл.1 , опыты 10-14. Из приведенных данных видно, что при продолжител.ьности обжига менее -1 ч процесс окисления не успевает завершиться: в огарке согласно MI-SKроскопическим наблюдениям остаются неокнсленные частицы металлического . железа и твердого сплава. При -продолжительности окисления более 3 ч роста извлечения вольфрама и кобальта не происходит. Таким образом, продолжнтельно.сть процесса обжига пыли должна составлять от 1 до З.ч. Пример 4, ,500 г пыли ат .заточки твердосплавного бурового инс.трумента состава, приведенного в примере 1, гранулируют с концентрированной сэрной кислотой .(.140 мл) и обжигают при температуре 22. . Полученный огарок вьии.елачивают раствором серной кислоть; концентрации 75 г/л в течение 1,5 ч при 75С и Ж:Т 4:1, Осадок отфильтровывают и кек обрабатывают раствором технической соды (50 г/л) при 2 ч и Ж: Т .4:1, Из раствор.ов осаждают медно-кобальтовый кек и искусствен- . ный шеелит, как указано в -примере 1. Результаты, представлены в табл. 1-, .опыт 15. , . Прим е р 5. 500 г пыли. от заточки твердосп.лавного бурового ; инструмента состава, приведенного примере 1, согласно известному способу обрабатывают раствором серной кислоты ( 125 г/л) при . :Т 4: 1 в течение 2 ч и барботае возду-ха чер.ез пульпу. При этом в .начальный .период наблюдается сильное вспенивание (выделение водорода) и разогрев пульпы. Кек сернокислотного выщелачивания обжигают на воздухе,в электричес.кой печи при 2 ч. Полученный огарок обрабатывают раствором технической соды (50 г/л) при 90С 4 ч и Ж:Т 4:1. В растворе сернокислотного выщелачивания окисляют Двухвалентное железо о трехвалентного кислородом путем

продувки воздуха через раствор в течение 6 ч, затем гидролитическим способом отделяют железо и из фильтрата осаждают медно-кобальтовый как. Вольфрам осаждают из раствора вольФрамата натрия хлористым кальцием в ; виде искусственного шеелита.

Результаты представлены в табл.2.

Извлечение вольфрама в искусственный шеелит составляет 81,4% и потеряно с раствором сернокислотного выщелачивания пыли 13,3%.

Результаты проведенных опытов показывают, что при содержании в пылях от заточки твердосплавного буровогр инструмента от 3 до 12% вольфрама и от 0,3 до 0,7% кобальта способ обспечивает извлечение 94-97% вольфрама в виде искусственного шеелита и 90-95% кобальта в виде медно-кобальтового кека при следующих условиях: окислительный обжиг при 180-300 С с использованием в качестве окислителя концентрированной серной кислоты и продолжительности обжига 1-3 ч; сернокислотное выщелачивание огарка, 20-180 г/л серной кислоты в течение 1-2 ч при 70-80с и Ж:Т 4:1, содовое выщелачивание кека в течение 2-4 ч при 70-80 С и Ж:Т 4:1.

Предлагаемый способ в сравнении с прототипом позволяет:повысить извлечение вольфрама в искусственный шеелит с 81 до 97% за счет снижения его потерь с раствором сернокислотного выщелачивания с 13,3 до 0,04%; сократить затраты тепла на обжиг пылевидных отходов за счет снижения температуры обжига с 600-700 до 180-300°Cf существенно снизить пылевынос материала .при его обжиге за счет его грануляции с концентриро,ванной серной кислотой.

Ожидаемый экономический эффект составит 147,2 руб. на 1 т пыли.

t

Ч

1Л СП

СГ1

о

JS

г«

iTv

У1

(Ti

Ч

СУ

ел ГСГ1

O

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки пылей от заточки твердосплавного инструмента, содержащих вольфрам | 1990 |

|

SU1770425A1 |

| ГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕВИДНЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 1966 |

|

SU179931A1 |

| Способ переработки пылей от заточки твердосплавного инструмента, содержащих вольфрам | 1990 |

|

SU1770426A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ, ПРЕИМУЩЕСТВЕННО МЕДИ И ЗОЛОТА, ИЗ ПИРИТНЫХ ОГАРКОВ | 2005 |

|

RU2342446C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТКОВ СИНТЕЗА КАРБОНИЛЬНОГО ПРОИЗВОДСТВА НИКЕЛЯ | 2000 |

|

RU2159294C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2079561C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2016 |

|

RU2623948C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2015 |

|

RU2596510C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И СВИНЕЦ | 2005 |

|

RU2286399C1 |

| Способ извлечения вольфрама и молибдена из отработанных катализаторов на алюмооксидных носителях | 2024 |

|

RU2832803C1 |

г

1Л о

СП

ст

т-Н гН гН

ооооооооооооо ооооюсосоооооооооо

THC JOOnTHrHrHr-irNl( CVIfO in or -OOtTit-l rHrHr-f

00

1Л

in

1Л

Lrt

ст

о со

ю

ел

о

сг

Г

CTi

CJ

н tH О cN m из

о см см

о , Н (N1 п Ч

1Л

ч

« а s R с га н

Пыпь Jamoi Ku

Грануляция

Окислительный откиг

Выщелациёаиив огарка серной кислотой

ипьт1)ация

Кек

Содобое Выщелачивание

фильтрация

Кек ( отдел или на изВц аение, aSpajuBoB)

/иеелитоёьщ концентрат

Концентрироёанная серная кислота

РастВор сульфатов трекВалентног о железа, кобальта и меди

На изВлвцениъ кобальта и меди

Растёор ольфраиата натрия

Шристыи кальциц

Осаждение шеелита

фильтрация

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зеликман | |||

| А.Н., Никитина Л.С | |||

| Вольфрам | |||

| М., Металлургия, 1978, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕВИДНЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 0 |

|

SU179931A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-10-15—Публикация

1982-05-11—Подача