ш (Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки твердосплавного инструмента | 1987 |

|

SU1480987A1 |

| ФЛЮС ДЛЯ ПАЙКИ ТВЕРДОСПЛАВНОГО ПРИПОЯ НА ПОВЕРХНОСТЬ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 2004 |

|

RU2262430C1 |

| Флюс для высокотемпературной пайки | 1979 |

|

SU856719A1 |

| ЖИДКАЯ ОЧИЩАЮЩАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2445353C1 |

| Способ очистки перед пайкой припоя, выполненного в виде фольги или ленты | 2017 |

|

RU2644486C1 |

| Способ пайки деталей из разнородных металлов | 2024 |

|

RU2840136C1 |

| СПОСОБ ГОРЯЧЕГО ЛУЖЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2002 |

|

RU2211255C1 |

| МОЮЩЕЕ СРЕДСТВО | 2010 |

|

RU2445352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК | 2003 |

|

RU2252846C1 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

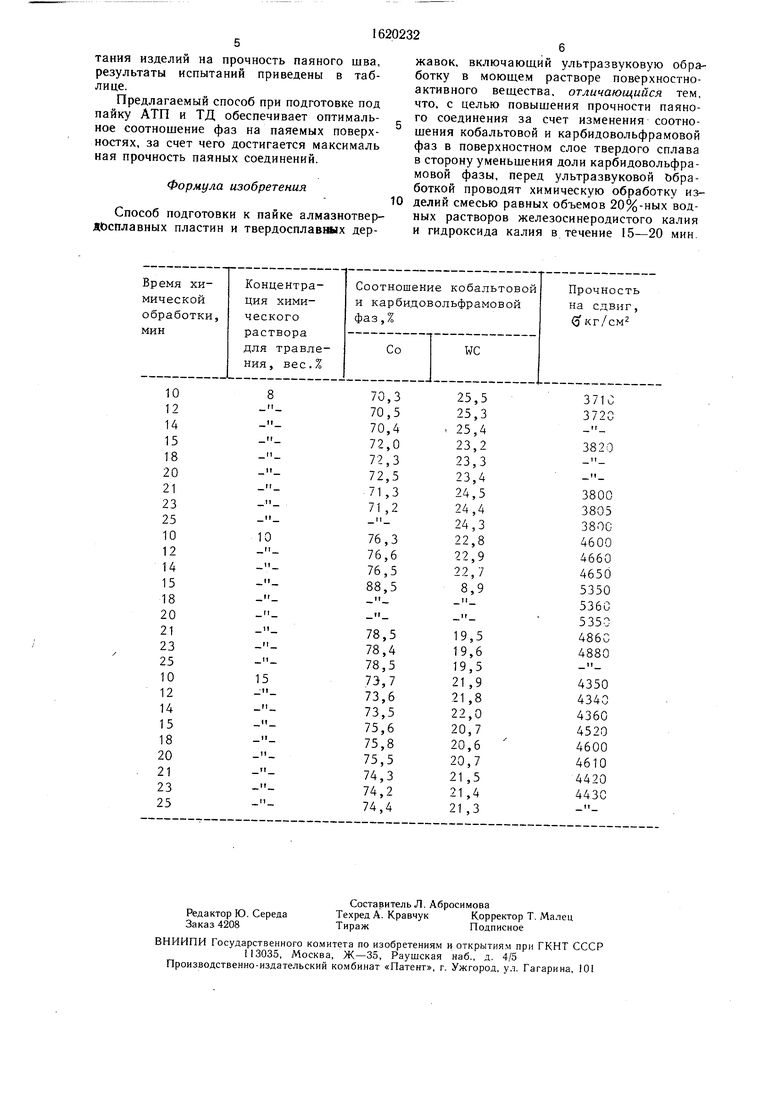

Изобретение относится к пайке, в частности к подготовке под пайку заготовок режущего инструмента. Цель изобретения - повышение прочности паяного соединения. Перед ультразвуковой обработкой под пайку алмазнотвердосплавных пластин и твердосплавных державок проводят их химическую обработку смесью равных объемов 20%- ных водных растворов железосинеродистого калия и гидроксида калия при температуре 80-90°С в течение 15-20 мин. Такая обработка дает оптимальное соотношение кобальтовой и карбидовольфрамовой фаз в поверхностном слое твердого сплава, что обеспечивает максимальную смачиваемость паяемой поверхности припоем и наилучшим образом готовит поверхность для ультразвуковой обработки, за счет чего и достигается повышение прочности паяного соединения. 1 табл.

Изобретение относится к пайке, в частности к технологии подготовки поверхностей алмазнотвердосплавных пластин (АТП) и твердосплавных державок (ТД) перед пайкой, которые могут быть использованы в производстве буровых резцов долот.

Цель изобретения - повышение прочности паяного соединения за счет изменения соотношения кобальтовой и карбидоволь- фрамовой фаз в поверхностном слое твердого сплава в сторону уменьшения доли карбидовольфрамовой фазы.

При подготовке к пайке АТП и ТД, включающей ультразвуковую обработку в моющем растворе поверхностно-активного вещества согласно изобретению, перед ультразвуковой обработкой проводят химическую обработку изделий смесью равных объемов 20%-ных водных растворов железосинеро- дистого калия и гидроксида калия при 80- 90°С в течение 15-20 мин.

В качестве моющего раствора при ультразвуковой обработке использовали техническое моющее средство ТМС-31, представляющее собой водный раствор смеси поверхностно-активных веществ, моноэтаноламидов СЖ.К фракции Сю-Cie, олеиновой кислоты или ее аналогов, изопропилового или этилового гидролизного спирта и триэтанол- амида.

Паяемые поверхности АТП и ТД представляют собой сплав карбида вольфрама и кобальта (6-15% Со, 80-85% WC). В качестве припоя используют латунь. От того насколько хорошо расплавленный припой сманивает паяемую поверхность, зависит прочность паяного соединения.

Кобальтовая поверхность хорошо смачивается расплавом латуни (контактирующие вещества образуют химическое соединение), карбидовольфрамовая поверхность - плохо (отсутствует химическое взаимодействие). Атомы расплавленного припоя, вступившие при смачивании во взаимодействие с твердым металлом кобальта, образуют монослой, по которому лежащие над ним слои атомов припоя свободно перемещаются в плоскости, параллельной спаю, что способствуоэ

ГчЭ

О

го

GO

to

ет развитию процесса взаимодействия. Количество выделяемой энергии при взаимодействии атомов расплавленного припоя и основного металла характеризует прочность химических связей в зоне спая.

Вследствие проведения химической обработки щелочным раствором железосинеро- дистого калия паяемые поверхности АТП и ТД изменяются в поверхностном слое по своему химическому составу, преобладает

чества WC-фазы, при этом не достигается требуемая прочность паяемых соединений.

Таким образом, можно сделать вывод, 5 что все параметры находятся в неразрывной связи. Соотношение Со- и WC-фаз, необходимое для получения высокого значения aj, выдерживается только при следующем режиме обработки: концентрация химической обработки - равные объемы 20%кобальтовая фаза над карбидовольфрамовой 10 ных водных растворов железосинеродистого (80-90% Со, 10-15% AVC). Смачиваемость калия и гидроксида калия (т. е. концентрация 10%); время химической обработки 15-20 мин.

Указанный режим химической обработки

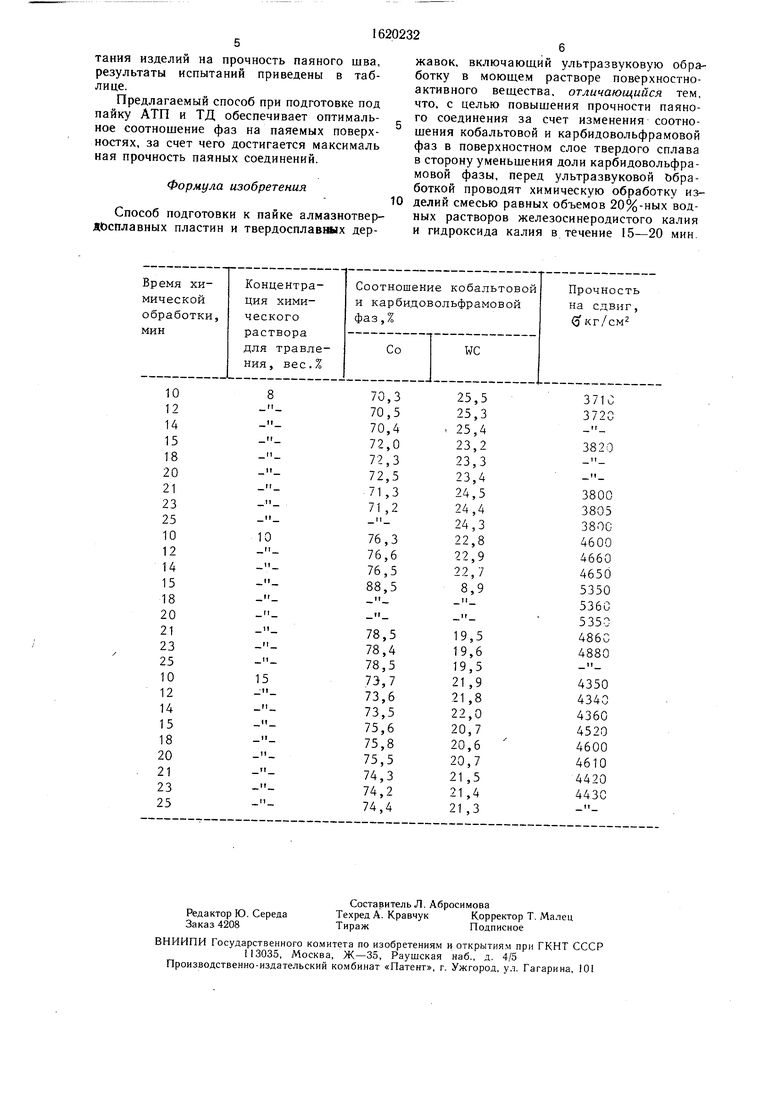

полученной поверхности латунью увеличивается и соответственно увеличивается прочность паяного шва, что является механизмом влияния соотношения фаз на повыше- 15 необходим не только для проведения успеш- ние прочности паяного шва.ной пайки, но и для проведения качестВ свою очередь, на изменение соотно- венной ультразвуковой обработки, т. е. шения кобальтовой и карбидовольфрамовой черный налет-пленка комплексных соеди- фаз влияет изменение концентрации раст- нений WC и Со, полученный во время хи- вора Все эти рассуждения эксперименталь- мического травления поверхности, получает- но подтверждены и отражены в таблице. 20 ся подготовленным для ультразвуковой об- Из данных таблицы следует, что для до- работки именно при этом режиме обработ- стижения максимальной прочности на сдвиг, ки.

концентрации химического раствора для трав-Черная корочка налет отслаивается равления 8% недостаточно. В поверхностном номерно по всей поверхности, так как WC- слое твердого сплава после химической об- 25 фаза почти вся прореагировала с реакти- работки 8%-ным щелочным растворомвом. При других режимах химической обКз Ре(СМ)б содержится достаточно боль- работки (другая концентрация) черная ко- шое количество карбидовольфрамовой фазы рочка налет неравномерно удаляется ультра- (23,4-25,5% WC), т. е. достаточно много звуком, плохо отделяется от поверхности, несмачиваемых участков припоем, что при- смачиваемость припоем плохая, прочность па- водит к низкому значению сгеЛа 3800 кг/см2. 30 яного шва получается низкой. Можно также сказать, что 8%-ная кон-Пример. Твердосплавные изделия АТП

и ТД помещали в один слой на сетку контейнера. Контейнер с изделиями помещали в стакан. Осуществляли химическую обработку смесью равных объемов 20%- же на увеличение времени химической об- 35 ных водных растворов железосинеродистого работки.калия и гидроксида калия, залив смесь

В случае концентрации химического раст- в стакан с изделиями в количестве, невора для травления, равной 10% при вре- обходимом для полного покрытия изделий, мени химической обработки 15-20 мин, по- Изделия обрабатывали при 85°С в течение лучаем максимальную величину прочности на .„ 18 мин. Извлекали контейнер с изделиями

из стакана и промывали изделия горячей водой 50°С до нейтральной реакции промывных вод.

Контейнер с изделиями помещали в ванну ультразвуковой очистки. Заливали издечиваемость припоем. Дальнейшее увеличение 45 лия в ванне водным раствором 60 г/л времени химической обработки не приводит моющего вещества ТМС-31. Проводили к дальнейшему увеличению q. вследствие ультразвуковую обработку при 70°С в тече- тоге, что полный расход реактива проис- ние 10 мин. После чего извлекали контей- ходит именно в течение экспериментально нер с изделиями из ванны ультразвуковой установленного времени 15-20 мин.очистки, промывали горячей водой 50°С

При дальнейшем увеличении концентра- 50 до нейтральной реакции промывных вод. ции (15%) и времени обработки повыше-Помещали контейнер с изделиями в нацентрация раствора содержит недостаточное количество реактива, необходимого для химического взаимодействия щелочного раствора (CN)6 с WC-фазой, несмотря дасдвиг стСАа 5350 кг/см2, так как в поверхностном слое паяемой поверхности содержится максимальное количество Co-фазы (88,5%) и минимальное количество WC- фазы (8,9%), обеспечивается хорошая смание прочности о не происходит, так как помимо WC-фазы подтравливается Co-фаза и соотношение Со и WC-фаз остается в пределах 74,5% Со и 20-21% WC, что дает более низкую прочность на сдвиг, чем при концентрации 10%.

Травление в течение менее 15 мин не обеспечивает достаточное снижение количества WC-фазы, при этом не достигается требуемая прочность паяемых соединений.

Таким образом, можно сделать вывод, что все параметры находятся в неразрывной связи. Соотношение Со- и WC-фаз, необходимое для получения высокого значения aj, выдерживается только при следующем режиме обработки: концентрация химической обработки - равные объемы 20%ных водных растворов железосинеродистого калия и гидроксида калия (т. е. концентрация 10%); время химической обработки 15-20 мин.

Указанный режим химической обработки

бходим не только для проведения успеш- пайки, но и для проведения качест

гретый до 110°С электрошкаф. Выдерживали в тс1ение 15 мин до полного удаления влаги с поверхности изделий.

Аналогично описанной выше технологии были очищены твердосплавные изделия при различных значениях времени обработки и концентрации реагентов. После очистки АТП и ТД паяли латунью и проводили испытания изделий на прочность паяного шва, результаты испытаний приведены в таблице.

Предлагаемый способ при подготовке под пайку АТП и ТД обеспечивает оптимальное соотношение фаз на паяемых поверхностях, за счет чего достигается максималь ная прочность паяных соединений.

Формула изобретения

Способ подготовки к пайке алмазнотвер- ДОсплавных пластин и твердосплавмых державок, включающий ультразвуковую обработку в моющем растворе поверхностно- активного вещества, отличающийся тем, что, с целью повышения прочности паяного соединения за счет изменения соотношения кобальтовой и карбидовольфрамовой фаз в поверхностном слое твердого сплава в сторону уменьшения доли карбидовольфрамовой фазы, перед ультразвуковой обработкой проводят химическую обработку из- делий смесью равных объемов 20%-ных водных растворов железосинеродистого калия и гидроксида калия в течение 15-20 мин

| Способ очистки изделий от загрязнений политетрафторэтилена | 1979 |

|

SU874230A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-01-15—Публикация

1988-05-17—Подача