Изобретение относится к вставкам для инструментов и, в частности, к режущим вставкам для применения в инструменте при сверлении и бурении скважин в подземных породах.

Обычно в буровых долотах используют режущие вставки, содержащие слой поликристаллического алмаза (ПКА), связанный с подложкой из цементированного карбида. Слой ПКА образует рабочую поверхность и режущую кромку вокруг части контура рабочей поверхности.

ПКА, также известный как алмазная абразивная прессовка, содержит массу алмазных частиц, в которой присутствует значительное количество связей алмаз-алмаз. В ПКА в общем случае будет существовать вторая фаза, которая содержит алмазный катализатор/растворитель, такой как кобальт, никель, железо или сплав, содержащий один или более таких металлов.

На различных стадиях бурения такая режущая вставка подвергается воздействию высоких нагрузок и высоких температур. На ранних стадиях бурения острая режущая кромка вставки контактирует с подземной породой, режущий инструмент испытывает большие давления в зоне контакта. Вследствие этого может возникать процессы растрескивания, такие как усталостное растрескивание.

По мере изнашивания режущей кромки контактное давление уменьшается и обычно становится слишком низким, чтобы вызывать повреждения высокоэнергетического характера. Однако это давление еще может способствовать распространению трещин, возникающих под действием высоких контактных давлений, и может в итоге приводить к разрушению инструмента.

В буровой промышленности эксплуатационные качества режущего ПКА инструмента определяются как способностью инструмента достигать высоких скоростей во все более сложных средах, так и его способностью сохранять работоспособное состояние после бурения (что позволяет использовать инструмент повторно). При любом применении для бурения износ инструмента может представлять собой комбинацию двух типов износов: равномерного абразивного износа и разрушительного износа вследствие выкрашивания/скалывания. В то время как равномерный абразивный износ является благоприятным процессом, поскольку этот тип износа позволяет извлечь максимальный положительный эффект из высокой износостойкости поликристаллического алмазного материала, выкрашивание или скалывание крайне вредны. Даже самое незначительное разрушение такого типа может оказывать отрицательное воздействие, как на срок службы режущего инструмента, так и на его эксплуатационные качества.

При разрушительном износе производительность режущего инструмента может быстро уменьшаться по мере уменьшения скорости проникновения бурового сверла в породу. Как только начинается скалывание, происходит постоянное увеличение степени повреждения алмазной площадки, в результате чего для достижения заданной глубины бурения требуется увеличенная вертикально направленная сила. Таким образом, по мере того как происходит повреждение резца и уменьшается скорость проникновения бурового сверла, реакция на увеличивающееся давление на долото может быстро привести к дальнейшей деградации и в конце концов к катастрофическому разрушению обломанного режущего элемента.

Оптимизация эксплутационных качеств режущего ПКА инструмента, увеличивающая износостойкость (для достижения большего срока службы резца), обычно достигается с помощью регулирования параметров, таких как средний размер алмазного порошка, общее содержание катализатора/растворителя, плотность алмаза и тому подобное. Обычно, если поликристаллический алмазный материал изготовлен более износостойким, он становится более хрупким или способным к разрушению. ПКА элементы, предназначенные для улучшения характеристик изнашивания, будут таким образом иметь тенденцию к ухудшению прочности на удар или к уменьшению устойчивости к выкрашиванию. Компромиссное соотношение между устойчивостью к удару и износостойкостью делает разработку структур из ПКА, в частности для применений с высокими требованиями к износостойкости, по своей природе самоограничивающейся.

Если явления скалывания более износостойкого ПКА могут быть устранены или их можно регулировать, то это позволяет более полно реализовать потенциально улучшенные эксплуатационные характеристики режущих ПКА инструментов этих типов.

Ранее перспективным подходом для уменьшения скалывания считалась модификация геометрии режущей кромки путем косой отточки (скашивания кромки). Было показано (US 5437343 и US 5016718), что предварительная косая отточка или скругление режущей кромки поверхности ПКА значительно уменьшают способность режущей алмазной поверхности к выкрашиванию. Такое скругление, благодаря увеличению поверхности контакта, уменьшает воздействие начальных высоких напряжений, возникающих в процессе приложения нагрузки, когда вставка контактирует с горной породой. Однако в процессе использования режущего ПКА инструмента этот скошенный край стирается и, в конце концов, достигает состояния, в котором скоса не остается совсем. В этой точке устойчивость режущей кромки к износу вследствие выкрашивания будет такой же, как для незащищенной/нескошенной кромки.

В US 5135061 предлагается контролировать выкрашивание путем изготовления режущего инструмента с режущей поверхностью, образованной ПКА материалом, который имеет износостойкость меньшую, чем ниже расположенный ПКА материал(ы), таким образом уменьшая тенденцию к выкрашиванию. Большее истирание менее износостойкого слоя в области режущей кромки скругляет кромку режущего элемента в местах, где она входит в контакт с пластом. Воздействие скругления режущей кромки на выкрашивание, достигаемое в соответствии с этим патентом, аналогично действию скашивания. Однако преимущества такого метода могут в значительной мере сводится на нет сложностью получения достаточно тонкого менее износостойкого слоя in situ в процессе синтеза. (Очевидно, что постоянство и контролируемость характеристик этого слоя сильно зависят от конечной геометрии). Кроме того, уменьшенная износостойкость этого верхнего слоя может ухудшать общую износостойкость режущего инструмента, в результате чего происходит более быстрое затупление режущей кромки и эксплуатационные характеристики не соответствуют оптимальным.

В JP 59119500 предлагается улучшение характеристик спеченных поликристаллических алмазных материалов в результате химической обработки рабочей поверхности. В процессе этой обработки происходит растворение и удаление матрицы катализатора/растворителя с поверхности, непосредственно прилегающей к рабочей поверхности. В этом документе утверждается, что термостойкость зоны поликристаллического алмазного материала, где матрица была удалена, увеличивается, не ухудшая прочность спеченного поликристаллического алмазного материала.

Недавно на рынке появился режущий ПКА элемент, который описывается, как элемент с улучшенной износостойкостью без ухудшения прочности на удар. Получение и характеристики таких режущих инструментов описаны в US 6544308 и US 6562462. Режущий ПКА элемент отличается в числе прочего тем, что зона, прилегающая к режущей поверхности, в основном свободна от каталитического материала. Улучшение характеристик этих режущих инструментов заключается в увеличении износостойкости ПКА материала в этой зоне, где удаление каталитического материала приводит к уменьшению термодеструкции ПКА при использовании.

Краткое описание сущности изобретения

В соответствии с настоящим изобретением предлагается поликристаллический алмазный абразивный элемент, в частности режущий элемент, содержащий слой поликристаллического алмаза, включающий связующую фазу с каталитическим материалом, имеющий рабочую поверхность и связанный с подложкой (в частности, с подложкой из цементированного карбида) вдоль поверхности раздела; предлагаемый поликристаллический алмазный абразивный элемент характеризуется тонкодисперсной связующей фазой, равномерно распределенной в слое поликристаллического алмаза, имеющем обедненную (с удаленным) каталитическим материалом зону, которая прилегает к рабочей поверхности, и обогащенную каталитическим материалом зону.

Распределение толщин связующей фазы или размеры среднего свободного пробега в микроструктуре в среднем составляют предпочтительно менее 6 мкм, более предпочтительно менее 4,5 мкм и наиболее предпочтительно менее 3 мкм.

Кроме того, стандартное (среднеквадратичное) отклонение распределения толщин связующей фазы, выраженное как процент от средней толщины связующей фазы, составляет менее 80%, более предпочтительно менее 70% и наиболее предпочтительно менее 60%.

Если распределение связующей фазы выражено в единицах "диаметра эквивалентной сферы", стандартное отклонение распределения диаметров сфер, выраженное как процент от среднего диаметра сферы, составляет предпочтительно менее 80%, более предпочтительно менее 70% и наиболее предпочтительно 60%.

Благодаря однородному распределению и тонкодисперсности связующей фазы, также называемой как матрица катализатор/растворитель, ПКА является "высококачественным".

Кроме того, такой высококачественный ПКА представляет собой ПКА материал, обладающий одной или более следующих характеристик:

1) средний размер частиц алмазном порошка составляет менее 20 мкм, предпочтительно менее 15 мкм и более предпочтительно менее 11 мкм;

2) очень высокая износостойкость, то есть износостойкость достаточно высокая для того, чтобы поликристаллический алмазный абразивный элемент, где используется такой материал, в отсутствии прилегающей к рабочей поверхности обедненной каталитическим материалом зоны, становился чрезвычайно подверженным выкрашиванию или скалыванию;

3) относительный износ, определяемый как процентное отношение количества материала, удаляемого из поликристаллического алмазного абразивного элемента, имеющего обедненную каталитическим материалом зону, прилегающую к рабочей поверхности, и размера пятна изнашивания или количества материала, удаляемого из поликристаллического алмазного абразивного элемента, изготовленного из того же высококачественного ПКА, но не имеющего обедненной каталитическим материалом зоны, прилегающей к рабочей поверхности, который на последних стадиях обычных испытаний, проводимых на сверлильном станке в отношении гранита, составляет менее 50%, предпочтительно менее 40%, более предпочтительно менее 30%.

ПКА обладает очень высокой износостойкостью, которая может достигаться, и предпочтительно достигается в одном из вариантов осуществления изобретения, путем получения ПКА из массы алмазных частиц, которые имеют по крайней мере три и предпочтительно по крайней мере пять различных средних значений размера. Предпочтительно частицы в этой смеси являются тонкодисперсными алмазными частицами.

В ПКА отдельные алмазные частицы в значительной степени связаны с соседними частицами через алмазный мостик или перешеек. Отдельные частицы сохраняют свою индивидуальность или в общем случае имеют различные ориентации. Средний размер этих отдельных алмазных частиц можно определить с помощью метода анализа изображений. Изображения получают на сканирующем электронном микроскопе и анализируют, используя стандартные методы анализа изображений. Из этих изображений можно получить представительное распределение размера алмазных частиц.

Слой ПКА содержит зону, прилегающую к рабочей поверхности, которая обеднена каталитическим материалом. В общем случае эта зона будет по существу свободна от каталитического материала. Зона будет распространяться в ПКА от рабочей поверхности на глубину примерно от 30 до 500 мкм.

ПКА также содержит зону, обогащенную каталитическим материалом. Каталитический материал присутствует в процессе получения слоя ПКА в качестве спекающего компонента. Можно использовать любой алмазный каталитический материал, известный из уровня техники. Предпочтительными каталитическими материалами являются переходные металлы VIII группы, такие как кобальт и никель. В общем случае обогащенная каталитическим материалом зона будет иметь границу раздела с зоной, обедненной каталитическим материалом, и будет проходить до границы раздела с подложкой.

Обогащенная каталитическим материалом зона может сама включать более чем одну зону. Эти зоны могут различаться по среднему размеру частиц и также по химическому составу. Эти зоны, если это предусмотрено, в общем случае будут параллельны рабочей поверхности слоя ПКА.

В соответствии с другим объектом изобретения предлагается способ изготовления поликристаллического алмазного абразивного элемента, описанного выше, в котором сначала создают несвязанную сборку (заготовку) посредством размещения на поверхности подготовленной подложки массы алмазных частиц и связующей фазы, причем равномерно распределяют связующую фазу в несвязанной сборке и обеспечивают источник каталитического материала для алмазных частиц, подвергают несвязанную сборку воздействию повышенных температуры и давления, достаточных для получения из алмазных частиц слоя поликристаллического алмаза, связывают этот слой с подложкой и удаляют каталитический материл из зоны слоя поликристаллического алмаза, прилегающей к открытой поверхности.

В общем случае подложку изготавливают из цементированного карбида. Источником каталитического материала, в общем случае, будет подложка цементированного карбида. Некоторый дополнительный каталитический материал может смешиваться с алмазными частицами.

Смесь алмазных частиц содержит частицы, имеющие различные средние размеры. Термин "средний размер частиц" означает, что большая часть частиц будет иметь близкие размеры частиц, хотя существует некоторое количество частиц, размеры которых ниже, и некоторое количество частиц, размеры которых выше определенного значения. Таким образом, например, если средний размер частиц составляет 10 мкм, то существуют некоторые частицы, которые больше, и некоторые частицы, которые меньше 10 мкм, но большая часть частиц будет иметь размер приблизительно 10 мкм, и пик на кривой распределения размера частиц будет находиться на 10 мкм.

Масса алмазных частиц может содержать зоны или слои, которые отличаются друг от друга смесями алмазных частиц. Таким образом, там может быть зона или слой, содержащий частицы, имеющие по крайней мере пять средних значений размеров в зоне или слое, который имеет частицы, имеющие по крайней мере четыре различных средних значения размеров.

Каталитический материал удаляют из зоны слоя ПКА, прилегающей к открытой поверхности. В общем случае эта поверхность будет расположена на стороне поликристаллического слоя, противоположной к подложке, и будет использоваться как рабочая поверхность слоя ПКА. Удаление каталитического материала может быть проведено с использованием методов, известных в данной области техники таких, как электролитическое травление, кислотное выщелачивание и испарение.

Условия повышенных температур и давления, необходимые для получения слоя ПКА из массы алмазных частиц, хорошо известны в данной области техники. Обычно это давление от 4 до 8 гПа и температуры от 1300 до 1700°С.

Было установлено, что за счет контроля изнашивания компонента вследствие выкрашивания и скалывания, поликристаллические алмазные абразивные элементы, изготовленные в соответствии с настоящим изобретением, обладают значительно лучшими характеристиками износостойкости, чем поликристаллические алмазные абразивные элементы, известные из уровня техники.

Краткое описание чертежей

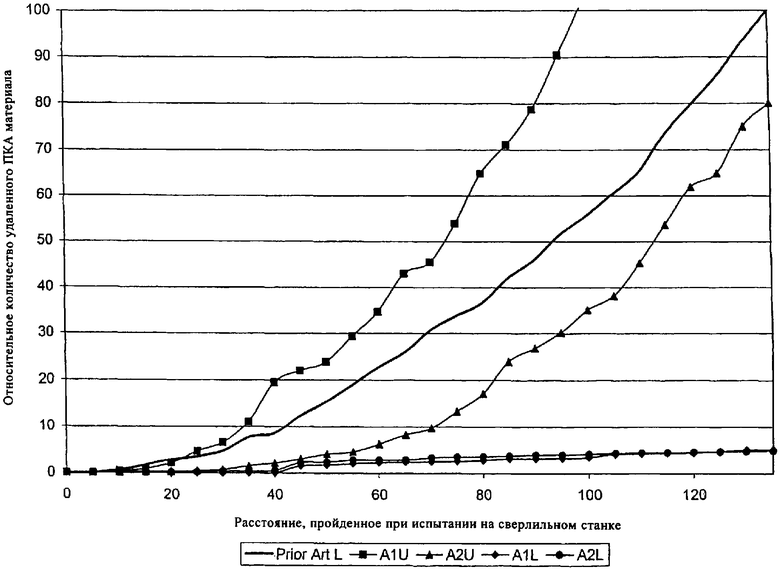

На чертеже приведен график, на котором показаны данные сравнения результатов испытаний различных режущих ПКА элементов, полученные на сверлильном станке.

Подробное описание изобретения

Предлагаемые в настоящем изобретении поликристаллические алмазные (ПКА) абразивные элементы могут иметь конкретное применение в качестве режущих элементов в буровых долотах. Было найдено, что для этого применения они обладают отличной износостойкостью и прочностью к удару без склонности к выкрашиванию или скалыванию. Эти свойства позволяют эффективно использовать эти элементы для рассверливания или бурения подземных пород, обладающих высоким сопротивлением сжатию.

Слой ПКА связан с подложкой и имеет верхнюю рабочую поверхность, по контуру которой находится режущая кромка. Слой ПКА содержит зону, обогащенную каталитическим материалом, и зону, обедненную каталитическим материалом. Обедненная каталитическим материалом зона распространяется от рабочей поверхности вглубь слоя ПКА. Глубина этой зоны обычно составляет примерно не более 500 мкм, предпочтительно примерно от 30 до 400 мкм, наиболее предпочтительно примерно от 60 до 350 мкм. Обычно, если кромка ПКА является скошенной, то обедненная каталитическим материалом зона будет, в общем случае, также иметь скошенную форму и проходить по всей длине скоса. Остальная часть слоя ПКА, распространяющаяся до подложки из цементированного карбида, представляет собой зону, обогащенную каталитическим материалом. Кроме того, поверхность элемента ПКА может быть механически отполирована для получения поверхности с низким коэффициентом трения или с низкой шероховатостью.

В общем случае слой ПКА получают и соединяют с подложкой из цементированного карбида с помощью процесса, проводимого при высокой температуре и высоком давлении. При этом очень важно обеспечить такое расположение связующей фазы и алмазных частиц, при котором достигается равномерное распределение и тонкодисперсность связывающей фазы.

Равномерность или однородность структуры определяется путем статистической оценки большого числа собранных изображений. Распределение связующей фазы, которую легко отличить от алмазной фазы с помощью электронной микроскопии, затем может быть измерено методом, аналогичным описанному в ЕР 0974566. Этот метод позволяет провести статистическую оценку средних толщин связующей фазы вдоль нескольких линий, произвольно проведенных через микроструктуру. Специалистами в данной области техники такое измерение толщины также обозначается как "средний свободный пробег". Для двух материалов с аналогичным общим составом или содержанием связующего и средним размером частиц алмазного порошка более однородным будет материал, который имеет меньшую среднюю толщину, что и означает "тонкодисперсное" распределение связующего в алмазной фазе. Кроме того, чем меньшее стандартное отклонение этого размера, тем более однородной является структура. Большое значение стандартного отклонения означает, что толщина связующего внутри микроструктуры в значительной степени изменяется, то есть структура не является однородной, а содержит сильно отличающиеся типы структуры.

Другой параллельный метод, известный как "диаметр эквивалентной сферы", оценивает размер эквивалентной сферы для каждого отдельного микроскопического участка, идентифицированного как связующая фаза в микроструктуре. Полученное распределение этих сфер затем оценивают статистически. В основном так же, как и для метода среднего свободного пробега, чем больше стандартное отклонение измерения, тем менее однородна структура. Комбинация этих двух методов анализа изображения дают достаточно полную общую картину однородности микроструктуры.

Частицы алмаза будут предпочтительно представлять собой смесь алмазных частиц, различающихся средними размерами. В одном варианте осуществления изобретения смесь содержит частицы, имеющие следующие пять различных средних размеров частиц:

В другом варианте осуществления изобретения слой ПКА содержит два слоя, отличающихся смесями частиц. В первом слое, прилегающем к рабочей поверхности, находится смесь частиц с распределением размеров, описанным выше. Второй слой, расположенный между первым слоем и подложкой, представляет собой слой, в котором (I) большинство частиц имеет средний размер частиц от 10 до 100 мкм и содержит частицы, которые имеют по крайней мере три различных средних размера, и (II) средний размер по крайней мере 4 мас.% частиц составляет меньше 10 мкм. Обе алмазные смеси для первого и второго слоев могут также содержать добавленный каталитический материал.

Как только поликристаллический алмазный абразивный элемент образован, каталитический материал удаляют из рабочей поверхности элемента одного из конкретных вариантов осуществления изобретения с помощью одного из известных методов. Одним из таких методов является выщелачивание горячей неорганической кислотой, например соляной кислотой. Обычно температура кислоты может составлять примерно 110°С и выщелачивание будет продолжаться от 3 до 60 часов. Площадь слоя ПКА, которая не должна выщелачиваться, а также подложка из цементированного карбида должны быть должным образом покрыты кислотоустойчивым материалом.

Пример.

Два режущих ПКА элемента двухслойного типа, описанного выше, были изготовлены на соответствующих подложках из цементированного карбида (твердый сплав с карбидом вольфрама). Эти режущие ПКА элементы будут обозначаться соответственно как "A1U" и "A2U".

На соответствующих твердосплавных подложках с использованием тех же смесей алмаза, которые применялись для получения слоев ПКА образцов "A1U" и "A2U", были изготовлены два других режущих элемента. Эти режущие ПКА элементы будут обозначаться соответственно "A1L" и "A2L".

Каждый из режущих элементов A1L и A2L содержал каталитический материал, в данном случае кобальт, который удалили из рабочей поверхности для создания зоны, обедненной каталитическим материалом. Эта зона распространялась вниз от рабочей зоны на среднюю глубину примерно 250 мкм. Обычно эта глубина будет изменяться в пределах +/-40 мкм, таким образом, зона, обедненная каталитическим материалом, внутри однорезцового инструмента проходит на глубину от 210 до 290 мкм.

Затем на сверлильном станке были проведены сравнительные испытания режущих элементов A1U, A2U, A1L и A2L с серийно выпускаемым режущим ПКА элементом, в котором зона, обедненная каталитическим материалом, находится непосредственно под рабочей поверхностью. При этом испытании относительное количество удаляемого поликристаллического алмазного материала измеряли как функцию расстояния, прошедшего режущим элементом при просверливании детали, которая в данном случае представляла собой SW гранит. Полученные результаты в виде графиков приведены на чертеже.

Серийно выпускаемый известный режущий ПКА элемент обозначен как "Prior Art L". Из прилагаемого чертежа видно, что на последних стадиях испытания с режущего элемента, известного из уровня техники, и сравнительных резцов A1U и A2U удалялось значительно большее количество ПКА материала, чем с предлагаемых в изобретении режущих элементов A1L и A2L. В случае образцов A1U и A2U большее количество удаляемого материала связано с износом вследствие выкрашивания/скалывания, обусловленного высокой износостойкостью, присущей этим материалам. Вследствие этого для достижения приемлемых скоростей сверления требуется увеличения массы инструмента. Это в свою очередь приводит к более высоким напряжениям внутри режущих элементов и в результате к дальнейшему уменьшению срока службы. Для образцов A1L и A2L даже после длительного сверления не происходит удаления значительных количеств ПКА материала.

Различие в поведении сравнительных резцов A1U и A2U не является неожиданным и может быть отнесено к стохастической природе разрушения выкрашиванием, которому подвергаются эти резцы. Такое поведение характерно для случаев, когда преобладает механизм удаления материала вследствие выкрашивания/скалывания. Напротив, образцы A1L и A2L характеризуются очень похожим развитием износа, свидетельствующим о том, что после проведения обработки преобладающим механизмом износа является равномерный износ. Микроструктуры резцов, используемых в этих испытаниях, определяли с помощью сканирующего электронного микроскопа. Измеренные параметры микроструктуры приведены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНЫЙ ЭЛЕМЕНТ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2005 |

|

RU2398660C2 |

| МЕЛКОЗЕРНИСТЫЙ ПОЛИКРИСТАЛЛИЧЕСКИЙ АБРАЗИВНЫЙ МАТЕРИАЛ | 2006 |

|

RU2433908C2 |

| КОМПОНЕНТ ОБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА | 2008 |

|

RU2475338C2 |

| АБРАЗИВНАЯ ПРЕССОВКА ИЗ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗА | 2007 |

|

RU2466200C2 |

| АБРАЗИВНЫЕ ПРЕССОВКИ | 2007 |

|

RU2453623C2 |

| АБРАЗИВНЫЕ ПРЕССОВКИ | 2007 |

|

RU2447985C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ АБРАЗИВНОЙ ПРЕССОВКИ | 2006 |

|

RU2418673C2 |

| СВЕРХТВЕРДЫЕ АЛМАЗНЫЕ КОМПОЗИТЫ | 2008 |

|

RU2463372C2 |

| СПРЕССОВАННЫЙ В ТАБЛЕТКУ РЕЖУЩИЙ ЭЛЕМЕНТ | 2001 |

|

RU2320615C9 |

| ВСТАВКА ДЛЯ РАЗРУШАЮЩЕГО ИНСТРУМЕНТА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗУЮЩИЙ ЕЕ ИНСТРУМЕНТ | 2009 |

|

RU2532932C2 |

Предложенная группа изобретений относится к поликристаллическому алмазному элементу и способу его изготовления и может быть использовано в алмазном породоразрушающем инструменте. Техническим результатом является увеличение срока службы породоразрушающего инструмента в целом за счет повышения износостойкости поликристаллической алмазной вставки. Алмазная вставка содержит слой поликристаллического алмаза, имеющий рабочую поверхность и соединенный с подложкой из цементированного карбида. При этом в поликристаллическом алмазном абразивном элементе используется тонкодисперсная связующая фаза, которая равномерно распределена в слое поликристаллического алмаза, имеющем обедненную каталитическим материалом зону, прилегающую к рабочей поверхности. Причем распределение связующей фазы, выраженное как толщины связующей фазы, составляет менее 6 мкм, а поликристаллический алмазный элемент образован алмазными частицами, средний размер которых составляет менее 20 мкм. 2 н. и 24 з.п. ф-лы, 1 ил., 1 табл.

1. Поликристаллический алмазный абразивный элемент, содержащий слой поликристаллического алмаза, включающий связующую фазу с каталитическим материалом, имеющий рабочую поверхность и связанный с подложкой вдоль поверхности раздела, отличающийся тем, что связующая фаза является тонкодисперсной и равномерно распределена в слое поликристаллического алмаза, имеющем обедненную каталитическим материалом зону, которая прилегает к рабочей поверхности, и обогащенную каталитическим материалом зону, причем распределение связующей фазы, выраженное как толщины связующей фазы или значения среднего свободного пробега в микроструктуре связующей фазы, составляет менее 6 мкм, а поликристаллический алмаз образован алмазными частицами, средний размер которых составляет менее 20 мкм.

2. Элемент по п.1, в котором толщины связующей фазы или значения среднего свободного пробега в микроструктуре связующей фазы составляют менее 4,5 мкм.

3. Элемент по п.2, в котором толщины связующей фазы или значения среднего свободного пробега в микроструктуре связующей фазы составляют менее 3 мкм.

4. Элемент по п.1, в котором стандартное отклонение толщин связующей фазы, выраженное как процент от среднего значения толщины связующей фазы, составляет менее 80%.

5. Элемент по п.4, в котором стандартное отклонение толщин связующей фазы составляет менее 70%.

6. Элемент по п.5, в котором стандартное отклонение толщин связующей фазы составляет менее 60%.

7. Элемент по п.1, в котором при распределении связующей фазы, выраженной в единицах диаметра эквивалентной сферы, стандартное отклонение распределения диаметров сферы составляет менее 80%.

8. Элемент по п.7, в котором стандартное отклонение распределения диаметров сферы составляет менее 70%.

9. Элемент по п.8, в котором стандартное отклонение распределения диаметров сферы составляет менее 60%.

10. Элемент по п.1, в котором поликристаллический алмаз образован алмазными частицами, средний размер которых составляет менее 15 мкм.

11. Элемент по п.10, в котором поликристаллический алмаз образован алмазными частицами, средний размер которых составляет менее 11 мкм.

12. Элемент по п.1, в котором относительный износ поликристаллического алмаза, определяемый в соответствии с описанием изобретения, составляет менее 50%.

13. Элемент по п.12, в котором относительный износ поликристаллического алмаза составляет менее 40%.

14. Элемент по п.13, в котором относительный износ поликристаллического алмаза составляет менее 30%.

15. Элемент по п.1, в котором поликристаллический алмаз получен из массы алмазных частиц, имеющих, по крайней мере, три различных средних значения размера.

16. Элемент по п.1, в котором поликристаллический алмаз получен из массы алмазных частиц, имеющих, по крайней мере, пять различных средних значения размера.

17. Элемент по п.1, представляющий собой режущий элемент.

18. Элемент по п.1, в котором подложка выполнена из цементированного карбида.

19. Элемент по п.1, в котором обедненная каталитическим материалом зона распространяется в поликристаллический алмаз от рабочей поверхности на глубину примерно от 30 до 500 мкм.

20. Элемент по п.19, в котором обедненная каталитическим материалом зона распространяется от рабочей поверхности на глубину примерно от 60 до 350 мкм.

21. Элемент по п.1, в котором рабочая поверхность слоя поликристаллического алмаза образует скошенную режущую кромку.

22. Элемент по п.21, в котором обедненная каталитическим материалом зона повторяет форму скошенной режущей кромки.

23. Способ изготовления поликристаллического алмазного абразивного элемента по одному из пп.1-22, в котором создают несвязанную сборку посредством размещения на поверхности подложки массы алмазных частиц и связующей фазы, причем равномерно распределяют связующую фазу в несвязанной сборке и обеспечивают источник каталитического материала для алмазных частиц, подвергают несвязанную сборку воздействию повышенных температуры и давления, достаточных для получения из алмазных частиц слоя поликристаллического алмаза, связывают этот слой с подложкой и удаляют каталитический материл из зоны слоя поликристаллического алмаза, прилегающей к открытой поверхности.

24. Способ по п.23, в котором подожку выполняют из цементированного карбида.

25. Способ по п.24, в котором подложка из цементированного карбида является источником каталитического материала.

26. Способ по п.25, в котором смешивают с массой алмазных частиц дополнительный каталитический материал.

Приоритет по пунктам:

11.12.2003 по пп.1-26.

| ЕР 1190791 А2, 27.03.2002 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1983 |

|

SU1218564A1 |

| Способ получения поликристаллических алмазных агрегатов заданной формы | 1970 |

|

SU329761A1 |

| Способ изготовления алмазного инструмента | 1981 |

|

SU990423A1 |

| Способ получения поликристаллического алмазсодержащего материала | 1980 |

|

SU961281A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СВЕРХТВЕРДОГО МАТЕРИАЛА | 1988 |

|

SU1545483A1 |

| US 4151686 A, 01.05.1979 | |||

| Интегрирующий преобразователь напряжения в код | 1980 |

|

SU974566A1 |

Авторы

Даты

2009-05-20—Публикация

2004-12-09—Подача