Изобретение относится к области обработки металлов давлением, а именно к способам изготовления перфорированных профилей для применения, преимущественно, в строительном производстве внутренних, внешних, теплоизоляционных и шпаклевочных работ. Способ может быть использован также в различных отраслях промышленности, машиностроении, электротехнике, сельском хозяйстве и т.д. для изготовления уголковых профилей сетчатой конструкции.

Известен способ изготовления сетки по авторскому свидетельству СССР №617125, кл. В 21 D 35/00. Сетку изготавливают просечно-вытяжным способом, в соответствии с которым порядно в штампе выполняют параллельные между собой, равные по длине и расположенные со смещением одной относительно другой прорези, а затем заготовку деформируют между валками с зубьями до получения сетки.

Этот способ малопроизводителен, так как выход изделий зависит от технических возможностей штампа.

Известен способ по патенту Российской Федерации №2078638, кл. В 21 D 47/02. Способ предназначен для изготовления просечно-вытяжной сетки из полосового материала, при котором порядно перпендикулярно оси подачи заготовки производят просечку-вытяжку ячеек, а затем парой роликов, с выступами на одном и впадинами на другом, осуществляют растяжку и формовку ячейки.

Этот способ также имеет очень низкую производительность, сложен в настройке режущей пары. Резка заготовки в поперечном направлении к направлению проката материала снижает механическую прочность сетки.

Известен способ изготовления просечно-вытяжного сетчатого изделия по патенту Российской Федерации №2146179, кл. В 21 D 47/02. Способ заключается в том, что по всей расчетной ширине заготовки-полосы одновременно образуют расчетное число рядов полосок, которые одновременно прерывисто в продольном направлении надрезают со смещением на половину шага надреза, одновременно надрезы формируют, придавая заготовке просечно-отформованное состояние. Затем заготовку растягивают до заданного размера сетки и заданной формы ячейки.

Недостатком аналога являются:

- низкая производительность изготовления сетчатых изделий единичного производства с расчетными параметрами длины и ширины каждого изделия;

- невозможность автоматизации процесса изготовления.

Ближайшим аналогом изобретения является способ изготовления углового профиля из заготовки в виде полосы или ленты, включающий перемещение заготовки в многоклетьевой профилегибочный стан, в котором образуют перфорацию заготовки и формируют профиль (см. Тришевский И.С. и др. Перфорированные профили. М.: Металлургия. 1972 г., с.89-92).

Недостатком известного способа является недостаточная производительность способа.

Задачей, решаемой изобретением, является повышение производительности автоматического способа изготовления профиля углового сетчатого из металлической ленты с заданным поперечным сечением и расчетной длины для штукатурных и шпаклевочных работ строительного производства, а также уменьшение отходов при производстве профиля.

Задача решается за счет того, что профиль угловой сетчатый получают в автоматическом режиме путем холодной прокатки металлической ленты на многоклетьевом профилегибочном стане с прорезкой ленты и вытяжкой прорезей в рабочих клетях профилегибочного стана до образования перфорации в виде ромбовидной сетки.

Способ включает перемещение заготовки в многоклетьевой профилегибочный стан, в котором образуют перфорацию заготовки и формируют профиль, при этом, в первую очередь, формируют продольный желоб, расположенный по длине заготовки вдоль ее оси симметрии, затем образуют перфорацию заготовки в виде ромбовидной сетки путем нанесения на поверхность заготовки рядов продольных прорезей, равных по длине и расположенных в соседних рядах со смещением друг относительно друга на половину всей длины, и осуществляют последовательную вытяжку от крайних прорезей к прорезям, расположенным ближе к оси симметрии заготовки, а профиль формируют образованием угла между сетчатыми полками профиля путем их последовательной подгибки навстречу друг другу.

При осуществлении способа в качестве заготовки используют ленту шириной, равной длине полки в нерастянутом состоянии.

При изготовлении сетки с ромбовидными ячейками осуществляют попарную вытяжку двух крайних симметричных относительно продольной оси рядов прорезей заготовки до расчетной ширины ромба, при этом вытяжку осуществляют от крайних рядов к оси симметрии заготовки с последовательным переходом по клетям.

Для повышения качества готового изделия после формирования угла может быть произведено выравнивание внешней поверхности полок профиля в дополнительной рабочей клети.

Характеристика изготавливаемого изделия:

- профиль угловой сетчатый имеет две полки, ориентированные под углом от 70 до 90° друг к другу; на каждой из них по длине профиля образованы прорези, симметричные относительно продольной оси профиля, ряды расположены в шахматном порядке со смещением каждого ряда на половину шага;

- после вытяжки просечки образуют сетчатую ребристую поверхность с ромбовидными ячейками;

- в месте соединения полок образован переходной участок, имеющий в сечении две параллельные стенки, сопряженные цилиндрической поверхностью, обращенной наружу профиля и имеющей радиус около 1,9 мм;

- расстояние между стенками около 5 мм, на участке от 30 до 50 мм общей длины полки поверхность профиля выполнена сплошной, а дальше до края полки - сетчатая.

Профиль может изготавливаться из стали - оцинкованной ленты (полосы), ленты (полосы) из нержавеющей стали, алюминиевых сплавов, при этом ширина ленты равна длине полки и меньше нее.

Технический результат от использования изобретения состоит в том, что предложенный способ позволяет при обеспечении полной автоматизации производства за счет предлагаемой последовательности операций:

- снизить металлоемкость одного изделия, не снижая его качественных показателей;

- снизить трудоемкость и энергоемкость изготовления за счет сокращения технологических операций (отсутствие штампов, гидросистем).

Технический результат достигается за счет того, что способ состоит в последовательном перемещении полосовой металлической заготовки с шириной, равной длине полки профиля (в нерастянутом состоянии) в многоклетьевой профилегибочный стан, где, согласно расчетной схеме переходов из клети в клеть, рабочие инструменты профилегибочного стана формируют продольный желоб, расположенный вдоль оси симметрии заготовки, наносят на заготовку ряды прорезей, последовательно выполняют вытяжку прорезей до требуемых размеров и формируют заданное поперечное сечение углового профиля. На выходе из стана отрезное устройство отрезает заданную длину детали, которую подают на приемный стол.

При этом в первой рабочей клети профилегибочного стана по всей продольной оси симметрии заготовки формируют желоб, выполняющий функцию ребра жесткости.

Во второй клети, по расчетной (заранее заданной) схеме, на заготовку наносят ряды прерывистых продольных прорезей, расположенных в шахматном порядке со смещением на половину шага (на половину длины прорези).

В третьей (“гладильной”) клети выполняют выравнивание поверхности полки по прорезям от возможных деформаций и следов от ножей.

В четвертой клети выполняют вытяжку крайних рядов прорезей до расчетной (заданной) ширины ромба сетки.

С пятой клети по восьмую клеть производят поочередную вытяжку последующих рядов прорезей, перемещаясь от края к центру заготовки.

С девятой по двенадцатую клеть последовательной подгибкой выполняют формовку угла между полками профиля до расчетного значения и доводят параметры поперечного сечения профиля до требуемых значений.

При выполнении формовки угла профиля параллельные ребра ромбов сетки автоматически разворачиваются на угол до 90°, что делает поверхность сетки ребристой.

После завершения формирования поперечного сечения отрезают профиль заданной длины при помощи отрезного устройства и подают готовую деталь на приемный стол.

Изобретение поясняется чертежами, где изображено:

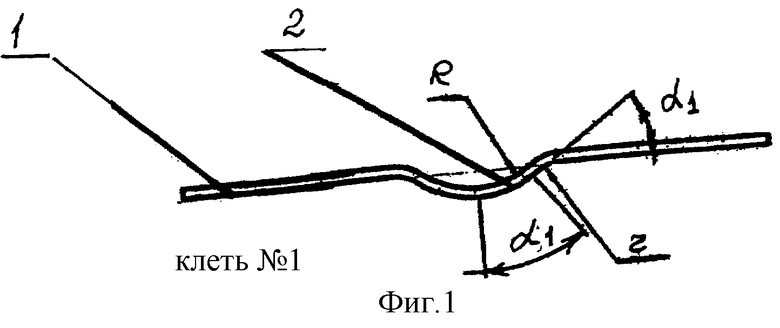

на фиг.1 - схема выполнения желоба на заготовке в первой клети стана;

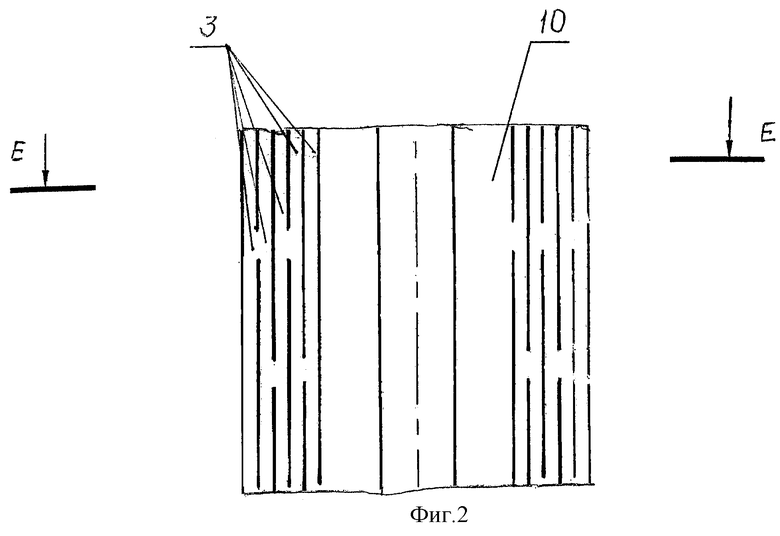

на фиг.2 - схема нанесения прорезей на полосовую заготовку;

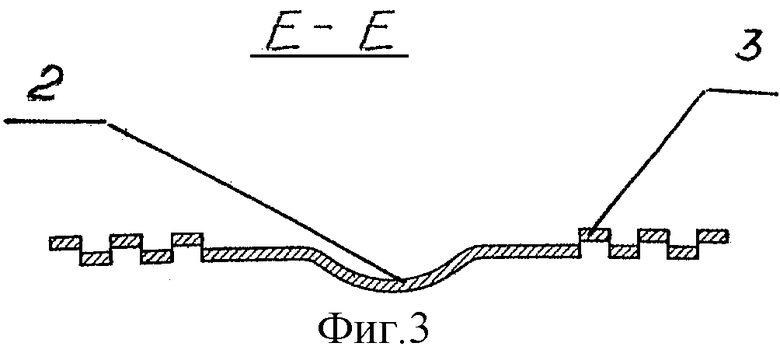

на фиг.3 - разрез Е-Е на фиг.2;

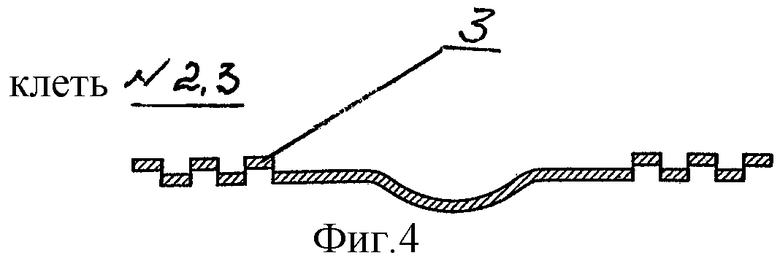

на фиг.4 - схема выполнения прорезей во второй рабочей клети;

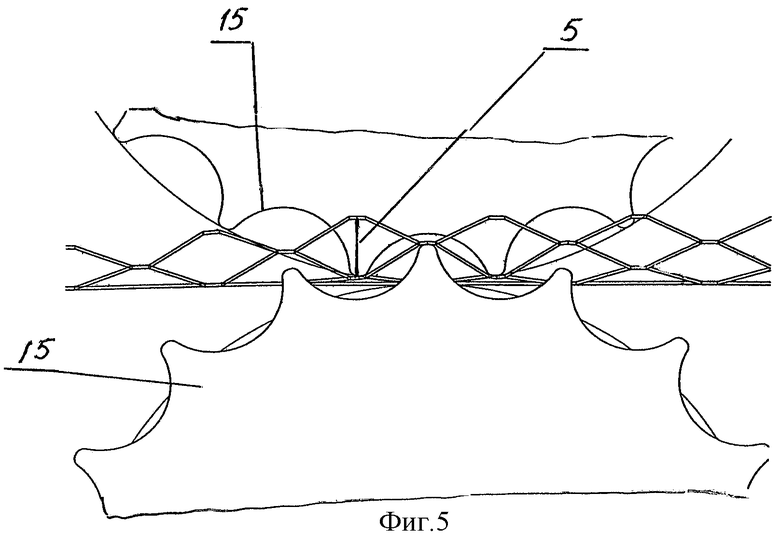

на фиг.5 - схема работы инструмента при вытяжке прорезей;

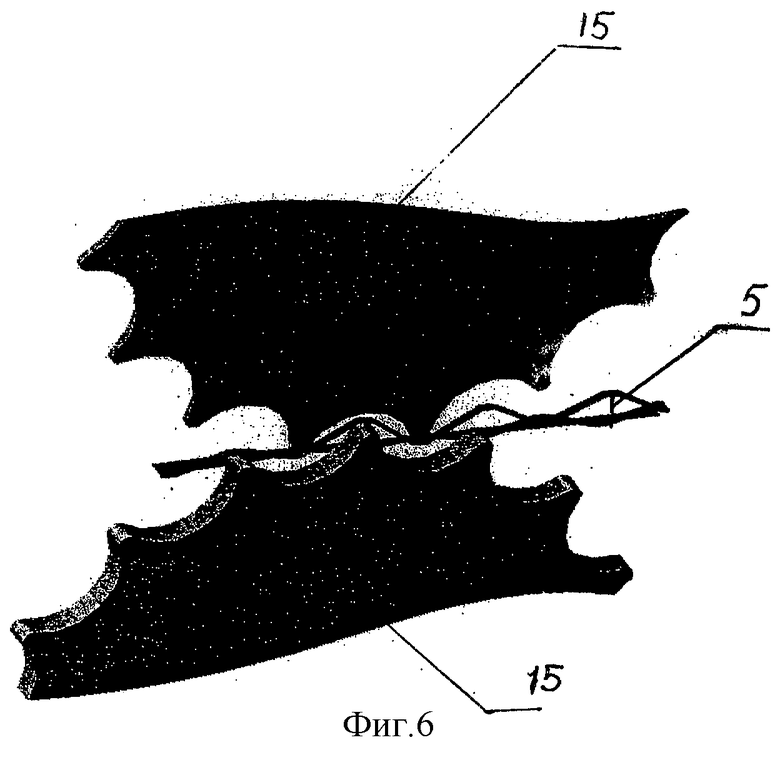

на фиг.6 - пояснение к работе инструмента рабочей клети при вытяжке прорезей;

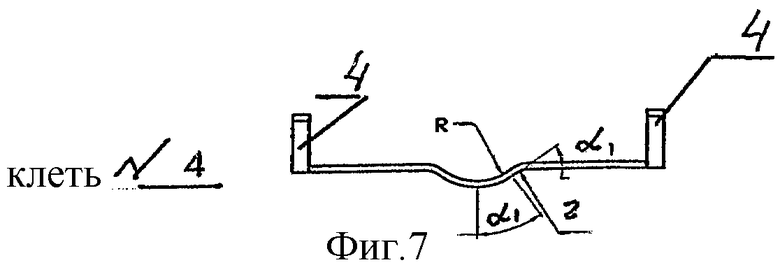

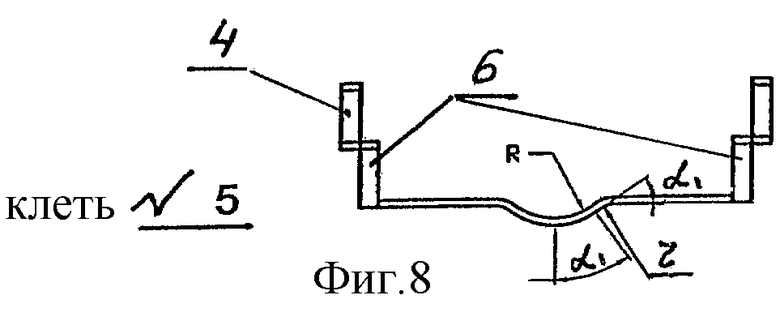

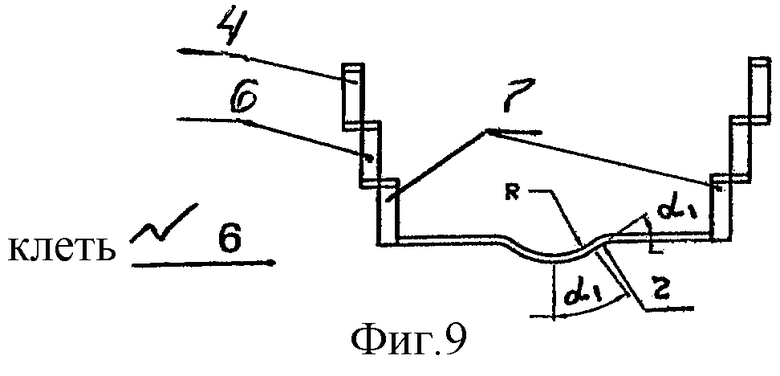

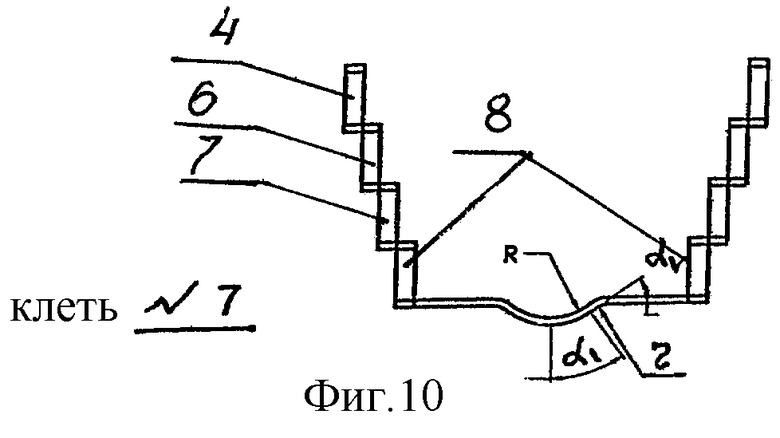

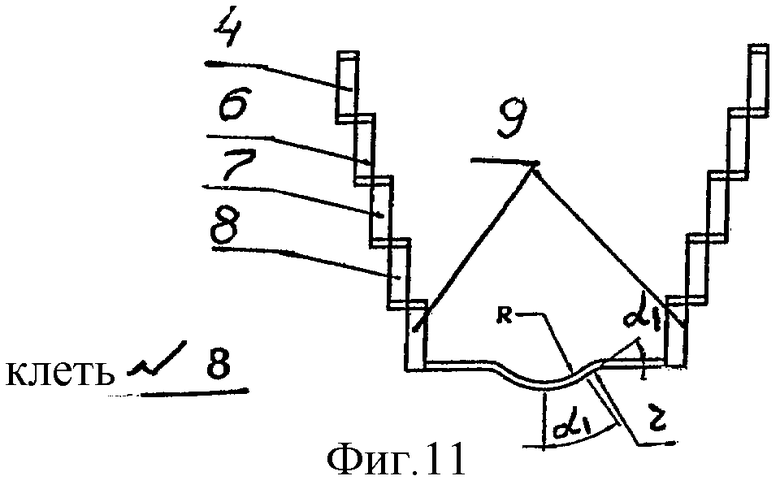

на фиг.7-11 - схема последовательной вытяжки прорезей в клетях с четвертой по восьмую;

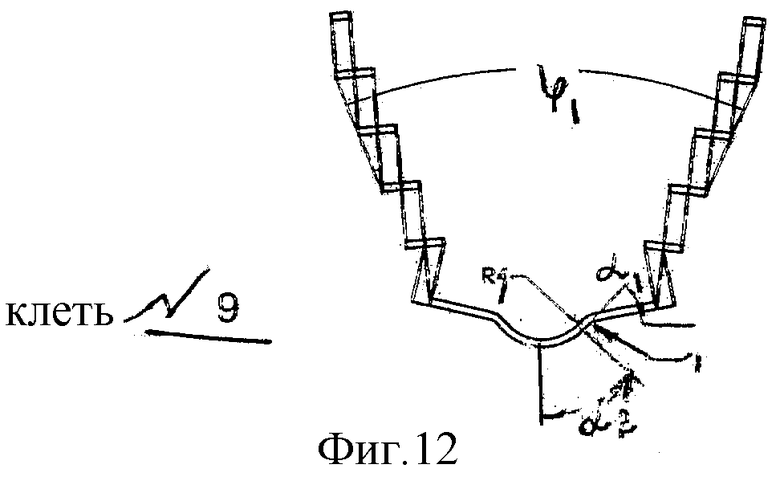

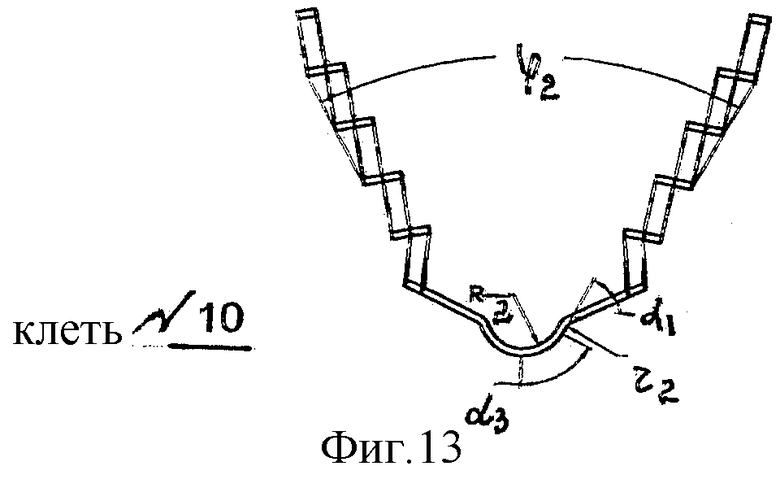

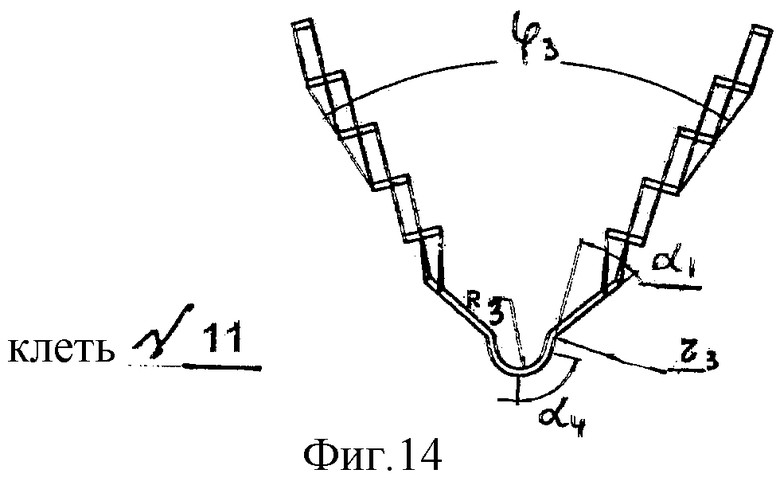

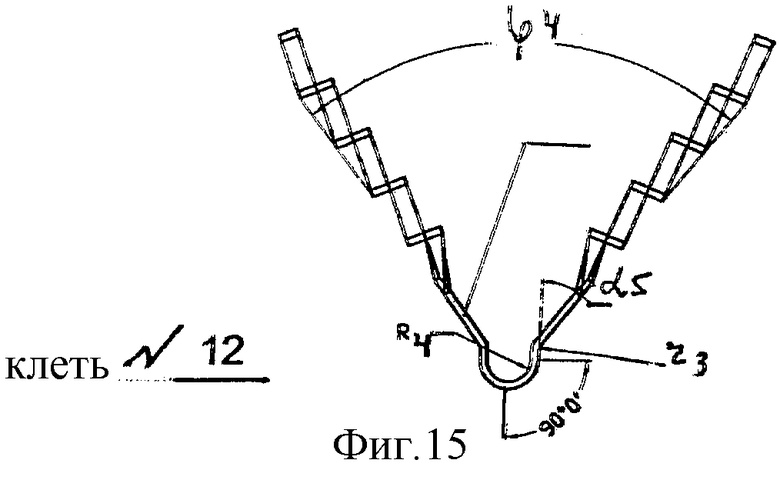

на фиг.12-15 - схема подклетьевого последовательного формирования поперечного углового сетчатого профиля;

на фиг.16 - вид профиля сбоку;

на фиг.17 - соединение полок углового сетчатого профиля.

Сущность предложенного способа раскрыта на примере изготовления профиля углового сетчатого с использованием просечно-вытяжного метода на многоклетьевом профилегибочном стане автоматической линии. Способ описан применительно к конкретному размеру профиля.

Для получения углового сетчатого профиля 35×35×0,4 - используют металлическую полосу из алюминия, алюминиевого сплава, нержавеющей стали или оцинкованной стали марки ОЦ 0,6×35 ТУ 14-1-47 66-90, шириной 35 мм, равной длине полки профиля (длина полки - это расстояние от вершины угла профиля до края полки).

Параметры сетки ромба - 10×27 мм и параметры конструктивных элементов расчетного поперечного сечения: ϕ4=76°; α4=90°; R4=1,9 мм; R5=2,5 мм; R6=0,2 мм; r3=0,2 мм; δ=1,5 мм; a1=3,6 мм; a2=5 мм; а3=5,4 мм; b=12,5 мм.

До начала операций по изготовлению профиля задается расчетная длина, например 3 м, значение которой вводится в программу линии для ориентирующего устройства с узлом счетчика подачи ленты и отрезного устройства.

Способ осуществляется следующим образом.

Полосу из рулона подают в профилегибочный стан, где согласно схеме переходов заготовки из клети в клеть заготовка получает заданное поперечное сечение профиля.

В первой рабочей клети профилегибочного стана (фиг.1), на заготовке (ленте) 1 формируют продольный желоб 2 со следующими параметрами: R=5 мм, r=1,5 мм, α=35°30'.

Эти параметры в дальнейшем не меняются при переходах из клети в клеть до девятой клети.

Во второй рабочей клети (фиг.4), на ленту 1 специальными режущими выемками верхних и нижних дисковых ножей в шахматном порядке наносят прорези (просечки) со смещением на половину шага, то есть на половину длины прорези (фиг.2 и 3), причем количество рядов прорезей определяется количеством режущих дисков, одновременно наносящих прорези. Ширина прорезей зависит от толщины режущих дисков (например, 1,5 мм). Расстояние между прорезями (ширина перемычек) равно расстоянию между режущими дисками (например, 1,5 мм).

В третьей (“гладильной”) клети для более качественной последующей вытяжки выполняют выравнивание поверхности полки и по нанесенным прорезям для исключения возможных следов от ножей или незначительной деформации прорезей после вытяжки производят выравнивание с помощью гладких дисков рабочего инструмента, расположенных по осям прорезей, образованных во второй клети.

В четвертой клети (фиг.7) выполняют вытяжку двух крайних симметричных рядов прорезей 4 до расчетной ширины ромба 5 (фиг.5, 6), равной, например, 10 мм.

В пятой клети (фиг.8) выполняют вытяжку следующих по порядку двух симметричных рядов 6, расположенных ближе к центру заготовки, в шестой клети вытягивают ряды 7 (фиг.9), в седьмой клети - ряды 8 (фиг.10), в восьмой клети - ряды 9 (фиг.11).

При этом на заготовке симметрично продольной оси, по обе стороны от желоба сохраняется сплошная полоса металла 10.

С девятой клети по двенадцатую клеть (фиг.12-15) выполняют формирование угла между полками профиля и параметров его поперечного сечения до расчетных значений (показано на фиг.16, 17 и 18):

от ϕ1=44° до 76°;

от α1=35°30' до α4=90°;

от R1=5 мм до R4=1,9 мм; R5=2,5 мм; R6=0,2 мм.

В результате формирования профиль угловой сетчатый имеет две полки 11, ориентированные под углом от 70 до 90° друг к другу, поверхность полок выполнена сетчато-ребристой, сетка 12 имеет ромбовидную структуру, при этом ребра ромбов 13 в процессе вытяжки автоматически повернуты на угол до 90° по отношению к плоскости перемычек.

В месте соединения полок образован переходный участок в виде двух параллельных между собой стенок 14, сопряженных цилиндрической поверхностью, обращенной выпуклостью наружу профиля, по обе стороны от которого полки имеют сплошные полосы шириной от 30 до 50% длины полок 10.

После завершения формирования поперечного сечения заготовку передают в отрезное устройство, а готовую деталь подают на приемный стол и дальнейшую упаковку.

В профиле, предназначенном для шпаклевочных работ, может быть произведена операция выравнивания внешней поверхности полки в дополнительной рабочей клети стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕТЧАТЫЙ ПРОФИЛЬ ДЛЯ КАРКАСА МЕЖКОМНАТНЫХ ПЕРЕГОРОДОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2393041C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ СЕТЧАТОГО | 2003 |

|

RU2240195C1 |

| ТЕРМОПРОФИЛЬ СЕТЧАТЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2342504C1 |

| УГОЛОК СЕТЧАТЫЙ РАВНОПОЛОЧНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379444C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ ИЛИ СЕТЧАТОГО ПРОФИЛЯ | 2003 |

|

RU2275268C2 |

| ПРОФИЛЬ МАЯЧКОВЫЙ СЕТЧАТЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2395653C1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОТОЛОЧНОГО ПРОФИЛЯ Т-ОБРАЗНОГО СЕЧЕНИЯ | 2001 |

|

RU2218226C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ Т-ОБРАЗНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2001 |

|

RU2212297C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

Изобретение относится к области обработки металлов давлением, а именно к изготовлению уголковых профилей сетчатой конструкции. Способ включает перемещение заготовки в многоклетьевой профилегибочный стан, в котором образуют перфорацию заготовки и формируют профиль. Предварительно по длине заготовки вдоль ее оси симметрии формируют продольный желоб, перфорацию заготовки образуют в виде ромбовидной сетки путем нанесения на поверхность заготовки рядов продольных прорезей, равных по длине и расположенных в соседних рядах со смещением друг относительно друга на половину всей длины. Затем осуществляют последовательную вытяжку от крайних прорезей к прорезям, расположенным ближе к оси симметрии заготовки, формируют профиль в виде угла между сетчатыми полками профиля их последовательной подгибкой навстречу друг другу. В качестве заготовки используют ленту шириной, равной длине полки в нерастянутом состоянии. Для получения ромбовидной сетки осуществляют попарную вытяжку двух крайних симметричных относительно продольной оси рядов прорезей заготовки до расчетной ширины ромба. После формирования угла осуществляют выравнивание внешней поверхности полок профиля в дополнительной рабочей клети. Повышается производительность за счет осуществления автоматизации процесса. 3 з.п. ф-лы, 18 ил.

| ТРИШЕВСКИЙ И.С | |||

| и др | |||

| Перфорированные профили | |||

| - М.: Металлургия, 1972, с.89-92 | |||

| Способ изготовления из полосы просечно-вытяжных сеток | 1988 |

|

SU1581427A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНЫХ УГОЛКОВ | 1998 |

|

RU2148449C1 |

| GB 1313308 A, 28.07.1969. | |||

Авторы

Даты

2004-11-20—Публикация

2003-02-21—Подача