Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к области техники бетонных материалов, в частности к устойчивому к замерзанию и оттаиванию бетонному материалу, способу его изготовления и применения.

Предшествующий уровень техники настоящего изобретения

Регионы с очень холодным климатом часто отличаются низкими температурами и большим перепадом температур в дневное и ночное время. Бетонные материалы в этих регионах часто подвергаются замораживанию и оттаиванию, что зачастую вызывают повреждение бетонных материалов вследствие замерзания и оттаивания, что в свою очередь значительно снижает долговечность бетонных конструкций, приводя к серьезным угрозам безопасности и нормальной эксплуатации инженерных конструкций. Особенно это касается бетонных материалов, используемых в высокогорных и холодных регионах, где следует уделять больше внимания долговечности материалов, а показатели морозостойкости являются наиболее важными показателями долговечности бетона в суровых регионах с холодным климатом. На основе этих предпосылок настоящим изобретением предложен устойчивый к замерзанию и оттаиванию бетонный материал, обладающий довольно высокими показателями морозостойкости и отвечающий требованиям долговечности бетона в регионах с холодным климатом, а также способ его изготовления и применения.

Краткое раскрытие настоящего изобретения

Цель настоящего изобретения заключается в устранении недостатков предшествующего уровня техники и в получении устойчивого к замерзанию и оттаиванию бетонного материала, а также способов его изготовления и применения.

Задача настоящего изобретения достигается за счет следующих технических решений: способ получения устойчивого к замерзанию и оттаиванию бетонного материала, предусматривающий следующие стадии:

S1. Подготовку следующего сырья (в весовых частях): 380-390 частей обычного портландцемента; 750-760 частей среднезернистого песка; 1000-1100 частей отсортированного щебня размером 5-31,5 мм; 7,0-8,0 частей поликарбоксилатного агента; 2,0-3,0 части базальтового волокна, 20-22 части жидкого стекла; 0,004-0,0045 частей двузамещенного фосфата натрия; 0,0008-0,001 части порошка базальтового волокна; 0,2-0,22 части полиэтиленгликоля 200; и 180-200 частей воды;

S2. Подготовку модифицированного жидкого стекла: смешивание двузамещенного фосфата натрия, полиэтиленгликоля 200, порошка базальтового волокна и жидкого стекла с использованием магнитного смесителя; и обработку полученной смеси ультразвуком в течение 10-15 мин, причем частота ультразвука составляет 35-44 кГц;

S3. Подготовку бетонной основы: смешивание на первом этапе сухих ингредиентов в виде базальтового волокна, среднезернистого песка и отсортированного щебня до получения однородной массы; добавление небольшого количества воды и перемешивание; и последующее добавление обычного портландцемента, пластифицирующей добавки, модифицированного жидкого стекла и оставшейся воды с их тщательным перемешиванием до однородности и заливку полученной смеси в форму, причем смешивание на сухую длится 2-3 минуты;

S4. Отверждение бетонной основы: отверждение подготовленной бетонной основы в течение 20-35 дней, причем во время отверждения необходимо постелить на бетонную поверхность солому для сохранения требуемой температуры;

S5. Отверждение устойчивого к замерзанию и оттаиванию бетонного материала: нанесение на поверхность затвердевшей бетонной основы силанового гидрофобизирующего агента и отверждение в течение 3-10 дней.

На стадии S1 длина базальтового волокна составляет 18-20 мм, диаметр – 13-18 мкм, плотность – 2700-3000 кг/м3, а предел прочности при растяжении – 3900-4800 МПа.

Кроме того, на стадии S1 модуль жидкого стекла равен 2,0-2,5.

Описываемый обычный портландцемент представляет собой цемент P.O42.5.

Среднезернистый песок представляет собой мелкую крошку частиц размером от 0,25 мм до 0,5 мм.

На стадии S1 диаметр порошка базальтового волокна составляет 9-18 мкм, а его длина – 0-50 мкм. Способ приготовления порошка базальтового волокна заключается в следующем: базальтовое волокно после нарезки измельчается шаровой мельницей до размера 500 меш.

Кроме того, в качестве силанового гидрофобизирующего агента используется смесь политриоксиметилсилана и силановой эмульсии, причем массовое отношение политриоксиметилсилана к силановой эмульсии составляет 5-7:4.

При этом расход силанового гидрофобизирующего агента составляет 200-300 г/м2.

На последующей стадии конкретный способ нанесения силанового гидрофобизирующего агента предусматривает следующее: очистка поверхности бетонной основы, ее освобождение от пыли и цементного молока и равномерное нанесение силанового гидрофобизирующего агента в два приема, причем интервал между нанесениями составляет 20-40 минут.

Предпочтительнее всего обрабатывать бетонную поверхность стальной щеткой, т.е. сначала очистить бетонную поверхность от цементного молока и пыли с помощью стальной щетки, а затем обработать ее воздуходувкой. Силановый гидрофобизирующий агент равномерно наносится в два приема, причем при первом нанесении силанового гидрофобизирующего агента его расход составляет 100-150 г/м2, а после его естественного высыхания в течение 30 минут проводится повторное нанесение водостойкого силанового антифриза.

Настоящим изобретением также предложен устойчивый к замерзанию и оттаиванию бетонный материал, полученный вышеупомянутым способом подготовки устойчивого к замерзанию и оттаиванию бетонного материала.

Настоящим изобретением также предложено использование устойчивого к замерзанию и оттаиванию бетонного материала, описанного выше, в качестве бетона для облицовки туннелей, бетона для водных каналов и бетона для конструкций плотин в регионах с холодным климатом.

Принцип настоящего изобретения

Настоящим изобретением обеспечивается высокая степень взаимной растворимости двузамещенного фосфата натрия и жидкого стекла; при этом фосфорно-кислородный тетраэдр [PO4] и кремнекислородный тетраэдр [SiO4] проникают друг в друга, образуя сетчатую структуру, тем самым увеличивая адгезию жидкого стекла; полиэтиленгликоль 200 увеличивает количество свободных гидроксильных групп в растворе жидкого стекла и уменьшает степень полимеризации коллоидных частиц в жидком стекле, и он пристает к поверхности коллоидных частиц геля за счет водородных связей или электростатического притяжения, образуя полимерный защитный слой, улучшая тем самым поверхностную потенциальную энергию и растворяющую способность частиц геля кремниевой кислоты в жидком стекле и предотвращая агрегацию и рост гелевых частиц с получением однородных и мелких гелевых коллоидных частиц. При этом после обработки ультразвуком порошок базальтового волокна равномерно распределяется в жидком стекле, замедляя старение жидкого стекла и предотвращая снижение связующего эффекта жидкого стекла при длительном воздействии низких температур на открытом воздухе.

После добавления модифицированного жидкого стекла в бетонную основу облегчается заполнение пор внутри бетона однородными и мелкими гелевыми частицами в модифицированном жидком стекле, а гель кремниевой кислоты, образующийся в процессе отверждения, может дополнительно блокировать поры внутри бетона и изменять структуру бетона за счет изменения структуры пустот, уменьшая теплопроводность бетона и снижая воздействие внешней температуры на бетон, тем самым повышая устойчивость бетона к замерзанию и оттаиванию.

За счет сухого смешивания базальтового волокна, среднезернистого песка и отсортированного щебня может быть реализовано состояние полного смешивания базальтового волокна и песка, а добавленное базальтовое волокно в итоге способствует достижению скоординированной трансформации бетона, улучшая его сопротивляемость растяжению и свойства непроницаемости, тем самым повышая морозостойкость бетона. Настоящее изобретение позволяет подобрать определенные технические характеристики и дозировку базальтового волокна, которые позволяют улучшить рабочие характеристики бетона, уплотнить продукты гидратации бетона, также дополнительно улучшить механические характеристики и долговечность бетона.

Наносимый на поверхность силановый гидрофобизирующий агент проникает на 3-5 мм внутрь поверхности бетона, что позволяет эффективно изолировать жидкость и сделать бетонную поверхность гидрофобной. Структура поверхности характеризуется определенным «эффектом листа лотоса», что повышает эффективность водонепроницаемости и улучшает характеристики замерзания и оттаивания.

Положительные эффекты настоящего изобретения заключаются в следующем:

Устойчивый к замерзанию и оттаиванию бетонный материал согласно настоящему изобретению прошел 300 испытаний на замораживание и оттаивание в помещении, при этом эксплуатационные характеристики образца существенно не ухудшились. Настоящее изобретение позволяет значительно повысить долговечность бетона в условиях частого замораживания и оттаивания и реализовать потребность в морозостойком бетоне в регионах с холодным климатом.

Краткое описание фигур

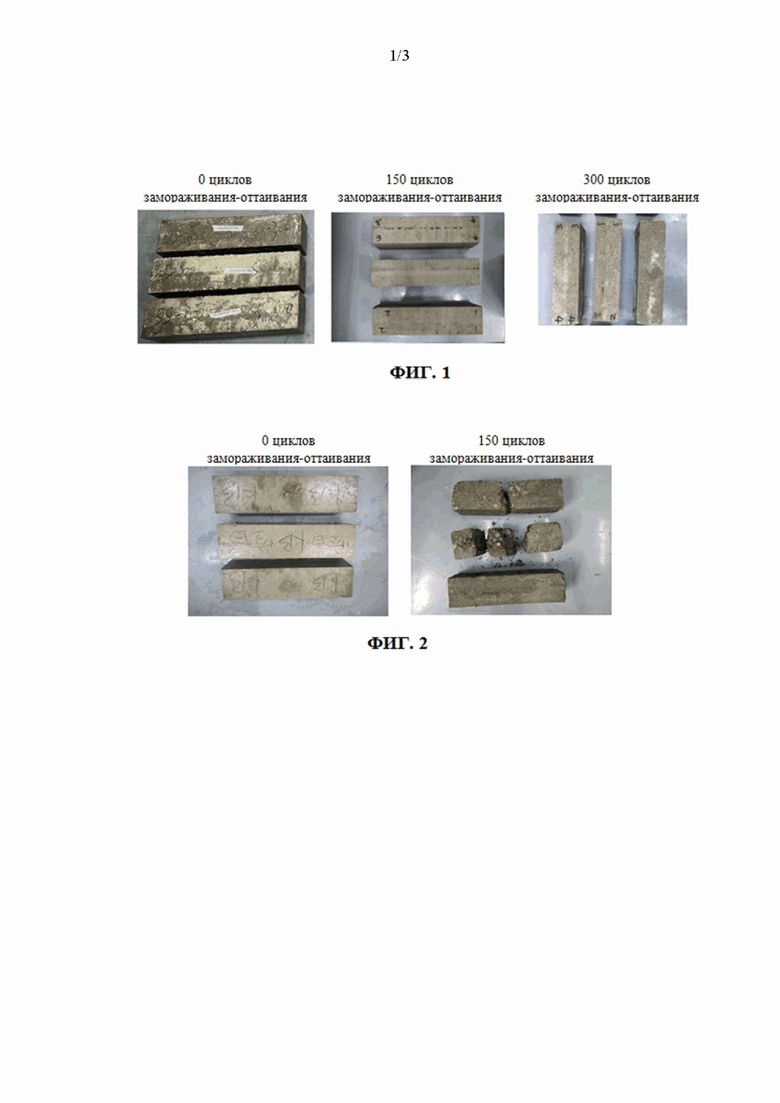

На фиг. 1 показан результат эксперимента по замораживанию и оттаиванию бетона, подготовленного по примеру 1. Рисунок слева отображает изначально подготовленный бетон, рисунок посередине отображает бетон после 150 циклов замораживания и оттаивания, а рисунок справа отображает бетон после 300 циклов замораживания и оттаивания;

На фиг. 2 показан результат эксперимента по замораживанию и оттаиванию бетона, подготовленного по сравнительному примеру 1, при этом в левой части отображается изначально подготовленный бетон, а в правой части – бетон после 150 циклов замораживания и оттаивания;

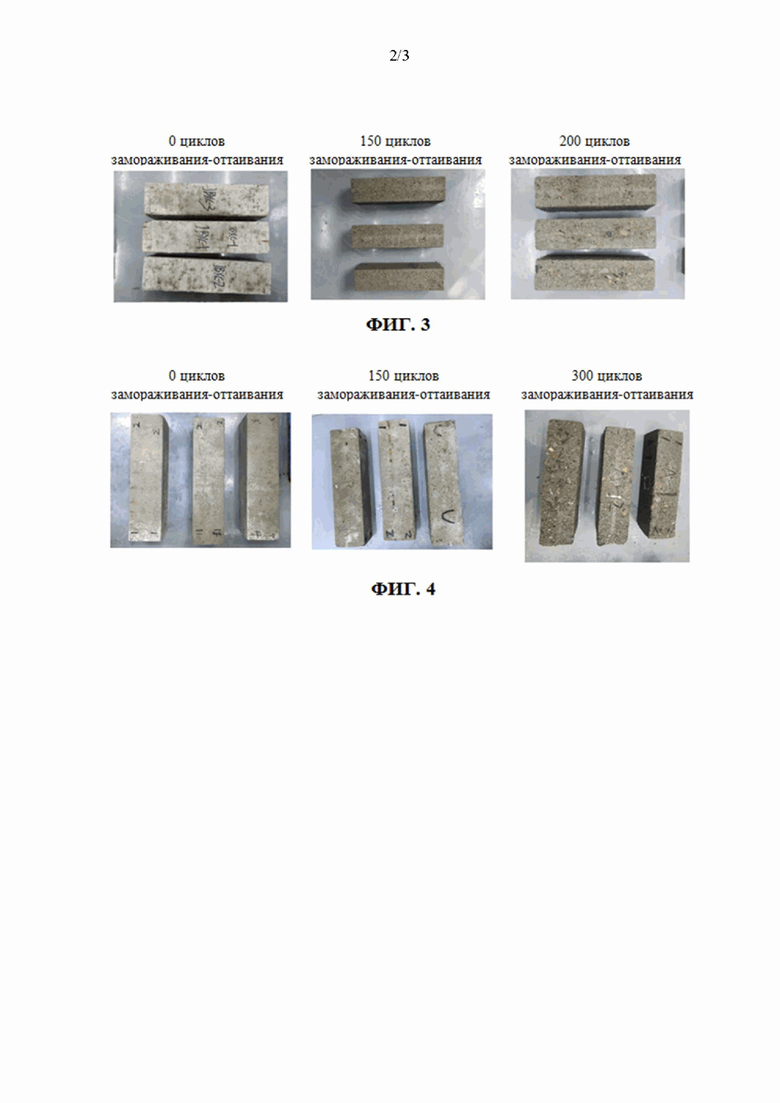

На фиг. 3 показан результат эксперимента по замораживанию и оттаиванию бетона, подготовленного по сравнительному примеру 2; при этом в левой части отображается изначально подготовленный бетон, рисунок посередине отображает бетон после 150 циклов замораживания и оттаивания, а в правой части показан бетон после 200 циклов замораживания и оттаивания;

На фиг. 4 показан результат эксперимента по замораживанию и оттаиванию бетона, подготовленного по сравнительному примеру 3; при этом в левой части отображается изначально подготовленный бетон, в средней части показан бетон после 150 циклов замораживания и оттаивания, а в правой части показан бетон после 300 циклов замораживания и оттаивания; и

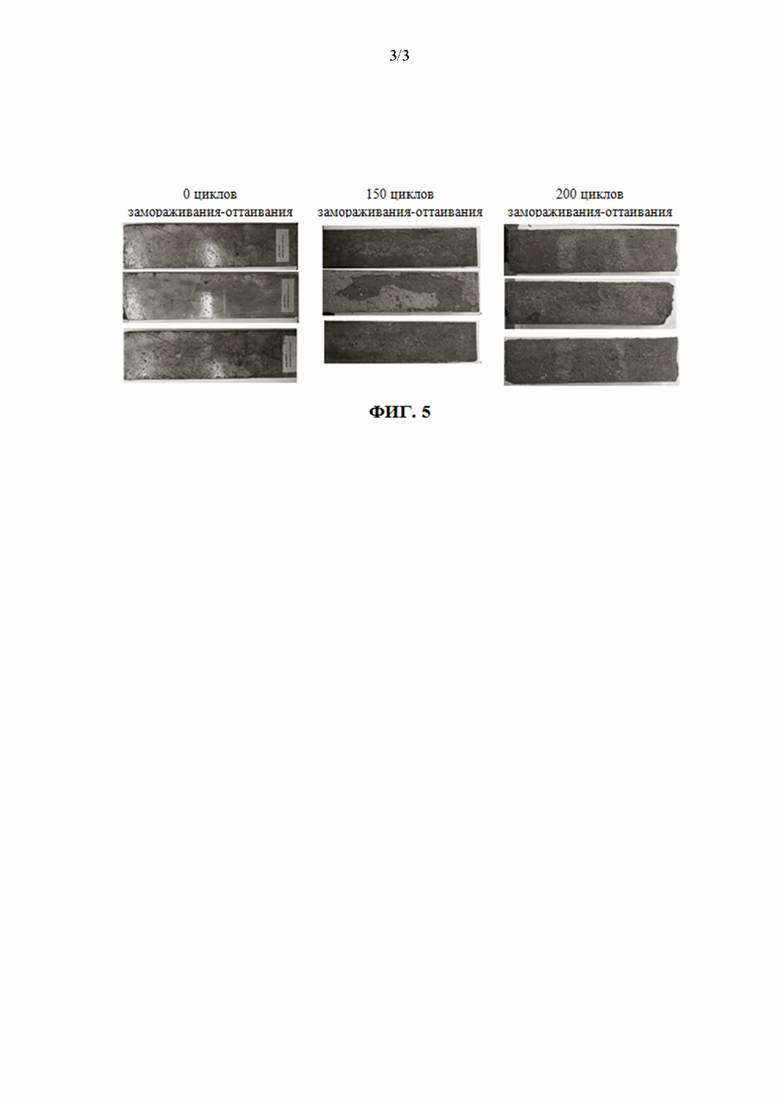

На фиг. 5 показан результат эксперимента по замораживанию и оттаиванию бетона, подготовленного по сравнительному примеру 4; при этом левое изображение отображает изначально подготовленный бетон, среднее изображение отображает бетон после 150 циклов замораживания и оттаивания, а правое изображение показывает бетон после 200 циклов замораживания и оттаивания.

Подробное раскрытие конкретных вариантов осуществления настоящего изобретения

Ниже будет более подробно описано техническое решение согласно настоящему изобретению, раскрытое в привязке к прилагаемым фигурам, но объем правовой охраны настоящего изобретения последующим описанием не ограничен.

Условия эксперимента:

Все компоненты, использованные в примерах осуществления настоящего изобретения, доступны на рынке, а характеристики каждого компонента представлены в Таблице 1.

Таблица 1

Пример 1

Берется следующее сырье (в весовых частях): 380 частей обычного портландцемента; 750 частей среднезернистого песка; 1000 частей отсортированного щебня размером 5-31,5 мм; 7,0 частей поликарбоксилатного агента; 2,0 части базальтового волокна; 22 части жидкого стекла; 0,0045 частей двузамещенного фосфата натрия; 0,001 части порошка базальтового волокна; 0,2 части полиэтиленгликоля 200; и 200 частей воды.

Подготовка модифицированного жидкого стекла: смешивание двузамещенного фосфата натрия, полиэтиленгликоля 200, порошка базальтового волокна и жидкого стекла с использованием магнитного смесителя; и обработка полученной смеси ультразвуком с частотой 44 кГц в течение 10 минут для получения модифицированного жидкого стекла.

Подготовка бетонной основы: взвешенное базальтовое волокно, среднезернистый песок и отсортированный щебень сначала смешиваются миксером в сухом виде до получения однородной массы. Время сухого смешивания составляет 2,5 минуты. Затем добавляется около 100 частей воды для мокрого замеса, после чего добавляется обычный портландцемент, модифицированное жидкое стекло, поликарбоксилатный агент и 100 частей воды с непрерывным перемешиванием до получения равномерной смеси.

Полученная смесь заливается в форму и уплотняется вибрацией.

Отверждение бетонной основы: готовая бетонная основа выдерживается до отверждения в течение 28 дней, при этом для теплоизоляции сверху укладывается солома.

Изготовление устойчивого к замерзанию и оттаиванию бетонного материала: после отверждения в течение 28 дней поверхность отвержденной бетонной основы обрабатывается стальной щеткой, при этом сначала с поверхности бетона стальной щеткой удаляется цементное молоко и пыль, а затем для очистки поверхности используется воздуходувка. После этого на поверхность бетонной основы после отверждения в течение 28 дней наносится силановый гидрофобизирующий агент. Процесс нанесения делится на 2 этапа. Сначала наносится силановый гидрофобизирующий агент из расчета 150 г/м2, и через 30 минут после естественного высыхания силановый гидрофобизирующий агент наносится повторно также в объеме 150 г/м2.

Отверждение устойчивого к замерзанию и оттаиванию бетонного материала: бетонная основа, покрытая силановым гидрофобизирующим агентом, отверждается в сухой среде в течение 8 дней.

Пример 2

Берется следующее сырье (в весовых частях): 390 частей обычного портландцемента; 760 частей среднезернистого песка; 1080 частей отсортированного щебня размером 5-31,5 мм; 8,0 частей поликарбоксилатного агента; 2,5 части базальтового волокна; 20 частей жидкого стекла; 0,0040 частей двузамещенного фосфата натрия; 0,001 части порошка базальтового волокна; 0,2 части полиэтиленгликоля 200, 180 частей воды.

Подготовка модифицированного жидкого стекла: смешивание двузамещенного фосфата натрия, полиэтиленгликоля 200, порошка базальтового волокна и жидкого стекла с использованием магнитного смесителя; и обработка полученной смеси ультразвуком с частотой 44 кГц в течение 10 минут для получения модифицированного жидкого стекла.

Подготовка бетонной основы: взвешенное базальтовое волокно, среднезернистый песок и отсортированный щебень сначала смешиваются миксером в сухом виде до получения однородной массы. Время сухого смешивания составляет 2,5 минуты. Затем добавляется около 90 частей воды для мокрого замеса, после чего добавляется обычный портландцемент, модифицированное жидкое стекло, поликарбоксилатный агент и 90 частей воды с непрерывным перемешиванием до получения равномерной смеси.

Полученная смесь заливается в форму и уплотняется вибрацией.

Отверждение бетонной основы: готовая бетонная основа выдерживается до отверждения в течение 28 дней, при этом для теплоизоляции сверху укладывается солома.

Изготовление устойчивого к замораживанию и оттаиванию бетонного материала: после отверждения в течение 28 дней поверхность отвержденной бетонной основы обрабатывается стальной щеткой, при этом сначала с поверхности бетона стальной щеткой удаляется цементное молоко и пыль, а затем для очистки поверхности используется воздуходувка. После этого на поверхность бетонной основы после отверждения в течение 28 дней наносится силановый гидрофобизирующий агент. Процесс нанесения делится на 2 этапа. Сначала наносится силановый гидрофобизирующий агент из расчета 150 г/м2, и через 30 минут после естественного высыхания силановый гидрофобизирующий агент наносится повторно также в объеме 150 г/м2.

Отверждение устойчивого к замерзанию и оттаиванию бетонного материала: бетонная основа, покрытая силановым гидрофобизирующим агентом, отверждается в сухой среде в течение 8 дней.

Сравнительный пример 1 (отличие сравнительного примера 1 от примера 1 заключается в том, что в сравнительном примере 1 не добавляется модифицированное жидкое стекло, не добавляется базальтовое волокно, а снаружи не наносится слой силанового гидрофобизирующего агента).

Состав исходного сырья в сравнительном примере 1: 390 частей обычного портландцемента; 760 частей среднезернистого песка, 1080 частей отсортированного щебня размером 5-31,5 мм; 8,0 частей поликарбоксилатного агента; и 180 частей воды.

Подготовка бетонной основы: все сырье сразу перемешивается смесителем до получения однородной смеси.

Полученная смесь заливается в форму и уплотняется вибрацией.

Отверждение бетонной основы: готовая бетонная основа выдерживается до отверждения 28 дней, при этом для теплоизоляции сверху укладывается солома.

Сравнительный пример 2 (отличие сравнительного примера 2 от примера 1 состоит в том, что в сравнительном примере 2 вместо модифицированного жидкого стекла используется обычное жидкое стекло).

Состав исходного сырья в сравнительном примере 2: 390 частей обычного портландцемента; 760 частей песка средней зернистости; 1080 частей отсортированного щебня размером 5-31,5 мм; 8,0 частей поликарбоксилатного агента; 2,5 части базальтового волокна; 20 частей жидкого стекла; и 180 частей воды.

Подготовка бетонной основы: взвешенное базальтовое волокно, среднезернистый песок и отсортированный щебень сначала смешиваются миксером в сухом виде до получения однородной массы. Время сухого смешивания составляет 2,5 минуты. Затем добавляется около 100 частей воды для мокрого замеса, после чего добавляется обычный портландцемент, жидкое стекло, поликарбоксилатный агент и 100 частей воды с непрерывным перемешиванием до получения однородной смеси.

Полученная смесь заливается в форму и уплотняется вибрацией.

Отверждение бетонной основы: готовая бетонная основа выдерживается до отверждения 28 дней, при этом для теплоизоляции сверху укладывается солома.

Изготовление устойчивого к замерзанию и оттаиванию бетонного материала: после отверждения в течение 28 дней поверхность отвержденной бетонной основы обрабатывается стальной щеткой, при этом сначала с поверхности бетона стальной щеткой удаляется цементное молоко и пыль, а затем для очистки поверхности используется воздуходувка. После этого на поверхность бетонной основы после отверждения в течение 28 дней наносится силановый гидрофобизирующий агент. Процесс нанесения делится на 2 этапа. Сначала наносится силановый гидрофобизирующий агент из расчета 150 г/м2, и через 30 минут после естественного высыхания силановый гидрофобизирующий агент наносится повторно также в объеме 150 г/м2.

Отверждение устойчивого к замерзанию и оттаиванию бетонного материала: бетонная основа, покрытая силановым гидрофобизирующим агентом, отверждается в сухой среде в течение 8 дней.

Сравнительный пример 3 (отличие сравнительного примера 3 от примера 1 заключается в разном способе подготовки модифицированного жидкого стекла, т.е. в сравнительном примере 3 используется двузамещенный фосфат натрия, порошок базальтового волокна и модифицированное жидкое стекло)

Состав исходного сырья в сравнительном примере 3: 380 частей обычного портландцемента; 750 частей среднезернистого песка; 1000 частей отсортированного щебня размером 5-31,5 мм; 7,0 частей поликарбоксилатного агента; 2,0 части базальтового волокна; 22 части жидкого стекла; 0,001 части порошка базальтового волокна; 0,0045 частей двузамещенного фосфата натрия; и 200 частей воды.

Подготовка модифицированного жидкого стекла: смешивание двузамещенного фосфата натрия, порошка базальтового волокна и жидкого стекла с использованием магнитного смесителя; и обработка полученной смеси ультразвуком с частотой 44 кГц в течение 10 мин для получения модифицированного жидкого стекла.

Подготовка бетонной основы: взвешенное базальтовое волокно, среднезернистый песок и отсортированный щебень сначала смешиваются миксером в сухом виде до получения однородной массы. Время сухого смешивания составляет 2,5 минуты. Затем добавляется около 100 частей воды для мокрого замеса, после чего добавляется обычный портландцемент, модифицированное жидкое стекло, поликарбоксилатный агент и 100 частей воды с непрерывным перемешиванием до получения однородной смеси.

Полученная смесь заливается в форму и уплотняется вибрацией.

Отверждение бетонной основы: готовая бетонная основа выдерживается до отверждения 28 дней, при этом для теплоизоляции сверху укладывается солома.

Изготовление устойчивого к замерзанию и оттаиванию бетонного материала: после отверждения в течение 28 дней поверхность отвержденной бетонной основы обрабатывается стальной щеткой, при этом сначала с поверхности бетона стальной щеткой удаляется цементное молоко и пыль, а затем для очистки поверхности используется воздуходувка. После этого на поверхность бетонной основы после отверждения в течение 28 дней наносится силановый гидрофобизирующий агент. Процесс нанесения делится на 2 этапа. Сначала наносится силановый гидрофобизирующий агент из расчета 150 г/м2, и через 30 минут после естественного высыхания силановый гидрофобизирующий агент наносится повторно также в объеме 150 г/м2.

Отверждение устойчивого к замерзанию и оттаиванию бетонного материала: бетонная основа, покрытая силановым гидрофобизирующим агентом, отверждается в сухой среде в течение 8 дней.

Сравнительный пример 4 (отличие сравнительного примера 4 от примера 1 состоит в ином способе получения модифицированного жидкого стекла, а именно в том, что в сравнительном примере 4 используется двузамещенный фосфат натрия, порошок полипропиленового волокна и модифицированное жидкое стекло; а вместо базальтового волокна в том же объеме используется полипропиленовое волокно).

Обыкновенный портландцемент (380 частей); среднезернистый песок (750 частей); отсортированный щебень размером 5-31,5 мм (1000 частей); поликарбоксилатный агент (7,0 частей); полипропиленовое волокно (0,7 части); жидкое стекло (22 части); порошок полипропиленового волокна (0,001 части); 0,0045 частей двузамещенного фосфата натрия; и 200 частей воды.

Подготовка модифицированного жидкого стекла: смешивание двузамещенного фосфата натрия, порошка полипропиленового волокна и жидкого стекла с использованием магнитного смесителя; и обработка полученной смеси ультразвуком с частотой 44 кГц в течение 10 мин для получения модифицированного жидкого стекла.

Подготовка бетонной основы: взвешенное полипропиленовое волокно, среднезернистый песок и отсортированный щебень сначала смешиваются миксером в сухом виде до получения однородной массы. Время сухого смешивания составляет 2,5 минуты. Затем добавляется около 100 частей воды для мокрого замеса, после чего добавляется обычный портландцемент, модифицированное жидкое стекло, поликарбоксилатный агент и 100 частей воды с непрерывным перемешиванием до получения однородной смеси.

Полученная смесь заливается в форму и уплотняется вибрацией.

Отверждение бетонной основы: готовая бетонная основа выдерживается до отверждения 28 дней, при этом для теплоизоляции сверху укладывается солома.

Изготовление устойчивого к замерзанию и оттаиванию бетонного материала: после отверждения в течение 28 дней поверхность отвержденной бетонной основы обрабатывается стальной щеткой, при этом сначала с поверхности бетона стальной щеткой удаляется цементное молоко и пыль, а затем для очистки поверхности используется воздуходувка. После этого на поверхность бетонной основы после отверждения в течение 28 дней наносится силановый гидрофобизирующий агент. Процесс нанесения делится на 2 этапа. Сначала наносится силановый гидрофобизирующий агент из расчета 150 г/м2, и через 30 минут после естественного высыхания силановый гидрофобизирующий агент наносится повторно также в объеме 150 г/м2.

Отверждение устойчивого к замерзанию и оттаиванию бетонного материала: бетонная основа, покрытая силановым гидрофобизирующим агентом, отверждается в сухой среде в течение 8 дней.

Экспериментальный пример 1. Испытание на быстрое замораживание и оттаивание.

В соответствии со стандартом GB/T50082-2009 («Стандарт для экспериментальных методов определения срока службы и долговечности обычного бетона») были проведены испытания на быстрое замораживание и оттаивание с получением следующих результатов:

Таблица 1 Результаты испытаний на замораживание и оттаивание

Символ «/» указывает на то, что испытуемый образец соответствует стандарту спецификации, или на то, что он был поврежден в результате замораживания и оттаивания.

По результатам испытаний на замораживание и оттаивание, проиллюстрированным на фиг. 1-5, и по показателям, представленным в Таблице 1 в отношении образца бетона, прошедшего 300 циклов замораживания и оттаивания в помещении, можно сделать следующий вывод: использование модифицированного жидкого стекла согласно настоящему изобретению в базальтофибробетоне в сочетании с покрытием поверхности силановым гидрофобизирующим агентом может значительно повысить морозостойкость бетона, продлить срок его службы и значительно улучшить долговечность бетона в условиях частого замораживания и оттаивания, а также удовлетворить потребность в устойчивом к замерзанию и оттаиванию бетоне для регионов с холодным климатом.

Приведенное выше описание отображает лишь предпочтительные варианты осуществления настоящего изобретения, при этом следует понимать, что заявленное изобретение не ограничено вариантами своего осуществления, раскрытыми в настоящем документе. Кроме того, их не следует рассматривать как исключающее другие варианты осуществления настоящего изобретения, и они могут быть использованы в различных других комбинациях, модификациях и средах. Указанные модификации могут быть внесены в рамках идей, описанных в данном документе, на основе вышеупомянутого руководства или навыков или знаний в соответствующей области техники. При этом указанные модификации и изменения, внесенные специалистами в данной области техники, не отступают от сущности и объема настоящего изобретения, и все они должны входить в объем правовой охраны прилагаемого патентного притязания настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И МОНОЛИТНЫЙ БЛОК | 2021 |

|

RU2763568C1 |

| ЯЧЕИСТЫЙ БЕТОН НА ОСНОВЕ КЕРАМИЧЕСКОЙ БЕЗОБЖИГОВОЙ КОМПОЗИЦИИ | 2009 |

|

RU2440941C2 |

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| ПОРОШКООБРАЗНАЯ ПОЛИМЕРМОДИФИЦИРОВАННАЯ ДОБАВКА ДЛЯ БЕТОНА И ПРОЦЕСС ПРИГОТОВЛЕНИЯ БЕТОНА | 2020 |

|

RU2822846C1 |

| Модифицированная мелкозернистая бетонная смесь для строительной 3D-печати | 2023 |

|

RU2820187C1 |

| Сухая строительная смесь для приготовления бетона, применяемого в строительной 3Д печати | 2023 |

|

RU2813602C1 |

| Декоративный бетон повышенной физико-климатической стойкости для строительной 3D-печати | 2021 |

|

RU2767641C1 |

| АКТИВИРОВАННОЕ ЩЕЛОЧЬЮ АЛЮМОСИЛИКАТНОЕ ВЯЖУЩЕЕ С ВЫСОКОЙ УСТОЙЧИВОСТЬЮ ПРИ ЗАМЕРЗАНИИ И ОТТАИВАНИИ | 2013 |

|

RU2648735C2 |

| Жаростойкий шлакофибробетон | 2023 |

|

RU2811105C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2074147C1 |

Изобретение относится к области техники бетонных материалов, в частности, к устойчивому к замерзанию и оттаиванию бетонному материалу. Способ изготовления устойчивого к замерзанию и оттаиванию бетонного материала предусматривает подготовку следующего сырья, вес.ч.: 380-390 обычного портландцемента; 750-760 среднезернистого песка; 1000-1100 отсортированного щебня размером 5-31,5 мм; 7,0-8,0 поликарбоксилатного агента; 2,0-3,0 базальтового волокна, 20-22 жидкого стекла; 0,004-0,0045 двузамещенного фосфата натрия; 0,0008-0,001 порошка базальтового волокна; 0,2-0,22 полиэтиленгликоля 200; и 180-200 воды. Смешивают двузамещенный фосфат натрия, полиэтиленгликоль 200, порошок базальтового волокна и жидкое стекло. Обрабатывают полученную смесь ультразвуком в течение 10-15 мин, причем частота ультразвука составляет 35-44 кГц для получения модифицированного жидкого стекла. Смешивают на первом этапе сухие ингредиенты в виде базальтового волокна, среднезернистого песка и отсортированного щебня до получения однородной массы; добавление 100 вес.ч. воды и перемешивают. Далее добавляют обычный портландцемент, пластифицирующий поликарбоксилатный агент, модифицированное жидкое стекло и оставшуюся воду с их тщательным перемешиванием до однородности. Заливают полученную смесь в форму. Осуществляют отверждение подготовленной бетонной основы в течение 20-35 дней. Наносят на поверхность затвердевшей бетонной основы силановый гидрофобизирующий агент и осуществляют отверждение в течение 3-10 дней. Техническим результатом является повышение долговечности бетона в условиях частого замерзания и оттаивания. 6 з.п. ф-лы, 5 ил.

1. Способ изготовления устойчивого к замерзанию и оттаиванию бетонного материала, отличающийся тем, что он предусматривает следующие стадии:

S1. Подготовку следующего сырья, вес.ч.: 380-390 обычного портландцемента; 750-760 среднезернистого песка; 1000-1100 отсортированного щебня размером 5-31,5 мм; 7,0-8,0 поликарбоксилатного агента; 2,0-3,0 базальтового волокна, 20-22 жидкого стекла; 0,004-0,0045 двузамещенного фосфата натрия; 0,0008-0,001 порошка базальтового волокна; 0,2-0,22 полиэтиленгликоля 200; и 180-200 воды;

S2. Подготовку модифицированного жидкого стекла: смешивание двузамещенного фосфата натрия, полиэтиленгликоля 200, порошка базальтового волокна и жидкого стекла; и обработку полученной смеси ультразвуком в течение 10-15 мин, причем частота ультразвука составляет 35-44 кГц;

S3. Подготовку бетонной основы: смешивание на первом этапе сухих ингредиентов в виде базальтового волокна, среднезернистого песка и отсортированного щебня до получения однородной массы; добавление 100 вес.ч. воды и перемешивание; и последующее добавление обычного портландцемента, пластифицирующего поликарбоксилатного агента, модифицированного жидкого стекла и оставшейся воды с их тщательным перемешиванием до однородности и заливку полученной смеси в форму;

S4. Отверждение бетонной основы: отверждение подготовленной бетонной основы в течение 20-35 дней; и

S5. Отверждение устойчивого к замерзанию и оттаиванию бетонного материала: нанесение на поверхность затвердевшей бетонной основы силанового гидрофобизирующего агента и отверждение в течение 3-10 дней.

2. Способ изготовления устойчивого к замерзанию и оттаиванию бетонного материала по п. 1, отличающийся тем, что на стадии S1 длина базальтового волокна составляет 18-20 мм, диаметр – 13-18 мкм, плотность – 2700-3000 кг/м3, а предел прочности при растяжении 3900-4800 МПа.

3. Способ изготовления устойчивого к замерзанию и оттаиванию бетонного материала по п. 1, отличающийся тем, что на стадии S1 модуль жидкого стекла равен 2,0-2,5.

4. Способ изготовления устойчивого к замерзанию и оттаиванию бетонного материала по п. 1, отличающийся тем, что на стадии S1 диаметр порошка базальтового волокна составляет 9-18 мкм, а длина – 30-50 мкм.

5. Способ изготовления устойчивого к замерзанию и оттаиванию бетонного материала по п. 1, отличающийся тем, что в качестве силанового гидрофобизирующего агента используется смесь политриоксиметилсилана и силановой эмульсии, причем массовое отношение политриоксиметилсилана к силановой эмульсии составляет 5-7:4.

6. Способ изготовления устойчивого к замерзанию и оттаиванию бетонного материала по п. 1, отличающийся тем, что дозировка силанового гидрофобизирующего агента составляет 200-300 г/м2.

7. Способ изготовления устойчивого к замерзанию и оттаиванию бетонного материала по п. 1, отличающийся тем, что нанесение силанового гидрофобизирующего агента предусматривает следующие стадии: очистку поверхности бетонной основы, ее освобождение от пыли и цементного молока и равномерное нанесение силанового гидрофобизирующего агента в два приема, причем интервал между нанесениями составляет 20-40 минут.

| CN 109456015 A, 12.03.2019 | |||

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2014 |

|

RU2579837C1 |

| СПОСОБНАЯ К ОТВЕРЖДЕНИЮ СМЕСЬ | 2011 |

|

RU2577864C2 |

| СПОСОБ ПРОЕКТИРОВАНИЯ ЦЕМЕНТНОЙ СМЕСИ (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ КОНЕЧНОЙ ЦЕМЕНТНОЙ СМЕСИ, СПОСОБ ИЗГОТОВЛЕНИЯ КОНЕЧНОЙ СУХОЙ ЦЕМЕНТНОЙ СМЕСИ, ЦЕМЕНТНАЯ СМЕСЬ, КОНЕЧНАЯ ЦЕМЕНТНАЯ СМЕСЬ | 1994 |

|

RU2135427C1 |

| WO 2020144064 A1, 16.07.2020 | |||

| CN 111960796 A, 20.11.2020. | |||

Авторы

Даты

2024-01-23—Публикация

2023-03-07—Подача