ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу уменьшения или предупреждения коррозии или загрязнений, которые вызваны кислыми соединениями, такими как кислоты, например, хлорид водорода, или кислые соли аммония, например, хлорид аммония, которые содержатся или образуются при проведении химического процесса, такого как нефтехимический процесс. Способ включает стадию добавления по меньшей мере одного гидроксида четвертичного аммония, предлагаемого в настоящем изобретении, в аппарат, который используют для проведения химического процесса.

УРОВЕНЬ ТЕХНИКИ

Коррозия и загрязнения представляют собой серьезные затруднения, возникающие в химическом технологическом оборудовании, в особенности, в установках для переработки сырой нефти, таких как нефтеперерабатывающие установки и нефтехимические установки, поскольку они приводят к нарушению работы технологического оборудования, и поэтому к экономическим потерям, а также оказывают вредное воздействие на окружающую среду и здоровье. Основной причиной возникновения коррозии и загрязнений являются соли аммония, например, органические и неорганические галогениды аммония, сульфат аммония или гидросульфат аммония, поскольку они, в газообразном, жидком или твердом виде, оказывают коррозионное воздействие, а также могут способствовать образованию отложений, которые могут вызвать нарушения гидравлического или теплового режима в различных компонентах системы. Соли аммония обычно поступают в технологическую систему в виде компонента сырья, такого как сырая нефть, однако они также могут образоваться во время проведения химического процесса. Кроме того, коррозия в нефтеперерабатывающих установках и нефтехимических установках, а также в другом химическом оборудовании, может возникать вследствие наличия кислых соединений, таких как, в частности, хлорид водорода, которые образуются в ходе проведения процессе. Так, например, в модуле дистилляции сырой нефти хлорид водорода может образоваться вследствие гидролиза хлорида кальция или хлорида магния, все еще содержащихся в обессоленной сырой нефти, которую загружают в модуль.

В US 7279089 и US 8177962 описаны способы предупреждения коррозии и загрязнений при проведении нефтехимического процесса, проводимые путем нейтрализации кислых соединений, таких как хлорид аммония или хлорид водорода, с использованием гидроксида холина, который добавляют в соответствующие технологические модули. Описано, что гидроксид холина обладает более благоприятными характеристиками, чем аммиак и другие амины, обычно использующиеся для таких целей. Во-первых, гидроксид холина является более основным и поэтому его можно добавлять при более низких молярных содержаниях и с его помощью обеспечивать более эффективное регулирование значения рН. Кроме того, вследствие более высокой основности гидроксида холина он вступает в реакцию с кислыми соединениями с образованием солей, водные растворы которых обладают более высокими значениями рН. Таким образом существенно уменьшена опасность возникновения вторичной коррозии, вызванной образовавшимися при нейтрализации солями. Кроме того, указанные образовавшиеся при нейтрализации, образованные с гидроксидом холина, являются чрезвычайно гигроскопичными, они способны абсорбировать даже следовые количества влаги и с легкостью образовывать текучие растворы, это обеспечивает легкое удаление солей из технологических потоков.

Однако использование гидроксида холина для уменьшения загрязнений и коррозии также обладает некоторыми недостатками. Во-первых, водные растворы гидроксида холина обладают ограниченной термической стабильностью при температурах, превышающих 180°С, и, кроме того, при длительном хранении они приобретают неприятный запах и изменяют цвет.

Несмотря на успехи, которые были достигнуты в области предупреждения и устранения коррозии, а также с загрязнений, все еще существует постоянная необходимость разработки эффективного и экономичного способа борьбы с коррозией и загрязнениями при проведении химических процессов, в особенности при проведении химических процессов, в которых используют высокие температуры. Поэтому задачей настоящего изобретения является разработка такого способа, который, в частности, обладает всеми преимуществами описанных выше процедур предшествующего уровня техники, в которых для уменьшения коррозии и загрязнений используют гидроксид холина, а также в котором устранены недостатки этих процедур. Таким образом, уменьшающее или предупреждающее коррозию и загрязнения соединение, применяющееся в этом способе, а также его водные растворы должны обладать достаточной термической стабильностью и стабильностью при хранении и, в частности, должны оставаться устойчивыми при температурах, существенно превышающих 180°С, без протекания существенного разложения. Такие температуры являются преобладающими, например, в некоторых жидких или газообразных потоках, использующихся в системах для переработки нефти или в нефтехимических системах, таких как установки для гидродесульфирования. Кроме того, указанное соединение должно обладать улучшенной основностью и способностью растворять соли аммония, превосходящей способность гидроксида холина.

Эта задача решена с помощью способа, подробно описанного ниже.

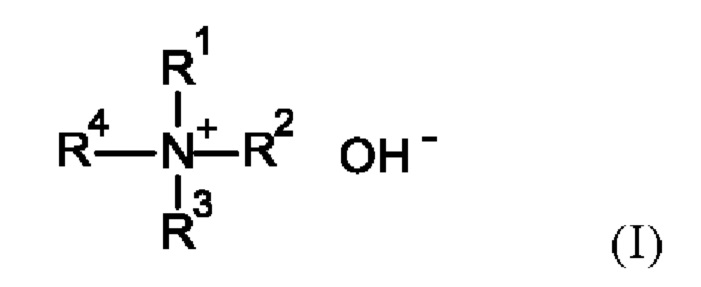

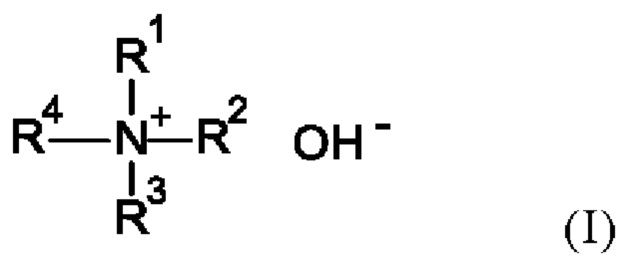

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ Настоящее изобретение относится к способу уменьшения или предупреждения коррозии или загрязнений в аппарате, предназначенном для проведения химического процесса, где коррозия или загрязнения вызваны кислыми соединениями, содержащимися при проведении химического процесса, который включает добавление в аппарат, в котором проводят химический процесс, по меньшей мере одного гидроксида четвертичного аммония формулы (I):

в которой

R1, R2, R3 все независимо обозначают C1-С10-алкил;

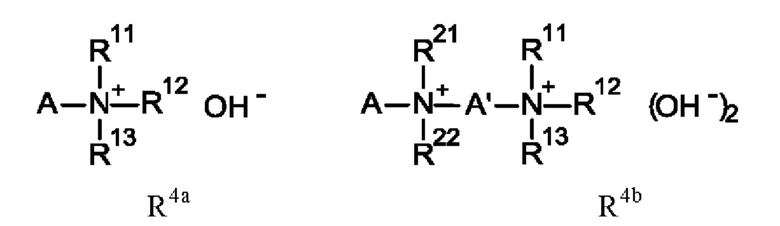

R4 выбран из группы, состоящей из следующих: C1-C18-алкил, бензил, моноциклоалкил, содержащий 5, 6, 7 или 8 атомов углерода, бициклоалкил, содержащий от 6 до 8 атомов углерода, трициклоалкил, содержащий от 7 до 10 атомов углерода, где моноциклоалкил, бициклоалкил и трициклоалкил являются незамещенными или замещенными 1 или 2 метальными группами, и группы формул R4a и R4b;

где

А обозначает С2-С8-алкандиил;

А' обозначает С2-С8-алкандиил; и

R11, R12, R13, R21, R22 все независимо обозначают С1-С4-алкил;

R1 и R2 вместе с атомом азота также могут образовывать 5 или 6-членный насыщенный содержащий атом азота гетероцикл, который является незамещенным или содержит 1 или 2 метальные группы; и/или

R3 и R4 вместе с атомом азота также могут образовывать 5 или 6-членный насыщенный содержащий атом азота гетероцикл, который является незамещенным или содержит 1 или 2 метальные группы.

Настоящее изобретение также относится к применению гидроксида четвертичного аммония формулы (I) для уменьшения или предупреждения коррозии или загрязнений в аппарате, предназначенном для проведения химического процесса, где коррозия или загрязнения вызваны кислыми соединениями, содержащимися при проведении химического процесса.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В контексте настоящего изобретения термины и выражения, использующиеся в настоящем изобретении, в общем определены ниже:

Приставка "Сх-Су" означает количество атомов углерода, возможное в конкретном случае.

Термин "C1-C18-алкил" при использовании в настоящем изобретении означает насыщенные обладающие линейной цепью или разветвленные углеводородные радикалы, содержащие от 1 до 4 ("С1-С4-алкил"), от 1 до 6 ("C1-С6-алкил"), от 1 до 10 ("C1-С10-алкил") или от 1 до 18 ("C1-C18-алкил") атомов углерода. С1-С4-Алкил означает метил, этил, н-пропил, изопропил, н-бутил, 1-метил-н-пропил (втор-бутил), 2-метил-н-пропил (изобутил) или 1,1-диметилэтил (трет-бутил). C1-С6-Алкил дополнительно означает, например, н-пентил, 1-метил-н-бутил, 2-метил-н-бутил, 3-метил-н-бутил, 2,2-диметил-н-пропил, 1-этил-н-пропил, 1,1-диметил-н-пропил, 1,2-диметил-н-пропил, н-гексил, 1-метил-н-пентил, 2-метил-н-пентил, 3-метил-н-пентил, 4-метил-н-пентил, 1,1-диметил-н-бутил, 1,2-диметил-н-бутил, 1,3-диметил-н-бутил, 2,2-диметил-н-бутил, 2,3-диметил-н-бутил, 3,3-диметил-н-бутил, 1-этил-н-бутил, 2-этил-н-бутил, 1,1,2-триметил-н-пропил, 1,2,2-триметил-н-пропил, 1-этил-1-метил-н-пропил или 1-этил-2-метил-н-пропил. C1-С10-Алкил также дополнительно означает, например, н-гептил, н-октил, 2-этил-н-гексил, н-нонил, н-децил и их позиционные изомеры. C1-C10-Алкил также дополнительно означает, например, н-ундецил, н-додецил, н-тридецил, н-тетрадецил, н-пентадецил, н-гексадецил, н-гептадецил, н-октадецил и их позиционные изомеры.

Термин "моноциклоалкил, содержащий 5, 6, 7 или 8 атомов углерода" при использовании в настоящем изобретении означает моноциклические C5-C8-циклоалкильные радикалы, а именно, циклопентил, циклогексил, циклогептил и циклооктил.

Термин "бициклоалкил, содержащий от 6 до 8 атомов углерода" при использовании в настоящем изобретении означает мостиковый алициклический С6-С8-гидрокарбильный радикал, содержащий 2 мостиковых атома углерода. Примеры включают, но не ограничиваются только ими, бицикло[2.1.1]гексил, бицикло[2.2.1]гептил, который также известен, как норборнил, бицикло[3.2.0]гептил, бицикло[4.1.0]гептил, бицикло[3.2.1]октил и бицикло[2.2.2]октил.

Термин "трициклоалкил, содержащий от 7 до 10 атомов углерода" при использовании в настоящем изобретении означает мостиковую алициклическую С7-С10-гидрокарбильную группу, содержащую 4 мостиковых атома углерода, каждый из которых является общим для трех колец. Примеры включают, но не ограничиваются только ими, трицикло[3.3.1.13,7]деканил и трицикло[5.2.1.02,6]деканил, которые также известны, как адамантил и тетрагидродициклопентадиенил соответственно.

Термин "С2-С8-алкандиил" при использовании в настоящем изобретении означает двухвалентный насыщенный алифатический углеводородный радикал, содержащий от 2 до 8 атомов углерода. Примерами С2-С8-алкандиила являются, в частности, линейный алкандиил, такой как 1,2-этандиил, 1,3-н-пропандиил, 1,4-н-бутандиил, 1,5-н-пентандиил, 1,6-н-гександиил, 1,7-н-гептандиил и 1,8-н-октандиил, а также разветвленный алкандиил, такой как 1-метил-1,2-этандиил, 1-метил-1,2-н-пропандиил, 2-метил-1,3-н-бутандиил, 1,3-н-пентандиил, 2-этил-1,6-н-гександиил и т.п.

Термин "5- или 6-членный насыщенный содержащий атом азота гетероцикл" при использовании в настоящем изобретении означает насыщенное моноциклическое кольцо, содержащее в качестве элемента кольца один атом азота, а именно, пирролидинил и пиперидинил.

Термин "установки для переработки сырой нефти" включает установки, на которых обрабатывают сырую нефть, такие как нефтеперерабатывающие установки и нефтехимические установки, и установки, в которых в одной системе объединено проведение нефтеперерабатывающих процессов и нефтехимических процессов.

В формуле (I) переменные R1, R2, R3, R4, R4a, R4b, R11, R12, R13, R21, R22, А и А' по отдельности или в любой комбинации предпочтительно обладают приведенными ниже значениями:

Независимо от случая, когда они указаны, переменные R1, R2 и R3 являются одинаковыми или разными и предпочтительно, если они выбраны из числа C1-С6-алкилов, особенно предпочтительно, если они выбраны из числа С1-С4-алкилов, т.е. из группы, состоящей из следующих: метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, изобутил и трет-бутил. Особенно предпочтительно, если R1, R2 и R3 являются одинаковыми или разными и выбраны из группы, состоящей из следующих: метил, этил, н-пропил и н-бутил.

Альтернативно, переменные R1 и R2 вместе с атомом азота, к которому они присоединены, предпочтительно могут образовывать 5 или 6-членный насыщенный содержащий атом азота гетероцикл, который содержит одну метальную группу или предпочтительно является незамещенным, причем R3 и R4 являются такими, как определено в настоящем изобретении, и предпочтительно, если они обладают значениями, которые указаны, как предпочтительные.

Независимо от случая, когда они указаны, переменные R11, R12, R13, R21 и R22, если они содержатся в гидроксиде четвертичного аммония формулы (I), являются одинаковыми или разными и предпочтительно, если они выбраны из числа С1-С4-алкилов, т.е. из группы, состоящей из следующих: метил, этил, н-пропил, изопропил, н-бутил, втор-бутил и изобутил, более предпочтительно из группы, состоящей из следующих: метил, этил, н-пропил и н-бутил, и особенно предпочтительно из группы, состоящей из следующих: метил и этил. Особенно предпочтительные R11, R12, R13, R21 и R22, если они содержатся, все обозначают метил.

Переменная А предпочтительно обозначает линейный С2-С8-алкандиильный дирадикал и более предпочтительно линейный С2-С6-алкандиильный дирадикал. Особенно предпочтительно, если переменная А обозначает гександиил.

Переменная А' предпочтительно обозначает линейный С2-С8-алкандиильный дирадикал и более предпочтительно линейный С2-С6-алкандиильный дирадикал.

Переменная R4a выбрана из группы, состоящей из следующих: гидроксиды 2-(триметиламмоний)этила, 3-(триметиламмоний)-н-пропила, 4-(триметиламмоний)-н-бутила, 5-(триметиламмоний)-н-пентила и 6-(триметиламмоний)-н-гексила, и предпочтительно, если она обозначает гидроксид 6-(триметиламмоний)-н-гексила.

Переменная R4b выбрана из группы, состоящей из следующих: дигидроксиды 2-(триметиламмоний)этил-(диметиламмоний)этила, 3-(триметиламмоний)-н-проп-1-ил-(диметиламмоний)-н-пропила, 4-(триметиламмоний)-н-бут-1-ил-(диметиламмоний)-н-бутила, 5 -(триметиламмоний)-н-пент-1-(диметиламмоний)-н-пентила и 6-(триметиламмоний)-н-гекс-1-ил-(диметиламмоний)-н-гексила.

Предпочтительно, если переменная R4 выбрана из группы, состоящей из следующих: C1-С10-алкил, бензил, циклопентил, циклогексил, бициклоалкил, содержащий 7 или 8 атомов углерода, трициклоалкил, содержащий 9 или 10 атомов углерода, где моноциклоалкил, бициклоалкил и трициклоалкил являются незамещенными или замещенными 1 или 2 метальными группами, и группы формулы R4a, где переменные R11, R12, R13 и А в формуле R4a обладают значениями, определенными в настоящем изобретении, в частности, предпочтительными значениями. Более предпочтительно, если R4 выбран из группы, состоящей из следующих: С1-С4-алкил, бензил, циклопентил, циклогексил, норборнил, 7,7-диметилнорборнил, бицикло[3.2.0]гептил, бицикло[4.1.0]гептил, бицикло[3.2.1]октил, бицикло[2.2.2]октил, адамантил, 1-метиладамантил, 1,3-диметиладамантил, тетрагидродициклопентадиенил и гидроксид 6-(триметиламмоний)гексила. Особенно предпочтительно, если R4 выбран из группы, состоящей из следующих: метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, изобутил, бензил, циклопентил, циклогексил, норборнил, адамантил и гидроксид 6-(триметиламмоний)гексила, и особенно предпочтительно, если он выбран из группы, состоящей из следующих: метил, этил, н-пропил, н-бутил, бензил, адамантил и гидроксид 6-(триметиламмоний)гексила.

Альтернативно, переменные R3 и R4 вместе с атомом азота, к которому они присоединены, предпочтительно могут образовывать 5 или 6-членный насыщенный содержащий атом азота гетероцикл, который содержит одну метальную группу или предпочтительно является незамещенным, причем R1 и R являются такими, как определено в настоящем изобретении, и предпочтительно, если они обладают значениями, которые указаны, как предпочтительные.

В одной предпочтительной группе вариантов осуществления в гидроксиде четвертичного аммония формулы (I) переменные R1, R2, R3 и R4 определены следующим образом:

R1, R2 и являются одинаковыми или разными и предпочтительно, если они выбраны из числа С1-С6-алкилов, особенно предпочтительно, если они выбраны из числа С1-С4-алкилов, т.е. из группы, состоящей из следующих: метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, изобутил и трет-бутил. Особенно предпочтительно, если R1, R2 и R3 являются одинаковыми или разными и выбраны из группы, состоящей из следующих: метил, этил, н-пропил и н-бутил; R4 выбран из группы, состоящей из следующих: C1-С10-алкил, бензил, циклопентил, циклогексил, бициклоалкил, содержащий 7 или 8 атомов углерода, трициклоалкил, содержащий 9 или 10 атомов углерода, где моноциклоалкил, бициклоалкил и трициклоалкил являются незамещенными или замещенными 1 или 2 метальными группами, и группы формулы R4a, где переменные R11, R12, R13 и А в формуле R4a обладают значениями, определенными в настоящем изобретении, в частности, предпочтительными значениями. Более предпочтительно, если R4 выбран из группы, состоящей из следующих: С1-С4-алкил, бензил, циклопентил, циклогексил, норборнил, 7,7-диметилнорборнил, бицикло[3.2.0]гептил, бицикло[4.1.0]гептил, бицикло[3.2.1]октил, бицикло[2.2.2]октил, адамантил, 1-метиладамантил, 1,3-диметиладамантил, тетрагидродициклопентадиенил, и гидроксид 6-(триметиламмоний)гексила. Особенно предпочтительно, если R4 выбран из группы, состоящей из следующих: метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, изобутил, бензил, циклопентил, циклогексил, норборнил, адамантил и гидроксид 6-(триметиламмоний)гексила, и особенно предпочтительно, если он выбран из группы, состоящей из следующих: метил, этил, н-пропил, н-бутил, бензил, адамантил, и гидроксид 6-(триметиламмоний)гексила.

В другой предпочтительной группе вариантов осуществления в гидроксиде четвертичного аммония формулы (I) переменные R1, R2, R3 и R4 определены следующим образом:

R1 и R2 вместе с атомом азота, к которому они присоединены, образуют 5 или 6-членный насыщенный содержащий атом азота гетероцикл, который содержит одну метальную группу или предпочтительно является незамещенным, R выбран из числа C1-С6-алкилов, предпочтительно, если он выбран из числа С1-С4-алкилов, т.е. из группы, состоящей из следующих: метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, изобутил и трет-бутил. Особенно предпочтительно, если R3 выбран из группы, состоящей из следующих: метил, этил, н-пропил и н-бутил.

R4 выбран из группы, состоящей из следующих: C1-С10-алкил, бензил, циклопентил, циклогексил, бициклоалкил, содержащий 7 или 8 атомов углерода, трициклоалкил, содержащий 9 или 10 атомов углерода, где моноциклоалкил, бициклоалкил и трициклоалкил являются незамещенными или замещенными 1 или 2 метальными группами, и группы формулы R4a, где переменные R11, R12, R13 и А в формуле R4a обладают значениями, определенными в настоящем изобретении, в частности, предпочтительными значениями. Более предпочтительно, если R4 выбран из группы, состоящей из следующих: С1-С4-алкил, бензил, циклопентил, циклогексил, норборнил, 7,7-диметилнорборнил, бицикло[3.2.0]гептил, бицикло[4.1.0]гептил, бицикло[3.2.1]октил, бицикло[2.2.2]октил, адамантил, 1-метиладамантил, 1,3-диметиладамантил, тетрагидродициклопентадиенил и гидроксид 6-(триметиламмоний)гексила. Особенно предпочтительно, если R4 выбран из группы, состоящей из следующих: метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, изобутил, бензил, циклопентил, циклогексил, норборнил, адамантил и гидроксид 6-(триметиламмоний)гексила, и особенно предпочтительно, если он выбран из группы, состоящей из следующих: метил, этил, н-пропил, н-бутил, бензил, адамантил, и гидроксид 6-(триметиламмоний)гексила.

В другой предпочтительной группе вариантов осуществления в гидроксиде четвертичного аммония формулы (I) переменные R1, R2, R3 и R4 определены следующим образом:

R1 и R2 вместе с атомом азота, к которому они присоединены, образуют 5 или 6-членный насыщенный содержащий атом азота гетероцикл, который содержит одну метальную группу или предпочтительно является незамещенным, R3 и R4 вместе с атомом азота, к которому они присоединены, образуют 5 или 6-членный насыщенный содержащий атом азота гетероцикл, который содержит одну метальную группу или предпочтительно является незамещенным.

В особенно предпочтительной группе вариантов осуществления R1, R2, R3 все независимо обозначают C1-С6-алкил, предпочтительно, если они все независимо обозначают С1-С4-алкил, и особенно предпочтительно, если они независимо выбраны из числа следующих: метил, этил, н-пропил и н-бутил; и R4 обозначает C1-C18-алкил, бензил, циклопентил, циклогексил, C7-C8-бициклоалкил, С9-С10-трициклоалкил или гидроксид 6- (триметиламмоний)гексила, предпочтительно, если он обозначает С2-С10-алкил, бензил, норборнил, адамантил или гидроксид 6-(триметиламмоний)гексила.

В другой особенно предпочтительной группе вариантов осуществления R1 и R2 вместе с атомом азота, к которому они присоединены, образуют 5 или 6-членный насыщенный содержащий атом азота гетероцикл, который является незамещенным или содержит 1 или 2 метальные группы, предпочтительно, если они образуют 5 или 6-членный насыщенный содержащий атом азота гетероцикл, который является незамещенным, и особенно предпочтительно, если они образуют незамещенное пирролидиниевое кольцо;

R3 обозначает C1-С6-алкил, предпочтительно, если каждый независимо обозначает С1-С4-алкил, и особенно предпочтительно, если каждый независимо выбран из группы, состоящей из следующих: метил, этил, н-пропил и н-бутил; и R4 обозначает C1-C18-алкил, бензил, циклопентил, циклогексил, C7-C8-бициклоалкил, С9-С10-трициклоалкил или гидроксид 6- (триметиламмоний)гексила, и предпочтительно, если он обозначает С2-С10-алкил, бензил, норборнил, адамантил или гидроксид 6-(триметиламмоний)гексила.

В еще одной особенно предпочтительной группе вариантов осуществления R1 и R2 вместе с атомом азота, к которому они присоединены, образуют 5 или 6-членный насыщенный содержащий атом азота гетероцикл, который является незамещенным или содержит 1 или 2 метальные группы, предпочтительно, если они образуют 5 или 6-членный насыщенный содержащий атом азота гетероцикл, который является незамещенным, и особенно предпочтительно, если они образуют незамещенное пирролидиниевое кольцо; и

R3 и R4 вместе с атомом азота, к которому они присоединены, образуют 5 или 6-членный насыщенный содержащий атом азота гетероцикл, который является незамещенным или содержит 1 или 2 метальные группы, предпочтительно, если они образуют 5 или 6-членный насыщенный содержащий атом азота гетероцикл, который является незамещенным, и особенно предпочтительно, если они образуют незамещенное пирролидиниевое кольцо.

Примеры предпочтительных гидроксидов четвертичного аммония формулы (I), соответствующих указанным выше группам вариантов осуществления, предназначенных для применения в способе, предлагаемом в настоящем изобретении, выбраны из группы, состоящей из следующих: гидроксид циклопентилтриметиламмония, гидроксид циклогексилтриметиламмония, гидроксид норборнилтриметиламмония, гидроксид адамантилтриметиламмония, 5-азониаспиро[4.4]нонангидроксид, гидроксид бензилтриметиламмония, гидроксид диэтилдиметиламмония, гидроксид этилтриметиламмония, гидроксид диметилди-н-пропиламмония, гидроксид н-пропилтриметиламмония, гидроксид триэтилметиламмония, гидроксид тетраметиламмония, гидроксид диэтилди-н-пропиламмония, гидроксид н-пропилтриэтиламмония, гидроксид диметилди-н-бутиламмония, гидроксид н-бутилтриметиламмония, гидроксид н-бутилтриэтиламмония, гидроксид тетраэтиламмония, гидроксид тетра-н-пропиламмония, гидроксид тетра-н-бутиламмония, гидроксид гексаметония и гидроксид N,N-диметилпирролидиния; предпочтительно, если они выбраны из числа следующих: гидроксид адамантилтриметиламмония, 5-азониаспиро[4.4]нонангидроксид, гидроксид бензилтриметиламмония, гидроксид диэтилдиметиламмония, гидроксид этилтриметиламмония, гидроксид диметилди-н-пропиламмония, гидроксид триэтилметиламмония, гидроксид тетраметиламмония, гидроксид тетраэтиламмония, гидроксид тетра-н-пропиламмония, гидроксид тетра-н-бутиламмония, гидроксид гексаметония и гидроксид N,N-диметилпирролидиния; и особенно предпочтительно, если они выбраны из числа следующих: гидроксид адамантилтриметиламмония, 5-азониаспиро[4.4]нонангидроксид, гидроксид бензилтриметиламмония, гидроксид диэтилдиметиламмония, гидроксид этилтриметиламмония, гидроксид диметилди-н-пропиламмония, гидроксид триэтилметиламмония, гидроксид тетраэтиламмония, гидроксид тетра-н-пропиламмония, гидроксид тетра-н-бутиламмония, гидроксид гексаметония и гидроксид N,N-диметилпирролидиния.

В другой предпочтительной группе вариантов осуществления в гидроксиде четвертичного аммония формулы (I) переменные R1, R2, R3 и R4 определены следующим образом:

R1, R2, R3 все независимо обозначают С1-С6-алкил, предпочтительно, если они все независимо обозначают С1-С4-алкил, и особенно предпочтительно, если они независимо выбраны из числа следующих: метил, этил, н-пропил и н-бутил; R4 обозначает C1-C18-алкил, предпочтительно, если он обозначает С2-С18-алкил, особенно предпочтительно, если он обозначает С2-С4-алкил, и особенно предпочтительно, если он выбран из числа следующих: этил, н-пропил и н-бутил;

или, альтернативно:

R3 и R4 вместе с атомом азота, к которому они присоединены, образуют 5 или 6-членный насыщенный содержащий атом азота гетероцикл, который является незамещенным или содержит 1 или 2 метальные группы, предпочтительно, если они образуют 5 или 6-членный насыщенный содержащий атом азота гетероцикл, который является незамещенным, и особенно предпочтительно, если они образуют незамещенное пирролидиниевое кольцо.

Примеры предпочтительных гидроксидов четвертичного аммония формулы (I), соответствующих этой группе вариантов осуществления, предназначенных для применения в способе, предлагаемом в настоящем изобретении, выбраны из группы, состоящей из следующих: гидроксид диэтилдиметиламмония, гидроксид этилтриметиламмония, гидроксид диметилди-н-пропиламмония, гидроксид н-пропилтриметиламмония, гидроксид триэтилметиламмония, гидроксид тетраметиламмония, гидроксид диэтилди-н-пропиламмония, гидроксид н-пропилтриэтиламмония, гидроксид диметилди-н-бутиламмония, гидроксид н-бутилтриметиламмония, гидроксид н-бутилтриэтиламмония, гидроксид тетраэтиламмония, гидроксид тетра-н-пропиламмония, гидроксид тетра-н-бутиламмония и гидроксид N,N-диметилпирролидиния; и особенно предпочтительно, если они выбраны из числа следующих: гидроксид диэтилдиметиламмония, гидроксид этилтриметиламмония, гидроксид диметилди-н-пропиламмония, гидроксид триэтилметиламмония, гидроксид тетраэтиламмония, гидроксид тетра-н-пропиламмония, гидроксид тетра-н-бутиламмония и гидроксид N,N-диметилпирролидиния.

В особенно предпочтительной группе вариантов осуществления в гидроксиде четвертичного аммония формулы (I) переменные R1, R2, R3 и R4 определены следующим образом:

R1, R2, R3 все независимо обозначают С1-С6-алкил, предпочтительно, если они все независимо обозначают С1-С4-алкил, и особенно предпочтительно, если они независимо выбраны из числа следующих: метил, этил, н-пропил и н-бутил; и R4 обозначает С2-С6-алкил, предпочтительно, если он обозначает С2-С4-алкил, и особенно предпочтительно, если он выбран из числа следующих: этил, н-пропил и н-бутил.

Примеры предпочтительных гидроксидов четвертичного аммония формулы (I), соответствующих этой группе вариантов осуществления, предназначенных для применения в способе, предлагаемом в настоящем изобретении, выбраны из группы, состоящей из следующих: гидроксид диэтилдиметиламмония, гидроксид этилтриметиламмония, гидроксид диметилди-н-пропиламмония, гидроксид н-пропилтриметиламмония, гидроксид триэтилметиламмония, гидроксид диэтилди-н-пропиламмония, гидроксид н-пропилтриэтиламмония, гидроксид диметилди-н-бутиламмония, гидроксид н-бутилтриметиламмония, гидроксид н-бутилтриэтиламмония, гидроксид тетраэтиламмония, гидроксид тетра-н-пропиламмония и гидроксид тетра-н-бутиламмония; предпочтительно, если они выбраны из числа следующих: гидроксид диэтилдиметиламмония (ГДЭДМА), гидроксид этилтриметиламмония (ГЭТМА), гидроксид диметилди-н-пропиламмония (ГДМДПА), гидроксид триэтилметиламмония (ГТЭМА), гидроксид тетраэтиламмония (ГТЭА), гидроксид тетра-н-пропиламмония (ГТПА) и гидроксид тетра-н-бутиламмония (ГТБА), и особенно предпочтительно, если они выбраны из группы, состоящей из следующих: ГДЭДМА, ГТЭМА, ГТЭА, ГТПА и ГТБА.

Особенно предпочтительно, если по меньшей мере один гидроксид четвертичного аммония формулы (I) выбран из группы, состоящей из следующих: ГДЭДМА, ГТЭМА, ГТЭА, ГТПА и ГТБА и их смеси, наиболее предпочтительными являются ГТЭА, а также смеси ГТЭА с одним или большим количеством гидроксидов аммония формулы (I), которые отличаются от ГТЭА, предпочтительно с одним или большим количеством следующих: ГДЭДМА, ГТЭМА, ГТПА и ГТБА.

Настоящее изобретение относится к способу уменьшения или предупреждения коррозии или загрязнений в аппарате, предназначенном для проведения химического процесса. В настоящем изобретении коррозия означает коррозионное повреждение металлических компонентов, которые являются частью аппарата, и загрязнения означают накапливание и образование отложений нежелательного материала на внутренних поверхностях аппарата. Коррозия и загрязнения вызваны кислыми соединениями, содержащимися при проведении химического процесса.

В контексте настоящего изобретения и в приведенном ниже описании выражение "кислые соединения, содержащиеся при проведении химического процесса" означает следующее:

- кислые соединения, которые уже содержатся, например, в сырье, которое перерабатывают при проведении химического процесса, и, таким образом, их загружают в аппарат, предназначенный для проведения химического процесса, и/или

- кислые соединения, которые образуются только в ходе проведения процесса.

Для обеспечения уменьшения или предупреждения коррозии или загрязнений способ включает добавление по меньшей мере одного гидроксида четвертичного аммония формулы (I), предпочтительно по меньшей мере одного гидроксида аммония формулы (I), указанного в настоящем изобретении, как предпочтительный, в аппарат, в котором проводят химический процесс.

Обычно добавляют один гидроксид аммония формулы (I) или смесь двух или большего количества гидроксидов аммония (I). Если используют такие смеси, то предпочтение отдается смесям, содержащим два или большее количество, особенно предпочтительно два или три гидроксида аммония (I), указанных в настоящем изобретении, как предпочтительные, особенно предпочтительно выбранных из числа следующих: ГТЭА, ГТПА, ГТБА, ГТЭМА и ГДЭДМА, и особое предпочтение отдается смесям, содержащим ГТЭА и ГДЭДМА, ГТЭА и ГТЭМА или ГТЭА, ГДЭДМА и ГТЭМА. Однако в способе, предлагаемом в настоящем изобретении, также можно применять другие смеси гидроксидов аммония формулы (I), например, для регулирования характеристик солей, которые образуются после реакции гидроксидов аммония формулы (I) с кислыми соединениями, содержащимися в подвергающемся обработке аппарате, как это описано ниже в настоящем изобретении.

В одной группе вариантов осуществления настоящего изобретения по меньшей мере один гидроксид аммония (I) добавляют в жидкий или газообразный поток, использующийся для химического процесса, проводимого в аппарате. В контексте настоящего изобретения гидроксид аммония формулы (I) добавляют в неразбавленном виде или, предпочтительно, в виде раствора. Добавление можно провести путем добавления одного или большего количества гидроксидов аммония формулы (I) в сырье, поступающее в аппарат, или путем их добавления в определенные положения аппарата, которые часто расположены до секций или модулей аппарата, которые уже подвержены или возможно будут подвержены коррозии или загрязнениям.

С помощью способа, предлагаемого в настоящем изобретении, в принципе можно в основном удалить кислые соединения при проведении химических процессов или в существенной степени предупредить их образование при проведении этих процессов, поскольку применяющийся по меньшей мере один гидроксид четвертичного аммония формулы (I) обеспечивает нейтрализацию таких кислых соединений и их превращение в соответствующие соли. Эти соли обычно в существенно меньшей степени способствуют возникновению коррозии и загрязнений, чем соответствующие кислые соединения.

Примеры кислых соединений, которые могут вызвать коррозию и/или загрязнения в аппаратах, предназначенных для проведения химических процессов, включают, но не ограничиваются только ими, галогениды водорода, такие как хлорид водорода, фторид водорода или бромид водорода, в особенности, хлорид водорода, сульфид водорода, цианид водорода, тиоциановую кислоту, серную кислоту, SO2, SO3, оксиды азота, в особенности, NO и NO2, угольную кислоту, СО2, органические кислоты в особенности, карбоновые кислоты и сульфоновые кислоты, кислые соли аммония, кислые содержащие фосфор соединения и их смеси. Известно, что указанные выше протонные кислоты, а также протонные кислоты, образованные из указанных выше оксидов, способствуют развитию коррозии, а также могут способствовать загрязнению химических установок, причем кислые соли аммония часто вызывают и коррозию, и загрязнения. Точнее, галогениды водорода, сульфид водорода, цианид водорода, тиоциановая кислота, органические кислоты и кислые соли аммония являются вызывающими коррозию и загрязнения веществами, которые часто содержатся при проведении нефтеперерабатывающих процессов и нефтехимических процессов, таких как, в частности, нефтеперерабатывающие процессы. Кислые содержащие фосфор соединения также могут содержаться в таких сортах сырой нефти, как сланцевая нефть. С другой стороны, угольная кислота и СО2, а также органические кислоты, обычно являются основными вызывающими коррозию веществами, находящимися в парогенерирующем оборудовании, таком как бойлерные системы, использующиеся при проведении химических процессов, тогда как оксиды азота, которые образуются, например, при горении, вызывают коррозию в оборудовании для сгорания в основном на участке выхода отходящего газа, например, в дизельных двигателях.

Способ, предлагаемый в настоящем изобретении, является особенно подходящим для уменьшения или предупреждения коррозии, вызванной кислыми соединениями, которые выбраны из группы, состоящей из следующих: хлорид водорода, фторид водорода, SO3, оксиды азота, кислые соли аммония и кислые содержащие фосфор соединения. Кислые соли аммония и кислые содержащие фосфор соединения могут являться неорганическими или органическими соединениями. Примеры кислых солей аммония включают, но не ограничиваются только ими неорганические и органические галогениды аммония, такие как хлорид аммония и N-замещенные хлориды аммония, фторид аммония или бромид аммония, в особенности, хлорид аммония, органические хлориды аммония, например, хлориды ди- и три-С1-С4-алкиламмония, такие как хлорид триметиламмония или хлорид триэтиламмония, гидрохлориды алкилендиаминов, такие как моногидрохлорид этилендиамина, гидрохлориды алканоламинов, такие как хлорид диметилэтаноламмония, и гидрохлориды алкоксиалкиламинов, такие как хлорид 3-метоксипропиламмония, гидросульфид аммония, сульфид аммония, гидросульфат аммония, сульфат аммония и соли аммония, образованные с карбоновыми кислотами, содержащими от 1 до 10 атомов углерода,, такие как формиат аммония, ацетат аммония, пропионат аммония или бутират аммония, в особенности, ацетат аммония. Кислые содержащие фосфор соединения включают, но не ограничиваются только ими фосфорную кислоту, полифосфорную кислоту, кислые фосфаты и кислые полифосфаты, фосфоновую кислоту и кислые фосфонаты. Полифосфорная кислота и кислые полифосфаты содержат не менее 2, например, в среднем от 2 до 1000 атомов Р и могут являться линейными, разветвленными или циклическими. Примеры кислых фосфатов включают неполные эфиры фосфорной кислоты, а также моно- и дигидрофосфаты щелочных металлов или щелочноземельных металлов. Примеры кислых полифосфатов включают кислые соли полифосфорной кислоты, в особенности, кислые полифосфаты щелочных металлов или щелочноземельных металлов.

Особенно характерными вызывающими коррозию или загрязнения кислыми соединениями являются хлорид водорода, фторид водорода, триоксид серы, оксиды азота, хлорид аммония, органические хлориды аммония, такие как хлорид триметиламмония, хлорид триэтиламмония, моногидрохлорид этилендиамина, хлорид диметилэтаноламмония и хлорид 3-метоксипропиламмония, сульфид аммония, гидросульфид аммония, сульфат аммония и гидросульфат аммония, и, в особенности, хлорид водорода, хлорид аммония и органические хлориды аммония. Способ, предлагаемый в настоящем изобретении, является особенно подходящим для борьбы с коррозионным и загрязняющим воздействием этих соединений в аппаратах, предназначенных для проведения химических процессов.

Гидроксиды четвертичного аммония формулы (I), применяющиеся в способе, предлагаемом в настоящем изобретении, хорошо растворимы в воде, а также в смесях воды с С1-С4-алканолом, таким как метанол, этанол, пропанол или бутанол. Авторы настоящего изобретения обнаружили, что водные растворы гидроксидов аммония (I), в особенности, растворы, обладающие высокими концентрациями, равными примерно от 10 до 60 мас. % или от 20 до 40 мас. %, являются чрезвычайно стабильными при хранении, даже при повышенных температурах, равных вплоть до 50°С.

Термин "водные растворы" означает растворы соединения формулы (I) в воде или в смесях воды с одним или большим количеством смешивающихся с водой органических растворителей, таких как смеси воды с одним или большим количеством С1-С4-алканолов, где вода является основным компонентом смеси воды с органическим растворителем т.е. где количество воды равно не менее 50 мас. % в пересчете на полную массу смеси воды с органическим растворителем.

Таким образом, в отличие от соответствующих растворов гидроксида холина, они отличаются высокой устойчивостью в отношении изменения цвета или проявления запаха. В действительности, после длительного хранения при 40°С растворы гидроксидов аммония формулы (I) остаются прозрачными и бесцветными и обладают лишь слабым запахом, тогда как раствор гидроксида холин становится желтым и приобретает чрезвычайно сильный рыбный запах. Таким образом, водные растворы гидроксидов аммония формулы (I) обладают более высокой стабильностью при хранении, чем соответствующие растворы гидроксида холина, и, в частности, являются хорошо подходящими для длительного хранения даже при неблагоприятных условиях хранения.

Особым преимуществом настоящего изобретения является то, что гидроксиды аммония формулы (I) и их водные растворы обладают хорошей стабильностью при температурах, существенно превышающих 200°С, т.е. при этих условиях скорость разложения гидроксидов аммония формулы (I) является низкой. Поэтому гидроксиды аммония формулы (I), в особенности, их водные растворы, можно без риска добавлять в технологические потоки, обладающие температурой, равной вплоть до 250°С, поскольку при таких температурах гидроксиды аммония формулы (I) остаются неизмененными в течение длительного периода времени и, таким образом, они способны эффективно обеспечивать борьбу с коррозией и загрязнениями. Стабильность водных растворов гидроксидов аммония формулы (I) при высоких температурах является их чрезвычайно благоприятной характеристикой, поскольку их можно добавить в положениях, в которых температура является высокой, таких как, например, теплообменники для сырья/выходящего потока, использующиеся в установках для гидродесульфирования, без возникновения существенной потери их противокоррозионной и противозагрязняющей эффективности. Это практически невозможно или невозможно обеспечить с использованием гидроксида холина и его растворов, которые уже подвергаются существенному разложению при температурах, превышающих 200°С.

Кроме того, вследствие высокой стабильности гидроксидов аммония формулы (I) и их водных растворов, их можно добавлять в технологические потоки намного раньше, чем обычные средства, препятствующие возникновению коррозии и загрязнений, и, таким образом, они попадают в труднодоступные участки аппаратов, таких как технологические установки, которые до настоящего времени являлись недоступными.

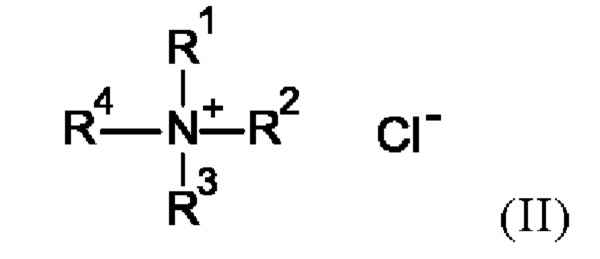

Кроме того, гидроксиды аммония формулы (I) являются намного более сильными основаниями, чем аммиак и любые органические амины. В действительности, их основность является такой же, как основность гидроксида холина, или превышает ее. Эта характеристика обеспечивает высокую противокоррозионную и противозагрязняющую эффективность при более низких молярных содержаниях, чем использующиеся в способах предшествующего уровня техники. Вследствие чрезвычайно высокой основности гидроксидов аммония формулы (I) они также легко вступают в реакцию с протонными кислотами, такими как хлорид водорода, сульфид водорода и органические кислоты, с образованием соответствующих солей. В контексте настоящего изобретения наиболее характерной кислотой обычно является хлорид водорода, реакция которого с гидроксидами аммония формулы (I) приводит к образованию хлоридов четвертичного аммония формулы (II) соответственно:

в которой переменные R1, R2, R3 и R4 обладают такими же значениями, в частности, такими же предпочтительными значениями, как определенные в отношении формулы (I).

Гидроксиды аммония формулы (I) также легко вступают в реакцию с кислыми солями аммония, такими как, в частности, хлорид аммония, и с органическими солями аммония с выделением аммиака или соответствующих аминов и с образованием солей четвертичного аммония, таких как, в частности, хлориды формулы (II). Таким образом, авторы настоящего изобретения обнаружили, что хлорид аммония намного лучше растворяется при использовании разбавленных растворов гидроксидов аммония формулы (I), чем при использовании растворов гидроксида холина. В заключение следует отметить, что гидроксиды аммония формулы (I) являются хорошо подходящими для подавления коррозии, вызванной протонными кислотами, а также для растворения кислых солей аммония в загрязненных системах, и для предупреждения образования таких загрязняющих содержащих соли отложений.

Применимость гидроксидов аммония формулы (I) для борьбы с коррозией и загрязнениями на химических установках также зависит от физико-химических характеристик солей, которые они образуют при реакции с кислыми соединениями, в особенности, выбранными из числа протонных кислот и кислых солей аммония. В этом случае особый интерес представляют температуры плавления и разложения этих солей, образованных из гидроксидов аммония формулы (I), поскольку они оказывают существенное влияние на поведение этих солей, которые находятся на определенных участках установки, которую обрабатывают гидроксидом аммония (I) в соответствии со способом, предлагаемым в настоящем изобретении. Точнее, температура плавления определяет температуру, при которой существенно улучшается текучесть солей, тогда как температура разложения определяет температуру, при которой образуются потенциально нежелательные продукты разложения. Согласно изобретению было обнаружено, что, в частности, хлориды, образованные из гидроксидов аммония формулы (I), т.е. соли формулы (II), во многих случаях обладают температурами плавления ниже 80°С и температурами разложения выше 200 или даже выше 250°С. Таким образом, их температуры плавления часто намного ниже температуры плавления гидроксида холина и их температуры разложения превышают температуры, преимущественно использующиеся в большинстве модулей химических установок. Поэтому применение гидроксидов аммония формулы (I) является благоприятным, поскольку, во-первых, соли, образующиеся при их реакции с кислыми соединениями, являются текучими уже при низких температурах и, таким образом, их можно легко переместить и удалить из модуля установки, который обрабатывают гидроксидом аммония формулы (I). Кроме того, вследствие чрезвычайно высокой температуры разложения образующихся солей они выдерживают высокие рабочие температуры без того, чтобы подвергаться разложению, и их легко удалить из технологических модулей в виде водных растворов. В действительности, благодаря чрезвычайно хорошей растворимости солей в воде, содержание в подвергающемся обработке технологическом потоке даже крайне малых количеств жидкой воды или пара является достаточным для обеспечения удаления солей.

Из приведенного выше описания очевидно, что не только гидроксиды аммония формулы (I), применяющиеся для обработки, соответствующей способу, предлагаемому в настоящем изобретении, но и соли, в которые они превращаются в результате реакции с кислыми соединениями, содержащимися при проведении химического процесса, обладают чрезвычайно высокими температурами разложения. Поэтому технологический поток, находящийся внутри аппарата, в котором проводят обработку, можно нагреть до высоких температур без возникновения опасности разложения гидроксидов аммония формулы (I) или образующихся из них солей. Соответственно, жидкий или газообразный поток, использующийся при проведении химического процесса, можно нагреть до температуры, равной не ниже 100°С, часто не ниже 150°С, предпочтительно не ниже 180°С, особенно предпочтительно не ниже 200°С или не ниже 250°С, во время или после добавления в поток гидроксида аммония (I).

Кроме того, соли, образованные из гидроксидов аммония (I), в особенности, хлориды формулы (II), обычно не только превосходно растворимы в воде, но и также обычно являются гигроскопичными, хотя степень гигроскопичности разных солей (II) является разной. Благодаря гигроскопичности солей, образованных из гидроксидов аммония (I), таких как соли (II), они легко абсорбируют минимальные количества влаги, содержащейся в подвергающихся обработке технологических потоках, при этом образуются текучие растворы. Это способствует легкому удалению солей из потоков в виде водных растворов, которые выводят из разных технологических модулей, таких как, например, сепараторы для отделения пара от жидкости и сепараторы для отделения воды от нефти. Соответственно, путем применения гидроксида аммония (I) в соответствии со способом, предлагаемым в настоящем изобретении, отложения, содержащие соли, вызывающие коррозию или загрязнения, такие как хлорид аммония и органические хлориды аммония, можно эффективно удалить из подвергающихся обработке систем.

Кроме того, как показано в проведенных авторами настоящего изобретения экспериментах, добавление даже небольших количеств чрезвычайно гигроскопичных хлоридов формулы (II) может существенно увеличить гигроскопичность слабо гигроскопичных хлоридов (II). Это также является справедливым в случае образованных из гидроксидов аммония формулы (I) солей, отличающихся от хлоридов. Поэтому смешивание двух или большего количества разных гидроксидов аммония формулы (I) при конкретных легко определяемых отношениях количеств после проведения обработки обеспечивает возможность образования смеси солей, гигроскопичность которых отрегулирована и точно приспособлена к особым требованиям, предъявляемым "влажными" или "сухими" системами, т.е. системами, обладающими сравнительно высокими или низкими содержаниями воды. Примером влажной системы является верхняя секция дистилляционной колонны, в которой проводят отпаривание, такой как колонна для дистилляции при атмосферном давлении. Примером сухой системы является теплообменник для сырья/выходящего потока, использующийся в модуле гидродесульфирования бензина. Соответственно, одна группа вариантов осуществления настоящего изобретения относится к способу, предлагаемому в настоящем изобретении, в котором применяют смесь гидроксидов аммония (I), которая предпочтительно обладает определенным отношением их количеств. В этом контексте предпочтительными являются смеси, использование которых приводит к образованию смесей солей (II), которые обладают определенными искомыми физико-химическими характеристиками, например, оптимизированной гигроскопичностью.

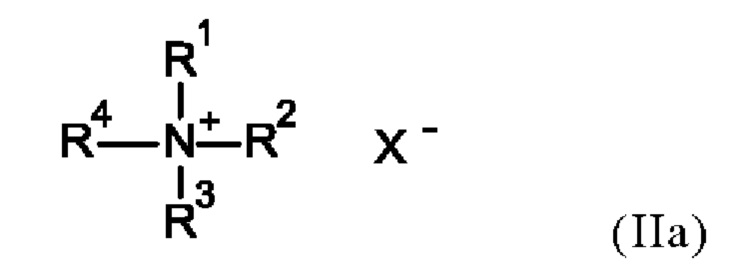

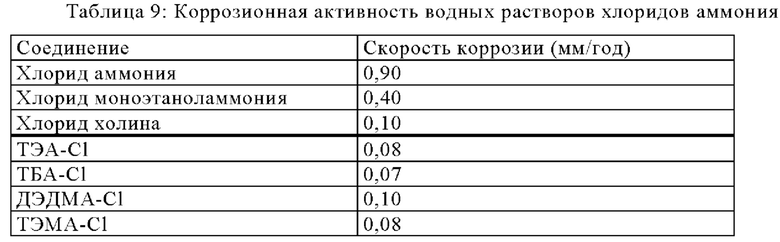

Соли формулы (II), а также соли, образованные из гидроксидов аммония (I), отличающиеся от хлоридов (II), т.е. соединения формулы (IIa):

в которой X" обозначает не основный и не кислый противоион, такой как бромид-, сульфат- или нитрат-ион, при растворении в воде обладают значениями рН, близкими к соответствующим нейтральной среде, это делает их менее коррозионно активными, чем хлорид аммония и хлориды, образованные из аминов, обычно использующихся для нейтрализации способствующих коррозии кислых соединений, таких как, например, моноэтаноламин (МЭА). Таким образом, благодаря чрезвычайно низкой коррозионной активности солей, образованных из гидроксидов аммония (I), в особенности, таких как соли формул (II) и (IIa), которые образуются при обработке модуля, использующегося для проведения химического процесса, гидроксидами аммония формулы (I) в соответствии со способом, предлагаемым в настоящем изобретении, они практически не оказывают никакого неблагоприятного воздействия на металлические поверхности модуля. Поэтому эти соли не вызывают существенных коррозионных повреждений даже, если они находятся в системе в течение длительного времени, хотя они обычно уже удалены с помощью следовых количеств воды или пара, содержащихся в технологическом потоке, как это описано выше. В заключение следует отметить, что применение гидроксидов аммония формулы (I) в качестве средства, препятствующего возникновению коррозии и загрязнений, обеспечивает дополнительное преимущество, поскольку существенно уменьшена вторичная коррозия, которая часто вызвана солями, образующимися в результате реакции обычных средств с кислыми соединениями.

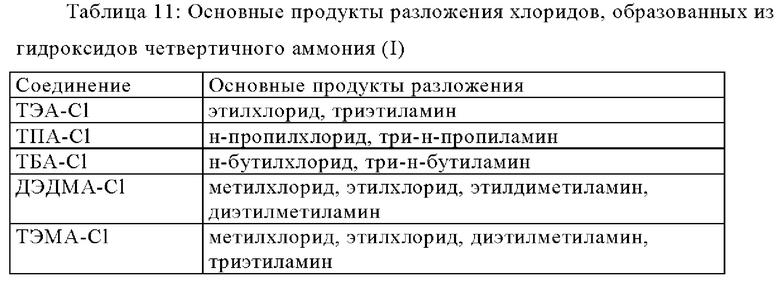

Как отмечено выше, соли, образующиеся при реакции гидроксидов аммония формулы (I) с кислыми соединениями, в частности, соли формулы (II), не только обладают чрезвычайно высокими температурами разложения, но их также можно легко удалить из химических технологических потоков. Однако, в тех редких случаях, когда такая соль все же подвергается воздействию температуры, равной ее температуре разложения или превышающей ее, она разлагается с образованием неопасных соединений. Таким образом, авторы настоящего изобретения смогли продемонстрировать, что пиролиз различных солей формулы (II) во всех случаях приводит к образованию в качестве основных продуктов разложения соответствующих алкилхлоридов и триалкиламинов. Так, например, хлорид тетраэтиламмония (ТЭА-Cl) разлагается с образованием преимущественно этилхлорида и триэтиламина, и хлорид диэтилдиметиламмония (ДЭДМА-Cl) разлагается с образованием метилхлорида, этилхлорида, диэтилметиламина и этилдиметиламина. Образовавшиеся алкилхлориды удаляют из технологический системы посредством потоков газов, выходящих, например, из сепараторов, колонн или теплообменников, и поэтому они не оказывают неблагоприятное воздействие на проведение процесса или на аппарат, в котором проводят процесс. С другой стороны, образовавшиеся триалкиламины могут выступать в роли дополнительных оснований, предназначенных для нейтрализации вызывающих коррозию кислых соединений, и затем их можно удалить из системы в виде солей аммония. Важно отметить, что во время термического разложения солей формулы (II) фактически не образуется вызывающий коррозию хлорид водорода. В соответствии с этим механизмом термического разложения солей (II) любые хлориды, образовавшиеся вследствие реакции с вызывающими коррозию или загрязнения веществами, такими как хлорид водорода или хлорид аммония, безопасным образом и непрерывно удаляют их технологической установки в виде алкилхлоридов.

В одной группе вариантов осуществления настоящего изобретения по меньшей мере один гидроксид четвертичного аммония формулы (I) добавляют при проведении химического процесса в виде раствора, содержащего один или большее количество гидроксидов аммония (I). Такие растворы предпочтительно готовят путем растворения по меньшей мере одного гидроксида аммония (I) в растворителе, выбранном из числа следующих: вода, С1-С4-алканолы, такие как метанол, этанол, н-пропанол, изопропанол, н-бутанол, втор-бутанол или изобутанол и их смеси. В контексте настоящего изобретения предпочтительными растворителями являются вода, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол и втор-бутанол, и их смеси, такие как смеси воды с этанолом, пропанолом, изопропанолом, н-бутанолом, изобутанолом или втор-бутанолом. Полная концентрация по меньшей мере одного гидроксида аммония (I) в этих растворах часто находится в диапазоне от 10 до 60 мас. %, предпочтительно в диапазоне от 10 до 50 мас. % и особенно предпочтительно в диапазоне от 10 до 40 мас. %.

Растворы по меньшей мере одного гидроксида аммония формулы (I), предназначенные для применения в способе уменьшения или предупреждения коррозии или загрязнений, предлагаемом в настоящем изобретении, необязательно дополнительно содержат одну или большее количество добавок, которые, например, выбраны из числа следующих: диспергирующие средства, такие как, например, полиизобутиленсукцинимиды, антиоксиданты/средства, препятствующие полимеризации, такие как, например, производные трет-бутилфенола, фенилендиамины, N-оксильные соединения, такие как 2,2,6,6-тетраметилпиперидин-N-оксил (TEMPO) и производные TEMPO, такие как 4-гидрокси-2,2,6,6-тетраметилпиперидин-N-оксил (4-ОН-ТЕМРО), и противовспениватели, такие как, например, сополимеры этиленоксида с пропиленоксидом, полипропиленгликоль или силиконовые масла. Растворы также необязательно могут содержать дополнительные активные вещества, включая, например, дополнительные средства, препятствующие возникновению коррозии и загрязнений, такие как гидроксид холина, и нейтрализующие амины, такие как алкиламины или алканоламины.

Кроме того, растворы по меньшей мере одного гидроксида аммония формулы (I) также необязательно могут содержать активные вещества, которые не предназначены для борьбы с коррозией или загрязнениями, а выполняют совершенно другую функцию. Примером такого активного вещества является 4-трет-бутилкатехин (ТБК), который является ингибитором полимеризации, и, таким образом, является подходящим для использования в качестве стабилизатора мономеров. Растворы, предлагаемые в настоящем изобретении, которые содержат ТБК и по меньшей мере один гидроксид аммония формулы (I), применимы для предохранения от загрязнений технологических установок или их модулей, которые включают мономеры, таких как системы технологического водоснабжения установок по получению этилена. Использование комбинации гидроксида четвертичного аммония формулы (I) и ТБК обеспечивает то неожиданное преимущество, что вследствие сильной основности гидроксидов аммония формулы (I) они способствуют растворению слабокислого ТБК в воде. Поэтому при получении бифункциональных композиций, содержащих гидроксид аммония формулы (I) и ТБК, отсутствует необходимость использования других потенциально вредных вспомогательных веществ, предназначенных для растворения ТБК.

По меньшей мере один гидроксид аммония формулы (I) можно добавить при проведении химического процесса в одном или большем количестве положений в аппарате, в котором проводят химический процесс, например, в разные модули технологической установки. Предпочтительно, если при проведении процесса гидроксиды аммония (I) добавляют путем введения их растворов в одном или большем количестве положений или в один или большее количество модулей аппарата или технологической установки. Введение обычно проводят по методике введения в непрерывном режиме, такой как введение определенного количества или введение при соответствующей скорости потока, или, альтернативно, по методике введения в периодическом режиме, такой как введение с подсосом или принудительное введение.

По меньшей мере один гидроксид аммония формулы (I) обычно вводят в жидкий поток, использующийся при проведении химического процесса, в количестве, находящемся в диапазоне от 1 до 5000 част./млн, предпочтительно в диапазоне от 1 до 2500 част./млн, более предпочтительно в диапазоне от 1 до 1000 част./млн, особенно предпочтительно в диапазоне от 1 до 500 част./млн, в каждом случае в пересчете на количество жидкости или потока, использующегося в химическом процессе в каждом положении, в котором проводят добавление. Особенно предпочтительно регулировать добавляемое количество гидроксида аммония формулы (I) с обеспечением соответствующего количеству вызывающих коррозию и/или загрязнения веществ, например, в частности, количеству протонных кислот и/или кислых солей аммония, содержащихся в жидком подвергающемся обработке потоке. Таким образом, гидроксид аммония формулы (I) добавляют лишь в количестве, необходимом, например, для нейтрализации вызывающей коррозию кислоты, такой как хлорид водорода, содержащейся в потоке, или для растворения отложений, содержащих хлорид аммония, образовавшихся в технологическом модуле. В некоторых случаях полезно, например, определить значение рН или концентрацию хлорида в соответствующей части технологического модуля и на основании полученных значений определить количество гидроксида аммония формулы (I), которое необходимо добавить. Альтернативно, в других случаях при проведении известного процесса может оказаться достаточным добавление определенного количества гидроксида аммония формулы (I), которое, как установлено опытным путем, является подходящим. В обоих приведенных выше примерах добавление гидроксида аммония формулы (I) предпочтительно проводить путем введения раствора гидроксида аммония формулы (I) в одно или большее количество положений в установке в непрерывном или периодическом режиме.

В соответствии с предпочтительными группами вариантов осуществления способа, предлагаемого в настоящем изобретении, химическим процессом является процесс переработки сырой нефти, такой как нефтеперерабатывающий процесс и/или нефтехимический процесс, такой как, в частности, нефтеперерабатывающий процесс или нефтехимический процесс. В этом контексте нефтеперерабатывающий процесс обычно включает использование одного или большего количества технологических модулей, выбранных из числа следующих: модуль дистилляции сырой нефти при атмосферном давлении, модуль вакуумной дистилляции сырой нефти, модуль висбрекинга, модуль замедленного коксования, модуль флюидкаталитического крекинга, модуль риформинга, модуль гидрокрекинга, модуль обработки алканоламином, модуль обработки сульфинолом и модуль гидродесульфирования.

Модуль дистилляции сырой нефти (МДН), также называющийся модулем дистилляции сырой нефти при атмосферном давлении, обычно является первым технологическим модулем практически во всех установках для переработки нефти. В МДН проводят дистилляцию поступающей в него сырой нефти с получением различных фракций, обладающих температурами кипения, находящихся в различных диапазонах, каждую из которых можно затем дополнительно обработать в других технологических модулях переработки нефти. Дистилляцию в МДН обычно проводят при давлении, немного превышающем атмосферное давление. МДН обычно включает в качестве основных компонентов расположенные последовательно теплообменники, устройство для обессоливания, печь и дистилляционную колонну, а также боковую секцию отпаривания и сборник орошающей фракции. Первым предпочтительным положением добавления, т.е. положением, в котором один или большее количество гидроксидов аммония (I) или, предпочтительно, их раствор, можно благоприятным образом добавить в МДН, является трубопровод, выходящий из устройства для обессоливания. Введение гидроксида аммония формулы (I) в этом положении обеспечивает замену части или всего количества гидроксида натрия, который часто используют для удаления хлорида кальция и хлорида магния из сырой нефти, выходящей из устройства для обессоливания, путем их превращения в соответствующие гидроксиды. Если хлориды кальция и магния остаются в сырой нефти, то они могут подвергаться гидролизу в печи с образованием газообразного хлорида водорода, который будет растворяться в конденсированной воде, например, в верхней секции дистилляционной колонны, и, таким образом, вызывать коррозию. Однако использование гидроксида натрия обладает недостатками, одним из которых является то, что соли натрия могут отравлять катализаторы, использующиеся в последующих технологических модулях, таких как модули гидродесульфирования или каталитического крекинга. Эти недостатки можно преодолеть или ослабить путем замены всего количества или части гидроксида натрия гидроксидом аммония формулы (I), в частности, поскольку гидроксид аммония формулы (I) также является сильным основанием, однако не содержит натрий.

Другими предпочтительными положениями, в которых в МДН можно благоприятным образом ввести один или большее количество гидроксидов аммония (I), предпочтительно их раствор, являются верхняя секция и дистилляционная колонна, а также присоединенные к ним соединяющие трубопроводы, конденсаторы, теплообменники, приемные резервуары и другие компоненты. Введение гидроксидов аммония формулы (I) в этих положениях обеспечивает борьбу с коррозией и загрязнениями солями.

В модуле вакуумной дистилляции сырой нефти (МВДН) высококипящие последние фракции, полученные после дистилляции при атмосферном давлении, обычно разделяют путем проведения вакуумной дистилляции. Основным компонентом МВДН является дистилляционная колонна. Предпочтительными положениями, в которых в МВДН можно благоприятным образом ввести один или большее количество гидроксидов аммония формулы (I), предпочтительно их раствор, являются верхняя секция и дистилляционная колонна, а также присоединенные к ним соединяющие трубопроводы, конденсаторы, теплообменники, приемные резервуары и другие компоненты. Введение гидроксидов аммония формулы (I) в этих положениях обеспечивает борьбу с коррозией и загрязнениями солями.

В модуле висбрекинга, также называющегося установкой для легкого крекинга, остаток, полученный после вакуумной дистилляции, подвергают термическому крекингу с получением более легких компонентов, являющихся более ценными. Основными компонентами установки для легкого крекинга являются теплообменники для сырья/выходящего потока, печь, сосуд для проведения реакции (реакционная камера) и дистилляционная колонна или последовательность дистилляционных колонн. Предпочтительными положениями, в которых в установку для легкого крекинга можно благоприятным образом ввести один или большее количество гидроксидов аммония формулы (I), предпочтительно их раствора, являются верхняя секция и дистилляционная колонна, а также присоединенные к ним соединяющие трубопроводы, конденсаторы, теплообменники, приемные резервуары и другие компоненты. Введение гидроксидов аммония формулы (I) в этих положениях обеспечивает борьбу с коррозией и загрязнениями солями.

В модуле флюидкаталитического крекинга (МФКК) используют твердый кислый катализатор, такой как цеолиты, в частности, для разделения высококипящих остатков, полученных после дистилляции сырой нефти, с получением различных низкокипящих фракций. МФКК обычно включает первый отсек, который включает реактор и регенератор, и второй отсек, который является в основном сходным с МДН. Предпочтительные положения, в которых в МФКК можно благоприятным образом ввести один или большее количество гидроксидов аммония формулы (I), предпочтительно их раствор, в основном находятся во втором отсеке МФКК и ими являются такие, как верхняя секция и дистилляционная колонна, а также присоединенные к ним соединяющие трубопроводы, конденсаторы, теплообменники, приемные резервуары и другие компоненты. Введение гидроксидов аммония формулы (I) в этих положениях обеспечивает борьбу с коррозией и загрязнениями солями.

В модуле замедленного коксования остатки, полученные после вакуумной дистилляции, путем термического пиролиза превращают в нефтяной кокс и более легкие фракции. Модуль замедленного коксования в основном включает теплообменники для сырья/выходящего потока, печь, ректификационную колонну и несколько коксовых барабанов. Предпочтительными положениями, в которых в модуль замедленного коксования можно благоприятным образом ввести один или большее количество гидроксидов аммония формулы (I), предпочтительно их раствор, являются верхняя секция и дистилляционная колонна, а также присоединенные к ним соединяющие трубопроводы, конденсаторы, теплообменники, приемные резервуары и другие компоненты. Введение гидроксидов аммония формулы (I) в этих положениях обеспечивает борьбу с коррозией и загрязнениями солями.

В модуле риформинга используют каталитическую реакцию для проводимого превращения обычно фракции нафты, полученной после дистилляции сырой нефти, которая содержит сравнительно низкокипящие углеводороды, обладающие низкими октановыми числами, в обладающий высоким октановым числом продукт риформинга, содержащий разветвленные алканы и ароматические углеводороды. Модуль риформинга в качестве основных компонентов обычно включает теплообменник для сырья/выходящего потока, печь, последовательность реакторов, газовый сепаратор, устройство для стабилизации и сборник орошающей фракции. Предпочтительными положениями, в которых в модуль риформинга можно благоприятным образом ввести один или большее количество гидроксидов аммония формулы (I), предпочтительно их раствор, являются теплообменник для сырья/выходящего потока, линии для рециклового газа, выходящего из газового сепаратора, трубопроводы для промежуточных продуктов риформинга, расположенные между газовым сепаратором и устройством для стабилизации, а также присоединенные к ним соединяющие трубопроводы, конденсаторы, теплообменники, приемные резервуары и другие компоненты.

В модуле гидрокрекинга используют реакцию каталитического крекинга, проводимую в присутствии газообразного водорода, для получения главным образом насыщенных углеводородов из полученных при дистилляции нефти фракций, обладающих более высокой молекулярной массой. Модуль гидрокрекинга в качестве основных компонентов обычно включает два реактора, печи, теплообменники для сырья/выходящего потока и блок дистилляции, который является в основном сходным с МДН. Предпочтительными положениями, в которых в модуль гидрокрекинга можно благоприятным образом ввести один или большее количество гидроксидов аммония формулы (I) или, предпочтительно, их раствор, являются теплообменники для сырья/выходящего потока и верхняя секция дистилляционной колонны, а также присоединенные к ним соединяющие трубопроводы, конденсаторы, теплообменники, приемные резервуары и другие компоненты.

В модуле гидродесульфирования (МГДС) нефтепродукты десульфируют с помощью каталитического гидрирования. МГДС в качестве основных компонентов обычно включает теплообменники для сырья/выходящего потока, печь, реактор с неподвижным слоем, газовый сепаратор, устройство для отпаривания и сборник орошающей фракции. Предпочтительными положениями, в которых в МГДС можно благоприятным образом ввести один или большее количество гидроксидов аммония формулы (I) или, предпочтительно, их раствор, являются теплообменник для сырья/выходящего потока и верхняя секция устройства для отпаривания, а также присоединенные к ним соединяющие трубопроводы, конденсаторы, теплообменники, приемные резервуары и другие компоненты.

Модули обработки алканоламином и сульфинолом представляют собой установки для промывки газа, в которых кислые компоненты, такие как СО2 и H2S, удаляют из потоков полезных газов, таких как природный газ и нефтезаводской топливный газ. Модули обработки алканоламином и сульфинолом обычно называются модулями промывки кислого газа. Такие модули в основном включают абсорбционную колонну, теплообменник для "обедненного/обогащенного" раствора, колонну регенерации, сборник орошающей фракции и соединяющие трубопроводы. В установке циркулирует растворитель, обычно содержащий раствор амина. Кислые газы абсорбируют растворителем внутри абсорбционной колонны при низкой температуре и высоком давлении и затем направляют в колонну регенерации, работающую при высокой температуре и низком давлении. При перемещении растворителя между колоннами происходит теплообмен между загруженными (обогащенными) и незагруженными (обедненными) растворами. Очищенный газ получают в верхней части абсорбционной колонны, тогда как кислые газы выводят из верхней части колонны регенерации. Предпочтительными положениями, в которых в модули промывки кислого газа можно благоприятным образом ввести один или большее количество гидроксидов аммония формулы (I) или, предпочтительно, их раствор, являются теплообменники для обогащенного/обедненного раствора, верхняя секция устройства для регенерации, абсорбционная колонна и колонна регенерации, а также присоединенные к ним соединяющие трубопроводы, конденсаторы, теплообменники, приемные резервуары и другие компоненты.

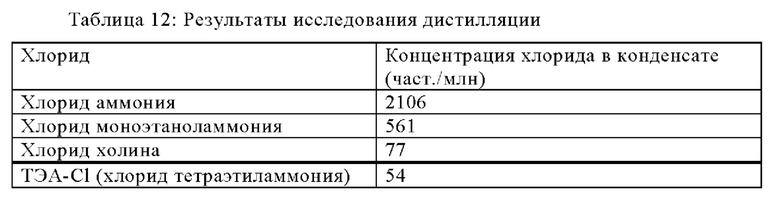

В соответствии с другим предпочтительным вариантом осуществления способа, предлагаемого в настоящем изобретении, химическим процессом, проводимым в аппарате, в который добавляют по меньшей мере один гидроксид аммония формулы (I), является парогенерирующий процесс. Аппаратом для проведения такого процесса является любой модуль, способный генерировать пар, такой как обычный бойлер, парогенератор для извлечения тепла, например, парогенератор для извлечения тепла, входящий в состав нефтехимической установки, также называющийся котлом-утилизатором, генератор пара разбавления, входящий в состав установки для получения этилена, бойлер паровой турбины, бойлер реактора, охлаждаемого водой под давлением и т.п.Существует множество разновидностей бойлеров и парогенераторов, например, цилиндрические бойлеры, водотрубные бойлеры, однопроточные бойлеры, прямоточные бойлеры и специальные бойлеры, такие как, например, бойлеры косвенного нагрева, котлы-утилизаторы или специальные топливные бойлеры. Обычно все внутренние поверхности бойлеров, находящиеся в соприкосновении с паром или водой, подвержены коррозии, в особенности, если в находящейся в бойлере водной системе содержатся кислые компоненты. Таким образом, чрезвычайно важно принимать меры по уменьшению или предупреждению коррозии в бойлерах.

Коррозию в бойлерах и парогенераторах можно благоприятным образом предупредить путем добавления в использующуюся в них водную систему по меньшей мере одного гидроксида четвертичного аммония формулы (I) или, предпочтительно, его раствора. Гидроксиды аммония формулы (I) нейтрализуют кислоты и другие кислые соединения, содержащиеся в воде или в водном растворе, находящемся внутри бойлера, и, таким образом, они способны поддерживать такое значение рН, которое является достаточно высоким для предупреждения коррозии полностью или по меньшей мере в значительной степени. Обычно гидроксиды аммония (I) можно добавить или ввести в любой находящийся внутри бойлера участок, такой как, в частности, одна из обычно существующих трех водных систем бойлера, т.е. система подаваемой воды, водная система внутри бойлера и система пара/конденсированной воды. Однако, поскольку область нейтрализации сильнее расширена, если по меньшей мере один гидроксид аммония (I) добавляют выше по потоку, обычно предпочтительно, если его добавляют в систему подаваемой воды.

Другими объектами настоящего изобретения являются случаи применения гидроксидов четвертичного аммония формулы (I), описанных в настоящем изобретении, в особенности определенных в настоящем изобретении, как предпочтительные, для уменьшения или предупреждения коррозии или загрязнений в аппарате, предназначенном для проведения химического процесса, где коррозия или загрязнения вызваны кислыми соединениями, содержащимися при проведении химического процесса. Такие случаи применения гидроксидов четвертичного аммония формулы (I) в любом из способов, предлагаемых в настоящем изобретении, описанных в настоящем изобретении, являются предпочтительными.

Приведенные ниже примеры предназначены для дополнительной иллюстрации настоящего изобретения.

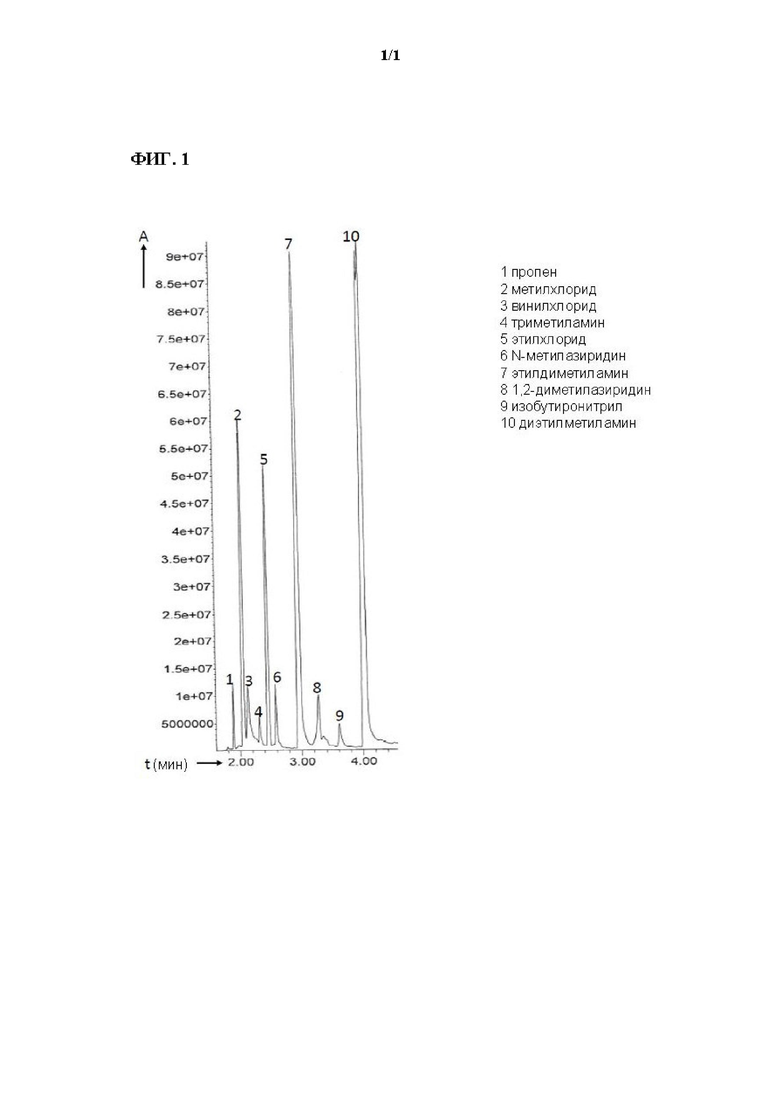

ЧЕРТЕЖИ

Фиг 1: Полученная с помощью ГХ (газовая хроматография)/МС (масс-спектрометрия) неполная хроматограмма продуктов пиролиза ДЭДМА-Cl, образовавшихся при условиях, описанных в примере 10.

ПРИМЕРЫ

Методики анализа:

Ионная хроматография: Колонка: Metrosep С4-250/4.0 - слабый катионообменный материал на основе диоксида кремния, диаметр: 5 мкм. Субстрат: полибутадиен с сополимеризованной на поверхности малеиновой кислотой для предоставления функциональных карбоксигрупп. Емкость: не менее 29 мкэкв./колонка Форколонка: Metrosep С4 Guard

Автоматический пробоотборник: 863 Compact Autosampler

Температура: 20-25°С

Детектирование: электропроводность при 40°С

Скорость потока: 0,9 мл/мин

Элюент: 0,7 ммоль/л дипиколиновой кислоты, 1,7 ммоль/л HNO3, 0,05 ммоль/л

18-краун-6, 1% ацетона; остальное: сверхчистая вода

Инжектируемый объем: 20 мкл

Продолжительность: 40 мин

Типичная электропроводность: 635±5 мкСм

Давление в системе: 12,5±0,5 МПа

ТГА:

ТГА проводили с использованием прибора для ТГА: TGA Q 5000, ТА Instruments. Параметры проведения исследования являлись следующими:

Скорость нагревания: 10 К/мин

Масса образца: 6-7 мг

Продувочный газ: N2, 3 л/ч

Чашка для образца: тигель из Al, открытый

Один цикл нагревания: от комнатной температуры до 600°С

ДСК

ДСК проводили с использованием прибора для ДСК: pDSC Q20, ТА Instruments. Параметры проведения исследования являлись следующими:

Скорость нагревания: 10 К/мин

Скорость охлаждения: регулирование вручную

Масса образца: 6-8 мг

Продувочный газ: N2, 3 л/ч

Чашка для образца: тигель из Al, открытый

Первый цикл нагревания: примерно от -30°С до 200-400°С (в зависимости от образца)

Первый цикл охлаждения: от 200-400°С примерно до -30°С

Второй цикл нагревания: примерно от -30°С до 200-400°С (в зависимости от образца)

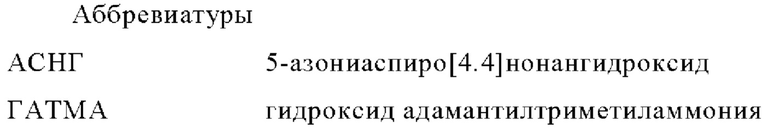

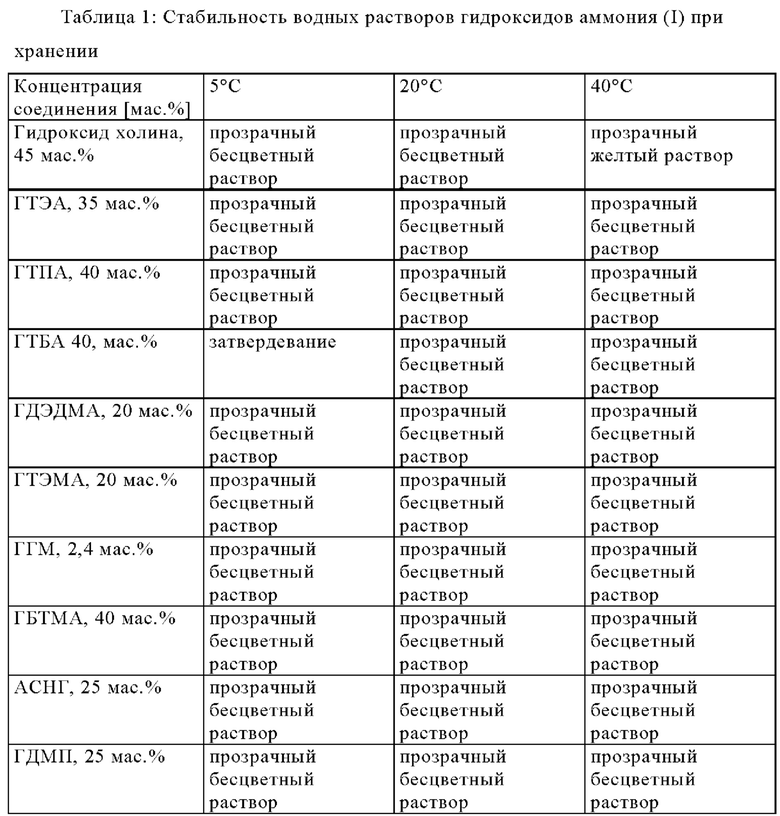

Пример 1: Стабильность водных растворов гидроксидов аммония (I) при хранении

Имеющиеся в продаже растворы гидроксидов аммония (I), указанные в таблице 1, помещали в небольшие стеклянные флаконы, хранили в течение 2 месяцев при 5°С, 20°С и 40°С соответственно и периодически проводили визуальный осмотр. В качестве эталона использовали концентрированный раствор гидроксида холина. Результаты приведены в таблице 1.

Как можно видеть из приведенных в таблице 1 результатов, при хранении при 40°С раствор гидроксида холина с течением времени становился желтым. Он также приобретал особый рыбный запах. В отличие от этого, водные растворы исследованных гидроксидов аммония (I) оставались прозрачными и бесцветными и не приобретали сильный запах. При исследовании смешанных растворов этих гидроксидов аммония (I) получали аналогичные результаты.

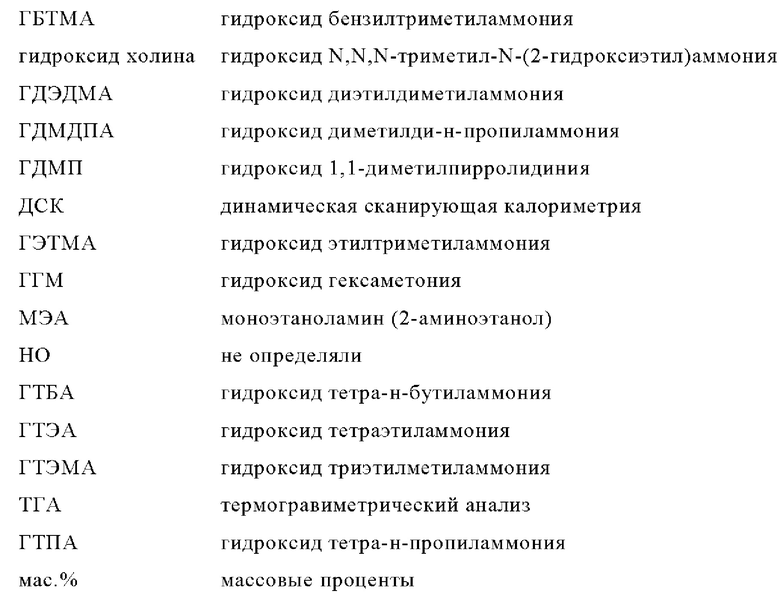

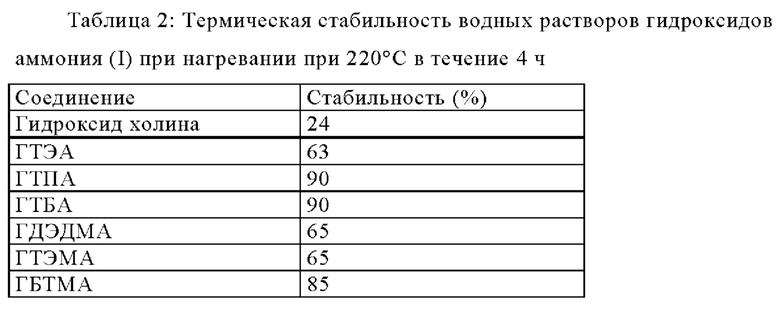

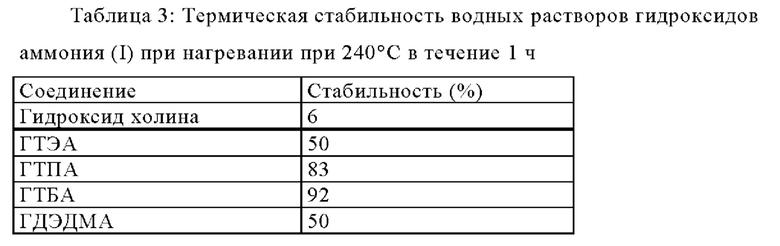

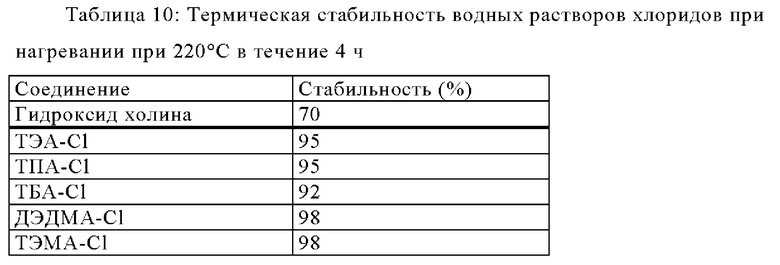

Пример 2: Термическая стабильность водных растворов гидроксидов аммония (I)

Готовили растворы нескольких гидроксидов аммония (I) в деионизированной воде при концентрации, равной 100 мас.част./млн, и их помещали в изготовленные из нержавеющей стали автоклавы, которые затем продували азотом и нагревали при температуре, равной 220°С, в течение 4 ч, и затем охлаждали до комнатной температуры. Растворы анализировали до и после термической обработки с помощью ионной хроматографии по методике, описанной выше. В качестве эталона использовали гидроксид холина. Средние значения для двух экспериментов приведены в таблице 2. Значения выраженной в процентах стабильности, приведенные в таблице 2, соответствуют измеренным значениям оставшихся количеств гидроксидов аммония формулы (I).

Эксперименты по исследованию термической стабильности повторяли при нагревании при температуре, равной 240°С, в течение 1 ч. Средние значения для двух экспериментов приведены в таблице 3. Значения выраженной в процентах стабильности, приведенные в таблице 3, соответствуют измеренным значениям оставшихся количеств гидроксидов аммония (I).

Из приведенных а таблицах 2 и 3 результатов очевидно, что термическая стабильность разбавленных водных растворов гидроксидов аммония (I) существенно выше, чем термическая стабильность соответствующего раствора гидроксида холина.

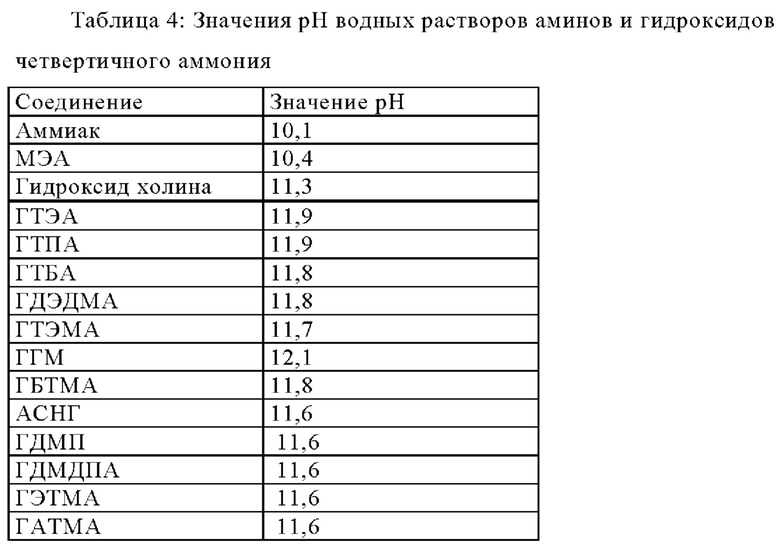

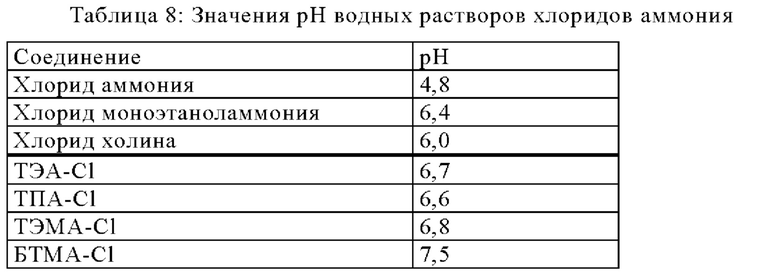

Пример 3: Значения рН водных растворов гидроксидов четвертичного аммония формулы (I)

Гидроксиды аммония (I) растворяли в деионизированной воде при концентрации, равной 8,25 ммоль/л, и определяли значения рН этих растворов с использованием откалиброванного электрода для измерения рН. Для сопоставления также определяли значения рН соответствующих растворов аммиака, МЭА и гидроксида холина. Результаты приведены в таблице 4.

Приведенные в таблице 4 результаты показывают, что растворы исследованных гидроксидов аммония формулы (I) являются намного более щелочными (примерно в 10-100 раз), чем растворы аммиака и МЭА, и их основность является такой же, как основность гидроксида холина, или превышает ее.

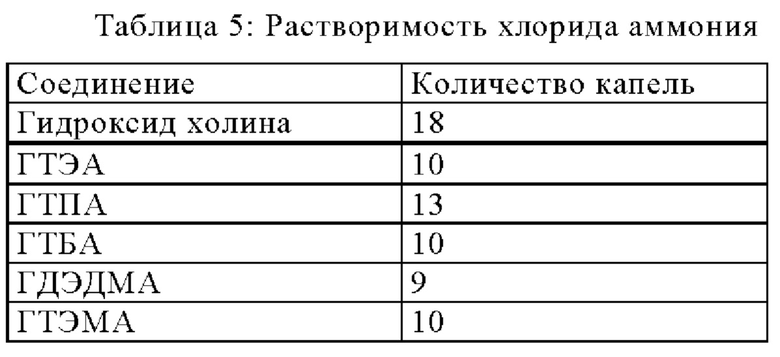

Пример 4: Растворимость хлорида аммония в разбавленных водных растворах гидроксидов четвертичного аммония формулы (I)

Хлорид аммония (0,1 г) помещали на часовое стекло и в каждом случае с помощью пластмассовой пипетки по каплям добавляли 1 мас. % водный раствор гидроксида аммония (I) до обеспечения полного растворения хлорида аммония. В качестве эталона использовали 1 мас. % раствор гидроксида холина. В таблице 5 приведены результаты в виде количества капель, необходимого для полного растворения соли.

Все исследуемые растворы обеспечивали растворение хлорида аммония, которое сопровождалось выделением газообразного аммиака. Однако необходимые для обеспечения полного растворения объемы растворов гидроксидов аммония (I) являлись существенно меньшими, чем необходимый для обеспечения полного растворения объем раствора гидроксида холина,.

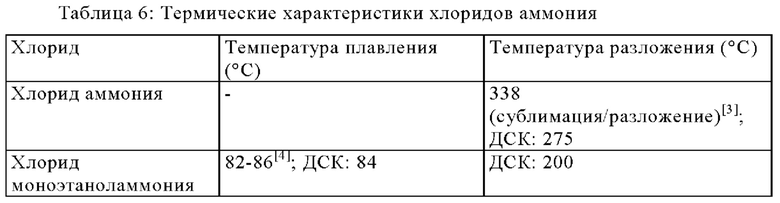

Пример 5: Температуры плавления и температуры разложения хлоридов, образованных из гидроксидов четвертичного аммония формулы (I)

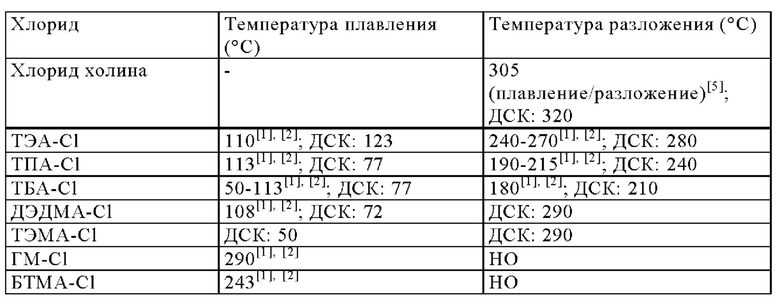

Температуры плавления и температуры разложения хлоридов, образованных из гидроксидов аммония (I), а также некоторых сравнительных хлоридов определяли с помощью ДСК и ТГА так, как это описано выше. Полученные результаты приведены в таблице 6. Как указано, некоторые значения взяты из литературных источников.

[1] N. Collie et al.; The action of heat on the chlorides and hydroxides of mixed quaternary ammonium compounds; Journal of the Chemical Society, Transactions, Volume 57 (1890), 767-782

[2] J. Blazejowski et al.; Thermal decomposition of alkylammonium chlorides; Thermochimica Acta, 92 (1985), 811-814

[3] "Международные карты химической безопасности" получали от Национального института профессиональной безопасности и здоровья (США) (с использованием Scifinder, Chemical Abstract Service, CAS, USA)

[4] Wystrach, V. P.; Journal of the American Chemical Society 1955, V77, P5915-18

[5] Данные по "физическим характеристикам" получали от Syracuse Research Corporation of Syracuse, New York (US); (с использованием Scifinder, Chemical Abstract Service, CAS, USA)

Их приведенных в таблице 6 результатов очевидно, что температуры плавления хлоридов, образованных из гидроксидов четвертичного аммония формулы (I), в частности, образованных из ГТЭА, ГТПА, ГТБА, ГДЭДМА и ГТЭМА, являются сравнительно низкими по сравнению с температурами плавления хлорида аммония и хлорида холина. Также можно видеть, что хлориды, образованные из гидроксидов аммония формулы (I), разлагаются только при высоких температурах.

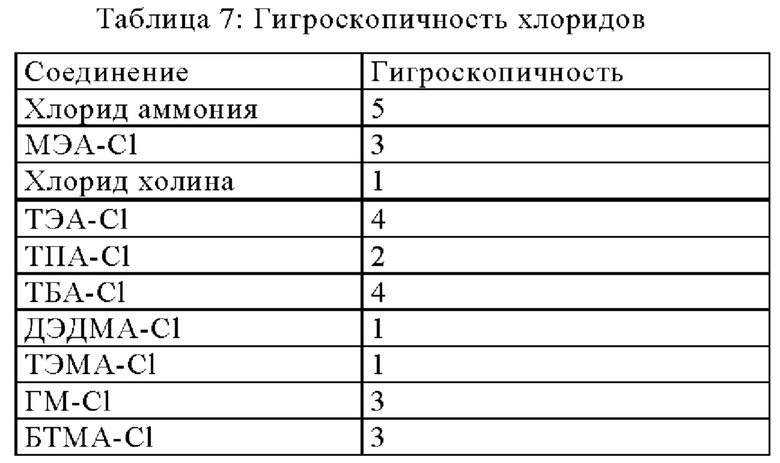

Пример 6: Гигроскопичность хлоридов, образованных из гидроксидов четвертичного аммония формулы (I)

Хлориды, образованные из гидроксидов аммония (I), получали путем осторожной нейтрализации 5 мас. % растворов хлористоводородной кислоты с использованием эквимолярных количеств гидроксидов аммония формулы (I) до обеспечения значения рН, соответствующего слабокислой среде (рН 5,5-6,5), удаления воды с помощью роторного испарителя (абсолютное давление: 15 мбар, 80°С), переноса полученной неочищенной соли в изопропанол и проводимого в чистой колбе выпаривания растворителя с использованием роторного испарителя. Для проведения высокоточных аналитических исследований, таких как определение значения рН и исследование коррозии, проводили несколько стадий очистки некоторых солей с использованием стадий промывки изопропанолом, которые проводили последовательно несколько раз.

Полученные таким образом высушенные хлориды, образованные из соответствующих гидроксидов аммония (I), помещали на часовые стекла, хранили в открытом виде в лаборатории на воздухе окружающей среды, обладающем относительной влажностью, равной 50%, и проводили наблюдения в течение 24 ч. Оценивали степень растворения солей. В качестве эталонов использовали хлорид аммония, МЭА-Cl (хлорид моноэтаноламмония) и хлорид холина.