Раскрытие настоящего изобретения относится к композитному генерирующему аэрозоль материалу, способам изготовления таких композитных генерирующих аэрозоль материалов и устройствам для такого изготовления. В дополнение, настоящее изобретение относится к генерирующим аэрозоль стержням, содержащим указанный композитный генерирующий аэрозоль материал, способам изготовления таких стержней и устройствам для изготовления таких стержней. Генерирующий аэрозоль стержень может быть выполнен с возможностью использования с генерирующим аэрозоль изделием. Генерирующее аэрозоль изделие может быть выполнено с возможностью использования с генерирующим аэрозоль устройством. Настоящее изобретение относится, в частности, но не исключительно, к нанесению геля в слоистой конфигурации между генерирующим аэрозоль материалом, или несущим материалом. Предпочтительно, гель содержит активное вещество, например вкусоароматические вещества, увлажнители, пластификаторы или никотин. Предпочтительно, гель содержит комбинацию активных веществ.

При изготовлении генерирующего аэрозоль стержня процедура обычно включает нижеследующие этапы. Плоский лист генерирующего аэрозоль материала разматывают с бобины с генерирующим аэрозоль материалом. Затем генерирующий аэрозоль материал обычно распыляют вместе с жидкими или порошкообразными компонентами, такими как глицерин или вкусоароматические вещества. В завершение, протягивают генерирующий аэрозоль материал через воронкообразное устройство, которое собирает лист в непрерывный цилиндрический стержень требуемого диаметра. Обертывают указанный непрерывный стержень и отрезают на необходимую длину перед объединением с другими стержнями в линию с образованием генерирующего аэрозоль изделия.

Однако распыление жидких или порошкообразных компонентов на указанный лист может иметь некоторые недостатки. Например, в процессе распыления, как правило, лишь часть материала распыляется и фиксируется на листе генерирующего аэрозоль материала.

Следовательно, было бы желательно обеспечить улучшенное нанесение вкусоароматических веществ и других компонентов, при котором эти недостатки были бы устранены. Также было бы желательно создать такой генерирующий аэрозоль материал для использования в генерирующем аэрозоль стержне, и такие устройство и способ изготовления указанного генерирующего аэрозоль материала, которые уменьшали бы непроизводительный расход компонентов, чтобы обеспечить возможность снижения производственных затрат, и требовали бы меньшего объема работ по очистке, что экономило бы время.

Согласно первому аспекту настоящего изобретения, предложен способ изготовления композитного генерирующего аэрозоль материала, включающий нижеследующие этапы:

обеспечение первого непрерывного листа несущего материала;

выдача геля на поверхность первого непрерывного листа несущего материала;

обеспечение второго непрерывного листа несущего материала и размещение указанного второго непрерывного листа несущего материала на указанном геле с образованием композитного материала с гелем, расположенным между первым непрерывным листом несущего материала и вторым непрерывным листом несущего материала; и

дополнительно включающий этап выдачи большего количества геля на центральную область, ближнюю по отношению к продольной оси первого непрерывного листа несущего материала, по сравнению с количеством геля, выданным на боковую область, дальнюю по отношению к продольной оси первого непрерывного листа несущего материала.

Согласно еще одному аспекту настоящего изобретения, предложен композитный генерирующий аэрозоль материал, содержащий:

- первый лист несущего материала;

- второй лист несущего материала; и

- гель, расположенный между первым листом несущего материала и вторым листом несущего материала, причем большее количество геля нанесено на центральную область, ближнюю по отношению к продольной оси первого непрерывного листа несущего материала, по сравнению с количеством геля, нанесенным на боковую область, дальнюю по отношению к продольной оси первого непрерывного листа несущего материала.

Композитный генерирующий аэрозоль материал по настоящему изобретению может быть пригоден для использования в генерирующем аэрозоль стержне или генерирующем аэрозоль изделии. В некоторых вариантах осуществления композитный генерирующий аэрозоль материал предназначен для использования в генерирующем аэрозоль стержне.

В настоящем изобретении предложен способ изготовления композитного генерирующего аэрозоль материала для использования в генерирующем аэрозоль стержне, включающий нижеследующие этапы: обеспечение первого непрерывного листа несущего материала; выдача геля на поверхность первого непрерывного листа несущего материала; обеспечение второго непрерывного листа несущего материала и размещение этого второго непрерывного листа несущего материала на указанном геле с образованием композитного материала с гелем, расположенным между первым непрерывным листом несущего материала и вторым непрерывным листом несущего материала. Благодаря точному размещению первого непрерывного листа и второго непрерывного листа (несущего материала), обеспечивается возможность стабильного изготовления композитного генерирующего аэрозоль материала.

Предпочтительно, способ изготовления композитного генерирующего аэрозоль материала дополнительно включает этап гофрирования. Это может быть гофрирование первого непрерывного листа несущего материала и/или второго непрерывного листа несущего материала. Гофрирование обеспечивает простоту изготовления вследствие облегчения собирания листа на последующем этапе изготовления, поскольку в результате операции гофрирования упругость листа несущего материала ослабевает и на листе обеспечивается множество гребней и гофров. Указанные гребни и гофры регулярным образом распределены в заданных местах и проходят, по существу, по всей длине листа. Таким образом, гофрирование способствует собиранию листа более определенным образом. Кроме того, гофрирование также обеспечивает возможность протягивания большего количества листового материала через воронкообразное устройство для формирования генерирующего аэрозоль стержня, по сравнению с листами без гофрирования. Кроме того, гофрирование способствует созданию однородного распределения каналов для потока и сохранению указанных каналов для потока благодаря ослаблению упругости листа генерирующего аэрозоль материала. Скорость гофрирования, а также размер и рисунок канавок или углублений могут варьироваться. Таким образом обеспечивается возможность создания большого количества разных условий для потока аэрозоля при конкретной характеристике по сопротивлению втягиванию. Предпочтительно, этап гофрирования выполняют перед выдачей геля на первый непрерывный лист несущего материала или на участок поверхности первого непрерывного листа несущего материала. Гофрирование перед выдачей упрощает изготовление по сравнению с гофрированием после выдачи геля. Это способствует предотвращению выдавливания геля во время гофрирования и, таким образом, снижению риска контакта геля с производственным оборудованием. Кроме того, гофрирование перед выдачей также обеспечивает преимущество, состоящее в возможности гофрирования лишь одного из первого или второго листа несущего материала вместо гофрирования композитного генерирующего аэрозоль материала, содержащего по меньшей мере два листа несущего материала.

В конкретных вариантах осуществления способ изготовления композитного генерирующего аэрозоль материала дополнительно включает этап обеспечения первого непрерывного листа несущего материала и второго непрерывного листа несущего материала из разных соответствующих источников несущего материала. Благодаря наличию первого непрерывного листа несущего материала и второго непрерывного листа несущего материала, обеспечиваемых из разных источников несущего материала или представляющих собой разные несущие материалы, обеспечивается возможность использования большого количества разных материалов и комбинаций разных несущих материалов. Таким образом, разные композитные генерирующие аэрозоль материалы, содержащие разные комбинации несущих материалов и/или генерирующих аэрозоль материалов, обеспечивают доставку большого количества разных аэрозолей.

В конкретных вариантах осуществления способ изготовления композитного генерирующего аэрозоль материала дополнительно включает этап обеспечения обоих из первого непрерывного листа несущего материала и второго непрерывного листа несущего материала из одного источника несущего материала. Это обеспечивает возможность упрощения процесса изготовления вследствие наличия лишь одного источника несущего материала для производства первого и второго непрерывных листов несущего материала.

В конкретных вариантах осуществления способ изготовления композитного генерирующего аэрозоль материала дополнительно включает этап складывания непрерывного листа из указанного одного источника несущего материала с образованием обоих из первого непрерывного листа несущего материала и второго непрерывного листа несущего материала таким образом, чтобы указанные первый непрерывный лист несущего материала и второй непрерывный лист несущего материала были объединены друг с другом по линии сгиба. Складывание листа исходного несущего материала с образованием первого и второго непрерывных листов несущего материала обеспечивает легкость изготовления и эффективное использование материала. Оно также предотвращает выдавливание выданного геля с одной стороны.

Складывание листа исходного несущего материала может осуществляться с помощью любых подходящих средств, известных из уровня техники, включая использование направляющих. Конкретные варианты осуществления включают использование направляющих для складывания листа исходного несущего материала. В конкретных вариантах осуществления направляющие, используемые с настоящим изобретением, могут представлять собой направляющие валкового типа, например направляющий валик или позиционирующий валик; или неподвижную направляющую с криволинейной поверхностью; или любую комбинацию направляющих упомянутых типов. Перемещение листа исходного несущего материала в направлении складывающих средств приводит к сгибанию листа исходного несущего материала до тех пор, пока процесс складывания не будет завершен и одна боковая секция непрерывного листа несущего материала не будет полностью сложена поверх места контакта с гелем, уже выданным на другую боковую секцию листа исходного несущего материала.

В конкретных вариантах осуществления способ изготовления композитного генерирующего аэрозоль материала дополнительно включает этап разрезания непрерывного листа из одного источника несущего материала с образованием обоих из первого непрерывного листа несущего материала и второго непрерывного листа несущего материала. Благодаря разрезанию исходного несущего материала с образованием первого непрерывного листа и второго непрерывного листа несущего материала, обеспечивается одинаковость материала первого непрерывного листа несущего материала и второго непрерывного листа несущего материала, например, с точки зрения состава или толщины. Кроме того, благодаря обеспечению обоих листов несущего материала из одного источника, обеспечивается одинаковость свойств материала первого непрерывного листа несущего материала и второго непрерывного листа несущего материала.

Обычно ширина несущего материала для разрезания может находиться в диапазоне от 5 сантиметров до 50 сантиметров, предпочтительно приблизительно 20-40 сантиметров, более предпочтительно приблизительно 25 сантиметров.

При разрезании листа исходных несущих материалов обычно используют режущие средства, например режущий инструмент, одно или более из ножа или лезвия, или пилы, или режущего инструмента типа ножовочной пилы, или дискового ножа, для получения чистого разреза листа исходного несущего материала источника с образованием обоих из первого и второго непрерывных листов несущего материала. Режущая кромка обычно будет обращена к поступающему исходному несущему материалу. Обычно, но не обязательно, режущие средства будут представлять собой встроенную систему, разрезающую исходный несущий материал на две секции вдоль продольного направления листа исходного несущего материала. Режущие средства могут разрезать исходный несущий материал на более чем две секции, в зависимости от требований. Первый непрерывный лист несущего материала и второй непрерывный лист несущего материала выполняют раздельными. В тех вариантах осуществления, в которых второй непрерывный лист несущего материала размещен в контакте с гелем, потребуются направляющие средства и транспортные средства для размещения второго непрерывного листа несущего материала в требуемом положении, в идеальном случае находящемся на геле, уже выданном на первый непрерывный лист несущего материала. Таким образом встраивают гель в слоистую конфигурацию между двумя непрерывными листами несущего материала. Обычно первый непрерывный лист несущего материала, полученный путем разрезания несущего материала, проходит по тому же или схожему пути и в том же или схожем направлении, что и разрезаемый несущий материал. Второй непрерывный лист несущего материала направляется направляющими средствами для размещения в контакте с гелем, выданным на первый непрерывный лист несущего материала. Предпочтительно, лист несущего материала продольно разрезают в направлении подачи листа перед выдачей геля на первый непрерывный лист несущего материала. Разрезание листа исходного несущего материала перед выдачей геля снижает риск контакта геля с режущими средствами, например режущим инструментом. Это также снижает риск контакта пыли от режущих средств с гелем или соплами для геля. Предпочтительно, между местом для разрезания и местом для выдачи геля предусмотрено расстояние для предотвращения того, чтобы пыль, образующаяся в месте для разрезания, мешала выдаче геля. Если генерирующий аэрозоль материал разрезают на более чем две секции или листа несущего материала, то каждая секция или лист может использоваться или удаляться таким же способом, который был пояснен для первого или второго непрерывного листа несущего материала. Одно режущее средство может подавать первый непрерывный лист несущего материала и второй непрерывный лист несущего материала для нескольких устройств для изготовления композитного генерирующего аэрозоль материала. Композитный генерирующий аэрозоль материал затем собирают вместе с получением генерирующего аэрозоль стержня. Средства для разрезания листа могут иметь пылезащитные средства, например источник вакуума для сбора пыли от режущего инструмента. Благодаря наличию пылезащитных средств, обеспечивается возможность уменьшения расстояния между режущим инструментом и местом для нанесения геля и, таким образом, возможность ускорения производства композитного генерирующего аэрозоль материала и последующих генерирующих аэрозоль стержней. Последовательность разрезания и выдачи геля не является существенной для реализации настоящего изобретения и, в принципе, каждый из этапов разрезания и выдачи геля может выполняться до или после другого из них или одновременно с ним, в зависимости от варианта осуществления. В некоторых вариантах осуществления настоящего изобретения гель выдают с помощью средств для выдачи геля, содержащих по меньшей мере одно сопло. Использование сопел способствует точной выдаче геля, как с точки зрения количества выдаваемого геля, так и с точки зрения размещения выдаваемого геля. В некоторых вариантах осуществления, в сочетании с другими этапами, способ изготовления композитного генерирующего аэрозоль материала дополнительно включает этап регулирования выходного количества геля с помощью системы управления. Система управления обеспечивает возможность содействия точной выдаче геля, как по количеству выдаваемого геля, так и по местоположению выдаваемого геля. Средства для выдачи геля могут иметь несколько сопел, создающих несколько полосок геля на первом непрерывном листе несущего материала. В некоторых вариантах осуществления не все сопла будут выдавать гель одновременно. В качестве альтернативы, в некоторых вариантах осуществления все сопла могут выдавать гель одновременно. Система управления также может регистрировать выдачу геля, включая как количество выдаваемого геля, так и местоположение выдаваемого геля, так что обеспечивается возможность вычисления и отслеживания общего количества любого ингредиента в геле. Средства для выдачи геля, например, выдачное устройство, также могут иметь систему управления температурой геля. В идеальном случае, средства для выдачи геля содержат нагреватель и/или датчик температуры. Предпочтительно, такие системы также будут содержать контур обратной связи для обработки информации. Указанная система может вносить любые необходимые изменения, например, в требуемое количество тепла или в скорость выдачи геля. Обычно повышение температуры приводит к снижению вязкости геля, и его выдача облегчается или ускоряется. Для некоторых гелей могут потребоваться определенные температуры для оптимальной выдачи и хранения. Благодаря нахождению геля при требуемой температуре перед достижением сопел, обеспечивается возможность содействия стабильной выдаче геля. Нагреватель может представлять собой резистивный нагреватель, хотя может использоваться любой подходящий нагреватель. Средства для выдачи, например, выдачное устройство, также могут содержать охлаждающие средства, например охладитель. Охлаждающие средства обеспечивают возможность содействия схватыванию геля при его нахождении в надлежащем местоположении. Таким образом снижается риск утечки. В качестве альтернативы или дополнительно, охлаждающие средства, в зависимости от типа используемого геля, обеспечивают возможность содействия удержанию первого и второго непрерывных листов несущего материала вместе. В некоторых примерах охлаждающие средства снижают вязкость геля таким образом, что он остается в том же месте после схватывания. В других примерах охлаждающие средства ускоряют схватывания геля. Средства для выдачи геля также могут содержать одно или более из: расходомеров, насосов и оснащенных приводами вентилей, что обеспечивает возможность точного регулирования расхода выдаваемого геля. Это обеспечивает преимущество, состоящее в возможности точного регулирования для поддержания стабильного расхода геля. Это важно, поскольку гель со временем может меняться в процессе изготовления. К изменениям в геле могут приводить многие факторы, например влажность и температура окружающей среды, а также наличие разных вариаций в подаваемом геле. В предпочтительных вариантах осуществления каждое сопло имеет расходомер и оснащенный приводом вентиль, что обеспечивает возможность независимого регулирования расхода геля, выдаваемого из сопла. В некоторых вариантах осуществления сопла, используемые для выдачи геля на первый непрерывный лист несущего материала, выдают гель одного и того же типа на каждый лист несущего материала. В качестве альтернативы, сопла, выдающие гель на первый непрерывный лист несущего материала, могут выдавать гели разных типов. Например, в некоторых вариантах осуществления, если сопла выдают гели разных типов, то одно или более сопел могут выдавать гель, содержащий вкусоароматическое вещество. В качестве альтернативы, одно или более сопел могут выдавать гель, содержащий никотин. В качестве альтернативы, одно или более сопел могут выдавать гель, содержащий глицерин. В качестве альтернативы, одно или более сопел могут выдавать гель, содержащий пропиленгликоль. В качестве альтернативы, одно или более сопел могут выдавать любую комбинацию гелей упомянутых типов. Благодаря наличию разных сопел для гелей разных типов, обеспечивается возможность точного регулирования и варьирования ингредиентов геля. Например, для другого конечного продукта может потребоваться больше вкусоароматического вещества, или является предпочтительным конкретный ингредиент в конкретном месте на листе генерирующего аэрозоль материала.

В предпочтительных вариантах осуществления средства для выдачи геля выдают гель на одну и ту же сторону первого непрерывного листа несущего материала. Предпочтительно это верхняя сторона листа, так что под действием силы тяжести выданный гель может легко размещаться и фиксироваться на листе несущего материала для транспортировки на последующий этап изготовления.

В некоторых вариантах осуществления способ изготовления композитного генерирующего аэрозоль материала дополнительно включает этап неравномерной выдачи геля на одну поверхность первого непрерывного листа несущего материала.

В некоторых вариантах осуществления способ изготовления композитного генерирующего аэрозоль материала дополнительно включает этап выдачи большего количества геля на центральную область, ближнюю по отношению к продольной оси первого непрерывного листа несущего материала, по сравнению с количеством геля, выданным на боковую область, дальнюю по отношению к продольной оси первого непрерывного листа несущего материала.

В некоторых вариантах осуществления способ изготовления композитного генерирующего аэрозоль материала дополнительно включает этап выдачи по меньшей мере на 10% большей массы геля на центральную область, ближнюю по отношению к продольной оси первого непрерывного листа несущего материала, по сравнению с массой геля, выданной на боковую область, дальнюю по отношению к продольной оси первого непрерывного листа несущего материала. В качестве альтернативы, способ может включать этап выдачи по меньшей мере на 15 процентов большей массы геля на центральную область. В других вариантах осуществления способ включает выдачу по меньшей мере на 20 процентов большей массы геля на центральную область или по меньшей мере на 25 процентов большей массы геля на центральную область.

Управление количеством геля и местоположением геля на первом или втором непрерывном листе несущего материала или на композитном генерирующем аэрозоль материале обеспечивает возможность снижения риска утечки геля из композитного генерирующего аэрозоль материала. Предотвращение утечки геля также обеспечивает возможность содействия однородному изготовлению композитного генерирующего аэрозоль материала и, таким образом, возможность обеспечения однородности характеристик конечных готовых продуктов.

В определенных вариантах осуществления способ изготовления композитного генерирующего аэрозоль материала дополнительно включает этап обеспечения непрерывной полосы токоприемного материала. Предпочтительно, способ изготовления композитного генерирующего аэрозоль материала включает размещение непрерывной полосы токоприемного материала на геле. Предпочтительно, непрерывную полосу токоприемного материала размещают на геле после выдачи геля на первый непрерывный лист несущего материала. В некоторых вариантах осуществления композитный генерирующий аэрозоль материал содержит токоприемный материал. Токоприемный материал обеспечивает возможность индукционного нагрева. При размещении токоприемного материала в электромагнитном поле, в этом токоприемном материале наводятся вихревые токи и происходят потери на гистерезис, что приводит к нагреву токоприемного материала. В тех вариантах осуществления, в которых токоприемный материал расположен в тепловом контакте с генерирующим аэрозоль материалом или гелем или в непосредственной тепловой близости к ним, происходит нагрев указанных генерирующего аэрозоль материала или геля. Нагрев генерирующего аэрозоль материала или геля обеспечивает возможность содействия выделению или генерированию аэрозолей. Предпочтительно, токоприемный материал находится в непосредственном физическом контакте с гелем. Тем не менее, в альтернативных вариантах осуществления токоприемный материал может быть расположен между листами несущего материала без непосредственного физического контакта с гелем.

Токоприемник может быть выполнен из любого материала, который способен к индукционному нагреву до температуры, достаточной для генерирования или выделения аэрозоля, например, из геля или генерирующего аэрозоль субстрата, или несущего материала, на котором размещен генерирующий аэрозоль субстрат или гель. В некоторых вариантах осуществления токоприемник содержит углерод. Предпочтительный токоприемник может содержать ферромагнитный материал, например ферромагнитный сплав, ферритное железо или ферромагнитную сталь, или нержавеющую сталь, или состоять из них. Предпочтительные токоприемные материалы включают металл, например алюминий. Предпочтительные токоприемники могут быть нагреты до температуры свыше 50 градусов по Цельсию. Более предпочтительно, токоприемники могут быть нагреты до температуры от приблизительно 40 градусов по Цельсию до приблизительно 500 градусов по Цельсию, в частности от приблизительно 50 градусов по Цельсию до приблизительно 450 градусов по Цельсию, предпочтительно от приблизительно 100 градусов по Цельсию до приблизительно 400 градусов по Цельсию. Токоприемник также может содержать неметаллический сердечник с металлическим слоем, нанесенным на неметаллический сердечник, например с металлическими дорожками, выполненными на поверхности керамического сердечника.

Токоприемник может иметь защитный наружный слой, например защитный керамический слой или защитный стеклянный слой, окружающий токоприемник. Токоприемник может содержать защитное покрытие из стекла, керамики или инертного металла, выполненное поверх сердцевины токоприемного материала.

Токоприемник может состоять из нескольких материалов. В частности, токоприемник может содержать первый токоприемный материал и второй токоприемный материал. Первый токоприемный материал предпочтительно оптимизирован в отношении тепловых потерь и, таким образом, эффективности нагрева. Например, первый токоприемный материал может представлять собой алюминий или черный металл, такой как нержавеющая сталь. В отличие от этого, второй токоприемный материал предпочтительно используют в качестве температурного маркера. Для этого второй токоприемный материал выбирают таким образом, чтобы он имел температуру Кюри, соответствующую заданной температуре нагрева токоприемного узла. Магнитные свойства второго токоприемника при его температуре Кюри изменяются с ферромагнитных на парамагнитные, что сопровождается временным изменением его электрического сопротивления. Таким образом, путем отслеживания изменения электрического тока, потребляемого индукционным источником, можно определить момент, когда второй токоприемный материал достиг своей температуры Кюри и, таким образом, момент, когда достигнута указанная заданная температура нагрева. Второй токоприемный материал предпочтительно имеет температуру Кюри, которая ниже точки воспламенения образующего аэрозоль субстрата, то есть предпочтительно ниже 500 градусов по Цельсию. Подходящие материалы для второго токоприемного материала могут включать никель и некоторые сплавы никеля. Никель имеет температуру Кюри от 354 градусов по Цельсию до 360 градусов по Цельсию, в зависимости от характера примесей. Температура Кюри в этом диапазоне является идеальной, поскольку она приблизительно равна температуре, до которой должен быть нагрет токоприемник с целью генерирования аэрозоля из образующего аэрозоль субстрата, но все еще является достаточно низкой, чтобы избежать локального перегрева или горения образующего аэрозоль субстрата.

Если токоприемник имеет форму полосы, в частности лезвия, пластины, листа, ленты или фольги, то этот токоприемник предпочтительно имеет, по существу, прямоугольное сечение. В этом случае токоприемник предпочтительно имеет размер по ширине больше, чем размер по толщине, например больше, чем двойной размер по толщине. Предпочтительно, полосовой токоприемник имеет ширину от приблизительно 2 миллиметров до приблизительно 8 миллиметров, более предпочтительно от приблизительно 3 миллиметров до приблизительно 5 миллиметров, и толщину от приблизительно 0,03 миллиметра до приблизительно 0,15 миллиметра, более предпочтительно от приблизительно 0,05 миллиметра до приблизительно 0,09 миллиметра.

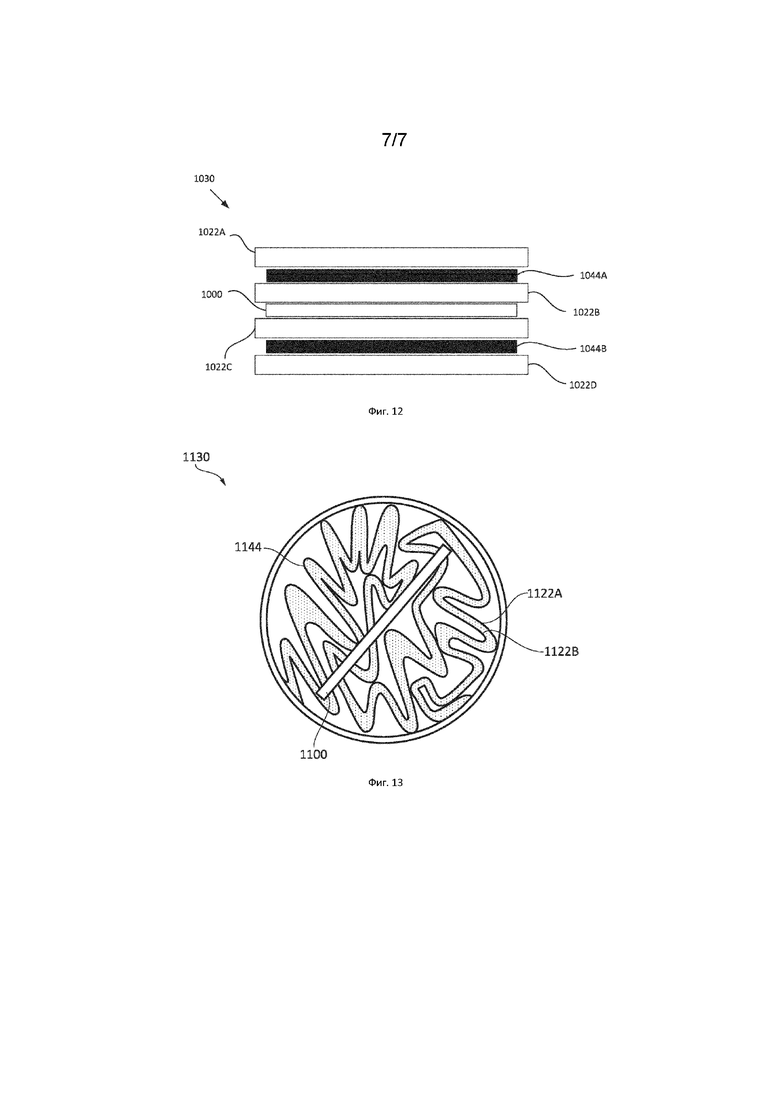

В конкретных вариантах осуществления способ изготовления композитного генерирующего аэрозоль материала дополнительно включает этапы повторения этапов изготовления композитного генерирующего аэрозоль материала и наслоения композитных генерирующих аэрозоль материалов один на другой. Следовательно, композитный генерирующий аэрозоль материал может содержать множество слоев, образующих многослойный композитный генерирующий аэрозоль материал. Соответствующие составляющие слои композитного генерирующего аэрозоль материала могут быть одинаковыми или разными с точки зрения их состава или структуры. Ряд комбинаций могут быть получены с использованием разных композитных генерирующих аэрозоль материалов и, дополнительно, в некоторых вариантах осуществления, разных несущих слоев для изготовления конечного композитного генерирующего аэрозоль материала. Это обеспечивает возможность изготовления множества разных композитных генерирующих аэрозоль материалов, потенциально обладающих множеством разных свойств и характеристик. В конкретных вариантах осуществления способ изготовления композитного генерирующего аэрозоль материала включает этап наслаивания одного композитного генерирующего аэрозоль материала поверх другого композитного генерирующего аэрозоль материала. В определенных вариантах осуществления способ изготовления композитного генерирующего аэрозоль материала включает этапы наслаивания одного композитного генерирующего аэрозоль материала поверх другого, и вставки токоприемного материала между двумя слоями композитного генерирующего аэрозоль материала. Композитные генерирующие аэрозоль материалы или многослойный композитный материал могут быть собраны и, предпочтительно, обернуты с образованием композитного генерирующего аэрозоль стержня.

В конкретных вариантах осуществления устройство или способ изготовления дополнительно включают наслаивающую систему. Наслаивающая система способна наслаивать композитные генерирующие аэрозоль материалы, предпочтительно, один поверх другого. Описание и приведенные примеры лишь в иллюстративных целях относятся к вертикальной ориентации верхней и нижней сторон, с композитными генерирующим аэрозоль материалами поверх друг друга, однако могут иметь место и другие варианты осуществления с другими ориентациями, характеризующимися расположением композитных генерирующих аэрозоль материалов рядом друг с другом, и они включены в объем раскрытия настоящего изобретения в данном документе. В предпочтительных вариантах осуществления композитные генерирующие аэрозоль материалы укладывают в стопу таким образом, чтобы верхняя и нижняя поверхности слоев стопы композитных генерирующих аэрозоль материалов не имели геля. В этих конкретных вариантах осуществления наружные лицевые стороны отдельных композитных генерирующих аэрозоль материалов предпочтительно не имеют геля.

В некоторых вариантах осуществления токоприемник расположен между слоями композитного генерирующего аэрозоль материала. В тех вариантах осуществления, в которых между слоями композитного генерирующего аэрозоль материала нет геля (что означает отсутствие геля на наружных поверхностях композитного генерирующего аэрозоль материала), и токоприемник расположен между наружными сторонами слоев композитного генерирующего аэрозоль материала, токоприемник может не быть смежным с гелем. Однако токоприемник все равно может нагревать гель через слои композитного генерирующего аэрозоль материала. Благодаря наличию токоприемника между наружными поверхностями композитного генерирующего аэрозоль материала обеспечивается преимущество, состоящее в простоте изготовления. В альтернативных вариантах осуществления гель может быть размещен на внешней поверхности слоев композитного генерирующего аэрозоль материала или выдан на нее, и таким образом в данных вариантах осуществления токоприемник будет расположен рядом с гелем при размещении токоприемника между наружными поверхностями композитного генерирующего аэрозоль материала.

Другие варианты осуществления могут содержать гель между композитными генерирующими аэрозоль материалами, но в идеальном случае они не будут иметь геля на наружных поверхностях, которые не находятся рядом с другим композитным генерирующим аэрозоль материалом. Предпочтительно, гель находится лишь на внутренних поверхностях, и, таким образом, любые внешние поверхности не имеют геля. Это обеспечивает преимущество, состоящее в предотвращении загрязнения геля благодаря снижению риска контакта геля с оберточным материалом или контакта с поверхностями в оборудовании, таком как направляющие средства, например направляющие для размещения листа и воронкообразное устройство для собирания листа с образованием непрерывного цилиндрического стержня.

В конкретных вариантах осуществления наслаивающая система содержит по меньшей мере одну систему бокового перемещения. Такая система бокового перемещения может перемещать один материал, например один лист несущего материала или композитного генерирующего аэрозоль материала, с боковой стороны в положение выше (или ниже) или параллельно другому материалу, например другому листу несущего материала или композитного генерирующего аэрозоль материала. Производственный процесс, или устройство, или система для наслаивания могут иметь несколько систем бокового перемещения. Обычно количество систем бокового перемещения в устройстве, или системе для наслаивания, или в производственном процессе равно количеству секций минус один. В идеальном случае каждая система бокового перемещения работает с одной отличной от других исходной секцией. Например, если несущий материал разрезают на две части с образованием первого листа несущего материала и второго непрерывного листа несущего материала, то присутствует одна система бокового перемещения, перемещающая один лист, например второй непрерывный лист несущего материала, выше (или ниже) другого. Предпочтительно, система (системы) бокового перемещения размещает (размещают) все материалы, например листы композитного генерирующего аэрозоль несущего материала, в виде вертикального пакета, один над другим. Как пояснено выше, возможны другие ориентации в других вариантах осуществления.

В некоторых предпочтительных вариантах осуществления способ изготовления композитного генерирующего аэрозоль материала дополнительно включает этап прессования композитного генерирующего аэрозоль материала в направлении, перпендикулярном его плоской поверхности. В вертикальной стопе слоев композитного генерирующего аэрозоль материала, например, давление от прессующей системы действует вдоль высоты стопы. На стопу материала могут действовать разные давления. Прессовальная система может иметь изменяемое усилие прессования, в зависимости от требуемого эффекта или размера материалов, уложенных в стопу. В конкретных вариантах осуществления устройство для изготовления или система для изготовления содержит два прессовальных валика, которые работают совместно для приложения прессующего усилия при прохождении композитного генерирующего аэрозоль материала через эти валики. В конкретных вариантах осуществления устройство для изготовления или система для изготовления содержит один прессовальный валик. В идеальном случае давление в прессовальной системе является достаточно высоким, чтобы материал прилипал к полоскам геля, но достаточно низким, чтобы не вызвать структурных повреждений на листе. В идеальном случае полоски геля не прижимаются к точке, в которой отсутствует проход для воздуха между непрерывными листами несущего материала и слоями композитного генерирующего аэрозоль материала.

В настоящем изобретении дополнительно предложен композитный генерирующий аэрозоль материал, содержащий первый лист несущего материала; второй лист несущего материала; и гель, расположенный между первым листом несущего материала и вторым листом несущего материала.

В предпочтительных вариантах осуществления композитный генерирующий аэрозоль материал дополнительно содержит токоприемный материал, расположенный между первым листом несущего материала и вторым листом несущего материала. Токоприемный материал обеспечивает возможность индукционного нагрева. При размещении токоприемного материала в электромагнитном поле, в этом токоприемном материале наводятся вихревые токи и происходят потери на гистерезис, что приводит к нагреву токоприемного материала.

При изготовлении композитного генерирующего аэрозоль материала первый лист несущего материала и второй лист несущего материала предпочтительно представляют собой непрерывные листы. Однако при необходимости непрерывные листы могут быть отрезаны на определенную длину, и таким образом они больше не будут непрерывными.

В предпочтительных вариантах осуществления гель содержит одно или более из вкусоароматического вещества, активного вещества, пластификатора, увлажнителя, никотина, глицерина или пропиленгликоля.

В предпочтительных вариантах осуществления лист несущего материала содержит табачный материал.

Настоящее изобретение также относится к композитному генерирующему аэрозоль стержню, содержащему композитный генерирующий аэрозоль материал, описанный в данном документе или изготовленный с помощью этапов, описанных в данном документе.

Устройство для изготовления композитного генерирующего аэрозоль материала для использования в генерирующем аэрозоль стержне, содержит: средства для подачи первого непрерывного листа несущего материала; средства для выдачи геля на поверхность первого непрерывного листа несущего материала; наслаивающую систему для обеспечения второго непрерывного листа несущего материала и его размещения на геле с образованием композитного генерирующего аэрозоль материала.

Примером указанных средств для подачи является устройство для подачи.

В конкретных вариантах осуществления, в сочетании с другими признаками, указанное устройство дополнительно содержит режущий инструмент, расположенный раньше по потоку относительно наслаивающей системы и предназначенный для разрезания листа исходного несущего материала вдоль продольной оси этого листа исходного несущего материала с образованием первого непрерывного листа несущего материала и второго непрерывного листа несущего материала.

В конкретных вариантах осуществления, в сочетании с другими признаками, указанное устройство дополнительно содержит складывающие средства, например складывающее устройство, выполненное с возможностью складывания по меньшей мере участка листа исходного несущего материала вдоль продольной оси этого листа исходного несущего материала с образованием первого непрерывного листа несущего материала и второго непрерывного листа несущего материала.

В конкретных вариантах осуществления, в сочетании с другими признаками, указанное устройство дополнительно гофрировочную систему. Предпочтительно, гофрировочная система расположена раньше по потоку относительно системы для выдачи геля и наслаивающей системы.

Первый непрерывный лист несущего материала и/или второй непрерывный лист несущего материала могут быть гофрированными. Если композитный генерирующий аэрозоль материал является многослойным, то может использоваться любая комбинация гофрированных и не имеющих гофрирования листов несущего материала для изготовления многослойного композитного генерирующего аэрозоль материала.

В настоящем изобретении также раскрыто устройство, которое дополнительно содержит наслаивающие средства, выполненные с возможностью наслаивания композитных материалов с образованием многослойного композитного генерирующего аэрозоль материала. Это может быть наслаивание одного и того же композитного генерирующего аэрозоль материала на самого себя или наслаивание разных композитных генерирующих аэрозоль материалов один поверх другого. Примером наслаивающих средств является наслаивающее устройство.

В конкретных вариантах осуществления указанное устройство дополнительно содержит прессовальную систему, в которой композитный генерирующий аэрозоль материал и/или многослойный композитный генерирующий аэрозоль материал подвергаются прессованию с помощью по меньшей мере одного прессовального валика. В предпочтительных вариантах осуществления указанное устройство дополнительно содержит средства для собирания композитного генерирующего аэрозоль материала и/или многослойного композитного генерирующего аэрозоль материала. В предпочтительных вариантах осуществления указанное устройство дополнительно содержит средства для обертывания композитного генерирующего аэрозоль материала или многослойного композитного генерирующего аэрозоль материала после их собирания. Средства для обертывания обеспечивают возможность нарезания композитного генерирующего аэрозоль материала на генерирующие аэрозоль стержни. В некоторых вариантах осуществления указанное устройство содержит режущий инструмент для нарезания непрерывного по длине обернутого композитного генерирующего аэрозоль материала на отрезки требуемой длины. Таким образом обеспечивается возможность легкой транспортировки обернутого композитного генерирующего аэрозоль материала в процессе изготовления. Устройство по настоящему изобретению может содержать любой признак, описанный в данном документе, для изготовления композитного генерирующего аэрозоль материала, например средства для выдачи геля, сопла, средства управления, направляющие, валики, прессовальную систему или любую их комбинацию.

В конкретных вариантах осуществления лист несущего материала содержит пористый материал. В конкретных вариантах осуществления лист несущего материала может состоять из пористого материала. Пористый материал имеет преимущество, состоящее в том, что этот материал способен надежно удерживать гель. Преимущество пористого несущего материала состоит в том, что он способен удерживать гель более надежно, чем непористый несущий материал. Поры пористого материала способны абсорбировать гель и, следовательно, обеспечивать легкое размещение геля на листе пористого несущего материала и быстрое прилипание к нему. Пористый материал способен прочно фиксировать гель на поверхности несущего листа, благодаря абсорбции посредством пор. Таким образом, пористый материал способен предотвращать перемещение геля в область вблизи пористого материала. Пористый материал, используемый в настоящем изобретении, способствует уменьшению утечек геля из композитного генерирующего аэрозоль материала. Композитный генерирующий аэрозоль материал, изготовленный из пористого материала, способствует уменьшению утечек геля и таким образом уменьшает загрязнение частей оборудования в процессе производства, например уменьшает загрязнение режущего лезвия режущего инструмента, когда непрерывный по длине обернутый композитный генерирующий аэрозоль материал должен быть нарезан на отрезки требуемой длины.

Пористый материал может представлять собой любой подходящий пористый материал, способный удерживать или фиксировать гель. В идеальном случае пористый материал способен обеспечивать возможность перемещения геля внутри него. В конкретных вариантах осуществления пористый материал содержит натуральные материалы, синтетику или полусинтетику, или комбинацию вышеупомянутых материалов. В конкретных вариантах осуществления пористый материал содержит листовой материал, пену или волокна, например рассыпные волокна, или их комбинацию. В конкретных вариантах осуществления пористый материал содержит тканый, нетканый или экструдированный материал, или их комбинации. Предпочтительно, пористый материал содержит, например, хлопок, бумагу, вискозу, полимолочную кислоту (PLA) или ацетилцеллюлозу, или их комбинации. Предпочтительно, пористый материал содержит листовой материал, например хлопок или ацетилцеллюлозу. Преимущества пористого материала состоят в том, что гель удерживается внутри пористого материала, и это обеспечивает возможность содействия изготовлению, хранению или транспортировке геля. Это обеспечивает возможность содействия поддержанию желаемой формы геля, особенно во время изготовления, транспортировки или использования. Пористый материал, используемый в настоящем изобретении, может быть гофрированным или измельченным. В конкретных вариантах осуществления пористый материал содержит гофрированный пористый материал.

В некоторых вариантах осуществления гель по меньшей мере частично абсорбирован в пористом материале. Слоистая компоновка по настоящему изобретению, использующая два пористых несущих материала, имеет преимущество, состоящее в том, что указанные два пористых материала удерживают гель на месте, обеспечивая таким образом улучшенное или более надежное закрепление геля по сравнению с использованием лишь одного пористого материала. Таким образом, использование двух пористых материалов в слоистой компоновке согласно настоящему изобретению является предпочтительным для обеспечения улучшенного удержания геля. Благодаря улучшенному удержанию геля обеспечивается улучшенное управление выдачей геля и меньшее количество отходов вследствие меньшего перемещения геля и утечек. Обеспечивается возможность точного размещения геля с уменьшенным перемещением или потерей геля и добавок или материалов в геле. Таким образом обеспечивается возможность достижения улучшенного управления дозированием геля и добавок в геле. Меньшая утечка геля также обеспечивает меньшее загрязнение оборудования и, следовательно, меньшее время простоя производства для очистки или ремонта оборудования.

В конкретных вариантах осуществления несущий материал содержит генерирующий аэрозоль материал. Несущий материал может содержать, например, табак, табачный материал, порошковый табак, табачные стебли, никотин, табачные листья или литой листовой табак, или любую комбинацию вышеупомянутых генерирующих аэрозоль материалов. Генерирующий аэрозоль материал также может представлять собой пористый материал, с преимуществом, состоящим в удержании геля. В конкретных вариантах осуществления несущий материал может содержать генерирующий аэрозоль материал, и гель также может содержать генерирующий аэрозоль субстрат. В альтернативных вариантах осуществления гель или несущий материал могут содержать генерирующий аэрозоль субстрат.

В сочетании с конкретными вариантами осуществления гель содержит гелеобразующее вещество. В конкретных вариантах осуществления гель содержит агар, или агарозу, или альгинат натрия, или геллановую камедь, или их смесь.

В конкретных вариантах осуществления гель содержит воду; например, гель представляет собой гидрогель. В качестве альтернативы, в конкретных вариантах осуществления гель является неводным.

Предпочтительно, гель содержит активное вещество. В сочетании с конкретными вариантами осуществления активное вещество содержит никотин. В конкретных вариантах осуществления никотин включен в гель вместе с веществом для образования аэрозоля для обеспечения требуемой доставки никотина. Фиксация никотина в геле при комнатной температуре является желательной для предотвращения утечек.

В конкретных вариантах осуществления гель содержит твердый табачный материал, который выделяет вкусоароматические соединения при нагреве. В зависимости от конкретных вариантов осуществления, твердый табачный материал представляет собой, например, одно или более из следующего: порошок, гранулы, шарики, кусочки, тонкие трубочки, полоски или листы, содержащие одно или более из следующего: растительный материал, например травяные листья, табачные листья, фрагменты табачных жилок, восстановленный табака, гомогенизированный табак, экструдированный табак и расширенный табак.

Гель может содержать любое подходящее гелеобразующее вещество. Например, гелеобразующее вещество может включать один или более биополимеров, например два или три биополимера. Предпочтительно, если гель содержит более чем один биополимер, то биополимеры присутствуют в по существу равных весовых долях. Биополимеры могут быть получены из полисахаридов. Биополимеры, пригодные в качестве гелеобразующих веществ, включают, например, геллановые камеди (натуральную геллановую камедь с низким содержанием ацила, геллановые камеди с высоким содержанием ацила, причем предпочтительной является геллановая камедь с низким содержанием ацила), ксантановую камедь, альгинаты (альгиновую кислоту), агар, гуаровую камедь и тому подобное. Предпочтительно гель содержит агар. Предпочтительно, гель содержит лишь одно гелеобразующее вещество. Предпочтительно, это одно гелеобразующее вещество представляет собой агар или гуар.

В контексте данного документа термин «генерирующее аэрозоль изделие» используется для описания изделия, способного генерировать или выделять аэрозоль.

В контексте данного документа термин «генерирующее аэрозоль устройство» описывает устройство, которое должно использоваться с генерирующим аэрозоль изделием для обеспечения возможности генерирования аэрозоля обычно из генерирующего аэрозоль изделия. Генерирующее аэрозоль устройство зачастую будет содержать нагреватель.

В контексте данного документа термин «генерирующий аэрозоль материал» используется для описания материала, например литого табачного листа, который способствует генерированию аэрозоля или способен генерировать аэрозоль. Термин также включает материал, такой как вещество для образования аэрозоля, который способствует выделению аэрозолей из генерирующего аэрозоль субстрата.

Используемый в данном документе термин «генерирующий аэрозоль субстрат» используется для описания субстрата, который способен генерировать аэрозоль, например литого табачного листа или никотина.

Используемый в данном документе термин «несущий материал» используется для описания материала, который способствует или способен к переносу, хранению или поддержке элемента. В настоящем изобретении это включает перенос геля. В частности, если гель содержит генерирующий аэрозоль субстрат. Термин «носитель» также включает в себя генерирующий аэрозоль материал, табак, хлопок или любой материал, например гель, который способен нести генерирующее аэрозоль вещество. Например, генерирующий аэрозоль материал может абсорбировать гель и/или не разрушается гелем.

В контексте данного документа термин «композитный генерирующий аэрозоль материал» используется для описания материала, содержащего два или более элементов, по меньшей мере один из которых содержит генерирующий аэрозоль субстрат или генерирующий аэрозоль материал. Необязательно, чтобы в композитном генерирующем аэрозоль материале два элемента или все элементы генерировали аэрозоль.

В контексте данного документа термин «гофрированный» обозначает материал, имеющий множество, по существу, параллельных гребней или гофров. Он также относится к процессу изготовления гофрированного материала. Указанные гребни могут быть продольными, поперечными, угловыми, прямыми, волнообразными, непрерывными, прерывистыми, или возможна любая их комбинация. Продольные выступы являются предпочтительными, поскольку они будут улучшать образование каналов потока, проходящих по существу по всей длине листа после того, как лист будет собран. Кроме того, по сравнению с листами, не имеющими гофров или гофрированными иным образом, продольные гребни, выполненные путем гофрирования, также будут способствовать получению однородного распределения каналов потока по поперечному сечению сформированного генерирующего аэрозоль стержня, поскольку гофрирование способствует формированию каналов потока в заданных местах и гарантирует, что каждый канал потока будет иметь относительно постоянный размер поперечного сечения. Таким образом обеспечивается возможность достижения относительно стабильного сопротивления втягиванию (resistance to draw, RTD) для генерирующего аэрозоль стержня.

Для целей настоящего изобретения, в контексте данного документа термин «диаметр» или «ширина» обозначает максимальный поперечный размер композитного трубчатого генерирующего аэрозоль материала или первого и второго непрерывных листов несущего материала, их части или участка, генерирующего аэрозоль изделия или генерирующего аэрозоль устройства. Например, «диаметр» представляет собой диаметр объекта, имеющего круглое поперечное сечение, или длину диагональной ширины объекта, имеющего прямоугольное поперечное сечение.

В контексте данного документа термин «собранный» используется для описания листа, который свернут, сложен или иным образом сжат или сужен в направлении, по существу, поперечном продольной оси композитного генерирующего аэрозоль материала; или первого или второго непрерывного листа несущего материала; или композитного генерирующего аэрозоль материала.

В контексте данного документа термин «гель» используется для описания сплошного желеобразного полутвердого материала или смеси материалов, с трехмерной сеткой, способной удерживать другие материалы и выделять материалы в аэрозоль.

В контексте данного документа термин «продольный» используется для описания направления между расположенным дальше по потоку или ближним концом и противоположным расположенным раньше по потоку или дальним концом генерирующего аэрозоль изделия или генерирующего аэрозоль материала; или композитного генерирующего аэрозоль материала; или листов несущего материала.

В контексте данного документа термин «наружный» со ссылкой на лист несущего материала используется для описания той части, которая лежит ближе к продольным сторонам листа несущего материала, чем к середине области поперечного сечения листа несущего материала. Аналогичным образом, термин «внутренний» или «центральный» используется для описания (со ссылкой на листы несущего материала) той части материала, которая расположена ближе к центру области поперечного сечения, чем к продольным сторонам листов несущего материала.

В контексте данного документа термин «пластификатор» используется для описания вещества, обычно растворителя, добавляемого для обеспечения или повышения пластичности или гибкости и для снижения ломкости.

В контексте данного документа термин «стержень» используется для описания компонента, сегмента или элемента, предназначенных для использования в генерирующем аэрозоль изделии. «Непрерывный стержень» представляет собой предшественник стержня перед отрезанием на требуемую длину.

Термин «пористый материал» в контексте данного документа используется для описания любого материала, способного удерживать, фиксировать или поддерживать гель. Обычно пористая среда будет иметь проходы внутри своей структуры, которые могут быть заполнены для фиксации или удержания текучих или полутвердых веществ, например для удержания геля. Предпочтительно, гель также будет способен проходить или переноситься вдоль указанных проходов и через них внутри пористого материала (до некоторой степени).

В контексте данного документа термин «токоприемник» используется для описания элемента, содержащего материал, который способен индукционно нагреваться внутри переменного электромагнитного поле. Это может быть результатом по меньшей мере одного из потерь на гистерезис и вихревых токов, индуцируемых в токоприемнике, в зависимости от электрических и магнитных свойств токоприемного материала. Потери на гистерезис возникают в ферромагнитных или ферримагнитных токоприемниках вследствие перемагничивания магнитных доменов внутри материала под действием переменного электромагнитного поля. Вихревые токи могут быть индуцированы, если токоприемник является электропроводным. В случае электропроводного ферромагнитного токоприемника или электропроводного ферримагнитного токоприемника тепло может генерироваться как вследствие вихревых токов, так и вследствие потерь на гистерезис. Соответственно, токоприемник может содержать материал, который представляет собой по меньшей мере один из электропроводного и магнитного материалов.

В контексте данного документа термин «сопротивление втягиванию» (RTD) используется для описания сопротивления текучей среде, например газу, подлежащему втягиванию через материал. В контексте данного документа сопротивление втягиванию выражается и измеряется согласно ISO 6565:2002.

В контексте настоящего документа термин «лист» или «листовой материал» используется для описания в целом плоского пластинчатого элемента, ширина и длина которого существенно больше, чем его толщина.

Любой из признаков или этапов, описанных в данном документе в отношении одного варианта осуществления, аспекта или примера композитного генерирующего аэрозоль материала, многослойного композитного генерирующего аэрозоль материала или генерирующего аэрозоль стержня, или изготовления (включая устройство) любого из них, могут быть в равной степени применимы к любому другому варианту осуществления, аспекту или примеру любого из композитного генерирующего аэрозоль материала, многослойного композитного генерирующего аэрозоль материала, генерирующего аэрозоль изделия или генерирующего аэрозоль стержня, способа их изготовления или устройства для их изготовления.

Примеры

Пример 1 Способ изготовления композитного генерирующего аэрозоль материала для использования в генерирующем аэрозоль стержне, включающий этапы, на которых:

обеспечивают первый непрерывный лист несущего материала;

выдают гель на поверхность первого непрерывного листа несущего материала;

обеспечивают второй непрерывный листа несущего материала и размещают этот второй непрерывный лист несущего материала на геле с образованием композитного материала с гелем, расположенным между первым непрерывным листом несущего материала и вторым непрерывным листом несущего материала.

Пример 2 Способ изготовления композитного генерирующего аэрозоль материала согласно примеру 1, дополнительно включающий этап гофрирования по меньшей мере одного из первого непрерывного листа несущего материала и второго непрерывного листа несущего материала.

Пример 3 Способ изготовления композитного генерирующего аэрозоль материала согласно примеру 1 или примеру 2, дополнительно включающий этап обеспечения первого непрерывного листа несущего материала и второго непрерывного листа несущего материала из разных соответствующих источников несущего материала.

Пример 4 Способ изготовления композитного генерирующего аэрозоль материала согласно примеру 1 или примеру 2, дополнительно включающий этап обеспечения обоих из первого непрерывного листа несущего материала и второго непрерывного листа несущего материала из одного источника несущего материала.

Пример 5 Способ изготовления композитного генерирующего аэрозоль материала согласно примеру 4, дополнительно включающий этап складывания непрерывного листа из одного источника несущего материала с образованием обоих из первого непрерывного листа несущего материала и второго непрерывного листа несущего материала таким образом, чтобы первый непрерывный лист несущего материала и второй непрерывный лист несущего материала были объединены друг с другом по линии складывания.

Пример 6 Способ изготовления композитного несущего материала согласно примеру 4, дополнительно включающий этап разрезания непрерывного листа из одного источника несущего материала с образованием обоих из первого непрерывного листа несущего материала и второго непрерывного листа несущего материала.

Пример 7 Способ изготовления композитного генерирующего аэрозоль материала согласно любому из примеров 1-6, дополнительно включающий этап выдачи большего количества геля на центральную область, ближнюю по отношению к продольной оси первого непрерывного листа несущего материала, по сравнению с количеством геля, выданным на боковую область, дальнюю по отношению к продольной оси первого непрерывного листа несущего материала.

Пример 8 Способ изготовления композитного генерирующего аэрозоль материала согласно любому из примеров 1-7, дополнительно включающий этап обеспечения непрерывной полосы токоприемного материала и размещения этой непрерывной полосы токоприемного материала на геле после выдачи геля на первый непрерывный лист несущего материала.

Пример 9 Способ изготовления композитного генерирующего аэрозоль материала согласно любому из примеров 1-8, дополнительно включающий этап прессования композитного генерирующего аэрозоль материала в направлении, перпендикулярном его плоской поверхности.

Пример 10 Способ изготовления композитного генерирующего аэрозоль материала согласно любому из примеров 1-9, согласно которому гель содержит вкусоароматическое вещество или активное вещество или пластификатор или увлажнитель или никотин или глицерин или пропиленгликоль или любую их комбинацию.

Пример 11 Способ изготовления композитного генерирующего аэрозоль материала согласно любому из примеров 1-10, согласно которому композитный генерирующий аэрозоль материал содержит табачный материал.

Пример 12 Композитный генерирующий аэрозоль материал, содержащий:

- первый лист несущего материала;

- второй лист несущего материала и

- гель, расположенный между первым листом несущего материала и вторым листом несущего материала.

Пример 13 Композитный генерирующий аэрозоль материал согласно примеру 12, дополнительно содержащий токоприемный материал, расположенный между первым листом несущего материала и вторым листом несущего материала.

Пример 14 Композитный генерирующий аэрозоль материал согласно примеру 12 или 13, в котором первый непрерывный лист несущего материала и/или второй лист несущего материала содержат генерирующий аэрозоль материал.

Пример 15 Композитный генерирующий аэрозоль стержень, содержащий композитный генерирующий аэрозоль материал согласно примерам 12-14; или содержащий композитный генерирующий аэрозоль материал, изготовленный согласно любому из примеров 1-11.

Далее будет дана ссылка на графические материалы, на которых изображены один или более аспектов, описанных в настоящем изобретении. Тем не менее, должно быть понятно, что и другие аспекты, не изображенные на графических материалах, попадают в рамки объема настоящего изобретения. Одинаковые номера, используемые на фигурах, относятся к одинаковым компонентам, этапам и тому подобному. Тем не менее, следует понимать, что использование номера для ссылки на компонент на данной фигуре не предназначено для ограничения компонента на другой фигуре, обозначенного тем же самым номером. В дополнение, использование разных номеров для обозначения компонентов на разных фигурах не предназначено для указания на то, что компоненты, пронумерованные иным образом, не могут быть одинаковыми или схожими с другими пронумерованными компонентами. Фигуры представлены в целях иллюстрации, а не ограничения. Схематические чертежи, представленные на фигурах, не обязательно выполнены в масштабе.

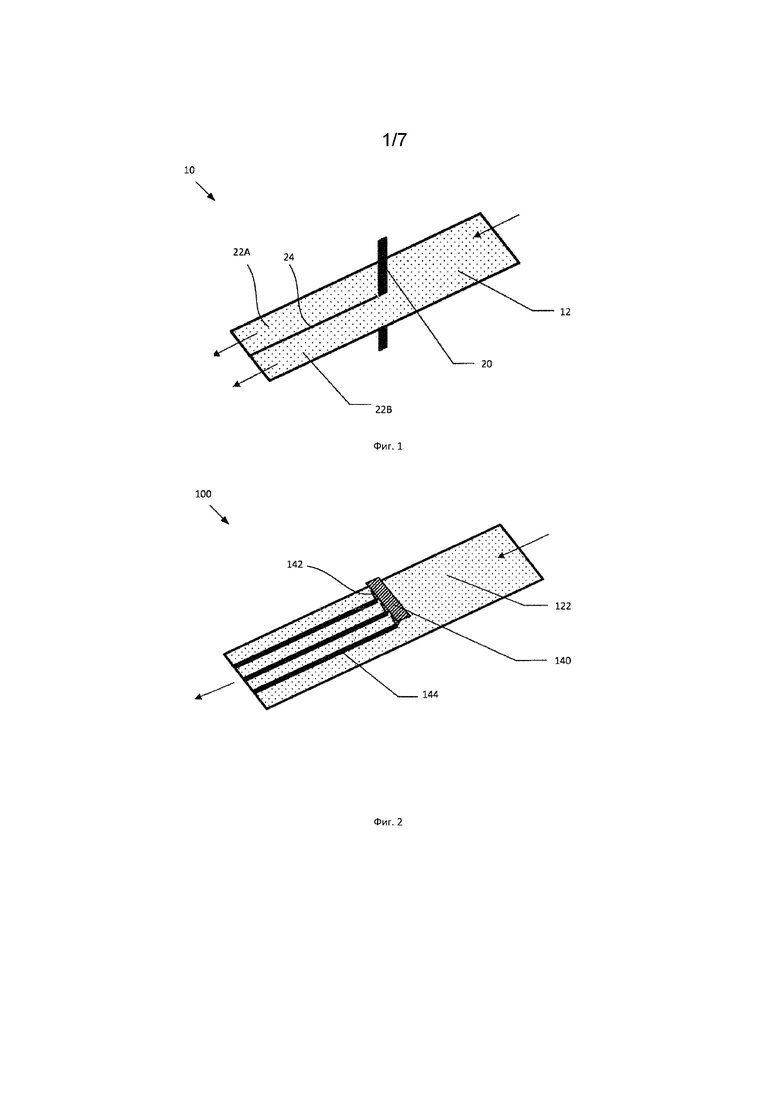

На Фиг. 1 показан схематический вид в перспективе режущей системы для разрезания листа исходного несущего материала.

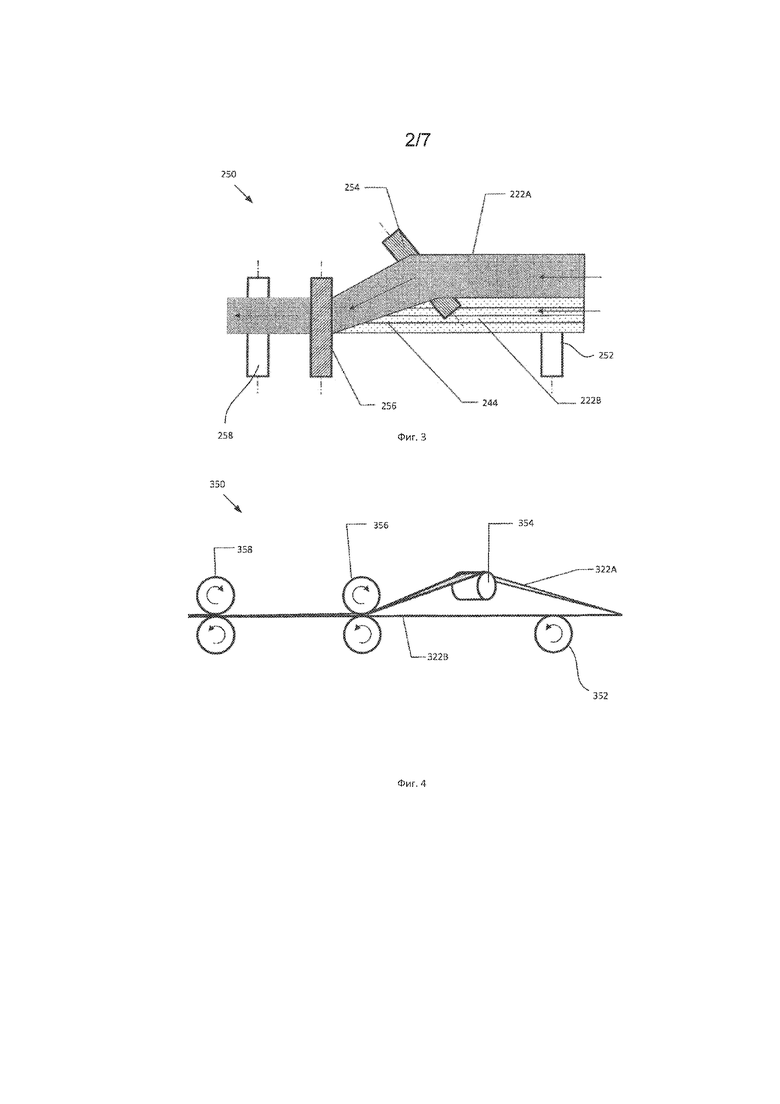

На Фиг. 2 показан схематический вид в перспективе приведенной в качестве примера системы для выдачи геля на лист исходного несущего материала, имеющей несколько сопел.

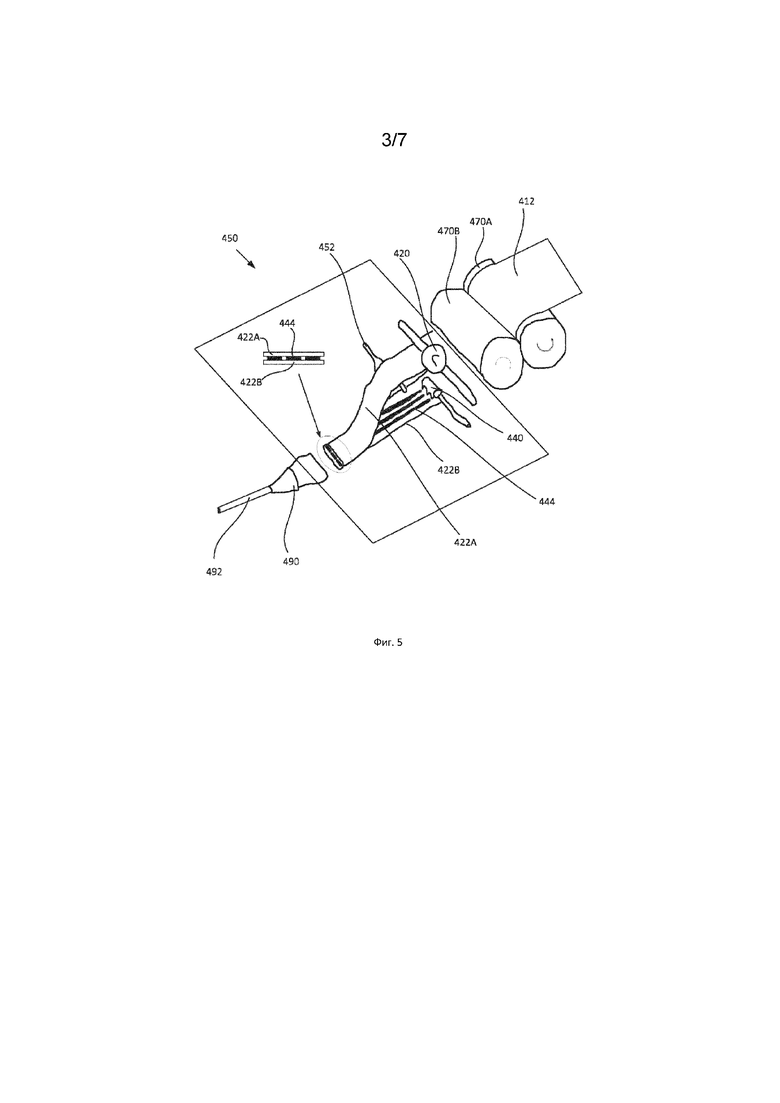

На Фиг. 3показан схематический вид сверху наслаивающей системы для изготовления стопы генерирующих аэрозоль материалов.

На Фиг. 4 показан схематический вид сбоку наслаивающей системы по Фиг. 3.

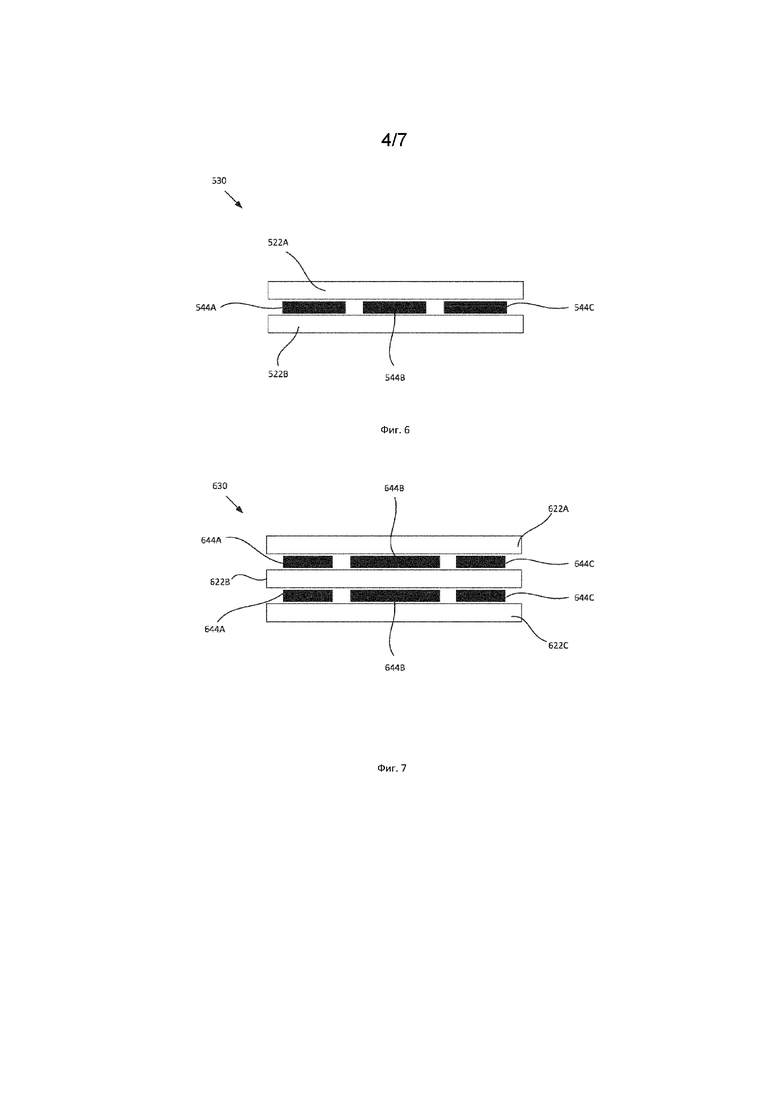

На Фиг. 5 показан схематический вид в перспективе системы для изготовления генерирующего аэрозоль стержня.

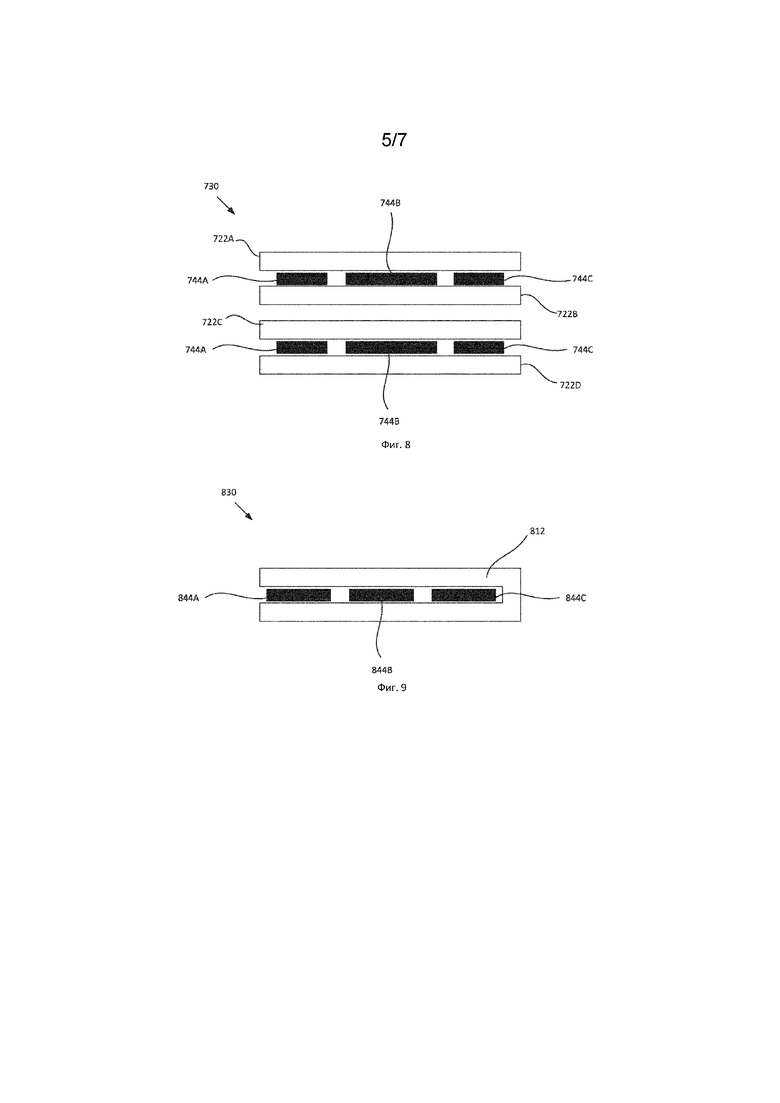

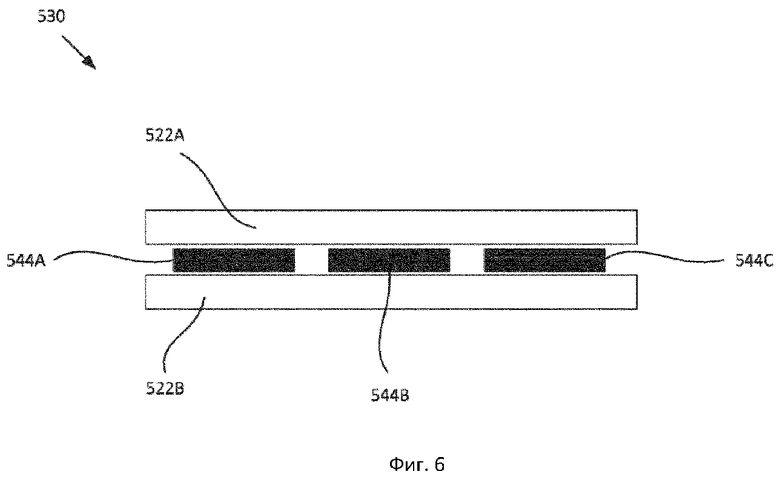

На Фиг. 6 показан схематическийвид в разрезе композитного генерирующего аэрозоль материала согласно варианту осуществления.

На Фиг. 7 показан схематическийвид в разрезе композитного генерирующего аэрозоль материала согласно еще одному варианту осуществления.

На Фиг. 8 показан схематическийвид в разрезе композитного генерирующего аэрозоль материала согласно дополнительному варианту осуществления.

На Фиг. 9 показан схематическийвид в разрезе композитного генерирующего аэрозоль материала согласно дополнительному варианту осуществления.

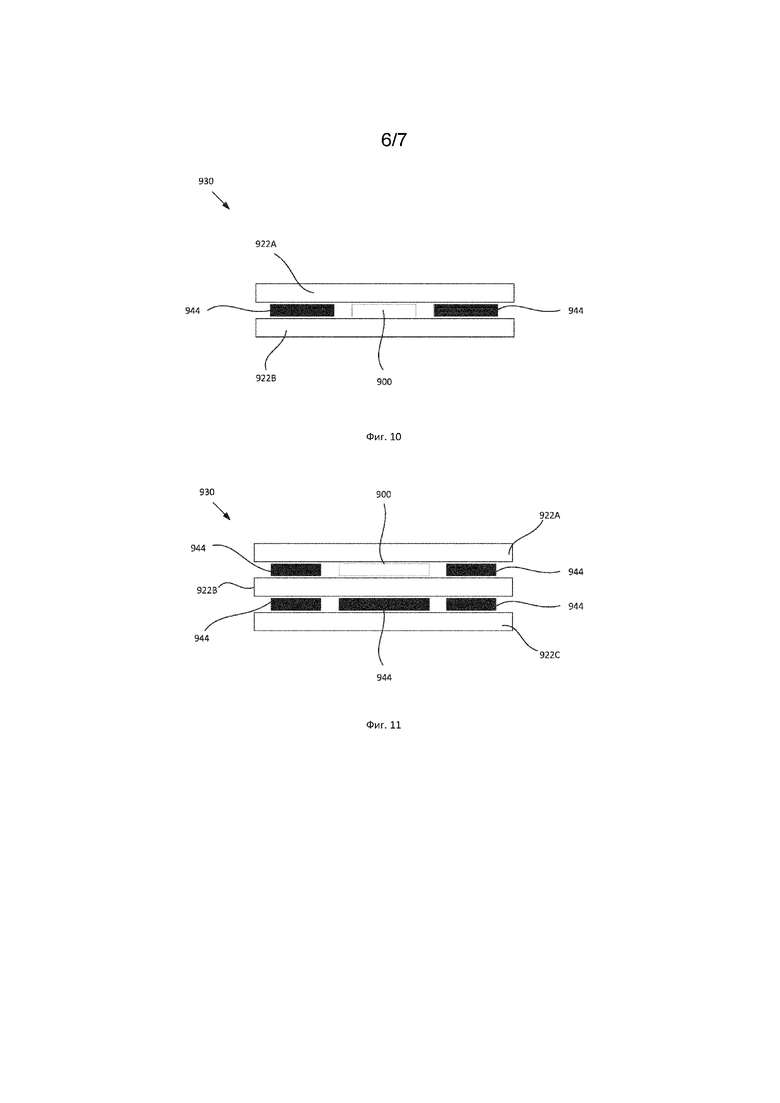

На Фиг. 10 показан схематический вид в разрезе композитного генерирующего аэрозоль материала, содержащего токоприемный материал, согласно варианту осуществления.

На Фиг. 11 показан схематический вид в разрезе композитного генерирующего аэрозоль материала, содержащего токоприемный материал, согласно дополнительному варианту осуществления.

На Фиг. 12 показан схематический вид в разрезе токоприемника между двумя композитными генерирующими аэрозоль материалами.

На Фиг. 13 показан вид в разрезе генерирующего аэрозоль стержня, в котором токоприемник расположен между композитными аэрозольными материалами перед собиранием.

На Фиг. 1 показан пример режущей системы 10. Исходный лист несущего материала 12 первоначально разматывают с бобины (не показана) и транспортируют в направлении, схематически показанном стрелками. Исходный лист несущего материала 12 имеет продольную ось в продольном направлении, и он имеет конкретную ширину и конкретную толщину. В конкретных вариантах осуществления исходный несущий материал 12 предпочтительно представляет собой табачный литой лист (tobacco cast leaf, TCL), однако в других вариантах осуществления исходный несущий материал 12 содержит другие материалы, например хлопок. Режущая система 10 предпочтительно содержит режущий инструмент 20, который в данном примере имеет форму встроенного ножа 10. В некоторых вариантах осуществления используют другие режущие инструменты 20, например дисковый нож или вращающийся режущий инструмент.

Встроенный нож 20 имеет продольную ось, перпендикулярную продольной оси листа исходного несущего материала 12, так что острые кромки ножа 20 обращены в направлении поступающего листа исходного несущего материала 12. Лист исходного несущего материала 12 разрезают с помощью ножа 20 на две секции 22A, 22B вдоль линии 24 разрезания. В определенных вариантах осуществления лист исходного несущего материала 12 разрезают вдоль его продольной оси таким образом, чтобы обе из первой секции 22A и второй секции 22B имели одинаковую ширину. В других вариантах осуществления лист исходного несущего материала 12 разрезают вдоль линии 24 разрезания, смещенной от продольной оси, таким образом, чтобы первая секция 22A имела ширину больше, чем вторая секция 22B, или таким образом, чтобы вторая секция 22B имела ширину больше, чем первая секция 22A. В других примерах лист исходного несущего материала 12 разрезают на более чем две секции 22A, 22B, например, с использованием более чем одного режущего инструмента 20или с использованием одного и того же режущего инструмента 20. В процессе разрезания обычно образуется пыль, так что в некоторых вариантах осуществления режущая система 10 также содержит средства защиты от пыли в режущей системе 10. Например, средства защиты от пыли имеют форму системы всасывания воздуха (не показана), так что образующаяся пыль по меньшей мере частично эвакуируется управляемым образом. Благодаря включению средств защиты от пыли, предотвращается контакт более высокой процентной доли пыли с гелем 144 (см. Фиг. 2) или исходным несущим материалом 12, что в противном случае может приводило бы к проблемам с загрязнением и качеством. Две секции 22A, 22B образуют первый и второй непрерывные листы несущего материала.

НаФиг. 2 показан пример системы 100 для выдачи геля. Система 100 для выдачи геля содержит станцию 140 для выдачи геля, имеющую три сопла 142 для выдачи геля. Каждое сопло 142 выдает гель 144 на участок поверхности секции 122 первого непрерывного листа 12 несущего материала. Три полоски 144 геля наносят на секцию 122 первого непрерывного листа несущего материала. Секцию 122 первого непрерывного листа несущего материала транспортируют в направлении, схематично указанном стрелками в данном примере. В определенных вариантах осуществления используют другое количество блоков 140 для выдачи геля или сопел 142. В таких вариантах осуществления получено другое количество гелевых полосок 144. В данном примере полоски 144 геля, выдаваемые из сопел 142, предпочтительно параллельны друг другу, однако в других примерах полоски 144 геля не являются параллельными друг другу, например они являются волнистыми, смещенным или образующими петли вдоль продольного направления секции 122 первого непрерывного листа несущего материала.

В некоторых примерах количество наносимого геля 144 в расчете на одну полоску и на систему выдачи вычисляют таким образом, чтобы во время процесса наслаивания и процесса прессования (оба будут описаны ниже) гель 144 не распространялся за пределы поверхности секции 122 первого непрерывного листа несущего материала. Это предотвращает контакт геля 144 с внутренней поверхностью воронкообразного устройства 490 (и, следовательно ее загрязнение) (см. Фиг. 5) во время процесса собирания или процесса прессования или процесса обертывания (не показаны).

В некоторых примерах система 100 для выдачи геля содержит систему управления температурой (не показана), имеющую нагреватель (не показан) и датчик температуры (не показан), соединенные посредством контура обратной связи. Система управления температурой нагревает гель 144 и управляет его температурой таким образом, чтобы она оставалась в целевом диапазоне температур перед достижением станции (станций) 140 для выдачи геля. При необходимости станция 140 для выдачи геля дополнительно содержит, например, расходомеры, насосы или оснащенные приводом вентили (не показаны), которые обеспечивают возможность независимого регулирования расхода на каждом сопле 142 или, в качестве альтернативы или дополнительно, которые обеспечивают возможность доставки геля 144 с помощью разных сопел 142, например, в разные места секции 122 первого непрерывного несущего листа. Это обеспечивает особое преимущество, поскольку облегчает нанесение разных количеств геля 144 и таким образом облегчает изготовление разных композитных генерирующих аэрозоль материалов. Количество выдаваемого геля 144 может варьироваться путем изменения, например, скорости потока в сопле или продолжительности времени выдачи геля 144 из сопла. В некоторых вариантах осуществления вариативность количества геля 144 может быть изменена независимо для каждого сопла. Это также обеспечивает возможность регулирования расхода геля 144 из каждого сопла 142 в зависимости от местоположения сопла 142; например, сопло 142, расположенное вблизи продольной оси секции 122 первого непрерывного листа несущего материала, может быть выполнено с возможностью выдачи большего количества геля 144 по сравнению с количеством, выдаваемым с помощью сопла 142 вблизи кромок секции 122 первого непрерывного листа несущего материала, с целью предотвращения распространения геля 144 за пределы поверхности секции 122 первого непрерывного несущего материала в ходе процесса прессования. Скорость потока выдаваемого геля 144 , продолжительность времени выдачи геля 144 или рисунок, формируемый выдаваемым гелем 144, изменяются в разных примерах. Следует понимать, что очередность этапа разрезания (исходного несущего материала 12) и этапа нанесения геля не является значимой. Этап разрезания исходного несущего материала 12 предпочтительно имеет место перед этапом выдачи геля, однако в некоторых вариантах осуществления этап разрезания имеет место после этапа выдачи геля или одновременно с этапом нанесения геля.

На Фиг. 3-4 показан вариант осуществления наслаивающей системы 250, 350 для изготовления генерирующего аэрозоль стержня. Наслаивающая система 250, 350 размещает две секции 222A, 222B первого непрерывного листа несущего материала 222B и второго непрерывного листа несущего материала 222A поверх друг друга с образованием композитного генерирующего аэрозоль материала 530 (как лучше показано на Фиг. 6). Каждый из первого и второго непрерывных листов несущего материала 222B, 222A имеет определенную ширину. Каждый из первого и второго непрерывных листов несущего материала 222B, 222A имеет определенную толщину. Композитный генерирующий аэрозоль материал 530 содержит первый и второй непрерывные листы несущего материала 222B, 222A и гель 244, расположенный между первым и вторым непрерывными листами несущего материала 222B, 222A. Наслаивающая система 250, 350 содержит систему поперечного перемещения, которая размещает второй непрерывный лист несущего материала 222A на первом непрерывном листе несущего материала 222B. В данном примере второй непрерывный лист несущего материала 222A размещают сверху, а первый лист непрерывный материал 222B несущего материала размещают снизу. В других вариантах осуществления композитный генерирующий аэрозоль материал 530 выполняют другими способами; например, второй непрерывный лист несущего материала 222A размещают под первым непрерывным листом несущего материала 222B. Система поперечного перемещения размещает первый и второй непрерывные листы несущего материала 222B, 222A в виде вертикального пакета один над другим таким образом, чтобы второй непрерывный лист несущего материала 222A находился в точности над первым непрерывным листом несущего материала 222B параллельно ему. В других вариантах осуществления второй непрерывный лист несущего материала 222A и первый непрерывный лист несущего материала 222B смещены друг от друга. Наслаивающая система 250, 350, показанная на Фиг. 3-4, содержит одну систему бокового перемещения для размещения первого и второго непрерывных листов несущего материала 222B, 222A один поверх другого. В других вариантах осуществления наслаивающая система 250, 350 содержит несколько систем бокового перемещения, что обеспечивает возможность изготовления стопы из более чем двух листов несущих материалов 222A, 222B. В примере, показанном на Фиг. 3-4, первый непрерывный лист несущего материала 222B и второй непрерывный лист несущего материала 222A разматывают с отдельных бобин (не показаны) и подают на систему поперечного перемещения, входящую в состав наслаивающей системы 250, 350, однако в других вариантах осуществления один лист исходного несущего материала 222 разматывают с бобины, а затем разрезают на отдельные секции, а именно на первый непрерывный лист несущего материала 222B и второй непрерывный лист несущего материала 222A. Валики 252, 254, 256 и 258 способствуют направлению первого непрерывного листа несущего материала и/или второго непрерывного листа несущего материала.

Как лучше всего видно на Фиг. 4, система поперечного перемещения содержит подающий валик 352, направляющий валик 354 и пару позиционирующих валиков 356. Первый непрерывный лист несущего материала 322B транспортируют на подающем валике 352. Второй непрерывный лист несущего материала 322A контактирует с направляющим валиком 354 со стороны, на которой не был размещен гель 344, во избежание загрязнения. Направляющий валик 354 наклонен таким образом, что перемещение второго непрерывного листа несущего материала 322A перенаправляется в сторону первого непрерывного листа несущего материала 322B. Угол направляющего валика 354 выбирают таким образом, чтобы сэкономить производственное пространство, при этом не сообщая слишком сильную деформацию второму непрерывному листу несущего материала 322A , что в противном случае могло бы привести бы к изменению структуры второго непрерывного листа несущего материала 322A. Оба из второго непрерывного листа несущего материала 322A и первого непрерывного листа несущего материала 322B затем направляют через позиционирующие валики 356, которые расположены в месте, где второй непрерывный лист несущего материала 322A размещен рядом с первым непрерывным листом несущего материала 322B. Расстояние от первого непрерывного листа несущего материала 322B до поверхности позиционирующего валика 356 приблизительно равно толщине второго непрерывного листа несущего материала 322A. Такая компоновка обеспечивает возможность контакта двух непрерывных листов несущего материала 322B, 322A при их прохождении через позиционирующие валики 356. Ось вращения позиционирующих валиков 356 перпендикулярна направлению подачи первого листа генерирующего аэрозоль материала 322B. Это обеспечивает выравнивание второго непрерывного листа несущего материала 322A с первым непрерывным листом несущего материала 322B, как показано на Фиг. 3.

В определенных вариантах осуществления наслаивающая система также содержит прессовальную систему, содержащую два прессовальных валика358, через которые дополнительно проходят второй непрерывный лист несущего материала 322A и первый непрерывный лист несущего материала 322B. При подаче первого и второго непрерывных листов несущего материала 322B, 322A через прессовальные валики 358, давление, прикладываемое прессовальными валиками 358, обеспечивает возможность склеивания вместе второго непрерывного листа несущего материала 322A, первого непрерывного листа несущего материала 322B и находящегося между ними геля 344. Указанное давление рассчитывают таким образом, чтобы оно было достаточно высоким для обеспечения адгезии первого и второго непрерывных листов несущего материала 322B, 322A и геля 344, но достаточно низким, чтобы первый и второй непрерывные листы несущего материала 322B, 322A не подвергались структурным повреждениям, и, кроме того, таким образом, чтобы полоски 344 геля не были прижаты к точке, в которой отсутствует проход для воздуха между первым и вторым непрерывными листами несущего материала 322B, 322A. В этом случае первый и второй непрерывные листы несущего материала 322B, 322A с гелем 344 создавали бы воздухонепроницаемую преграду без возможности протекания через нее аэрозоля или воздуха, что в некоторых случаях повлияло бы на характеристику втягивания. В некоторых вариантах осуществления позиционирующие валики 356 имеют форму одного позиционирующего валика, действующего на поверхность. В определенных вариантах осуществления прессовальные валики 358 имеют форму одного прессовального валика, действующего на поверхность.

На Фиг. 5 изображен вариант осуществления наслаивающей системы 450 для изготовления генерирующего аэрозоль стержня. Лист 412 листа (TCL) табачного листа (пример материала-носителя источника, являющегося также аэрозоль-генерирующим материалом) разматывается с бобины (не показана) и извит с помощью пары обжимных роликов 470A, 470B, создавая выступы и канавки в листе материала-носителя 412 источника. Затем гофрированный лист 412 исходного несущего материала разрезают на две секции с образованием первого и второго непрерывных листов несущего материала 422B, 422A с помощью режущего инструмента 420. В данном примере режущий инструмент 420 представляет собой встроенный режущий инструмент и, более конкретно, дисковый нож. Следует иметь в виду, что этап гофрирования является необязательным. В некоторых вариантах осуществления этап разрезания заменяют на этап обеспечения первого и второго непрерывных листов несущего материала 422B, 422A от разных бобин или источников. Этап разрезания обеспечивают таким образом, чтобы уменьшить пространство для хранения, требующееся для множества бобин с первым и вторым непрерывными листами несущего материала 422B, 422A. Гель 444 наносят с помощью системы 440 выдачи геля, имеющей три сопла 442, каждое из которых выдает полоску 444 геля на поверхность первого непрерывного листа несущего материала 422B. Второй непрерывный лист несущего материала 422A направляют посредством перенаправляющей вилки 452 в сторону той поверхности первого непрерывного листа несущего материала 422B, на которую выдан гель, с образованием композитного генерирующего аэрозоль материала или «сэндвича», имеющего первый и второй непрерывные листы несущего материала 422B, 422A, с гелем 444, расположенным между первым и вторым непрерывными листами несущего материала 422B, 422A. На Фиг. 5 показан детализированный вид в разрезе композитного генерирующего аэрозоль материала, в котором три полоски 444 геля приблизительно одинаковой ширины расположены между вторым непрерывным листом несущего материала 422A и первым непрерывным листом несущего материала 422B. Композитный генерирующий аэрозоль материал первого и второго непрерывных листов несущего материала 422B, 422A с гелем 444 в его сердцевине затем направляют в сторону входного конца воронки 490, где он подлежит сжатию с образованием формы непрерывного стержня 492 на выходном конце воронки 490.