Настоящее изобретение относится к токоприемнику (=сусцептор) и к способу изготовления токоприемника для использования в индукционно нагреваемом изделии, генерирующем аэрозоль.

Общеизвестны изделия, генерирующие аэрозоль, содержащие по меньшей мере один субстрат, образующий аэрозоль, способный образовывать вдыхаемый аэрозоль при нагреве. Для нагрева субстрата изделие может быть размещено в устройстве, генерирующем аэрозоль, которое содержит электрический нагреватель. Нагреватель может представлять собой индукционный нагреватель, содержащий индукционный источник. Индукционный источник выполнен с возможностью генерирования переменного электромагнитного поля для индуктивного нагрева токоприемника по меньшей мере одним из вихревых токов и потерь на гистерезис, в зависимости от электрических и магнитных свойств токоприемника (сусцептора). Токоприемник может представлять собой неотъемлемую часть изделия и расположен так, чтобы находиться в тепловой близости или в непосредственном физическом контакте с субстратом, который подлежит нагреву. При работе устройства летучие соединения высвобождаются из нагретого субстрата, образующего аэрозоль, в изделии и захватываются в поток воздуха, втягиваемый через изделие во время затяжки пользователя. По мере охлаждения выделяемых соединений они конденсируются с образованием аэрозоля.

Токоприемник может содержать металлический лист или может состоять из него. Хотя такие токоприемники в форме листа могут быть легко изготовлены и обеспечивать обширное тепловыделение вследствие своей двумерной природы, общая масса таких токоприемников часто все еще может быть непропорциональной поверхности тепловыделения. Таким образом, ресурсы используются неэффективно.

Уменьшение массы токоприемников, в частности уменьшение толщины листового материала, используемого при изготовлении токоприемников, предъявляет высокие требования к задействованным процессам изготовления.

Поэтому было бы желательно иметь способ изготовления токоприемника (сусцептора) для индукционно нагреваемого изделия, генерирующего аэрозоль, который обеспечивает высокую надежность и воспроизводимость даже для очень тонкого токоприемного материала.

В частности, было бы желательно иметь способ изготовления гофрированного токоприемника для индукционно нагреваемого изделия, генерирующего аэрозоль, в котором токоприемник изготовлен из очень тонкого токоприемного материала.

Кроме того, было бы желательно иметь способ изготовления токоприемников, в котором материал для придания вкуса наносят на токоприемник во время процесса формования.

Кроме того, было бы желательно иметь способ изготовления токоприемников, который обеспечивает повышенную гибкость в отношении получаемого в результате профиля нагрева токоприемников.

Кроме того, было бы желательно иметь способ, который позволяет осаждать материал для придания вкуса в заданных областях элемента токоприемника.

Настоящее изобретение относится к способу изготовления токоприемника (сусцептора) для индукционно нагреваемого изделия, генерирующего аэрозоль, при этом способ включает этапы предоставления полосы токоприемного материала и предоставления стадии сжатия, содержащей противоположно расположенные элементы сжатия. Стадия сжатия имеет первую часть, в которой элементы сжатия расположены так, чтобы образовывать постепенно сужающийся зазор сжатия в направлении обработки, и вторую часть, в которой элементы сжатия расположены так, чтобы образовывать между собой постоянный зазор сжатия в направлении обработки, и при этом противоположно расположенные элементы сжатия выполнены так, чтобы иметь сочетающиеся структуры поверхности. Способ дополнительно включает этап проведения полосы токоприемного материала через сужающийся зазор сжатия стадии сжатия, так, что сочетающиеся структуры поверхности элементов сжатия производят глубокую вытяжку полосы токоприемного материала.

Сочетающиеся структуры поверхности противоположно расположенных элементов сжатия могут быть выполнены так, что полоса токоприемного материала снабжается по меньшей мере с одной стороны по меньшей мере одним углублением. Поверхности элементов сжатия могут, например, содержать выступающие структуры, которые взаимодействуют с соответствующими углубленными структурами соответствующих противоположно расположенных элементов сжатия. Когда полосу токоприемного материала проводят через противоположно расположенные элементы сжатия стадии сжатия, структуры поверхности производят глубокую вытяжку полосы токоприемного материала и соответствующим образом модифицируют поверхность токоприемного материала.

При постепенном сужении зазора сжатия в направлении обработки токоприемному материалу постепенно придается окончательная форма. Это снижает риск повреждения материала во время процесса глубокой вытяжки. Таким образом, даже очень тонкие полосы токоприемного материала могут быть обработаны в сжимающей стадии.

Преимущественно первая часть стадии сжатия, то есть часть, образующая постепенно сужающийся зазор сжатия в направлении обработки, расположена на находящемся раньше по ходу потока конце стадии сжатия. Вторая часть стадии сжатия преимущественно расположена дальше по ходу потока от первой части стадии сжатия. Таким образом, полосу токоприемного материала сначала проводят через первую часть стадии сжатия. В этой части полосу токоприемного материала снабжают углублениями, которым придают желаемую форму.

В последующей второй части стадии сжатия подтверждают окончательную форму токоприемного материала. С этой целью элементы сжатия второй части стадии сжатия образуют постоянный зазор сжатия в направлении обработки и оказывают постоянное давление на токоприемный материал.

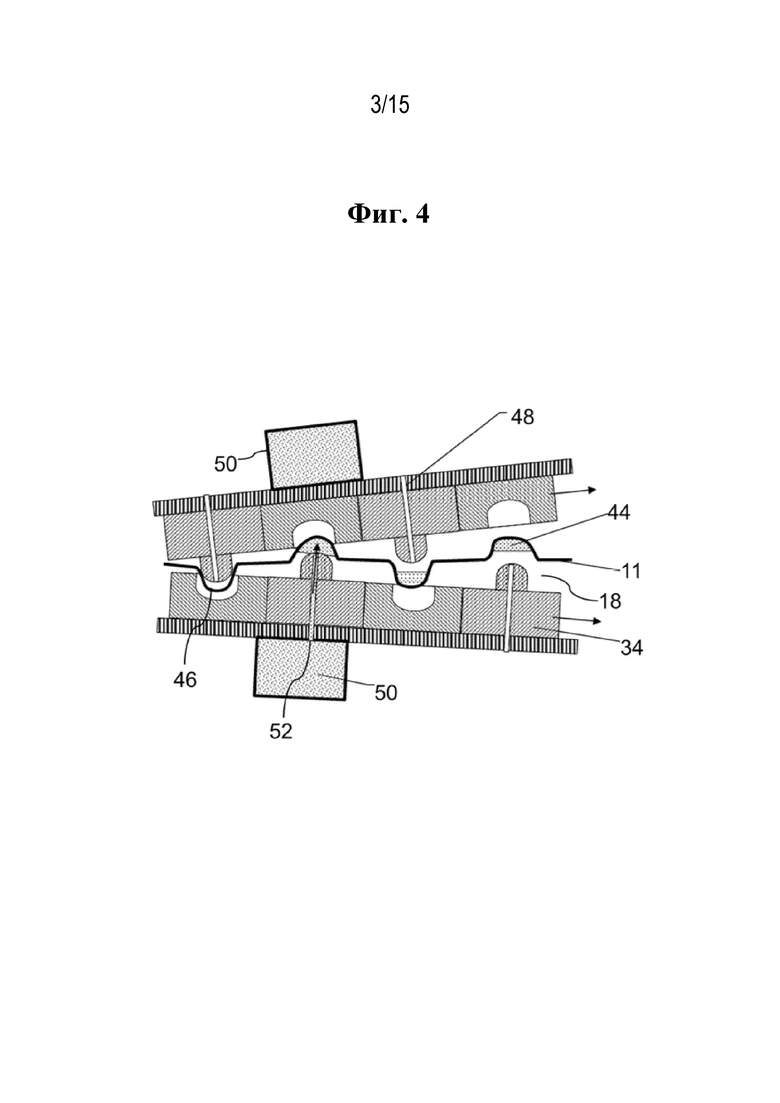

Элементы сжатия могут быть выполнены в виде лент, каждая из которых проходит по множеству направляющих валиков. Ленты могут быть расположены противоположно друг другу так, что они образуют зазор сжатия, через который проводят полосу токоприемного материала. В первой части стадии сжатия направляющие валики дополнительно расположены так, что ленты образуют постепенно сужающийся зазор сжатия в направлении обработки. Во второй части стадии сжатия направляющие валики расположены так, что ленты образуют постоянный зазор сжатия в направлении обработки.

Каждая лента может направляться по множеству направляющих валиков. По меньшей мере один из направляющих валиков может быть выполнен как приводной валик. Приводной валик представляет собой направляющий валик, который соединен с приводным двигателем. Приводной валик используется для приведения в действие соответствующей ленты.

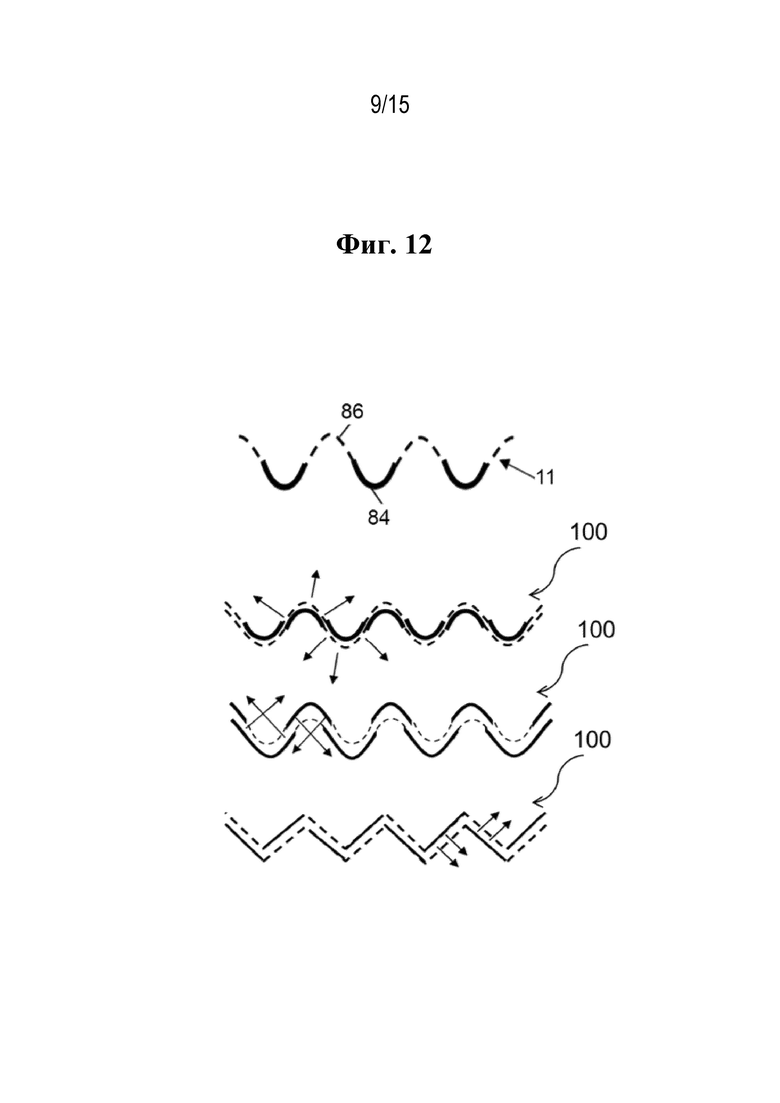

Ленты могут представлять собой зубчатые ленты со множеством зубьев, выступающих из поверхности ленты. Зубья могут быть расположены правильно с постоянным шагом. Зубчатые ленты могут быть расположены так, что зубец из одной ленты проникает между двумя соседними зубьями, расположенными на противоположной ленте. Использование двух идентичных лент дает то преимущество, что используется только одна конструкция ленты, и поэтому уменьшается количество разных деталей устройства. Дополнительно исключается риск использования неправильных лент.

Ленты также могут быть снабжены попеременно сочетающимися охватывающими и охватываемыми зубьями. Охватывающие зубья образованы с выемкой, которая достаточно велика, чтобы вместить там охватываемые зубья. Охватываемые и охватывающие зубья могут быть расположены попеременно на каждой ленте. В этой конфигурации обе поверхности полосы токоприемного материала попеременно снабжают выступами и углублениями.

Охватываемые зубья также могут быть расположены исключительно на одной ленте, тогда как охватывающие зубья могут быть расположены на другой ленте. В этой конфигурации только одну поверхность полосы токоприемного материала снабжают выступами, тогда как другую поверхность снабжают только углублениями.

Ленты с сочетающимися охватывающими и охватываемыми зубьями могут быть предпочтительными в том, что зазор сжатия, через который проводят полосу токоприемного материала, хорошо определен. Таким образом достигают лучшего контроля за получаемыми в результате углублениями и выступами, которые предоставляют на полосе токоприемного материала.

Зубья лент могут иметь большое разнообразие форм, так что на поверхностях полосы токоприемного материала могут быть созданы различные поверхностные узоры. Зубья могут проходить по всей ширине лент. Зубья могут проходить только на часть ширины ленты. Последовательно расположенные зубья могут быть смещены друг от друга. Зубья могут быть выполнены так, чтобы образовывать поперечные волны относительно направления движения полосы токоприемного материала. Зубья могут быть расположены так, чтобы образовывать продольные или поперечные углубления относительно продольного направления полосы токоприемного материала, и могут быть распределены в соответствии с любым желаемым узором. Ленты также могут быть снабжены рядами параллельно расположенных зубьев. Конфигурация зубьев лент определяет получаемую в результате форму поверхностей полосы токоприемного материала. Когда углубления лент впоследствии наполняют материалом для придания вкуса, характеристики испарения материала для придания вкуса можно контролировать, или по меньшей мере влиять на них, посредством конструкции поверхности токоприемного материала.

Зубчатые ленты в то же время могут использоваться как зубчатые ленты синхронизации во время процесса глубокой вытяжки полосы токоприемного материала. Таким образом, ленты могут способствовать сильному натяжению полосы токоприемного материала, а также способствовать синхронизации движения лент. Поскольку структуры поверхности лент взаимодействуют друг с другом во время сжатия, эти структуры поверхности в то же время предотвращают скольжение или любое другое нежелательное относительное движение между лентами.

Для содействия процессу глубокой вытяжки могут быть использованы блоки генерирования тепла. Эти блоки генерирования тепла могут использоваться для разогрева полосы токоприемного материала до или во время процесса изменения формы в стадии сжатия.

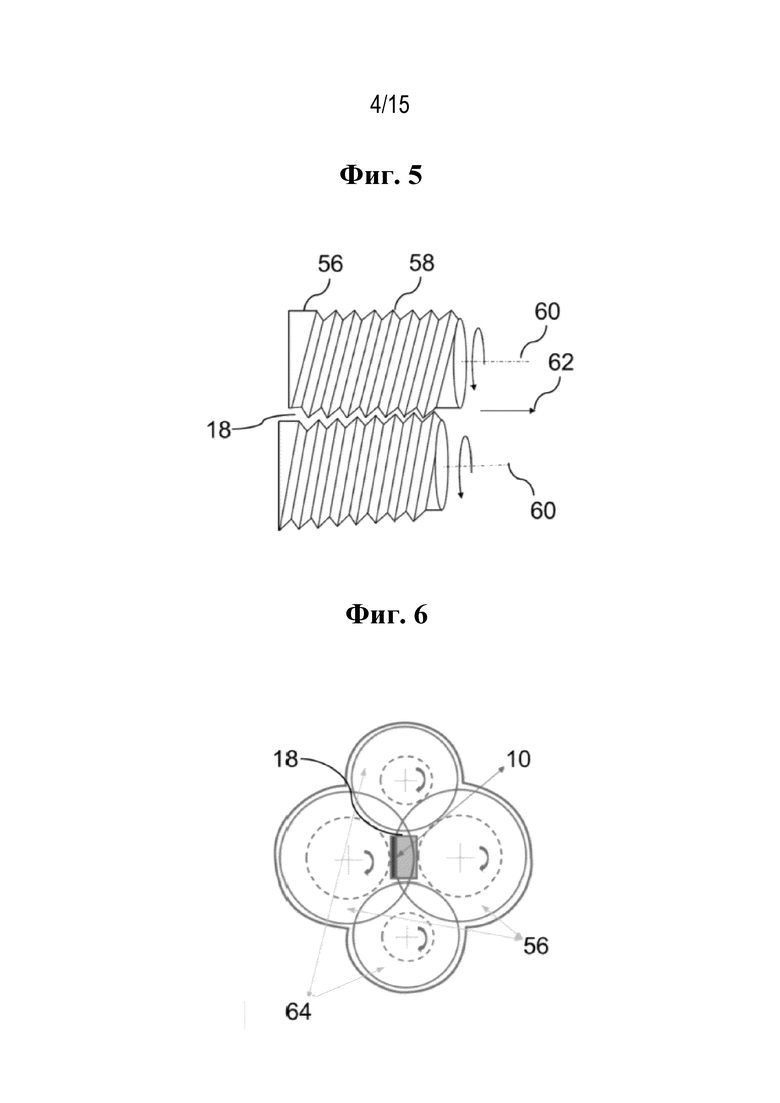

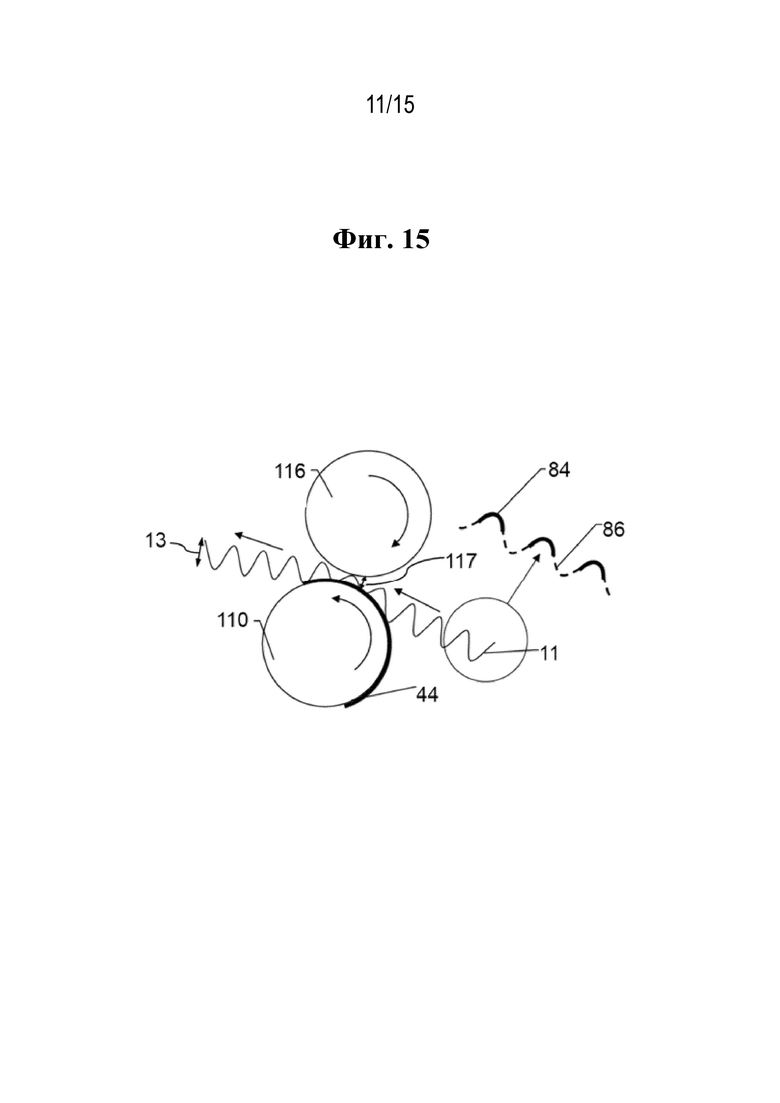

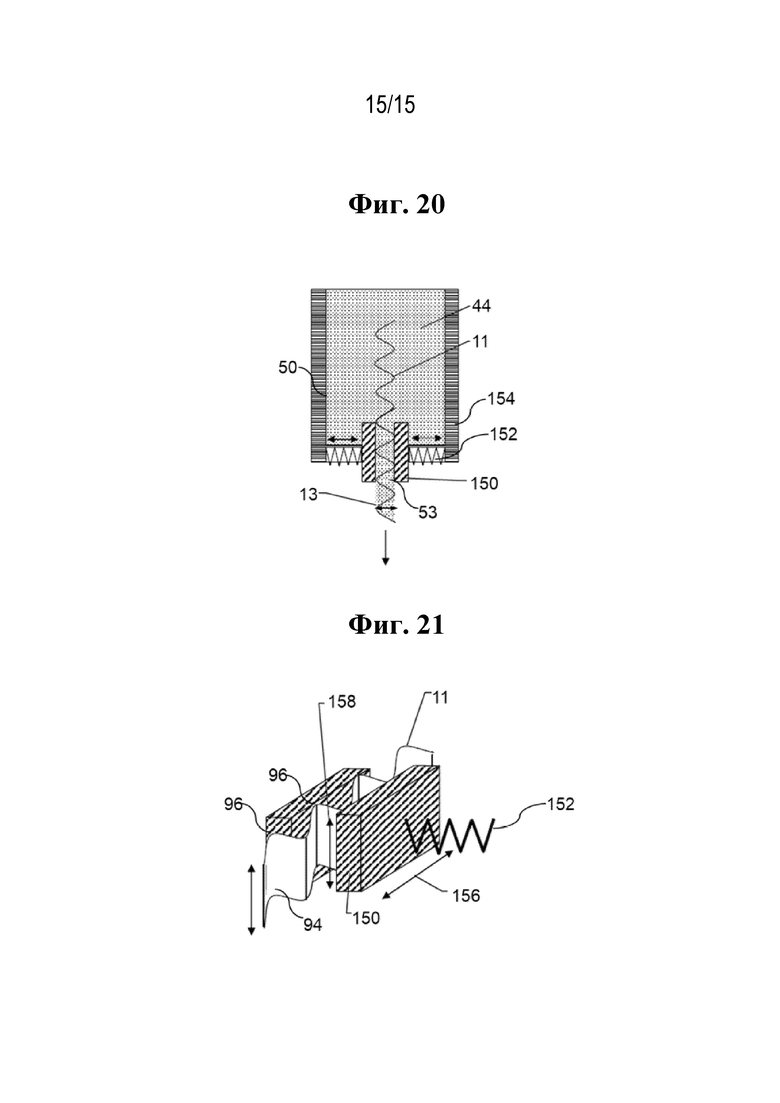

Элементы сжатия могут быть выполнены как элементы винтовой формы. Стадия сжатия может содержать одну или более пар последовательно расположенных элементов винтовой формы. В первой части стадии сжатия элементы винтовой формы могут быть выполнены и расположены так, что резьбы, предусмотренные на внешней окружности элементов винтовой формы, образуют постепенно сужающийся зазор сжатия в направлении обработки. Во второй части стадии сжатия элементы винтовой формы могут быть выполнены и расположены так, что элементы винтовой формы образуют постоянный зазор сжатия в направлении обработки.

Когда полосу токоприемного материала проводят через зазор сжатия, образованный противоположно расположенными элементами винтовой формы, полоса токоприемного материала одновременно вытягивается и постепенно затягивается в желаемую гофрированную форму. Таким образом, в стадии сжатия не требуется никаких дополнительных приводных средств для полосы токоприемного материала. Дополнительно стадия сжатия имеет довольно простую конструкцию, поскольку она по существу состоит только из элементов винтовой формы.

Элементы винтовой формы по существу являются цилиндрическими элементами. Внешняя окружность противоположно расположенных элементов винтовой формы снабжена соответствующей резьбой с соответствующим шагом резьбы. Ось вращения элементов винтовой формы может быть ориентирована по существу параллельно направлению обработки полосы токоприемного материала.

Для образования постепенно сужающегося зазора в направлении обработки элементы винтовой формы могут быть расположены так, что их продольные оси слегка наклонены друг к другу так, что резьбы, предусмотренные на внешней окружности элементов винтовой формы, образуют постепенно сужающийся зазор сжатия в направлении обработки. Такой вариант осуществления может быть преимущественным, поскольку используемые в нем элементы винтовой формы идентичны и имеют правильную цилиндрическую форму.

Элементы винтовой формы также могут быть выполнены так, чтобы иметь постепенно увеличивающийся диаметр. В таком варианте осуществления элементы винтовой формы могут быть расположены так, что их продольные оси ориентированы параллельно друг другу. В этой конфигурации резьбы, предусмотренные на внешней окружности элементов винтовой формы, снова образуют постепенно сужающийся зазор сжатия в направлении обработки. Параллельная конфигурация продольных осей элементов винтовой формы может обеспечить преимущества в конструктивном отношении. Это, в частности, может быть актуально в случае использования множества последовательно расположенных пар элементов сжатия винтовой формы. Может быть преимущественно, если все эти элементы сжатия имеют общую ось вращения.

В первой части стадии сжатия, которая находится в части, в которой элементы винтовой формы образуют постепенно сужающийся зазор сжатия в направлении обработки, первоначально плоская полоса токоприемного материала постепенно вытягивается в гофрированную форму. И снова, благодаря постепенному сужению зазора сжатия в направлении обработки процесс формования происходит медленно и плавно, что снижает риск разрушения материала.

Во второй части стадии сжатия элементы винтовой формы образуют зазор сжатия, который имеет постоянный размер в направлении обработки. Вторая часть снова помогает придавать полосе токоприемного материала правильную окончательную гофрированную или волнистую форму.

Стадия сжатия, содержащая элементы сжатия винтовой формы, может дополнительно содержать один или более направляющих элементов. Направляющие элементы могут представлять собой направляющие элементы винтовой формы. Направляющие элементы винтовой формы могут быть расположены сверху или снизу пары элементов сжатия винтовой формы. Направляющие элементы винтовой формы могут быть расположены в сцеплении с парой элементов сжатия винтовой формы. Направляющие элементы могут иметь шаг резьбы, который соответствует шагу резьбы элементов сжатия. Таким образом направляющие элементы могут при вращении сцепляться с элементами сжатия. Направляющие элементы и элементы сжатия могут совместно использовать один и тот же приводной элемент и могут быть расположены так, чтобы в боковом направлении образовывать зазор сжатия между собой.

Направляющие элементы помогают направлять полосу токоприемного материала. Направляющие элементы могут предотвращать выхождение полосы токоприемного материала из зазора сжатия вследствие вращения элементов сжатия. Поэтому особенно преимущественно, если направляющие элементы выполнены и расположены так, чтобы ограничивать зазор сжатия сбоку. Преимущественно на каждую пару элементов сжатия винтовой формы предусмотрено два направляющих элемента.

Стадия сжатия может содержать третью часть, в которой элементы сжатия расположены так, чтобы образовывать постепенно расширяющийся зазор в направлении обработки. Элементы сжатия, используемые в третьей части стадии сжатия, в целом могут быть выполнены подобно элементам сжатия в первой и второй частях стадии сжатия.

Таким образом, если элементы сжатия в первой части стадии сжатия предоставлены в виде противоположных лент, которые направляются по направляющим валикам, элементы сжатия третьей стадии в равной степени могут быть лентами, которые направляются по направляющим валикам. В третьей части стадии сжатия направляющие валики расположены так, что ленты образуют постепенно расширяющийся зазор в направлении обработки.

Если элементы сжатия в первой части стадии сжатия предоставлены в виде противоположных элементов сжатия винтовой формы, элементы сжатия третьей стадии равным образом могут быть предоставлены в виде элементов сжатия винтовой формы. В третьей части стадии сжатия элементы сжатия винтовой формы расположены так, что они образуют постепенно расширяющийся зазор в направлении обработки.

Для образования постепенно расширяющегося зазора в направлении обработки применяются те же соображения, которые обсуждались выше в отношении конфигурации элементов винтовой формы, используемых в первой части стадии сжатия и которые образуют постепенно сужающийся зазор сжатия в направлении обработки. Таким образом, элементы винтовой формы также могут быть выполнены так, чтобы иметь постепенно уменьшающийся диаметр, или элементы винтовой формы могут быть расположены так, что их продольные оси слегка наклонены в сторону друг от друга.

Благодаря предоставлению стадии сжатия, имеющей третью стадию сжатия, в которой элементы сжатия выполнены так, чтобы образовывать постепенно расширяющийся зазор в направлении обработки, элементы сжатия медленно выводят из сцепления с недавно сформованной полосой токоприемного материала. Благодаря такому постепенному выведению элементов сжатия снижают риск потенциального повреждения формованной полосы токоприемного материала.

Третья часть стадии сжатия, образующая постепенно расширяющийся зазор в направлении обработки, преимущественно расположена на находящемся дальше по ходу потока конце стадии сжатия.

Способ может дополнительно включать этап введения материала для придания вкуса, на котором материал для придания вкуса может быть введен на полосу токоприемного материала. Материал для придания вкуса может быть введен в углубление полосы токоприемного материала.

Материал для придания вкуса может быть введен на полосу токоприемного материала с помощью отдельного устройства для введения.

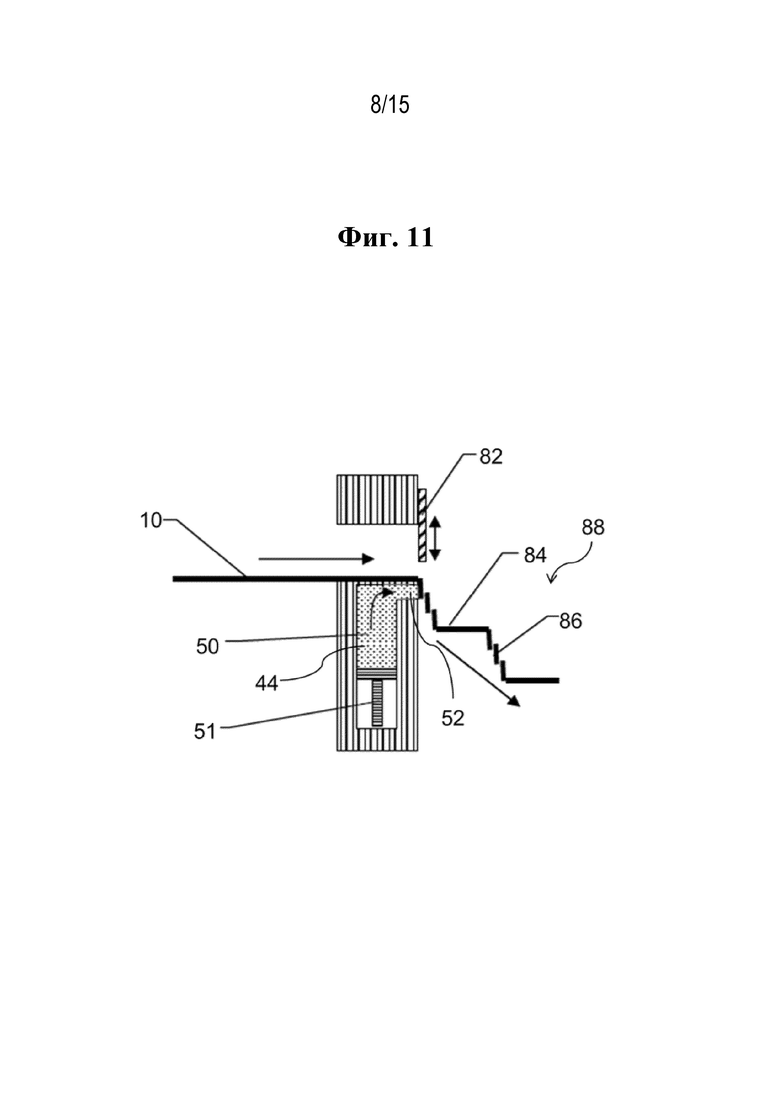

Устройство для введения также может быть включено в стадию сжатия. Преимущественно устройство для введения включено в третью часть стадии сжатия.

В вариантах осуществления, в которых элементы сжатия предоставлены в виде противоположных зубчатых лент, которые направляются по направляющим валикам, один или более зубьев или выступающая структура лент могут быть снабжены центральным полым каналом, проходящим полностью через ленту и выступающий зубчатый элемент.

Одна или обе зубчатые ленты могут быть направлены вдоль хранилища материала для придания вкуса, находящегося под давлением. Хранилище материала для придания вкуса может иметь отверстие, обращенное к задней стороне зубчатой ленты. Задняя сторона зубчатой ленты обычно может покрывать отверстие хранилища материала для придания вкуса, находящегося под давлением, так, что предотвращается вытекание материала для придания вкуса, находящегося под давлением, из хранилища материала для придания вкуса. Зубчатая лента может быть направлена вдоль хранилища материала для придания вкуса таким образом, что центральные полые каналы зубьев приводятся в сообщение по текучей среде с отверстием хранилища материала для придания вкуса, находящегося под давлением.

Когда центральный полый канал сообщается по текучей среде с отверстием хранилища материала для придания вкуса, находящегося под давлением, некоторое количество материала для придания вкуса протекает через центральный полый канал и подается с кончика зубца в углубление в полосе токоприемного материала.

Количество материала для придания вкуса, подаваемого на каждом этапе введения, может регулироваться по мере необходимости. Подаваемое количество может, например, регулироваться путем изменения давления в хранилище материала для придания вкуса, находящегося под давлением, путем изменения скорости лент или путем изменения размера каналов в зубьях.

Устройство для введения может быть неподвижным относительно стадии сжатия. Устройство для введения может быть предоставлено в третьей части стадии сжатия. В третьей части стадии сжатия зубья лент постепенно выводят из гофр, выполняемых на полосе токоприемного материала. Третья часть стадии сжатия оптимально подходит для введения материала для придания вкуса, поскольку постепенное выведение зубьев обеспечивает пространство для введения материала для придания вкуса в углубления полосы токоприемного материала.

Создание давления в хранилище материала для придания вкуса может быть достигнуто любым подходящим средством, таким как поршень или насос. Насос может быть перистальтическим насосом или насосом другого типа, пригодным для взаимодействия с материалом для придания вкуса.

Если элементы сжатия в первой части стадии сжатия выполнены в виде противоположных элементов сжатия винтовой формы, введение материала для придания вкуса может быть достигнуто через один или более полых радиальных каналов, которые открываются на выступах резьбы, предоставленной на внешней окружности одного или обоих элементов сжатия винтовой формы. Один или более полых радиально расположенных каналов могут быть соединены с неподвижным хранилищем материала для придания вкуса, находящегося под давлением.

В частности, если предусмотрено более одного радиального канала, соответствующий элемент сжатия винтовой формы может быть снабжен центральным осевым каналом, который действует как коллектор для множества радиальных каналов. Центральный осевой канал может быть выполнен с возможностью соединения с хранилищем материала для придания вкуса. Центральный осевой канал может быть выполнен с возможностью соединения посредством трубки или любого другого средства передачи с хранилищем материала для придания вкуса.

Также в этом варианте осуществления радиальные каналы преимущественно предоставлены в элементах сжатия винтовой формы третьей части стадии сжатия. Как обсуждалось ранее, в третьей части стадии сжатия выступы элементов сжатия винтовой формы постепенно выводят из гофр, выполняемых на полосе токоприемного материала. Это снова оставляет достаточное пространство для материала для придания вкуса в гофрах полосы токоприемного материала и поэтому является идеально подходящим моментом для введения материала для придания вкуса.

Количество вводимого материала для придания вкуса может определяться давлением материала для придания вкуса в хранилище материала для придания вкуса, диаметром осевого полого канала, а также размером и количеством полых радиально расположенных каналов в элементах сжатия винтовой формы.

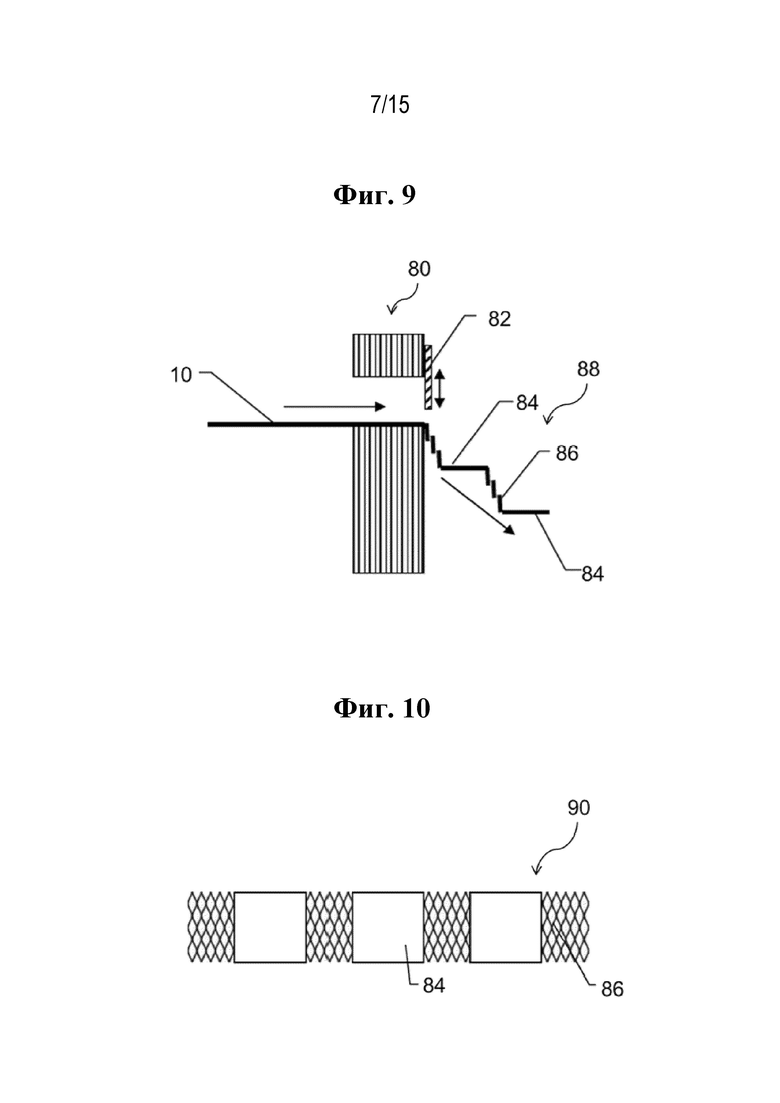

Настоящее изобретение также относится к способу изготовления токоприемника для индукционно нагреваемого изделия, генерирующего аэрозоль, при этом способ включает этапы предоставления полосы токоприемного материала и предоставления стадии резания, содержащей периодически рифленое лезвие. С помощью периодически рифленого лезвия разрезают и разрежают по меньшей мере части полосы токоприемного материала, так, что полосу токоприемного материала снабжают последовательными участками гладкого и разреженного токоприемного материала.

Периодически рифленое лезвие выполнено с наличием режущего лезвия с рифленым периодическим профилем. Точная форма рифленого профиля может быть адаптирована к желаемой характеристике разреженной части, которая образуется из разрезанных частей. Однако гофры должны быть образованы так, чтобы полоса токоприемного материала не была полностью разрезана по всей ширине полосы токоприемного материала. Вместо этого полоса токоприемного материала должна быть снабжена только частичными линиями разреза, между которыми остаются неразрезанные перемычки токоприемного материала.

Рифленый профиль может иметь треугольную или другую многоугольную форму или может иметь округлую форму, такую как синусоидальная форма.

Как обсуждалось выше, лезвие с рифленой формой выполнено так, чтобы частично разрезать полосу токоприемного материала по ее ширине. Лезвие в то же время также снабжено формовочной частью, которая повторяет конструкцию режущего лезвия и которая штампует разрезанную часть, придавая ей гофрированную форму. Таким образом, разрезанную часть первоначально плоской полосы токоприемного материала разрезают и разрежают до гофрированной формы одновременно.

Процесс резания и разрежения предпочтительно является поэтапным процессом. Это означает, что между отдельными этапами резания и разрежения полосу токоприемного материала подают вперед на заранее определенную величину. Дополнительно периодически рифленое лезвие могут смещать в боковом направлении между последовательными этапами резания и разрежения.

Во время процесса резания и разрежения первоначально плоскую полосу токоприемного материала поэтапно подают в стадию резания, и режущее лезвие совершает возвратно-поступательные движения перпендикулярно направлению подачи. Таким образом первоначально плоскую полосу снабжают попеременно смещенными разрезами, которые используют для формирования соответствующих разреженных частей.

Таким образом вся полоса токоприемного материала может быть преобразована в разреженную полосу токоприемного материала. Также возможно создать полосу с последовательными частями разреженного и гладкого токоприемного материала.

В процессе разрежения разрезанную часть полосы токоприемного материала разрежают в направлении резания, которое по существу проходит перпендикулярно плоским неразрезанным частям полосы. Поэтому получаемая в результате полоса снабжается лестничным профилем в направлении длины.

После резания и разрежения обработанная полоса может быть уплощена для подготовки токоприемного материала к дальнейшей обработке. С этой целью полоса токоприемного материала может быть уплощена путем складывания или штампования. Таким образом может быть получена плоская полоса с токоприемным материалом с последовательно расположенными гладкими и разреженными участками.

Полоса токоприемного материала, имеющая последовательно расположенные гладкие и разреженные части, открывает новые возможности в отношении процесса индукционного нагрева. Гладкие части имеют большую поверхность и объем для вихревых токов, чем разреженные части. Соответственно, в гладких частях полосы участков токоприемного материала генерируется больше тепла, чем в разреженных областях. Это может быть использовано для проектирования профиля нагрева токоприемного элемента. Это также может быть использовано при принятии решений о том, где следует размещать материалы для придания вкуса по отношению к токоприемному элементу.

Способ может дополнительно включать этап предоставления материала для придания вкуса на полосу токоприемного материала. Этап предоставления материала для придания вкуса на полосу токоприемного материала может быть выполнен одновременно с этапом резания и разрежения. Этап предоставления материала для придания вкуса на полосу токоприемного материала может быть выполнен так, что разреженные области снабжаются материалом для придания вкуса во время этапа резания и разрежения.

С этой целью стадия резания может быть снабжена хранилищем материала для придания вкуса. Хранилище материала для придания вкуса может иметь выпускное отверстие, которое примыкает к области, где выполняется этап разрежения. Хранилище высвобождаемого материала для придания вкуса может иметь выпускное отверстие, расположенное так, что полоса токоприемного материала, которую подвергают разрежению режущим лезвием, перемещается поперек выпускного отверстия. Хранилище материала для придания вкуса выполнено так, что материал для придания вкуса высвобождается во время разрежения токоприемного материала. Таким образом материал для придания вкуса может быть непосредственно захвачен разреженными частями во время их изготовления. В частности, материал для придания вкуса может подаваться в проколотые или открытые части токоприемника в разреженных участках, так что добавление материала для придания вкуса не приводит ни к какому изменению толщины.

Хранилище материала для придания вкуса может содержать материал под давлением и может иметь управляемый клапан, который может быть открыт для высвобождения материала для придания вкуса. Хранилище материала для придания вкуса может также содержать управляемый поршень, который может изменять объем хранилища материала для придания вкуса и который может выдавливать материал для придания вкуса из выпускного отверстия.

Как клапан, так и поршень могут быть синхронизированы с движением режущего лезвия так, что материал высвобождается во время этапа разрежения. Разреженные части хорошо подходят для предоставления на них материала для придания вкуса, поскольку благодаря открытой структуре разреженных частей испаренный материал для придания вкуса может быть легко захвачен потоком воздуха, проходящим мимо токоприемного материала.

В контексте данного документа термин «разреженный токоприемный материал» относится к типу токоприемного материала, в котором было создано множество областей сниженной прочности, в частности множество перфораций, и которые впоследствии были растянуты с целью образования правильной схемы отверстий, происходящих от растяжения множества областей сниженной прочности, в частности множества перфораций. Токоприемный материал может быть разрежен путем прокалывания.

Использование токоприемника, содержащего разреженный токоприемный материал, обеспечивает множество преимуществ по сравнению с другими типами подобных листу токоприемников.

Во-первых, благодаря специфике производственного процесса масса на единицу площади разреженного токоприемного материала уменьшается по сравнению с токоприемным материалом без таких отверстий. В то же время поверхность разреженного токоприемного материала все же достаточно велика, чтобы обеспечивать обширное тепловыделение. Как результат, пропорциональное соотношение общей массы и поверхности излучения тепла токоприемника, содержащего разреженный токоприемный материал, улучшено по сравнению с токоприемником, содержащим токоприемный материал без каких-либо отверстий. Преимущественно это способствует экономии ресурсов на изготовление изделия. В дополнение, уменьшенная масса на единицу площади также может быть полезна в отношении уменьшенной общей массы изделия.

Во-вторых, по сравнению с токоприемным материалом, содержащим отверстия, которые были созданы путем удаления материала, например путем пробивки, изготовление разреженного токоприемного материала, содержащего отверстия, которые были созданы, как описано выше, путем ослабления, в частности перфорирования и растяжения токоприемного материала, преимущественно не связано с потерей материала. Также по этой причине токоприемник изделия согласно настоящему изобретению преимущественно позволяет экономить материалы и производственные затраты и, таким образом, экономить ресурсы.

В-третьих, благодаря отверстиям токоприемник изделия согласно настоящему изобретению является проницаемым, что улучшает поток воздуха, втягиваемый через изделие, по сравнению с изделием, содержащим непроницаемый токоприемник. В дополнение, отверстия токоприемника способствуют высвобождению и захвату материала, который испаряется из нагретого субстрата, образующего аэрозоль, в поток воздуха. Преимущественно оба аспекта способствуют образованию аэрозоля.

В-четвертых, токоприемник, содержащий разреженный токоприемный материал, является более прочным по сравнению с эквивалентным весом сварной или тканой токоприемной сетки, поскольку токоприемный материал, хотя и ослаблен, в частности перфорирован, и разрежен, остается цельным и, таким образом, сохраняет свою прочность. В то же время разреженный токоприемный материал является более гибким и менее жестким, чем токоприемный материал без каких-либо отверстий. Преимущественно это облегчает подачу материала во время изготовления изделия, генерирующего аэрозоль.

В пятых, отверстия разреженного токоприемного материала могут наполняться субстратом, образующим аэрозоль, во время изготовления изделия. Преимущественно это может поддерживать фиксацию токоприемника внутри субстрата, образующего аэрозоль. Как следствие, точность и стабильность размещения токоприемника внутри субстрата, образующего аэрозоль, значительно улучшаются, при этом общая толщина не изменяется. Материал для придания вкуса не выступает из токоприемника, что облегчает обращение с последним.

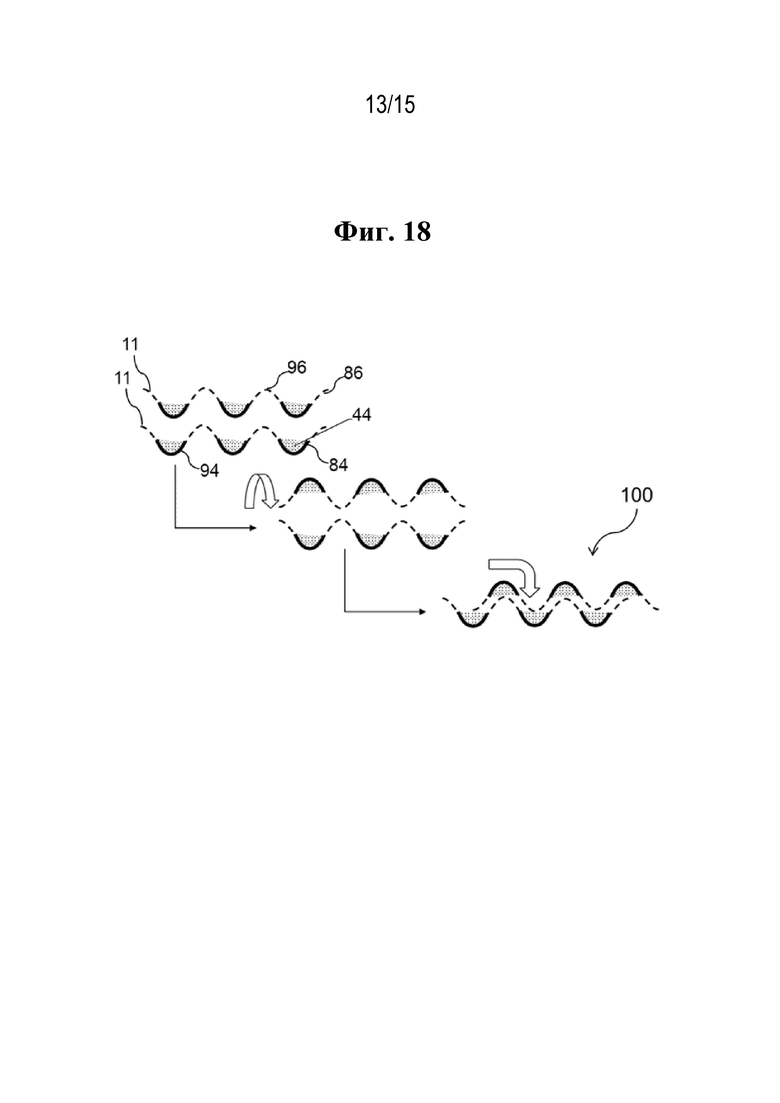

Способ может дополнительно включать этап придания уплощенной полосе токоприемного материала формы гофрированной полосы токоприемного материала, как описано выше. Предпочтительно полоса токоприемного материала образована с периодически чередующимися гладкими и разреженными частями. Кроме того, предпочтительно, чтобы периодичность этих частей соответствовала периодичности гофр, которые образуют на полосе токоприемного материала. Приспосабливая две периодичности друг к другу, получают гофрированную полосу токоприемного материала, в которой разреженные и гладкие части всегда предоставлены в одних и тех же положениях.

Гладким частям может быть придана форма углублений, в данном документе также называемых впадинами, а разреженным частям может быть придана форма выступов, в данном документе также называемых гребнями, получающейся в результате гофрированной полосы токоприемного материала. Альтернативно гладким частям может быть придана форма гребней, а разреженным частям может быть придана форма впадин получающейся в результате гофрированной полосы токоприемного материала.

Способ может дополнительно включать этап предоставления двух полос токоприемного материала. Способ может дополнительно включать этап наложения двух полос токоприемного материала так, что разреженные части одной полосы токоприемного материала расположены смежно с гладкой частью другой полосы токоприемного материала. Посредством наложения двух полос токоприемного материала таким образом разреженная часть одной полосы токоприемного материала расположена смежно с гладкой частью другой полосы токоприемного материала. Такая конфигурация улучшает передачу тепла от гладких частей к разреженным частям, что, в свою очередь, повышает возможности испарения токоприемного устройства.

Настоящее изобретение также относится к токоприемнику для индукционно нагреваемого изделия, генерирующего аэрозоль, при этом токоприемник предоставлен как полоса токоприемного материала, содержащая последовательно расположенные части гладкого и разреженного токоприемного материала.

Полоса токоприемного материала, имеющая последовательно расположенные гладкие и разреженные части, открывает новые возможности в отношении процесса индукционного нагрева. Гладкие части имеют большую поверхность и объем для вихревых токов, чем разреженные части. Соответственно, в гладких частях полосы участков токоприемного материала генерируется больше тепла, чем в разреженных областях. Это может быть использовано для проектирования профиля нагрева токоприемного элемента. Это также может быть использовано при принятии решений о том, где следует размещать материалы для придания вкуса по отношению к токоприемному элементу.

Часть разреженного токоприемного материала может быть наполнена материалом для придания вкуса. Материал для придания вкуса может быть расположен в проемах, порах, отверстиях разреженного участка, и материал для придания вкуса может не выступать из толщины токоприемника. Токоприемник, имеющий последовательно расположенные гладкие и разреженные части, обладает хорошей теплоемкостью и в то же время хорошими испарительными свойствами. Гладкие части используют для получения тепла, которое легко передается посредством проводимости к разреженным частям. Разреженные части получают тепло от соседних гладких частей так, что материал для получения вкуса, предоставленный на разреженные части, может испаряться. Благодаря пористой структуре разреженных частей испаряющийся материал для получения вкуса может входить во взаимодействие с потоком воздуха, проходящим мимо осушаемой стороны токоприемного материала, так что общая аэрозолизация материала для придания вкуса усиливается.

Плоская полоса токоприемного материала, имеющая последовательно расположенные гладкие и разреженные части, может быть обработана для обеспечения ее гофрами. Плоская полоса токоприемного материала, имеющая последовательно расположенные гладкие и разреженные части, может быть обработана для обеспечения ее впадинами и гребнями. Плоская полоса токоприемного материала, имеющая последовательно расположенные гладкие и разреженные части, может быть обработана для обеспечения ее впадинами и гребнями так, что гладким частям придают форму впадин, а разреженным частям придают форму гребней получающейся в результате гофрированной полосы токоприемного материала.

Гребни токоприемного материала проходят в поток воздуха и поэтому являются хорошо подходящими местами для осуществления испарения. Таким образом, эта конфигурация является особенно преимущественной, когда разреженные части полосы токоприемного материала снабжены материалом для придания вкуса.

Альтернативно или в дополнение впадины токоприемного материала, которые образованы в частях гладкого токоприемного материала, также могут быть снабжены материалом для придания вкуса. Поскольку гладкий токоприемный материал генерирует больше тепла при индукционном нагреве, может быть желательно, чтобы на этих гладких частях полосы токоприемного материала были предоставлены особые материалы для придания вкуса.

В качестве примера, разреженный токоприемник может быть изготовлен из листа, имеющего толщину в диапазоне от приблизительно 0,03 миллиметра до приблизительно 1 миллиметра, более предпочтительно от приблизительно 0,05 миллиметра до приблизительно 0,5 миллиметра, например от приблизительно 0,07 миллиметра до приблизительно 0,2 миллиметра. Отверстия в разреженном участке могут иметь общую ромбовидную или ромбообразную форму с первой диагональю в диапазоне от 0,5 миллиметра до 5 миллиметров и второй диагональю в диапазоне от 0,3 до 3 миллиметров. Открытая область может составлять от 30 процентов до 70 процентов общей области. Токоприемный материал может иметь форму полосы. Предпочтительно полоса имеет простую прямоугольную форму, имеющую ширину предпочтительно между приблизительно 2 миллиметрами и приблизительно 8 миллиметрами, более предпочтительно между приблизительно 3 миллиметрами и приблизительно 5 миллиметрами, например 4 миллиметра.

Настоящее изобретение, кроме того, относится к токоприемному устройству для индукционно нагреваемого изделия, генерирующего аэрозоль, при этом токоприемное устройство содержит две полосы токоприемного материала, как описано в данном документе. Две полосы токоприемного материала накладываются друг на друга так, что разреженные области с гребнями одной полосы токоприемного материала расположены смежно с гладкими областями со впадинами другой полосы токоприемного материала.

Такое токоприемное устройство дает дополнительные преимущества. Поскольку в этой конфигурации разреженная часть одной полосы токоприемного материала всегда расположена смежно с гладкой частью другой полосы токоприемного материала, индукционное тепло, генерируемое в гладкой части, может быть непосредственно передано в разреженную часть другой полосы токоприемного материала. Поскольку путь теплопроводности между смежными токоприемниками короче, а поверхность теплопроводности между смежными токоприемниками больше, тепло может более эффективно проводиться в этой конфигурации.

Более того, гребни по обе стороны от токоприемного устройства образованы из разреженных частей, так что получают оптимальные условия испарения по обе стороны от токоприемного устройства. Кроме того, впадины образованы из гладких частей токоприемников и расположены непосредственно смежно с гребнями другого токоприемника. Таким образом, тепло, генерируемое в любой впадине, может быть легко проведено к смежному токоприемнику, что повышает общую эффективность испарения токоприемного устройства.

Токоприемное устройство может быть снабжено синусоидальными или треугольными гофрами. Преимущественно периодичность гофрирования соответствует периодичности последовательных гладких и разреженных частей. В качестве примера, гофры могут иметь высоту от гребня до гребня, примерно в 5-15 раз превышающую толщину плоской полосы перед формованием.

Как обсуждалось ранее, гребни токоприемного устройства проходят в поток воздуха, генерируемый в изделии, генерирующем аэрозоль, так что с этой точки зрения преимущественно, чтобы гребни были образованы из разреженных частей токоприемного материала, который несет материал для придания вкуса.

Однако в этом случае материал для придания вкуса также может быть более подвержен негативному воздействию дополнительных производственных этапов, выполняемых во время дальнейшего изготовления изделий, образующих аэрозоль. Таким образом, также может быть преимущественно образовывать гребни из ненаполненного гладкого материала и образовывать впадины из наполненного разреженного материала. Чтобы обеспечить более интенсивный пользовательский опыт, разреженные части могут быть наполнены дополнительным материалом для придания вкуса.

При предоставлении треугольных гофр токоприемники могут быть расположены так, что направление диффузии испаренного материала для придания вкуса может быть ориентированным. Например, токоприемники могут быть расположены так, что направление диффузии испаренного материала для придания вкуса направлено в направлении потока воздуха через изделие, генерирующее аэрозоль, и к концу изделия, подносимому ко рту.

Настоящее изобретение относится также к способу подачи материала для придания вкуса на полосу токоприемного материала, при этом полосу токоприемного материала изготавливают так, как описано в данном документе. Полоса токоприемного материала может представлять собой гофрированную полосу токоприемного материала или может представлять собой плоскую полосу токоприемного материала, содержащую последовательно расположенные части гладкого и разреженного токоприемного материала.

Материал для придания вкуса может быть предоставлен на полосу токоприемного материала посредством погружения. С этой целью полоса токоприемного материала может быть проведена через резервуар, содержащий материал для придания вкуса. Полоса токоприемного материала может быть полностью погружена в материал для придания вкуса так, что вся поверхность полосы токоприемного материала входит в контакт с материалом для придания вкуса.

Для того чтобы провести полосу токоприемного материала через резервуар с материалом для придания вкуса, может быть предоставлена пара направляющих валиков, между которыми полосу токоприемного материала зажимают и транспортируют через резервуар с материалом для придания вкуса. Пара таких направляющих валиков может быть предоставлена на каждом конце резервуара с материалом для придания вкуса. Таким образом можно хорошо контролировать движение полосы токоприемного материала через резервуар с материалом для придания вкуса.

Этот способ может быть особенно подходящим для наложения материала для придания вкуса на полосу токоприемного материала, содержащую последовательно расположенные гладкие и разреженные части. Материал для придания вкуса может лучше прилипать к разреженным частям, чем к гладким частям. Соответственно, этот способ может быть особенно подходящим для наложения материала для придания вкуса на разреженные части полосы токоприемного материала.

Материал для придания вкуса может быть предоставлен на полосу токоприемного материала посредством покрывающего валика. Поверхность покрывающего валика может быть снабжена материалом для придания вкуса. Проводя полосу токоприемного материала по покрывающему валику, материал для придания вкуса может можно накладывать на полосу токоприемного материала.

Полоса токоприемного материала может быть слегка прижата к покрывающему валику так, чтобы сохранялся достаточный контакт между полосой токоприемного материала и покрывающим валиком. Если полоса токоприемного материала представляет собой гофрированную полосу, то полосу можно проводить через зазор между валиками, образованный между покрывающим валиком и опорным валиком. Расстояние этого зазора между валиками может быть меньше, чем расстояние гофр от пика до пика. Таким образом опорный валик может помогать прижимать полосу токоприемного материала к покрывающему валику. Опорный валик не только помогает сохранять достаточное контактное давление, но также увеличивает поверхность контакта между гофрированной полосой токоприемного материала и покрывающим валиком, так что большая площадь полосы токоприемного материала снабжается материалом для придания вкуса. Этот способ может быть особенно подходящим для гофрированных полос токоприемного материала, имеющих гофры синусоидальной формы, которые обладают высокой эластичностью.

Если полоса токоприемного материала представляет собой гофрированную полосу, покрывающий валик соприкасается только с гребнями полосы токоприемного материала. Соответственно, только гребни гофрированной полосы снабжаются материалом для придания вкуса. Гофрированная полоса токоприемного материала может быть образована так, что гребни образованы из разреженных частей токоприемного материала. Разреженные части могут лучше удерживать материал для придания вкуса, чем гладкие части, так что в этой конфигурации наложение материала для придания вкуса является более эффективным.

Полоса токоприемного материала также может быть прижата к покрывающему валику двумя натяжными валиками, которые предусмотрены дальше и раньше по ходу потока от покрывающего валика. Натяжные валики могут использоваться для изменения натяжения полосы токоприемного материала вблизи покрывающего валика. Изменяя натяжение полосы, можно регулировать эффективность нанесения покрытия. Использование натяжных валиков может быть особенно полезным, если полоса токоприемного материала представляет собой плоскую полосу.

Натяжные валики могут также использоваться для изменения дуги контакта между полосой токоприемного материала и покрывающим валиком. Таким образом может быть изменено время контакта между полосой токоприемного материала и покрывающим валиком. Регулировка дуги контакта может быть использована для повышения эффективности нанесения покрытия.

Покрывающий валик может сообщаться по текучей среде с хранилищем материала для придания вкуса. Покрывающий валик может быть расположен над хранилищем материала для придания вкуса на таком расстоянии, что нижняя часть покрывающего валика погружается в материал для придания вкуса, предоставленный в хранилище материала для придания вкуса. Материал для придания вкуса может увлажнять поверхность покрывающего валика и впоследствии может быть наложен на полосу токоприемного материала.

Покрывающий валик может непосредственно сообщаться по текучей среде с хранилищем материала для придания вкуса. Покрывающий валик может также опосредованно сообщаться по текучей среде с хранилищем материала для придания вкуса. Опосредованный контакт по текучей среде может быть установлен посредством промежуточного валика, который находится в непосредственном контакте с материалом для придания вкуса и который передает материал для придания вкуса на покрывающий валик. Один или более промежуточных валиков могут быть предусмотрены между хранилищем материала для придания вкуса и покрывающим валиком. С помощью одного или более промежуточных валиков можно более точно контролировать количество материала для придания вкуса, которое предоставляется на покрывающий валик и затем на полосу токоприемного материала.

Материал для придания вкуса может быть предоставлен на полосу токоприемного материала путем проведения полосы токоприемного материала под хранилищем материала для придания вкуса. Хранилище материала для придания вкуса может иметь отверстие в своей нижней части, это отверстие может находиться в контакте с верхней поверхностью полосы токоприемного материала.

Полоса токоприемного материала может транспортироваться на бесконечной конвейерной ленте. Отверстие хранилища материала для придания вкуса может быть расположено непосредственно в контакте с верхней поверхностью полосы токоприемного материала.

Такая конфигурация может быть преимущественной для использования с полосой токоприемного материала, представляющей собой плоскую полосу, содержащую последовательно расположенные гладкие и разреженные части. Когда гладкая часть полосы токоприемного материала находится непосредственно под отверстием, гладкая часть фактически уплотняет отверстие и предотвращает вытекание материала для придания вкуса на полосу токоприемного материала.

Когда разреженная часть полосы токоприемного материала находится непосредственно под отверстием, материал для придания вкуса подается на разреженные части, открывающиеся на полную мощность. Таким образом только ограниченное количество материала для придания вкуса подается на полосу токоприемного материала.

Устройство для введения, в котором используется хранилище материала для придания вкуса, которое предусмотрено над полосой токоприемного материала, также может использоваться с гофрированной полосой токоприемного материала. Отверстие в нижней части хранилища материала для придания вкуса не обязательно может находиться в контакте с полосой токоприемного материала. Хранилище материала для придания вкуса, тем не менее, может использоваться для подачи материала для придания вкуса на вогнутые впалые части полосы токоприемного материала, которые транспортируются под отверстием хранилища материала для придания вкуса.

Это устройство для введения может быть использовано для наложения материала для придания вкуса на гофрированную полосу токоприемного материала, в которой впадины образованы из гладких частей токоприемного материала и где необязательно гребни образованы из разреженного токоприемного материала.

Будучи изготовленными из гладкого токоприемного материала, впадины могут удерживать значительное количество материала для придания вкуса. Более того, количество материала для придания вкуса, подаваемого в каждую впадину гофрированной полосы токоприемного материала, может сохраняться неизменным. Каждая из впадин может быть наполнена одинаковым количеством материала для придания вкуса. Если гребни образованы из разреженного токоприемного материала, эти гребни могут определять максимальный уровень заполнения для материала для придания вкуса. Гребни могут действовать как переливы для ограничения количества материала для придания вкуса, подаваемого во впадины. Таким образом, когда уровень наполнения во впадинах достигает частей, выполненных из областей пористого разреженного материала, любое избыточное количество материала для придания вкуса может выливаться через пористый разреженный материал.

Отверстие хранилища материала для придания вкуса может открываться и закрываться посредством подходящего средства, известного специалисту в данной области техники. Например, может быть предусмотрен открывающий клапан, которым можно управлять в зависимости от периодичности выгрузки материала для придания вкуса на полосу токоприемного материала. Таким образом материал для придания вкуса может подаваться точно тогда, когда впадина расположена под отверстием.

Для регулирования потока материала для придания вкуса или давления в хранилище материала для придания вкуса может быть предусмотрен насос, такой как перистальтический насос. Насос может быть синхронизирован с клапаном. Таким образом может быть гарантировано, что достаточное количество материала для придания вкуса подается в каждую из впадин гофрированной полосы токоприемного материала.

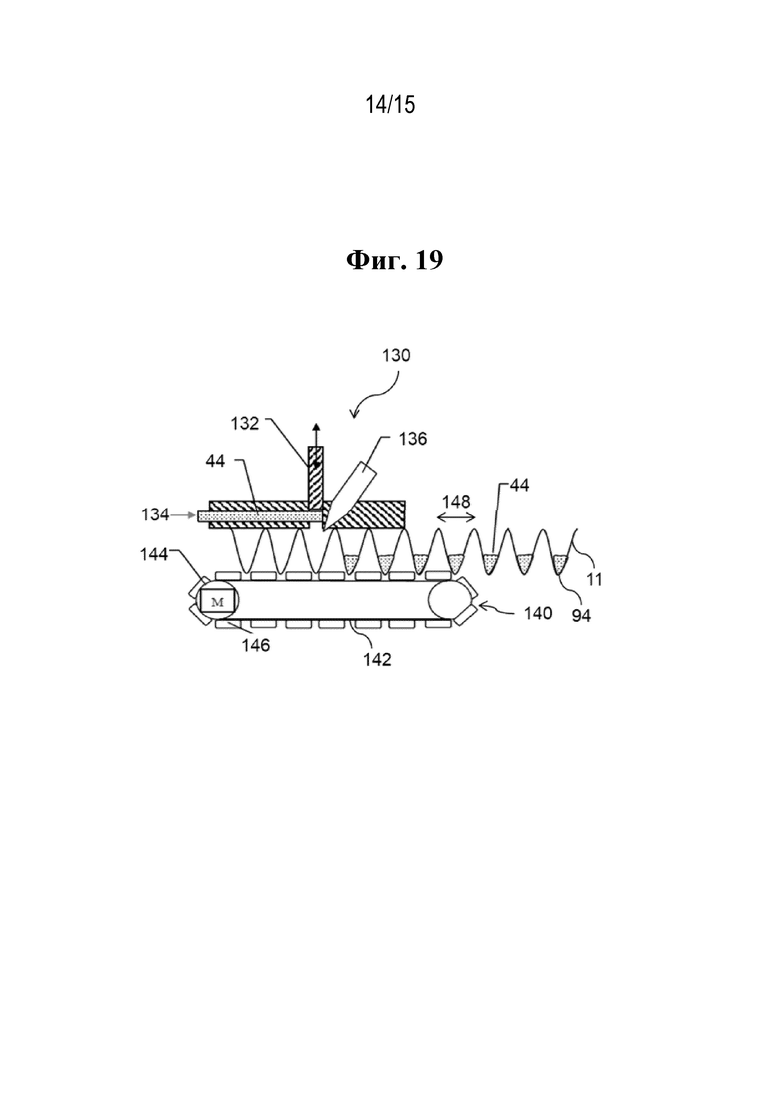

Материал для придания вкуса может быть предоставлен на гофрированную полосу токоприемного материала через устройство для введения, которое использует материал для придания вкуса в твердом состоянии. Способ может включать продвижение материала для придания вкуса в твердом состоянии к перфоратору, отрезание определенного количества материала для придания вкуса и подачу этого количества материала для придания вкуса во впадину гофрированной полосы токоприемного материала.

С материалом для придания вкуса в твердом состоянии может быть легче обращаться, чем с жидким материалом для придания вкуса. Подача материала для придания вкуса в твердом состоянии обеспечивает последовательное и точное дозирование материала для придания вкуса. Таким образом, с помощью этого способа могут быть изготовлены гофрированные полосы токоприемного материала, в которых все впадины снабжены одинаковым и заданным количеством материала для придания вкуса.

Способ может дополнительно включать этап временного разжижения того количества материала для придания вкуса, которое подают во впадины гофрированной полосы токоприемного материала.

Разжижению количества материала для придания вкуса может способствовать временный нагрев материала для придания вкуса после подачи материала для придания вкуса во впадины гофрированной полосы токоприемного материала. Нагрев может осуществляться любым подходящим нагревательным устройством. Подходящим нагревательным устройством является термофен. Горячего воздуха, подаваемого из такого термофена, может быть достаточно для уменьшения вязкости материала для придания вкуса. Затем нагретый материал для придания вкуса может становиться текучим и прилипать к стенкам впадин полосы токоприемного материала.

При нагревании материала для придания вкуса может быть преимущественным, если нагревается только материал для придания вкуса, в то время как нагрев токоприемного материала в значительной степени исключается. В этом случае количество тепла, необходимое для разжижения материала для придания вкуса, может быть сведено к минимуму и можно избежать деформации токоприемного материала из-за избыточного тепла. Более того, процесс охлаждения материала для придания вкуса ускоряется, если токоприемный материал нагревается как можно меньше.

Для дополнительного ускорения процесса охлаждения материала для придания вкуса полосу токоприемного материала могут транспортировать через охлаждающую станцию. В данной области техники известны охлаждающие станции, подходящие для этого процесса. Благодаря ускорению процесса охлаждения может быть достигнуто быстрое повторное желирование материала для придания вкуса. Полосу токоприемного материала можно продолжать обрабатывать только после того, как материал для придания вкуса остынет и достаточно прилипнет к токоприемному материалу. Поэтому ускорение процесса охлаждения может сократить требуемое время для всего процесса изготовления.

Гофрированную полосу токоприемного материала могут транспортировать поэтапно через устройство для введения. Каждый этап может соответствовать ширине шага гофрированной полосы токоприемного материала. После каждого этапа устройство для введения активируют. Заданное количество материала для придания вкуса отрезают и подают во впадину гофрированной полосы токоприемного материала.

Поэтапное движение гофрированной полосы токоприемного материала может быть установлено с помощью любого подходящего конвейерного устройства. Конвейерное устройство может содержать зубчатую бесконечную ленту, приводимую в движение шаговым двигателем. Зубчатая лента может иметь периодичность, которая соответствует периодичности гофрированной полосы токоприемного материала. Таким образом каждый зубец зубчатой ленты может входить в зацепление со впадиной гофрированной полосы токоприемного материала. Разделяя тяговое усилие на множество точек зацепления, можно уменьшить напряжение в каждой отдельной точке зацепления и избежать деформации гофрированной полосы токоприемного материала.

Продвижение материала для придания вкуса к режущему устройству и отрезание заданного количества материала для придания вкуса может быть выполнено с использованием подходящих процессов и устройств, известных в данной области техники. Механизм продвижения может содержать поршень или зажим, который входит в зацепление с материалом для придания вкуса в твердом состоянии и который служит для перемещения материала для придания вкуса в твердом состоянии.

Для отрезания заданного количества материала для придания вкуса может быть использован перфоратор. Перфоратор может быть подвижным перпендикулярно направлению продвижения материала для придания вкуса и может содержать режущее лезвие на своем переднем конце. Перфоратор может использоваться для отрезания заданного количества материала для придания вкуса и для проталкивания отрезанного материала для придания вкуса во впадину гофрированной полосы токоприемного материала, расположенную под перфоратором.

Способ могут использовать для наполнения впадин только с одной стороны гофрированной полосы токоприемного материала. Способ также могут использовать для наполнения впадин по обе стороны гофрированной полосы токоприемного материала материалом для придания вкуса. Это может быть выполнено посредством двухэтапного процесса. На первом этапе впадины на первой стороне гофрированной полосы токоприемного материала могут быть наполнены материалом для придания вкуса. После того как материал для придания вкуса был охлажден в достаточной степени так, что материал для придания вкуса в достаточной степени прилипает ко впадинам гофрированной полосы токоприемного материала, полосу можно развернуть, чтобы наполнить впадины на второй стороне гофрированной полосы токоприемного материала материалом для придания вкуса.

Поскольку материал для придания вкуса внутри впадины может прилипать к стенкам гофрированной полосы, материал для придания вкуса должен оставаться на месте даже при переворачивании. Если прилипание материала для придания вкуса слишком слабое, например из-за вибраций перемещений движущейся гофрированной полосы или из-за тиксотропного свойства материала для придания вкуса, вязкость или прилипание материала для придания вкуса могут быть увеличены. Это может быть сделано путем дополнительного охлаждения металлической полосы или путем изменения состава материала для придания вкуса.

Материал для придания вкуса может быть предоставлен на гофрированную полосу токоприемного материала через другое устройство для введения, в котором используется жидкий материал для придания вкуса. Жидкий материал для придания вкуса может быть предоставлен в хранилище материала для придания вкуса, через которое проводят гофрированную полосу токоприемного материала. Хранилище материала для придания вкуса может иметь по меньшей мере одно впускное отверстие для введения ненагруженной гофрированной полосы токоприемного материала в хранилище материала для придания вкуса. Хранилище материала для придания вкуса может иметь по меньшей мере одно выпускное отверстие, позволяющее нагруженной гофрированной полосе токоприемного материала выходить из хранилища материала для придания вкуса.

Выпускное отверстие может быть образовано из двух кромок, определяющих расстояние между ними. Расстояние между кромками может соответствовать расстоянию от пика до пика гофрированной полосы токоприемного материала.

Гофрированную полосу проводят через внутренний объем хранилища материала для придания вкуса и проводят к выходу из хранилища материала для придания вкуса через выпускное отверстие.

Две кромки, образующие выпускное отверстие, могут быть эластичными или предварительно смещенными, или эластичными и предварительно смещенными так, что каждая из кромок слегка прижимается к гофрированной полосе токоприемного материала.

После проведения гофрированной полосы токоприемного материала через внутреннюю часть и выпускное отверстие хранилища жидкого материала жидкий материал для придания вкуса размещается в каждой впадине гофрированной полосы токоприемного материала. Материал для придания вкуса выполнен с таким составом, чтобы материал для приданий вкуса, принятый в каждую впадину, по существу прилипал к стенке впадин гофрированной полосы после того, как гофрированная полоса покинула хранилище материала для придания вкуса через выпускное отверстие.

Поскольку кромки прижимаются с каждой стороны к гофрированной полосе, кромки фактически закрывают выпускное отверстие так, что избыточный материал для придания вкуса не может выйти из хранилища материала для придания вкуса. Для обеспечения надежного уплотнения кромки могут иметь такую длину, чтобы в каждый момент каждая из кромок соприкасалась с по меньшей мере двумя гребнями соответствующей стороны гофрированной полосы токоприемного материала.

Ширина кромок может соответствовать ширине гофрированной полосы. Выпускное отверстие хранилища материала для придания вкуса может быть снабжено подходящим уплотнительным элементом для уплотнения выпускного отверстия на боковых сторонах гофрированной полосы.

Кромки предпочтительно изготовлены из эластичного материала. Таким образом может быть компенсирована разница в высоте между последовательными гребнями гофрированной полосы. Альтернативно или дополнительно кромки могут быть предварительно смещены друг к другу с помощью подходящего смещающего устройства. В простой конструкции такое смещение может быть достигнуто с помощью пружинного механизма, который предусмотрен между каждой из кромок и соответствующей боковой поверхностью хранилища материала для придания вкуса.

Поскольку гофрированная полоса токоприемного материала может подвергаться изменяющимся тянущим и толкающим силам во время ее перемещения через хранилище материала для придания вкуса, расстояние от пика до пика гофрированной полосы может изменяться в процессе нанесения покрытия. Такие изменяющиеся тянущие и толкающие силы могут быть вызваны вязкостью материала для придания вкуса или трением гофрированной полосы с поверхностью двух кромок на выпускном отверстии. Благодаря эластичной конфигурации двух кромок или предварительному смещению кромок расстояние между двумя кромками может изменяться динамически и может компенсировать любые изменения размеров гофрированной полосы. Таким образом может быть получена герметичность выпускного отверстия и предотвращено нежелательное вытекание избыточного материала для придания вкуса.

Выражение «материал для придания вкуса», используемое в данном документе, понимается как материал или смесь материалов, способных высвобождать летучие соединения в поток воздуха, проходящий через изделие, в котором расположен токоприемник, предпочтительно когда материал для придания вкуса нагревается.

Материал для придания вкуса может представлять собой гель. Предоставление геля может быть преимущественным для хранения и транспортировки или во время использования, поскольку риск утечки из токоприемника изделия, генерирующего аэрозоль, или устройства, генерирующего аэрозоль, может быть снижен.

Преимущественно гель является твердым при комнатной температуре. «Твердый» в этом контексте означает, что гель имеет стабильные размер и форму и не течет. Комнатная температура в этом контексте означает 25 градусов Цельсия.

Материал для придания вкуса может содержать вещество для образования аэрозоля. В идеале вещество для образования аэрозоля по существу устойчиво к термической деградации при рабочей температуре токоприемника. Подходящие вещества для образования аэрозоля хорошо известны в данной области и включают, но без ограничения: многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерола; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат. Многоатомные спирты или их смеси могут представлять собой одно или более из триэтиленгликоля, 1,3-бутандиола и глицерина или полиэтиленгликоля.

Преимущественно гель материала для придания вкуса, например, содержит термообратимый гель. Это означает, что гель будет становиться текучим при нагреве до температуры плавления и будет схватываться с превращением снова в гель при температуре гелеобразования. Температура гелеобразования может быть при комнатной температуре или выше и атмосферном давлении. Атмосферное давление означает давление, равное 1 атмосфере. Температура плавления может превышать температуру гелеобразования. Температура плавления геля может превышать 50 градусов Цельсия, или 60 градусов Цельсия, или 70 градусов Цельсия и может превышать 80 градусов Цельсия. Температура плавления в этом контексте означает температуру, при которой гель больше не является твердым и начинает течь.

Альтернативно в конкретных вариантах осуществления гель представляет собой неплавкий гель, который не плавится во время использования токоприемника. В этих вариантах осуществления гель может высвобождать активное вещество по меньшей мере частично при температуре, которая равна рабочей температуре токоприемника при использовании или выше ее, но ниже температуры плавления геля.

Предпочтительно гель имеет вязкость, составляющую от 50000 до 10 паскаль в секунду, предпочтительно от 10000 до 1000 паскаль в секунду, чтобы обеспечивать желаемую вязкость.

Гель может содержать гелеобразующее вещество. Гель может содержать агар, или агарозу, или альгинат натрия, или геллановую камедь, или их смесь.

Гель может содержать воду, например гель представляет собой гидрогель. Альтернативно в конкретных вариантах осуществления гель является неводным.

Предпочтительно гель содержит активное вещество. Активное вещество может содержать никотин (например, в порошкообразной форме или в жидкой форме), или табачный продукт, или другое целевое соединение, например для высвобождения в аэрозоль. Никотин может быть включен в гель вместе с веществом для образования аэрозоля. Удерживание никотина в геле при комнатной температуре является желательным для предотвращения утечки никотина из изделия, генерирующего аэрозоль.

Гель может содержать твердый табачный материал, который высвобождает вкусоароматические соединения при нагреве. Твердый табачный материал может представлять собой одно или более из порошка, гранул, шариков, кусочков, тонких трубок, полосок или листов, содержащих одно или более из растительного материала, такого как травяные листья, табачные листья, фрагменты табачных жилок, восстановленного табака, гомогенизированного табака, экструдированного табака и расширенного табака.

Гель может содержать другие ароматизаторы, например ментол. Ментол может быть добавлен либо в воду, либо в вещество для образования аэрозоля перед образованием геля.

В вариантах осуществления, в которых агар используется в качестве гелеобразующего вещества, гель может содержать от 0,5 до 5 процентов по весу, предпочтительно от 0,8 до 1 процента по весу агара. Предпочтительно гель дополнительно содержит от 0,1 до 2 процентов по весу никотина. Предпочтительно гель дополнительно содержит от 30 процентов до 90 процентов по весу (или от 70 до 90 процентов по весу) глицерина. В конкретных вариантах осуществления оставшаяся часть геля содержит воду и вкусоароматические добавки.

Предпочтительно гелеобразующее вещество представляет собой агар, который имеет свойство плавиться при температурах свыше 85 градусов Цельсия и превращаться обратно в гель при приблизительно 40 градусах Цельсия. Это свойство делает его подходящим для горячих сред. Гель не будет плавиться при 50 градусах Цельсия, что полезно, если систему оставляют, например, в нагретом автомобиле на солнце. Фазовый переход в жидкость при приблизительно 85 градусах Цельсия означает, что гель нужно нагреть только до относительно низкой температуры, чтобы вызвать образование аэрозоля, что обеспечивает низкое потребление энергии. Может быть полезно использовать только агарозу, которая является одним из компонентов агара, вместо агара.

Когда в качестве гелеобразующего вещества используется геллановая камедь, как правило, гель содержит от 0,5 до 5 процентов по весу геллановой камеди. Предпочтительно гель дополнительно содержит от 0,1 до 2 процентов по весу никотина. Предпочтительно гель содержит от 30 процентов до 99,4 процента по весу глицерина. В конкретных вариантах осуществления оставшаяся часть геля содержит воду и вкусоароматические добавки.

В одном примере гель содержит 2 процента по весу никотина, 70 процентов по весу глицерола, 27 процентов по весу воды и 1 процент по весу агара.

В другом примере гель содержит 65 процентов по весу глицерола, 20 процентов по весу воды, 14,3 процента по весу табака и 0,7 процента по весу агара.

В частности, количество геля на одно изделие может быть установлено или скорректировано в зависимости от ожидаемой доставки никотина, и/или генерирования общего ожидаемого количества аэрозоля, и/или ожидаемой продолжительности пользовательского сеанса.

В контексте этого документа термин «токоприемный материал» относится к материалу, который способен преобразовывать электромагнитную энергию в тепло. Когда токоприемник помещен в переменное электромагнитное поле, в нем обычно наводятся вихревые токи и могут происходить потери на гистерезис, что приводит к нагреву токоприемника. Поскольку токоприемный материал находится в тепловом контакте с материалом для придания вкуса, материал для придания вкуса нагревается токоприемным материалом, высвобождая текучую среду из токоприемного материала.

Токоприемный материал может быть образован из любого материала, который может быть индукционно нагрет до температуры, достаточной для высвобождения материала из материала для придания вкуса. Предпочтительные материалы токоприемника включают металл или углерод. Предпочтительный токоприемный материал может содержать или состоять из железистого или ферромагнитного материала, например ферритного чугуна, ферромагнитного сплава, такого как ферромагнитная сталь, нержавеющей стали или алюминия. Токоприемный материал предпочтительно содержит более 5 процентов, предпочтительно более 20 процентов, предпочтительно более 50 процентов или 90 процентов ферромагнитных или парамагнитных материалов. Предпочтительные токоприемники могут быть нагреты до температуры от приблизительно 150 градусов Цельсия до приблизительно 300 градусов Цельсия. Предпочтительно токоприемники могут быть нагреты до температуры от приблизительно 200 градусов Цельсия до приблизительно 270 градусов Цельсия, например 235 градусов Цельсия.

Предпочтительно полоса токоприемного материала представляет собой металлический продолговатый материал.

Предпочтительно полоса токоприемного материала представляет собой полосу из нержавеющей стали. Однако материалы токоприемника могут также содержать графит, молибден, карбид кремния, алюминий, ниобий, сплавы инконель (суперсплавы на основе аустенитного никель-хрома), металлизированные пленки, керамику, такую как, например, диоксид циркония, переходные металлы, такие как, например, железо, кобальт, никель, или металлоидные компоненты, такие как, например, бор, углерод, кремний, фосфор, алюминий, или быть выполнены из них.

Токоприемный материал имеет форму полосы. Предпочтительно полоса имеет простую прямоугольную форму шириной предпочтительно от приблизительно 2 миллиметров до приблизительно 8 миллиметров, более предпочтительно от приблизительно 3 миллиметров до приблизительно 5 миллиметров, например 4 миллиметра, и толщиной предпочтительно от приблизительно 0,03 миллиметра до приблизительно 1 миллиметра, более предпочтительно от приблизительно 0,05 миллиметра до приблизительно 0,5 миллиметра, например от приблизительно 0,07 миллиметра до приблизительно 0,2 миллиметра. Ширина полосы токоприемного материала меньше ширины или диаметра заглушки, в которой размещен токоприемный материал.

Ниже представлен не являющийся исчерпывающим список неограничивающих примеров. Любые один или более из признаков этих примеров можно комбинировать с любыми одним или более признаками другого примера, варианта осуществления или аспекта, описанных в настоящем документе.

Пример A: Способ изготовления токоприемника для индукционно нагреваемого изделия, генерирующего аэрозоль, при этом способ включает этапы:

• предоставление полосы токоприемного материала,

• предоставление стадии сжатия, содержащей противоположно расположенные элементы сжатия, при этом в первой части стадии сжатия элементы сжатия расположены так, чтобы образовывать постепенно сужающийся зазор сжатия в направлении обработки, и при этом во второй части стадии сжатия элементы сжатия расположены так, чтобы образовывать между собой постоянный зазор сжатия в направлении обработки, и при этом противоположно расположенные элементы сжатия выполнены так, чтобы иметь сочетающиеся структуры поверхности,

• проведение полосы токоприемного материала через сужающийся зазор сжатия стадии сжатия, так, что сочетающиеся структуры поверхности элементов сжатия производят глубокую вытяжку полосы токоприемного материала.

Пример B: Способ согласно примеру А, в котором элементы сжатия являются лентами, которые проводят по множеству направляющих валиков, при этом в первой части стадии сжатия направляющие валики расположены так, что ленты образуют постепенно сужающийся зазор сжатия в направлении обработки.

Пример C: Способ согласно любому из предыдущих примеров, в котором ленты снабжены попеременно расположенными зубьями, так, что зубец одной ленты проникает между двумя соседними зубьями, расположенными на противоположной ленте.

Пример D: Способ согласно любому из предыдущих примеров, в котором ленты снабжены попеременно расположенными и сочетающимися выступающими и углубленными структурами, при этом выступающие структуры с одной ленты проникают в углубленные структуры другой ленты, тем самым производя глубокую вытяжку полосы токоприемного материала, проводимой между лентами.

Пример E: Способ согласно примеру A, в котором элементы сжатия представляют собой элементы винтовой формы, выполненные и расположенные так, что резьбы, предусмотренные на внешней окружности элементов винтовой формы, образуют постепенно сужающийся зазор сжатия в направлении обработки.

Пример F: Способ согласно примеру E, в котором элементы сжатия представляют собой элементы винтовой формы, расположенные так, что их продольные оси наклонены друг к другу, так что резьбы, предусмотренные на внешней окружности элементов винтовой формы, образуют постепенно сужающийся зазор сжатия в направлении обработки.

Пример G: Способ согласно примеру E, в котором элементы сжатия представляют собой элементы винтовой формы, имеющие постепенно увеличивающийся диаметр и расположенные так, что их продольные оси параллельны друг другу, так что резьбы, предусмотренные на внешней окружности элементов винтовой формы, образуют постепенно сужающийся зазор сжатия в направлении обработки.

Пример H: Способ согласно любому из примеров E-G, в котором стадия сжатия содержит один или два направляющих элемента винтовой формы, которые расположены сверху или снизу сужающегося зазора сжатия и в сцеплении с элементами сжатия.

Пример I: Способ согласно любому из предыдущих пунктов, в котором стадия сжатия дополнительно содержит третью часть, в которой элементы сжатия расположены так, чтобы образовывать постепенно расширяющийся зазор в направлении обработки.

Пример J: Способ согласно любому из предыдущих примеров, в котором часть стадии сжатия, образующая постепенно сужающийся зазор сжатия, расположена на находящемся раньше по ходу потока конце стадии сжатия.

Пример K: Способ согласно любому из предыдущих примеров, в котором часть стадии сжатия, образующая постепенно расширяющийся зазор, расположена на находящемся дальше по ходу потока конце стадии сжатия.

Пример L: Способ согласно любому из предыдущих примеров, в котором способ включает этап введения материала для придания вкуса, на котором материал для придания вкуса вводят в углубление полосы токоприемного материала, образованное на этапе сжатия.

Пример M: Способ согласно любому из предыдущих примеров, в котором зубец или выступающая структура снабжены центральным каналом, который сообщается по текучей среде с хранилищем материала для придания вкуса, и при этом материал для придания вкуса предоставляют в углубление полосы токоприемного материала в третьей части стадии сжатия, образующей постепенно расширяющийся зазор.

Пример N: Способ согласно любому из предыдущих примеров, в котором гребень элементов сжатия винтовой формы, которые расположены с образованием постепенно расширяющегося зазора, выполнен с одним или более центральными каналами, которые сообщаются по текучей среде с хранилищем материала для придания вкуса, и при этом материал для придания вкуса предоставляют в углубление полосы токоприемного материала в третьей части стадии сжатия, образующей постепенно расширяющийся зазор в направлении обработки.

Пример O: Способ изготовления токоприемника для индукционно нагреваемого изделия, генерирующего аэрозоль, при этом способ включает этапы:

• предоставление полосы токоприемного материала,

• предоставление стадии резания, содержащей периодически рифленое лезвие для резания и разрежения по меньшей мере частей полосы токоприемного материала, так, что полосу токоприемного материала снабжают последовательными частями гладкого и разреженного токоприемного материала.

Пример P: Способ согласно примеру O, в котором процесс резания представляет собой поэтапный процесс, в котором между отдельными этапами резания полосу токоприемного материала подают вперед на заданную величину, а периодически рифленое лезвие совершает возвратно-поступательные движения перпендикулярно направлению подачи.

Пример Q: Способ согласно любому из примеров O и P, в котором после процесса резания полосу токоприемного материала подвергают уплощению путем складывания или штампования так, что получают плоскую металлическую полосу с последовательно расположенными гладкими и разреженными частями токоприемного материала.

Пример R: Способ по любому из примеров O-Q, в котором во время процесса резания и разрежения на полосу токоприемного материала предоставляют материал для придания вкуса, так, что разреженные участки одновременно снабжают материалом для придания вкуса.

Пример S: Способ по любому из примеров Q-R, в котором уплощенную полосу токоприемного материала снабжают гофрированием таким образом, что гладким частям придают форму впадин, а разреженным частям придают форму гребней получающейся в результате гофрированной полосы.

Пример T: Способ по любому из примеров O-S, в котором две полосы токоприемного материала накладывают друг на друга так, что разреженные части одной полосы токоприемного материала располагают смежно с гладкими частями другой полосы токоприемного материала.

Пример U: Способ согласно любому из примеров Q-R, в котором материал для придания вкуса предоставляют на полосу токоприемного материала после этапа уплощения.

Пример V: Способ согласно любому из предыдущих примеров, в котором материал для придания вкуса предоставляют в виде геля в резервуаре и обработанный токоприемный материал проводят через резервуар с материалом для придания вкуса.

Пример W: Способ согласно любому из предыдущих примеров, в котором материал для придания вкуса предоставляют в виде геля в резервуаре и материал для придания вкуса накладывают на обработанный токоприемный материал посредством покрывающего валика, при этом покрывающий валик сообщается по текучей среде с материалом для придания вкуса в резервуаре.

Пример X: Способ согласно любому из предыдущих примеров, в котором материал для придания вкуса предоставляют в виде геля в резервуаре, имеющем подающее отверстие в его нижней части, и при этом обработанный токоприемный материал с последовательно расположенными гладкими и расширенными участками проводят непосредственно под и смежно с отверстием резервуара с материалом для придания вкуса.

Пример Y: Способ согласно любому из предыдущих примеров, в котором хранилище материала для придания вкуса находится под давлением, так что материал для придания вкуса, выходящий из хранилища материала для придания вкуса, заполняет разреженные участки.

Пример Z: Способ согласно любому из предыдущих примеров, в котором в резервуаре с материалом для придания вкуса периодически создают давление так, что гель вытекает из хранилища материала для придания вкуса для заполнения разреженных частей только тогда, когда разреженная часть проходит смежно с отверстием хранилища материала для придания вкуса.