ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу конверсии углеводородного сырья в легкие олефины. В частности, в настоящем изобретении описывается использование катализатора с короткой длительностью контакта для конверсии углеводородов в большие объемы легких олефинов с углеродным числом, достигающим 4, с 60 масс. % на основе свежего сырья в концентрическом реакторе с нисходящим потоком.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Крекинг с псевдоожиженным катализатором (КПК) является одним из наиболее широко используемых способов для конверсии тяжелых углеводородов в газолин, легкие олефины и прочие ценные продукты. Процесс КПК предусматривает использование двух основных секций, а именно реактора и регенератора. Горячие частицы катализатора из регенератора вступают в контакт с углеводородным сырьем, образуя продукты крекинга и отработанный закоксованный катализатор.

Закоксованный катализатор отделяется от углеводородных продуктов крекинга и очищается паром от остаточных углеводородов. Затем закоксованный катализатор подвергается восстановлению посредством сжигания кокса в присутствии воздуха для восстановления катализатора. После этого горячий катализатор рециркулируется в реактор для обеспечения непрерывности процесса крекинга.

С момента его изобретения в 1938 г. для процесса КПК было разработано множество различных конфигураций и катализаторов. Процесс КПК имеет большое преимущество в виде технологической гибкости, причем сам процесс может использоваться в режиме максимального содержания топлива или максимального содержания химических веществ. Режим максимального содержания топлива обеспечивает максимальный выход дизельных и бензиновых продуктов с минимальным количеством сжиженного нефтяного газа (СНГ) и сухого газа (углеводородные газы с углеродным числом, достигающим 2, включая водород). В режиме максимального содержания химических веществ содержание таких продуктов как СНГ и сухой газ доводится до максимума.

Режимы максимального содержания топлива и максимального содержания химических веществ достигаются за счет изменения условий и катализатора в системе КПК.

Кроме того, согласно отчету об исследовании рынка компании «Fortune Business Insights», опубликованному в сентябре 2021 г., прогнозируется, что мировой рынок электромобилей вырастет с 287,36 млрд. долларов США в 2021 г. до 1318,22 млрд. долларов США в 2028 г. при совокупном среднегодовом темпе роста 24,3% в прогнозируемый период. В связи с указанным быстрым развитием рынка электромобилей это приведет к снижению потребления топлива ввиду постепенного перехода от транспортных средств, работающих на топливе, к электрическим транспортным средствам. В связи с этим нефтеперерабатывающим предприятиям необходимо внести изменения в линейки своей продукции и перейти с режима топлива на режим химических веществ.

Установки каталитического крекинга на нефтеперерабатывающих предприятиях будут играть решающую роль в переходе от топлива к химическим веществам. В эксплуатацию было введено множество установок каталитического крекинга высокой жесткости для увеличения выхода химических веществ. Конфигурация реактора также играет важную роль в работе установки каталитического крекинга в режиме высокой жесткости. Конфигурация реактора и каталитическая система процесса КПК также претерпели коренные изменения с момента изобретения модели 1 в 1942 г. Крекинг в восходящем потоке был изобретен компанией «Shell» в 1972 г. с целью сокращения времени контакта между катализатором и углеводородами. Однако позже было обнаружено, что селективность продукта в конфигурации с восходящим потоком ограничена из-за присущего катализатору обратного смешения. Исследователи предложили конфигурацию реактора с нисходящим потоком, чтобы предотвратить обратное смешение катализатора, наблюдаемое в конфигурации с восходящим потоком. С тех пор появились различные конструкции с нисходящим потоком, но лишь немногие из них стали использоваться в промышленном масштабе. Основной проблемой, с которой приходится сталкиваться, является эффективный контакт катализатора и углеводородов для достижения преимущества отсутствия обратного смешения катализатора. По мере увеличения масштаба реактора с нисходящим потоком становится трудно равномерно распределить катализатор. Конструкция концентрического реактора с нисходящим потоком обеспечивает равномерное распределение катализатора, а его завеса кольцевого потока обеспечивает необходимый контакт между катализатором и углеводородами благодаря относительно меньшему требуемому радиальному расстоянию. Роль катализатора в такой конфигурации реактора становится столь же важной, поскольку сокращение времени контакта влияет на степень конверсии и выход легких олефинов. Настоящее изобретение описывает способ и катализатор, при использовании которых выход легких олефинов и его селективность доведены до максимума без снижения степени конверсии.

В патенте US 5846402 приведено описание способа селективного каталитического крекинга сырья на нефтяной основе для получения продукта с высоким содержанием сжиженного нефтяного газа (СНГ) и легких олефинов, содержащих от 3 до 4 углеродных атомов, предусматривающего использование в реакторе с псевдоожиженным слоем определенных компонентов катализатора. Данный способ обеспечивает выход СНГ в диапазоне от 40 до 65 масс. % от свежего сырья на нефтяной основе, селективность по легким олефинам не менее 40 масс. % и селективность по сжиженному нефтяному газу не менее 45 масс. %.

В патенте US 6656346 приведено описание способа, в котором тяжелая нефтяная фракция преобразуется посредством каталитического крекинга за счет контакта нефти со смесью катализаторов, состоящей из 60-95 масс. % основного крекингового катализатора, содержащей сверхстабильный цеолит типа Y и менее 0,5 масс. % редкоземельного оксида металла, а также от 5 до 40 масс. % добавки, содержащей селективный по форме цеолит, в аппарате каталитического крекинга с псевдоожиженным слоем в условиях температуры на выходе из активной зоны реактора в диапазоне от 580 до 630°С, соотношения катализатора к нефти в диапазоне от 15 до 40 масс./масс., причем время контакта углеводородов в активной зоне составляет от 0,1 до 1,0 секунды для увеличения выхода легких олефинов.

В патенте US 6538169 приведено описание способа КПК для получения легких олефинов, включающего в себя контактирование потока углеводородного сырья со смешанным катализатором, который включает в себя восстановленный катализатор и закоксованный катализатор. Состав катализатора включает в себя первый компонент и второй компонент. Второй компонент представляет собой цеолит с размером пор не более среднего, причем содержание цеолита составляет не менее 1 масс. % от состава катализатора. Контакт происходит в реакторе с восходящим потоком для крекинга углеводородов в потоке сырья и получения потока продуктов крекинга, содержащего углеводородные продукты, включая легкие олефины и закоксованный катализатор. Поток продуктов крекинга выходит из конца реактора таким образом, что поток углеводородного сырья находится в контакте со смешанным катализатором в восходящем потоке в среднем в течение 2 или менее секунд.

С учетом будущего сценария постепенного преобразования продуктов нефтепереработки в химические вещества, нефтеперерабатывающим предприятиям важно решить вопрос переработки тяжелого углеводородного сырья для достижения более высокого выхода легких олефинов в сравнении с существующими способами. В традиционном процессе КПК используется конфигурация восходящего потока, в которой катализатор и углеводород движутся вверх, а для преодоления ограничений эксплуатации оборудования системы необходимо минимальное время контакта 2-2,5 секунды. В связи с относительно продолжительным временем контакта количество нежелательных продуктов, таких как кокс и сухой газ, увеличивается, в то время как в системе с нисходящим потоком, где углеводородное сырье и катализатор вступают в контакт и движутся вниз одновременно, селективность продукта повышается благодаря малому времени пребывания в контакте при использовании указанной конфигурации. Однако конверсия продукта также снижается в связи с сокращением времени контакта. Таким образом, конверсия продукта увеличивается за счет повышения температуры реакции. Также наблюдается, что при повышении температуры селективность по пропилену в СНГ увеличивается, тогда как селективность по этилену в сухом газе и селективность по бутиленам в СНГ снижается. Тем не менее, общий выход олефинов увеличивается параболически с температурой. В настоящем изобретении приведено описание использования конкретной каталитической системы с указанным эксплуатационном диапазоном в концентрическом реакторе с нисходящим потоком для достижения желаемой цели.

ЦЕЛИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Основной целью настоящего изобретения является способ доведения до максимума выхода легких олефинов С2-С4.

Еще одной целью изобретения является сведение к минимуму выхода нежелательных продуктов, таких как кокс, легкий рецикловый газойль (ЛРГ) и осветленное масло (ОМ). Кроме того, целью настоящего изобретения также является переработка нежелательных продуктов, таких как ЛРГ и ОМ, для выработки необходимых объемов кокса для удовлетворения потребностей реактора в тепловой энергии.

Еще одной целью изобретения является сжигание нежелательных продуктов, таких как ЛРГ и ОМ, в регенераторе для удовлетворения потребностей реактора в тепловой энергии. Получаемые продукты, такие как ЛРГ и ОМ, могут регенерироваться в дополнительной зоне для поддержания равномерной температуре в регенераторе при сжигании в регенераторе жидких продуктов.

Еще одной целью настоящего изобретения является использование катализатора с короткой продолжительностью контакта для преобразования углеводородов в большое количество легких олефинов.

Дополнительной целью использования концентрического реактора с нисходящим потоком является доведение до максимума выхода легких олефинов С2-С4.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу преобразования углеводородного сырья в более легкие олефины с атомами углерода С2-С4 в присутствии каталитической системы, состоящей из 7-10 масс. % сверхстабильного цеолита типа Y; 4-8 масс. % селективного по форме цеолита типа пентасила; 2,5-5 масс. % нижнего селективного материала; 0,5-2 масс. % редкоземельных металлов; и 75-88 масс. % материала-основы, в котором крекинг сырья выполняется в диапазоне температур от 550 до 650°С при среднечасовой скорости подачи сырья (ССПС) в диапазоне от 100 до 300 ч-1 и давлении в диапазоне от 1 до 4 кг/см2⋅г в реакторе, который по существу представляет собой концентрический реактор с нисходящим потоком, в котором отношение катализатора к углеводородам составляет 25-40 масс./масс., и в котором от 0 до 50% продуктов из концентрического реактора с нисходящим потоком рециклируются, в результате чего образуется до 65 масс. % свежего сырья в виде легких олефинов С2-С4.

В другом варианте изобретения закоксованный катализатор отделяется от крекинговых углеводородов на выходе из концентрического реактора с нисходящим потоком через колонну отгонки и переносится в регенератор в присутствии кислородсодержащего газа при температуре от 650°С до 750°С. для сжигания кокса и получения восстановленного катализатора с содержанием в катализаторе кокса менее ОД масс. %, причем закоксованный катализатор непрерывно циркулирует между регенератором и концентрическим реактором с нисходящим потоком.

В предпочтительном варианте изобретения время нахождения катализатора в концентрическом реакторе с нисходящим потоком составляет от 0,1 до 1 секунды.

В предпочтительном варианте изобретения продукты с температурой кипения выше 200°С частично рециркулируются обратно в секцию отгонки в одном или нескольких местах; а продукты с температурой кипения выше 200°С частично рециркулируются обратно в секцию регенератора в одном или нескольких местах.

В другом варианте изобретения крекинг сырья проводится при температуре 620-640°С и ССПС 120-150 ч-1 и при соотношении катализатора к углеводородам 35-40.

В еще одном варианте изобретения катализатор представляет собой каталитическую систему, включающую в себя 8-9 масс. % сверхстабильного цеолита типа Y; 6-7 масс. % селективного по форме цеолита типа пентасила; 4-5 масс. % нижнего селективного материала; 0,5-1 масс. % редкоземельных металлов; и 80-82 масс. % материала-основы.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящим изобретением предусматривается использование катализатора с короткой длительностью контакта для преобразования тяжелого углеводородного сырья в легкие олефины, особенно с числом атомов углерода от 2 до 4, в реакторе с псевдоожиженным слоем в присутствии микросферического катализатора.

В одном из вариантов настоящего изобретения тяжелое углеводородное сырье преобразуется в большие объемы легких олефинов в концентрическом реакторе с нисходящим потоком в присутствии микросферического катализатора, состоящего из крупнопористого компонента, имеющего отношение кремнезема к оксиду алюминия не менее 10, среднепористого компонента, имеющего отношение диоксида кремния к оксиду алюминия не менее 30, компонента некристаллического алюмосиликата, фосфатного соединения, редкоземельного соединения и неактивного материала-основы. Крупнопористый компонент представляет собой, по существу, цеолит типа Y с размером пор от 7 до 10 Ǻ. Среднепористый цеолит по существу является селективным по форме цеолитом типа пентасила. Крекинг тяжелого углеводородного сырья происходит в концентрическом реакторе с нисходящим потоком в присутствии многофункционального микросферического катализатора, состоящего из сверхстабильного цеолита типа Y с диапазоном 5-10 масс. %, 4-8 масс. % селективного по форме цеолита типа пентасила, 2,5-5 масс. % активного материала, который является нижним селективным материалом, 0,5-2 масс. % редкоземельных элементов, причем редкоземельные элементы в основном представляют собой лантан и церий, и 75-88 масс. % материала-основы. Нижний селективный материал представляет собой, по существу, мезопористый кислый глинозем, используемый для предварительного крекинга тяжелых углеводородов до их попаданием в среду цеолита типа Y. Крекинг углеводородов проводится в интервале температур 550-650°С, среднечасовой скорости подачи сырья (ССПС) в диапазоне 100-300 ч-1, а продолжительность контакта в концентрическом реакторе с нисходящим потоком поддерживается в диапазоне от 0,1 до 1 секунды, причем катализатор присутствует в пределах 15-45 масс. % от углеводородного сырья в реакторе, давление поддерживается в пределах от 1 до 4 кг/см2⋅г, а соотношение пара к углеводороду составляет от 0,1 до 1,0 масс./масс. Данный способ обеспечивает общий выход легких олефинов (углеродные атомы С2, С3 и С4) в диапазоне от 40 до 65 масс. % от свежего нефтяного сырья. Другими газообразными продуктами, образующимися в процессе, являются метан, этан, пропан, бутан и водород. Жидкий продукт, полученный в процессе, может быть фракционирован в соответствии с желаемым диапазоном фракции. Катализатор дезактивируется на стадии крекинга из-за отложения кокса.

Отделение закоксованного катализатора проводится в конце этапа крекинга в реакторе. Катализатор отделяется от продуктов крекинга. Сепаратор концентрического реактора с нисходящим потоком способен за очень короткое время отделить катализатор и крекинговые углеводороды. Нижняя часть реактора используется в качестве колонны отгонки для удаления захваченных углеводородов из катализатора при помощи водяного пара. После этого закоксованный катализатор переносится в регенератор, расположенный сверху, по подъемной линии с использованием воздуха в качестве среды переноса.

Отложения углерода, водорода, серы и азота на катализаторе сжигается в регенераторе для восстановления катализатора в присутствии кислорода при температуре 650-750°С.

Затем регенерированный катализатор переносится в концентрический реактор с нисходящим потоком для крекинга тяжелых углеводородов в легкие олефины. Поскольку катализатор, используемый в данном процессе, обладает высокой селективностью по коксу, выход кокса, необходимый для удовлетворения теплового баланса, может оказаться недостижимым. В таких случаях рециркулят продуктов диапазона ЛРГ и ОМ может переносится в колонну отгонки в качестве прекурсоров кокса для получения дополнительного кокса. В одном из вариантов изобретения часть продуктов диапазона ЛРГ и ОМ может быть рециркулирована в регенератор для сжигания и получения дополнительной тепловой энергии, чтобы обеспечить тепло, необходимое для работы реактора. Условия процесса и катализатор, показанные в примерах, приведены исключительно в описательных целях. Настоящее изобретение может быть использовано для любого подобного сырья и может включать любое сырье, такое как С4, остаточные углеводороды, такие как предварительно отбензиненная нефть и вакуумный остаток, гидроочищенный вакуумный газойль (ГВГ), нижний продукт установки гидрокрекинга.

Селективный по коксу катализатор означает катализатор, который, при использовании в тех же эксплуатационных условиях и с исходным сырьем, приводит к более низкому выходу кокса. Это видно из данных, полученных в Примере 3, где представлены продукты, полученные с использованием другой каталитической системы с другой конфигурацией реактора. Можно заметить, что катализатор КПК обеспечивает выход кокса в размере 6,2 масс. %, тогда как катализатор, используемый в настоящем изобретении, обеспечивает выход кокса на уровне 4,6 масс. %. На реальном заводе использование селективного по коксу катализатора приведет к снижению количества удельного кокса в системе. Удельный кокс определяется как кокс, присутствующий в циркулирующем катализаторе. Использование катализатора с высокой селективностью по коксу приведет к уменьшению содержания удельного кокса, что потребует более высокой циркуляции катализатора для данной температуры реакции, что в свою очередь приведет к более высокой каталитической конверсии и, таким образом, к увеличению выхода продукта. В одном из вариантов изобретения ЛРГ и ОМ, образующиеся в процессе, рециркулируются в колонне отгонки в нескольких местах для доведения до максимума их конверсии и выхода кокса.

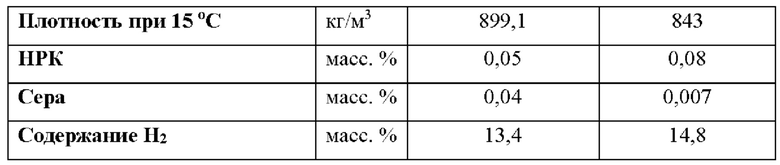

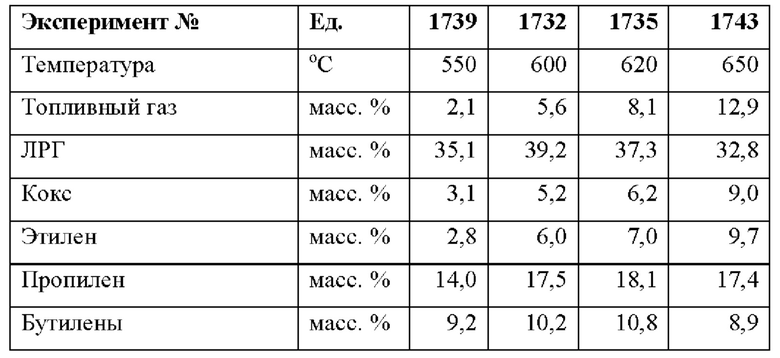

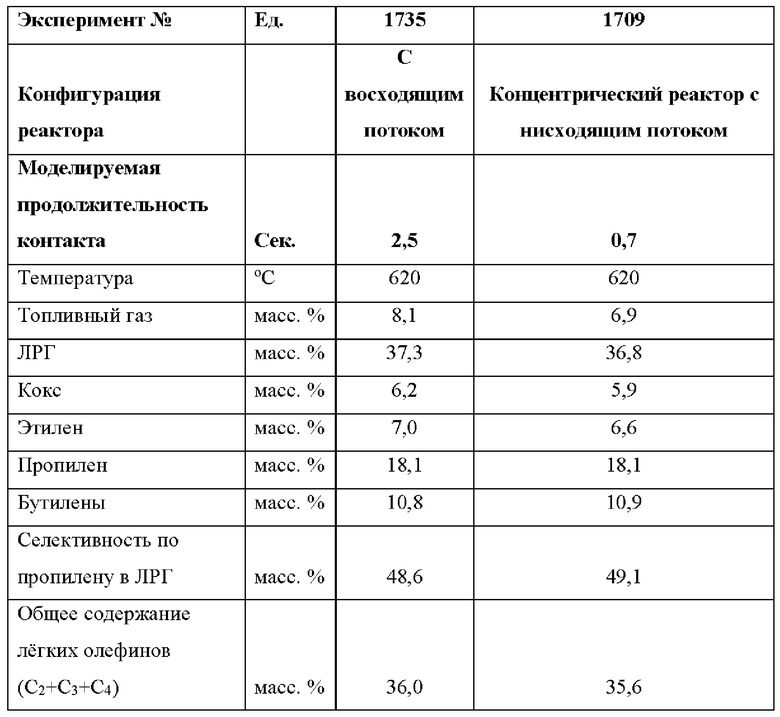

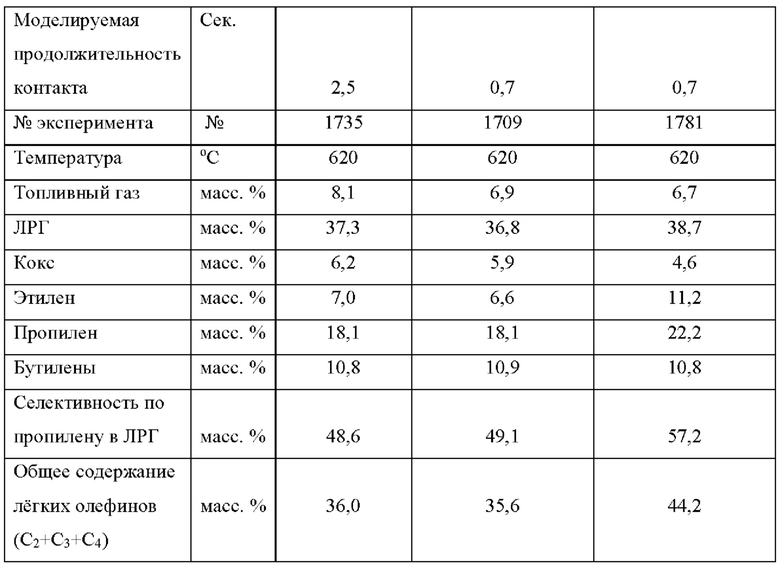

В Примере 1 представлены данные для традиционного процесса КПК, в котором используется конфигурация восходящего потока, а продолжительность контакта катализатора с углеводородом при восходящем движении находится в диапазоне 2-2,5 секунд. В связи с относительно долгой продолжительностью контакта увеличивается количество нежелательных продуктов, таких как кокс и сухой газ, а также наблюдается, что при повышении температуры селективность по пропилену в ЛРГ увеличивается, тогда как селективность по этилену в сухом газе и селективность по бутиленам в ЛРГ снижается. Но общий выход олефинов увеличивается параболически с температурой. В Примере 2 данные, полученные для системы с нисходящим потоком, в которой углеводородное сырье и катализатор вступают в контакт и одновременно перемещаются вниз, при продолжительности контакта катализатора и углеводорода в диапазоне от 0,5 до 1 секунды, наблюдается повышение селективности продукта в связи с сокращенным временем контакта, которое применяется в указанной установке. Однако конверсия продукта также снижается из-за сокращения продолжительности контакта. Недостаток настоящего этапа был преодолен за счет использования катализатора, описанного в настоящем изобретении. В настоящем изобретении, как показано в Примере 3, конверсия продукта повышается в связи с повышением температуры реакции с новой каталитической системой для повышения выхода легких олефинов с использованием концентрического реактора с нисходящим потоком с продолжительностью контакта катализатора с углеводородом в диапазоне от 0,5 до 1 секунды. Полученные данные указывают на более высокое содержание легких олефинов (С2-С4) по сравнению с другой системой, более низкий выход кокса и более высокую селективность по пропилену в СНГ.

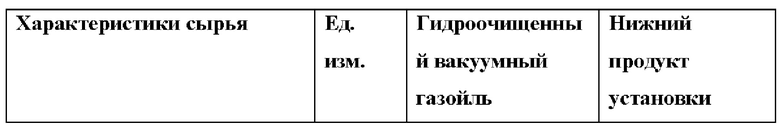

Характеристики сырья, используемого в настоящем изобретении, приведены в Таблице 1 ниже:

Каталитические компоненты, используемые в настоящем изобретении

Пример 1

Влияние температуры реактора с восходящим потоком на выход продукта / селективность по легким олефинам

Используемое сырье: Гидроочищенный вакуумный газойль

Катализатор: Катализатор КПК с 10 масс. % цеолита типа пентасила

Подача катализатора в реакторе: 8 г

Моделируемая продолжительность контакта: 2.5 секунды

Пример 2

Сравнение концентрического реактора с нисходящим потоком и реактора с восходящим потоком

Используемое сырье: ГВГ

Катализатор: Катализатор КПК с 10 масс. % цеолита типа пентасила

Пример 3

Влияние катализатора и конфискации реактора

Используемое сырье: Гидроочищенный вакуумный газойль

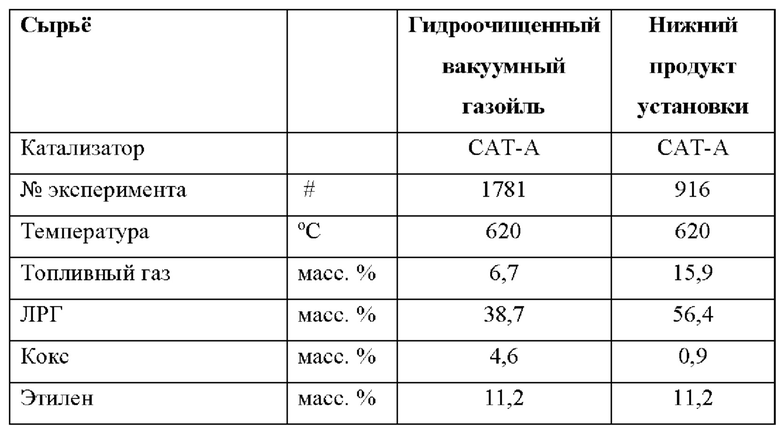

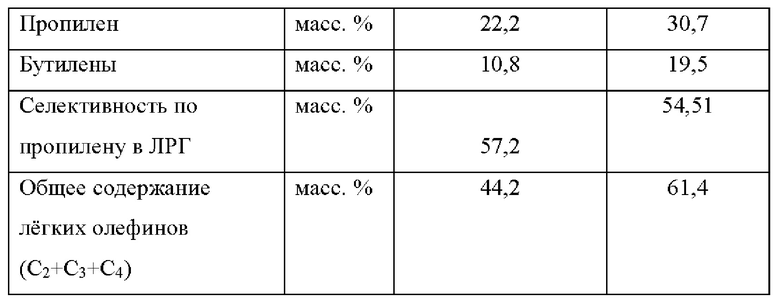

Пример 4

Влияние высокоактивного катализатора на различное сырье в концентрическом реакторе с нисходящим потоком

Катализатор: САТ-А

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ:

Ниже указаны технические преимущества настоящего изобретения в сравнении с известным уровнем техники

1. Высокий выход легких олефинов.

2. Высокая селективность по легким олефинам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАКСИМАЛЬНОГО ПОЛУЧЕНИЯ ДИСТИЛЛЯТА НА УСТАНОВКАХ ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА (УФКК) | 2012 |

|

RU2606971C2 |

| ПРОЦЕСС И СИСТЕМА ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ЛЕГКИХ ОЛЕФИНОВ | 2024 |

|

RU2833733C1 |

| СПОСОБ ДЛЯ ПОЛУЧЕНИЯ СРЕДНЕДИСТИЛЛЯТНОГО ПРОДУКТА И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2399648C2 |

| СПОСОБ И УСТРОЙСТВО КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2012 |

|

RU2580829C2 |

| СПОСОБ ФЛЮИДИЗИРОВАННОГО КРЕКИНГА ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ОЛЕФИНОВ И ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЭТОГО КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2793858C1 |

| Установка каталитического крекинга | 2023 |

|

RU2811276C1 |

| АППАРАТУРА И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2010 |

|

RU2535675C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КОКСООБРАЗОВАНИЯ, КАТАЛИЗИРУЕМОГО МЕТАЛЛОМ | 2010 |

|

RU2505584C2 |

| МНОГОСТАДИЙНЫЙ СПОСОБ КРЕКИНГА И ОТПАРКИ В УСТАНОВКЕ FCC | 2011 |

|

RU2569301C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2144525C1 |

Изобретение касается способа преобразования углеводородного сырья в лёгкие олефины с атомами углерода C2-C4 в присутствии каталитической системы, при котором выполняется крекинг углеводородного сырья в диапазоне температур от 550 до 650°C при среднечасовой скорости подачи сырья (ССПС) в диапазоне от 100 до 300 ч-1 и давлении в диапазоне от 1 до 4 кг/см2·г в концентрическом реакторе с нисходящим потоком, при этом углеводородное сырье включает сырье, выбранное из группы, состоящей из C4 остаточных углеводородов и вакуумного остатка, гидроочищенного вакуумного газойля (ГВГ), нижнего продукта установки гидрокрекинга, при этом каталитическая система состоит из 7-10 масс. % сверхстабильного цеолита типа Y; 4-8 масс. % селективного по форме цеолита типа пентасила; 2,5-5 масс. % нижнего селективного материала, где нижним селективным материалом является мезопористый кислый глинозём; 0,5-2 масс. % редкоземельных металлов; и 75-88 масс. % материала-основы; при этом отношение катализатора к углеводородам составляет 25-40 масс./масс., и в котором рециклирование от 0 до 50% продуктов из концентрического реактора с нисходящим потоком образует до 65 масс. % свежего углеводородного сырья в виде лёгких олефинов углеродов C2-C4. Технический результат - высокий выход легких олефинов, высокая селективность по легким олефинам. 6 з.п. ф-лы, 6 табл., 4 пр.

1. Способ преобразования углеводородного сырья в лёгкие олефины с атомами углерода C2-C4 в присутствии каталитической системы, при котором выполняется крекинг углеводородного сырья в диапазоне температур от 550 до 650°C при среднечасовой скорости подачи сырья (ССПС) в диапазоне от 100 до 300 ч-1 и давлении в диапазоне от 1 до 4 кг/см2·г в концентрическом реакторе с нисходящим потоком, при этом углеводородное сырье включает сырье, выбранное из группы, состоящей из C4 остаточных углеводородов и вакуумного остатка, гидроочищенного вакуумного газойля (ГВГ), нижнего продукта установки гидрокрекинга, при этом каталитическая система состоит из 7-10 масс. % сверхстабильного цеолита типа Y; 4-8 масс. % селективного по форме цеолита типа пентасила; 2,5-5 масс. % нижнего селективного материала, где нижним селективным материалом является мезопористый кислый глинозём; 0,5-2 масс. % редкоземельных металлов; и 75-88 масс. % материала-основы; при этом отношение катализатора к углеводородам составляет 25-40 масс./масс., и в котором рециклирование от 0 до 50% продуктов из концентрического реактора с нисходящим потоком образует до 65 масс. % свежего углеводородного сырья в виде лёгких олефинов углеродов C2-C4.

2. Способ по п. 1, отличающийся тем, что закоксованный катализатор отделяется от крекинговых углеводородов на выходе из концентрического реактора с нисходящим потоком через колонну отгонки и переносится в регенератор в присутствии кислородсодержащего газа при температуре от 650 до 750°C для сжигания кокса и получения восстановленного катализатора с содержанием в катализаторе кокса менее 0,1 масс. %, причём закоксованный катализатор непрерывно циркулирует между регенератором и концентрическим реактором с нисходящим потоком.

3. Способ по п. 1, отличающийся тем, что катализатор имеет время нахождения от 0,1 до 1 секунды в концентрическом реакторе с нисходящим потоком.

4. Способ по п. 2, отличающийся тем, что продукты с температурой кипения выше 200°C частично рециркулируются обратно в отгонку в одном или нескольких местах.

5. Способ по п. 2, отличающийся тем, что продукты с температурой кипения выше 200°C частично рециркулируются обратно в регенератор в одном или нескольких местах.

6. Способ по п. 1, отличающийся тем, что крекинг углеводородного сырья проводится при температуре в пределах 620-640°C и ССПС 120-150 ч-1 и при соотношении катализатора к углеводородам 35-40 масс./масс.

7. Способ по п. 1, отличающийся тем, что каталитическая система включает в себя 8-9 масс. % сверхстабильного цеолита типа Y; 6-7 масс. % селективного по форме цеолита типа пентасила; 4-5 масс. % нижнего селективного материала, где нижним селективным материалом является мезопористый кислый глинозём; 0,5-1 масс. % редкоземельных металлов; и 80-82 масс. % материала-основы.

| US 5846402 A1, 08.12.1998 | |||

| US 20210139794 A1, 13.05.2021 | |||

| US 20150053588 A1, 26.02.2015 | |||

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2144525C1 |

Авторы

Даты

2024-01-29—Публикация

2023-02-14—Подача