Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и предназначено для осуществления глубокой переработки вакуумного дистиллята в процессе каталитического крекинга с мелкодисперсным микросферическим цеолитсодержащим катализатором (FCC) с целью получения компонентов моторных топлив и сырья для нефтехимии.

Основным назначением процесса FCC является производство высокооктанового бензина и сжиженных углеводородных газов (СУГ) - сырья для производства высокооктановых компонентов бензинов, в том числе алкилата и МТБЭ, а также сырья для нефтехимических производств - легких олефинов и в частности пропилена. Получающийся в процессе крекинга легкий каталитический газойль используется в качестве компонента дизельного топлива, а тяжелый газойль крекинга, богатый полициклическими ароматическими углеводородами, применяется для производства технического углерода или высококачественного электродного кокса.

Основное достоинство процесса каталитического крекинга с мелкодисперсным микросферическим цеолитсодержащим катализатором (FCC) среди прочих вторичных процессов глубокой переработки нефти - большая эксплуатационная гибкость, позволяющая перерабатывать различное нефтяное сырье и при этом в зависимости от применяемого катализатора и технологических параметров процесса получать различную требуемую структуру выхода целевых продуктов.

Из уровня техники известна установка каталитического крекинга, предназначенная для реализации способа селективного увеличения производства продукта при каталитическом крекинге углеводородов с мелкодисперсным микросферическим цеолитсодержащим катализатором (FCC) (см. US 5087349, опубл. 11.02.1992). Известная установка предложена для реализации процесса высокотемпературного каталитического крекинга с псевдоожиженным слоем, в котором выход целевого продукта - дистиллята или легких олефинов повышается за счет избирательного ограничения температур каталитического крекинга в лифт-реакторе до оптимальных диапазонов путем управления распределением температур в лифт-реакторе.

Свежее нефтяное сырье (например, вакуумный газойль), диспергируемое водяным паром или транспортным газом, подают в форсуночный узел регулируемого ввода в нижней части лифт-реактора, где оно смешивается с горячим регенерированным катализатором, подаваемым в основание лифт-реактора. Образующаяся смесь транспортируется вверх по лифт-реактору. При этом происходит испарение исходного сырья и начинаются реакции крекинга.

Режим крекинга с максимальным выходом олефинов С3-С6, особенно легких олефинов С3/С4, осуществляют при кратности циркуляции катализатора от 5 до 9, температуре в конце основной реакционной зоны лифт-реактора примерно от 516 до 627°С и времени пребывания в указанной зоне примерно от 0,5 до 1,0 секунды. Через форсуночный узел на выходе из основной реакционной зоны лифт-реактора на уровне примерно от 6 до 12 м выше узла регулируемого ввода свежего сырья подается поток легкого рециркулята (легкого газойля, широкой фракции бензина или тяжелого бензина крекинга) на квенчинг с расходом и температурой, достаточными для практически мгновенного, точнее менее чем за 0,2 секунды, снижения температуры на выходе из основной реакционной зоны лифт-реактора примерно до 466-549°С с целью снижения вторичного крекинга образовавшихся легких олефинов до нежелательных диолефинов и кокса.

Таким образом, охлаждающий поток приблизительно разделяет лифт-реактор на три реакционные зоны:

нижнюю (первую по ходу регенерированного катализатора) зону или зону смешения, характеризующуюся высокими температурами смеси углеводород-катализатор, относительно высоким отношением катализатора к нефтяному сырью и коротким временем контакта;

основную зону или первичную каталитическую зону, в которой происходит процесс крекинга и образуются продукты, включающие газы крекинга, в том числе легкие олефины, крекинг-бензин, легкий и тяжелый каталитические газойли и кокс;

и вторичную зону каталитического крекинга, приходящуюся на верхнюю часть лифт-реактора. Эта вторичная каталитическая зона может образовываться естественным образом или в результате введения вторичного легкого жидкого углеводорода в качестве квенчинга. Последующий нагрев и испарение легкого углеводородного квенчинга после его ввода снижает равновесную температуру смеси в лифт-реакторе на примерно 7-38°С.

Недостатком известной установки каталитического крекинга нефтяного сырья является то, что в условиях повышенной жесткости начального контакта свежего сырья с активным горячим катализатором, поступающим в лифт-реактор из регенератора, существенно возрастает образование метана, водорода и кокса, что, соответственно, приводит к снижению выхода целевых продуктов, в частности, легких олефинов. Кроме того, установка, как и способ, направлена только на повышение выхода легких олефинов и каталитического газойля, а значит не является универсальной и достаточно гибкой.

Из уровня техники также известна установка каталитического крекинга, предназначенная для реализации способа каталитической конверсии (см. RU 2464298, опубл. 10.09.2011). Известное решение направлено на конверсию тяжелого исходного сырья в высокооктановый бензин с повышенным выходом пропилена, в котором выход сухого газа и кокса значительно снижены.

В качестве исходного сырья применяют трудно крекируемое сырье и легко крекируемое сырье, которые вводятся в реактор из одного положения или из двух или нескольких положений, высота которых может быть одинаковой или различной.

Трудно крекируемое сырье реагирует в реакторе одновременно с легко крекируемым сырьем. Отработанный катализатор и пары продукта отделяются циклонным сепаратором. Очищенный отработанный катализатор регенерируется и возвращается в реактор. Пары продуктов направляют на дальнейшее разделение для получения пропилена, высокооктанового бензина и газойлей каталитического крекинга.

Недостатками известного решения является длительная подготовка катализатора, которую можно реализовать только при проведении каталитического крекинга в лабораторных условиях, что подтверждено примерами реализации, в которых указано, что каталитический крекинг по данному изобретению осуществлен как эксперимент, на экспериментальных установках. Также отсутствует возможность быстрого изменения направленности способа на выход того или иного целевого продукта. Известная установка направлена на увеличение выхода только легких олефинов.

Кроме того, для снижения температуры в лифт-реакторе, в некоторых вариантах реализации известного решения, применяется дополнительное введение части отделенного от углеводородов отработанного катализатора из узла отпаривания в основание реакционной зоны. Это усложняет аппаратурное оформление процесса каталитического крекинга.

Техническая проблема, на решение которой направлено настоящее изобретение заключается в создании универсальной, гибкой и эффективной установки каталитического крекинга, способной работать как в нефтехимическом варианте процесса с увеличением выхода легких олефинов, так и в классическом топливном режиме FCC с получением высокооктановых компонентов моторных топлив.

Технический результат, достигаемый при использовании заявленного изобретения, заключается в повышении жесткости протекающих процессов с одновременным повышением выхода целевых продуктов и снижением доли нежелательных вторичных реакций, в частности, реакций термического крекинга.

Техническая проблема решается, а технический результат достигается за счет того, что установка каталитического крекинга включает последовательно соединенные лифт-реактор, узел сепарации, узел отпаривания катализатора и регенератор катализатора. Лифт-реактор включает последовательно расположенные узел регулируемого ввода транспортного газа, включающего водяной пар, узел ввода горячего катализатора, с возможностью подачи горячего катализатора с выхода регенератора катализатора, начальный реакционный участок, узел регулируемого ввода сырья, основной реакционный участок, первый узел регулируемого ввода охлаждающих рециркулирующих углеводородных дистиллятных фракций и концевой реакционный участок. Узел сепарации размещен на выходе из концевого реакционного участка лифт-реактора и включает сепаратор, снабженный впускным отверстием, спускными стояками и газовыводными патрубками, при этом впускное отверстие, подсоединено к выходу концевого реакционного участка лифт-реактора, циклоны, каждый снабженный входным патрубком, газовыводным патрубком и спускным стояком, при этом входные патрубки циклонов расположены на выходе газовыводных патрубков сепаратора с возможностью поступления смеси паров продуктов крекинга и водяного пара из газовыводных патрубков сепаратора во входные патрубки циклонов, а газовыводные патрубки циклонов выполнены с возможностью вывода целевых продуктов, второй узел регулируемого ввода рециркулирующих углеводородных дистиллятных фракций, выполненный с возможностью регулируемого ввода охлаждающих рециркулирующих углеводородных дистиллятных фракций непосредственно на выход из газовыводных патрубков сепаратора перед входом во входные патрубки циклонов. Узел отпаривания катализатора, расположенный под спускными стояками сепаратора и спускными стояками циклонов, снабжен узлом вывода катализатора, который подсоединен ко входу в регенератор катализатора.

Повышение выхода целевых продуктов при работе установки в режиме нефтехимического крекинга (НХК), в частности, легких олефинов, в том числе пропилена, обеспечивается путем введения транспортного газа, например, рециркулирующего газа крекинга С1-С4+, и рециркулирующих бензиновых фракций, например, тяжелого бензина крекинга, совместно с горячим катализатором в зону лифт-реактора ниже уровня ввода сырья. Рециркулирующие бензиновые фракции подаются непосредственно вместе с транспортным газом в основании лифт-реактора на смешение с горячим катализатором, поступающим из регенератора. Конверсия паров рециркулирующих бензиновых фракций на начальном реакционном участке лифт-реактора идет в оптимальных жестких условиях, а именно, при повышенной концентрации горячего активного катализатора в среде транспортного газа, включающего водяной пар, и относительно коротком времени контактирования. Такие условия крекинга способствуют повышенному выходу легких олефинов и, в частности, пропилена. Одновременно, каталитическая переработка рециркулирующих бензиновых фракций в присутствии катализатора (например, бицеолитного катализатора на основе Y-цеолита с цеолитом ZSM-5 или аналогичным пентасил-цеолитом) способствует дополнительному повышению октанового числа целевого бензинового компонента в продуктах крекинга.

Наличие первого узла регулируемого ввода охлаждающих рециркулирующих углеводородных дистиллятных фракций позволяет регулировать и распределить температуру по высоте лифт-реактора путем введения охлаждающих рециркулирующих углеводородных дистиллятных фракций. Снижение активности катализатора, поступающего на смешение с сырьем, в результате отложения сравнительно небольшого количества кокса при прохождении начального реакционного участка, благотворно сказывается на селективности процесса на основном реакционном участке лифт-реактора, и, в частности, способствует повышению выхода легких олефинов и октанового числа бензина, уменьшая при этом образование сухого газа.

Подача рециркулирующих углеводородных дистиллятных фракций с регулируемой температурой и расходом в конце основного реакционного участка лифт-реактора позволяет регулировать/поддерживать необходимую кратности циркуляции катализатора и, следовательно, его требуемую текущую активность. Указанный ввод охлаждающих рециркулирующих углеводородных дистиллятных фракции позволяет, с одной стороны, обеспечить необходимую высокую жесткость процесса на основном реакционном участке лифт-реактора до ввода охлаждения, а с другой стороны, обеспечивает принудительное снижение температуры на конечном реакционном участке лифт-реактора, соединенном с концевым сепаратором, с целью минимизации нежелательного термического крекинга (вторичной конверсии) паров целевых продуктов на закоксованном катализаторе.

Таким образом, обеспечивается как повышение жесткости протекающих каталитических процессов, увеличивающих выход и повышающих качество целевых продуктов, так и снижение доли нежелательных вторичных реакций, в частности, реакций термического крекинга, ухудшающих качество продуктов и снижающих выходы ценных компонентов.

Размещение сепаратора непосредственно на выходе из лифт-реактора позволяет максимально сократить время контактирования паров целевых продуктов с катализатором до их окончательной очистки в циклонах и, соответственно, снизить разложении целевых продуктов крекинга с образованием сухого газа. Применение сепаратора в сочетании с циклонами позволяет снизить время пребывания паров в сепарационной (отстойной) зоне реактора более чем на 85%, и, соответственно, снизить нежелательную конверсию углеводородов после лифт-реактора, а также обеспечить степень очистки паров не менее 99,99%.

Нежелательные реакции вторичного крекинга в сепарационной камере реактора и циклонах могут быть существенно подавлены применением дополнительного квенчинга - захолаживания углеводородных паров непосредственно на входе в циклоны впрыском охлаждающих рециркулирующих углеводородных дистиллятных фракций посредством второго узла регулируемого ввода охлаждающих рециркулирующих углеводородных дистиллятных фракций.

Размещение узла отпаривания катализатора непосредственно под спускными стояками сепаратора и циклонов позволяет организовать отпаривание отработанного катализатора еще во время его движения в узел отпаривания. Отпаривание и отделение катализатора от увлеченных углеводородных паров начинается в восходящем потоке водяного пара еще до поступления непосредственно в сам узел отпаривания катализатора, что позволяет эффективнее отпаривать и отделять катализатор от увлеченных углеводородов перед направлением его в регенератор, и, в том числе, способствует выделению дополнительного количества целевых продуктов крекинга, повышению эффективности регенерации катализатора, снижению его термической дезактивации в процессе регенерации, а значит позволяет повысить активность регенерированного катализатора, возвращаемого на начальный участок лифт-реактора из регенератора. Другими словами, более эффективное отпаривание катализатора и отделение от него увлеченных углеводородов приводит к более эффективной регенерации катализатора, что препятствует снижению его каталитической активности и в условиях замкнутого цикла каталитического крекинга обеспечивает общее повышение выхода целевых продуктов.

Таким образом, вся совокупность комбинаций узлов предложенной установки каталитического крекинга позволяет повысить жесткость процессов, протекающих в основной реакционной зоне лифт-реактора, повысить выход целевых продуктов и снизить долю нежелательных вторичных реакций, в частности, реакций термического крекинга, а следовательно, повысить эффективной установки каталитического крекинга в том числе и для нефтехимического варианта процесса.

Техническая проблема решается, а технический результат достигается также в следующих частных вариантах осуществления устройства.

Транспортный газ может включать рециркулирующие бензиновые фракции, что позволит дополнительно повысить выход целевых продуктов, в первую очередь легких олефинов.

Циклоны могут быть выполнены высокоэффективными одноступенчатыми. Такое исполнение циклонов обеспечит максимальную эффективность разделения отработанного катализатора и паров целевых продуктов с одновременным существенным сокращением времени взаимодействия закоксованного (отработанного) катализатора и паров целевых продуктов.

Узел регулируемого ввода транспортного газа и узел ввода горячего катализатора могут быть выполнены с возможностью ввода потоков транспортного газа и горячего катализатора под острым углом друг к другу. Такое введение транспортного газа, рециркулирующих бензиновых фракций и горячего катализатора из регенератора позволяет практически исключить обратное перемешивание на этом начальном реакционном участке лифт-реактора, а значит минимизировать здесь неуправляемые процессы крекинга и создать оптимальные жесткие условия процесса, обеспечивающие требуемую конверсию на начальном реакционном участке лифт-реактора.

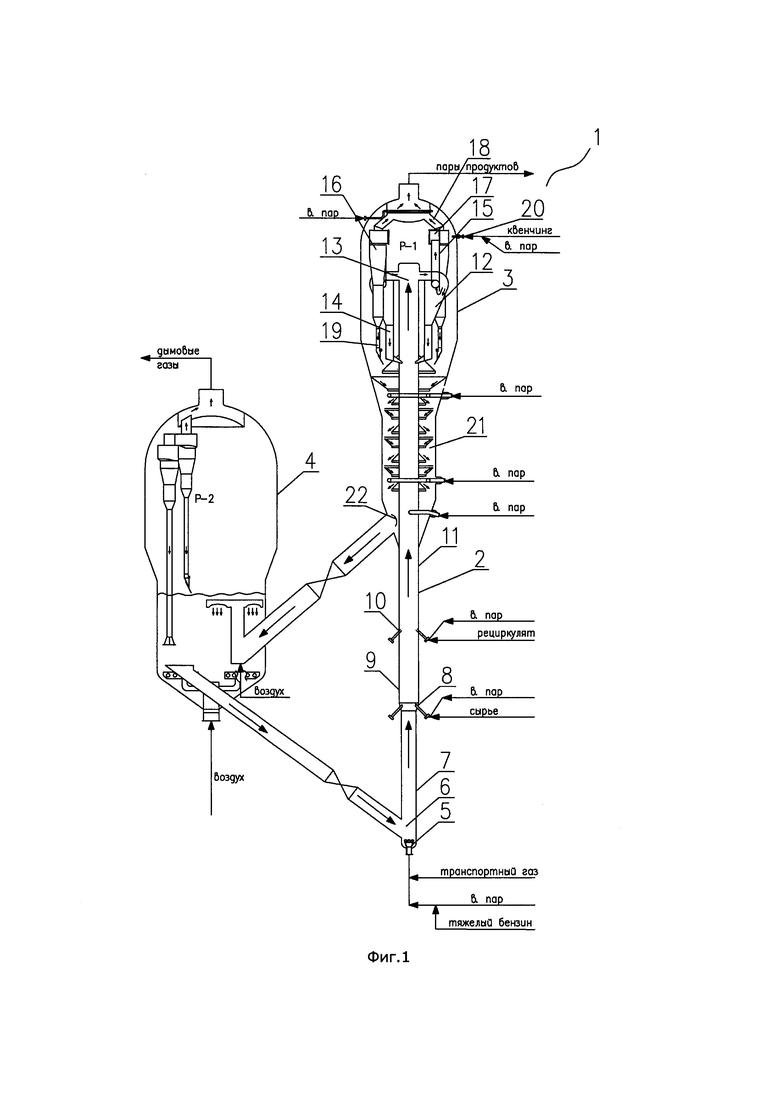

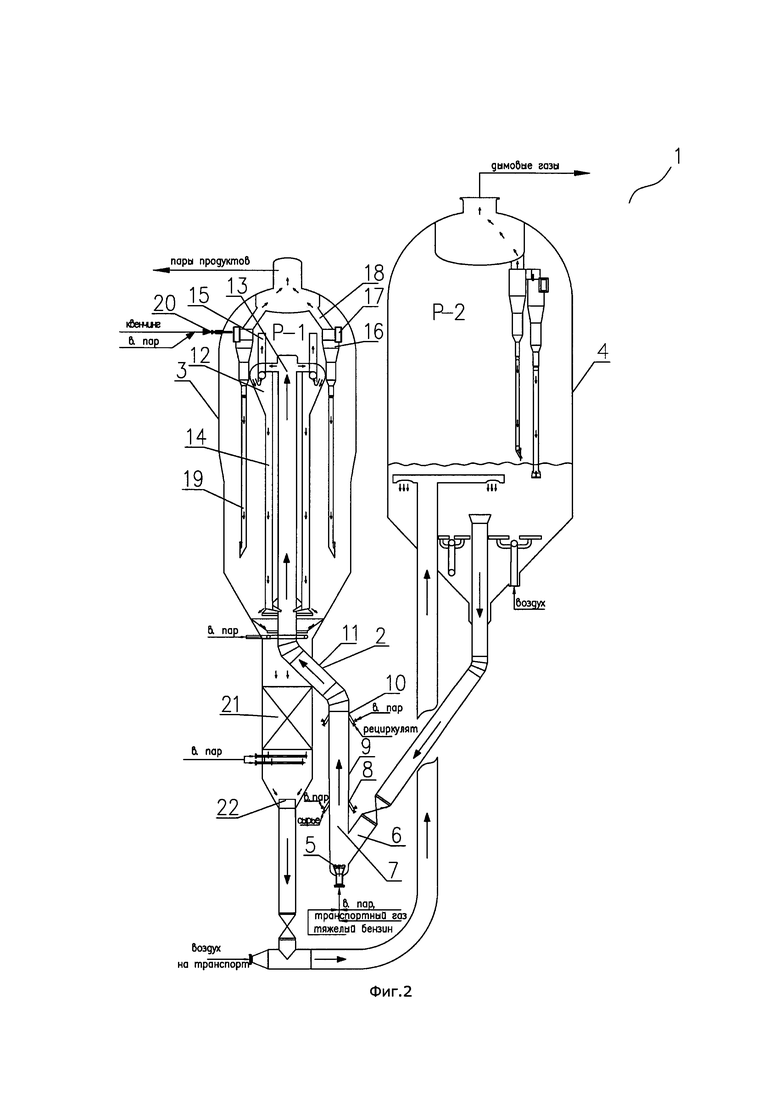

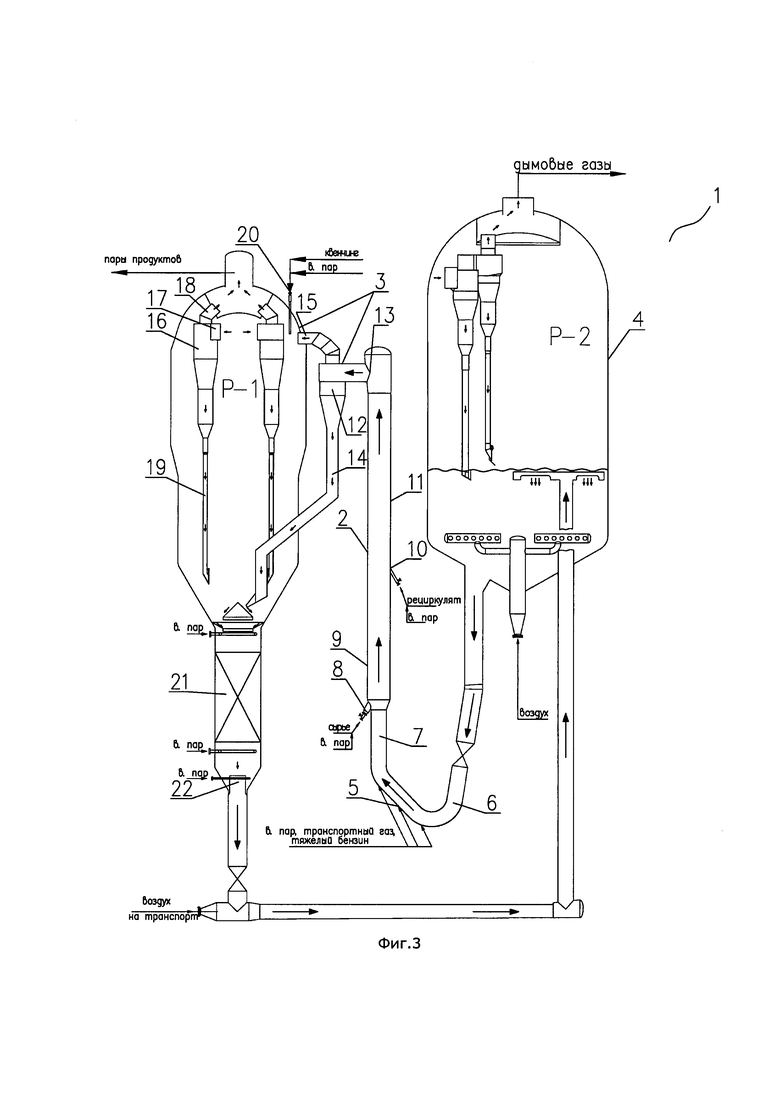

Заявленная установка каталитического крекинга поясняется чертежами. На фиг. 1 схематически изображен общий вид установки на примере модернизируемой российской установки каталитического крекинга типа Г-43-107. На фиг. 2 и 3 в качестве примера изображены другие варианты осуществления заявленной установки каталитического крекинга на примере модернизируемой российской установки каталитического крекинга типа 43-103. На фиг. 4 изображена блок-схема, схематически демонстрирующая работу предлагаемой установки каталитического крекинга.

Предлагаемая установка каталитического крекинга может быть реализована на базе различных применяемых в Российской Федерации типов установок каталитического крекинга, например, установки типа Г-43-107 (см. фиг. 1), различных вариантов реконструкции установки типа 43-103 (см. фиг. 2 и 3) и других типов установок с лифт-реакторами.

Установка каталитического крекинга (1) включает последовательно соединенные лифт-реактор (2), узел сепарации (3), узел (21) отпаривания катализатора и регенератор (4) катализатора, формирующие замкнутый контур циркуляции катализатора. Лифт-реактор (2) включает последовательно расположенные узел регулируемого ввода (5) транспортного газа, включающего водяной пар, предпочтительно, рециркулирующий газ крекинга состава С1-С4+, и рециркулирующие бензиновые фракции, узел ввода (б) горячего катализатора, с возможностью подачи горячего катализатора с выхода регенератора (4) катализатора, начальный реакционный участок (7), узел регулируемого ввода (8) сырья, основной реакционный участок (9), первый узел регулируемого ввода (10) охлаждающих рециркулирующих углеводородных дистиллятных фракций и конечный реакционный участок (11). Узел регулируемого ввода (5) транспортного газа и узел регулируемого ввода (6) горячего катализатора могут быть выполнены с возможностью ввода потоков транспортного газа и горячего катализатора под острым углом друг к другу. Такая направленность потоков транспортного газа, рециркулирующих бензиновых фракций и горячего катализатора минимизирует обратное перемешивание на начальном реакционном участке (7) лифт-реактора (2). Узел сепарации (3) размещен на выходе из лифт-реактора (2) и включает сепаратор (12), снабженный впускным отверстием (13), подсоединенным к выходу лифт-реактора (2), спускными стояками (14) и газовыводными патрубками (15). Также узел сепарации (3) включает циклоны (16), каждый снабженный входным патрубком (17), газовыводным патрубком (18) и спускным стояком (19). Циклоны, предпочтительно, выполнены высокоэффективными одноступенчатыми, что сокращает время пребывания паров в узле сепарации (3) установки (1) и, соответственно, снижает нежелательные вторичные реакции, проходящие в узле сепарации (3) после выхода из лифт-реактора (2). Входные патрубки (17) циклонов (16) расположены на выходе газовыводных патрубков (15) сепаратора (12) с возможностью поступления смеси паров продуктов крекинга и водяного пара из газовыводных патрубков (15) во входные патрубки (17). Газовыводные патрубки (18) циклонов (16) выполнены с возможностью вывода целевых продуктов. Второй узел регулируемого ввода (20) охлаждающих рециркулирующих углеводородных дистиллятных фракций, выполнен с возможностью регулируемого ввода охлаждающих рециркулирующих углеводородных дистиллятных фракций непосредственно на выход из газовыводных патрубков (15) сепаратора (12) перед входом во входные патрубки (17) циклонов (16). Узел (21) отпаривания катализатора расположен непосредственно под спускным стояком (14) сепаратора (12) и спускными стояками (19) циклонов (16). Узел (21) отпаривания катализатора, предпочтительно, выполнен двухстадийным и снабжен узлом (22) вывода катализатора, который подсоединен ко входу в регенератор (4) катализатора, например, посредством транспортной линии.

Установка каталитического крекинга (1) работает следующим образом.

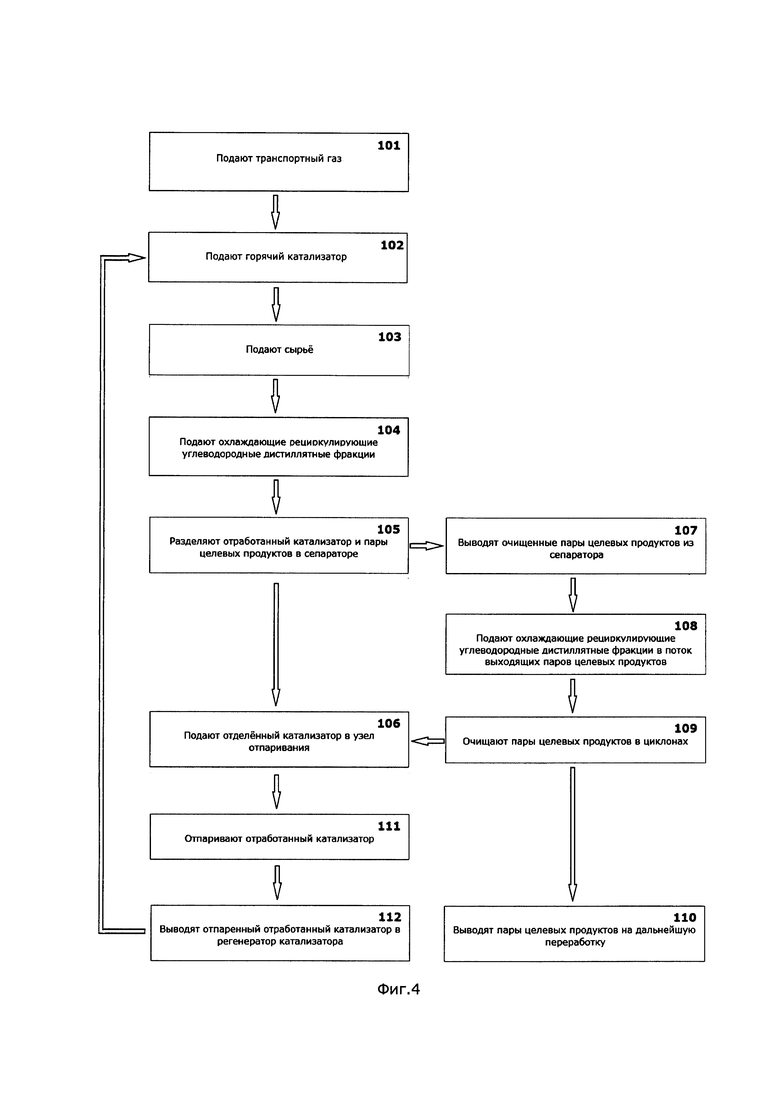

Работа установки каталитического крекинга пояснена с отсылкой на фиг. 4, которая иллюстрирует этапы работы установки.

Нефтехимический каталитический крекинг углеводородного сырья осуществляется в лифт-ректоре (2) с использованием катализатора. В качестве катализатора может быть использован, например, бицеолитный катализатор, содержащий цеолиты REY и ZSM-5 или аналогичный пентасил-цеолит в различных соотношениях, или любой другой известный из уровня техники для специалиста в данной области техники и являющийся оптимальным для получения тех, или иных целевых продуктов крекинга. Использование катализатора, содержащего цеолиты типа REY и ZSM-5, позволяет при определенных условиях проведения процесса получать не только высокооктановый бензин, легкий газойль, тяжелый газойль -обычные продукты классической установки FCC, но и при необходимости получить высокий выход легких олефинов и, в частности, пропилена.

Поэтому применение бицеолитных катализаторов крекинга оптимально для проведения гибких процессов каталитического крекинга.

Процесс каталитического крекинга возможно проводить при различных температурах в диапазоне 465 до 595°С. Выбор температуры процесса определяется необходимостью получения тех или иных целевых продуктов. Для классического топливного варианта процесса FCC температуры крекинга предпочтительно находятся в диапазоне 500-530°С. Нефтехимический крекинг с повышенным выходом легких олефинов обычно осуществляют при температурах крекинга 530-595°С, а при задаче максимизировать выход пропилена предпочтительным является диапазон температур крекинга 585-595°С. Кратность циркуляции катализатора к сырью является, как и температура крекинга, одним из ключевых параметров, определяющих жесткость процесса и, соответственно, структуру выхода продуктов крекинга. Так, для классического варианта процесса FCC с максимизацией выхода высокооктанового бензина кратность циркуляции катализатора может быть в диапазоне 5-10, тогда как для нефтехимического варианта процесса с повышенным выходом легких олефинов, это диапазон кратностей 7-19. Причем, чем выше необходим выход легких олефинов - сырья для нефтехимии, тем, при прочих равных условиях, должна быть выше кратность циркуляции катализатора.

Важную роль в процессе играет расход инертного разбавителя, в первую очередь водяного пара. В классическом бензиновом варианте процесса, при котором целью является максимизация выхода высокооктанового бензина крекинга, расход водяного пара в реактор составляет как правило 5-14% мас. на сырье. В том случае, если требуется увеличить выход легких олефинов и, в частности, пропилена, расход водяного пара в различных режимах нефтехимического крекинга (НХК) повышают от 10 до 30% мас. на сырье. Предпочтительным в оптимальном режиме НХК является расход водяного пара 18-20% мас. на сырье. Увеличение расхода водяного пара в качестве инертного разбавителя в режимах НХК с повышенной жесткость процесса необходимо для снижения парциального давления углеводородов в реакторе, которое, в свою очередь, приводит к снижению вероятности вторичных бимолекулярных реакций и вклада реакций переноса водорода с участием легких олефинов. Эти вторичные бимолекулярные реакции и реакции переноса водорода снижают выход легких олефинов и, в частности, пропилена. Также повышенный расход водяного пара на жестких режимах НХК необходим для снижения избыточного коксообразования на поверхности катализатора.

Рециркулирующие бензиновые фракции подаются (шаг 101) непосредственно вместе с транспортным газом, включающим водяной пар и, предпочтительно, рециркулирующий газ крекинга С1-С4+. Подача осуществляется через узел регулируемого ввода (5) в основание лифт-реактора (2) на смешение с горячим катализатором, поступающим (шаг 102) через узел ввода (6) горячего катализатора из регенератора (4). Рециркулирующие бензиновые фракции подаются, предпочтительно, при температуре 180-250°С. Горячий катализатор имеет температуру в диапазоне 650-730°С.

В результате смешения перечисленных компонентов и прохождения крекинга на начальном реакционном участке (7) получают пары продуктов каталитического крекинга бензина, в частности, легкие олефины, включая пропилен, а также частично закоксованный катализатор, водяной пар, пары остаточных непрореагировавших бензиновых фракций. Конверсия паров бензиновых фракций на начальном реакционном участке (7) идет в оптимальных жестких условиях - при повышенной концентрации активного нагретого до высокой температуры регенерированного бицеолитного катализатора в среде водяного пара/транспортного газа и относительно коротком времени контактирования (0,5-1,0 с). Именно такие условия обеспечивают крекирование паров бензина с преимущественным образование легких олефинов - целевого продукта в режиме НХК. Повторный крекинг рециркулирующих бензиновых фракций на активном бицеолитном катализаторе позволяет также повысить октановое число бензина крекинга. Помимо этого, снижение в результате частичного коксования на данном начальном реакционном участке (7) активности катализатора, поступающего на дальнейшее смешение с сырьем, благотворно сказывается на селективности процесса на основном реакционном участке (9), в частности, способствует снижению образования диолефинов и сухого газа.

Далее смесь водяного пара и паров продуктов крекинга бензина, полученных на начальном реакционном участке (7), а также частично закоксованный катализатор контактируют со свежим сырьем, подаваемым (шаг 103) в лифт-реактор (2) через узел регулируемого ввода (8) сырья при температуре от 200 до 380°С. В результате каталитического крекинга на основном реакционном участке (9) образуется паро-продуктовая смесь, содержащая углеводородные пары продуктов крекинга, включая легкие олефины и отработанный катализатор. С целью получения легких олефинов процесс крекинга проводится при повышенной температуре реакционной среды и относительно коротком времени контактирования паров с катализатором от 1,0 до 1,5 с. Дальнейшее продолжение контактирования при движении смеси паров с катализатором вверх по лифт-реактору при постоянном отложении кокса на катализаторе приводит к повышению доли реакций переноса водорода, в результате которых ценные легкие олефины превращаются в диолефины и ароматические углеводороды, а затем - к термическому разложению получаемых целевых продуктов с образованием сухого газа и кокса. Для предотвращения указанных нежелательных процессов на конечном реакционном участке (11) применяют введение охлаждающих рециркулирующих углеводородных дистиллятных фракций (шаг 104). Для охлаждения используют смесь охлаждающих рециркулирующих углеводородных дистиллятных фракций и водяного пара, которые вводят в лифт-реактор через первый узел регулируемого ввода (10) охлаждающих рециркулирующих углеводородных дистиллятных фракций. В качестве охлаждения могут применяться любые дистиллятные углеводородные фракции, полученные в результате каталитического крекинга от каталитической нафты до каталитических газойлей, любые выделенные из них фракции и их смеси в различных пропорциях, имеющие в своем составе углеродные цепочки от С5+ до фракций с концом кипения 350°С и выше.

Таким образом, с одной стороны, применение охлаждения в конце основного реакционного участка (9) позволяет не допускать нежелательных вторичных реакций с разложением образовавшихся целевых продуктов на концевом реакционном участке (11) лифт-реактора выше узла регулируемого ввода (10) охлаждающих рециркулирующих углеводородных дистиллятных фракций, а с другой стороны, достигать требуемую жесткость процесса, т.е. поддерживать высокую температуру крекинга за счет высокой кратности циркуляции катализатора, и обеспечивать таким образом необходимую высокую конверсию сырья на основном реакционном участке (9) лифт-реактора. Указанный эффект достигается следующим образом. Поскольку основным источником тепла для эндотермических в целом реакций крекинга является поступающий в лифт-реактор из регенератора поток горячего катализатора, то компенсация потери тепла на испарение подаваемых в узел (10) охлаждающих рециркулирующих углеводородных дистиллятных фракций при заданной температуре процесса на основном реакционном участке (9) лифт-реактора (2) (температуре крекинга) происходит за счет увеличения поступления тепла с указанным потоком катализатора из регенератора (4), т.е. за счет увеличения кратности циркуляции катализатора.

Далее паро-продуктовая смесь с отработанным катализатором направляются в сепаратор (12) на разделение (шаг 105). Применение сепаратора (12) для отделения паров продуктов крекинга от отработанного катализатора, непосредственно соединенного с выходом лифт-реактора (2), позволяет сократить время контакта паров с основной массой катализатора, обратимо дезактивированного за счет отложения кокса. Финальная очистка паров продуктов крекинга от остатков отработанного катализатора осуществляется в циклонах (16) узла сепарации (3). Скорейшее отделение паров продуктов крекинга от отработанного катализатора после выхода из лифт-реактора (2) и снижение температуры в узле сепарации (3) являются необходимыми условиями, позволяющими предотвратить разложение целевых продуктов крекинга с образованием сухого газа и кокса в результате термических реакций в парогазовой фазе, что сохраняет требуемый материальный баланс процесса и структуру выхода целевых продуктов.

Отработанный катализатор после отделения от паров в сепараторе (12) через спускные стояки (14) поступает (шаг 106) в узел (21) отпаривания катализатора, где посредством обработки водяным паром от него отделяют увлеченные углеводороды (шаг 111). Пары продуктов крекинга, отделенные от отработанного катализатора в сепараторе (12) выводятся (шаг 107) из сепаратора (12) посредством газовыводных патрубков (15).

Отпаренные увлеченные углеводороды и пары продуктов крекинга, отделенные от отработанного катализатора в сепараторе (12), направляются на финальную очистку (шаг 109) от оставшегося катализатора в циклоны (16) с последующим выводом очищенных паров продуктов крекинга на разделение/ректификацию в основную фракционную колонну (на чертежах не указана).

Дополнительно, для предотвращения упомянутого нежелательного вторичного парофазного крекинга полученных целевых продуктов процесса в узле сепарации (3) применяют резкое снижение температуры паров (закаливание, квенчинг) за счет подачи (шаг 108) посредством второго узла регулируемого ввода (20) охлаждающих рециркулирующих углеводородных дистиллятных фракций на выход из газовыводных патрубков (15) сепаратора (12) перед входом во входные патрубки (17) циклонов (16). Второй узел регулируемого ввода (20) охлаждающих рециркулирующих углеводородных дистиллятных фракций расположен после газовыводного патрубка (15). Такое расположение второго узла регулируемого ввода (20) рециркулята позволяет сократить время нахождения паров целевых продуктов при температурах крекинга, что значительно снижает количество побочных реакций термического крекинга (перекрекинга), приводящих к снижению выходов целевых продуктов.

Спускные стояки (19) циклонов (16) выводят (также шаг 106) отделенный отработанный катализатор в узел (21) отпаривания катализатора.

В узле (21) отпаривания катализатора осуществляется желательно двухстадийная обработка водяным паром отработанного катализатора для отделения увлеченных углеводородов (шаг 111), после чего отработанный катализатор через узел (22) вывода катализатора по транспортной линии поступает на регенерацию в регенератор (4) (шаг 112).

Для достижения оптимальных жестких условий процесса крекинга и обеспечения гибкости работы установки температура реакционной смеси в установке может быть отрегулирована на нескольких уровнях: на уровне узлов регулируемого ввода (5) транспортного газа и ввода (б) горячего катализатора, на уровне первого узла регулируемого ввода (10) охлаждающих рециркулирующих углеводородных дистиллятных фракций и на уровне второго узла регулируемого ввода (20) охлаждающих рециркулирующих углеводородных дистиллятных фракций. Температура регулируется за счет управления соотношениями объемных расходов подаваемых технологических потоков к суммарным объемам паров на каждом из реакционных участков. Предпочтительные диапазоны объемных расходов паров технологических потоков, подаваемых в лифт-реактор по отношению к суммарному объему паров по реакционным участкам, % об.:

1. Узел регулируемого ввода (5) транспортного газа:

рециркулирующие бензиновые фракции 10-30% об.;

водяной пар 30-50% об.;

2. Узел регулируемого ввода (8) сырья:

сырье 10-20% об.;

3. Первый узел регулируемого ввода (10):

охлаждающие рециркулирующие углеводородные дистиллятные фракции 2-5% об.;

4. Второй узел регулируемого ввода (20):

охлаждающие рециркулирующие углеводородные дистиллятные фракции 0,5-1,5% об.

Далее приведен пример реализации процесса нефтехимического крекинга на базе предложенной установки.

Пример.

Процесс каталитического крекинга в данном примере осуществляется следующим образом.

Горячий катализатор с температурой 690°С, поступающий из регенератора (4) в лифт-реактор (2) при кратности циркуляции 18,4 по напорному стояку, соединенному с основанием лифт-реактора (2), контактирует в узле регулируемого ввода (5) транспортного газа на начальном реакционном участке (7) с рециркулирующими бензиновыми фракциями (например, ТБК - фр. 140-218°С ASTM D86) и водяным паром при следующих условиях:

Расход бензиновых фракций 40 т/ч, температура 210°С;

Расход водяного пара 15 т/ч.

Далее катализатор, пары продуктов крекинга бензиновых фракций совместно с непрореагировавшими парами бензиновых фракций и водяным паром поступают на основной реакционный участок (9) лифт-реактора (2), где происходит контакт частично закоксованного катализатора со свежим сырьем, поступающим в лифт-реактор (2) через узел регулируемого ввода (8) сырья, в который подается водяной пар на распыл при следующих условиях:

Расход сырья 160 т/ч, температура 320°С;

Расход водяного пара 5,5 т/ч.

Температура крекинга на основном реакционном участке (9) лифт-реактора (2) составляет 585°С.

Далее восходящий поток катализатора, паров продуктов крекинга, водяного пара и непрореагировавших паров сырья контактирует с охлаждающим рециркулятом (например, легким газойлем крекинга - ЛГК фр. 150-320°С ASTM D86), подаваемым посредством первого узла регулируемого ввода (10) охлаждающих рециркулирующих углеводородных дистиллятных фракций, при следующих условиях:

Расход ЛГК 32 т/ч, температура 220°С;

Расход водяного пара 1,5 т/ч.

Съем тепла смеси паров с катализатором на выходе из основного реакционного участка (9) лифт-реактора (2) при испарении охлаждающего рециркулята позволяет обеспечить необходимую высокую жесткость процесса на основном реакционном участке (9) за счет повышения кратности циркуляции катализатора (при постоянной требуемой температуре крекинга) при одновременном снижении температуры в верхней части лифт-реактора (2) на концевом реакционном участке (11), соединенном с сепаратором (12), что минимизирует нежелательные реакции термического крекинга целевых продуктов на закоксованном катализаторе.

После прохождения концевого реакционного участка (11) лифт-реактора (2), поток, состоящий из отработанного катализатора, на котором в результате реакций крекинга сырья и рециркулятов отложился кокс, паров продуктов крекинга и водяного пара, поступает в узел сепарации (3), где осуществляется разделение паров продуктов крекинга и отработанного катализатора. С целью предотвращения нежелательных газофазных реакций термического крекинга, которые приводят к снижению выхода целевых продуктов и, в частности, легких олефинов, в том числе, пропилена, на выходе из газовыводной трубы (15) сепаратора (12) для резкого снижения температуры (закалки) отделенных от катализатора паров продуктов крекинга перед входом во входные патрубки (17) одноступенчатых циклонов (16) посредством второго узла регулируемого ввода (20) подаются рециркулирующие углеводородные дистиллятные фракции, например, легкий газойль крекинга - ЛГК фр. 150-320°С ASTM D86, а также водяной пар на его распыл при следующих условиях:

Расход ЛГК 8 т/ч, температура 220°С;

Расход водяного пара 0,5 т/ч.

Отделенные от катализатора и охлажденные в результате квенчинга пары продуктов крекинга вместе с водяным паром направляются на разделение в основную фракционирующую колонну, а отсепарированный отработанный катализатор по спускным стоякам (14) сепаратора (12) и спускным стоякам (19) циклонов (16) направляется в узел (21) двухстадийного отпаривания катализатора, где происходит отпаривание увлеченных потоком катализатора и адсорбированных на его поверхности углеводородов водяным паром, суммарный расход которого на обе стадии составляет 7,5 т/ч.

Отпаренный катализатор посредством узла (22) вывода катализатора поступает на окислительную регенерацию (выжиг кокса) в регенератор (4). Регенерация закоксованного катализатора с целью восстановления его каталитической активности осуществляется на данном режиме при температуре 690°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ каталитического крекинга | 2023 |

|

RU2811274C1 |

| Способ отпаривания отработанного катализатора и устройство отпаривания отработанного катализатора установки каталитического крекинга | 2024 |

|

RU2836396C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ С ВЫСОКИМ ВЫХОДОМ ЛЕГКИХ ОЛЕФИНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2487160C1 |

| СПОСОБ И УСТАНОВКА ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ МАКСИМАЛЬНОГО УВЕЛИЧЕНИЯ ВЫХОДА ЛЕГКИХ ОЛЕФИНОВ И ДРУГИХ ПРИМЕНЕНИЙ | 2020 |

|

RU2811472C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2410412C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2202592C1 |

| АППАРАТУРА И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2010 |

|

RU2535675C2 |

| СПОСОБ И УСТРОЙСТВО КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2012 |

|

RU2580829C2 |

| СПОСОБ ДЕСТРУКТИВНО-АДСОРБЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280674C2 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕГО ДИСТИЛЛЯТА И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2452762C2 |

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности. Изобретение касается установки каталитического крекинга (1), включающей последовательно соединенные лифт-реактор (2), узел сепарации (3), узел (21) отпаривания катализатора и регенератор (4) катализатора. Лифт-реактор (2) включает последовательно расположенные узел регулируемого ввода (5) транспортного газа, включающего водяной пар, узел ввода (б) горячего катализатора, с возможностью подачи горячего катализатора с выхода регенератора (4) катализатора, начальный реакционный участок (7), узел регулируемого ввода (8) сырья, основной реакционный участок (9), первый узел регулируемого ввода (10) охлаждающих рециркулирующих углеводородных дистиллятных фракций, концевой реакционный участок (11). Узел сепарации (3) размещен на выходе из концевого реакционного участка (11) лифт-реактора (2) и включает сепаратор (12), снабженный впускным отверстием (13), спускными стояками (14) и газовыводными патрубками (15), при этом впускное отверстие (13), подсоединено к выходу концевого реакционного участка (11) лифт-реактора (2), циклоны (16), каждый снабженный входным патрубком (17), газовыводным патрубком (18) и спускным стояком (19), при этом входные патрубки (17) циклонов (16) расположены на выходе газовыводных патрубков (15) сепаратора (12) с возможностью поступления смеси паров продуктов крекинга и водяного пара из газовыводных патрубков (15) сепаратора (12) во входные патрубки (17) циклонов (16), а газовыводные патрубки (18) циклонов (16) выполнены с возможностью вывода целевых продуктов, второй узел регулируемого ввода (20) рециркулирующих углеводородных дистиллятных фракций, выполненный с возможностью регулируемого ввода охлаждающих рециркулирующих углеводородных дистиллятных фракций непосредственно на выход из газовыводных патрубков (15) сепаратора (12) перед входом во входные патрубки (17) циклонов (16). Узел (21) отпаривания катализатора, расположенный под спускными стояками (14) сепаратора (12) и спускными стояками (19) циклонов (16), снабжен узлом (22) вывода катализатора, который подсоединен ко входу в регенератор (4) катализатора. Технический результат - повышение жесткости протекающих процессов с одновременным повышением выхода целевых продуктов и снижением доли нежелательных вторичных реакций. 3 з.п. ф-лы, 4 ил., 1 пр.

1. Установка каталитического крекинга (1), включающая последовательно соединенные лифт-реактор (2), узел сепарации (3), узел (21) отпаривания катализатора и регенератор (4) катализатора, причем лифт-реактор (2) включает последовательно расположенные

узел регулируемого ввода (5) транспортного газа, включающего водяной пар,

узел ввода (6) горячего катализатора, с возможностью подачи горячего катализатора с выхода регенератора (4) катализатора,

начальный реакционный участок (7),

узел регулируемого ввода (8) сырья,

основной реакционный участок (9),

первый узел регулируемого ввода (10) охлаждающих рециркулирующих углеводородных дистиллятных фракций,

концевой реакционный участок (11),

узел сепарации (3) размещен на выходе из концевого реакционного участка (11) лифт-реактора (2) и включает

сепаратор (12), снабженный впускным отверстием (13), спускными стояками (14) и газовыводными патрубками (15), при этом впускное отверстие (13) подсоединено к выходу концевого реакционного участка (11) лифт-реактора (2),

циклоны (16), каждый снабженный входным патрубком (17), газовыводным патрубком (18) и спускным стояком (19), при этом входные патрубки (17) циклонов (16) расположены на выходе газовыводных патрубков (15) сепаратора (12) с возможностью поступления смеси паров продуктов крекинга и водяного пара из газовыводных патрубков (15) сепаратора (12) во входные патрубки (17) циклонов (16), а газовыводные патрубки (18) циклонов (16) выполнены с возможностью вывода целевых продуктов,

второй узел регулируемого ввода (20) рециркулирующих углеводородных дистиллятных фракций, выполненный с возможностью регулируемого ввода охлаждающих рециркулирующих углеводородных дистиллятных фракций непосредственно на выход из газовыводных патрубков (15) сепаратора (12) перед входом во входные патрубки (17) циклонов (16),

узел (21) отпаривания катализатора, расположенный под спускными стояками (14) сепаратора (12) и спускными стояками (19) циклонов (16), снабжен узлом (22) вывода катализатора, который подсоединен ко входу в регенератор (4) катализатора.

2. Установка по п. 1, в которой транспортный газ включает рециркулирующие бензиновые фракции.

3. Установка по п. 1, в которой циклоны (16) выполнены одноступенчатыми.

4. Установка по п. 1, в которой узел регулируемого ввода (5) транспортного газа и узел ввода (6) горячего катализатора выполнены с возможностью ввода потоков транспортного газа и горячего катализатора под острым углом друг к другу.

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ (ВАРИАНТЫ) | 2008 |

|

RU2464298C2 |

| US 20200009523 A1, 09.01.2020 | |||

| US 5087349 A1, 11.02.1992 | |||

| CN 101760228 A, 30.06.2010 | |||

| US 6416656 B1, 09.07.2002 | |||

| CN 110724560 A, 24.01.2020. | |||

Авторы

Даты

2024-01-11—Публикация

2023-01-09—Подача