Область техники

Настоящее изобретение относится к строительству железобетонных дорожных покрытий, а именно к дорожному покрытию, собираемому из отдельных готовых элементов.

Под дорожным покрытием в настоящей заявке понимается не только покрытие дороги, а любая поверхность, на которое выложено заявляемое покрытые, и может являться пешеходным тротуаром, тропинкой, мостовым покрытием, покрытием набережной, напольным покрытием склада или ангара, покрытием открытой или крытой площадки, по которой можно перемещаться, покрытием подъездного пути к карьеру, или другому сложно доступному месту, с учетом присущих ему грунтовых условий, покрытием подъездного пути к строительной площадке, например, временного подъездного пути к ней, покрытием подъездного пути к складам хранения, например, к складам хранения ТМЦ, укреплением береговых линий, покрытием подъездного пути к дому, гаражу, покрытием стоянки для легковой и грузовой техники и т.д.

Уровень техники

Известно дорожное покрытие, включающее железобетонные плиты с профилированным основанием, отличающееся тем, что с целью улучшения эксплуатационных свойств покрытия оно изготавливается из основных и дополнительных плит, уложенных во взаимно перпендикулярных направлениях, причем каждая плита выполнена из горизонтально уложенных продольных сторон железобетонных шпал, обращенных друг к другу, обращенных вниз рабочей поверхностью и жестко скрепленных между собой, при этом каждая основная плита снабжена двумя поперечными железобетонными жестко прикрепленными к ней шпалами, расположенными на нижней стороне плиты, а каждая дополнительная плита снабжена двумя поперечными усиленными балками, жестко прикрепленными к ней, расположенными без нее боковой плиты, при этом каждая поперечная балка, находящаяся на месте на шпалах, доборные опорные плиты сформированы с профилем, соответствующим профилю шпал (SU 1535911 A1, опубл. 15.01.1990).

Проблемой аналога является сложность и длительность монтажа, вызванная необходимостью применения большого количества соединительных элементов для скрепления шпал между собой и индивидуальный подход к креплению каждой шпалы. В частности проблема аналога заключается в том, что перед укладкой шпал не выполняют подготовленное основание, разрыхленный технологический слой, не выдерживают наклоны при укладке шпал в грунт и усилие, необходимое для их полной и равномерной усадки.

Наиболее близким техническим решением является укладочная поверхность (7) с одной стороны (2) или другая поверхность (3) с другой стороны, укладочное тело для мягкого грунта или аналогичное укладывается на укладочную поверхность (7) путем экспонирования с укладочной поверхности (7), при этом укладочное тело образовано из множества бетонных шпал (1а). Бетонные шпалы (1а) сопоставлены в форму через заданные промежутки для поддержки обоих концов каждого. Укладочная поверхность выполнена так, чтобы бетонные шпалы (1а) можно было соединить в ряд (7) (JP 3247877 B2, опубл. 21.01.2002).

Проблемой наиболее близкого технического решения является короткий срок эксплуатации такого покрытия, что вызвано отсутствием специально разработанного способа укладки дорожного покрытия из шпал, учитывающего их специфику. В частности проблема аналога заключается в том, что перед укладкой шпал не выполняют подготовленное основание, разрыхленный технологический слой, не выдерживают наклоны при укладке шпал в грунт и усилие, необходимое для их полной и равномерной усадки.

Раскрытие сущности изобретения

Настоящее изобретение направлено на устранение недостатков существующих аналогов.

Задачей заявляемого изобретения является создание более простого и менее трудоемкого способа обустройства железобетонного дорожного покрытия из железобетонных шпал, занимающего меньшее количество времени на обустройство железобетонного дорожного покрытия, выложенного из железобетонных шпал, обеспечивающего долговременный срок его эксплуатации.

Технический результат заключается в создании более простого способа обустройства железобетонного дорожного покрытия из железобетонных шпал, занимающего меньшее количество времени на обустройство железобетонного дорожного покрытия, выложенного из железобетонных шпал и обеспечивающего долговременный срок его эксплуатации.

Указанный технический результат в первом аспекте изобретения достигается тем, что способ обустройства железобетонного дорожного покрытия из железобетонных шпал включает выполнение на местной поверхности подготовленного основания, далее выполнение разрыхленного технологического слоя и укладку в него железобетонных шпал, согласно изобретению подготовленное основание выполняют с коэффициентом уплотнения не менее 0,95, а разрыхленный технологический слой выполняют с коэффициентом разрыхления не менее 1,1 и высотой не менее 15 см, железобетонные шпалы укладывают так, чтобы подошва железобетонной шпалы является поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы, противолежащая подошве является основанием железобетонной шпалы для укладки в разрыхленный технологический слой, причем выдерживают отклонение поверхности подошвы железобетонной шпалы от горизонтальной поверхности не более 15 градусов, а расстояние между подошвами соседних железобетонных шпал выдерживают не более 5 см, после чего воздействуют на уложенные железобетонные шпалы вертикально вниз с отклонением не превышающим 20 градусов от вертикали с усилием не менее 1,5 кгс/см2, но не более усилия давления, выдерживаемого железобетонной шпалой.

Во втором аспекте изобретения технический результат достигается тем, что в местный грунт или в выполненный разрыхленный технологический слой укладывают железобетонные шпалы, так, чтобы подошва железобетонной шпалы являлась поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы, противолежащая подошве являлась основанием железобетонной шпалы для укладки в местный грунт или в разрыхленный технологический слой, причем выдерживают отклонение поверхности подошвы железобетонной шпалы от горизонтальной поверхности не более 15 градусов, а расстояние между подошвами соседних железобетонных шпал выдерживают не более 5 см, после чего воздействуют на уложенные железобетонные шпалы вертикально вниз с отклонением не превышающим 20 градусов от вертикали с усилием не менее 1,5 кгс/см2, но не более усилия давления, выдерживаемого железобетонной шпалой.

В третьем аспекте изобретения технический результат достигается тем, что в местный грунт или в выполненный разрыхленный технологический слой укладывают железобетонные шпалы так, чтобы подошва железобетонной шпалы являлась поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы, противолежащая подошве являлась основанием железобетонной шпалы для укладки в местный грунт или разрыхленный технологический слой, при этом крайние железобетонные шпалы укладывают подошвой вниз в технологический слой или местный грунт, причем выдерживают отклонение поверхности подошвы железобетонной шпалы от горизонтальной поверхности не более 15 градусов, а расстояние между сторонами соседних железобетонных шпал, являющимися поверхностью железобетонного дорожного покрытия, выдерживают не более 5 см, после чего воздействуют на уложенные железобетонные шпалы вертикально вниз с отклонением не превышающим 20 градусов от вертикали с усилием не менее 1,5 кгс/см2, но не более усилия давления, выдерживаемого железобетонной шпалой.

В одном из предпочтительных вариантов изобретения под разрыхленным технологическим слоем выполняют дренажный слой.

В другом предпочтительном варианте изобретения под разрыхленным технологическим слоем или в местном грунте выполняют водоотвод от железобетонного дорожного покрытия из железобетонных шпал.

В другом предпочтительном варианте изобретения под разрыхленным технологическим слоем укладывают армирующий слой.

В другом предпочтительном варианте изобретения дренажный слой заворачивают армирующим слоем.

В другом предпочтительном варианте изобретения применяют армирующий слой плотностью не менее 200 г/м2.

В другом предпочтительном варианте изобретения в качестве армирующего слоя применяют геотекстиль.

В другом предпочтительном варианте изобретения используют железобетонные шпалы, изготовленные из бетона класса прочности на сжатие не ниже В40.

В другом предпочтительном варианте изобретения перед выполнением разрыхленного технологического слоя выполняют поперечный и продольный горизонтальные уклоны с отклонением не менее 0,2% от горизонтали.

В другом предпочтительном варианте изобретения на местном грунте или перед выполнением разрыхленного технологического слоя на местном грунте выполняют поперечный и продольный горизонтальные уклоны с отклонением не менее 0,2% от горизонтали.

В другом предпочтительном варианте изобретения крайние железобетонные шпалы содержат отверстия, через которые устанавливают арматуру.

В другом предпочтительном варианте изобретения после укладки железобетонных шпал и воздействия на них, в щели между ними засыпают наполнитель.

В другом альтернативном предпочтительном варианте изобретения выполняют подготовленное основание с коэффициентом уплотнения не менее 0,95.

В другом альтернативном предпочтительном варианте изобретения выполняют разрыхленный технологический слой с коэффициентом разрыхления не менее 1,1.

В другом альтернативном предпочтительном варианте изобретения разрыхленный технологический слой высотой не менее 15 см.

В четвертом аспекте изобретения технический результат достигается тем, что железобетонное дорожное покрытие уложено способом по первому или второму аспектам изобретения, выполнено из железобетонных шпал, подошва которых является поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы, противолежащая подошве является основанием железобетонной шпалы для укладки в разрыхленный технологический слой или местный грунт, причем расстояние между сторонами соседних железобетонных шпал, являющимися поверхностью железобетонного дорожного покрытия, составляет не более 5 см.

В пятом аспекте изобретения технический результат достигается тем, что железобетонное дорожное покрытие уложено способом по третьему аспекту изобретения, выполнено из железобетонных шпал, подошва которых является поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы, противолежащая подошве является основанием железобетонной шпалы для укладки в разрыхленный технологический слой или местный грунт, при этом крайние железобетонные шпалы уложены подошвой вниз в разрыхленный технологический слой или местный грунт, причем расстояние между сторонами соседних железобетонных шпал, являющимися поверхностью железобетонного дорожного покрытия, составляет не более 5 см.

В другом предпочтительном варианте изобретения применяют железобетонные шпалы, содержащие 4…50 арматур.

В другом предпочтительном варианте изобретения применяют железобетонные шпалы с арматурой диаметром находящимся в диапазоне 2…10 мм.

В другом предпочтительном варианте изобретения крайние железобетонные шпалы содержат отверстия, через которые установлена арматура.

В другом предпочтительном варианте изобретения отклонение поверхности подошвы железобетонной шпалы в железобетонном дорожном покрытие от горизонтальной поверхности составляет не более 15 градусов.

В другом предпочтительном варианте изобретения железобетонные шпалы, изготовленные из бетона класса прочности на сжатие не ниже В40.

В другом предпочтительном варианте изобретения содержит железобетонные шпалы, изготовленные из бетона, передаточная и отпускная прочность которого не ниже 30 МПа.

В другом предпочтительном варианте изобретения применены бывшие в употребление железобетонные шпалы.

В другом предпочтительном варианте изобретения железобетонные шпалы уложены параллельно друг другу.

В другом предпочтительном варианте изобретения железобетонные шпалы уложены перпендикулярно друг другу.

В другом предпочтительном варианте изобретения железобетонные шпалы уложены под наклоном друг к другу, например в виде лесенки или елочки.

Краткое описание чертежей

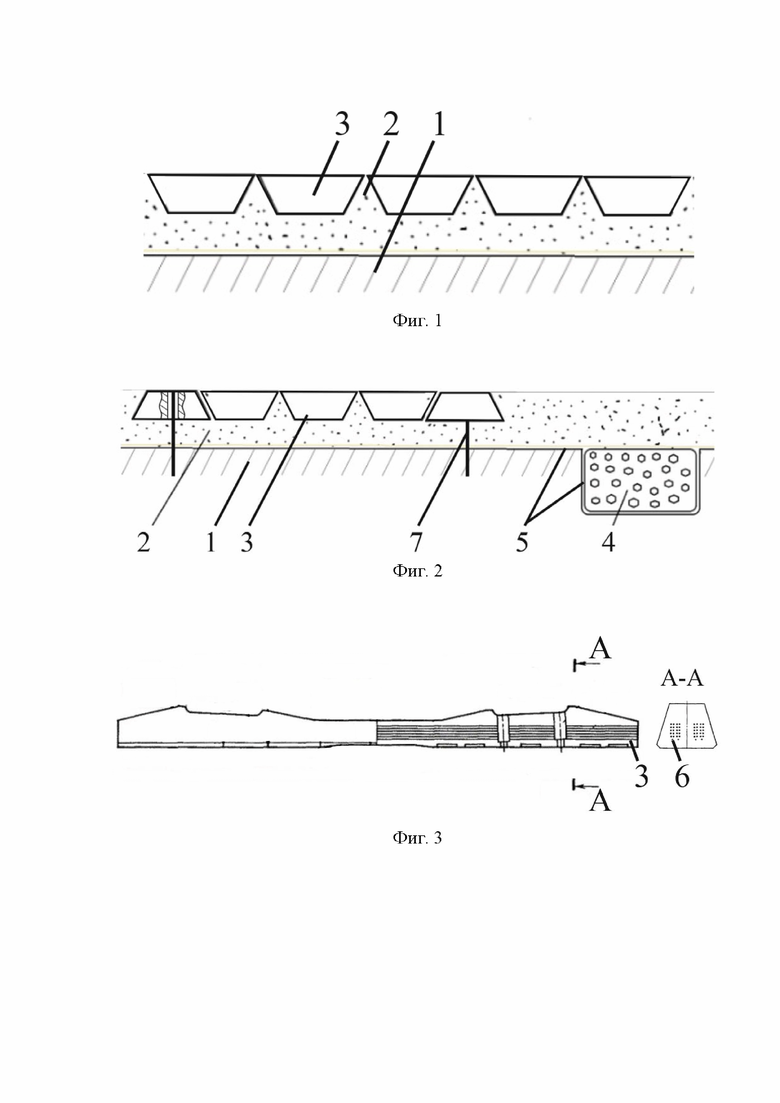

На фиг. 1 представлено железобетонное дорожное покрытие из железобетонных шпал.

На фиг. 2 представлено железобетонное дорожное покрытие из железобетонных шпал с армирующим и дренажным слоями.

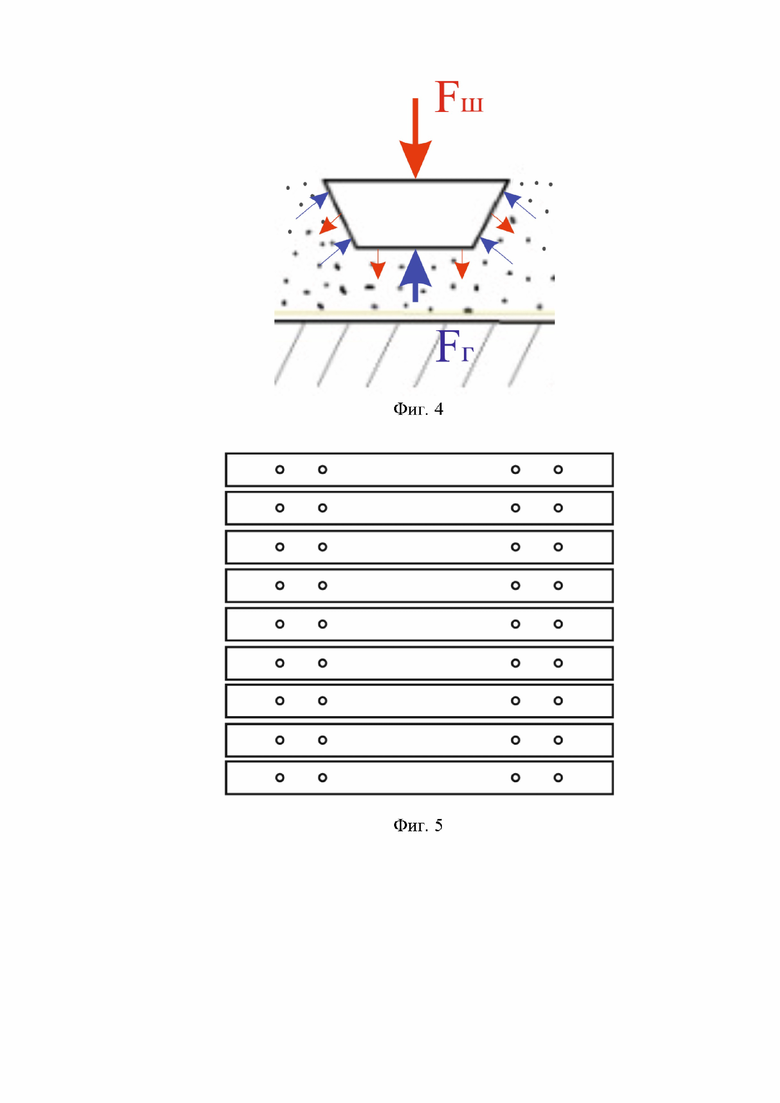

На фиг. 3 представлена железобетонная шпала.

На фиг. 4 представлено распределение нагрузок в железобетонном дорожном покрытии от железобетонной шпалы и к ней.

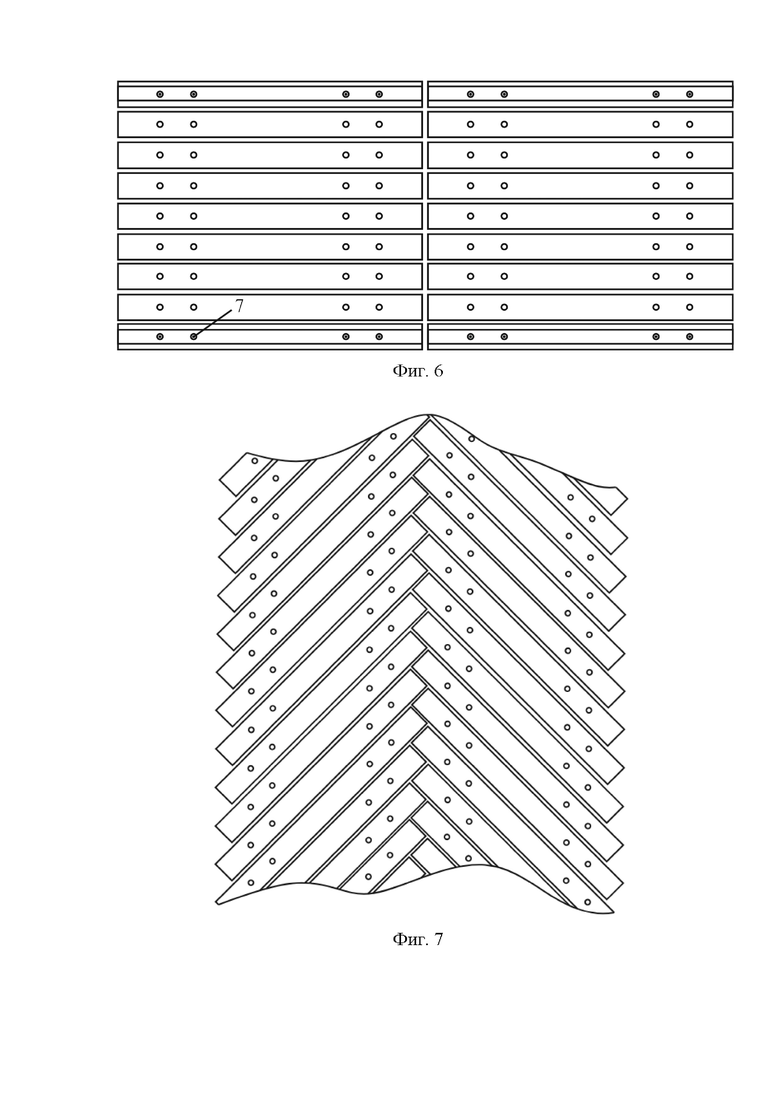

На фиг. 5 представлен вид сверху на железобетонное дорожное покрытие, выложенное из ряда железобетонных шпал, расположенных параллельно друг другу.

На фиг. 6 представлен вид сверху на железобетонное дорожное покрытие, выложенное из двух рядов железобетонных шпал, расположенных параллельно друг другу.

На фиг. 7 представлен вид сверху на железобетонное дорожное покрытие, выложенное из железобетонных шпал, расположенных под наклоном друг другу.

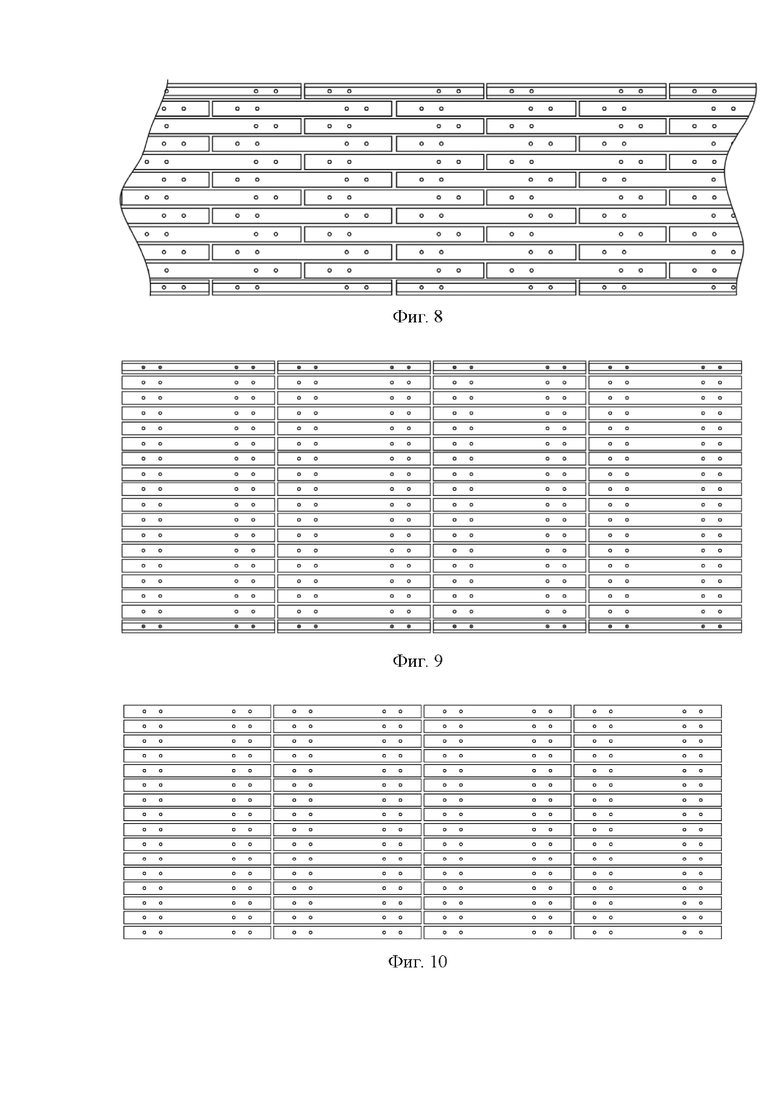

На фиг. 8 представлен вид сверху на железобетонное дорожное покрытие, выложенное из железобетонных шпал, расположенных со смещением друг относительно друга ряд от ряда.

На фиг. 9, 10 представлен вид сверху на железобетонное дорожное покрытие, выложенное из железобетонных шпал, расположенных в несколько рядов.

На фигурах обозначено: 1 - подготовленное основание, 2 - разрыхленный технологический слой, 3 железобетонная шпала, 4 дренажный слой, 5 армирующий слой, 6 арматура, 7 арматура.

Осуществление изобретения

Способ обустройства железобетонного дорожного покрытия из железобетонных шпал (фиг. 1) по первому аспекту изобретения начинается с того, что на местной поверхности, например, земле, песке или глине, где необходимо уложить заявляемое железобетонное дорожное покрытие, выполняют подготовленное основание 1 с коэффициентом уплотнения не менее 0,95, далее выполняют разрыхленный технологический слой 2 с коэффициентом разрыхления не менее 1,1 и высотой не менее 15 см, в который укладывают железобетонные шпалы 3. Железобетонные шпал 3 укладывают так, чтобы подошва железобетонной шпалы 3 являлась поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы 3, противолежащая подошве являлась основанием железобетонной шпалы 3 для укладки в разрыхленный технологический слой 2. При укладке железобетонных шпал 3 выдерживают отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности не более 15 градусов, а расстояние между подошвами соседних железобетонных шпал 3 выдерживают не более 5 см, после чего воздействуют на уложенные железобетонные шпалы 3 вертикально вниз с отклонением не превышающим 20 градусов от вертикали с усилием не менее 1,5 кгс/см2, но не более усилия давления, выдерживаемого железобетонной шпалой 3.

Подготовленное основание 1 с коэффициентом уплотнения не менее 0,95 выполняют для обеспечения долговременности железобетонного дорожного покрытия из железобетонных шпал 3, в противном случае поверхность железобетонного дорожного покрытия после усадки железобетонных шпал 3 и эксплуатации покрытия со временем может просесть. Разрыхленный технологический слой 2 с коэффициентом разрыхления не менее 1,1 выполняют для обеспечения равномерной усадки в него железобетонных шпал 3 и исключения образования пустот под будущим железобетонным дорожным покрытием. В одном варианте реализации разрыхленный технологический слой 2 может представлять разрыхленный местный грунт, в другом варианте реализации может быть выполнен из песка, еще в одном варианте реализации может быть выполнен из ПГС, еще в одном варианте реализации может быть выполнен из песка средней крупности с коэффициентом фильтрации не менее 2,5 м3/сут., еще в одном варианте реализации может быть выполнен в виде отсева, шлака, мелкого щебня фракции 5-20 мм или любого другого сыпучего материала с коэффициентом фильтрации не менее 2,5 м3/сут. и модулем крупности не более 40 мм.

Выполнение разрыхленного технологического слоя 2 необходимо для возможности полной усадки и надежной фиксации железобетонных шпал 3 в теле разрыхленного технологического слоя 2 с обеспечением эффекта расклинцовки железобетонных шпал 3 с последующим равномерным распределением вертикальной нагрузки по всей площади поверхности. Высота разрыхленного технологического слоя 2 не менее 15 см обусловлена исключением образования пустот в теле разрыхленного технологического слоя 2 после усадки и возможностью равномерной усадки железобетонных шпал 3 в него, в противном случае они будут играть при эксплуатации покрытия грузовым транспортом или выступать за поверхность покрытия и для их полной усадки потребуется специальная техника, обеспечивающая большее усилие, что повысит сложность, трудоемкость и увеличит время процесса укладки железобетонного дорожного покрытия, а также дополнительное усилие может повлиять на целостность железобетонных шпал 3, что снизит долговременность эксплуатации такого железобетонное дорожного покрытия.

Железобетонные шпалы 3 укладывают так, чтобы подошва железобетонной шпалы 3 являлась поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы 3, противолежащая подошве являлась основанием железобетонной шпалы 3 для укладки в разрыхленный технологический слой 2. Это необходимо для равномерного восприятия нагрузки будущим железобетонным дорожным покрытием, так как подошва железобетонной шпалы 3 выполнена большей ширины, нежели сторона железобетонной шпалы 3, противолежащая подошве, по тем же причинам упрощается обустройство покрытия и сокращается время на его обустройство при осуществлении способа, так как упомянутая противолежащая сторона железобетонной шпалы 3 из-за своей меньшей ширины более просто и менее трудоемко устанавливается в разрыхленный технологический слой 2.

Обратная форма трапеции железобетонных шпал 3 позволяет при их усадке прочно закрепиться даже в слабых грунтах и распределить нагрузку на грунт равномерно, такая форма в дополнении с заявленным способом осуществления укладки позволяет не закреплять железобетонные шпалы 3 между собой. На фиг. 4 представлено распределение нагрузок в железобетонном дорожном покрытии от железобетонной шпалы 3 и к ней, где Fш - распределение нагрузки от железобетонной шпалы 3 к технологическому слою 2 (в альтернативном варианте осуществления к местному грунту) по всей площади их контакта между собой, Fг - распределение нагрузки от технологического слоя 2 (в альтернативном варианте осуществления от местного грунта) к железобетонной шпале 3 по всей площади их контакта между собой. После расклинцовки железобетонной шпалы 3 в разрыхленный технологический слой 2 (в альтернативном варианте осуществления в местный грунта), благодаря обратной форме трапеции железобетонный шпалы 3, обеспечивается равномерное распределение нагрузок Fш и Fг, исключающее сдвиг и перемещение железобетонных шпал 3 во время эксплуатации дорожного покрытия.

При укладке железобетонных шпал 3 выдерживают отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности не более 15 градусов, а расстояние между подошвами соседних железобетонных шпал 3 выдерживают не более 5 см. Предел отклонения поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности более 15 градусов и/или расстояние между подошвами соседних железобетонных шпал 3 более 5 см приводит к повышению трудоемкости и увеличению времени на обустройство такого железобетонного дорожного покрытия, так как при любом выходе за заявленные пределы для каждой железобетонной шпалы 3 потребуется индивидуальный подход по ее усадке в разрыхленный технологический слой 2 при формировании железобетонного дорожного покрытия из них, а также возможно для их полной усадки потребуется специальная техника, обеспечивающая большее усилие, что усложнит и удлинит процесс укладки железобетонного дорожного покрытия, а также дополнительное усилие может повлиять на целостность железобетонных шпал 3, что снизит долговременность эксплуатации такого железобетонного дорожного покрытия. Выход за предел более 5 см между поверхностями железобетонных шпал 3 также приведет к ненадежной фиксации железобетонных шпал 3 в теле технологического слоя 2 с последующим их смещением при эксплуатации покрытия и снизит долговременность срока эксплуатации железобетонного дорожного покрытия. В альтернативном варианте осуществления те же принципы распространяются и на укладку железобетонный шпалы 3 в местный грунта.

Способ укладки завершается тем, что на уложенные железобетонные шпалы 3 воздействуют вертикально вниз с отклонением не превышающим 20 градусов от вертикали с усилием не менее 1,5 кгс/см2, но не более усилия давления, выдерживаемого железобетонной шпалой 3. Предел данного значения установлен опытном путем в ходе укладки железобетонных дорожных покрытий и определяет минимально необходимое значения для возможности осуществить усадку уложенных железобетонных шпал 3 в разрыхленный технологический слой 2, предел менее потребует большее количество времени на усадку и повысит трудоемкость способа. Больший предел заявленного диапазона логично определяется усилием, выдерживаемым железобетонной шпалой 3, в противном случае она сломается, что приведет к снижению долговременности эксплуатации готово железобетонного дорожного покрытия. Значение по усилию, выдерживаемому железобетонной шпалой 3 может разница от партии к партии, поэтому может быть определено в отдельном порядке. Вертикальное усилие на уложенные шпалы может быть реализовано путем перемещения по ним тяжелой техники, например, самосвала, грузовой газели и т.д., которая укатывает железобетонные шпалы 3 предпочтительно не менее четырех раз в разрыхленный технологический слой 2 до полной усадки и утрамбовывает последний до необходимого коэффициента уплотнения. В альтернативном варианте осуществления в местный грунт до полной усадки железобетонных шпал 3 и утрамбовывает последний. Отклонение от вертикали не превышающее 20 градусов определяется простотой и сокращением времени и трудоемкости при осуществления способа, так как при таком значение усадка железобетонных шпал 3 может реализовываться путем ее укатывания, все что свыше будет требовать индивидуальный подход к каждой железобетонной шпале 3, необходимой для усадки в разрыхленный технологический слой 2, что повысит трудоемкость заявленного способа и увеличит время на его осуществление. В альтернативном варианте осуществления те же принципы распространяются для усадки в местный грунт. Значение по воздействию может более значения по углу укладки железобетонных шпал 3, что определяется возможностью последовательного воздействия усилием по длине железобетонной шпалы 3 и при воздействие усилием давления по ее начальному краю возможно первоначальное приподнятие ее концевого края, превышающее значение угла ее первоначальной укладки.

Благодаря тому, что над подготовленным основанием 1 формируют выравненный разрыхленный технологический слой 2, после чего производится усадка в него железобетонных шпал 3 посредством тяжеловесной техники путем воздействия колес грузового автомобиля на подошву железобетонных шпал 3, что обеспечивает их усадку в разрыхленный технологический слой 2 не менее чем на 5 см и обеспечивает исключения образования пустот в технологическом слое 2 и в будущем железобетонном дорожном покрытие, что в свою очередь обеспечивает уплотнение технологического слоя 2 до необходимых коэффициентов и надежную фиксацию железобетонных шпал 3, исключающую их сдвиг, перемещение во время эксплуатации.

В случае, когда местный грунт изначально имеет довольно рыхлую структуру и подходит для укладку в него железобетонных шпал 3 или достаточно выполнить только технологическую подушку 2 без формирования подготовленного слоя 1, заявленный технический результат достигается согласно второму аспекту изобретения, по которому железобетонные шпалы 3 укладывают в местный грунт или в выполненный разрыхленный технологический слой 2 так, чтобы подошва железобетонной шпалы 3 являлась поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы 3, противолежащая подошве являлась основанием железобетонной шпалы 3 для укладки в местный грунт или в разрыхленный технологический слой 2, причем выдерживают отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности не более 15 градусов, а расстояние между подошвами соседних железобетонных шпал 3 выдерживают не более 5 см, после чего воздействуют на уложенные железобетонные шпалы 3 вертикально вниз с отклонением не превышающим 20 градусов от вертикали с усилием не менее 1,5 кгс/см2, но не более усилия давления, выдерживаемого железобетонной шпалой 3. Благодаря заявленному способу дополнительно снижается трудоемкость, при этом обеспечивается создание более простого способа обустройства железобетонного дорожного покрытия из железобетонных шпал 3, занимающего меньшее количество времени на обустройство железобетонного дорожного покрытия, выложенного из железобетонных шпал 3, которое при этом обеспечивает долговременный срок его эксплуатации.

В случае, когда требуется обеспечить дополнительную надежность железобетонному дорожному покрытию из железобетонных шпал 3 технический результат достигается согласно третьему аспекту заявленного изобретения, согласно которому в местный грунт или в выполненный разрыхленный технологический слой 2 железобетонных шпал 3 укладывают железобетонные шпалы 3 так, чтобы подошва железобетонной шпалы являлась поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы 3, противолежащая подошве являлась основанием железобетонной шпалы 3 для укладки в местный грунт или разрыхленный технологический слой 2, при этом крайние железобетонные шпалы 3 укладывают подошвой вниз, причем выдерживают отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности не более 15 градусов, а расстояние между сторонами соседних железобетонных шпал 3, являющимися поверхностью железобетонного дорожного покрытия, выдерживают не более 5 см, после чего воздействуют на уложенные железобетонные шпалы 3 вертикально вниз с отклонением не превышающим 20 градусов от вертикали с усилием не менее 1,5 кгс/см2, но не более усилия давления, выдерживаемого железобетонной шпалой 3.

Крайние железобетонные шпалы 3 установленные подошвой в местный грунт или разрыхленный технологический слой 2 выполняют функцию удержания железобетонных шпал 3 уложенных подошвой в качестве дорожного покрытия и обеспечивают дополнительную надежность железобетонному дорожному покрытию, а также обеспечивают более плавный заезд на него, при этом не увеличивая время на обустройство железобетонного дорожного покрытия и не усложняя способ его осуществления.

Железобетонные шпалы 3 содержат отверстия для болтов, при необходимости в крайние железобетонные шпалы 3 устанавливают, например, забивают железную арматуру 7 диаметром 16-22 мм, длинной не менее 1 метра для обеспечения дополнительной надежности и фиксации крайних рядов железобетонных шпал 3 для исключения их сдвига и перемещения при эксплуатации железобетонного дорожного покрытия. На фиг. 2 и 6 представлено железобетонное дорожное покрытие, в отверстия крайних железобетонных шпалах 3 которого установлена арматура 7.

Предпочтительно железобетонные шпалы 3 укладываются поперек движения техники для исключения неравномерной усадки железобетонных шпал 3 при эксплуатации железобетонного дорожного покрытия и образования колеи в местах постоянного воздействия колес проезжающей техники.

Описанные выше способы быстро и просто реализуется с меньшей трудоемкостью, при этом с их применением выполняется надежное железобетонное дорожное покрытие, способное к долговременной эксплуатации.

При необходимости под разрыхленным технологическим слоем 2 (фиг. 2) можно выполнять дренажный слой 4, например, в виде дренажной канавы. В качестве заполнителя дренажной канавы может быть применен щебень или гранит размером фракции 10…90 мм. Дренажный слой 4 для его долговременной службы может быть завернут в армирующий слой 5. Ширину и высоту дренажного слоя 4 рекомендуется использовать не менее 15 см. При желании может быть выполнен дополнительный водоотвод, например, в виде отводящей трубы.

При необходимости под разрыхленный технологический слой 2 укладывают армирующий слой 5 для лучшей стяжки разрыхленного технологического слоя 2 и дополнительного увеличения срока службы железобетонного дорожного покрытия.

Предпочтительно применяют армирующий слой 5 плотностью не менее 200 г/м2, например, это может быть геотекстиль.

Перед выполнением разрыхленного технологического слоя 2 на местном грунте или в местном грунте может выполняться поперечный и продольный горизонтальные уклоны с отклонением не менее 0,2% от горизонтали.

При необходимости после укладки железобетонных шпал и воздействия на них, в щели между ними засыпают наполнитель, например, песок либо другой сыпучий материал с модулем крупности не более 20 мм для обеспечения выравнивания поверхности железобетонного дорожного покрытия.

Железобетонное дорожное покрытие по четвертому аспекту изобретения из железобетонных шпал 3 (фиг. 3) выполнено так, что подошва железобетонной шпалы 3 является поверхностью железобетонного дорожного покрытия, сторона железобетонной шпалы 3, противолежащая подошве является ее основанием для укладки в разрыхленный технологический слой 2 или местный грунт, причем расстояние между сторонами соседних железобетонных шпал 3, являющимися поверхностью железобетонного дорожного покрытия, составляет не более 5 см.

Железобетонное дорожное покрытие по четвертому аспекту изобретения из железобетонных шпал 3 выполнено так, что подошва железобетонной шпалы 3 является поверхностью железобетонного дорожного покрытия, сторона железобетонной шпалы 3, противолежащая подошве является ее основанием для укладки в разрыхленный технологический слой 2 или местный грунт, при этом крайние железобетонные шпалы 3 уложены подошвой вниз (в местный грунт или разрыхленный технологический слой 2), причем расстояние между сторонами соседних железобетонных шпал 3, являющимися поверхностью железобетонного дорожного покрытия, составляет не более 5 см.

Предел расстояния между соседними сторонами железобетонных шпал 3, являющимися поверхностью железобетонного дорожного покрытия поясняется долговременностью эксплуатации железобетонного дорожного покрытия, так как выход за указанные предел приводит к большому промежутку между железобетонными шпалами 3 и со временем приводит к вымыванию утрамбованного разрыхленного технологического слоя 2, находящемуся между ними, последующему выступанию железобетонных шпал 3 из поверхности, их излому и снижению долговременности эксплуатации такого железобетонного дорожного покрытия. Данное покрытие ни однократно было уложено у заказчиков под различные назначения, например, в качестве подъездного пути техники к карьеру, площадки для стоянки техники и многие другие и показало свою надежность и долговременность эксплуатации.

В полученном железобетонном дорожном покрытие отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности составляет не более 15 градусов.

Предпочтительным является применение железобетонных шпал 3, содержащих 4…50 шт. арматур 6 и диаметром 2…10 мм, так как данные шпалы могут обеспечить необходимую надежность железобетонному дорожному покрытию и продлить долговременность его эксплуатации, выход за указанные пределы снижает надежность и срок эксплуатации железобетонного дорожного покрытия.

Железобетонные шпалы 3, выпускаемые промышленностью, должны отвечать требованиям государственных стандартов или технических условий, утвержденных в установленном порядке. Железобетонные шпалы 3 изготавливаются по ГОСТ 33320-2015 "Шпалы железобетонные для железных дорог. Общие технические условия".

Железобетонные шпалы 3 предназначены для обращения железнодорожного подвижного состава под воздействием на них высоких динамических нагрузок, в связи с чем к ним предъявляется большой перечень требования, касающийся точности геометрических размеров, форм, прочности, морозостойкости, отклонения от прямолинейности, трещиностойкости, к применяемому для их изготовлению сырью, их электрическому сопротивлению и др.

Железобетонные шпалы 3 изготавливают из тяжелого бетона класса прочности на сжатие не ниже В40 по ГОСТ 26633. Марка бетона для железобетонной шпалы 3 по морозостойкости должна быть не ниже F1200. Передаточная и отпускная прочность бетона железобетонных шпал 3, определяемая по ГОСТ 18105 должна быть не ниже 34 МПа (349 кгс/см2). Водоцементное отношение должно быть не более 0,35.

При изготовлении железобетонной шпалы 3 установлены требования к вяжущим материалам, в качестве которого следует применять портландцемент ПЦ-ДО марки не ниже 500, полученный на основе клинкера нормированного состава - Н по ГОСТ 10178 или ЦЕМ I класса не ниже 42,5 по ГОСТ 31108, а также цемент по техническим условиям, согласованным с разработчиком и заказчиком конструкций. К цементу для производства железобетонных шпал 3 установлен ряд и других дополнительных (обязательных) требований, например, цемент должен выдерживать испытания на равномерность изменения объема, расширение не должно превышать 10 мм.

При изготовлении железобетонной шпалы 3 установлены требования к применяемому заполнителю, например:

- в качестве крупного заполнителя для бетона железобетонных шпал 3 следует применять щебень плотных горных пород (плотностью 2,0-2,8 г/см3) по ГОСТ 8267 из изверженных пород марки не ниже 1200 и метаморфических пород марки не ниже 1000, с наибольшей крупностью 20 мм. Применение гравия не допускается.

- в качестве мелкого заполнителя для бетонов следует применять природный, обогащенный, дробленый песок и из отсевов дробления, отвечающий требованиям ГОСТ 26633, ГОСТ 8736 и ГОСТ 31424 Допускается применять готовые смеси фракций в требуемом соотношении, а также смеси природных и дробленых песков или из отсевов дробления.

А также ряд требований ко всем остальным составляющим железобетонной шпалы 3, таким как вода, арматура, закладные элементы и др.

С учетом, что железобетонные шпалы 3 применяются в более ответственных местах пользования по отношению, например, к применяемым в дорожном покрытии плитам и на них воздействуют долговременные динамические нагрузки, как следствие, предъявляемые к ним требования выше, нежели требования предъявляемые к дорожным плитам.

Предлагается применять железобетонные шпалы 3 в качестве железобетонного дорожного покрытия. Завышенные требования, предъявляемые к их изготовлению, позволяют не только беспрекословно использовать при строительстве железобетонных дорожных покрытий, например, для замены дорожных плит, но и показывают большую надежность и больший срок эксплуатации при их применении, что обусловлено их внутренним наполнением, которое позволяет выдерживать большие нагрузки.

Преимуществом примененяемых железобетонных шпал 3 над применяемыми дорожными плитами является то, что обратная форма трапеции железобетонных шпал 3 позволяет при усадке прочно закрепиться даже в слабых грунтах и распределить нагрузку на грунт равномерно, что подтверждено временем и результатами испытаний над реализованными площадками, в которых вместо дорожных плит установлены железобетонные шпалы 3.

Железобетонную шпалу 3 можно использовать неоднократно, при необходимости демонтировать с действующей площадки и смонтировать на новом месте. Можно применять бывшие в употреблении железобетонные шпалы 3 с железных дорог, при этом решается вопрос с утилизацией отходов, так как на данный момент списанные железобетонные шпалы 3 складируются и занимают полезное пространство на территории предприятий железных дорог.

Железобетонная шпала 3 не ломается даже при падении с высоты. Проведенные испытания по дроблению железобетонных шпал 3 показали результат по прочности вторичного щебня, полученного из упомянутой шпалы 3, порядка м1400.

Еще одним преимуществом применения железобетонной шпалы 3 является ее себестоимость. Согласно расчетам ее применение в железобетонном дорожном покрытии совместно с монтажом более, чем в два раза дешевле по отношению к применению дорожных покрытиях дорожных плит. Это связано с тем, что бывшие в употреблении шпалы продаются по остаточной стоимости, что позволяет в разы сократить стоимость железобетонного дорожного покрытия.

Узкая продолговатая форма шпал позволяет укладывать их в различных комбинациях, воспроизводя эффект брусчатки на привычных для нас городских улицах, обеспечивая большую эстетичность площадок. Железобетонные шпалы 3 могут быть уложены в параллельно друг другу в один ряд (фиг. 5), параллельно друг другу в два ряда (фиг. 6) или, при необходимости, в большее количество рядов (фиг. 9, 10); могут быть уложены квадратами в шахматном порядке, где железобетонные шпалы 3 одного квадрата будут расположены перпендикулярно железобетонным шпалам 3 соседнего квадрата; могут быть уложены под наклоном друг к другу, например, в виде елочки (фиг. 7); могут быть уложены параллельно друг другу со смещением друг относительно друга ряд от ряда, то есть в виде кирпичной кладки (фиг. 8). Каждый из приведенных вариантов укладки железобетонных шпал 3 подбирается под конкретную ситуацию, например, для создания железобетонного дорожного покрытия площадки для легкового и грузового транспорта предпочтение отдается варианту укладки железобетонных шпал в виде кирпичной кладки.

Предварительно перед выполнением железобетонного дорожного покрытия в местах общего пользования проводились испытания, при которых осуществлялась укладка железобетонного дорожного покрытия из железобетонных шпал 3 заявленными в настоящем изобретении способами. По покрытиям перемещалась техника весом 60 тонн. Испытания проводились на протяжении года, при этом ни одна из железобетонных шпал 3 в уложенных железобетонных дорожных покрытиях не сломалась, а само железобетонное покрытие не вышло из строя и было возможно для дальнейшей эксплуатации.

Примеры реализации

Первым примером реализации является способ обустройства железобетонного дорожного покрытия из железобетонных шпал 3, который включает выполнение подготовленного основания 1 из местного грунта - земли с коэффициентом уплотнения 0,95, выполнение разрыхленного технологического слоя 2 из местного грунта - земли с коэффициентом разрыхления 1,2 высотой 15 см, укладку в него железобетонных шпал 3 из бетона класса прочности на сжатие В40, каждую из которых укладывали так, чтобы ее подошва являлась поверхностью железобетонного дорожного покрытия, сторона железобетонной шпалы 3, противолежащая подошве являлась основанием железобетонной шпалы 3 для укладки в разрыхленный технологический слой 2, причем выдерживали отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности не более 15 градусов, а расстояние между подошвами соседних железобетонных шпал 3 выдерживали в 5 см, после чего воздействовали на уложенные железобетонные шпалы 3 вертикально вниз с отклонением до 20 градусов от вертикали с усилием путем проезда по ним грузового автомобиля 1,5 кгс/см2, чем утрамбовали разрыхленный технологический слой 2 и погрузили в него железобетонные шпалы 3.

Заявленным способом было уложено железобетонное дорожное покрытие из железобетонных шпал 3, а именно площадка под стоянку грузового транспорта. В покрытии применялись бывшие в употреблении железобетонные шпалы 3, содержащие 4 шт. арматур 6 диаметром 10 мм, которые были уложены так, что подошва железобетонной шпалы 3 являлась поверхностью железобетонного дорожного покрытия, сторона железобетонной шпалы 3, противолежащая подошве является ее основанием, причем расстояние между подошвами соседних железобетонных шпал 3 составило 5 см, а отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности составило не более 15 градусов.

По сравнение с аналогом данный простой способ позволил сократить время на его осуществления на 35% по сравнению с аналогом, при этом повысилась долговременность эксплуатации такого железобетонного дорожного покрытия на 5 лет.

Следующий пример реализации по существу повторяет предыдущий пример реализации за исключением следующего. Выполнение подготовленного основания 1 из местного грунта - песка с коэффициентом уплотнения 1,2, выполнение разрыхленного технологического слоя 2 из местного грунта - песка с коэффициентом разрыхления 1,1 высотой 17 см, выдерживали отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности не более 8 градусов, а расстояние между подошвами соседних железобетонных шпал 3 выдерживали в 3 см, после чего воздействовали на уложенные железобетонные шпалы 3 вертикально вниз с отклонением до 12 градусов от вертикали с усилием путем проезда по ним грузового автомобиля не менее 2,0 кгс/см2.

Заявленным способом было уложено железобетонное дорожное покрытие из железобетонных шпал 3 по существу повторяющее предыдущий пример реализации за исключением того, что был уложен подъездной путь к карьеру добычи песка. В покрытии применялись бывшие в употреблении железобетонные шпалы 3, содержащие 44 шт. арматур 6 диаметром 4 мм, расстояние между подошвами соседних железобетонных шпал 3 составило 3 см, а отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности составило не более 6 градусов. По сравнение с аналогом данный простой способ позволил сократить время на его осуществления на 37% по сравнению с аналогом, при этом повысилась долговременность эксплуатации такого железобетонного дорожного покрытия на 5,2 года.

Следующий пример реализации по существу повторяет предыдущий пример реализации за исключением следующего. Выполнение подготовленного основания 1 из местного грунта - земли с коэффициентом уплотнения 1,05, выполнение разрыхленного технологического слоя 2 было из местного грунта - земли с коэффициентом разрыхления 1,4 высотой 18 см, выдерживали отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности не более 2 градуса, а расстояние между подошвами соседних железобетонных шпал 3 выдерживали в 1 см, после чего воздействовали на уложенные железобетонные шпалы 3 вертикально вниз с отклонением до 5 градусов от вертикали усилием путем проезда по ним грузового автомобиля не менее 2,5 кгс/см2.

Заявленным способом было уложено железобетонное дорожное покрытие из железобетонных шпал 3, по существу повторяющее предыдущий пример реализации, за исключением того, что были уложены площадка и подъездной путь временной рабочей зоны под строительство дома. В покрытии применялись бывшие в употреблении железобетонные шпалы 3, содержащие 50 шт. арматур 6 диаметром 2 мм, расстояние между подошвами соседних железобетонных шпал 3 составило 1 см, а отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности составило не более 0,5 градуса. По сравнению с аналогом данный простой способ позволил сократить время на его осуществление на 40% по сравнению с аналогом, при этом повысилась долговременность эксплуатации такого железобетонного дорожного покрытия на 5,5 года.

Следующий пример реализации по существу повторяет предыдущий пример реализации за исключением следующего того, что под разрыхленный технологический слой 2 укладывали армирующий слой 5, выполненный из геотекстиля плотностью 200 г/м2.

Заявленным способом было уложено железобетонное дорожное покрытие из железобетонных шпал 3 по существу повторяющее предыдущий пример реализации за исключением того, что была уложена площадка под стоянку грузового транспорта. По сравнение с аналогом данный простой способ позволил сократить время на его осуществления на 36% по сравнению с аналогом, при этом повысилась долговременность эксплуатации такого железобетонного дорожного покрытия на 5,6 года.

Следующий пример реализации по существу повторяет третий пример реализации за исключением того, что под разрыхленным технологическим слоем 2 выполнили дренажный слой 4 в виде дренажной канавы, в которую уложили дренажный заполнить завернутый геотекстилем плотностью 250 г/м2.

Заявленным способом была выложено железобетонное дорожное покрытие по существу повторяющее третий пример реализации за исключением того, что был уложен подъездной путь автотранспорта в деревню, который ранее представлял из себя грунтовую дорогу. По сравнение с аналогом данный простой способ позволил сократить время на его осуществления на 36% по сравнению с аналогом, при этом повысилась долговременность эксплуатации такого железобетонного дорожного покрытия на 5,7 года.

Следующий пример реализации по существу повторяет третий пример реализации за исключением того, что выполнение подготовленного основания 1 производилось из местного грунта - песка с коэффициентом уплотнения 1,05, выполнение разрыхленного технологического слоя 2 из местного грунта - песка с коэффициентом разрыхления 1,2, а под разрыхленный технологический слой 2 укладывали армирующий слой 5, под которым выполнили дренажный слой 4 в виде дренажной канавы, в которую уложили дренажный заполнить завернутый геотекстилем. Применяли геотекстиль плотностью 300 г/м2.

Заявленным способом было уложено железобетонное дорожное покрытие из железобетонных шпал 3 по существу повторяющее третий пример реализации за исключением того, что была уложена площадка под стоянку грузового транспорта и подъездной путь в песочный карьер с глинистым грунтом. В покрытии применялись бывшие в употреблении железобетонные шпалы 3, содержащие 4…50 шт. арматур 6 диаметром 2…10 мм. По сравнение с аналогом данный простой способ позволил сократить время на его осуществления на 34% по сравнению с аналогом, при этом повысилась долговременность эксплуатации такого железобетонного дорожного покрытия на 5,8 года.

Следующий примером реализации является способ обустройства железобетонного дорожного покрытия из железобетонных шпал, включающий укладку в местный грунт - землю железобетонных шпал 3, которые укладывали так, чтобы подошва железобетонной шпалы 3 являлась поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы 3, противолежащая подошве являлась основанием железобетонной шпалы 3 для укладки в местный грунт, причем выдерживали отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности не более 15 градусов, а расстояние между подошвами соседних железобетонных шпал 3 выдерживали в 5 см, после чего воздействовали на уложенные железобетонные шпалы 3 вертикально вниз с отклонением до 20 градусов от вертикали с усилием путем проезда по ним грузового автомобиля 1,5 кгс/см2, чем утрамбовали местный грунт и погрузили в него железобетонные шпалы 3.

Заявленным способом было уложено железобетонное дорожное покрытие из железобетонных шпал 3, а именно площадка под стоянку грузового транспорта. В покрытии применялись бывшие в употреблении железобетонные шпалы 3, содержащие 4 шт. арматур 6 диаметром 10 мм, которые были уложены так, что подошва железобетонной шпалы 3 являлась поверхностью железобетонного дорожного покрытия, сторона железобетонной шпалы 3, противолежащая подошве является ее основанием, причем расстояние между подошвами соседних железобетонных шпал 3 составило 5 см, а отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности составило не более 12 градусов.

По сравнение с аналогом данный простой способ позволил сократить время на его осуществления на 50% по сравнению с аналогом, при этом повысилась долговременность эксплуатации такого железобетонного дорожного покрытия на 4 года.

Аналогичном способом выполнялось железобетонное дорожное покрытие, при котором железобетонные шпалы укладывались в выполненный технологический слой 2 - землю. По сравнение с аналогом данный простой способ позволил сократить время на его осуществления на 42% по сравнению с аналогом, при этом повысилась долговременность эксплуатации такого железобетонного дорожного покрытия на 4 года.

Следующий пример реализации по существу повторяет предыдущий пример реализации за исключением следующего. Выдерживали отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности не более 7 градусов, а расстояние между подошвами соседних железобетонных шпал 3 выдерживали в 2 см, после чего воздействовали на уложенные железобетонные шпалы 3 вертикально вниз с отклонением до 11 градусов от вертикали с усилием путем проезда по ним грузового автомобиля не менее 2,0 кгс/см2.

Заявленным способом было уложено железобетонное дорожное покрытие из железобетонных шпал 3 по существу повторяющее предыдущий пример реализации за исключением того, что был уложен подъездной путь к карьеру добычи песка. В покрытии применялись бывшие в употреблении железобетонные шпалы 3, содержащие 44 шт. арматур 6 диаметром 4 мм, а расстояние между подошвами соседних железобетонных шпал 3 составило 2 см, а отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности составило не более 5 градусов. По сравнение с аналогом данный простой способ позволил сократить время на его осуществления на 50% по сравнению с аналогом, при этом повысилась долговременность эксплуатации такого железобетонного дорожного покрытия на 4,5 года.

Аналогичном способом выполнялось железобетонное дорожное покрытие, при котором железобетонные шпалы укладывались в выполненный технологический слой 2. По сравнение с аналогом данный простой способ позволил сократить время на его осуществления на 42% по сравнению с аналогом, при этом повысилась долговременность эксплуатации такого железобетонного дорожного покрытия на 4,5 года.

Следующий пример реализации по существу повторяет предыдущий пример реализации за исключением следующего. Крайние железобетонные шпалы 3 укладывали подошвой вниз, выдерживали отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности не более 6 градусов, а расстояние между сторонами соседних железобетонных шпал 3, являющимися поверхностью железобетонного дорожного покрытия выдерживали в 3 см, на уложенные железобетонные шпалы 3 вертикально вниз с отклонением до 10 градусов от вертикали с усилием путем проезда по ним грузового автомобиля не менее 2,2 кгс/см2.

Заявленным способом было уложено железобетонное дорожное покрытие из железобетонных шпал 3 по существу повторяющее предыдущий пример реализации за исключением того, что был уложен подъездной путь к карьеру добычи песка. В покрытии применялись бывшие в употреблении железобетонные шпалы 3, содержащие 4 шт. арматур 6 диаметром 10 мм, крайне из которых были уложены подошвой вниз, расстояние между сторонами соседних железобетонных шпал 3, являющимися поверхностью железобетонного дорожного покрытия составило 3 см, а отклонение поверхности подошвы железобетонной шпалы 3 от горизонтальной поверхности составило не более 3 градусов. По сравнение с аналогом данный простой способ позволил сократить время на его осуществления на 50% по сравнению с аналогом, при этом повысилась долговременность эксплуатации такого железобетонного дорожного покрытия на 6 лет.

Следующий пример реализации по существу повторяет предыдущий пример реализации за исключением следующего. Над местным грунтом выполнили разрыхленную технологическую подушку 2, в которую укладывали железобетонные шпалы 3, в том числе крайние из них подошвой вниз, расстояние между сторонами соседних железобетонных шпал 3, являющимися поверхностью железобетонного дорожного покрытия выдерживали в 5 см, на уложенные железобетонные шпалы 3 вертикально вниз с отклонением до 15 градусов от вертикали с усилием путем проезда по ним грузового автомобиля не менее 2,5 кгс/см2.

Заявленным способом было уложено железобетонное дорожное покрытие из железобетонных шпал 3 по существу повторяющее предыдущий пример реализации за исключением того, что был уложен подъездной путь к карьеру добычи песка. В покрытии применялись бывшие в употреблении железобетонные шпалы 3, содержащие 50 шт. арматур 6 диаметром 2 мм, крайние из которых были уложены подошвой вниз, а расстояние между сторонами соседних железобетонных шпал 3, являющимися поверхностью железобетонного дорожного покрытия составило 5 см. По сравнение с аналогом данный простой способ позволил сократить время на его осуществления на 40% по сравнению с аналогом, при этом повысилась долговременность эксплуатации такого железобетонного дорожного покрытия на 6,5 лет.

Таким образом, заявленным изобретением создан более простой, менее трудоемкий и быстро реализуемый способ укладки железобетонных шпал с получением надежного железобетонного дорожного покрытия, способного к долговременной эксплуатации. Данная технология создает спрос в массах, что позволит в ближайшее время решить вопрос с утилизацией, складируемых в настоящий момент бывших в употреблении железобетонных шпал.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНОЕ ЖЕЛЕЗОБЕТОННОЕ ПОКРЫТИЕ ТРАМВАЙНЫХ ПУТЕЙ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2155838C1 |

| ЖЕЛЕЗОБЕТОННОЕ ПОДРЕЛЬСОВОЕ ОСНОВАНИЕ И СПОСОБ ЕГО СООРУЖЕНИЯ | 2004 |

|

RU2250279C1 |

| СБОРНОЕ ЖЕЛЕЗОБЕТОННОЕ ПОКРЫТИЕ ПУТЕЙ И ФИКСАТОРЫ ДЛЯ НЕГО (ВАРИАНТЫ) | 2007 |

|

RU2382135C2 |

| Способ возведения сборного дорожного покрытия | 2018 |

|

RU2691041C1 |

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2005 |

|

RU2293810C1 |

| Устройство сборного дорожного покрытия | 2018 |

|

RU2695580C1 |

| ДОРОЖНОЕ ПОКРЫТИЕ | 2020 |

|

RU2747300C1 |

| "ВОЗДУШНОЕ" ДОРОЖНОЕ ПОКРЫТИЕ | 2013 |

|

RU2592321C2 |

| СПОСОБ СТРОИТЕЛЬСТВА СБОРНЫХ ДОРОЖНЫХ И АЭРОДРОМНЫХ ПОКРЫТИЙ ИЗ ПРЕДВАРИТЕЛЬНО-НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ПЛИТ | 2021 |

|

RU2767640C1 |

| Устройство дорожного покрытия на подкладках | 2023 |

|

RU2830027C1 |

Настоящее изобретение относится к строительству железобетонных дорожных покрытий, собираемых из отдельных готовых элементов. Технический результат – снижение трудоемкости укладки покрытия из шпал и повышение его долговечности. Первый способ выполнения дорожного покрытия из железобетонных шпал включает выполнение на местной поверхности подготовленного основания, далее выполнение разрыхленного технологического слоя и укладку в него железобетонных шпал. Подготовленное основание выполняют с коэффициентом уплотнения не менее 0,95, а разрыхленный технологический слой выполняют с коэффициентом разрыхления не менее 1,1 и высотой не менее 15 см. Железобетонные шпалы укладывают так, чтобы подошва железобетонной шпалы являлась поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы, противолежащая подошве, являлась основанием железобетонной шпалы для укладки в разрыхленный технологический слой. Отклонение поверхности подошвы железобетонной шпалы от горизонтальной поверхности выдерживают не более 15 градусов, а расстояние между подошвами соседних железобетонных шпал выдерживают не более 5 см. Затем воздействуют на уложенные железобетонные шпалы вертикально вниз с отклонением, не превышающим 20 градусов от вертикали, с усилием не менее 1,5 кгс/см2, но не более усилия давления, выдерживаемого железобетонной шпалой. Во втором способе выполнения дорожного покрытия в местный грунт или в выполненный разрыхленный технологический слой укладывают железобетонные шпалы так, чтобы подошва железобетонной шпалы являлась поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы, противолежащая подошве, являлась основанием железобетонной шпалы для укладки в местный грунт или в разрыхленный технологический слой. Отклонение поверхности подошвы железобетонной шпалы от горизонтальной поверхности выдерживают не более 15 градусов, а расстояние между подошвами соседних железобетонных шпал выдерживают не более 5 см. Затем воздействуют на уложенные железобетонные шпалы вертикально вниз с отклонением, не превышающим 20 градусов от вертикали, с усилием не менее 1,5 кгс/см2, но не более усилия давления, выдерживаемого железобетонной шпалой. В третьем способе выполнения дорожного покрытия в местный грунт или в выполненный разрыхленный технологический слой железобетонные шпалы укладывают так, чтобы подошва железобетонной шпалы являлась поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы, противолежащая подошве, являлась основанием железобетонной шпалы для укладки в местный грунт или разрыхленный технологический слой. Крайние железобетонные шпалы укладывают подошвой вниз. Выдерживают отклонение поверхности подошвы железобетонной шпалы от горизонтальной поверхности не более 15 градусов, а расстояние между сторонами соседних железобетонных шпал, являющимися поверхностью железобетонного дорожного покрытия, выдерживают не более 5 см. Затем воздействуют на уложенные железобетонные шпалы вертикально вниз с отклонением, не превышающим 20 градусов от вертикали, с усилием не менее 1,5 кгс/см2, но не более усилия давления, выдерживаемого железобетонной шпалой. Предложены дорожные покрытия из железобетонных шпал, уложенные заявленными способами их выполнения. 5 н. и 18 з.п. ф-лы, 10 ил.

1. Способ обустройства железобетонного дорожного покрытия из железобетонных шпал, включающий выполнение на местной поверхности подготовленного основания, далее выполнение разрыхленного технологического слоя и укладку в него железобетонных шпал, отличающийся тем, что подготовленное основание выполняют с коэффициентом уплотнения не менее 0,95, а разрыхленный технологический слой выполняют с коэффициентом разрыхления не менее 1,1 и высотой не менее 15 см, железобетонные шпалы укладывают так, чтобы подошва железобетонной шпалы являлась поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы, противолежащая подошве, являлась основанием железобетонной шпалы для укладки в разрыхленный технологический слой, причем выдерживают отклонение поверхности подошвы железобетонной шпалы от горизонтальной поверхности не более 15 градусов, а расстояние между подошвами соседних железобетонных шпал выдерживают не более 5 см, после чего воздействуют на уложенные железобетонные шпалы вертикально вниз с отклонением, не превышающим 20 градусов от вертикали, с усилием не менее 1,5 кгс/см2, но не более усилия давления, выдерживаемого железобетонной шпалой.

2. Способ обустройства железобетонного дорожного покрытия из железобетонных шпал, включающий укладку в местный грунт или в выполненный разрыхленный технологический слой железобетонных шпал, отличающийся тем, что железобетонные шпалы укладывают так, чтобы подошва железобетонной шпалы являлась поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы, противолежащая подошве, являлась основанием железобетонной шпалы для укладки в местный грунт или в разрыхленный технологический слой, причем выдерживают отклонение поверхности подошвы железобетонной шпалы от горизонтальной поверхности не более 15 градусов, а расстояние между подошвами соседних железобетонных шпал выдерживают не более 5 см, после чего воздействуют на уложенные железобетонные шпалы вертикально вниз с отклонением, не превышающим 20 градусов от вертикали, с усилием не менее 1,5 кгс/см2, но не более усилия давления, выдерживаемого железобетонной шпалой.

3. Способ обустройства железобетонного дорожного покрытия из железобетонных шпал, включающий укладку в местный грунт или в выполненный разрыхленный технологический слой железобетонных шпал, отличающийся тем, что железобетонные шпалы укладывают так, чтобы подошва железобетонной шпалы являлась поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы, противолежащая подошве, являлась основанием железобетонной шпалы для укладки в местный грунт или разрыхленный технологический слой, при этом крайние железобетонные шпалы укладывают подошвой вниз, причем выдерживают отклонение поверхности подошвы железобетонной шпалы от горизонтальной поверхности не более 15 градусов, а расстояние между сторонами соседних железобетонных шпал, являющимися поверхностью железобетонного дорожного покрытия, выдерживают не более 5 см, после чего воздействуют на уложенные железобетонные шпалы вертикально вниз с отклонением, не превышающим 20 градусов от вертикали, с усилием не менее 1,5 кгс/см2, но не более усилия давления, выдерживаемого железобетонной шпалой.

4. Способ по п. 1 или 3, отличающийся тем, что под разрыхленным технологическим слоем выполняют дренажный слой.

5. Способ по п. 4, отличающийся тем, что дренажный слой заворачивают армирующим слоем.

6. Способ по п. 1 или 3, отличающийся тем, что под разрыхленный технологический слой укладывают армирующий слой.

7. Способ по п. 5 или 6, отличающийся тем, что применяют армирующий слой плотностью не менее 200 г/м2.

8. Способ по п. 7, отличающийся тем, что в качестве армирующего слоя применяют геотекстиль.

9. Способ по п. 1, или 2, или 3, отличающийся тем, что под разрыхленным технологическим слоем или в местном грунте выполняют водоотвод от дорожного покрытия.

10. Способ по п. 1, или 2, или 3, отличающийся тем, что используют железобетонные шпалы, изготовленные из бетона класса прочности на сжатие не ниже В40.

11. Способ по п. 1, отличающийся тем, что перед выполнением разрыхленного технологического слоя выполняют поперечный и продольный горизонтальные уклоны с отклонением не менее 0,2% от горизонтали.

12. Способ по п. 2 или 3, отличающийся тем, что в местном грунте или перед выполнением разрыхленного технологического слоя на местном грунте выполняют поперечный и продольный горизонтальные уклоны с отклонением не менее 0,2% от горизонтали.

13. Способ по п. 1, или 2, или 3, отличающийся тем, что после укладки железобетонных шпал и воздействия на них в щели между ними засыпают наполнитель.

14. Способ по п. 1, или 2, или 3, отличающийся тем, что применяют железобетонные шпалы, содержащие 4…50 арматур.

15. Способ по п. 1, или 2, или 3, отличающийся тем, что применяют железобетонные шпалы с арматурой диаметром, находящимся в диапазоне 2…10 мм.

16. Железобетонное дорожное покрытие из железобетонных шпал, характеризующееся тем, что выполнено из железобетонных шпал, подошва которых является поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы, противолежащая подошве, является основанием железобетонной шпалы для укладки в разрыхленный технологический слой или местный грунт, причем расстояние между сторонами соседних железобетонных шпал, являющимися поверхностью железобетонного дорожного покрытия, составляет не более 5 см.

17. Железобетонное дорожное покрытие из железобетонных шпал, характеризующееся тем, что выполнено из железобетонных шпал, подошва которых является поверхностью железобетонного дорожного покрытия, а сторона железобетонной шпалы, противолежащая подошве, является основанием железобетонной шпалы для укладки в разрыхленный технологический слой или местный грунт, при этом крайние железобетонные шпалы уложены подошвой вниз, причем расстояние между сторонами соседних железобетонных шпал, являющимися поверхностью железобетонного дорожного покрытия, составляет не более 5 см.

18. Покрытие по п. 16 или 17, отличающееся тем, что железобетонные шпалы содержат 4…50 арматур.

19. Покрытие по п. 16 или 17, отличающееся тем, что железобетонные шпалы содержат арматуры диаметром, находящимся в диапазоне 2…10 мм.

20. Покрытие по п. 16 или 17, отличающееся тем, что отклонение поверхности подошвы железобетонной шпалы от горизонтальной поверхности составляет не более 15 градусов.

21. Покрытие по п. 16 или 17, отличающееся тем, что содержит железобетонные шпалы, изготовленные из бетона класса прочности на сжатие не ниже В40.

22. Покрытие по п. 16 или 17, отличающееся тем, что содержит железобетонные шпалы, изготовленные из бетона, передаточная и отпускная прочность которого не ниже 34 МПа.

23. Покрытие по п. 16 или 17, отличающееся тем, что в качестве железобетонных шпал содержит бывшие в употреблении железобетонные шпалы.

| JP 3247877 B2, 21.01.2002 | |||

| DD 281213 A5, 01.08.1990 | |||

| Способ строительства стоянки для техники с покрытием на основе железобетонных блоков с призмовидными элементами на нижних поверхностях | 2021 |

|

RU2777018C1 |

| CN 116397476 A, 07.07.2023 | |||

| US 2912909 A, 17.11.1959 | |||

| CN 203884256 U, 22.10.2014 | |||

| СПОСОБ КОРРЕКЦИИ ИЗМЕРЕННЫХ КОНЦЕНТРАЦИЙ КОМПОНЕНТОВ ГАЗА В БУРОВОМ РАСТВОРЕ | 2009 |

|

RU2501947C2 |

| KR 101058892 B1, 23.08.2011 | |||

| JP 8239826 A, 17.09.1996 | |||

| ПОРШНЕВАЯ МАШИНА | 1990 |

|

RU2016203C1 |

| Временное причальное сооружение | 2020 |

|

RU2732938C1 |

Авторы

Даты

2024-01-30—Публикация

2023-10-12—Подача