ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится к технической области выплавки чугуна и стали, в частности, к системе и способу управления распределением материала, основанным на прогнозировании толщины слоя материала.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

[0002] Спекание представляет собой процесс превращения порошкообразного материала в плотное тело, а при производстве чугуна и стали это означает, что порошок железной руды, пылевидный уголь и известь однородно смешиваются в соответствии с определенным соотношением и спекаются до получения аглоруды, отвечающей требованиям производственного процесса доменной печи с последующей транспортировкой сырья для доменного производства. Одним из важных параметров, влияющих на производительность и качество процесса спекания, является процесс распределения материала, в ходе которого определяют отвечает ли толщина слоя материала необходимым требованиям. В настоящее время в процессе распределения материала толщина слоя материала в области расположения вспомогательного затвора обычно регулируется путем регулировки степени открытия вспомогательного затвора, а толщина слоя материала, расположенного на спекательной тележке изменяется по всей ее ширине с помощью регулировки скорости вращения барабана. При высоком значении степени открытия вспомогательного затвора устройство распределения материала распределяет большое количество материала на спекательную тележку и, соответственно, образуется слой материала большой толщины, в противном случае образуется слой материала малой толщины.

[0003] Для того чтобы получить слой материала соответствующей толщины, в известном уровне техники управление распределением материала обычно осуществляется путем определения толщины слоя материала на спекательной тележке в режиме реального времени. В частности, в процессе распределения материала на спекательной тележке толщина слоя материала на спекательной тележке контролируется ниже по потоку от направления движения спекательной тележки, а управление распределением материала с обратной связью выполняется в соответствии с полученным значением толщины слоя материала.

[0004] Во время фактической работы, толщина слоя материала на спекательной тележке определяется с использованием указанного способа определения толщины слоя материала после завершения процесса распределения материала в течение 2-3 минут от момента регулировки вспомогательного затвора до момента определения толщины слоя материала, при этом использование управления с обратной связью может иметь большой эффект запаздывания. При этом, значение толщины слоя материала невозможно изменить, даже если в данный момент обнаруживается, что оно не отвечает требованиям, что не способствует своевременному и стабильному контролю за распределением материала в системе спекания.

КРАТКОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0005] Настоящее изобретение обеспечивает систему управления распределением материала и способ, основанный на прогнозировании толщины слоя материала, для решения проблемы запаздывания, вызванного определением толщины слоя материала на спекательной тележке при управлении распределением материала системы спекания в предшествующем уровне техники.

[0006] Первый аспект настоящего изобретения обеспечивает систему управления распределением материала на основе прогнозирования толщины слоя материала. Система управления распределением материала на основе прогнозирования толщины слоя материала включает в себя барабанный питатель, распределительное устройство роликового типа и спекательную тележку, барабанный питатель выполнен с возможностью подачи смешанного материала к распределительному устройству роликового типа, распределительное устройство роликового типа выполнен с возможностью подачи материала на спекательную тележку; при этом система управления распределением материала дополнительно включает в себя анализатор смеси, контроллер барабанного питателя, соединенный с барабанным питателем, контроллер распределительного устройства роликового типа и контроллер вспомогательного затвора, соединенные с распределительным устройством роликового типа, контроллер спекательной тележки, соединенный со спекательной тележкой, и центральный блок обработки, соединенный с анализатором смеси, контроллером барабана, контроллером распределительного ролика, контроллером вспомогательного затвора и контроллером спекательной тележки;.

[0007] при этом центральный блок обработки выполнен с возможностью выполнения следующих этапов:

[0008] получение значений объемной плотности смешанного материала от анализатора смеси, скорости вращения барабана от контроллера барабанного питателя, скорости вращения распределительного ролика от контроллера распределительного устройства роликового типа, степени открытия вспомогательного затвора от контроллера вспомогательного затвора и скорости спекательной тележки от контроллера спекательной тележки;

[0009] прогнозирование толщины слоя материала в соответствии со значениями объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки для определения прогнозируемого значения толщины слоя материала;

[0010] вычисление величины отклонения толщины слоя материала в соответствии с прогнозируемым значением толщины слоя материала и целевым значением толщины слоя материала;

[0011] ввод величины отклонения толщины слоя материала в оптимизационную модель скользящей средней для получения значений скорости вращения барабана, подлежащей корректировке, скорости вращения распределительного ролика, подлежащей корректировке, степени открытия вспомогательного затвора, подлежащей корректировке и скорости спекательной тележки, подлежащей корректировке; и

[0012] приведение в действие контроллера барабанного питателя для регулирования скорости вращения барабана в соответствии со скоростью вращения барабана, подлежащей корректировке; приведение в действие контроллера распределительного устройства роликового типа для регулирования скорости вращения распределительного ролика в соответствии со скоростью вращения распределительного ролика, подлежащей корректировке; приведение в действие контроллера вспомогательного затвора для регулирования степени открытия вспомогательного затвора в соответствии со степенью открытия вспомогательного затвора, подлежащей корректировке, и приведение в действие контроллера спекательной тележки для регулирования скорости спекательной тележки в соответствии со скоростью спекательной тележки, подлежащей корректировке,

[0013] при этом оптимизационная модель скользящей средней выполнена с возможностью расчета скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки, в соответствии с минимальным среднеквадратическим отклонением толщины слоя материала, при условии постоянного значения объемной плотности смешанного материала

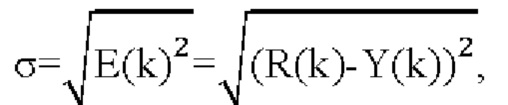

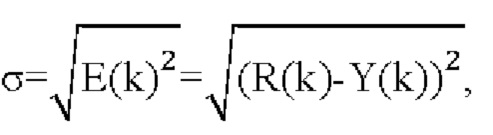

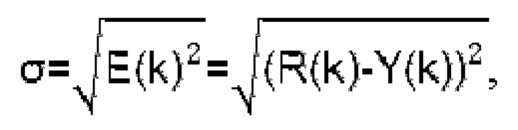

[0014] При необходимости, среднеквадратическое отклонение толщины слоя материала определяется следующим образом:

[0015]

[0016] где σ - среднеквадратическое отклонение толщины слоя материала, Е(k) - величина отклонения толщины слоя материала, R(k) - заданная последовательность целевого значения толщины слоя материала, a Y(k) - последовательность прогнозируемого значения толщины слоя материала.

[0017] При необходимости, этап прогнозирования толщины слоя материала в соответствии со значениями объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки для получения прогнозируемого значения толщины слоя материала, в частности, выполняется с помощью следующих этапов:

[0018] количественное определение значений объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика и скорости спекательной тележки одновременно в одном и том же интервале времени в соответствии с заданным коэффициентом сжатия и в сумме со значением степени открытия вспомогательного затвора получение прогнозируемого характеристического вектора толщины слоя материала;

[0019] ввод прогнозируемого характеристического вектора толщины слоя материала в предустановленную динамическую модель прогнозирования толщины слоя материала для получения характеристического значения толщины слоя материала, при этом динамическая модель прогнозирования толщины слоя материала включает в себя отображение зависимости между прогнозируемым характеристическим вектором толщины слоя материала и характеристическим значением толщины слоя материала; и

[0020] выполнение восстановления данных характеристического значения толщины слоя материала для получения прогнозируемого значения толщины слоя материала.

[0021] При необходимости, система управления распределением материала дополнительно содержит устройство определения толщины слоя материала, расположенное над спекательной тележкой, при этом устройство определения толщины слоя материала соединено с центральным блоком обработки данных и выполнено с возможностью определения толщины слоя материала на спекательной тележке в соответствии с заданным интервалом времени и получения измеренного значения толщины слоя материала; а этап ввода прогнозируемого характеристического вектора толщины слоя материала в предустановленную динамическую модель прогнозирования толщины слоя материала для генерирования характеристического значения толщины слоя материала дополнительно включает:

[0022] получение данных во временной последовательности, приближенных к предсказанному характеристическому вектору толщины слоя материала, в качестве выборок, при этом выборки включают в себя входные выборки и характеристическое значение толщины слоя материала, соответствующее входным выборкам; а также

[0023] обновление динамической модели прогнозирования толщины слоя материала в режиме реального времени с использованием обучающих выборок для получения обновленной динамической модели прогнозирования толщины слоя материала.

[0024] При необходимости, что восстановление данных для характеристического значения толщины слоя материала выполняется с использованием следующего метода:

[0025] hi=ki × Н,

[0026] где hi - прогнозируемое значение толщины слоя материала, полученное в момент i, ki - характеристическое значение толщины слоя материала, сгенерированное в момент i, а Н - максимально допустимая толщина слоя материала на спекательной тележке.

[0027] При необходимости, этап количественного определения значений объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика и скорости спекательной тележки одновременно в одном и том же интервале времени в соответствии с заданным коэффициентом сжатия выполняется следующим образом:

[0028] вычисляется отношение значения объемной плотности к самому высокому значению плотности сырья среди всех компонентов;

[0029] рассчитывается отношение скорости вращения барабана к максимальной скорости вращения барабана;

[0030] рассчитывается отношение скорости вращения распределительного ролика к максимальной скорости вращения распределительного ролика; и

[0031] рассчитывается отношение скорости спекательной тележки к максимальной скорости поворота спекательной тележки.

[0032] При необходимости, динамическая модель прогнозирования толщины слоя материала генерируется на основе обучения модели нейронной сети и устанавливается в соответствии со следующими этапами

[0033] определение N групп независимых значений объемных плотностей смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки в соответствии с заданным интервалом времени;

[0034] количественное определение N групп независимых значений объемных плотностей смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика и скорости спекательной тележки в одном и том же интервале в соответствии с заданным коэффициентом сжатия и в сумме со значением степени открытия вспомогательного затвора формирование входных данных N групп обучающих выборок,

[0035] определение фактической толщины слоя материала на спекательной тележке в соответствии с входными данными N групп обучающих выборок согласно заданному интервалу времени и вычисление фактических характеристических значений фактической толщины слоя материала, при этом фактические характеристические значения служат выходными данными N групп обучающих выборок;

[0036] использование входных данных обучающих выборок и выходных данных обучающих выборок для обучения модели нейронной сети с помощью метода обратного распространения ошибки;

[0037] непрерывное обновление весового параметра, параметра смещения и коэффициента обучения модели нейронной сети посредством итеративного обучения; а также

[0038] если прогнозируемое значение и измеренное значение модели нейронной сети достигают заданного предела допускаемой погрешности или если модель нейронной сети достигает заданное максимальное число итераций, обучение завершается, и окончательно обновленный весовой параметр, параметр смещения и коэффициент обучения сохраняются для получения динамической модели прогнозирования толщины слоя материала.

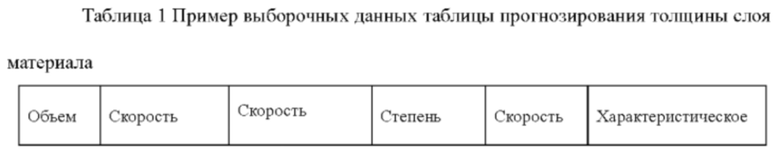

[0039] При необходимости, динамическая модель прогнозирования толщины слоя материала может представлять собой таблицу прогнозирования толщины слоя материала, которая устанавливается в соответствии со следующими этапами:

[0040] Определение N групп независимых значений объемных плотностей смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки в соответствии с заданным интервалом времени;

[0041] определение фактической толщины слоя материала на спекательной тележке в соответствии с входными данными N групп обучающих выборок согласно заданному интервалу времени и вычисление фактических характеристических значений фактической толщины слоя материала, а также

[0042] выполнение статистического анализа N групп независимых значений объемных плотностей смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки, а также соответствующих измеренных значений толщины слоя материала для создания таблицы прогнозирования толщины слоя материала.

[0043] Второй аспект настоящего изобретения обеспечивает способ управления распределением материала на основе прогнозирования толщины слоя материала, при этом способ управления распределением материала включает в себя:

[0044] определение значений объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки;

[0045] прогнозирование толщины слоя материала в соответствии со значениями объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки для получения прогнозируемого значения толщины слоя материала,

[0046] вычисление величины отклонения толщины слоя материала в соответствии с прогнозируемым значением толщины слоя материала и целевым значением толщины слоя материала;

[0047] ввод величины отклонения толщины слоя материала в оптимизационную модель скользящей средней для получения значения скорости вращения барабана, подлежащей корректировке, скорости вращения распределительного ролика, подлежащей корректировке, степени открытия вспомогательного затвора, подлежащей корректировке, и скорости спекательной тележки, подлежащей корректировке; а также

[0048] регулирование скорости вращения барабана в соответствии со скоростью вращения барабана, подлежащей корректировке, скорости вращения распределительного ролика в соответствии со скоростью вращения распределительного ролика, подлежащей корректировке, степени открытия вспомогательного затвора в соответствии со степенью открытия вспомогательного затвора, подлежащей корректировке, скорости спекательной тележки в соответствии со скоростью спекательной тележки, подлежащей корректировке,

[0049] при этом оптимизационная модель скользящей средней выполнена с возможностью расчета скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки, в соответствии с минимальным среднеквадратическим отклонением толщины слоя материала, при условии постоянного значения объемной плотности смешанного материала.

[0050] При необходимости, этап прогнозирования толщины слоя материала в соответствии со значениями объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки для получения прогнозируемого значения толщины слоя материала включает:

[0051] количественное определение значений объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки одновременно в одном и том же интервале времени в соответствии с заданным коэффициентом сжатия и в сумме со значением степени открытия вспомогательного затвора получение прогнозируемого характеристического вектора толщины слоя материала;

[0052] ввод прогнозируемого характеристического вектора толщины слоя материала в предустановленную динамическую модель прогнозирования толщины слоя материала для получения характеристического значения толщины слоя материала, при этом динамическая модель прогнозирования толщины слоя материала включает в себя отображение зависимости между прогнозируемым характеристическим вектором толщины слоя материала и характеристическим значением толщины слоя материала; а также

[0053] выполнение восстановления данных характеристического значения толщины слоя материала для получения прогнозируемого значения толщины слоя материала.

[0054] Известные из вышеупомянутых технических решений варианты осуществления настоящего изобретения обеспечивают систему и способ управления распределением материала, основанные на прогнозировании толщины слоя материала. Система управления распределением материала включает барабанный питатель, распределительное устройство роликового типа и спекательную тележку, при этом барабанный питатель выполнен с возможностью подачи смешанного материала к распределительному устройству роликового типа, а распределительное устройство роликового типа выполнено с возможностью подачи материала на спекательную тележку; система управления распределением материала дополнительно включает в себя анализатор смеси, контроллер барабанного питателя, соединенный с барабанным питателем, контроллер распределительного устройства роликового типа и контроллер вспомогательного затвора, соединенные с распределительным устройством роликового типа, контроллер спекательной тележки, соединенный со спекательной тележкой, и центральный блок обработки, соединенный с анализатором смеси, контроллером барабанного питателя, контроллером распределительного устройства роликового типа, контроллером вспомогательного затвора и контроллером спекательной тележки.

[0055] На практике сначала вычисляются значения объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки. Затем количественно определяются значения объемной плотности, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки одновременно в одном и том же интервале времени в соответствии с заданным коэффициентом сжатия для получения прогнозируемого характеристического вектора толщины слоя материала. Затем прогнозируемый характеристический вектор толщины слоя материала вводится в предустановленную динамическую модель прогнозирования толщины слоя материала для создания характеристического значения толщины слоя материала. Выполняется восстановления данных характеристического значения толщины слоя материала для получения прогнозируемого значения толщины слоя материала. Затем выполняется вычисление величины отклонения толщины слоя материала в соответствии с прогнозируемым значением толщины слоя материала и целевым значением толщины слоя материала. И наконец, величина отклонения толщины слоя материала вводится в оптимизационную модель скользящей средней, чтобы получить значения скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки, подлежащих корректировке, и, таким образом, достигается управление распределением материала в системе спекания на основе прогнозирования толщины слоя материала. В соответствии с системой управления распределением материала, основанной на прогнозировании толщины слоя материала, предусмотренной в варианте осуществления настоящего изобретения, толщина слоя материала на спекательной тележке может быть спрогнозирована заранее путем получения параметров смешанного материала и параметров состояния системы спекания, так что в системе спекания достигается своевременное и стабильное управление распределением материала с обратной связью в соответствии с прогнозируемой толщиной слоя материала и регулировкой в реальном времени соответствующих ключевых параметров, влияющих на распределение материала.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0056] Далее приводится краткое описание прилагаемых чертежей для более подробного описания вариантов осуществления настоящего изобретения. Следует понимать, что специалистом в данной области техники могут быть получены другие сопроводительные чертежи в соответствии с этими сопроводительными чертежами без внесения творческого труда.

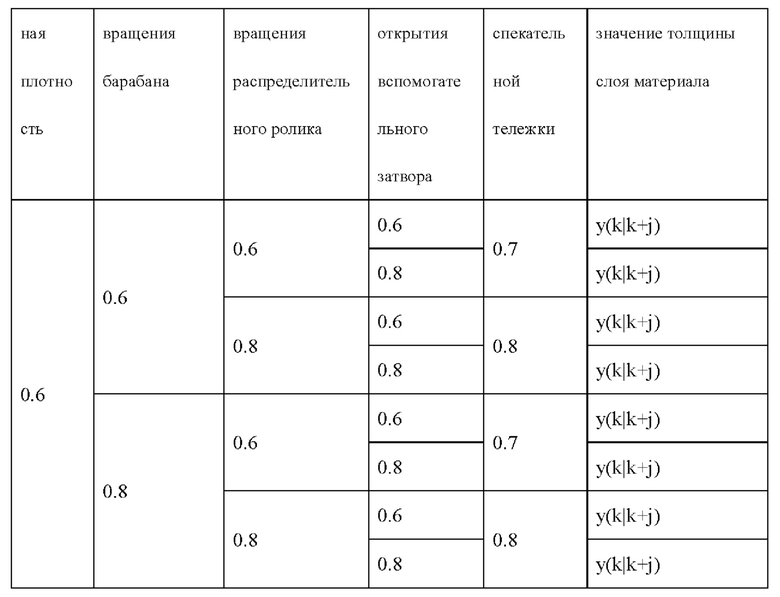

[0057] Фиг. 1 представляет собой структурную схему системы управления распределением материала на основе прогнозирования толщины слоя материала, предусмотренного в варианте осуществления настоящего изобретения;

[0058] Фиг. 2 представляет собой блок-схему работы системы управления распределением материала на основе прогнозирования толщины слоя материала, предусмотренного в варианте осуществления настоящего изобретения;

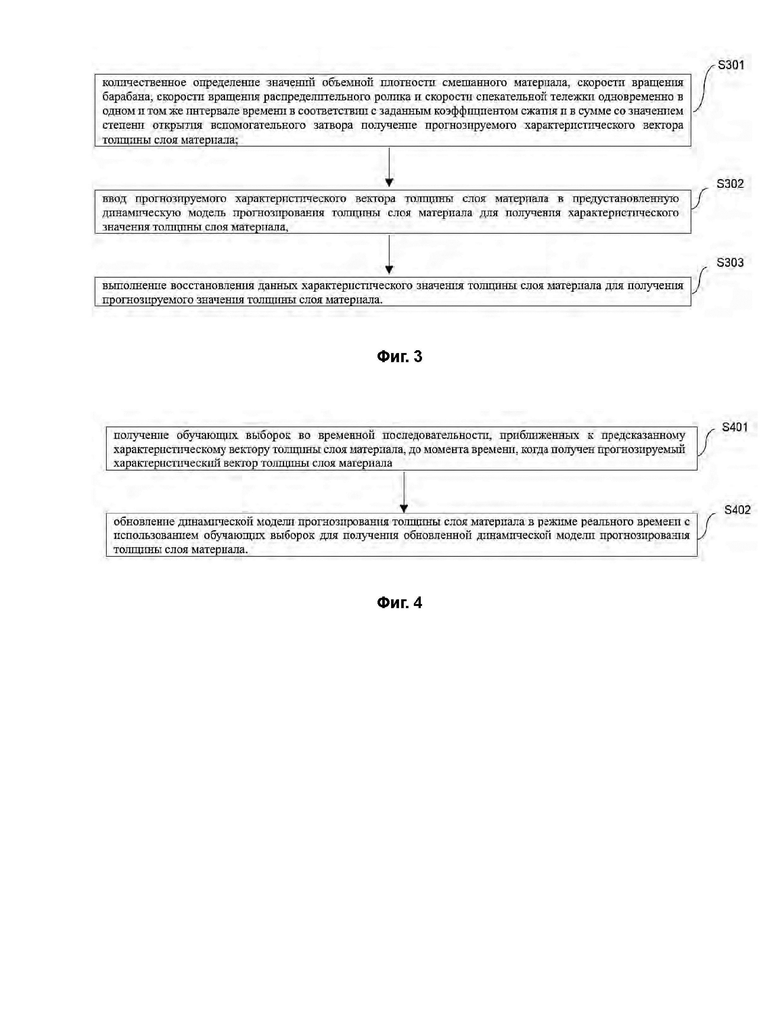

[0059] Фиг. 3 представляет собой блок-схему прогнозирования толщины слоя материала в системе управления распределением материала, предусмотренной в варианте осуществления настоящего изобретения;

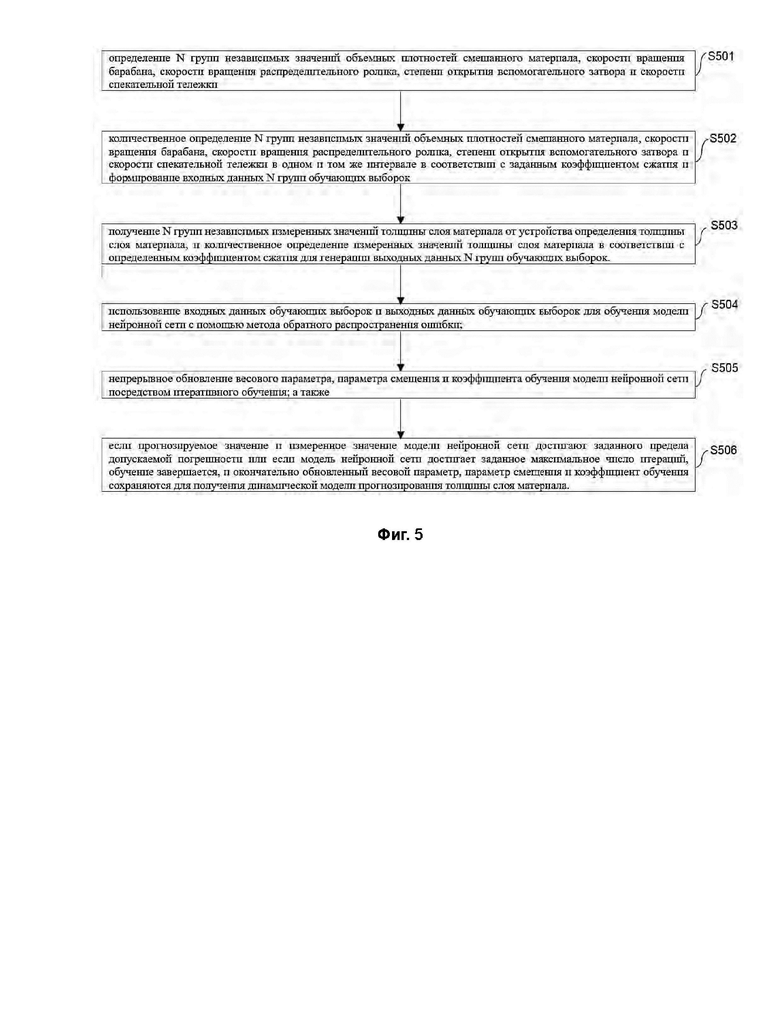

[0060] Фиг. 4 представляет собой блок-схему обновления динамической модели прогнозирования толщины слоя материала в режиме реального времени, предусмотренной в варианте осуществления настоящего изобретения;

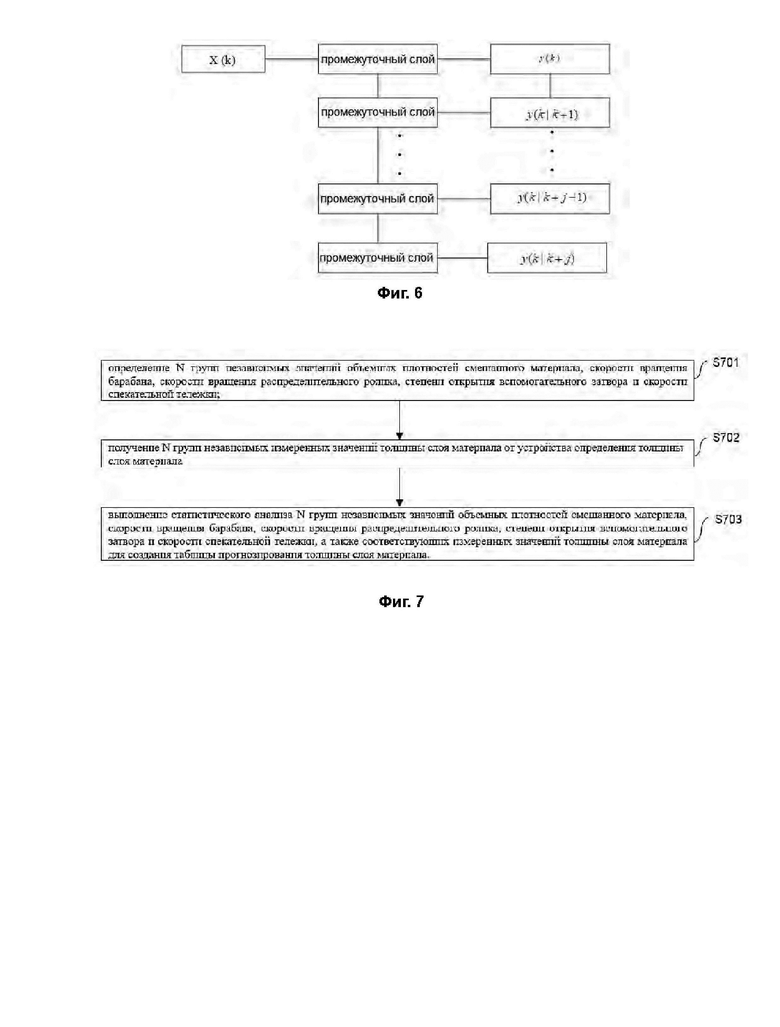

[0061] Фиг. 5 представляет собой блок-схему создания динамической модели прогнозирования толщины слоя материала, предусмотренной в варианте осуществления настоящего изобретения;

[0062] Фиг. 6 представляет собой структурную схему модели нейронной сети LSTM, предусмотренной в варианте осуществления настоящего изобретения; а также

[0063] Фиг. 7 представляет собой блок-схему создания другой динамической модели прогнозирования толщины слоя материала, предусмотренной в варианте осуществления настоящего изобретения.

[0064] Список ссылочных позиций на чертежах:

1 цех предварительной обработки материала

2 смеситель

3 барабанный питатель

4 распределительное устройство роликового типа

5 спекательная тележка

6 зажигательный горн

7 эксгаустер

8 одновалковая дробилка

9 циркуляционный охладитель

10 устройство определения толщины слоя материала

101 анализатор смеси

102 контроллер барабанного питателя

103 контроллер распределительного устройства роликового типа

104 контроллер вспомогательного затвора

105 контроллер спекательной тележки

106 центральный блок обработки.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0065] Далее приводится подробное описание вариантов осуществления изобретения и примеры вариантов осуществления изобретения, показанные на прилагаемых чертежах. При описании прилагаемых чертежей для обозначения одинаковых или схожих элементов использовались одни и те же позиции на разных прилагаемых чертежах, если не указано иное. Настоящее изобретение не ограничивается вариантами осуществления, указанными в данном описании. Указанные варианты осуществления являются примерами системы и способа, которые подробно описаны в формуле изобретения и согласуются с некоторыми аспектами настоящего изобретения.

[0066] Система спекания предпочтительно включает в себя множество оборудований, таких как спекательная тележка, смеситель, приводной вал эксгаустера и циркуляционный охладитель, при этом общий технологический процесс системы спекания показан на фиг. 1. Различное сырье подготавливают в цехе предварительной обработки материала 1 для образования смешанного материала. После поступления в смеситель 2 для равномерного смешивания и гранулирования смешанный материал равномерно распределяется на спекательной тележке 5 с помощью барабанного питателя 3 и распределительного устройства роликового типа 4 с образованием слоя смешанного материала. Далее запускают зажигательный горн 6 и эксгаустер 7 для разогрева смешанного материала и начала процесса спекания. Агломерированная руда, полученная после завершения агломерации, измельчается одновалковой дробилкой 8, поступает в циркуляционный охладитель 9 для охлаждения и, наконец, доставляется в доменную печь или бункер хранения готовой руды после просеивания и гранулирования.

[0067] С целью своевременного определения толщины слоя материала на спекательной тележке 5 в соответствии с текущим состоянием распределения материала и реализации управления распределением материала на спекательной тележке 5 в режиме реального времени представлена система управления распределением материала, основанная на прогнозировании толщины слоя материала. На фиг. 1 представлен схематический структурный вид системы управления распределением материала на основе прогнозирования толщины слоя материала, представленный в варианте осуществления настоящего изобретения. Система управления распределением материала включает барабанный питатель 3, распределительное устройство роликового типа 4 и спекательную тележку 5, при этом барабанный питатель 3 предназначен для подачи смешанного материала к распределительному устройству роликового типа 4, а распределительное устройство роликового типа 4 выполнено с возможностью подачи материала на спекательную тележку 5.

[0068] Система прогнозирования толщины слоя материала дополнительно включает в себя анализатор смеси 101, включающий в себя пробоотборник и автономный анализатор. Пробоотборник выполнен с возможностью приема гранулированного смешанного материала, поступающего из системы спекания и ввода полученного смешанного материала в автономный анализатор. Автономный анализатор выполнен с возможностью измерения плотности всех компонентов обнаруженных образцов и объемной плотности смешанного материала. Анализатор смеси 101 выполняет этап S201, в результате которого полученное значение объемной плотности смешанного материала направляется в центральный блок обработки 106.

[0069] Следует отметить, что смесь объемной плотности и объемная плотность смешанного материала, упомянутые в настоящем изобретении, имеют одно и то же значение, а именно объемная плотность смешанного материала.

[0070] Система также включает контроллер барабанного питателя 102. Контроллер барабанного питателя 102 соединен с барабанным питателем 3 и выполнен с возможностью управления скоростью вращения барабана барабанного питателя 3 и определения значения скорости вращения барабана барабанного питателя 3. Например, для измерения скорости вращения барабана может использоваться датчик скорости вращения. Датчик скорости вращения преобразует скорость вращения вращающегося объекта в частоту изменения электрического тока, так, например, измерение скорости путем цифро-аналогового преобразования может выполняться с использованием магниточувствительного датчика скорости вращения или лазерного датчика скорости вращения или с помощью установки энкодера на вращающемся конце объекта или с использованием высокочастотного датчика положения. Контроллер барабанного питателя 102 дополнительно выполнен с возможностью осуществления этапа S202, в результате которого полученное значение скорости вращения барабана направляется в центральный блок обработки 106.

[0071] На фиг. 2 показана блок-схема системы управления распределением материала, основанная на прогнозировании толщины слоя материала, предусмотренного в варианте осуществления настоящего изобретения.

[0072] Система включает контроллер распределительного устройства роликового типа 103. Контроллер распределительного устройства роликового типа 103 соединен с распределительным устройством роликового типа 4 и выполнен с возможностью управления скоростью вращения распределительного ролика распределительного устройства роликового типа 4 и определения значения скорости вращения распределительного ролика распределительного устройства роликового типа 4. Контроллер распределительного устройства роликового типа 103 дополнительно выполнен с возможностью осуществления этапа S203, в результате которого полученное значение скорости вращения распределительного ролика направляется в центральный блок обработки 106.

[0073] Система включает контроллер вспомогательного затвора 104. Контроллер вспомогательного затвора 104 расположен над барабанным питателем 3 и выполнен с возможностью управления степенью открытия вспомогательного затвора распределительного устройства роликового типа 4 и определения значения степени открытия вспомогательного затвора распределительного устройства роликового типа 4. Контроллер вспомогательного затвора 104 выполнен с возможностью осуществления этапа S204, в результате которого полученное значение степени открытия вспомогательного затвора направляется в центральный блок обработки 106.

[0074] Следует отметить, что под каждым бункером хранения имеется, по меньшей мере, четыре вспомогательных затвора. В варианте осуществления настоящего изобретения количество используемых контроллеров вспомогательного затвора 104 идентично количеству вспомогательных затворов, и один контроллер вспомогательного затвора 104 управляет степенью открытия одного вспомогательного затвора.

[0075] Система включает контроллер спекательной тележки 105. Контроллер спекательной тележки 105 расположен на спекательной тележке 5 и выполнен с возможностью управления рабочей скоростью спекательной тележки 5 и определения значения рабочей скорости спекательной тележки 5. Контроллер спекательной тележки 105 выполнен с возможностью осуществления этапа 205, в результате которого полученное значение скорости спекательной тележки направляется в центральный блок обработки 106.

[0076] Система включает центральный блок обработки 106. Центральный блок обработки соединен с анализатором смеси 101, контроллером барабанного питателя 102, контроллером распределительного устройства роликового типа 103, контроллером вспомогательного затвора 104 и контроллером спекательной тележки 105.

[0077] Следует отметить, что этапы с S201 по S205 не имеют определенного порядка и могут выполняться в любом порядке или одновременно.

[0078] Центральный блок обработки 106 выполнен с возможностью выполнения этапов S206-S213.

[0079] На этапе S206 определяют значение объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки.

[0080] На этапе S207 определяется прогнозируемое значение толщины слоя материала в соответствии со значениями объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки.

[0081] Со ссылкой на фиг. 3, которая представляет собой блок-схему прогнозирования толщины слоя материала в системе управления распределением материала, предусмотренной в варианте осуществления настоящего изобретения, способ прогнозирования включает следующие этапы.

[0082] На этапе S301 одновременно количественно определяются значения объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика и скорости спекательной тележки в одном и том же интервале времени в соответствии с заданным коэффициентом сжатия и в сумме со значением степени открытия вспомогательного затвора образуют характеристический вектор прогнозируемой толщины слоя материала.

[0083] Объем данных и тип данных значений объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки в один и тот же момент различны, и, следовательно, эти объемы данных не могут быть быстро рассчитаны. В варианте осуществления настоящего изобретения количественно определяются значения объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика и скорости спекательной тележки в один и тот же момент времени в одном и том же интервале в соответствии с заданным коэффициентом сжатия, при этом интервал составляет (0, 1).

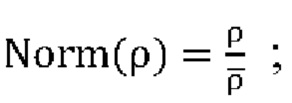

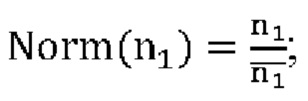

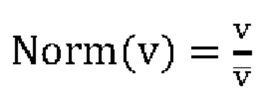

[0084] Таким образом, вычисляется отношение значения объемной плотности к самому высокому значению плотности сырья среди всех компонентов; рассчитывается отношение скорости вращения барабана к номинальной скорости вращения барабана; рассчитывается отношение скорости вращения распределительного ролика к номинальной скорости вращения распределительного ролика; и рассчитывается отношение скорости спекательной тележки к максимальной скорости поворота спекательной тележки.

[0085] Математическая модель определения объемной плотности выражается как:  математическая модель определения скорости вращения барабана выражается как:

математическая модель определения скорости вращения барабана выражается как:  математическая модель определения скорости вращения распределительного ролика выражается как

математическая модель определения скорости вращения распределительного ролика выражается как  и математическая модель определения скорости спекательной тележки выражается как

и математическая модель определения скорости спекательной тележки выражается как  .

.

[0086] Norm(ρ) представляет собой количество определенную объемную плотность, ρ представляет собой объемную плотность, а  представляет собой плотность компонента с самой высокой плотностью среди всех компонентов; Norm(n1) представляет собой количество определенную скорость вращения барабана, n1 представляет собой скорость вращения барабана, а

представляет собой плотность компонента с самой высокой плотностью среди всех компонентов; Norm(n1) представляет собой количество определенную скорость вращения барабана, n1 представляет собой скорость вращения барабана, а  представляет номинальную скорость вращения барабана; Norm(n2) представляет собой количество определенную скорость вращения распределительного ролика, n2 представляет собой скорость вращения распределительного ролика, а

представляет номинальную скорость вращения барабана; Norm(n2) представляет собой количество определенную скорость вращения распределительного ролика, n2 представляет собой скорость вращения распределительного ролика, а  представляет номинальную скорость вращения распределительного ролика; и Norm(s) представляет собой количество определенную скорость спекательной тележки, v представляет собой скорость спекательной тележки, а

представляет номинальную скорость вращения распределительного ролика; и Norm(s) представляет собой количество определенную скорость спекательной тележки, v представляет собой скорость спекательной тележки, а  представляет собой максимальную скорость спекательной тележки.

представляет собой максимальную скорость спекательной тележки.

[0087] Прогнозирование характеристического вектора толщины слоя материала состоит в интегрировании факторов, влияющих на толщину слоя материала, в соответствии с определенным правилом, таким как:

[0088]

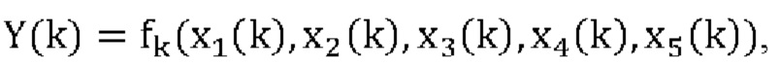

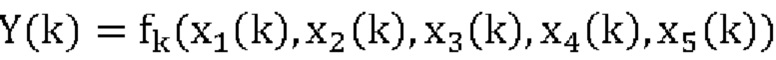

[0089] где X (k) представляет характеристический вектор толщины слоя материала, x1(k), x2(k), x3(k), x4(k) и x5(k) соответственно представляют объемную плотность, скорость вращения барабана, скорость вращения распределительного ролика, степень открытия вспомогательного затвора и скорость спекательной тележки.

[0090] На этапе S302 прогнозируемый характеристический вектор толщины слоя материала вводится в предустановленную динамическую модель прогнозирования толщины слоя материала для создания характеристического значения толщины слоя материала, при этом динамическая модель прогнозирования толщины слоя материала включает в себя отображение зависимости между прогнозируемым характеристическим вектором толщины слоя материала и характеристическим значением толщины слоя материала.

[0091] Отображение зависимости включает в себя прогнозируемый характеристический вектор толщины слоя материала и соответствующее характеристическое значение толщины слоя материала, а именно

[0092] y(k)=fk(x (k)),

[0093] где у (k) представляет собой характеристическое значение, влияющее на толщину слоя материала, a fk представляет собой отображение зависимости между прогнозируемым характеристическим вектором толщины слоя материала и характеристическим значением толщины слоя материала.

[0094] На этапе S303 выполняется восстановление данных характеристического значения толщины слоя материала для получения прогнозируемого значения толщины слоя материала.

[0095] Окончательное прогнозируемое значение толщины слоя материала может быть получено путем выполнения определенной обработки данных по характеристическому значению, выводимому динамической моделью прогнозирования толщины слоя материала. В частности, рассчитывается произведение характеристического значения толщины слоя материала и максимально допустимой толщины слоя материала на спекательной тележке для получения прогнозируемого значения толщины слоя материала.

[0096] В частности, восстановление данных выполняется по характеристическому значению толщины слоя материала с использованием следующего метода:

[0097] hi=ki × Н,

[0098] где hi - прогнозируемое значение толщины слоя материала, полученное в момент i, kk - характеристическое значение толщины слоя материала, сгенерированное в момент i, а Н - максимально допустимая толщина слоя материала на спекательной тележке.

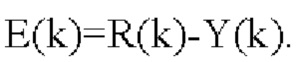

[0099] На этапе S208 вычисляется величина отклонения толщины слоя материала в соответствии с прогнозируемым значением толщины слоя материала и целевым значением толщины слоя материала.

[00100] E(k)=R(k)-Y(k),

[00101] где Y(k) - последовательность прогнозируемого значения толщины слоя материала, полученного в момент времени k, R(k) - последовательность целевого значения толщины слоя материала, полученного в момент времени k, а Е(k) - последовательность величины отклонения толщины слоя материала в момент k.

[00102] На этапе S209 величина отклонения толщины слоя материала вводится в оптимизационную модель скользящей средней, чтобы получить значения скорости вращения барабана, подлежащей корректировке, скорости вращения распределительного ролика, подлежащей корректировке, степени открытия вспомогательного затвора, подлежащей корректировке, и скорости спекательной тележки, подлежащей корректировке.

[00103] Оптимизационная модель скользящей средней выполнена с возможностью расчета скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки, в соответствии с минимальным среднеквадратическим отклонением толщины слоя материала, при условии постоянного значения объемной плотности смешанного материала.

[00104] Среднеквадратическое отклонение толщины слоя материала определяется следующим образом:

[00105]

[00106] где α - среднеквадратическое отклонение толщины слоя материала, Е(k) - величина отклонения толщины слоя материала в момент k, R(k) - заданная последовательность целевого значения толщины слоя материала в момент k, a Y(k) - последовательность прогнозируемого значения толщины слоя материала в момент k.

[00107] На примере k-го момента центральный блок обработки 106 получает значения объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора, и скорости спекательной тележки в k-й момент и вычисляет последовательность прогнозируемого значения толщины слоя материала в k-й момент:

[00108]

[00109] где fk представляет отображение зависимости между прогнозируемым характеристическим вектором толщины слоя материала и характеристическим значением толщины слоя материала в k-й момент; и в k-й момент прогнозируемая последовательность величины отклонения выражается следующим образом:

[00110]

[00111] В k-й момент среднеквадратическое отклонение толщины слоя материала выражается следующим образом:

[00112]

[00113] Уравнение  подставляется в вышеупомянутое уравнение для расчета среднеквадратического отклонения, и, таким образом, могут быть рассчитаны значения скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки, подлежащие корректировке, в соответствии со значением среднеквадратического отклонения σ с помощью оптимизационной модели скользящей средней при условии, что значение объемной плотности смешанного материала остается постоянным.

подставляется в вышеупомянутое уравнение для расчета среднеквадратического отклонения, и, таким образом, могут быть рассчитаны значения скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки, подлежащие корректировке, в соответствии со значением среднеквадратического отклонения σ с помощью оптимизационной модели скользящей средней при условии, что значение объемной плотности смешанного материала остается постоянным.

[00114] Способ управления скоростью вращения барабана, скоростью вращения распределительного ролика, степенью открытия вспомогательного затвора и скоростью спекательной тележки в k-й момент описан выше. Способы управления в (k+1)-й момент,....., (k+j)-й момент аналогичны, и их описания здесь не приводятся.

[00115] После того, как центральный блок обработки 106 получает значения скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки, подлежащие корректировке, выполняются следующие этапы S210-S213.

[00116] На этапе S210 направляется значение скорости спекательной тележки, подлежащее корректировке. Контроллер спекательной тележки 105, получая значение скорости спекательной тележки, подлежащее корректировке, приводится в действие для регулировки значения скорости спекательной тележки, подлежащего корректировке.

[00117] На этапе S211 направляется значение степени открытия вспомогательного затвора, подлежащее корректировке. Контроллер вспомогательного затвора 104, получая значение степени открытия вспомогательного затвора, подлежащее корректировке, приводится в действие для регулировки значения степени открытия вспомогательного затвора, подлежащего корректировке.

[00118] На этапе S212 направляется значение скорости вращения распределительного ролика, подлежащее корректировке. Контроллер распределительного устройства роликового типа 103, получая значение скорости вращения распределительного ролика, подлежащее корректировке, приводится в действие.

[00119] На этапе S213 направляется значение скорости вращения барабана, подлежащее корректировке. Контроллер барабанного питателя 102, получая значение скорости вращения барабана, подлежащее корректировке, приводится в действие.

[00120] Следует отметить, что этапы с S210 по S213 могут выполняться в любом порядке или одновременно. Тем не менее, этапы, на которых скорость спекательной тележки регулируется в соответствии со скоростью спекательной, подлежащей корректировке, степень открытия вспомогательного затвора регулируется в соответствии со степенью открытия вспомогательного затвора, подлежащей корректировке, скорость вращения распределительного ролика регулируется в соответствии со скоростью вращения распределительного ролика, подлежащей корректировке, а скорость вращения барабана регулируется в соответствии со скоростью вращения барабана, подлежащей корректировке, должны выполняться одновременно.

[00121] Система включает центральный блок обработки 106, соединенный с анализатором смеси 101, контроллером барабанного питателя 102, контроллером распределительного устройства роликового типа 103, контроллером вспомогательного затвора 104 и контроллером спекательной тележки 105.

[00122] Известный из вышеупомянутого технического решения вариант осуществления настоящего изобретения обеспечивает систему управления распределением материала на основе прогнозирования толщины слоя материала. На практике сначала определяют значения объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки. Затем одновременно вычисляются значения объемной плотности, скорости вращения барабана, скорости вращения распределительного ролика и скорости спекательной тележки в одном и том же интервале времени в соответствии с заданным коэффициентом сжатия и в сумме со значением степени открытия вспомогательного затвора образуют прогнозируемый характеристический вектор толщины слоя материала. Затем прогнозируемый характеристический вектор толщины слоя материала вводится в предустановленную динамическую модель прогнозирования толщины слоя материала для получения характеристического значения толщины слоя материала. Далее выполняется восстановление данных характеристического значения толщины слоя материала для получения прогнозируемого значения толщины слоя материала. Затем вычисляется величина отклонения толщины слоя материала в соответствии с прогнозируемым значением толщины слоя материала и целевым значением толщины слоя материала. И наконец, величина отклонения толщины слоя материала вводится в оптимизационную модель скользящей средней, чтобы получить значения скорости вращения барабана, подлежащей корректировке, скорости вращения распределительного ролика, подлежащей корректировке, степени открытия вспомогательного затвора, подлежащей корректировке и скорости спекательной тележки, подлежащей корректировке, и, таким образом, достигается контроль распределения материала в системе спекания на основе прогнозирования толщины слоя материала. В соответствии с системой управления распределением материала, основанной на прогнозировании толщины слоя материала, предусмотренной в варианте осуществления настоящего изобретения, толщина слоя материала на спекательной тележке может быть определена заранее путем получения параметров смешанного материала и параметров состояния системы спекания, так что достигается точное управление распределением материала системы спекания в соответствии с прогнозируемой толщиной слоя материала.

[00123] Следует отметить, что к параметрам смешанного материала относятся объемная плотность смешанного материала, а к параметрам состояния системы спекания относятся скорость вращения барабана, скорость вращения распределительного ролика, степень открытия вспомогательного затвора и скорость спекательной тележки. На толщину слоя материала на спекательной тележке влияет множество параметров, таких как степень открытия главного затвора, угол наклона барабана, ширина спекательной тележки и количество вспомогательных затворов. Однако такие параметры, как ширина спекательной тележки и количество вспомогательных затворов, как правило, являются постоянными; при этом такие параметры, как степень открытия главного затвора и угол наклона барабана, являются переменными, но не могут изменяться часто, следовательно остаются постоянными в долгосрочной перспективе. Следовательно, в системе управления распределением материала, основанной на прогнозировании толщины слоя материала в варианте осуществления настоящего изобретения, указанные влияющие параметры не учитываются. То есть указанные влияющие параметры не изменяются в реальном применении и при создании динамической модели прогнозирования толщины слоя материала.

[00124] Динамическая модель прогнозирования толщины слоя материала устанавливается предварительно в соответствии с фактическими производственными данными оборудования систем спекания. На этапе применения динамическая модель прогнозирования толщины слоя материала может использоваться во всех системах спекания, и существует определенная разница между фактическими условиями работы различных систем спекания. С течением времени рабочее состояние одной и той же системы спекания также может в определенной степени меняться в процессе длительного использования. В этом случае, если динамическая модель прогнозирования толщины слоя материала не настроена адаптивно, может возникнуть ситуация, когда существует большое отклонение между прогнозируемым значением толщины слоя материала и фактическим результатом. С целью устранения такой технической проблемы, в некоторых вариантах осуществления настоящего изобретения система прогнозирования толщины слоя материала дополнительно включает в себя устройство определения толщины слоя материала 10, способное определять толщину слоя материала на спекательной тележке в режиме реального времени. Устройство определения толщины слоя материала 10 расположено над спекательной тележкой для определения толщины слоя материала на спекательной тележке. Например, для определения толщины слоя материала может применяться индикатор уровня.

[00125] Как показано на фиг. 4, некоторые варианты осуществления настоящего изобретения обеспечивают способ обновления динамической модели прогнозирования толщины слоя материала в режиме реального времени.

[00126] Перед этапом S302, на котором прогнозируемый характеристический вектор толщины слоя материала вводится в предустановленную динамическую модель прогнозирования толщины слоя материала для создания характеристического значения толщины слоя материала, способ дополнительно включает следующие этапы.

[00127] На этапе S401 получают обучающие выборки во временной последовательности, приближенные к предсказанному характеристическому вектору толщины слоя материала, при этом обучающие выборки включают в себя входные выборки и характеристическое значение толщины слоя материала, соответствующее входным выборкам.

[00128] Следует отметить, что выборки и обучающие выборки, упомянутые в настоящем изобретении, имеют одно и то же значение и относятся к обучающим выборкам.

[00129] Обучающие выборки включают в себя не только параметры смешанного материала системы спекания и параметры состояния системы спекания, но также включают в себя соответствующее измеренное значение толщины слоя материала. Конкретный способ получения обучающих выборок заключается в следующем: получают обучающие выборки во временной последовательности, приближенные к предсказанному характеристическому вектору толщины слоя материала, при этом обучающие выборки включают в себя входные выборки и характеристическое значение толщины слоя материала, соответствующее входным выборкам. Следует отметить, что измеренное значение толщины слоя материала можно настроить для обновления или обучения динамической модели прогнозирования толщины слоя материала после количественного определения параметров, а нормализация выполняется путем принятия следующей модели:

[00130]

[00131] где hi - прогнозируемое значение толщины слоя материала, полученное в момент i, ki - характеристическое значение толщины слоя материала, полученное в момент i, а Н - максимально допустимая толщина слоя материала на спекательной тележке.

[00132] В качестве обучающих выборок используются полученные статистические прогнозируемые выборки. Процесс спекания системы спекания является длительным непрерывным процессом, система спекания выполняет операцию перемешивания все время до того, как будет получен прогнозируемый характеристический вектор толщины слоя материала. Получая статистические прогнозируемые выборки в течение заданного временного интервала, приближенные к прогнозируемому характеристическому вектору толщины слоя материала, можно гарантировать, что рабочее состояние системы спекания, соответствующее полученным обучающим выборкам, соответствует рабочему состоянию системы спекания в момент получения прогнозируемого характеристического вектора толщины слоя материала.

[00133] На этапе S402 динамическая модель прогнозирования толщины слоя материала обновляется в режиме реального времени с использованием обучающих выборок для получения обновленной динамической модели прогнозирования толщины слоя материала.

[00134] С помощью обучающих выборок, полученных на этапе S401, динамическая модель прогнозирования толщины слоя материала может быть обновлена в режиме реального времени, и, таким образом, дополнительно гарантируется, что характеристическое значение толщины слоя материала, выводимое динамической моделью прогнозирования толщины слоя материала, является более точным. В конкретном способе обновления определяется прогнозируемая величина отклонения между прогнозируемым значением толщины слоя материала и характеристическим значением толщины слоя материала, соответствующим измеренному значению, в соответствии с характеристическим значением толщины слоя материала, спрогнозированным обучающими выборками. Существует два способа обновления динамической модели прогнозирования. Если прогнозируемая величина отклонения мала, относительно постоянна и находится в пределах допустимого диапазона ошибок количественного показателя модели, прогнозируемая величина отклонения непосредственно добавляется к характеристическому значению толщины слоя материала динамической модели прогнозирования, и результат используется как обновленное характеристическое значение толщины слоя материала. Если прогнозируемая величина отклонения велика и в соответствии с количественным показателем модели определено, что отображение зависимости меняется, то отображение зависимости, включенное в динамическую модель прогнозирования толщины слоя материала, обновляется в соответствии с обучающими выборками и характеристическим значением толщины слоя материала, соответствующим измеренному значению.

[00135] Следует отметить, что среднеквадратическое отклонение может быть принято в качестве количественного показателя. Предел статистической достоверности задается в соответствии с правилом статистического распределения количественного показателя, и, таким образом, определяется необходимость инициирования обновления и требуемый способ обновления. Характеристическое значение толщины слоя материала, соответствующее измеренному значению, не подходит для решения задачи управления в замкнутом контуре в процессе смешения из-за отставания по времени, но может быть использовано в качестве эталонного значения. То есть, когда система спекания достигает устойчивого состояния в установившемся режиме, толщина слоя материала может поддерживаться на определенном уровне. Несмотря на то что измеренное значение колеблется в нормальных условиях, распределение измеренного значения обычно не отклоняется от доверительного интервала, и когда распределение превышает доверительный интервал, срабатывает механизм обновления модели. Если по результатам анализа показателя определено, что характеристика процесса постепенно меняется, выбирается рекуррентный метод оценивания параметров модели и используется рекуррентная идентификация в движущемся окне для обновления динамической модели прогнозирования толщины слоя материала в соответствии со следующими этапами.

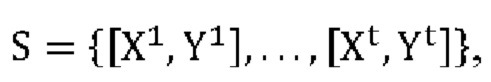

[00136] Набор выборок исходной динамической модели прогнозирования задается как  где t - общее количество выборок. Когда определяется новое измеренное значение [Xm,Ym], новое измеренное значение [Xm,Ym] добавляется в набор выборок, и первоначальная выборка отсеивается, в результате чего новый набор выборки (обучающие выборки) выражается как:

где t - общее количество выборок. Когда определяется новое измеренное значение [Xm,Ym], новое измеренное значение [Xm,Ym] добавляется в набор выборок, и первоначальная выборка отсеивается, в результате чего новый набор выборки (обучающие выборки) выражается как:

[00137]

[00138] Затем динамическая модель прогнозирования толщины слоя материала обновляется в режиме реального времени с использованием обучающих выборок для получения обновленной динамической модели прогнозирования толщины слоя материала. Если по результатам анализа показателя определено, что характеристика процесса внезапно меняется, выбирается метод «точно-в-срок» для восстановления динамической модели прогнозирования толщины слоя материала.

[00139] Динамическая модель прогнозирования толщины слоя материала устанавливается с использованием множества групп известных параметров смешанного материала, параметров состояния системы спекания и соответствующих измеренных значений толщины слоя материала. Вариант осуществления настоящего изобретения обеспечивает способ создания динамической модели прогнозирования толщины слоя материала путем обучения модели нейронной сети. В частности, модель нейронной сети обучается, принимая множество групп известных параметров смешанного материала и параметров состояния системы спекания в качестве входных данных модели нейронной сети и соответствующих измеренных значений толщины слоя материала в качестве выходных данных модели нейронной сети. То есть корректируются весовые матрицы и условия смещения, соответствующие промежуточным слоям модели нейронной сети, и, таким образом, устанавливается отображение зависимости между параметрами смешанного материала, соответствующими параметрами состояния смесителя и однородностью смешивания. На фиг. 5 представлена блок-схема создания динамической модели прогнозирования толщины слоя материала согласно варианту осуществления настоящего изобретения, включающая следующие конкретные этапы.

[00140] На этапе S501 определяются N групп независимых значений объемных плотностей смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки.

[00141] N групп независимых параметров смешанного материала и соответствующих параметров состояния системы спекания могут быть данными одной и той же системы спекания или данными множества систем спекания и делятся на одну и ту же группу согласно соответствующему соотношению, то есть данные одного и того же смесителя в один и тот же момент используются одной и той же группой данных.

[00142] На этапе S502 количественно определяются N групп независимых значений объемных плотностей, скоростей вращения барабана, скоростей вращения распределительного ролика и скоростей спекательной тележки в одном и том же интервале в соответствии с заданным коэффициентом сжатия и в сумме со значением степени открытия вспомогательного затвора формируют входные данные N групп обучающих выборок, при этом объемная плотность в параметрах смешанного материала, а также скорость вращения барабана, скорость вращения распределительного ролика и скорость спекательной тележки в параметрах состояния системы спекания должны быть выражены количественно в интервале (0, 1), а значение степени открытия вспомогательного затвора выражается в процентах.

[00143] На этапе S503 получают N групп независимых измеренных значений толщины слоя материала от устройства определения толщины слоя материала 10, и количественно определяют измеренные значения толщины слоя материала в соответствии с определенным коэффициентом сжатия для генерации выходных данных N групп обучающих выборок.

[00144] Измеренные значения толщины слоя материала количественно определяются в соответствии с определенным коэффициентом сжатия. В частности, рассчитывается соотношение измеренного значения толщины слоя материала и максимально допустимой толщины слоя материала на спекательной тележке.

[00145] На этапе S504 входные данные обучающих выборок и выходные данные обучающих выборок используются для обучения модели нейронной сети с помощью метода обратного распространения ошибки.

[00146] Динамическая модель прогнозирования использует входные данные обучающих выборок и выходные данные обучающих выборок для обучения модели нейронной сети путем применения метода обратного распространения ошибки, где метод обратного распространения ошибки представляет собой алгоритм обучения, подходящий для многослойной нейронной сети, который направляет ответ (выходные данные) многослойной нейронной сети на входы для достижения заданного целевого диапазона путем повторяющихся циклических итераций передачи сигнала и модификации весов.

[00147] На этапе S505 весовой параметр, параметр смещения и коэффициент обучения модели нейронной сети непрерывно обновляются посредством итеративного обучения.

[00148] На этапе S506, если прогнозируемое характеристическое значение толщины слоя материала модели нейронной сети и измеренное характеристическое значение толщины слоя материала достигают заданного предела допускаемой погрешности, или если модель нейронной сети достигает заданное максимальное число итераций, обучение завершается, и окончательно обновленный весовой параметр, параметр смещения и коэффициент обучения сохраняются для получения динамической модели прогнозирования толщины слоя материала.

[00149] Путем непрерывного обновления весового параметра, параметра смещения и коэффициента обучения модели нейронной сети устанавливается отображение зависимости между прогнозируемым характеристическим вектором толщины слоя материала и характеристическим значением толщины слоя материала в модели нейронной сети до тех пор, пока заданное отображением зависимости характеристическое значение толщины слоя материала не будет соответствовать производственной потребности. Конкретный способ определения включает в себя: определение того, достигают ли прогнозируемое характеристическое значение толщины слоя материала модели нейронной сети и полученное характеристическое значение толщины слоя материала заданный предел допускаемой погрешности или достигает ли модель нейронной сети заданного максимального числа итераций; если прогнозируемое характеристическое значение толщины слоя материала модели нейронной сети и полученное характеристическое значение толщины слоя материала достигают заданного предела допускаемой погрешности или модель нейронной сети достигает заданного максимального числа итераций, обучение заканчивается и осуществляется сохранение окончательно обновленного весового параметра, параметра смещения и коэффициента обучения для получения динамической модели прогнозирования толщины слоя материала.

[00150] Динамическая модель прогнозирования толщины слоя материала, созданная путем обучения модели нейронной сети, в варианте осуществления настоящего изобретения может, в частности, использовать модель нейронной сети RNN (рекуррентная нейронная сеть) или LSTM (долгая краткосрочная память). Фиг. 6 представляет собой схематическое представление структуры модели нейронной сети LSTM, представленной в варианте осуществления настоящего изобретения, в котором структура каждого промежуточного слоя в основном состоит из забывающего гейта, входного гейта и выходного гейта, и каждый гейт имеет соответствующую весовую матрицу и условия смещения. Многослойная нейронная сеть обучается с использованием обучающих выборок, при этом весовой параметра, параметр смещения и коэффициент обучения постоянно обновляются, и, таким образом, формируется динамическая модель прогнозирования толщины слоя материала.

[00151] В конкретном процессе обучения модели нейронной сети в варианте осуществления настоящего изобретения модель нейронной сети делит множество групп обучающих выборок на две части, а именно на 2/3 группы обучающих данных и 1/3 группы тестовых данных, при этом входные и выходные данные 2/3 групп обучающих выборок используются в качестве обучающих данных модели нейронной сети для непрерывного обновления весового параметра, параметра смещения и коэффициента обучения, а входные и выходные данные 1/3 группы тестовых данных используются в качестве тестовых данных допустимой погрешности модели нейронной сети.

[00152] Со ссылкой на фиг. 7, которая представляет собой блок-схему для создания другой динамической модели прогнозирования толщины слоя материала в варианте осуществления настоящего изобретения, динамическая модель прогнозирования толщины слоя материала может быть дополнена таблицей прогнозирования однородности смешивания, которая устанавливается в соответствии со следующими этапами:

[00153] На этапе S701 определяют N групп независимых значений объемных плотностей смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки;

[00154] На этапе S702, получают N групп независимых измеренных значений толщины слоя материала от устройства определения толщины слоя материала; а также

[00155] На этапе S703, выполняют статистический анализ N групп независимых значений объемных плотностей смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки, а также соответствующих измеренных значений толщины слоя материала для создания таблицы прогнозирования толщины слоя материала.

[00156] Следует отметить, что таблица прогнозирования толщины слоя и таблица прогнозирования толщины слоя материала, упомянутые в настоящей заявке, имеют одно и то же значение и относятся к таблице прогнозирования толщины слоя материала.

[00157] Статистический анализ включает предварительную обработку данных. Во время предварительной обработки данных объемная плотность, скорость вращения барабана, скорость вращения распределительного ролика и скорость спекательной тележки сначала количественно определяются в одном и том же интервале в соответствии с заданным коэффициентом сжатия. Затем извлекается множество групп данных, в которых параметры смешанного материала и параметры состояния системы спекания одинаковы, и сравниваются разные группы соответствующих измеренных значений толщины слоя материала. Если соответствующие измеренные значения толщины слоя материала также совпадают, сохраняется только одна группа данных, а другие группы таких же данных удаляются. Если соответствующая однородность смешения различна, но отклонение находится в допустимых пределах, то в качестве соответствующей толщины слоя материала используется среднее значение однородности смешения, соответствующее множеству групп данных, и сохраняется только одна группа данных, при этом допустимый диапазон отклонений устанавливается в пределах 0,5%-2% в зависимости от требований к точности изготовления. Для множества групп данных, в которых параметры смешанного материала и параметры состояния системы спекания одинаковы, соответствующие измеренные значения однородности смешения различны, и отклонение превышает допустимый диапазон, источники множества групп данных маркируются и сохраняются в изолированной области. Источники данных, описанные здесь, относятся к системе спекания, соответствующие сбору данных и времени сбора, а область изоляции относится к независимой области в таблице прогнозирования толщины слоя, которая сконфигурирована для записи аномальных данных в качестве справочных данных для капитального ремонта оборудования.

[00158] Следует уточнить, что измеренные значения толщины слоя материала также нуждаются в предварительной обработке, в частности, рассчитывается соотношение измеренного значения толщины слоя материала и максимально допустимой толщины слоя материала на спекательной тележке.

[00159] Множество групп независимых параметров смешанного материала, параметры состояния системы спекания и соответствующие измеренные значения толщины слоя материала, которые подвергаются предварительной обработке данных, упорядочены в соответствии с множеством заданных показателей индексов, и все показатели индексов упорядочены от меньшего к большему. Имеется не менее пяти показателей индексов. Например, в варианте осуществления настоящего изобретения установлены пять показателей индексов и порядков индексов, где показатель индекса первого уровня представляет собой объемную плотность смешанного материала, показатель индекса второго уровня представляет собой скорость вращения барабана, показатель индекса третьего уровня представляет собой скорость вращения распределительного ролика, показатель индекса четвертого уровня представляет собой степень открытия вспомогательного затвора, а показатель индекса пятого уровня представляет собой скорость спекательной тележки. Таблица прогнозирования однородности смешивания создается в соответствии с вышеупомянутым правилом, при этом таблица прогнозирования однородности смешивания включает в себя отображение зависимости между прогнозируемым характеристическим вектором толщины слоя материала и характеристическим значением толщины слоя материала. Например, некоторые данные таблицы прогнозирования однородности смешивания показаны в таблице 1.

[00160]

[00161] Следующее описание иллюстрирует вариант осуществления способа согласно настоящему изобретению. Подробности, не раскрытые в варианте осуществления способа настоящего изобретения, указаны в приведенном выше варианте осуществления системы настоящего изобретения.

[00162] Вариант осуществления настоящего изобретения обеспечивает способ управления распределением материала на основе прогнозирования толщины слоя материала, при этом способ управления распределением материала включает следующие этапы:

[00163] определение значений объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки;

[00164] прогнозирование толщины слоя материала в соответствии со значениями объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки для получения прогнозируемого значения толщины слоя материала,

[00165] отличающийся тем, что этап прогнозирования толщины слоя материала в соответствии со значениями объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки для получения прогнозируемого значения толщины слоя материала включает:

[00166] количественное определение значений объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика и скорости спекательной тележки одновременно в одном и том же интервале времени в соответствии с заданным коэффициентом сжатия и в сумме со значением степени открытия вспомогательного затвора получение прогнозируемого характеристического вектора толщины слоя материала;

[00167] ввод прогнозируемого характеристического вектора толщины слоя материала в предустановленную динамическую модель прогнозирования толщины слоя материала для получения характеристического значения толщины слоя материала, при этом динамическая модель прогнозирования толщины слоя материала включает в себя отображение зависимости между прогнозируемым характеристическим вектором толщины слоя материала и характеристическим значением толщины слоя материала;

[00168] выполнение восстановления данных характеристического значения толщины слоя материала для получения прогнозируемого значения толщины слоя материала;

[00169] вычисление величины отклонения толщины слоя материала в соответствии с прогнозируемым значением толщины слоя материала и целевым значением толщины слоя материала;

[00170] ввод величины отклонения толщины слоя материала в оптимизационную модель скользящей средней, чтобы получить значения скорости вращения барабана, подлежащей корректировке, скорости вращения распределительного ролика, подлежащей корректировке, степени открытия вспомогательного затвора, подлежащей корректировке, и скорости спекательной тележки, подлежащей корректировке.

[00171] Регулирование скорости вращения барабана в соответствии со скоростью вращения барабана, подлежащей корректировке, скорости вращения распределительного ролика в соответствии со скоростью вращения распределительного ролика, подлежащей корректировке, степени открытия вспомогательного затвора в соответствии со степенью открытия вспомогательного затвора, подлежащей корректировке, скорости спекательной тележки в соответствии со скоростью спекательной тележки, подлежащей корректировке,

[00172] При этом оптимизационная модель скользящей средней выполнена с возможностью расчета скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки, в соответствии с минимальным среднеквадратическим отклонением толщины слоя материала, при условии постоянного значения объемной плотности смешанного материала.

[00173] Известные из вышеупомянутых технических решений варианты осуществления настоящего изобретения обеспечивают систему и способ управления распределением материала, основанные на прогнозировании толщины слоя материала. Система управления распределением материала включает барабанный питатель 3, распределительное устройство роликового типа 4 и спекательную тележку 5. Барабанный питатель 3 выполнен с возможностью подачи смешанного материала к распределительному устройству роликового типа 4, а распределительное устройство роликового типа 4 выполнено с возможностью подачи материала на спекательную тележку 5. Система управления распределением материала дополнительно включает в себя анализатор смеси 101, контроллер барабанного питателя 102, соединенный с барабанным питателем 3, контроллер распределительного устройства роликового типа 103 и контроллер вспомогательного затвора 104, соединенные с распределительным устройством роликового типа 4, контроллер спекательной тележки 105, соединенный со спекательной тележкой 5, и центральный блок обработки 106, соединенный с анализатором смеси 101, контроллером барабанного питателя 102, контроллером распределительного устройства роликового типа 103, контроллером вспомогательного затвора 104 и контроллером спекательной тележки 105.

[00174] На практике сначала вычисляются значения объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки. Затем количественно определяются значения объемной плотности, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки одновременно в одном и том же интервале времени в соответствии с заданным коэффициентом сжатия для получения прогнозируемого характеристического вектора толщины слоя материала. Затем прогнозируемый характеристический вектор толщины слоя материала вводится в предустановленную динамическую модель прогнозирования толщины слоя материала для создания характеристического значения толщины слоя материала. Выполняется восстановления данных характеристического значения толщины слоя материала для получения прогнозируемого значения толщины слоя материала. Затем выполняется вычисление величины отклонения толщины слоя материала в соответствии с прогнозируемым значением толщины слоя материала и целевым значением толщины слоя материала. И наконец, величина отклонения толщины слоя материала вводится в оптимизационную модель скользящей средней, чтобы получить значения скорости вращения барабана, подлежащей корректировке, скорости вращения распределительного ролика, подлежащей корректировке, степени открытия вспомогательного затвора, подлежащей корректировке, и скорости спекательной тележки, подлежащей корректировке, и, таким образом, достигается управление распределением материала в системе спекания на основе прогнозирования толщины слоя материала. В соответствии с системой управления распределением материала, основанной на прогнозировании толщины слоя материала, предусмотренной в варианте осуществления настоящего изобретения, толщина слоя материала на спекательной тележке может быть спрогнозирована заранее путем получения параметров смешанного материала и параметров состояния системы спекания, так что в системе спекания достигается своевременное и стабильное управление распределением материала с обратной связью в соответствии с прогнозируемой толщиной слоя материала.

[00175] Аналогичные части в вариантах осуществления, представленных в настоящем изобретении, могут ссылаться друг на друга. Конкретные варианты реализации, предоставленные, как указано выше, являются всего лишь несколькими примерами в соответствии с общей концепцией настоящего изобретения, но не ограничивают объем защиты настоящего изобретения. Любые другие варианты осуществления, реализованные специалистами в данной области техники в соответствии с вариантами осуществления настоящего изобретения без внесения творческих усилий, подпадают под объем защиты настоящего изобретения.

Группа изобретений относится к области выплавки чугуна и стали и может быть использована для управления распределением порошкообразного материала при его спекании в системе спекания, которая включает в себя барабанный питатель, распределительное устройство роликового типа, имеющее вспомогательный затвор, и спекательную тележку, при этом барабанный питатель выполнен с возможностью подачи смешанного материала к упомянутому распределительному устройству, которое выполнено с возможностью подачи материала на спекательную тележку. Предложенные система и способ управления основаны на прогнозировании толщины слоя материала, при котором определяют значения объемной плотности смешанного материала, скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки. Характеристическое значение толщины слоя материала генерируется с использованием предустановленной динамической модели. Вычисляется величина отклонения толщины слоя материала в соответствии с прогнозируемым значением толщины слоя и целевым значением толщины слоя. Величина отклонения вводится в оптимизационную модель для получения значения скорости вращения барабана, скорости вращения распределительного ролика, степени открытия вспомогательного затвора и скорости спекательной тележки, подлежащих корректировке. Использование изобретений позволяет повысить качество получаемого материала. 2 н. и 8 з.п. ф-лы, 7 ил., 1 табл.