ОБЛАСТЬ ТЕХНИКИ

[0001] Изобретение относится к системе для производства окатышей, в которой предотвращено образование воздушных каналов в системе колосниковой решетки, в частности, в секции предварительного нагрева системы колосниковой решетки, и способу управления воздушным потоком для указанной системы, относящимся к области обработки отходящего газа системы колосниковой решетки.

УРОВЕНЬ ТЕХНИКИ

[0002] NOx является основной причиной образования фотохимического смога, кислотных дождей, туманной погоды, а также усиления повреждения озонового слоя и парникового эффекта, что наносит значительный вред окружающей среде. В 2019 году, Министерством экологии и окружающей среды Китайской Народной Республики были изданы "Рекомендации по ускорению реализации сверхнизкого уровня выбросов в черной металлургии", четко предписывающие, что средняя часовая концентрация NOx в выбросах отходящего газа, образующегося при обжиге окатышей, не должна превышать 50 мг/м3 при условии, что контрольное содержание кислорода составляет 18%. Если содержание кислорода превышает 18%, концентрацию NOx проверяют в соответствии со значением, пересчитанным относительно контрольного содержания кислорода. Таким образом, одновременное снижение концентрации NOx и кислорода в отходящем газе, образующемся при обжиге, является эффективной технической мерой для удовлетворения требований к выбросам веществ, загрязняющих воздух, в процессах спекания и производства окатышей металлургической промышленности. Учитывая производство большинства фабрик окатышей, концентрация выбросов NOx, как правило, составляет 100-300 мг/м3, а концентрация кислорода в отходящем газе равна 17%-19%.

[0003] Образование NOx в процессе производства окатышей, главным образом, обусловлено типом топлива и типом термической обработки. Несмотря на то, что образование NOx в процессе производства окатышей с применением обжиговой печи с колосниковой решеткой может быть сокращено путем снижения выхода рудных окатышей, а именно вводимого количества угольного газа или пылевидного угля, снижения требования прочности рудных окатышей, а именно температуры вращающейся обжиговой печи, а также применения сырья и топлив с низким уровнем выбросов NOx и подобных мер, трудно удовлетворить требованию по защите окружающей среды, связанному со сверхнизким уровнем выбросов.

[0004] В известном уровне техники, вследствие отсутствия систематических исследований, а также надежного процесса производства окатышей с применением обжиговой печи с колосниковой решеткой, характеризующегося низким выходом NOx, и технологии управления, выбросы NOx в производственном процессе фабрики окатышей, не соответствующие стандарту, становятся нормой и представляют собой одну из самых больших проблем, с которыми сталкиваются предприятия. По этой причине, предприятия могут сократить образование NOx только путем снижения выхода рудных окатышей, что дополнительно снижает вводимое количество угольного газа или пылевидного угля, снижения требования прочности рудных окатышей, что дополнительно снижает температуру вращающейся обжиговой печи, а также применения сырья и топлив с низким уровнем выбросов NOx и т.п. Данные методы не только влияют на производство рудных окатышей с точки зрения выхода и качества, но также требуют высокого качества исходного топлива, что приводит к увеличению стоимости. Кроме того, проблема производства окатышей с низким уровнем выбросов NOx не может быть решена фундаментально.

[0005] В настоящее время, наиболее предпочтительные технологии удаления NOx основываются, главным образом, на технологии селективного каталитического восстановления (СКВ) и технологии селективного некаталитического восстановления (СНКВ) для удаления NOx в конце и в ходе процесса, соответственно. Температурный диапазон 800°С-1100°С, как правило, считают подходящим для технологии денитрации СНКВ. Технологию денитрации СНКВ применяют в процессе производства окатышей с применением обжиговой печи с колосниковой решеткой, в котором восстанавливающий агент (водный раствор аммиака или мочевину), как правило, распыляют в отходящий газ во второй секции предварительного нагрева (температурный диапазон 850°С-1100°С) для денитрации отходящего газа. Технология СНКВ в сочетании с технологией СКВ является эффективным средством для реализации сверхнизкого уровня выбросов отходящего газа, образующегося при производстве окатышей. Столкнувшись с сильным давлением в области защиты окружающей среды, была предложена производственная система для сверхнизкого уровня выбросов NOx отходящего газа, образующегося при производстве окатышей (201821480691.X). Благодаря эффективному сочетанию технологий СНКВ+СКВ в двойном механизме денитрации, может быть реализован сверхнизкий уровень выбросов NOx в процессе производства окатышей с применением обжиговой печи с колосниковой решеткой. Однако, в большинстве случаев, вследствие разницы температур и атмосферного давления между секцией РН и секцией ТРН в производственной системе колосниковой решетки, часто возникает проблема образования воздушных каналов. То есть, отходящий газ с высоким содержанием NOx из секции РН направляется в секцию ТРН, что увеличивает содержание NOx в отходящем газе секции ТРН. Следовательно, трудно достичь точного управления денитрацией и стандартного уровня выбросов NOx.

КРАТКОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0006] С целью преодоления недостатков известного уровня техники, в изобретении представлена система для производства окатышей, в которой предотвращено образование воздушных каналов в секции предварительного нагрева системы колосниковой решетки. Подвижная пластина для регулирования воздушного потока дополнительно выполнена между секцией РН и секцией ТРН системы колосниковой решетки, и давление воздуха в секции ТРН регулируют таким образом, чтобы оно превышало или равнялось давлению воздуха в секции РН, посредством изменения положения пластины для регулирования воздушного потока, чтобы предотвратить проблему увеличения содержания NOx в отходящем газе секции ТРН вследствие образования воздушных каналов отходящего газа с высоким содержанием NOx из секции РН в секцию ТРН. Пластина для регулирования воздушного потока открывается до того, как в воздушном потоке системы смещается равновесие, и пластина для регулирования воздушного потока своевременно закрывается после того, как воздушный поток стабилизируется, так что создается положительное влияние на систему обжиговой печи с колосниковой решеткой. То есть, требование, касающееся сверхнизкого уровня выбросов NOx, образующихся при производстве окатышей, может быть удовлетворено только посредством обработки денитрацией с помощью технологий СНКВ+СКВ отходящего газа секции РН (около 1/3), при этом капиталовложения и эксплуатационные расходы значительно снижаются. Между тем, для управления перемещением пластины для регулирования воздушного потока к концу ТРН, пневмобаллон секции ТРН, находящейся рядом с секцией РН, избирательно встраивается в секцию РН, так что время высокотемпературного предварительного нагрева окатышей косвенным образом увеличивается, и достигается повышение прочности предварительно нагретых гранул.

[0007] Для достижения вышеуказанной цели, технические решения, принятые в изобретении, в частности, заключаются в следующем.

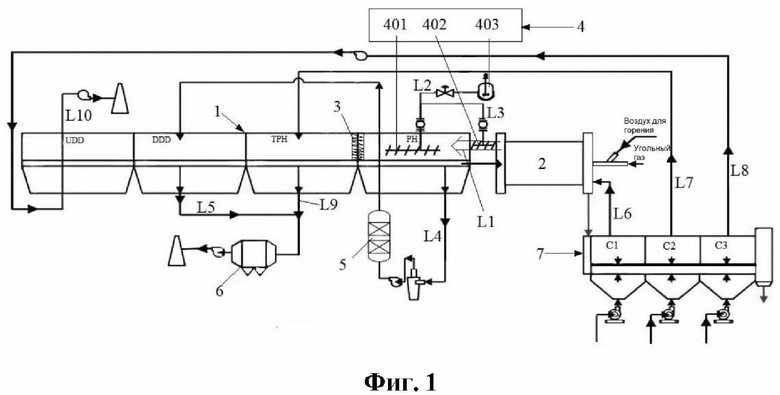

[0008] Согласно первому варианту осуществления изобретения, представлена система для производства окатышей, в которой предотвращено образование воздушных каналов в секции предварительного нагрева системы колосниковой решетки, при этом система включает систему колосниковой решетки и вращающуюся обжиговую печь. В соответствии с направлением движения материалов, в системе колосниковой решетки последовательно выполнены секция сушки посредством продувки воздухом, секция сушки посредством отсасывания воздуха, первая секция предварительного нагрева и вторая секция предварительного нагрева. Вторая секция предварительного нагрева сообщается с выпускным отверстием для отходящего газа вращающейся обжиговой печи через первый трубопровод. Устройство для предотвращения образования воздушных каналов расположено между первой секцией предварительного нагрева и второй секцией предварительного нагрева.

[0009] Предпочтительно, устройство для предотвращения образования воздушных каналов включает пластину для регулирования воздушного потока, подвижную платформу, ролик и прорезь. Пластина для регулирования воздушного потока расположена внутри системы колосниковой решетки. Подвижная платформа расположена с обеих сторон внешних нижних концов первой секции предварительного нагрева и второй секции предварительного нагрева. Ролик расположен в нижней части подвижной платформы. Прорезь выполнена с обеих сторон внешних верхних концов первой секции предварительного нагрева и второй секции предварительного нагрева. Фиксированное основание дополнительно расположено на подвижной платформе. Фиксированное основание соединено с вертикальной стойкой. Верхний конец вертикальной стойки соединен с верхним концом пластины для регулирования воздушного потока после прохождения через прорезь. Привод дополнительно расположен с внешней стороны подвижной платформы. Привод приводит в движение подвижную платформу для перемещения на ролике. Перемещение подвижной платформы приводит в движение фиксированное основание и вертикальную стойку для перемещения, что также заставляет перемещаться пластину для регулирования воздушного потока внутри системы колосниковой решетки.

[0010] Предпочтительно, пластина для регулирования воздушного потока состоит из внешней пластины и внутренней пластины. Внешняя пластина представляет собой пластинчатое тело, имеющее одну внутреннюю полость. Внутренняя пластина вставлена во внутреннюю полость внешней пластины. Внутренняя пластина также соединена с подъемным приводом. Подъемный привод управляет внутренней пластиной для перемещения в вертикальном направлении внутренней полости внешней пластины.

[0011] Предпочтительно, система дополнительно включает устройство для денитрации посредством реагента на основе аммиака. Устройство для денитрации посредством реагента на основе аммиака расположено во второй секции предварительного нагрева и/или первом трубопроводе.

[0012] Предпочтительно, устройство для денитрации посредством реагента на основе аммиака включает первый спринклерный ороситель, второй спринклерный ороситель и емкость для хранения реагента на основе аммиака. Первый спринклерный ороситель расположен внутри секции предварительного нагрева. Второй спринклерный ороситель расположен в первом трубопроводе. Емкость для хранения реагента на основе аммиака соединена с первым спринклерным оросителем через второй трубопровод. Третий трубопровод, ответвляющийся от второго трубопровода, соединен со вторым спринклерным оросителем.

[0013] Предпочтительно, система дополнительно включает устройство для денитрации с помощью технологии СКВ и устройство для удаления пыли. Выпускное отверстие для воздуха второй секции предварительного нагрева сообщается с впускным отверстием для воздуха секции сушки посредством отсасывания воздуха через четвертый трубопровод. Выпускное отверстие для воздуха секции сушки посредством отсасывания воздуха сообщается с дымовой трубой через пятый трубопровод. Устройство для денитрации с помощью технологии СКВ расположено на четвертом трубопроводе. Устройство для удаления пыли расположено на пятом трубопроводе.

[0014] Предпочтительно, система дополнительно включает кольцевой охладитель. В кольцевом охладителе последовательно выполнены первая секция кольцевого охлаждения, вторая секция кольцевого охлаждения и третья секция кольцевого охлаждения. Выпускное отверстие для воздуха первой секции кольцевого охлаждения сообщается с впускным отверстием для воздуха вращающейся обжиговой печи через шестой трубопровод. Выпускное отверстие для воздуха второй секции кольцевого охлаждения сообщается с впускным отверстием для воздуха первой секции предварительного нагрева через седьмой трубопровод. Выпускное отверстие для воздуха третьей секции кольцевого охлаждения сообщается с впускным отверстием для воздуха секции сушки посредством продувки воздухом через восьмой трубопровод. Выпускное отверстие для воздуха первой секции предварительного нагрева сообщается с пятым трубопроводом через девятый трубопровод. Выпускное отверстие для воздуха секции сушки посредством продувки воздухом сообщается с дымовой трубой через десятый трубопровод.

[0015] Предпочтительно, система дополнительно включает первый датчик давления, второй датчик давления, первый датчик температуры, второй датчик температуры, первый датчик расхода, второй датчик расхода и анализатор отходящего газа. Первый датчик давления, первый датчик температуры и анализатор отходящего газа расположены в первой секции предварительного нагрева. Второй датчик давления и второй датчик температуры расположены во второй секции предварительного нагрева. Первый датчик расхода расположен на седьмом трубопроводе. Второй датчик расхода расположен на первом трубопроводе.

[0016] Согласно второму варианту осуществления изобретения, представлен способ управления воздушным потоком при производстве окатышей, в частности, способ управления воздушным потоком с применением системы по первому варианту осуществления, при этом способ включает следующие этапы.

[0017] 1) В соответствии с направлением движения материалов, сырые окатыши поступают в систему колосниковой решетки, последовательно проходят через секцию сушки посредством продувки воздухом, секцию сушки посредством отсасывания воздуха, первую секцию предварительного нагрева и вторую секцию предварительного нагрева, и затем транспортируются во вращающуюся обжиговую печь для окислительного обжига. Окисленные рудные окатыши после окислительного обжига транспортируют в кольцевой охладитель для охлаждения.

[0018] 2) В соответствии с направлением потока горячего воздуха, горячий воздух, выпускаемый из первой секции кольцевого охлаждения, подают во вращающуюся обжиговую печь через шестой трубопровод, и затем подают во вторую секцию предварительного нагрева через первый трубопровод. Горячий воздух, выпускаемый из второй секции кольцевого охлаждения, подают в первую секцию предварительного нагрева через седьмой трубопровод.

[0019] 3) Горизонтальное положение устройства для предотвращения образования воздушных каналов, расположенного между первой секцией предварительного нагрева и второй секцией предварительного нагрева, регулируют таким образом, чтобы давление в первой секции предварительного нагрева превышало или равнялось давлению во второй секции предварительного нагрева.

[0020] 4) Горячий воздух из первой секции предварительного нагрева, наконец, выпускают через девятый трубопровод. Горячий воздух из второй секции предварительного нагрева, наконец, выпускают через четвертый трубопровод.

[0021] В альтернативном варианте, в способе, регулирование горизонтального положения устройства для предотвращения образования воздушных каналов, расположенного между первой секцией предварительного нагрева и второй секции предварительного нагрева, включает следующие этапы:

[0022] приведение в движение подвижной платформы для перемещения на ролике посредством привода; перемещение подвижной платформы, приводящее в движение фиксированное основание и вертикальную стойку для перемещения, также заставляет перемещаться пластину для регулирования воздушного потока в системе колосниковой решетки; и

[0023] управление внутренней пластиной, содержащейся в пластине для регулирования воздушного потока для перемещения в вертикальном направлении внутренней полости внешней пластины, содержащейся в пластине для регулирования воздушного потока посредством подъемного привода.

[0024] Предпочтительно, способ дополнительно включает: первый датчик давления, расположенный в первой секции предварительного нагрева, для определения давления воздуха p1 (в Па) в первой секции предварительного нагрева в режиме реального времени. Первый датчик температуры дополнительно расположен для определения температуры газа c1 (в К) в первой секции предварительного нагрева в режиме реального времени.

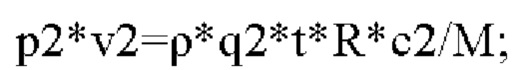

[0025] Предпочтительно, второй датчик давления расположен во второй секции предварительного нагрева для определения давления воздуха р2 (в Па) во второй секции предварительного нагрева в режиме реального времени. Второй датчик температуры дополнительно расположен для определения температуры газа с2 (в К) во второй секции предварительного нагрева в режиме реального времени.

[0026] Предпочтительно, на седьмом трубопроводе дополнительно расположен первый датчик расхода для определения расхода газа q1 (в Нм3/ч), подаваемого в первую секцию предварительного нагрева, в режиме реального времени. Второй датчик расхода расположен на первом трубопроводе для определения расхода газа q2 (в Нм3/ч), подаваемого во вторую секцию предварительного нагрева, в режиме реального времени. Масса газа, подаваемого в первую секцию предварительного нагрева, составляет m1 (в граммах):

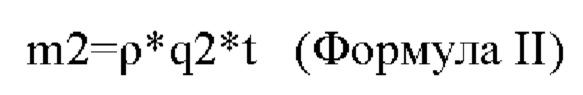

[0027] Масса газа, подаваемого во вторую секцию предварительного нагрева, составляет т2 (в граммах):

[0028] В Формуле I и Формуле II, ρ представляет собой среднюю плотность газа, в г/м3, и t представляет собой время подачи газа, в часах.

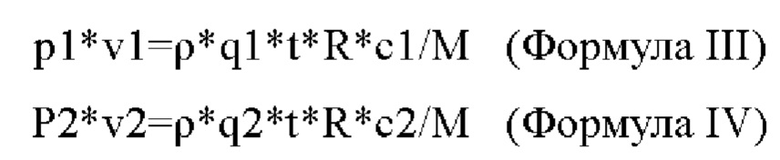

[0029] Согласно уравнению состояния идеального газа, получают следующее:

[0030] В Формуле III и Формуле IV, v1 представляет собой объем первой секции предварительного нагрева, в м3; v2 представляет собой объем второй секции предварительного нагрева, в м3; R представляет собой газовую постоянную, в Дж/(моль⋅К); и М представляет собой среднюю молярную массу газа, в г/моль.

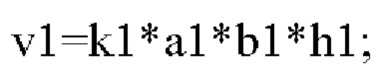

[0031] Предпочтительно, устанавливают, что первая секция предварительного нагрева имеет длину a1, ширину b1 и высоту h1, все величины в метрах. Устанавливают, что вторая секция предварительного нагрева имеет длину а2, ширину b2 и высоту h2, все величины в метрах. Следовательно:

[0032] В Формуле V и Формуле VI, k1 представляет собой объемный поправочный коэффициент первой секции предварительного нагрева; и k2 представляет собой объемный поправочный коэффициент второй секции предварительного нагрева.

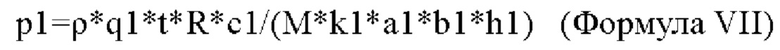

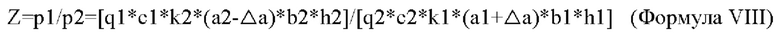

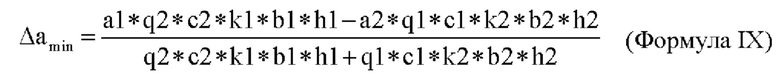

[0033] Подставляют Формулу V в Формулу III для получения:

[0034] Подставляют Формулу VI в Формулу IV для получения:

[0035] Величину горизонтального перемещения пластины для регулирования воздушного потока в направлении первой секции предварительного нагрева устанавливают равной Δа, в метрах. Следовательно:

[0036] При Z=1, минимальная предполагаемая величина перемещения Δamin пластины для регулирования воздушного потока составляет:

[0037] Путем регулирования величины горизонтального перемещения Δа пластины для регулирования воздушного потока обеспечивают превышение или равенство расчетному значению Δamin (в метрах) согласно Формуле IX, чтобы Z≥1, т.е. p1≥p2.

[0038] Предпочтительно, при регулировании горизонтального перемещения Δа пластины для регулирования воздушного потока, выполняют пошаговое регулирование, и количество шагов регулирования устанавливают равным N, следовательно:

[0039] Когда необходимое горизонтальное перемещение пластины для регулирования воздушного потока составляет Δа, количество перемещений пластины для регулирования воздушного потока представляет собой расчетное значение N согласно Формуле X.

[0040] Предпочтительно, анализатор отходящего газа Y дополнительно расположен в первой секции предварительного нагрева для определения содержания NOx в первой секции предварительного нагрева в режиме реального времени, чтобы содержание NOx не превышало или равнялось 40 мг/м3.

[0041] В известном уровне техники, вследствие отсутствия систематических исследований, а также надежного процесса производства окатышей с применением обжиговой печи с колосниковой решеткой, характеризующегося низким выходом NOx, и технологии управления, выбросы NOx в производственном процессе фабрики окатышей, не соответствующие стандарту, становятся нормой и представляют собой одну из самых больших проблем, с которыми сталкиваются предприятия. По этой причине, предприятия могут сократить образование NOx только путем снижения выхода рудных окатышей, что дополнительно снижает вводимое количество угольного газа или пылевидного угля, снижения требования прочности рудных окатышей, что дополнительно снижает температуру вращающейся обжиговой печи, а также применения сырья и топлив с низким уровнем выбросов NOx и т.п. Данные методы не только влияют на производство рудных окатышей с точки зрения выхода и качества, но также требуют высокого качества исходного топлива, что приводит к увеличению стоимости. Кроме того, проблема производства окатышей с низким уровнем выбросов NOx не может быть решена фундаментально. Кроме того, устройство для денитрации может быть дополнительно расположено за основным вытяжным вентилятором, например, с применением технологии селективного каталитического восстановления (СКВ) и технологии селективного некаталитического восстановления (СНКВ). Таким образом, может быть выполнено требование, касающееся низкого уровня выбросов NOx. Однако, вследствие высоких капиталовложений, высоких требований к оборудованию, высокого энергопотребления, высокой стоимости денитрации и вторичного загрязнения, оно не распространяется и не применяется на предприятиях по производству окатышей. В настоящее время, контроль выбросов NOx на фабриках окатышей в стране и за рубежом реализуется, главным образом, посредством управления технологическим процессом.

[0042] Согласно существующему процессу производства окатышей с применением обжиговой печи с колосниковой решеткой, система колосниковой решетки разделена на секцию сушки посредством продувки воздухом, секцию сушки посредством отсасывания воздуха, первую секцию предварительного нагрева и вторую секцию предварительного нагрева, и кольцевой охладитель разделен на первую секцию кольцевого охлаждения, вторую секцию кольцевого охлаждения и третью секцию кольцевого охлаждения. Воздушный поток из первой секции кольцевого охлаждения поступает непосредственно во вращающуюся обжиговую печь для обжига рудных окатышей, нагревает предварительно нагретые гранулы во второй секции предварительного нагрева, и затем выдувается в секцию сушки посредством отсасывания воздуха для осуществления сушки сырых окатышей посредством отсасывания воздуха, и затем выпускается наружу через секцию сушки посредством отсасывания воздуха (подвергаясь очистке отходящего газа перед выпуском). Воздушный поток из второй секции кольцевого охлаждения поступает в первую секцию предварительного нагрева для нагревания предварительно нагретых гранул, и затем выпускается наружу. Воздушный поток из третьей секции кольцевого охлаждения поступает в секцию сушки посредством продувки воздухом для осуществления сушки сырых окатышей посредством продувки воздухом, таким образом, реализуется замкнутая циркуляция системы воздушного потока для системы колосниковой решетки, вращающейся обжиговой печи и кольцевого охладителя. Между тем, технологию селективного некаталитического восстановления (СНКВ) в сочетании с технологией селективного каталитического восстановления (СКВ) применяют для удаления NOx в процессе (во второй секции предварительного нагрева) и на конечной стадии процесса (после выпускного отверстия для воздуха второй секции предварительного нагрева). Например, в производственной системе для сверхнизкого уровня выбросов NOx отходящего газа, образующегося при производстве окатышей (201821480691.Х), благодаря эффективному сочетанию технологий СНКВ+СКВ в двойном механизме денитрации, может быть реализован сверхнизкий уровень выбросов NOx в процессе производства окатышей с применением обжиговой печи с колосниковой решеткой. Однако, в большинстве случаев, вследствие разницы температур и атмосферного давления между секцией РН и секцией ТРН в производственной системе колосниковой решетки, часто возникает проблема образования воздушных каналов. То есть, отходящий газ с высоким содержанием NOx из секции РН направляется в секцию ТРН, что увеличивает содержание NOx в отходящем газе секции ТРН. Следовательно, трудно достичь точного управления денитрацией и стандартного уровня выбросов NOx.

[0043] В изобретении, с целью решения проблемы, связанной с образованием воздушных каналов между секцией РН и секцией ТРН в производственной системе для сверхнизкого уровня выбросов NOx отходящего газа, образующегося при производстве окатышей, вследствие разницы температур и давления воздуха, реализованы точное управление денитрацией и стандартный уровень выбросов NOx. Согласно изобретению, подвижное устройство для предотвращения образования воздушных каналов дополнительно выполнено между секцией РН и секцией ТРН системы колосниковой решетки, и давление воздуха pi в секции ТРН, главным образом, регулируют таким образом, чтобы оно превышало или равнялось давлению воздуха р2 секции РН, т.е. p1≥p2, посредством изменения положения устройства для предотвращения образования воздушных каналов, таким образом, чтобы предотвратить проблему увеличения содержания NOx в отходящем газе секции ТРН вследствие образования воздушных каналов отходящего газа с высоким содержанием NOx из секции РН в секцию ТРН. Пластина для регулирования воздушного потока открывается до того, как равновесие в системе воздушного потока для системы колосниковой решетки нарушается, и система воздушного потока своевременно закрывается после стабилизации, так что создается положительное влияние на систему обжиговой печи с колосниковой решеткой. Требование, касающееся сверхнизкого уровня выбросов NOx, образующихся при производстве окатышей, может быть удовлетворено только посредством обработки денитрацией с помощью технологий СНКВ+СКВ отходящего газа секции РН (около 1/3), при этом капиталовложения и эксплуатационные расходы значительно снижаются. Несколько пневмобаллонов (как правило, 1-5, которые могут быть рационально отрегулированы и расположены в соответствии с фактическими условиями работы) секции ТРН, находящейся рядом с секцией РН, избирательно встраиваются в секцию РН, так что время высокотемпературного предварительного нагрева окатышей косвенным образом увеличивается, и достигается повышение прочности предварительно нагретых гранул.

[0044] В изобретении, первый датчик давления расположен в первой секции предварительного нагрева для определения давления воздуха p1 (в Па) в первой секции предварительного нагрева в режиме реального времени. Второй датчик давления расположен во второй секции предварительного нагрева для определения давления воздуха р2 (в Па) во второй секции предварительного нагрева в режиме реального времени. Определенные значения p1 и р2 сравнивают. Если выявлено, что p1≥p2, система не выполняет регулирование (положение пластины для регулирования воздушного потока остается неизменным). Если выявлено, что p1<p2, изменение положения пластины для регулирования воздушного потока контролируется и регулируется для реализации условия p1≥p2. Предотвращается образование каналов отходящего газа с высоким содержанием NOx из секции РН в секцию ТРН.

[0045] В изобретении, устройство для предотвращения образования воздушных каналов включает пластину для регулирования воздушного потока, подвижную платформу, ролик и прорезь. Пластина для регулирования воздушного потока расположена внутри системы колосниковой решетки. Подвижная платформа расположена с обеих сторон внешних нижних концов первой секции предварительного нагрева и второй секции предварительного нагрева. Ролик расположен в нижней части подвижной платформы. Прорезь выполнена с обеих сторон внешних верхних концов первой секции предварительного нагрева и второй секции предварительного нагрева. Фиксированное основание дополнительно расположено на подвижной платформе. Фиксированное основание соединено с вертикальной стойкой. Верхний конец вертикальной стойки соединен с верхним концом пластины для регулирования воздушного потока после прохождения через прорезь (верхний конец вертикальной стойки изогнут в поперечном направлении и затем протянут через прорезь для соединения с верхним концом пластины для регулирования воздушного потока). Привод дополнительно расположен с внешней стороны подвижной платформы. Привод приводит в движение подвижную платформу для перемещения на ролике. Перемещение подвижной платформы приводит в движение фиксированное основание и вертикальную стойку для перемещения, что также заставляет перемещаться (из секции РН в секцию ТРН) пластину для регулирования воздушного потока внутри системы колосниковой решетки.

[0046] Кроме того, пластина для регулирования воздушного потока состоит из внешней пластины и внутренней пластины. Внешняя пластина представляет собой пластинчатое тело, имеющее одну внутреннюю полость. Внутренняя пластина вставлена во внутреннюю полость внешней пластины. Внутренняя пластина также соединена с подъемным приводом. Подъемный привод управляет внутренней пластиной для перемещения в вертикальном направлении внутренней полости внешней пластины. В соответствии с практическими требованиями, перемещение внутренней пластины регулируют таким образом, чтобы общая высота пластины для регулирования воздушного потока изменялась для удовлетворения требований к рабочим условиям различных высот, и предотвращалось образование воздушных каналов.

[0047] B изобретении, толщина внутренней пластины составляет 1-20 см, предпочтительно 2-15 см, и более предпочтительно 3-10 см. Толщина внешней пластины (т.е. общая толщина пластины для регулирования воздушного потока) составляет 3-25 см, предпочтительно 5-20 см, и более предпочтительно 8-15 см. Толщина внутренней полости внешней пластины превышает толщину внутренней пластины (например, толщина внутренней полости внешней пластины больше толщины внутренней пластины на 0.5 см, 1 см, 1.5 см, 2 см и т.п., и может быть выбрана согласно фактическим требованиям к рабочим условиям).

[0048] В изобретении, первый датчик температуры расположен в первой секции предварительного нагрева для определения температуры газа c1 (в К) в первой секции предварительного нагрева в режиме реального времени. Второй датчик температуры расположен во второй секции предварительного нагрева для определения температуры газа с2 (в К) во второй секции предварительного нагрева в режиме реального времени. На седьмом трубопроводе дополнительно расположен первый датчик расхода для определения расхода газа q1 (в Нм3/ч), подаваемого в первую секцию предварительного нагрева, в режиме реального времени. Второй датчик расхода расположен на первом трубопроводе для определения расхода газа q2 (в Нм3/ч), подаваемого во вторую секцию предварительного нагрева, в режиме реального времени. Посредством расчета, масса газа, подаваемого в первую секцию предварительного нагрева, составляет ml, в граммах:

[0049] Кроме того, масса газа, подаваемого во вторую секцию предварительного нагрева, составляет m2, в граммах:

[0050] В Формуле I и Формуле II, ρ представляет собой среднюю плотность газа, в г/м3; и t представляет собой время подачи, в часах.

[0051] Согласно уравнению состояния идеального газа (pV=nRT=mRT/M), может быть получено:

[0052] В Формуле III и Формуле IV, v1 представляет собой объем первой секции предварительного нагрева, в м3; v2 представляет собой объем второй секции предварительного нагрева, в м3; R представляет собой газовую постоянную, в Дж/(моль⋅К); и М представляет собой среднюю молярную массу газа, в г/моль.

[0053] Предпочтительно, устанавливают, что первая секция предварительного нагрева имеет длину a1, ширину b1 и высоту h1, все величины в метрах. Устанавливают, что вторая секция предварительного нагрева имеет длину а2, ширину b2 и высоту h2, все величины в метрах. Следовательно:

[0054] В Формуле V и Формуле VI, k1 представляет собой объемный поправочный коэффициент первой секции предварительного нагрева; и k2 представляет собой объемный поправочный коэффициент второй секции предварительного нагрева.

[0055] В изобретении, когда внутренняя полость первой секции предварительного нагрева или второй секции предварительного нагрева выполнена в виде правильного прямоугольника, k1=k2=1. Когда внутренняя полость первой секции предварительного нагрева или второй секции предварительного нагрева выполнена в виде правильного прямоугольника, для корректирования значения ошибки формулы расчета объема (длинахширинахвысота), вводят поправочные значения k1 и k2, чтобы расчетный объем был наиболее близок к фактическому объему. Как правило, значения k1 и k2 представляют собой фиксированную константу для одной и той же системы колосниковой решетки.

[0056] Кроме того, подставляют Формулу V в Формулу III для получения:

[0057] Кроме того, подставляют Формулу VI в Формулу IV для получения:

[0058] Когда p1<p2, необходимо перемещать пластину для регулирования воздушного потока (исходное положение пластины для регулирования воздушного потока представляет собой место соединения первой секции предварительного нагрева и второй секции предварительного нагрева) таким образом, чтобы p1≥p2, и величину горизонтального перемещения пластины для регулирования воздушного потока устанавливают равной Δа, в метрах. Следовательно:

[0059] При Z=1 (т.е. p1=p2), минимальная предполагаемая величина Δamin пластины для регулирования воздушного потока составляет:

[0060] Путем регулирования величины горизонтального перемещения Δа пластины для регулирования воздушного потока обеспечивают превышение или равенство расчетному значению Δamin (в метрах) согласно Формуле IX, чтобы Z>1, т.е. p1>p2.

[0061] В изобретении, при регулировании горизонтального перемещения Δа пластины для регулирования воздушного потока, выполняют пошаговое регулирование, и количество шагов регулирования устанавливают равным N, следовательно:

[0062] Когда необходимое горизонтальное перемещение пластины для регулирования воздушного потока составляет Δа, количество перемещений пластины для регулирования воздушного потока представляет собой расчетное значение N согласно Формуле X.

[0063] Следует отметить, что Δа, рассчитанное в данном документе, не может быть отрегулировано простым и грубым образом за один шаг, а нуждается в медленном регулировании, и изменения параметров в режиме реального времени непрерывно определяют и вовремя корректируют в ходе процесса регулирования, чтобы избежать резких колебаний в производстве вследствие чрезмерного шага регулирования, что повлияет на показатели производительности и качества. В данном документе, должен быть установлен шаг регулирования: L=Δa/N (принимая значение Δа равным Δamin в качестве примера), регулирование за N шагов, N=(p2-p1)/(0.05*p1), где N округляют. Кроме того, вышеуказанное определение N является предпочтительным способом расчета, но не ограничивается данным способом. По существу, определение значения N необходимо производить по степени срочности регулирования (чем меньше pi относительно р2, тем меньше должно быть количество шагов регулирования, так как необходимо уменьшить перепад давлений как можно скорее). Однако, после каждого регулирования размера шага, необходимо выполнять определение нового давления. Если цель (p1≥p2) не достигнута, то регулирование продолжают. Если цель достигнута, регулирование останавливают.

[0064] Кроме того, анализатор отходящего газа дополнительно расположен в первой секции предварительного нагрева для определения содержания NOx в первой секции предварительного нагрева, чтобы содержание NOx не превышало или равнялось 40 мг/м3, в режиме реального времени. К тому же, согласно национальному стандарту, касающегося сверхнизкого уровня выбросов, конечная концентрация выбросов NOx должна быть ниже 50 мг/м3.

[0065] По сравнению с известным уровнем техники, изобретение обладает следующими техническими преимуществами.

[0066] 1. Согласно системе изобретения, подвижное устройство для предотвращения образования воздушных каналов дополнительно выполнено между секцией РН и секцией ТРН системы колосниковой решетки, и давлением воздуха в секции ТРН, в основном, управляют таким образом, чтобы оно превышало или равнялось давлению в секции РН, посредством изменения положения устройства для предотвращения образования воздушных каналов, чтобы предотвратить проблему увеличения содержания NOx в отходящем газе секции ТРН вследствие образования воздушных каналов отходящего газа с высоким содержанием NOx из секции РН в секцию ТРН. Эффективно снижаются прямые выбросы загрязняющих веществ.

[0067] 2. Согласно системе воздушного потока для системы колосниковой решетки в соответствии с изобретением, требование, касающееся сверхнизкого уровня выбросов NOx, образующихся при производстве окатышей, может быть удовлетворено только путем осуществления обработки денитрацией с помощью технологий СНКВ+СКВ отходящего газа секции РН (около 1/3), при этом капиталовложения и эксплуатационные расходы значительно снижаются. Между тем, часть пневмобаллонов секции ТРН, находящейся рядом с секцией РН, избирательно встраивается в секцию РН, так что время высокотемпературного предварительного нагрева окатышей косвенным образом увеличивается, и достигается повышение прочности предварительно нагретых окатышей.

[0068] 3. Согласно системе изобретения, система имеет простую конструкцию, является простой в эксплуатации, характеризуется низкими капиталовложениями, эффективным управлением воздушным потоком и снижением выбросов, хорошими перспективами применения и высокой экономической эффективностью.

[0069] 4. Согласно способу управления воздушным потоком в соответствии с изобретением, способ управления воздушным потоком является простым и точным, характеризуется коротким потоком управления. Отклик может быть выполнен в течение очень короткого времени благодаря мониторингу данных в режиме реального времени. Динамическое точное регулирование реализовано таким образом, что перемещение и расчет перемещения пластины для регулирования воздушного потока осуществляется одновременно, так что регулирование пластины для регулирования воздушного потока является более надежным и рациональным, и проблемы, связанной с резкими колебаниями в производстве вследствие чрезмерного шага регулирования, оказывающими негативное влияние на показатели производительности и качества, можно эффективным образом избежать.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

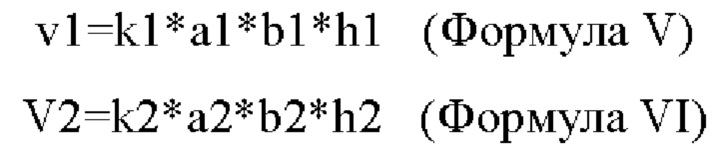

[0070] Фиг. 1 представляет собой схематическое изображение, представляющее конструкцию системы для производства окатышей, в которой предотвращено образование воздушных каналов в секции предварительного нагрева системы колосниковой решетки, в соответствии с изобретением.

[0071] Фиг. 2 представляет собой схематическое изображение, представляющее конструкцию системы для производства окатышей, в которой предотвращено образование воздушных каналов в секции предварительного нагрева системы колосниковой решетки с измерительными устройствами, в соответствии с изобретением.

[0072] Фиг. 3 представляет собой схематическое изображение, представляющее конструкцию устройства для предотвращения образования воздушных каналов в соответствии с изобретением.

[0073] Фиг. 4 представляет собой схематическое изображение, представляющее конструкцию пластины для регулирования воздушного потока в соответствии с изобретением.

[0074] Фиг. 5 представляет собой вид сверху конструкции устройства для предотвращения образования воздушных каналов в соответствии с изобретением.

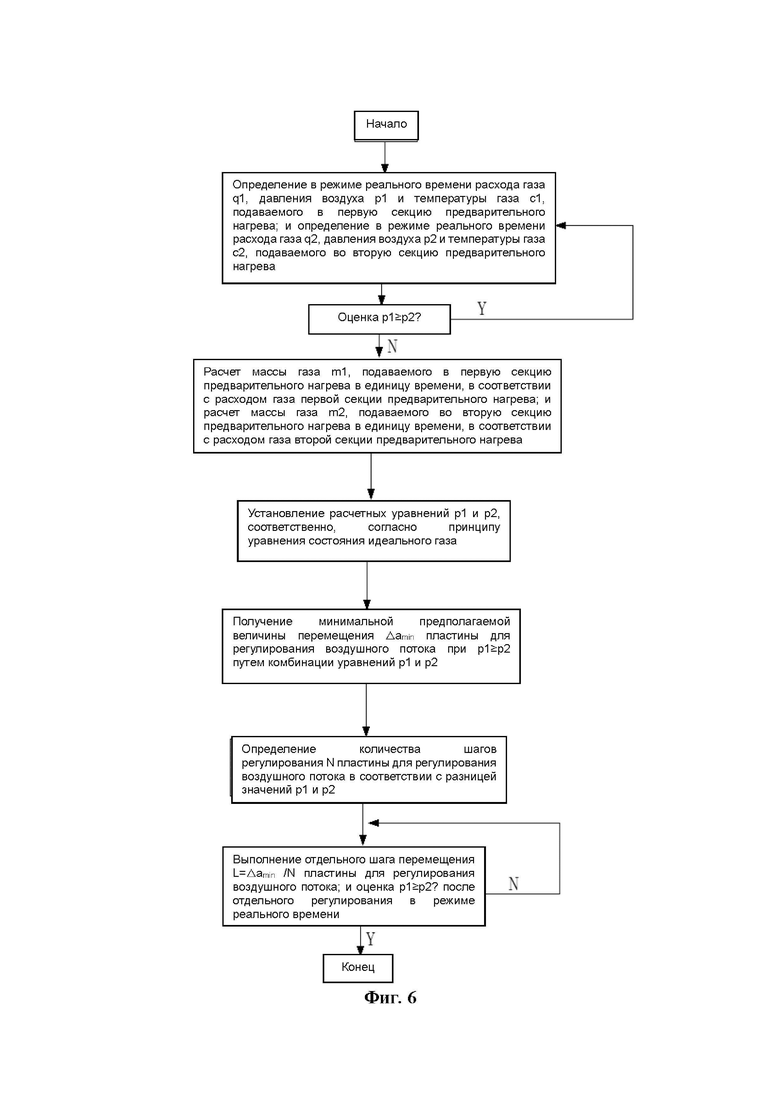

[0075] Фиг. 6 представляет собой блок-схему способа управления и регулирования воздушного потока в соответствии с изобретением.

[0076] Список ссылочных позиций на чертежах:

1: система колосниковой решетки;

2: вращающаяся обжиговая печь;

3: устройство для предотвращения образования воздушных каналов;

4: устройство для денитрации посредством реагента на основе аммиака; 5: устройство для денитрации с помощью технологии СКВ; 6: устройство для удаления пыли; 7: кольцевой охладитель;

UDD: секция сушки посредством продувки воздухом;

DDD: секция сушки посредством отсасывания воздуха;

ТРН: первая секция предварительного нагрева;

РН: вторая секция предварительного нагрева;

301: пластина для регулирования воздушного потока;

30101: внешняя пластина;

30102: внутренняя пластина;

30103: подъемный привод;

302: подвижная платформа;

30201: фиксированное основание;

30202: вертикальная стойка;

30203: привод;

303: ролик;

304: прорезь;

401: первый спринклерный ороситель;

402: второй спринклерный ороситель;

403: емкость для хранения реагента на основе аммиака;

С1: первая секция кольцевого охлаждения;

С2: вторая секция кольцевого охлаждения;

С3: третья секция кольцевого охлаждения;

L1: первый трубопровод;

L2: второй трубопровод;

L3: третий трубопровод;

L4: четвертый трубопровод;

L5: пятый трубопровод;

L6: шестой трубопровод;

L7: седьмой трубопровод;

L8: восьмой трубопровод;

L9: девятый трубопровод;

L10: десятый трубопровод;

P1: первый датчик давления;

Р2: второй датчик давления;

Т1: первый датчик температуры;

Т2: второй датчик температуры;

Q1: первый датчик расхода;

Q2: второй датчик расхода;

Y: анализатор отходящего газа.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0077] Технические решения изобретения будут проиллюстрированы с помощью примеров ниже, и объем охраны, заявленный изобретением, включает, но не ограничивается, следующие варианты осуществления.

[0078] Согласно первому варианту осуществления изобретения, представлена система для производства окатышей, в которой предотвращено образование воздушных каналов в секции предварительного нагрева системы колосниковой решетки, при этом система включает систему колосниковой решетки 1 и вращающуюся обжиговую печь 2. В соответствии с направлением движения материалов, в системе колосниковой решетки 1 последовательно выполнены секция сушки посредством продувки воздухом UDD, секция сушки посредством отсасывания воздуха DDD, первая секция предварительного нагрева ТРН и вторая секция предварительного нагрева РН. Вторая секция предварительного нагрева РН сообщается с выпускным отверстием для отходящего газа вращающейся обжиговой печи 2 через первый трубопровод L1. Устройство для предотвращения образования воздушных каналов 3 расположено между первой секцией предварительного нагрева ТРН и второй секцией предварительного нагрева РН.

[0079] Предпочтительно, устройство для предотвращения образования воздушных каналов 3 включает пластину для регулирования воздушного потока 301, подвижную платформу 302, ролик 303 и прорезь 304. Пластина для регулирования воздушного потока 301 расположена внутри системы колосниковой решетки 1. Подвижная платформа 302 расположена с обеих сторон внешних нижних концов первой секции предварительного нагрева ТРН и второй секции предварительного нагрева РН. Ролик 303 расположен в нижней части подвижной платформы 302. Прорезь 304 выполнена с обеих сторон внешних верхних концов первой секции предварительного нагрева ТРН и второй секции предварительного нагрева PH. Фиксированное основание 30201 дополнительно расположено на подвижной платформе 302. Фиксированное основание 30201 соединено с вертикальной стойкой 30202. Верхний конец вертикальной стойки 30202 соединен с верхним концом пластины для регулирования воздушного потока 301 после прохождения через прорезь 304. Привод 30203 дополнительно расположен с внешней стороны подвижной платформы 302. Привод 30203 приводит в движение подвижную платформу 302 для перемещения на ролике 303. Перемещение подвижной платформы 302 приводит в движение фиксированное основание 30201 и вертикальную стойку 30202 для перемещения, что также заставляет перемещаться пластину для регулирования воздушного потока 301 внутри системы колосниковой решетки 1.

[0080] Предпочтительно, пластина для регулирования воздушного потока 301 состоит из внешней пластины 30101 и внутренней пластины 30102. Внешняя пластина 30101 представляет собой пластинчатое тело, имеющее одну внутреннюю полость. Внутренняя пластина 30102 вставлена во внутреннюю полость внешней пластины 30101. Внутренняя пластина 30102 также соединена с подъемным приводом 30103. Подъемный привод 30103 управляет внутренней пластиной 30102 для перемещения в вертикальном направлении внутренней полости внешней пластины 30101.

[0081] Предпочтительно, система дополнительно включает устройство для денитрации посредством реагента на основе аммиака 4. Устройство для денитрации посредством реагента на основе аммиака 4 расположено во второй секции предварительного нагрева РН и/или первом трубопроводе L1.

[0082] Предпочтительно, устройство для денитрации посредством реагента на основе аммиака 4 включает первый спринклерный ороситель 401, второй спринклерный ороситель 402 и емкость для хранения реагента на основе аммиака 403. Первый спринклерный ороситель 401 расположен внутри второй секции предварительного нагрева РН. Второй спринклерный ороситель 402 расположен в первом трубопроводе L1. Емкость для хранения реагента на основе аммиака 403 соединена с первым спринклерным оросителем 401 через второй трубопровод L2. Третий трубопровод L3, ответвляющийся от второго трубопровода L2, соединен со вторым спринклерный оросителем 402.

[0083] Предпочтительно, система дополнительно включает устройство для денитрации с помощью технологии СКВ 5 и устройство для удаления пыли 6. Выпускное отверстие для воздуха второй секции предварительного нагрева РН сообщается с впускным отверстием для воздуха секции сушки посредством отсасывания воздуха DDD через четвертый трубопровод L4. Выпускное отверстие для воздуха секции сушки посредством отсасывания воздуха DDD сообщается с дымовой трубой через пятый трубопровод L5. Устройство для денитрации с помощью технологии СКВ 5 расположено на четвертом трубопроводе L4. Устройство для удаления пыли 6 расположено на пятом трубопроводе L5.

[0084] Предпочтительно, система дополнительно включает кольцевой охладитель 7. В кольцевом охладителе 7 последовательно выполнены первая секция кольцевого охлаждения С1, вторая секция кольцевого охлаждения С2 и третья секция кольцевого охлаждения СЗ. Выпускное отверстие для воздуха первой секции кольцевого охлаждения С1 сообщается с впускным отверстием для воздуха вращающейся обжиговой печи 2 через шестой трубопровод L6. Выпускное отверстие для воздуха второй секции кольцевого охлаждения С2 сообщается с впускным отверстием для воздуха первой секции предварительного нагрева ТРН через седьмой трубопровод L7. Выпускное отверстие для воздуха третьей секции кольцевого охлаждения СЗ сообщается с впускным отверстием для воздуха секции сушки посредством продувки воздухом UDD через восьмой трубопровод L8. Выпускное отверстие для воздуха первой секции предварительного нагрева ТРН сообщается с пятым трубопроводом L5 через девятый трубопровод L9. Выпускное отверстие для воздуха секции сушки посредством продувки воздухом UDD сообщается с дымовой трубой через десятый трубопровод L10.

[0085] Предпочтительно, система дополнительно включает первый датчик давления Р1, второй датчик давления Р2, первый датчик температуры Т1, второй датчик температуры Т2, первый датчик расхода Q1, второй датчик расхода Q2 и анализатор отходящего газа Y. Первый датчик давления Р1, первый датчик температуры Т1 и анализатор отходящего газа Y расположены в первой секции предварительного нагрева ТРН. Второй датчик давления Р2 и второй датчик температуры Т2 расположены во второй секции предварительного нагрева РН. Первый датчик расхода Q1 расположен на седьмом трубопроводе L7. Второй датчик расхода Q2 расположен на первом трубопроводе L1.

[0086] Согласно второму варианту осуществления изобретения, предложен способ управления воздушным потоком при производстве окатышей, в частности, с применением системы для производства окатышей, в которой предотвращено образование воздушных каналов в секции предварительного нагрева системы колосниковой решетки, в соответствии с первым вариантом осуществления, при этом способ включает следующие этапы.

[0087] 1) В соответствии с направлением движения материалов, сырые окатыши поступают в систему колосниковой решетки 1, последовательно проходят через секцию сушки посредством продувки воздухом UDD, секцию сушки посредством отсасывания воздуха DDD, первую секцию предварительного нагрева ТРН и вторую секцию предварительного нагрева РН, и затем транспортируются во вращающуюся обжиговую печь 2 для окислительного обжига. Окисленные рудные окатыши после окислительного обжига транспортируют в кольцевой охладитель 7 для охлаждения.

[0088] 2) В соответствии с направлением потока горячего воздуха, горячий воздух, выпускаемый из первой секции кольцевого охлаждения С1, подают во вращающуюся обжиговую печь 2 через шестой трубопровод L6, и затем подают во вторую секцию предварительного нагрева РН через первый трубопровод L1. Горячий воздух, выпускаемый из второй секции кольцевого охлаждения С2, подают в первую секцию предварительного нагрева ТРН через седьмой трубопровод L7.

[0089] 3) Горизонтальное положение устройства для предотвращения образования воздушных каналов 3, расположенного между первой секцией предварительного нагрева ТРН и второй секцией предварительного нагрева РН, регулируют таким образом, чтобы давление в первой секции предварительного нагрева ТРН превышало или равнялось давлению во второй секции предварительного нагрева РН.

[0090] 4) Горячий воздух из первой секции предварительного нагрева ТРН, наконец, выпускают через девятый трубопровод L9. Горячий воздух из второй секции предварительного нагрева РН, наконец, выпускают через четвертый трубопровод L4.

[0091] Предпочтительно, в способе, на этапе 3), регулирование горизонтального положения устройства для предотвращения образования воздушных каналов 3, расположенного между первой секцией предварительного нагрева ТРН и второй секцией предварительного нагрева РН, включает следующие этапы:

[0092] приведение в движение подвижной платформы 302 для перемещения на ролике 303 посредством привода 30203; перемещение подвижной платформы 302, приводящее в движение фиксированное основание 30201 и вертикальную стойку 30202 для перемещения, также заставляет перемещаться пластину для регулирования воздушного потока 301 в системе колосниковой решетки 1; и

[0093] управление внутренней пластиной 30102 пластины для регулирования воздушного потока 301 для перемещения в вертикальном направлении внутренней полости внешней пластины 30101 пластины для регулирования воздушного потока 301 посредством подъемного привода 30103.

[0094] Предпочтительно, способ дополнительно включает: первый датчик давления Р1, расположенный в первой секции предварительного нагрева ТРН, для определения давления воздуха p1 (в Па) в первой секции предварительного нагрева ТРН в режиме реального времени. Первый датчик температуры Т1 дополнительно расположен для определения температуры газа c1 (в К) в первой секции предварительного нагрева ТРН в режиме реального времени.

[0095] Предпочтительно, второй датчик давления Р2 расположен во второй секции предварительного нагрева РН для определения давления воздуха р2 (в Па) во второй секции предварительного нагрева РН в режиме реального времени. Второй датчик температуры Т2 дополнительно расположен для определения температуры газа с2 (в К) во второй секции предварительного нагрева РН в режиме реального времени.

[0096] Предпочтительно, на седьмом трубопроводе L7 дополнительно расположен первый датчик расхода Q1 для определения расхода газа q1 (в Нм3/ч), подаваемого в первую секцию предварительного нагрева ТРН, в режиме реального времени. Второй датчик расхода Q2 расположен на первом трубопроводе L1 для определения расхода газа q2 (в Нм3/ч), подаваемого во вторую секцию предварительного нагрева РН, в режиме реального времени. Масса газа, подаваемого в первую секцию предварительного нагрева ТРН, составляет m1, в граммах:

[0097] Масса газа, подаваемого во вторую секцию предварительного нагрева РН, составляет m2, в граммах:

[0098] В Формуле I и Формуле II, ρ представляет собой среднюю плотность газа, в г/м3; и t представляет собой время подачи газа, в часах.

[0099] Согласно уравнению состояния идеального газа, получают следующее:

[00100] В Формуле III и Формуле IV, v1 представляет собой объем первой секции предварительного нагрева ТРН, в м3; v2 представляет собой объем второй секции предварительного нагрева РН, в м3; R представляет собой газовую постоянную, в Дж/(моль⋅К); и М представляет собой среднюю молярную массу газа, в г/моль.

[00101] Предпочтительно, устанавливают, что первая секция предварительного нагрева ТРН имеет длину a1, ширину b1 и высоту h1, все величины в метрах. Устанавливают, что вторая секция предварительного нагрева РН имеет длину а2, ширину b2 и высоту h2, все величины в метрах. Следовательно:

[00102] В формуле V и формуле VI k1 представляет собой объемный поправочный коэффициент первой секции предварительного нагрева ТРН; и k2 представляет собой объемный поправочный коэффициент второй секции предварительного нагрева РН.

[00103] Подставляют Формулу V в Формулу III для получения:

[00104] Подставляют Формулу VI в Формулу IV для получения:

[00105] Величину горизонтального перемещения пластины для регулирования воздушного потока 301 в направлении первой секции предварительного нагрева ТРН устанавливают равной Δа, в метрах. Следовательно:

[00106] При Z=1, минимальная предполагаемая величина перемещения Δamin пластины для регулирования воздушного потока 301 составляет:

[00107] Путем регулирования величины горизонтального перемещения Да пластины для регулирования воздушного потока 301 обеспечивают превышение или равенство расчетному значению Δamin (в метрах) согласно Формуле IX, чтобы Z≥1, т.е. p1≥р2.

[00108] Предпочтительно, при регулировании горизонтального перемещения Да пластины для регулирования воздушного потока 301, выполняют пошаговое регулирование, и количество шагов регулирования устанавливают равным N, следовательно:

[00109] Когда необходимое горизонтальное перемещение пластины для регулирования воздушного потока 301 составляет Δа, количество перемещений пластины для регулирования воздушного потока 301 представляет собой расчетное значение N согласно Формуле X.

[00110] Предпочтительно, анализатор отходящего газа Y дополнительно расположен в первой секции предварительного нагрева ТРН для определения содержания NOx в первой секции предварительного нагрева ТРН в режиме реального времени, чтобы содержание NOx не превышало или равнялось 40 мг/м3.

[00111] Вариант осуществления 1

[00112] Как показано на фигуре 1, представлена система для производства окатышей, в которой предотвращено образование воздушных каналов в секции предварительного нагрева системы колосниковой решетки, при этом система включает систему колосниковой решетки 1 и вращающуюся обжиговую печь 2. В соответствии с направлением движения материалов, в системе колосниковой решетки 1 последовательно выполнены секция сушки посредством продувки воздухом UDD, секция сушки посредством отсасывания воздуха DDD, первая секция предварительного нагрева ТРН и вторая секция предварительного нагрева РН. Вторая секция предварительного нагрева РН сообщается с выпускным отверстием для отходящего газа вращающейся обжиговой печи 2 через первый трубопровод L1. Устройство для предотвращения образования воздушных каналов 3 расположено между первой секцией предварительного нагрева ТРН и второй секцией предварительного нагрева РН.

[00113] Вариант осуществления 2

[00114] Повторяется Вариант осуществления 1. На основе Варианта осуществления 1, устройство для предотвращения образования воздушных каналов 3 включает пластину для регулирования воздушного потока 301, подвижную платформу 302, ролик 303 и прорезь 304. Пластина для регулирования воздушного потока 301 расположена внутри системы обжиговой печи с колосниковой решеткой 1. Подвижная платформа 302 расположена с обеих сторон внешних нижних концов первой секции предварительного нагрева ТРН и второй секции предварительного нагрева РН. Ролик 303 расположен в нижней части подвижной платформы 302. Прорезь 304 выполнена с обеих сторон внешних верхних концов первой секции предварительного нагрева ТРН и второй секции предварительного нагрева РН. Фиксированное основание 30201 дополнительно расположено на подвижной платформе 302. Фиксированное основание 30201 соединено с вертикальной стойкой 30202. Верхний конец вертикальной стойки 30202 соединен с верхним концом пластины для регулирования воздушного потока 301 после прохождения через прорезь 304. Привод 30203 дополнительно расположен с внешней стороны подвижной платформы 302. Привод 30203 приводит в движение подвижную платформу 302 для перемещения на ролике 303. Перемещение подвижной платформы 302 приводит в движение фиксированное основание 30201 и вертикальную стойку 30202 для перемещения, что также заставляет перемещаться пластину для регулирования воздушного потока 301 внутри системы колосниковой решетки 1.

[00115] Вариант осуществления 3

[00116] Повторяется Вариант осуществления 2. На основе Варианта осуществления 2, пластина для регулирования воздушного потока 301 состоит из внешней пластины 30101 и внутренней пластины 30102. Внешняя пластина 30101 представляет собой пластинчатое тело, имеющее одну внутреннюю полость. Внутренняя пластина 30102 вставлена во внутреннюю полость внешней пластины 30101. Внутренняя пластина 30102 также соединена с подъемным приводом 30103. Подъемный привод 30103 управляет внутренней пластиной 30102 для перемещения в вертикальном направлении внутренней полости внешней пластины 30101.

[00117] Вариант осуществления 4

[00118] Повторяется Вариант осуществления 3. На основе Варианта осуществления 3, система дополнительно включает устройство для денитрации посредством реагента на основе аммиака 4. Устройство для денитрации посредством реагента на основе аммиака 4 расположено во второй секции предварительного нагрева РН и/или первом трубопроводе L1.

[00119] Вариант осуществления 5

[00120] Повторяется Вариант осуществления 4. На основе Варианта осуществления 4, устройство для денитрации посредством реагента на основе аммиака 4 включает первый спринклерный ороситель 401, второй спринклерный ороситель 402 и емкость для хранения реагента на основе аммиака 403. Первый спринклерный ороситель 401 расположен внутри второй секции предварительного нагрева РН. Второй спринклерный ороситель 402 расположен в первом трубопроводе L1. Емкость для хранения реагента на основе аммиака 403 соединена с первым спринклерный оросителем 401 через второй трубопровод L2. Третий трубопровод L3, ответвляющийся от второго трубопровода L2, соединен со вторым спринклерным оросителем 402.

[00121] Вариант осуществления 6

[00122] Повторяется Вариант осуществления 5. На основе Варианта осуществления 5, система дополнительно включает устройство для денитрации с помощью технологии СКВ 5 и устройство для удаления пыли 6. Выпускное отверстие для воздуха второй секции предварительного нагрева РН сообщается с впускным отверстием для воздуха секции сушки посредством отсасывания воздуха DDD через четвертый трубопровод L4. Выпускное отверстие для воздуха секции сушки посредством отсасывания воздуха DDD сообщается с дымовой трубой через пятый трубопровод L5. Устройство для денитрации с помощью технологии СКВ 5 расположено на четвертом трубопроводе L4. Устройство для удаления пыли 6 расположено на пятом трубопроводе L5.

[00123] Вариант осуществления 7

[00124] Повторяется Вариант осуществления 6. На основе Варианта осуществления 6, система дополнительно включает кольцевой охладитель 7. В кольцевом охладителе 7 последовательно выполнены первая секция кольцевого охлаждения О, вторая секция кольцевого охлаждения С2 и третья секция кольцевого охлаждения СЗ. Выпускное отверстие для воздуха первой секции кольцевого охлаждения С1 сообщается с впускным отверстием для воздуха вращающейся обжиговой печи 2 через шестой трубопровод L6. Выпускное отверстие для воздуха второй секции кольцевого охлаждения С2 сообщается с впускным отверстием для воздуха первой секции предварительного нагрева ТРН через седьмой трубопровод L7. Выпускное отверстие для воздуха третьей секции кольцевого охлаждения С3 сообщается с впускным отверстием для воздуха секции сушки посредством продувки воздухом UDD через восьмой трубопровод L8. Выпускное отверстие для воздуха первой секции предварительного нагрева ТРН сообщается с пятым трубопроводом L5 через девятый трубопровод L9. Выпускное отверстие для воздуха секции сушки посредством продувки воздухом UDD сообщается с дымовой трубой через десятый трубопровод L10.

[00125] Вариант осуществления 8

[00126] Повторяется Вариант осуществления 7. На основе Варианта осуществления 7, система дополнительно включает первый датчик давления Р1, второй датчик давления Р2, первый датчик температуры Т1, второй датчик температуры Т2, первый датчик расхода Q1, второй датчик расхода Q2 и анализатор отходящего газа Y. Первый датчик давления Р1, первый датчик температуры Т1 и анализатор отходящего газа Y расположены в первой секции предварительного нагрева ТРН. Второй датчик давления Р2 и второй датчик температуры Т2 расположены во второй секции предварительного нагрева РН. Первый датчик расхода Q1 расположен на седьмом трубопроводе L7. Второй датчик расхода Q2 расположен на первом трубопроводе L1.

[00127] Вариант осуществления способа

[00128] Устанавливают, что первая секция предварительного нагрева ТРН системы колосниковой решетки имеет длину a1, равную 12 м, ширину b1, равную 4.5 м, и высоту h1, равную 3 м. Устанавливают, что вторая секция предварительного нагрева РН имеет длину а2, равную 15 м, ширину b2, равную 4.5 м, и высоту h2, равную 3 м. Объемный поправочный коэффициент k1 первой секции предварительного нагрева ТРН равен 1. Объемный поправочный коэффициент k2 второй секции предварительного нагрева РН равен 1 (т.е. первая секция предварительного нагрева ТРН и вторая секция предварительного нагрева РН системы обжиговой печи с колосниковой решеткой имеют прямоугольную форму). Когда пластина для регулирования воздушного потока 301 находится в исходном положении (т.е. в месте соединения первой секции предварительного нагрева ТРН и второй секции предварительного нагрева РН):

[00129] Определено, что расход газа q1, подаваемого в первую секцию предварительного нагрева ТРН, составляет 100 Нм3/ч. Определено, что расход газа q2, подаваемого во вторую секцию предварительного нагрева РН, составляет 150 Нм3/ч. Определено, что температура газа c1 в первой секции предварительного нагрева ТРН составляет 858.15 К. Определено, что температура газа с2 во второй секции предварительного нагрева РН составляет 1250.15 К.

[00130] В процессе работы системы, если определено, что давление воздуха pi в первой секции предварительного нагрева ТРН составляет -900 Па; и определено, что давление воздуха р2 во второй секции предварительного нагрева РН составляет -400 Па, то выполняют следующие расчеты согласно Формуле VIII и Формуле IX:

[00131] При Z=1, минимальная предполагаемая величина перемещения Δamin пластины для регулирования воздушного потока 301 составляет:

[00132] А именно:

[00133] Необходимое количество шагов регулирования N, когда горизонтальное перемещение пластины для регулирования воздушного потока 301 составляет Δa=Δamin, рассчитывают согласно Формуле X:

[00134] А именно:

[00135] Когда пластину для регулирования воздушного потока 301 регулируют пошагово, отдельный шаг регулирования представляет собой STEP: STEP=Δamin/N=9.47/11.11=0.85. Пластину для регулирования воздушного потока 301 регулируют (от секции РН к секции ТРН) согласно расчетному значению STEP, и отдельный шаг регулирования равен 0.85 м. p1 и р2 определяют после завершения регулирования. Если p1≥p2, регулирование пластины для регулирования воздушного потока 301 завершают. Если p1≤p2, регулирование пластины для регулирования воздушного потока 301 продолжают с шагом STEP, равным 0.85 м, до тех пор, пока p1≥p2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отходящего газа и система для обработки | 2021 |

|

RU2793175C1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| Способ термообработки окатышей | 2015 |

|

RU2630405C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2004 |

|

RU2274665C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2009 |

|

RU2459878C2 |

| УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОЙ ГЕРМЕТИЗАЦИИ ВОЗДУШНЫХ КАМЕР В УСТРОЙСТВАХ С ПОДВИЖНЫМИ КОЛОСНИКОВЫМИ РЕШЕТКАМИ | 2017 |

|

RU2745753C1 |

| Способ высокотемпературной обработки железорудных материалов и устройство для его осуществления | 1981 |

|

SU981406A1 |

| ОПТИМИЗАЦИЯ В ОПЕРАТИВНОМ РЕЖИМЕ УПРОЧНЕНИЯ ВЛАЖНЫХ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ НА ДВИЖУЩЕЙСЯ КОЛОСНИКОВОЙ РЕШЕТКЕ | 2010 |

|

RU2573844C2 |

| Отопительный горн обжиговых конвейерных машин | 1980 |

|

SU1023187A1 |

| СПОСОБ СКОРОСТНОЙ ПЛАВКИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2217503C2 |

Группа изобретений относится к системе для производства окатышей и способу управления воздушным потоком при производстве окатышей. Система включает систему колосниковой решетки и вращающуюся обжиговую печь. В системе колосниковой решетки последовательно выполнены секция сушки посредством продувки воздухом, секция сушки посредством отсасывания воздуха, первая секция предварительного нагрева и вторая секция предварительного нагрева. Вторая секция предварительного нагрева сообщается с выпускным отверстием для отходящего газа вращающейся обжиговой печи через первый трубопровод. Устройство для предотвращения образования воздушных каналов расположено между первой секцией предварительного нагрева и второй секцией предварительного нагрева. Подвижное устройство для предотвращения образования воздушных каналов дополнительно выполнено между секцией РН и секцией ТРН системы колосниковой решетки, и давление воздуха в секции TPH регулируют таким образом, чтобы оно превышало или равнялось давлению воздуха в секции РН, посредством изменения положения устройства для предотвращения образования воздушных каналов, чтобы предотвратить проблему увеличения содержания NOx в отходящем газе секции ТРН вследствие образования воздушных каналов отходящего газа с высоким содержанием NOx из секции РН в секцию ТРН. Обеспечивается сверхнизкий уровень выбросов NOx. 2 н. и 9 з.п. ф-лы, 6 ил.

1. Система для производства окатышей, отличающаяся тем, что она включает систему колосниковой решетки (1) и вращающуюся обжиговую печь (2); в системе колосниковой решетки (1) последовательно выполнены секция сушки посредством продувки воздухом (UDD), секция сушки посредством отсасывания воздуха (DDD), первая секция предварительного нагрева (ТРН) и вторая секция предварительного нагрева (РН) в соответствии с направлением движения материалов; вторая секция предварительного нагрева (РН) выполнена с возможностью сообщения с выпускным отверстием для отходящего газа вращающейся обжиговой печи (2) через первый трубопровод (L1); устройство для предотвращения образования воздушных каналов (3) расположено между первой секцией предварительного нагрева (ТРН) и второй секцией предварительного нагрева (РН).

2. Система по п. 1, отличающаяся тем, что устройство для предотвращения образования воздушных каналов (3) включает пластину для регулирования воздушного потока (301), подвижную платформу (302), ролик (303) и прорезь (304); пластина для регулирования воздушного потока (301) расположена внутри системы колосниковой решетки (1); подвижная платформа (302) расположена с двух сторон внешних нижних концов первой секции предварительного нагрева (ТРН) и второй секции предварительного нагрева (РН); ролик (303) расположен в нижней части подвижной платформы (302); прорези (304) выполнены с двух сторон внешних верхних концов первой секции предварительного нагрева (ТРН) и второй секции предварительного нагрева (РН); на подвижной платформе (302) дополнительно расположено фиксированное основание (30201); вертикальная стойка (30202) расположена на фиксированном основании (30201); верхний конец вертикальной стойки (30202) выполнен с возможностью прохождения через прорезь (304) и соединения с верхним концом пластины для регулирования воздушного потока (301); привод (30203) дополнительно расположен с внешней стороны подвижной платформы (302); привод (30203) выполнен с возможностью приведения в движение подвижной платформы (302) для перемещения на ролике (303); подвижная платформа (302) предназначена для перемещения фиксированного основания (30201) и вертикальной стойки (30202), а фиксированное основание (30201) и вертикальная стойка (30202) предназначены для перемещения пластины для регулирования воздушного потока (301) в системе колосниковой решетки (1);

пластина для регулирования воздушного потока (301) состоит из внешней пластины (30101) и внутренней пластины (30102); внешняя пластина (30101) представляет собой пластинчатое тело, имеющее одну внутреннюю полость; внутренняя пластина (30102) вставлена во внутреннюю полость внешней пластины (30101); внутренняя пластина (30102) дополнительно соединена с подъемным приводом (30103); подъемный привод (30103) выполнен с возможностью управления внутренней пластиной (30102) для перемещения в вертикальном направлении внутренней полости внешней пластины (30101).

3. Система по п. 1 или 2, отличающаяся тем, что она дополнительно включает устройство для денитрации посредством реагента на основе аммиака (4); устройство для денитрации посредством реагента на основе аммиака (4) расположено во второй секции предварительного нагрева (РН) и/или первом трубопроводе (L1);

устройство для денитрации посредством реагента на основе аммиака (4) включает первый спринклерный ороситель (401), второй спринклерный ороситель (402) и емкость для хранения реагента на основе аммиака (403); первый спринклерный ороситель (401) расположен во второй секции предварительного нагрева (РН); второй спринклерный ороситель (402) расположен в первом трубопроводе (L1); емкость для хранения реагента на основе аммиака (403) соединена с первым спринклерным оросителем (401) через второй трубопровод (L2); третий трубопровод (L3), ответвляющийся от второго трубопровода (L2), соединен со вторым спринклерным оросителем (402).

4. Система по любому из пп. 1-3, отличающаяся тем, что она дополнительно включает устройство для денитрации с помощью технологии СКВ (5) и устройство для удаления пыли (6); выпускное отверстие для воздуха второй секции предварительного нагрева (РН) выполнено с возможностью сообщения с впускным отверстием для воздуха секции сушки посредством отсасывания воздуха (DDD) через четвертый трубопровод (L4); выпускное отверстие для воздуха секции сушки посредством отсасывания воздуха (DDD) выполнено с возможностью сообщения с дымовой трубой через пятый трубопровод (L5); устройство для денитрации с помощью технологии СКВ (5) расположено на четвертом трубопроводе (L4); устройство для удаления пыли (6) расположено на пятом трубопроводе (L5).

5. Система по любому из пп. 1-4, отличающаяся тем, что она дополнительно включает кольцевой охладитель (7); в кольцевом охладителе (7) последовательно выполнены первая секция кольцевого охлаждения (С1), вторая секция кольцевого охлаждения (С2) и третья секция кольцевого охлаждения (С3); выпускное отверстие для воздуха первой секции кольцевого охлаждения (С1) выполнено с возможностью сообщения с впускным отверстием для воздуха вращающейся обжиговой печи (2) через шестой трубопровод (L6); выпускное отверстие для воздуха второй секции кольцевого охлаждения (С2) выполнено с возможностью сообщения с впускным отверстием для воздуха первой секции предварительного нагрева (ТРН) через седьмой трубопровод (L7); выпускное отверстие для воздуха третьей секции кольцевого охлаждения (С3) выполнено с возможностью сообщения с впускным отверстием для воздуха секции сушки посредством продувки воздухом (UDD) через восьмой трубопровод (L8); выпускное отверстие для воздуха первой секции предварительного нагрева (ТРН) выполнено с возможностью сообщения с пятым трубопроводом (L5) через девятый трубопровод (L9); выпускное отверстие для воздуха секции сушки посредством продувки воздухом (UDD) выполнено с возможностью сообщения с дымовой трубой через десятый трубопровод (L10).

6. Система по п. 5, отличающаяся тем, что она дополнительно включает первый датчик давления (Р1), второй датчик давления (Р2), первый датчик температуры (Т1), второй датчик температуры (Т2), первый датчик расхода (Q1), второй датчик расхода (Q2) и анализатор отходящего газа (Y); первый датчик давления (Р1), первый датчик температуры (Т1) и анализатор отходящего газа (Y) расположены в первой секции предварительного нагрева (ТРН); второй датчик давления (Р2) и второй датчик температуры (Т2) расположены во второй секции предварительного нагрева (РН); первый датчик расхода (Q1) расположен на седьмом трубопроводе (L7); второй датчик расхода (Q2) расположен на первом трубопроводе (L1).

7. Способ управления воздушным потоком при производстве окатышей, отличающийся тем, что он включает следующие этапы:

1) в соответствии с направлением движения материалов подача сырых окатышей в систему колосниковой решетки (1), последовательное прохождение через секцию сушки посредством продувки воздухом (UDD), секцию сушки посредством отсасывания воздуха (DDD), первую секцию предварительного нагрева (ТРН) и вторую секцию предварительного нагрева (РН), и затем транспортирование во вращающуюся обжиговую печь (2) для окислительного обжига; транспортирование окисленных рудных окатышей после окислительного обжига в кольцевой охладитель (7) для охлаждения;

2) в соответствии с направлением потока горячего воздуха подача горячего воздуха, выпускаемого из первой секции кольцевого охлаждения (С1), во вращающуюся обжиговую печь (2) через шестой трубопровод (L6), и затем подача во вторую секцию предварительного нагрева (РН) через первый трубопровод (L1); подача горячего воздуха, выпускаемого из второй секции кольцевого охлаждения (С2), в первую секцию предварительного нагрева (ТРН) через седьмой трубопровод (L7);

3) регулирование горизонтального положения устройства для предотвращения образования воздушных каналов (3), расположенного между первой секцией предварительного нагрева (ТРН) и второй секцией предварительного нагрева (РН), таким образом, чтобы давление в первой секции предварительного нагрева (ТРН) превышало или равнялось давлению во второй секции предварительного нагрева (РН); и

4) выпуск горячего воздуха из первой секции предварительного нагрева (ТРН) через девятый трубопровод (L9); выпуск горячего воздуха из второй секции предварительного нагрева (РН) через четвертый трубопровод (L4).

8. Способ по п. 7, отличающийся тем, что регулирование горизонтального положения устройства для предотвращения образования воздушных каналов (3), расположенного между первой секцией предварительного нагрева (ТРН) и второй секцией предварительного нагрева (РН), включает:

приведение в движение подвижной платформы (302) для перемещения на ролике (303) посредством привода (30203); перемещение подвижной платформы (302), приводящее в движение фиксированное основание (30201) и вертикальную стойку (30202) для перемещения, которое дополнительно приводит в движение пластину для регулирования воздушного потока (301) для перемещения в системе колосниковой решетки (1); и

управление внутренней пластиной (30102) пластины для регулирования воздушного потока (301) для перемещения в вертикальном направлении внутренней полости внешней пластины (30101) пластины для регулирования воздушного потока (301) посредством подъемного привода (30103).

9. Способ по п. 8, отличающийся тем, что он дополнительно включает:

определение давления воздуха p1, Па, в первой секции предварительного нагрева (TPH) в режиме реального времени посредством первого датчика давления (P1), расположенного в первой секции предварительного нагрева (TPH); и определение температуры газа c1, К, в первой секции предварительного нагрева (TPH) в режиме реального времени посредством первого датчика температуры (T1), дополнительно расположенного в первой секции предварительного нагрева (TPH);

определение давления воздуха p2, Па, во второй секции предварительного нагрева (PH) в режиме реального времени посредством второго датчика давления (P2), расположенного во второй секции предварительного нагрева (PH); и определение температуры газа c2, К, во второй секции предварительного нагрева (PH) в режиме реального времени посредством второго датчика температуры (T2), дополнительно расположенного во второй секции предварительного нагрева (PH);

при этом на седьмом трубопроводе (L7) дополнительно расположен первый датчик расхода (Q1) для определения расхода газа q1, Нм3/ч, подаваемого в первую секцию предварительного нагрева (ТРН), в режиме реального времени; второй датчик расхода (Q2) расположен на первом трубопроводе (L1) для определения расхода газа q2, Нм3/ч, подаваемого во вторую секцию предварительного нагрева (РН), в режиме реального времени; следовательно, масса газа, подаваемого в первую секцию предварительного нагрева (ТРН), составляет m1, г и масса газа, подаваемого во вторую секцию предварительного нагрева (РН), составляет m2, г;

согласно уравнению состояния идеального газа получают следующее:

где ρ представляет собой среднюю плотность газа, г/м3; t представляет собой время подачи газа, ч; v1 представляет собой объем первой секции предварительного нагрева (ТРН), м3; v2 представляет собой объем второй секции предварительного нагрева (РН), м3; R представляет собой газовую постоянную, Дж/(моль⋅К); и М представляет собой среднюю молярную массу газа, г/моль.

10. Способ по п. 9, отличающийся тем, что устанавливают, что первая секция предварительного нагрева (ТРН) имеет длину a1, ширину b1 и высоту h1, все величины в метрах; устанавливают, что вторая секция предварительного нагрева (РН) имеет длину а2, ширину b2 и высоту h2, все величины в метрах; следовательно:

где k1 представляет собой объемный поправочный коэффициент первой секции предварительного нагрева (ТРН); k2 представляет собой объемный поправочный коэффициент второй секции предварительного нагрева (РН);

объем v1 первой секции предварительного нагрева (ТРН) подставляют в уравнение состояния идеального газа, при этом давление газа в первой секции предварительного нагрева (ТРН) получают с помощью следующей формулы:

объем v2 второй секции предварительного нагрева (РН) подставляют в уравнение состояния идеального газа, при этом давление газа во второй секции предварительного нагрева (РН) получают с помощью следующей формулы:

величину горизонтального перемещения пластины для регулирования воздушного потока (301) в направлении первой секции предварительного нагрева (ТРН) устанавливают равной Δа, м; следовательно, отношение Z давления воздуха в первой секции предварительного нагрева (ТРН) к давлению воздуха во второй секции предварительного нагрева (РН) получают с помощью следующей формулы:

при Z=1 минимальная предполагаемая величина перемещения Δamin пластины для регулирования воздушного потока (301) составляет:

путем регулирования величины горизонтального перемещения Δа пластины для регулирования воздушного потока (301) обеспечивают превышение или равенство расчетному значению минимальной предполагаемой величины перемещения Δamin, м, чтобы Z≥1, т.е. p1≥p2.