Изобретение относится к машиностроению и может быть использовано при сборке агрегатов, в которых роторы 0 соединены парами фланцев, и -кроме того - агрегаты имеют высокую частоту вращения роторов.

Обычно роторы привода и рабочей машины уравновешиваются и работают на специальных опорных поверхностях. Эти поверхности при уравновешивании являются балансировочными, при измерениях радиальных биений - базовыми измерительными, что позволяет избегать дисбалансов при монтаже.

При использовании компактных агрегатов все чаще применяются короткие трансмиссии, диаметры фланцев которых вполне сопоставимы по величинам с длиной трансмиссии. Ограниченность пространства не позволяет выполнять центровку осей роторов при установленных удлиненных трансмиссиях, как это было описано в технических решениях по патенту РФ №2379625.

Перекос таких трансмиссий при сборке может стать вполне значимым фактором увеличения вибрации роторов в опорах.

При повышении частоты вращения роторов при одинаковой мощности агрегатов уменьшается как масса роторов, так и размеры подшипников одновременно с их несущей способностью.

При повышении частоты вращения с 50 Гц до 200 Гц, например, центробежная сила, обусловленная единичным дисбалансом, возрастает в 16 раз. Это делает негативный фактор динамической нагрузки все более значимым при обеспечении динамической устойчивости и работоспособности агрегата. При этом в процесс образования дисбалансов активно включаются деформации элементов трансмиссии: любой изгиб приводит к увеличению дисбаланса (к появлению т.н. динамического дисбаланса). Влияние этого фактора может быть оценено только при учете реальных погрешностей изготовления элементов и сборки трансмиссии.

Известно техническое решение по патенту РФ №2379625, заключающийся в том, что одновременно двумя индикаторами из четырех, попарно установленными диаметрально противоположно на каждом фланце распорной части муфты в вертикальной или горизонтальной плоскости, измеряют смещение валов относительно друг друга при их синхронном повороте на 180° и осуществляют коррекцию их положения, индикаторы устанавливаются на одинаковом расстоянии от оси вращения, перед поворотом валов шкалы индикаторов устанавливают на нуль, после поворота валов разворачивают одну из машин до совпадения показаний диагонально размещенных индикаторов, после чего перемещают одну из машин параллельно относительно достигнутого при развороте положения до совпадения осей валов, контролируя это положение по уменьшению показаний всех индикаторов в два раза.

Способ взят за прототип.

Конструкционно агрегаты, снабженные короткими трансмиссиями с соотносимыми длиной и диаметрами фланцев, не могут быть собраны без предварительной точной центровки осей роторов привода и рабочей машины по соображениям безопасности: при значимом перекосе может произойти поломка гибких элементов трансмиссии.

Технической проблемой рассматриваемого случая является сверхнормативный уровень динамической нагрузки на ближнюю к трансмиссии опору роторов привода и машины вследствие неконтролируемого перекоса осей роторов в валопроводе.

Технический результат заключается в повышении точности сборки трансмиссии, за счет управления взаимными положениями осей роторов валопровода.

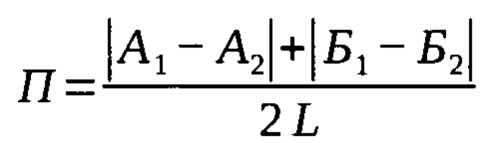

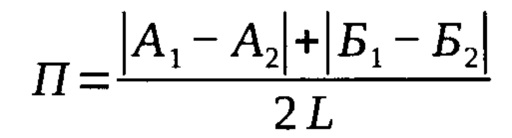

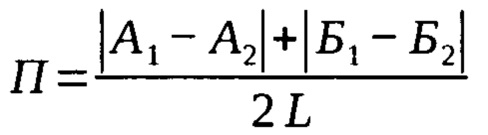

Технический результат достигается тем, что трансмиссию, роторы привода и рабочей машины предварительно уравновешивают, при этом до установки трансмиссии последовательно, вначале - горизонтальной, а затем - вертикальной плоскостях при совместном повороте роторов привода и рабочей машины определяют величину перекосов осей, а при повороте ротора рабочей машины определяют величину смещения оси ротора привода относительно оси ротора рабочей машины, перемещают привод относительно рабочей машины на величину перекоса и смещения в противоположную сторону относительно измеренных перекоса и смещения, при этом величина перекоса определяется из зависимости:

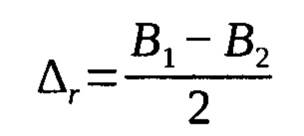

А величина смещения - из зависимости:

где А, Б - результаты измерения осевого биения фланца привода, В - результаты измерения радиального биения фланца привода, L - расстояние между измерительными головками индикаторов.

Поэтому указанные признаки являются существенными:

- центровка осей сначала в горизонтальной, а затем - в вертикальной плоскости исключает введение погрешности в горизонтальной плоскости при последующей центровке.

- последовательность операций устранения перекоса, а затем - смещения оси привода исключает необходимость повторения операций.

- определение величины перекоса по результатам измерения с использованием индикаторов и последующего расчета позволяет обеспечить управляемый поворот оси ротора привода.

- определение величины смещения по результатам измерения с использованием индикатора и последующего расчета позволяет обеспечить управляемое перемещение оси ротора привода.

Способ поясняется графическими материалами. На фиг.1 показано определение биения торцовых поверхности фланцев роторов рабочей машины и привода, а также образующей фланца привода относительно оси ротора рабочей машины.

На фигуре обозначено:

1 - фланец рабочей машины,

2 - фланец привода,

3 - кронштейны для измерения перекоса,

4 - кронштейн для измерения смещения,

5, 6 -индикаторы для измерения перекоса,

7 - индикатор для измерения смещения.

L - расстояние между измерительными головками индикаторов. Способ осуществляется следующим образом.

Трансмиссию, роторы привода и рабочей машины предварительно уравновешивают, на фланец 1 устанавливаются кронштейны 3, в которые закрепляют индикаторы 5 и 6 таким образом, чтобы они упирались измерительными головками в торец фланца 2. Поворачивают ротор за фланец 1 таким образом, чтобы оба индикатора были размещены горизонтально в одной плоскости. Отмечают место положения измерительной головки каждого индикатора. Большую шкалу каждого индикатора устанавливают на 0. Поворачивают оба ротора за фланцы 1 и 2 на 180° с обеспечением совпадения головок и отмеченных мест. При этом цикл измерения должен включать не менее 3 оборотов с регистрацией измеренных биений. Результаты измерения должны совпадать не менее чем в 2 раз из 3. За истинный результат принимаются совпавшие измерения. Определяют величину перекоса осей из зависимости:

где А, Б - результаты измерения осевого биения фланца привода, индекс 1 -при установке индикаторов, индекс 2 - после описанного поворота, L - расстояние между измерительными головками индикаторов.

Перемещают привод относительно рабочей машины на величину перекоса в противоположную сторону. Перекос является вполне допустимым в том случае, когда значение П ≤ 0,0002.

Устанавливают индикатор 7 в кронштейн 4. При неподвижном фланце 2 поворачивают фланец 1 на 180° с обеспечением совпадения головки и отмеченных мест. При этом цикл измерения должен включать не менее 3 оборотов с регистрацией измеренных биений. Результаты измерения должны совпадать не менее чем в 2 раз из 3.

Определяют величину смещения осей из зависимости:

В - результаты измерения радиального биения фланца привода, индекс 1 - при установке индикатора, индекс 2 - после описанного поворота,

Перемещают привод относительно рабочей машины на величину смещения в противоположную сторону. Фиксируют привод от горизонтального перемещения при последующих работах.

Повторяют процедуру центровки в вертикальной плоскости.

После проверки результатов центровки устанавливают трансмиссию на штатное место.

Таким образом, использование предлагаемого изобретения обеспечивает повышение точности сборки трансмиссии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки вала трансмиссии | 2019 |

|

RU2744244C1 |

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА | 2013 |

|

RU2554666C2 |

| Способ сборки и балансировки высокооборотных роторов и валопроводов авиационных газотурбинных двигателей и газоперекачивающих агрегатов | 2022 |

|

RU2822671C2 |

| Способ сборки валопровода | 2016 |

|

RU2630954C1 |

| СПОСОБ СБОРКИ ТРАНСМИССИИ | 2021 |

|

RU2761761C1 |

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА | 2013 |

|

RU2531158C1 |

| Устройство для автоматизированного контроля соосности и центровки механических конструкций | 2016 |

|

RU2639993C1 |

| ВЕРТИКАЛЬНЫЙ НАСОСНЫЙ АГРЕГАТ | 1990 |

|

SU1808203A3 |

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА | 2008 |

|

RU2372594C1 |

| Машинный агрегат | 1987 |

|

SU1422306A1 |

Изобретение относится к способу сборки трансмиссии. При сборке трансмиссии трансмиссию, роторы привода и рабочей машины предварительно уравновешивают. При совместном повороте роторов привода и рабочей машины определяют величину перекосов осей. При повороте ротора рабочей машины - величину смещения оси ротора привода относительно оси ротора рабочей машины. Перемещают привод относительно рабочей машины на величину перекоса и смещения в противоположную сторону относительно измеренных перекоса и смещения. Достигается повышение точности сборки трансмиссии. 1 ил.

Способ сборки трансмиссии, при котором трансмиссию, роторы привода и рабочей машины предварительно уравновешивают, отличающийся тем, что при совместном повороте роторов привода и рабочей машины определяют величину перекосов осей, а при повороте ротора рабочей машины - величину смещения оси ротора привода относительно оси ротора рабочей машины, перемещают привод относительно рабочей машины на величину перекоса и смещения в противоположную сторону относительно измеренных перекоса и смещения, при этом величина перекоса определяется из зависимости:

А величина смещения - из зависимости:

где П - величина перекоса, А, Б - показания индикаторов 5, 6 для измерения перекоса, В - показания индикатора 7 для измерения смещения, индекс 1 - при установке индикаторов, индекс 2 - после описанного поворота, L - расстояние между осями измерительных штанг индикаторов.

| СПОСОБ ЦЕНТРИРОВАНИЯ ВАЛОВ МАШИН | 2008 |

|

RU2379625C1 |

| СПОСОБ СБОРКИ ТРАНСМИССИИ | 2021 |

|

RU2761761C1 |

| Способ сборки вала трансмиссии | 2019 |

|

RU2744244C1 |

| Нитеобрезное приспособление при обрыве, сходе или затяжке одной из нитей, питающих систему в круглой трикотажной машине | 1936 |

|

SU52015A1 |

Авторы

Даты

2024-01-30—Публикация

2023-03-29—Подача