Изобретение относится к машиностроению и может быть использовано при подготовке трансмиссий любых производителей к проведению пуско-наладочных работ.

Известен способ балансировки сборного ротора по патенту РФ №2531158, при котором измеряют и маркируют биения поверхностей соединительных фланцев муфт относительно их балансировочных поверхностей, измеряют и маркируют места максимального радиального биения поверхностей фланцев, собирают ротор, размещая промаркированные места диаметрально односторонне в одной плоскости.

Данный способ является ближайшим аналогом предлагаемого технического решения.

Недостатком известного способа является то, что сборку вала трансмиссии проводят без учета радиального биения образующих фланцев обеих половин вала. Это приводит к увеличению (накоплению) дисбалансов при сборке.

Известен способ сборки валопровода по патенту РФ №2630954, при котором роторы свободной турбины двигателя, компрессора и трансмиссию предварительно уравновешивают, соединяют их с допустимыми погрешностями эксцентриситетов, на роторах и трансмиссии при уравновешивании определяют места максимального радиального биения образующих соединительных фланцев; после соединения роторов проводят коррекцию монтажных дисбалансов трансмиссии установкой грузов в наиболее массивных частях вблизи соединительных фланцев.

Недостатком известного способа является то, что при сборке не учитываются эксцентриситеты масс полученные в следствие остаточного перекоса осей в соединении фланцев половин вала трансмиссии.

Технической проблемой, решение которой обеспечивается осуществлением предлагаемого изобретения, является низкая точность сборки при произвольном соединении деталей.

Технический результат заключается в повышении точности сборки за счет минимизации взаимных эксцентриситетов осей фланцев и вала.

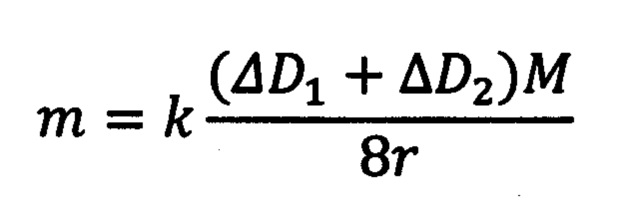

Технический результат достигается тем, что соединяют между собой внутренние фланцы половин вала, каждая из которых снабжена балансировочными поверхностями, при этом при величине эксцентриситета массы, значительно превышающем допустимую (более, чем на два класса точности или в 6 раз и более) определяют величину и маркируют места максимального радиального биения образующих соединенных фланцев, устанавливают корректирующий груз с диаметрально противоположной стороны относительно места максимального биения (съем металла в месте максимального биения), при значительном расхождении мест максимального радиального биения (более двух расстояний между двумя соседними отверстиями для скрепления половин вала), среднее положение биения определяется обратно пропорционально величинам биений и используют ближнее к этой точке отверстие для установки груза, а массу груза определяют из зависимости

где m - масса, корректирующего груза, k - коэффициент, зависящий от конструкции вала, ΔD1 и ΔD2 - радиально измеренные биения образующих фланцев, М - масса вала, r - радиус установки груза.

Признаки являются существенными:

- коррекция дисбаланса на основании линейных измерений и расчетов исключает образование кососимметричных пар дисбалансов, изгибающих вал при работе;

- установка грузов коррекции дисбалансов в усредненное положение снижает погрешность направления вектора коррекции при значительных погрешностях изготовления.

Способ поясняется чертежами, представленными на фиг. 1 и 2.

На фиг. 1 показана сборка вала трансмиссии, на фиг. 2 показано определение биения образующих соединенных фланцев вала относительно балансировочных поверхностей,

На фигурах обозначено:

1, 2 - половины вала трансмиссии;

3 - измерительные ролики (призмы);

4 - балансировочная поверхность;

5 - осевые упоры;

И1, И2 - индикаторы измерительные;

ЦМ1, ЦМ2 - центры масс обеих половин вала;

Способ осуществляется следующим образом.

Собирают вал трансмиссии из двух половин (фиг. 1).

В результате этого этапа сборки вала получается сборочная единица со вполне предсказуемыми и управляемыми параметрами неуравновешенности (фиг. 2):

• Вследствие остаточного перекоса осей (см. фиг. 2) в соединении фланцев, обе половины вала приобретают эксцентриситеты (ei) масс, равные а и б (центры масс ЦМ1 и ЦМ2).

• Эксцентриситеты осей А и Б обеих половин вала в плоскости соединения превышают эксцентриситеты центров масс примерно в 2 раза, поэтому эксцентриситеты могут быть определены как: а=0,5А и б=0,5Б.

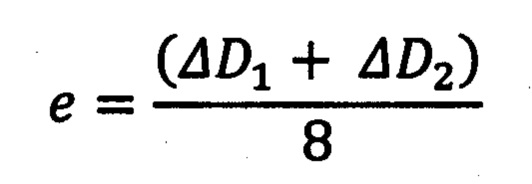

• Эксцентриситеты осей А и Б в плоскости соединения половин вала могут быть рассчитаны по результатам измерения биений поверхностей D1 и D2 (величины ΔD1 и ΔD2) как:

А=0,5ΔD1 и

Б=0,5ΔD2.

• Средняя величина биений может быть определена как:

ΔD=0,5(ΔD1+ΔD2).

• Итоговый приближенный эксцентриситет массы определяется как

где е - эксцентриситет, ΔD1 и ΔD2 - радиально измеренные биения образующих фланцев,

• Дисбалансы каждого тела вращения определяются как:

Ii=eiMi.

Определяем дисбалансы половин вала как:

I1=0,25ΔD1Mi и

I2=0,2ΔD2Mi.

А общий дисбаланс вала приближенно:

I=0,125(ΔD1+ΔD2)M.

Это позволяет определить величину корректирующего груза как:

m=0,125(А+Б)М/r.

Исходя из сказанного, математическую зависимость в общем виде можно сформулировать как

где k - коэффициент, зависящий от конструкции вала (обычно - 0,8÷0,9), m - масса корректирующего груза, М - масса вала, r - радиус установки груза.

Выведенная зависимость обеспечивает управляемую сборку с заранее достаточно точно рассчитанными параметрами на этапе коррекции дисбаланса, что обеспечивает повышение точности сборки.

Для этого на собранном валу (см. фиг. 2), установленном на ролики 3 определяют величину биения образующих ΔD1 и ΔD2 соединенных фланцев.

Рассчитывают реальный эксцентриситет массы собранного вала из зависимости

Исходя из условий работы и типа ротора, определяют допустимую величину эксцентриситета массы (процедура изложена в ГОСТ ИСО 1940 - 1 - 2007).

При величине эксцентриситета массы, значительно превышающем допустимую (более чем на два класса точности или в 6 раз и более) определяют величину и маркируют места максимального радиального биения образующих соединенных фланцев, устанавливают корректирующий груз с диаметрально противоположной стороны, относительно места максимального радиального биения (съем металла в месте максимального биения), при значительном расхождении мест максимального биения (более двух расстояний между двумя соседними отверстиями для скрепления половин вала), среднее положение биения определяется обратно пропорционально величинам биений и используют ближнее к этой точке отверстие для установки груза (для снятия металла - место между ближайшими отверстиями), а массу груза определяют из зависимости

где m - масса корректирующего груза, k - коэффициент, зависящий от конструкции вала, ΔD1 и ΔD2 - радиально измеренные биения образующих фланцев, М - масса вала, r - радиус установки груза.

Таким образом, предложенное изобретение обеспечивает повышение точности сборки за счет последовательного снижения дисбалансов в ходе технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ТРАНСМИССИИ | 2021 |

|

RU2761761C1 |

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА | 2013 |

|

RU2554666C2 |

| Способ сборки валопровода | 2016 |

|

RU2630954C1 |

| Способ балансировки ротора с магнитным подвесом | 2019 |

|

RU2743926C2 |

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА | 2008 |

|

RU2372594C1 |

| СПОСОБ БАЛАНСИРОВКИ ВЕТРОКОЛЕСА ВЕРТИКАЛЬНО-ОСЕВОЙ ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2012 |

|

RU2506451C2 |

| СПОСОБ СБОРКИ РОТОРА | 2019 |

|

RU2731506C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ БАЛАНСИРОВКИ ЭЛЕМЕНТА СБОРНОГО РОТОРА НА ОПРАВКЕ | 2010 |

|

RU2431064C1 |

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА | 2010 |

|

RU2418198C1 |

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА | 2013 |

|

RU2531158C1 |

Изобретение относится к способу сборки и балансировке вала трансмиссии газоперекачивающих агрегатов. При сборке вала трансмиссии соединяют между собой внутренние фланцы половин вала, каждая из которых снабжена балансировочными поверхностями. При величине эксцентриситета массы, превышающей допустимую более чем на два класса точности или в 6 раз и более, определяют величину и маркируют места максимального радиального биения образующих соединенных фланцев. Устанавливают корректирующий груз с диаметрально противоположной стороны относительно места максимального биения. При значительном расхождении мест максимального радиального биения среднее положение биения определяется обратно пропорционально величинам биений и используют ближнее к этой точке отверстие для установки груза, а массу груза определяют из зависимости

где m - масса корректирующего груза, k - коэффициент, зависящий от конструкции вала, ΔD1 и ΔD2 - радиально измеренные биения образующих фланцев, М - масса вала, r - радиус установки груза. Достигается повышение точности сборки за счет последовательного снижения дисбалансов в ходе технологического процесса. 1 з.п. ф-лы, 2 ил.

1. Способ сборки вала трансмиссии, при котором соединяют между собой внутренние фланцы половин вала, каждая из которых снабжена балансировочными поверхностями, отличающийся тем, что при сборке проводятся замеры величины эксцентриситета массы и при величинах, превышающих допустимую величину, маркируют места максимального радиального биения образующих соединенных внутренних фланцев, корректируют дисбаланс установкой груза с диаметрально противоположной стороны относительно места максимального биения, при этом массу груза определяют из зависимости

где m - масса корректирующего груза, k - коэффициент, зависящий от конструкции вала, ΔD1 и ΔD2 - радиально измеренные биения образующих фланцев, М - масса вала, r - радиус установки груза.

2. Способ сборки вала трансмиссии по п. 1, при котором при расхождении мест максимального радиального биения более двух расстояний между двумя соседними отверстиями для скрепления половин вала, среднее положение биения определяют обратно пропорционально величинам биений относительно друг друга и используют ближайшее к этой точке отверстие для установки груза с диаметрально противоположной стороны.

| Способ сборки валопровода | 2016 |

|

RU2630954C1 |

| СПОСОБ БАЛАНСИРОВКИ ГИБКИХ РОТОРОВ | 2009 |

|

RU2399428C1 |

| Способ сборки вала с подшипниковыми опорами | 1989 |

|

SU1682110A1 |

| Нитеобрезное приспособление при обрыве, сходе или затяжке одной из нитей, питающих систему в круглой трикотажной машине | 1936 |

|

SU52015A1 |

| СПОСОБ КОМПЕНСАЦИИ ДИСБАЛАНСА | 2004 |

|

RU2279043C1 |

Авторы

Даты

2021-03-04—Публикация

2019-09-16—Подача