Сфера технического применения

Изобретение относится к гидравлическим молотам, которые представляют собой оборудование, используемое для дробления крупных камней или каких-либо объектов, подлежащих дроблению на более мелкие фрагменты.

Предыдущий технический уровень

Инструменты, используемые для дробления крупных пород на более мелкие фрагменты в различных условиях, например, под водой, в мраморных карьерах, при прокладке тоннелей, называются гидравлическими молотами. Гидромолоты – это оборудование, которое работает путем присоединения к несущей машине (экскаватору-погрузчику, мини-экскаватору, экскаватору и т.д.).

Гидравлический молот, работающий в соответствии с принципами гидравлики, использует низкий расход гидравлического масла в системе экскаватора и повышает его до очень высокого давления. Он передает получаемое здесь давление на поршень, а затем на наконечник и осуществляет процесс дробления.

Из уровня техники известны два типа гидравлических скальных молотов, а именно, с внутренним клапаном (полногидравлический скальный молот) и с внешним клапаном (газовый тип с задним корпусом). Оба типа гидравлических скальных молотов в основном состоят из таких компонентов, как цилиндр, поршень и нижний корпус.

Поршень в гидравлических молотах преобразует кинетическую энергию в энергию удара. Гидравлические скальные молоты как внешнего, так и внутреннего клапанного типа имеют нижний корпус, в котором размещается корпус молота, и задний газовый резервуар или аккумулятор, содержащий газообразный азот для осуществления дробления.

В корейском патенте KR101472909B1 общеизвестного технического уровня, описывается гидравлический молот, который предотвращает холостой удар. Указанный гидромолот представляет собой гидромолот, имеющий конструкцию буферизации холостого удара, а более подробно, в этой конструкции, когда удар поступает на долото, удар буферизируется и смягчается, а затем генерирует холостой удар в виде реакции образования «масляной подушки» за счет давления масла. Гидравлический молот состоит из поршня, расположенного в цилиндре, и долота, которое разбивает подлежащий дроблению объект, такой как камень, грунт или т.п.

В документе полезной модели KR200253891Y1 общеизвестного технического уровня, описывается молот газового и гидравлического напорного типа. Указанный молот представляет собой конструкцию, устанавливаемую на тяжелое оборудование для выполнения таких операций, как дробление бетона, горных пород, легкого грунта и т.д., эта конструкция улучшена за счет легкого управления расходом и гидравлическим давлением и быстрой скорости реакции.

Гидравлические скальные молоты дробят породу, передавая энергию удара на породу во время удара поршня по наконечнику. Если энергия удара не передается камню (породе), она остается на молоте и со временем повреждает фиксаторы наконечника, поршень и, самое главное, цилиндр. На общеизвестном техническом уровне энергия удара генерируется независимо от того, имеется ли перед долотом объект, требующий дробления, или нет.

В системах гидравлических молотов общеизвестного технического уровня мембрана в аккумуляторе контактирует с нижней поверхностью аккумулятора каждый раз при достижении пика давления. Это сокращает срок службы мембраны. По истечении определенного периода эксплуатации мембрана в аккумуляторе требует замены. Это приводит к простою гидромолота в течение определенного периода времени, даже если в других частях гидромолота нет никаких проблем. Аккумуляторы на общеизвестном техническом уровне требуют высоких затрат на обслуживание и имеют низкую эффективность ввиду простоев в определенные периоды.

Цель изобретения

Целью изобретения является создание гидравлического молота, который обеспечивает несрабатывание поршня (110) для предотвращения повреждения фиксаторов наконечника (140), поршня (110) и цилиндра (100) во время дробления при отсутствии перед наконечником (160) объекта для дробления, до того, как энергия удара, генерируемая через поршень (110), будет передана наконечнику (160).

Еще одной целью изобретения является создание гидромолота с повышенной стойкостью, производительностью и мощностью.

Еще одной целью изобретения является создание гидромолота с длительным сроком службы.

Гидромолот, разработанный для выполнения вышеуказанных целей, характеризуется тем, что включает цилиндр (100), имеющий по меньшей мере одно отверстие (102), угол и диаметр которого могут изменяться в зависимости от мощности и/или размера гидромолота, что позволяет маслу под давлением (Y) поступать в канал управления сигналом (111) на поршне (110) через маслозаборник (I), и поршень (110), имеющий по меньшей мере один канал управления сигналом (111), ширина которого больше, чем расстояние между нижней точкой выпускного отверстия (91) и верхней точкой отверстия (102).

Описание чертежей

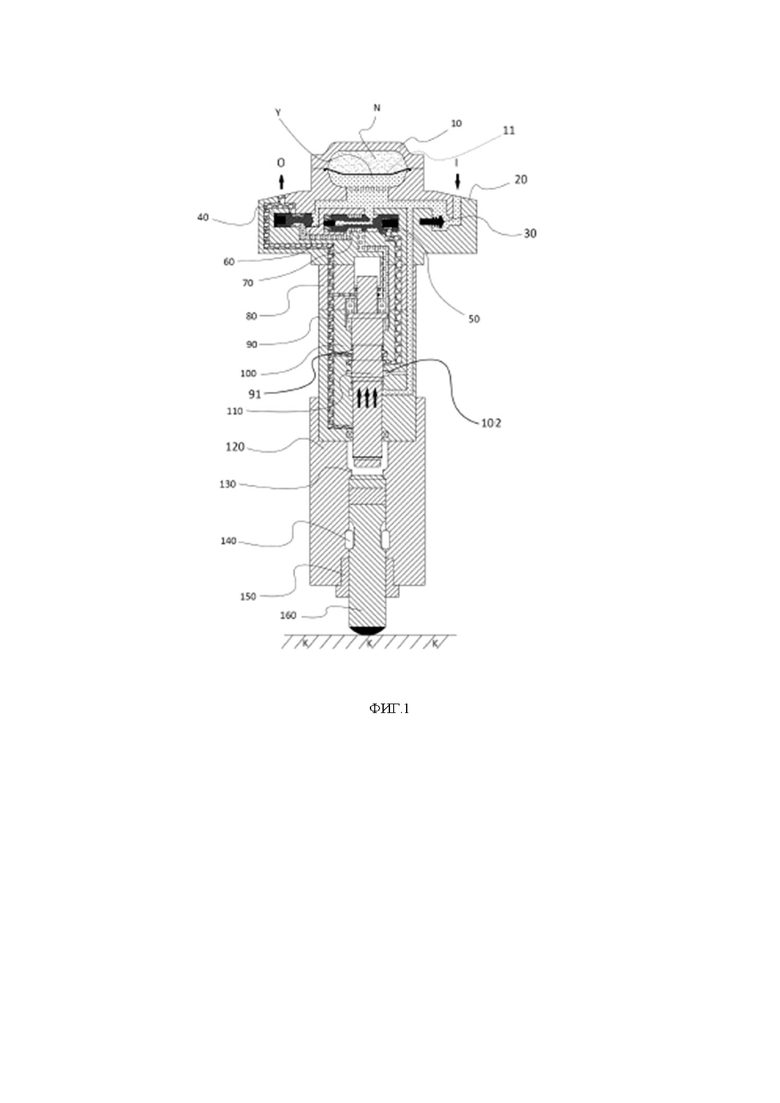

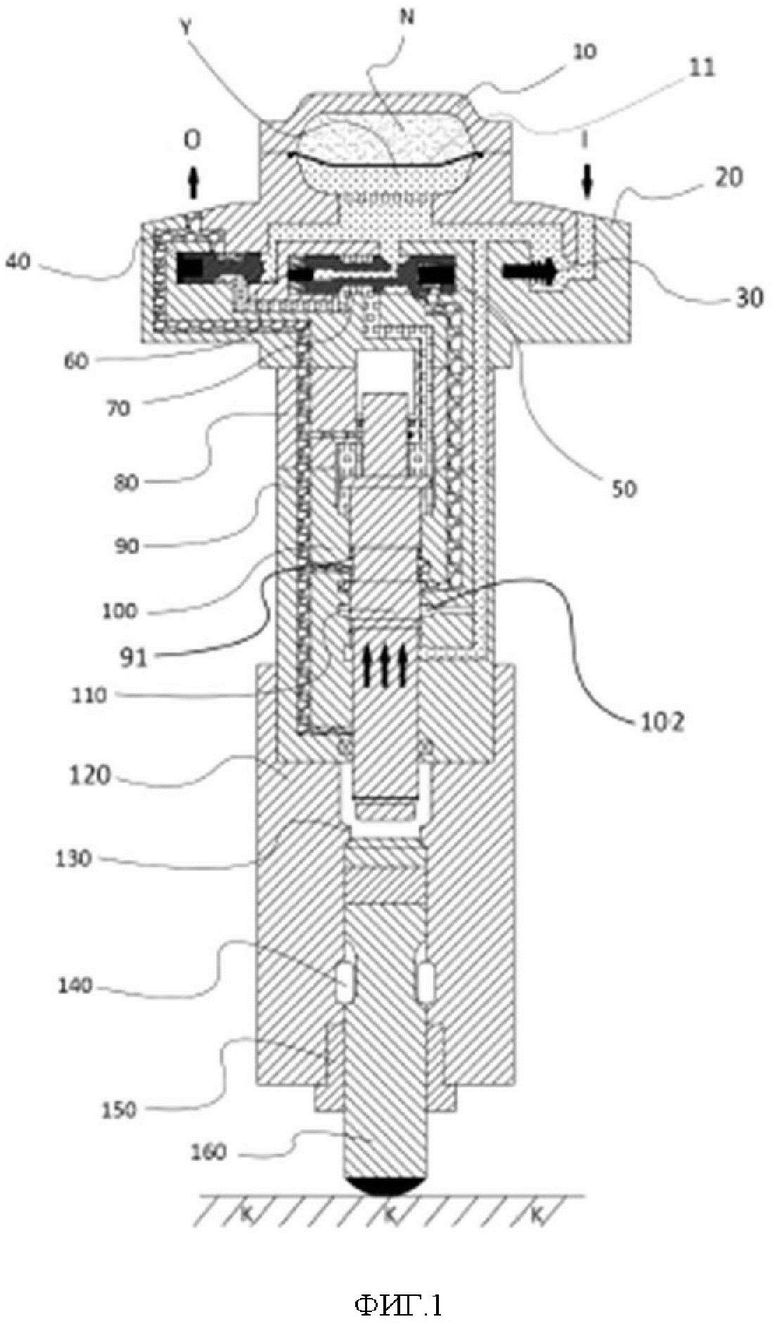

Фиг.1: вид гидравлического молота в разрезе, когда масло под высоким давлением поступает в систему и поршень начинает подниматься вверх.

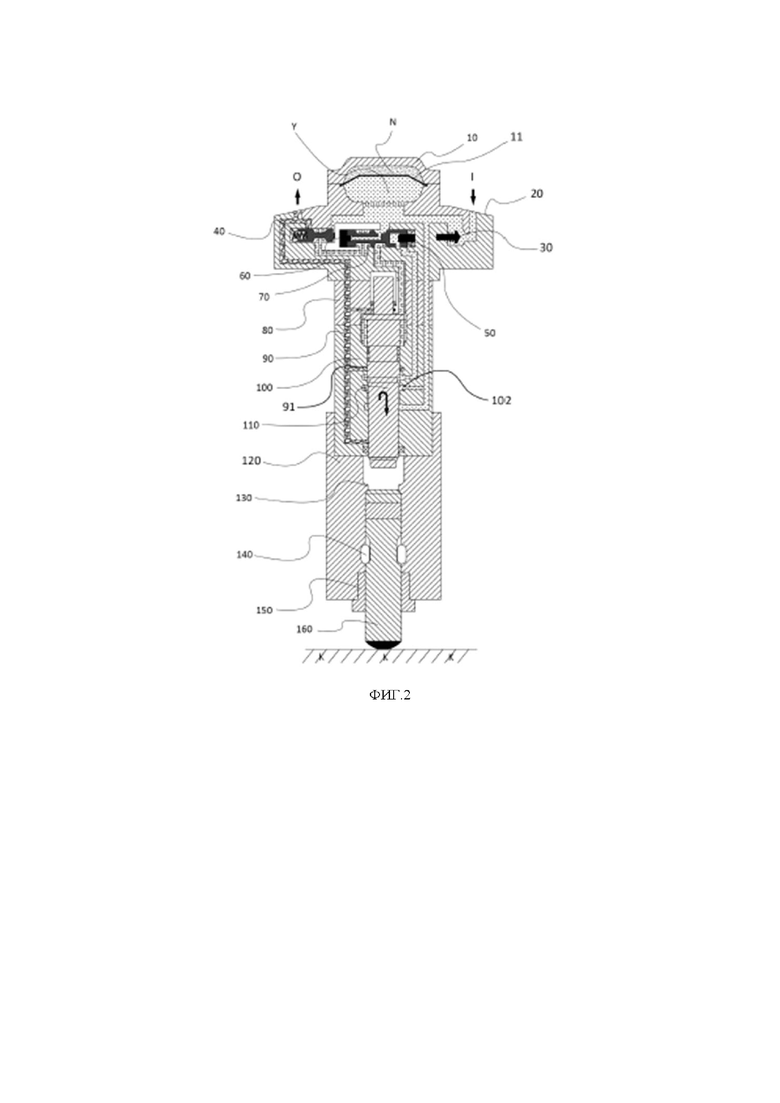

Фиг.2: вид гидравлического молота в разрезе, когда поршень движется вниз при изменении положения главного управляющего клапана.

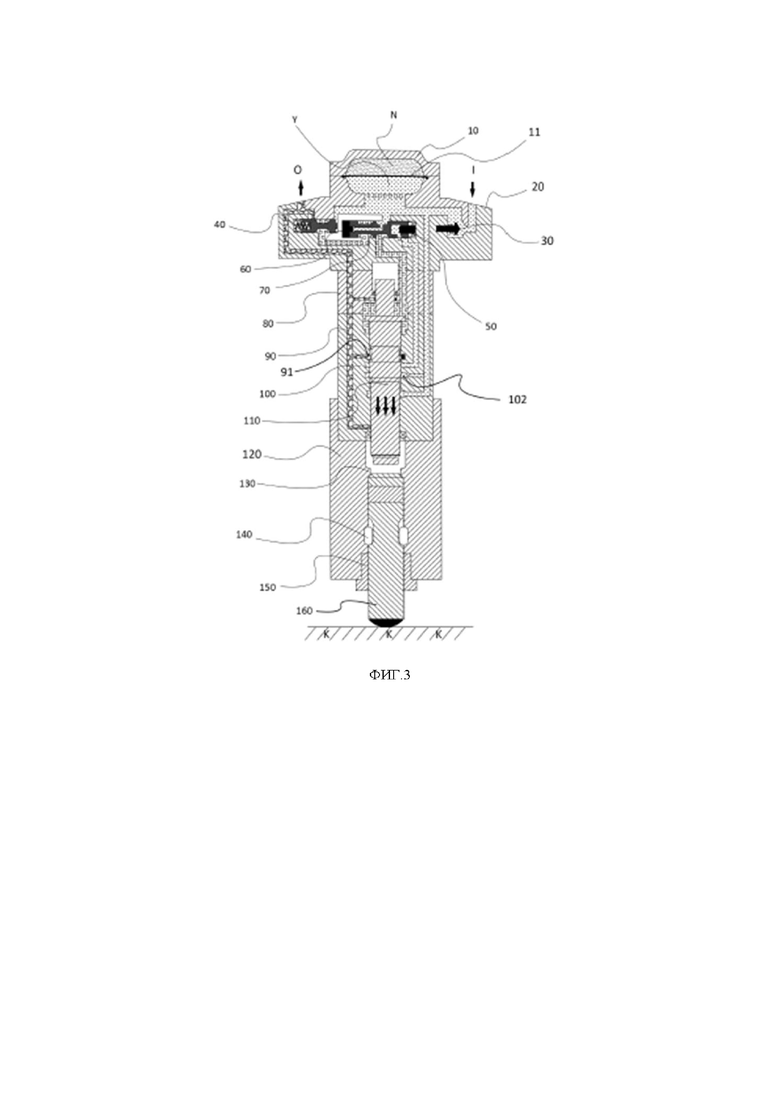

Фиг.3: вид гидравлического молота в разрезе, когда поршень продолжает движение вниз.

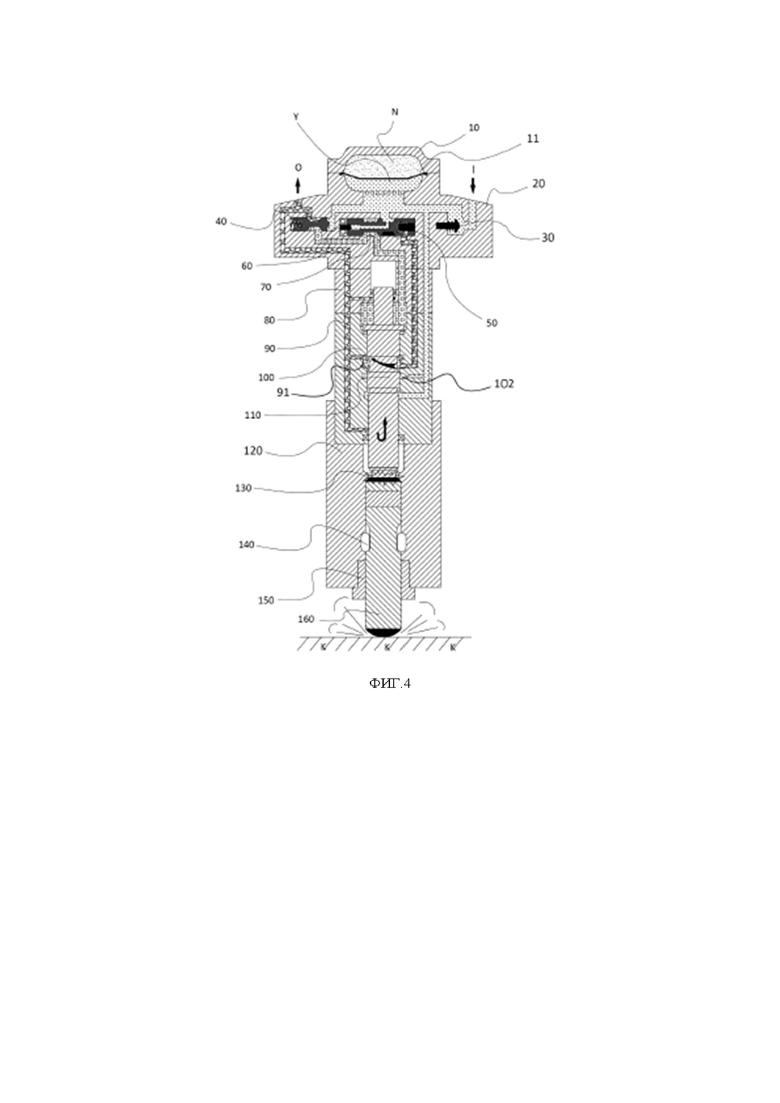

Фиг.4: вид гидравлического молота в разрезе, когда поршень ударяется о наконечник при изменении положения главного управляющего клапана.

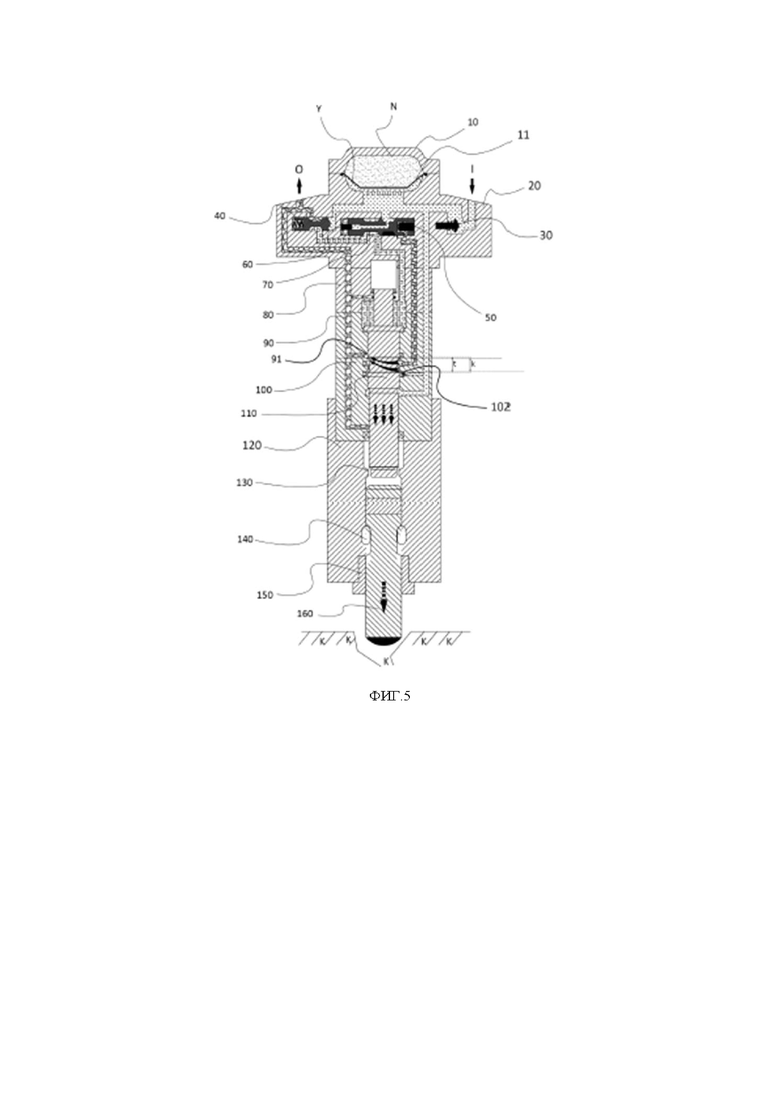

Фиг. 5: вид гидравлического молота в разрезе, когда активируется функция защиты от холостого удара и движение прекращается.

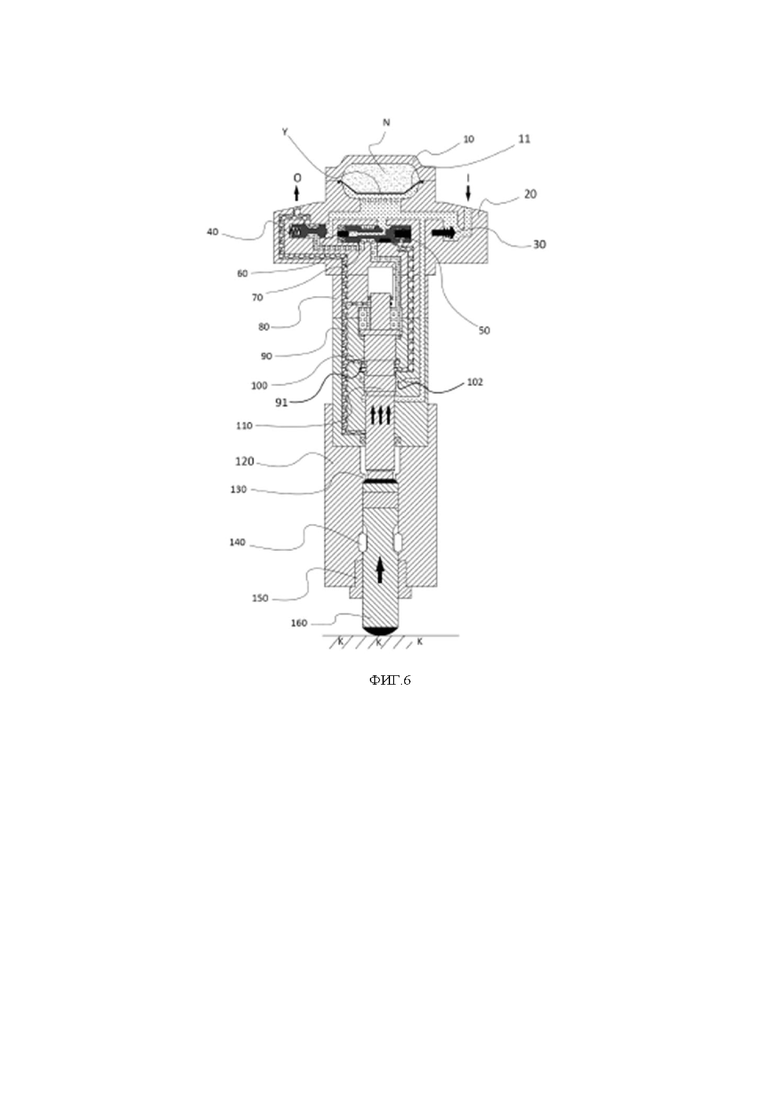

Фиг. 6: вид гидравлического молота в разрезе, когда наконечник толкает поршень вверх и движение снова продолжается.

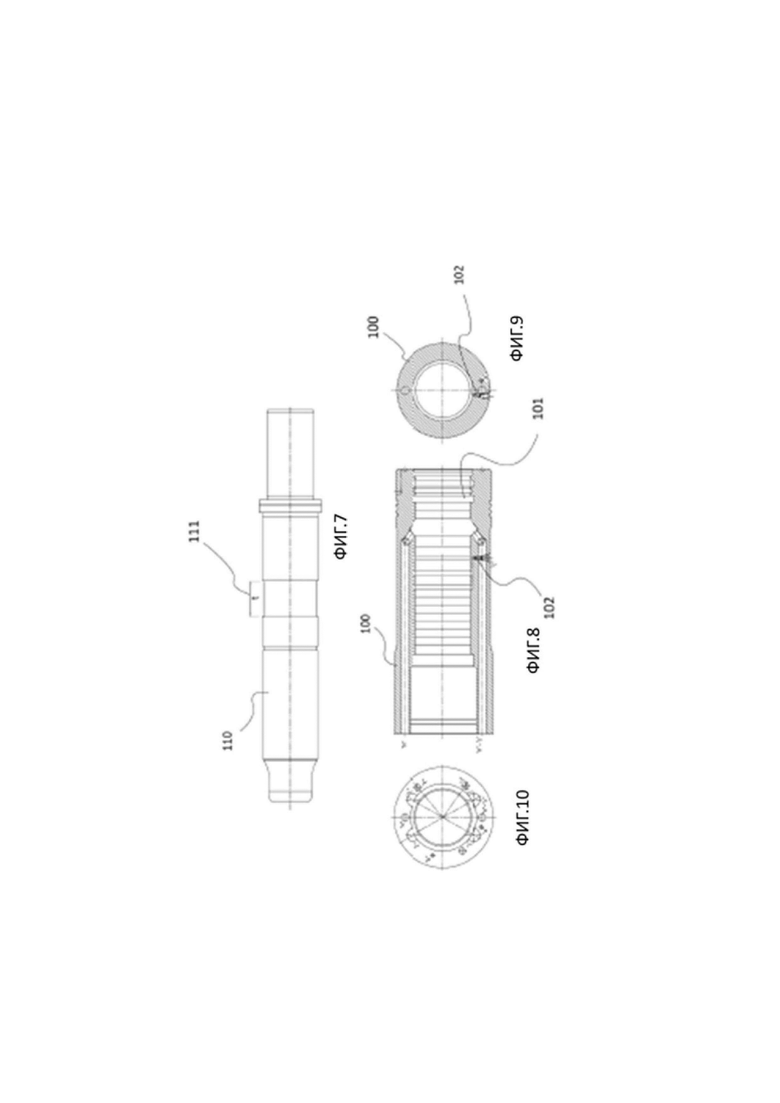

Фиг.7: вид на поршень сверху.

Фиг.8: вид цилиндра в разрезе сбоку.

Фиг.9: вид цилиндра в разрезе снизу.

Фиг.10: вид цилиндра в разрезе сверху.

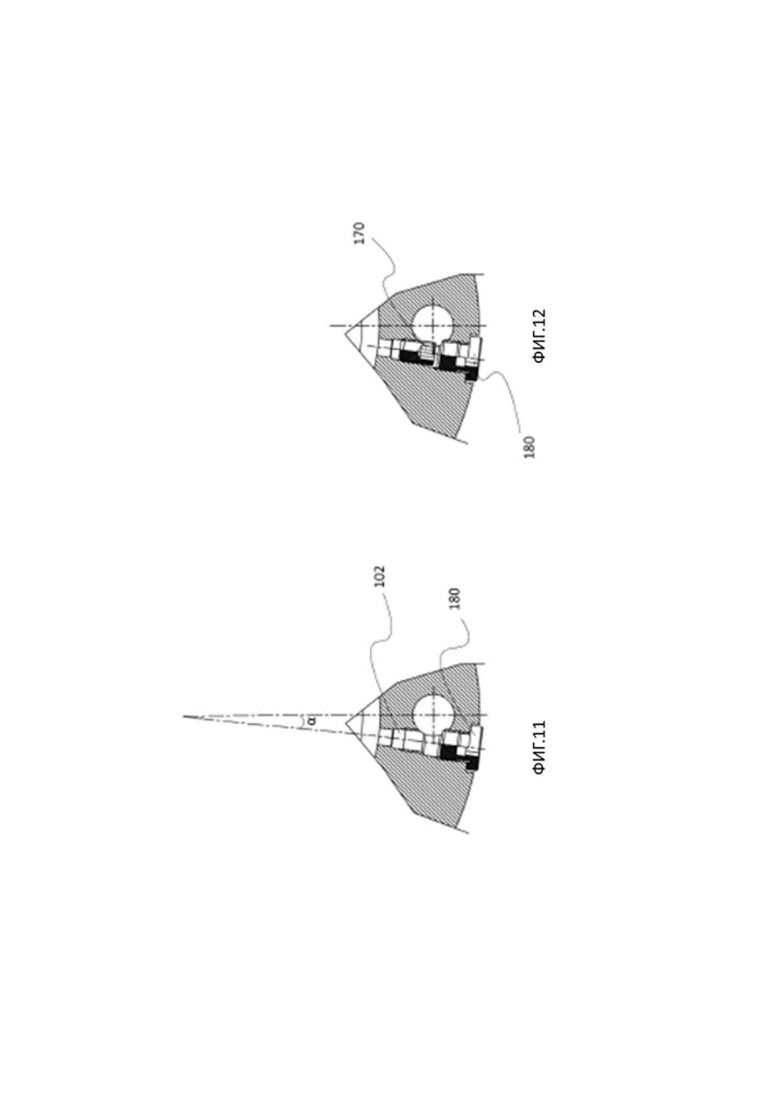

Фиг.11: вид отверстия с болтами в разрезе.

Фиг.12: вид отверстия без болтов в разрезе.

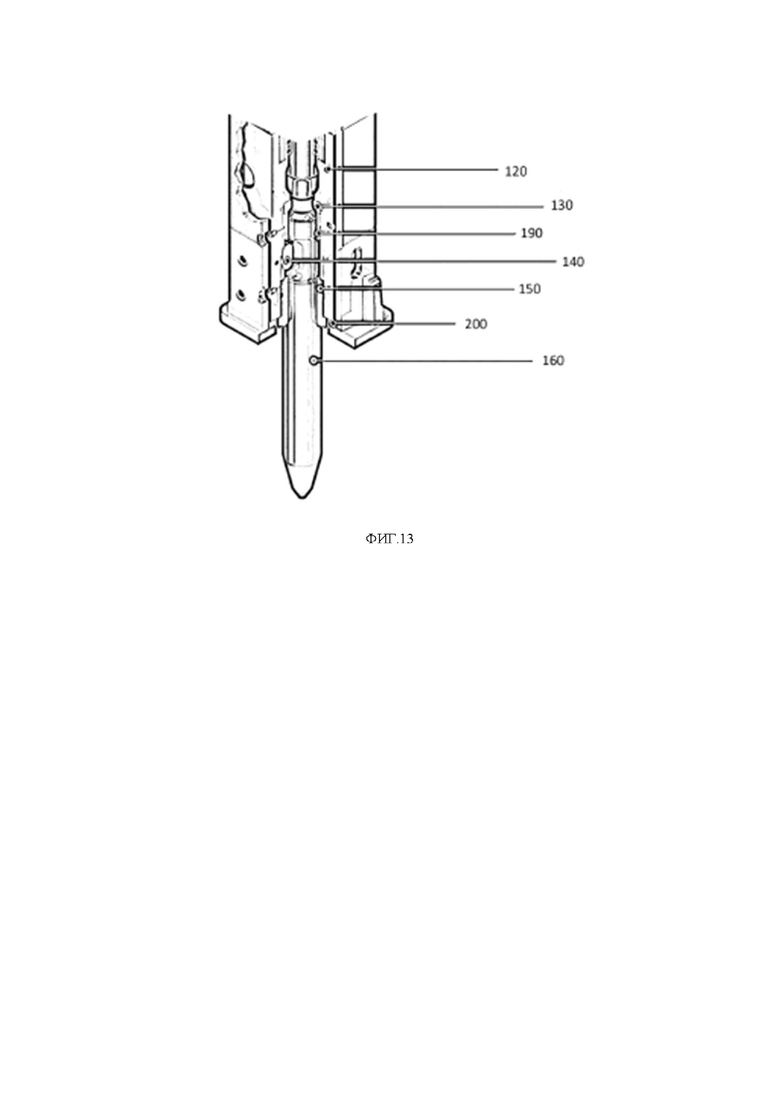

Фиг.13: вид нижней части гидравлического молота в половинном разрезе сбоку.

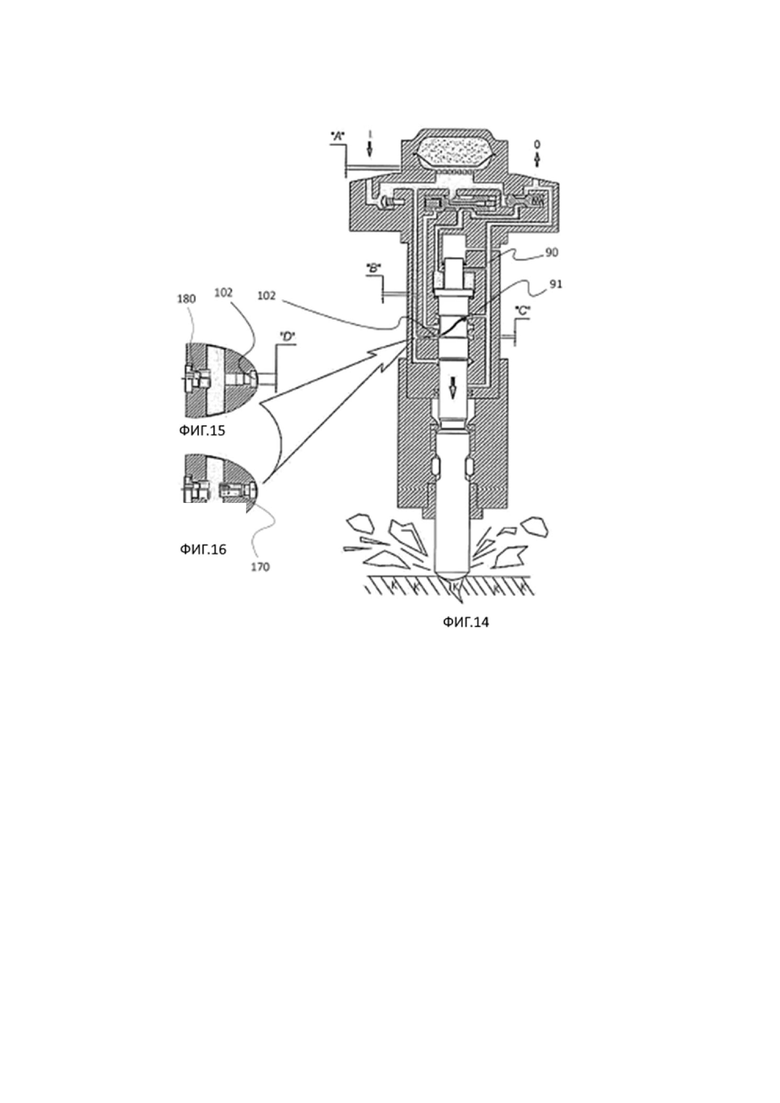

Фиг.14: вид гидравлического молота в разрезе с обратной стороны, когда активируется функция защиты от холостого удара и движение останавливается.

Фиг.15: вид отверстия без болтов в разрезе.

Фиг.16: вид отверстия с болтами в разрезе.

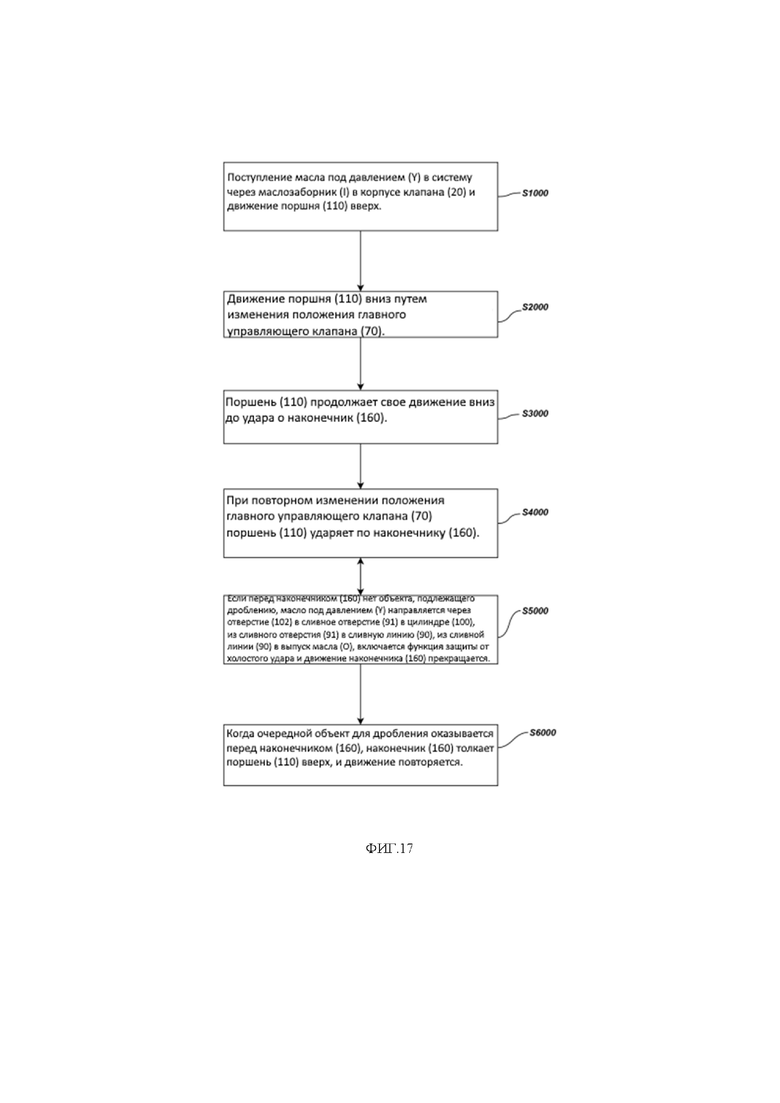

Фиг.17: рабочий процесс движения поршня.

Ссылочные позиции к чертежам:

(10) Аккумулятор;

(11) Мембрана;

(20) Корпус клапана;

(30) Обратный клапан;

(40) Клапан регулирования рабочего давления;

(50) Управление A;

(60) Управление B;

(70) Главный регулирующий клапан;

(80) Корпус уплотнения;

(90) Сливная линия;

(91) Сливное отверстие;

(100) Цилиндр;

(101) Зазор поршня;

(102) Отверстие;

(110) Поршень;

(111) Канал управления сигналом;

(120) Нижний корпус;

(130) Упорное кольцо;

(140) Фиксатор наконечника;

(150) Нижняя втулка;

(160) Наконечник;

(170) Болт с установочным винтом;

(180) Заглушка;

(190) Центрирующая втулка;

(200) Нижний вибрационный буфер;

(Y) Масло под давлением;

(N) Газообразный азот;

I : впускное отверстие для масла;

O : выпуск масла;

K : горная порода;

α : угол отверстия под установочный болт;

t : ширина паза;

k : расстояние между отверстием и сливным отверстием.

Подробное описание изобретения

Изобретение относится к гидравлическим молотам, которые представляют собой оборудование, используемое для дробления больших камней или каких-либо объектов, подлежащих дроблению на более мелкие фрагменты. Гидромолот включает в себя аккумулятор (10), корпус клапана (20), обратный клапан (30), клапан управления рабочим давлением (40), управление A (50), управление B (60), главный клапан управления (70), корпус уплотнения (80), сливную линию (90), цилиндр (100), нижний корпус (120), упорное кольцо (130), фиксатор наконечника (140) и нижнюю втулку (150). Он также включает поршень (110), перемещаемый в указанном цилиндре (100), и наконечник (160), перемещаемый в нижнем корпусе (120). Между цилиндром (100) и поршнем (110) имеется поршневой зазор (101), который позволяет поршню (110) перемещаться вверх и вниз.

Гидромолот, являющийся объектом изобретения, с целью защиты его частей от внешних факторов, различных воздействий и обеспечения их длительного срока службы изготавливается с полностью коробчатым корпусом (закрытое шасси) или открытой рамой (открытое шасси).

Для дополнительной защиты экскаватора гидромолот оснащен верхним буфером, который действует как подвеска, поглощающая все механические энергии и силы отдачи. Кроме того, верхний буфер защищает компоненты гидромолота. В нижней части нижний буфер (200) используется для защиты описываемого гидромолота от вибрации.

Аккумулятор (10) в гидромолоте, который является объектом изобретения, используется для регенерации давления, возникающего в результате генерации энергии удара. Аккумулятор (10) содержит масло под давлением (Y) и газообразный азот (N). Благодаря маслу под давлением (Y) и газообразному азоту (N) обеспечивается многократная генерация энергии удара.

Поршень (110) в гидравлическом молоте перемещается вверх и вниз в цилиндре (100). Это движение начинается, когда масло под давлением (Y) поступает в систему через маслозаборник (I). Движение поршня (110) происходит следующим образом:

- Поступление масла под давлением (Y) в систему через маслозаборник (I) в корпусе клапана (20) и движение поршня (110) вверх (S1000),

- Движение поршня (110) вниз путем изменения положения главного управляющего клапана (70) (S2000),

- Поршень (110) продолжает свое движение вниз до удара о наконечник (160) (S3000),

- При повторном изменении положения главного управляющего клапана (70) поршень (110) ударяет по наконечнику (160) (S4000),

- Если перед наконечником (160) нет объекта, подлежащего дроблению, масло под давлением (Y) передается через отверстие (102) в сливное отверстие (91) в цилиндре (100), из сливного отверстия (91) в сливную линию (90), из сливной линии (90) в выпуск масла (O), включается функция защиты от холостого удара и движение наконечника (160) прекращается (S5000),

- Когда очередной объект для дробления оказывается перед наконечником (160), наконечник (160) толкает поршень (110) вверх, и движение повторяется (S6000).

Для того чтобы произошла технологическая операция (5000), при которой активируется функция защиты от холостого удара и прекращается движение долота (160), газообразный азот (N) должен превысить рабочее давление. Это зависит от потока масла и диаметра отверстия (102). Значения угла и диаметра указанного отверстия (102) зависят от мощности и/или размера гидромолота. Для гидромолота большей мощности диаметр отверстия (102) больше. Отверстие (102) показано на Фиг.15 как область "D".

Значения диаметра и угла (α) отверстия (102) рассчитываются исходя из мощности гидромолота и других факторов. Отверстие (102) большего диаметра, чем требуется, позволяет пропускать больше масла. Увеличение расхода масла приводит к несрабатыванию функции защиты от холостого удара. Таким же образом через отверстие (102) меньшего диаметра, чем это необходимо, может проходить недостаточное количество масла. Снижение расхода масла также приводит к несрабатыванию функции защиты от холостого удара. Существует специальное соотношение между мощностью гидромолота и отверстием (102). Этот коэффициент определяется путем расчета мощности гидромолота, а также многих других факторов.

После того, как определенное количество масла достигнет области "B", показанной на Фиг. 14, срабатывает функция защиты от холостого удара. Количество масла, поступающего в области "В", создает открытую рабочую зону в области "С".

В гидравлическом молоте, который является объектом изобретения, энергия удара, создаваемая поршнем (110), передается на наконечник (160), но при отсутствии объекта для дробления перед наконечником (160) это распознается поршнем (110), который не срабатывает, и масло под давлением (Y) подается из нагнетательной линии (90) в цилиндре (100) к выходу масла (O) без генерации энергии, устраняя энергию удара с молота во избежание повреждения деталей. Вышеуказанное движение масла показано стрелками на Фиг.5.

Поршень (110) в гидравлическом молоте располагается внутри цилиндра (100). Для того чтобы сработала функция защиты от холостого удара, масло под давлением (Y) должно пройти от стороны, где находится входное отверстие (I), к стороне, где находится выходное отверстие (O). Поскольку сливная линия (90) на цилиндре (100) находится на стороне, где находится выход масла (O), масло под давлением (Y) должно пройти над поршнем (110) по центру, чтобы совершить указанное перемещение. Для перемещения масла под давлением (Y) к сливной линии (90) на поршне (110) имеется канал управления сигналом (111).

Сливная линия (90) на цилиндре (100) соединена с поршнем (110) через сливное отверстие (91). Если перед наконечником (160) нет объекта для дробления, масло под давлением (Y) со стороны маслозаборника (I) проходит через отверстие (102) и поступает в сливное отверстие (91) через канал управления сигналом (111). Масло под давлением (Y), поступающее из сливного отверстия (91) в сливную линию (90), оттуда передается в маслоотвод (O). Для того чтобы вышеупомянутая передача происходила, т.е. чтобы работала функция защиты от холостого удара, канал управления сигналом (111) на поршне (110) должен быть совместим со сливным отверстием (91) и отверстием (102) на цилиндре (100).

Существует взаимосвязь между каналом управления сигналом (111), сливным отверстием (91) и отверстием (102). В то же время сливное отверстие (91) соответствует верхней части канала управления сигналом (111). Таким образом, если перед наконечником (160) нет объекта для дробления, масло под давлением (Y) перемещается из отверстия (102) в канал управления сигналом (111), из канала управления сигналом (111) в сливное отверстие (91), из сливного отверстия (91) в сливную линию (90) и из сливной линии (90) в выпускное отверстие (O). При вышеупомянутом перемещении предотвращается увеличение давления в верхней части поршня (110) и энергия удара не генерируется.

Канал управления сигналом (111) имеет размер "t", а расстояние от нижней точки сливного отверстия (91) до верхней точки отверстия (102) имеет размер "k". Размер "t" больше, чем размер "k". Таким образом, масло под давлением (Y), выходящее из отверстия (102), проходит через канал управления сигналом (111) и выходит из сливного отверстия (91).

Процесс дробления в гидромолоте, который является объектом изобретения, начинается с открытия обратного клапана (30), который позволяет маслу под высоким давлением (Y) из экскаватора поступать в камеру через маслозаборную линию (I).

Масло под давлением (Y), поступающее через маслозаборник (I), проходит в нижнюю часть цилиндра (100) под действием группы клапанов и перемещает поршень (110) вверх. Это перемещение осуществляется при превышении давления нижней в части поршня (110) давления в верхней части.

В то время как движение поршня (110) вверх продолжается, сливная линия (90), расположенная в верхней части цилиндра (100), открывается, и гидравлическое масло (Y) проходит обратно в выпускное отверстие (O).

Движущийся вверх поршень (110) сжимает газообразный азот (N). Когда сжатый газообразный азот (N) достигает предела прочности, достигается пик давления. Поршень (110) опускается вниз под действием силы, создаваемой пиковым давлением. Верхнее давление, превышающее нижнее, перемещает главный регулирующий клапан (70) в группе клапанов.

При движении главного регулирующего клапана (70) открывается сливная линия (90). Из открытой сливной линии (90) масло (Y) под давлением заполняет аккумулятор (10) и вызывает вздутие мембраны (11) внутри аккумулятора (10) по направлению вверх. Мембрана (11) обеспечивает разделение газообразного азота (N) и масла (Y). Мембрана (11) имеет гибкую структуру.

Мембрана (11) вздувается до тех пор, пока газообразный азот (N) в мембране (11) не достигнет пиковой точки. По достижении пика на поршень (110) подается высокое давление. Все давление передается на наконечник (160) молота через поршень (110). Наконечник (160), который ударяет по породе (К), дробит породу (К) мощными ударами. Если перед наконечником (160) нет камня (K) или какого-либо объекта для дробления, активируется функция защиты от холостого удара.

При пиковом давлении газообразного азота (N) мембрана (11) перемещается к нижней точке аккумулятора (10). При этом мембрана (11) не касается самой нижней точки аккумулятора (10). Расстояние между мембраной (11) и самой нижней точкой аккумулятора (10) показано на Фиг.14 как область "А". Мембрана (11) не соприкасается с самой нижней точкой аккумулятора (10) благодаря сбросу масла под давлением (Y) через отверстие (102) в канал управления сигналом (111) и из канала управления сигналом (111) в сливное отверстие (91) и из сливного отверстия (91) в сливную линию (90). Срок службы мембраны (11), которая не контактирует с аккумулятором (10), увеличивается. Это также продлевает срок службы аккумулятора (10), который является закрытой системой.

Отверстие (102) закрывается снаружи заглушкой (180). При необходимости заглушку (180) можно демонтировать для вмешательств через отверстие (102) снаружи. Кроме того, при отсутствии необходимости в функции защиты от холостого удара, заглушку (180) можно демонтировать и установить в отверстие (102) установочный болт (170). При установке установочного болта (170) в отверстие (102) масло под давлением (Y) не передается в сливную линию (90), и функция предотвращения защиты от холостого удара не активируется.

Гидравлический молот, представляющий собой оборудование, используемое для дробления крупных пород или каких-либо объектов, требующих дробления, на более мелкие фрагменты, и характеризующийся тем, что включает:

- цилиндр (100), значения угла и диаметра которого могут изменяться в зависимости от мощности и/или размера гидромолота, который имеет по меньшей мере одно отверстие (102), которое позволяет находящемуся под давлением маслу (Y) поступать в канал управления сигналом (111) на поршне (110) со стороны входа масла (I), и

- поршень (110), который имеет по меньшей мере один канал управления сигналом (111), ширина которого больше, чем расстояние между нижней точкой сливного отверстия (91) и верхней точкой отверстия (102).

Если перед наконечником (160) отсутствует объект для дробления, конструкция молота предупреждает срабатывание поршня (110) для предотвращения повреждения фиксаторов наконечника (140), поршня (110) и цилиндра (100) во время дробления, до того, как энергия удара, генерируемая через поршень (110), будет передана наконечнику (160).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ ВИБРАЦИИ | 2022 |

|

RU2807786C1 |

| Гидромолот | 1982 |

|

SU1073378A1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2004 |

|

RU2265721C1 |

| КУЗНЕЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2012 |

|

RU2505375C1 |

| ГИДРОМОЛОТ | 1992 |

|

RU2008399C1 |

| ГИДРОМОЛОТ | 1992 |

|

RU2010917C1 |

| ГИДРОМОЛОТ (ВАРИАНТЫ) | 1997 |

|

RU2117759C1 |

| МОЛОТ МАА ДЛЯ РАЗРУШЕНИЯ НЕГАБАРИТОВ ГОРНЫХ ПОРОД | 2002 |

|

RU2237808C2 |

| Гидромолот | 1990 |

|

SU1763576A1 |

| Навесная виброударная установка | 1980 |

|

SU926183A1 |

Группа изобретений относится к гидравлическим молотам, которые представляют собой оборудование, используемое для дробления крупных камней или каких-либо объектов, подлежащих дроблению на более мелкие фрагменты. Гидравлический молот включает цилиндр (100) и поршень (110). При этом цилиндр (100) оснащен по меньшей мере одним отверстием (102), которое позволяет находящемуся под давлением маслу (Y) поступать в канал управления сигналом (111) на поршне (110) со стороны входа масла (I), и значения угла и диаметра которого могут изменяться в зависимости от мощности и/или размера гидромолота. Поршень (110) имеет по меньшей мере один канал управления сигналом (111), и ширина которого больше, чем расстояние между нижней точкой сливного отверстия (91) и верхней точкой отверстия (102). При этом гидравлический молот выполнен с возможностью предупреждения срабатывания поршня (110) в случае отсутствия перед наконечником (160) объекта для дробления для предотвращения повреждения фиксаторов наконечника (140) во время дробления до того, как энергия удара, генерируемая через поршень (110), будет передана наконечнику (160). На случаи, когда активация функции защиты от холостого удара не требуется, предусмотрен установочный болт (170), который выполнен с возможностью при установке в отверстие (102) препятствия подаче масла под давлением (Y) в сливную линию (90). Способ работы гидравлического молота включает поступление масла под давлением (Y) в систему через маслозаборник (I) в корпусе клапана (20) и движение поршня (110) вверх (S1000). Осуществляют движение поршня (110) вниз путем изменения положения главного управляющего клапана (70) (S2000). Далее осуществляют продолжение движения поршня (110) вниз до удара о наконечник (160) (S3000), удар поршня (110) по наконечнику (160) при повторном изменении положения главного управляющего клапана (70) (S4000). При этом, в случае отсутствия перед наконечником (160) объекта, подлежащего дроблению, осуществляют подачу масла под давлением (Y) через отверстие (102) в сливное отверстие (91) в цилиндре (100), из сливного отверстия (91) в сливную линию (90), из упомянутой сливной линии (90) в выпуск масла (O), включение функции защиты от холостого удара и прекращение движения наконечника (160) (S5000). Осуществляют воздействие наконечника (160) на поршень (110) и повторение описанного выше движения, когда очередной объект для дробления оказывается перед наконечником (160) (S6000). Техническим результатом является предотвращение повреждения фиксаторов наконечника (140), поршня (110) и цилиндра (100) во время дробления при отсутствии перед наконечником (160) объекта для дробления, до того, повышение стойкости, производительности и мощности гидравлического молота, увеличение срока службы. 2 н. и 11 з.п. ф-лы, 17 ил.

1. Гидравлический молот, представляющий собой оборудование, используемое для дробления крупных пород на более мелкие фрагменты, отличающийся тем, что включает:

- цилиндр (100) с по меньшей мере одним отверстием (102), которое позволяет находящемуся под давлением маслу (Y) поступать в канал управления сигналом (111) на поршне (110) со стороны входа масла (I), и значения угла и диаметра которого могут изменяться в зависимости от мощности и/или размера гидравлического молота;

- поршень (110), который имеет по меньшей мере один канал управления сигналом (111), и ширина которого больше, чем расстояние между нижней точкой сливного отверстия (91) и верхней точкой отверстия (102), и

- что выполнен с возможностью предупреждения срабатывания поршня (110) в случае отсутствия перед наконечником (160) объекта для дробления для предотвращения повреждения фиксаторов наконечника (140) во время дробления, до того, как энергия удара, генерируемая через поршень (110), будет передана наконечнику (160), а также

- на случаи, когда активация функции защиты от холостого удара не требуется, предусмотрен установочный болт (170), который выполнен с возможностью при установке в отверстие (102) препятствия подаче масла под давлением (Y) в сливную линию (90).

2. Гидравлический молот по п.1, отличающийся тем, что отверстие (102) оснащено заглушкой (180), которая позволяет осуществлять вмешательства в случае необходимости.

3. Гидравлический молот по п.1, отличающийся тем, что оснащен аккумулятором (10), который позволяет многократно накапливать давление, возникающее в результате генерации энергии удара.

4. Гидравлический молот по п.3, отличающийся тем, что аккумулятор (10) оснащен мембраной (11), которая выполнена с возможностью разделения содержащегося в нем газообразного азота (N) и масла под давлением (Y), повышения давления масла, поступающего из экскаватора, и подачи его в гидравлический молот.

5. Гидравлический молот по п.4, отличающийся тем, что для предотвращения контакта мембраны (11) с нижней поверхностью аккумулятора (10) в нем предусмотрен сжатый газообразный азот (N), который по достижении пиковой точки создает давление, под воздействием которого масло под давлением (Y) передают через отверстие (102) в канал управления сигналом (111), а из канала управления сигналом (111) в сливное отверстие (91) и из сливного отверстия (91) в сливную линию (90).

6. Гидравлический молот по п.1, отличающийся тем, что оснащен в своей верхней части по меньшей мере одним верхним буфером, действующим как подвеска, которая поглощает все механические силы и энергию отдачи.

7. Гидравлический молот по п.1, отличающийся тем, что оснащен по меньшей мере одним нижним буфером (200) для защиты гидравлического молота от вибрации во время дробления.

8. Гидравлический молот по п.1, отличающийся тем, что оснащен обратным клапаном (30), позволяющим маслу давления (Y) из экскаватора поступать в бункер через линию маслозаборника (I).

9. Гидравлический молот по п.1, отличающийся тем, что оснащен линией слива масла (90) для возврата масла под давлением (Y) к выходу масла (O) во время перемещения поршня (110) вверх.

10. Гидравлический молот по п.4, отличающийся тем, что в мембране (11) предусмотрен газообразный азот (N) для обеспечения вздутия мембраны (11) до достижения пиковой точки и создания пикового давления на поршне (110).

11. Гидравлический молот по п.1, отличающийся тем, что имеет поршневый зазор (101) в цилиндре (100), который позволяет поршню (110) перемещаться вверх и вниз.

12. Способ работы гидравлического молота по п.1-11, представляющего собой оборудование, используемое для дробления крупных пород на более мелкие фрагменты, отличающийся тем, что включает:

- поступление масла под давлением (Y) в систему через маслозаборник (I) в корпусе клапана (20) и движение поршня (110) вверх (S1000),

- движение поршня (110) вниз путем изменения положения главного управляющего клапана (70) (S2000),

- продолжение движения поршня (110) вниз до удара о наконечник (160) (S3000),

- удар поршня (110) по наконечнику (160) при повторном изменении положения главного управляющего клапана (70) (S4000),

- в случае отсутствия перед наконечником (160) объекта, подлежащего дроблению, подачу масла под давлением (Y) через отверстие (102) в сливное отверстие (91) в цилиндре (100), из сливного отверстия (91) в сливную линию (90), из упомянутой сливной линии (90) в выпуск масла (O), включения функции защиты от холостого удара и прекращения движения наконечника (160) (S5000),

- воздействие наконечника (160) на поршень (110) и повторение описанного выше движения, когда очередной объект для дробления оказывается перед наконечником (160) (S6000).

13. Способ по п.12, отличающийся тем, что гидравлический молот содержит масло под давлением (Y), которое через клапанную группу проходит в нижнюю часть цилиндра (100) и вызывает давление в нижней части выше, чем в верхней, тем самым перемещая поршень (110) вверх.

| EP 3659752 A1, 03.06.2020 | |||

| Штриховальный прибор | 1929 |

|

SU17050A1 |

| Устройство для резания шпона | 1984 |

|

SU1196266A1 |

| KR 101472909 B1, 17.12.2014 | |||

| DE 3523219 C1, 26.06.1986 | |||

| Торцовое уплотнение | 1981 |

|

SU976172A2 |

| KR 102027231 B1, 02.10.2019. | |||

Авторы

Даты

2024-02-02—Публикация

2021-12-22—Подача