Изобретение относится к прецизионным сплавам на основе меди для получения износостойких наноструктурированных покрытий с отрицательным температурным коэффициентом электросопротивления, обладающих стойкостью к износу из-за высокой микротвердости.

Известны сплавы на основе меди для литья микропроводов в стеклянной изоляции (сплавы на основе меди по а.с. №430176 и №443087) с отрицательным ТКС.

В качестве прототипа выбран сплав по патенту РФ №2525876 от 24.06.2014, имеющий состав (мас. %): марганец 18,0-22,0; никель 18,0-25,0; кремний 2,0-4,0; бор 1,5-4,0; германий 2,0-5,0; галлий 3,0-6,0; медь - остальное.

Эти сплавы, в т.ч. сплав-прототип, имеют существенный недостаток -у них низкая стойкость к износу при длительной эксплуатации из-за низкой микротвердости - не более 1,5 ГПа. Это существенно ограничивает возможности их эксплуатации в схемных элементах сопротивления. Современные схемные элементы сопротивления имеют высокие требования к износу (не более 1,5⋅10-9 мм/км при микротвердости не менее 20 ГПа).

Техническим результатом изобретения является создание износостойкого сплава на основе меди для получения функциональных покрытий с высокой стойкостью к износу, имеющих отрицательный ТКС:

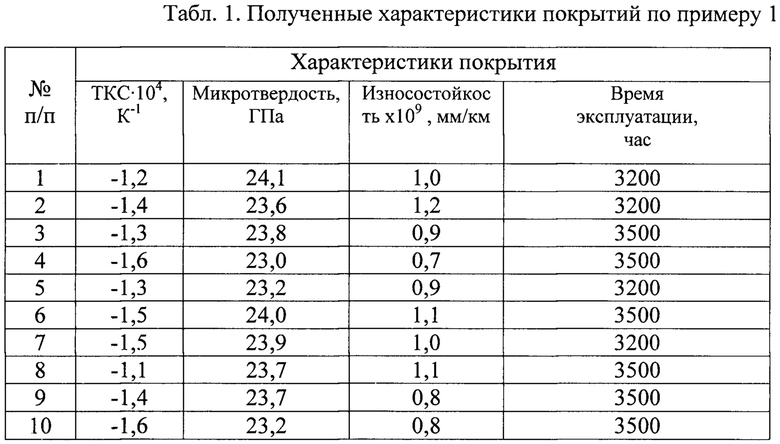

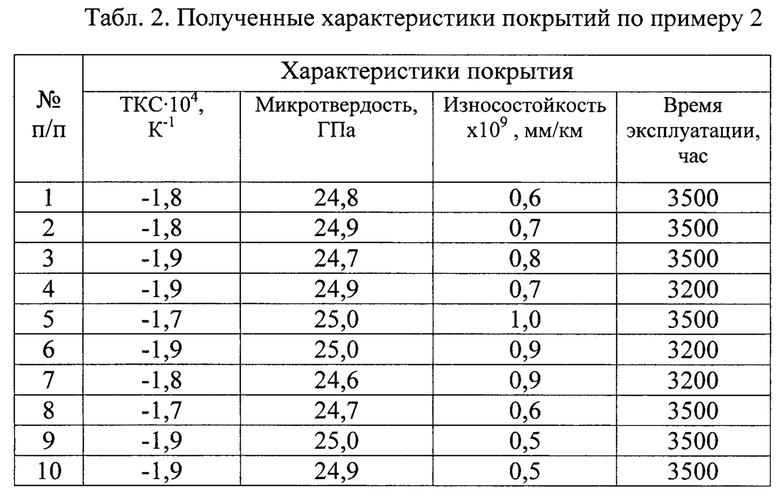

- ТКС-(1,2-1,9)⋅104 К-1

- микротвердость - (23-25) ГПа

- износостойкость - (0,81,1) х109 мм/км

- время эксплуатации - (3200 - 3500) час.

Технический результат изобретения достигается тем, что сплав на основе меди содержит марганец, никель, германий и галлий, дополнительно легируется цирконием и карбидом титана при следующем соотношении компонентов (мас. %):

Введение марганца в количестве (18-22) мас. % обеспечивает получение в функциональных покрытиях отрицательного значения ТКС. При другом содержании марганца ТКС становится положительным.

Легирование сплава (18-25) мас. % никеля и (2,0-5,0) мас. % германия обеспечивает образование интерметаллического соединения GeNi, которое обеспечивает высокий диапазон рабочих температур в положительной области (до 400°С). При других количествах никеля интерметаллическое соединение не образуется.

Введение в сплав (3,0-6,0) мас. % галлия расширяет диапазон рабочих температур в отрицательной области до -196°С. При меньшем содержании галлия этого эффекта не наблюдается; при большем - происходит охрупчивание покрытий.

Вместо кремния и бора (как в сплаве-прототипе для смачивания при литье микропроводов расплавом металла боросиликатных стекол) вводится (5,0-8,0) мас. % циркония. Это обеспечивает надежное смачивание любой подложки (металлической, керамической, химического соединения). При меньшем, чем 5,0% этот эффект отсутствует; при большем наблюдается образование трещин в покрытии. При содержании (5,0-8,0) мас. % циркония покрытие легко образуется качественное, без трещин и сколов.

Существенное повышение микротвердости и износостойкости сплава при длительной эксплуатации (более 3000 часов) достигается за счет введения наноразмерного порошка карбида титана фракции 50-80 нм, имеющего в исходном состоянии микротвердость 32,0 ГПа. Введение в сплав карбида титана в количестве (4,0-6,0) мас. % обеспечивает повышение микротвердости покрытия до (23,0-25,0) ГПа и соответственно износостойкости до (0,9-1,2)⋅10-9 мм/км при эксплуатации более 3000 часов. При меньшем количестве карбида титана эффект увеличения микротвердости - незначителен; при большем - покрытие охрупчивается.

Пример 1. Выплавка сплава по примеру 1 (мас. %):

осуществлялась в высокочастотной печи типа Л3-13 в алундовых тиглях емкостью 1,0 литр. Последовательность введения шихтовых компонентов следующая: (Cu+Ni) → (Ge+Ga) → Mn → Zr → TiC. После получения слитка производится его дробление на высокоскоростной установке типа ИВЧ-3 до требуемой для напыления фракции 40-60 мкм при скоростях обработки 2000 - 2200 м/мин в течение 10 минут.

Нанесение покрытий осуществлялось на подложку из стали Х15Ю5 методом сверхзвукового холодного газодинамического напыления (ХГДН) с помощью установки ДИМЕТ-403 М с роботизированным комплексом Kawasaki.

Микротвердость покрытия определяли с помощью уникального исследовательского комплекса Наноскан-3Д.

Интенсивность изнашивания полученных покрытий определяли на установке типа УМТ2168 в соответствии с рекомендациями Р50-54-62-88 «Обеспечение износостойкости изделий. Метод ускоренной оценки износостойкости материалов трущихся поверхностей».

Измерение ТКС производилось на автоматическом измерительном комплексе типа УИЭ-3.

Результаты испытания приведены в таблице 1.

Пример 2.

Полученные характеристики покрытий по примеру 2 предлагаемого сплава состава мас. %:

приведены в таблице 2.

Достигнутые характеристики гарантируют практическое использование разработанного сплава в виде покрытий в паре с таким же покрытием, но с положительным ТКС, для создания прецизионных схемных элементов сопротивления. При этом достигается защитная функция покрытия в течение длительного срока эксплуатации (более 3000 часов).

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий резистивный сплав на основе меди с отрицательным температурным коэффициентом сопротивления | 2022 |

|

RU2796582C1 |

| СПЛАВ НА ОСНОВЕ МЕДИ | 2013 |

|

RU2525876C1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ НАНЕСЕНИЯ ИЗНОСО- И КОРРОЗИОННО-СТОЙКИХ ПОКРЫТИЙ НА КОНСТРУКЦИОННЫЕ ЭЛЕМЕНТЫ МИКРОПЛАЗМЕННЫМ ИЛИ СВЕРХЗВУКОВЫМ ГАЗОДИНАМИЧЕСКИМ НАПЫЛЕНИЕМ | 2011 |

|

RU2476616C1 |

| Износо-коррозионностойкий сплав на медно-никелевой основе | 2023 |

|

RU2814118C1 |

| AМОРФНЫЙ, ИЗНОСОСТОЙКИЙ НАНОСТРУКТУРИРОВАННЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ СИСТЕМЫ Ni-Cr-Mo-WC | 2009 |

|

RU2418091C1 |

| ПОРОШКОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2038401C1 |

| СПЛАВ ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВОГО ИНСТРУМЕНТА | 2007 |

|

RU2345157C1 |

| Резистивный сплав на основе марганца | 2023 |

|

RU2807816C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

| СПЛАВ НА ОСНОВЕ НИОБИЯ ДЛЯ ФОРМИРОВАНИЯ 3D-ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И ПОКРЫТИЙ | 2016 |

|

RU2614230C1 |

Изобретение относится к металлургии, а именно к прецизионным сплавам на основе меди для получения износостойких наноструктурированных покрытий с отрицательным температурным коэффициентом электросопротивления. Сплав содержит, мас.%: марганец 18,0-22,0; никель 18,0-25,0; германий 2,0-5,0; галлий 3,0-6,0; цирконий 5,0-8,0; карбид титана 4,0-6,0; медь - остальное. Износостойкий сплав на основе меди для получения функциональных покрытий с высокой стойкостью к износу имеет отрицательный ТКС, высокую микротвердость до 25 ГПа и стойкость к износу до 1,2⋅10-9 мм/км. 1 з.п. ф-лы, 2 табл., 2 пр.

1. Сплав на основе меди, содержащий марганец, никель, германий, галлий, отличающийся тем, что он дополнительно содержит цирконий и карбид титана при следующем соотношении компонентов, мас.%:

2. Сплав по п.1, отличающийся тем, что он содержит карбид титана в виде наноразмерных частиц фракции 50-80 нм.

| СПЛАВ НА ОСНОВЕ МЕДИ | 2013 |

|

RU2525876C1 |

| Износостойкий резистивный сплав на основе меди с отрицательным температурным коэффициентом сопротивления | 2022 |

|

RU2796582C1 |

| СПЛАВ НА ОСНОВЕ МЕДИ | 2014 |

|

RU2566097C1 |

| JP 7068597 B, 26.07.1995 | |||

| US 3399057 A1, 27.08.1968 | |||

| CN 107190176 A, 22.09.2017. | |||

Авторы

Даты

2024-02-05—Публикация

2023-08-25—Подача