Изобретение относится к прецизионным резистивным сплавам на основе марганца с особыми электрофизическими и физико-механическими свойствами, а именно с высокими значениями электросопротивления и микротвердости. Сплав рекомендуется для нанесения наноструктурированных функциональных покрытий для использования их в качестве резистивного материала в схемных элементах сопротивления, работающих в условиях абразивного износа. Основные требования, предъявляемые к таким материалам - высокая микротвердость и высокое электросопротивление. Известны резистивные сплавы на основе марганца по авт.св. СССР №406936, №550450 и патенту РФ №2367699, в которых высокие электрические свойства достигаются за счет определенного сочетания марганца и галлия, соответствующего интерметаллическому соединению Mn2Ga.

Наиболее близким по технической сущности и достигаемому эффекту является сплав по патенту РФ №2367699, принимаемый за прототип и содержащий следующие компоненты (мас. %):

Общим недостатком известных сплавов, в т.ч. сплава-прототипа, является их низкая микротвердость, не превышающая 1,0 ГПа. Такая микротвердость не обеспечивает длительной эксплуатации сплава в виде защитного покрытия схемных элементов сопротивления, работающих в условиях абразивного износа. Экспериментально установлено, что значение микротвердости для таких сплавов должно быть не ниже 15,0 ГПа при сохранении высокого электросопротивления - не ниже 3,0 Ом⋅мм2/м.

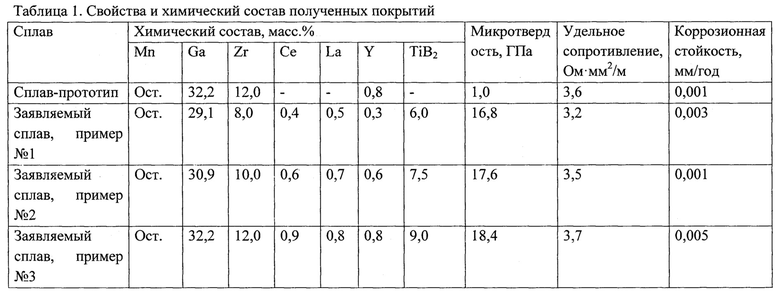

Техническим результатом заявляемого изобретения является создание резистивного сплава на основе марганца, обеспечивающего существенное повышение микротвердости сплава до 18,4 ГПа при сохранении высокого электросопротивления (до 3,7 Ом⋅мм2/м). Характеристики предложенного сплава: удельное электросопротивление 3,2-3,7 Ом⋅мм2/м, коррозионная стойкость 0,001-0,005 мм/год, микротвердость 16,8-18,4 ГПа.

Технический результат достигается за счет того, что сплав на основе марганца, содержащий галлий, цирконий и иттрий, дополнительно легируется церием, лантаном и диборидом титана при следующем соотношении компонентов (мас. %):

Наличие в сплаве галлия в количестве 29,1-32,2 мас.%, что соответствует интерметаллидному соединению Mn2Ga, обеспечивает достижение высокого электросопротивления (более 3,0 Ом⋅мм2/м). Другие количества галлия не обеспечивают образование указанного интерметаллида.

Наличие в сплаве циркония в количестве 8-12 мас.% приводит к измельчению структуры до наноразмеров (менее 120 нм), что существенно повышает коррозионную стойкость. Меньшее количество (менее 8 мас.%) циркония не повышает коррозионную стойкость; большее (более 12 мас.%) - приводит к выделению сфероидальных включений циркония и ухудшению коррозионной стойкости сплава.

Для повышения технологичности при получении функциональных покрытий методом сверхзвукового холодного газодинамического напыления (ХГДН) сплав рафинируется за счет комплексного введения редкоземельных элементов - церия, лантана и иттрия. Эти элементы, введенные в определенных количествах (церия 0,4-0,9 мас.%, лантана 0,5-0,8 мас.%, иттрия 0,3-0,8 мас.%), обеспечивают удаление из сплава кислорода, водорода и азота соответственно за счет наибольшего сродства к этим компонентам. При меньшем количестве эффект рафинирования не наблюдается; при большем - вызывает отслаивание покрытия от подложки с образованием микротрещин.

Для повышения микротвердости (и соответственно - износостойкости) покрытия в сплав дополнительно вводятся наноразмерные частицы диборида титана фракции 60-120 нм. Уровень свойств этого соединения определяется размером исходных частиц порошка, содержанием примесей, структурными дефектами, способами их синтеза и режимами обработки. Диборид титана характеризуется высокой твердостью и износостойкостью 34,8 ГПа (выше твердости корунда), высокой химической устойчивостью при воздействии агрессивных сред.

Введение в сплав TiB2 в виде наноразмерных частиц 60-120 нм в количестве от 6,0 до 9,0 мас.% обеспечивает существенное повышение микротвердости (16,8-18,4 ГПа). При меньших количествах TiB2 (менее 6 мас.%) в сплаве наблюдается незначительное увеличение микротвердости, при большем, чем 9 мас.%, наблюдается увеличение хрупкости сплава, и возникают трудности при получении порошка для покрытий методом эжекторного распыления расплава со скоростями 103-104 град/с.

Измерение микротвердости производилось на цифровом микротвердомере DM8 фирмы «Айп» с программным обеспечением AFFRIEAS YDUR.

Коррозионная стойкость определялась в соответствии с ГОСТ 9.908-86.

Удельное электросопротивление измерялось с помощью резистометрической установки типа РУ-5.

Исследование микроструктуры напыленных слоев, размеров и формы их структурных составляющих проводилось с помощью электронного микроскопа TESCAN VEGA3SBH.

Экспериментальные исследования выполнены на оборудовании Центра коллективного пользования научным оборудованием «Состав, структура и свойства конструкционных и функциональных материалов» НИЦ «Курчатовский институт» - ЦНИИ КМ «Прометей» при финансовой поддержке Министерства науки и высшего образования - соглашение №13.ЦКП.21.0014 (075-11-2021-068). Уникальный идентификационный номер - RF - 2296.61321X0014.

Реализация предлагаемого сплава на практике показана на следующем примере. Выплавка сплава производилась при помощи высокочастотной установки типа ЛЗ-13 мощностью 10 кВт с рабочей частотой 440 кГц. Выплавка сплава массой 1,2 кг производилась в алундовых тиглях.

Последовательность введения шихтовых компонентов следующая: Mn→Ga→Zr→(Ce+La+Y комплексно) → TiB2. При этом TiB2 вводился в виде наноразмерных частиц 60-120 нм. После получения слитка его расплавляли в установке эжекторного распыления типа РР-8. Полученные порошки фракции 53-60 мкм напылялись на подложку из бронзы типа БрАЖНМц 8,5-1,5-5-1,5 на установке ХГДН типа «ДИМЕТ-3». Толщина напыленного слоя составляла 120-160 мкм.

После напыления производилось измерение основных характеристик покрытия. Результаты измерения приведены в таблице 1. Из таблицы видно, что разработанный сплав имеет высокие показатели по микротвердости, удельному электросопротивлению и коррозионной стойкости.

По своим параметрам сплав пригоден для изготовления резистивных компонентов схемных элементов сопротивления систем управления, работающих в условиях абразивного износа (сельскохозяйственная техника).

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий резистивный сплав на основе меди с отрицательным температурным коэффициентом сопротивления | 2022 |

|

RU2796582C1 |

| Способ получения функционально-градиентного покрытия на основе системы Ni-Cr-Mo-TiB | 2021 |

|

RU2791261C1 |

| Сплав на основе алюминия для нанесения износостойких покрытий | 2022 |

|

RU2796583C1 |

| Износо-коррозионностойкий сплав на медно-никелевой основе | 2023 |

|

RU2814118C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ МАРГАНЦА ДЛЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ | 2007 |

|

RU2367699C1 |

| КОМПОЗИЦИОННЫЙ СПЛАВ НА ОСНОВЕ Co-TiB-BN | 2013 |

|

RU2539553C1 |

| Износостойкий сплав на основе меди | 2023 |

|

RU2812936C1 |

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| ИЗНОСО-КОРРОЗИОННОСТОЙКИЙ МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2013 |

|

RU2553799C2 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

Изобретение относится к металлургии, а именно к прецизионным сплавам на основе марганца с высокими значениями электросопротивления и микротвердости. Сплав на основе марганца содержит, мас.%: галлий 29,1-32,2, цирконий 8-12, церий 0,4-0,9, лантан 0,5-0,8, иттрий 0,3-0,8, диборид титана 6-9, марганец - остальное. Обеспечивается повышение микротвердости сплава при сохранении высокого электросопротивления. 1 з.п. ф-лы, 1 табл., 3 пр.

1. Сплав на основе марганца, содержащий галлий, цирконий и иттрий, отличающийся тем, что он дополнительно содержит церий, лантан и диборид титана при следующем соотношении компонентов, мас.%:

2. Сплав по п. 1, отличающийся тем, что диборид титана введен в сплав в виде наноразмерных частиц размером 60-120 нм.

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ МАРГАНЦА ДЛЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ | 2007 |

|

RU2367699C1 |

| СПЛАВ НА ОСНОВЕ МАРГАНЦА | 0 |

|

SU406936A1 |

| JP 6626732 B2, 25.12.2019 | |||

| Сплав на основе марганца | 1974 |

|

SU550450A1 |

| CN 107833725 A, 23.03.2018 | |||

| JP 2001279360 A, 10.10.2001. | |||

Авторы

Даты

2023-11-21—Публикация

2023-02-13—Подача