Изобретение относится к металлургии, в частности к способам химико-термической обработки деталей из легированных сталей, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, в том числе деталей, работающих в парах трения, зубчатых колес и роторов насосов и двигателей.

Для повышения стойкости поверхностного слоя материала деталей машин и механизмов используют химико-термическую обработку (ХТО), в частности азотирование.

Широко известны процессы упрочнения поверхности деталей методами ХТО. Известен, например, способ химико-термической обработки стальных изделий, включающий диффузионное насыщение элементами внедрения и замещения и последующий нагрев поверхности изделия (А.С. СССР №1515772, МПК С23С 8/00. Способ химико-термической обработки стальных изделий. Бюл. №36, 2013 г.).

Повышение требований к качеству обработки деталей машин послужило поводом для совершенствования методов насыщения поверхности легирующими элементами и привело к созданию ряда новых способов обработки, таких как ионное азотирование. В частности, известен способ ионного азотирования в плазме тлеющего разряда постоянного или пульсирующего тока, который включает в себя две стадии - очистку поверхности катодным распылением и собственно насыщение поверхности металла азотом [Лахтин Ю.М. и др. Теория и технология азотирования, Москва, Металлургия, 1991, с. 89].

Известен также способ азотирования металлов и сплавов, при котором на стадии очистки изделий тлеющий разряд периодически переводят в импульсную электрическую дугу. Это позволяет интенсифицировать процесс за счет быстрого разогрева обрабатываемой поверхности в первые минуты до более высоких температур, чем температура процесса азотирования (А.С. СССР 1534092, МПК С23С 8/36, опубл. 07.01.90; BG 43787. МПК С23С 8/36. Method for chemico-thermic treatment in glowing discharge of gear transmissions. 1988).

В то же время также известно [Гегузин Я.Е. Диффузионная зона. - М.: Наука, 1979. - 343 с.], что наличие плотных объемов дефектов кристаллической структуры приводит к интенсификации диффузионных процессов. При этом, возможно создание высокой плотности дефектов кристаллической структуры методами интенсивной пластической деформации (ИПД) [Тиняев В.Г., Назаренко В.Д., Лахник А.М. Особенности формирования диффузионных слоев на сплавах железа после предварительной пластической деформации // Металлофизика и новейшие технологии. - 1996. Т. 18. №2. С. 45-51].

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ ионного азотирования детали из легированной стали, включающий размещение детали в рабочей камере, активацию поверхности детали перед азотированием путем ультрамелкозернистой структуры, подачу в камеру рабочей насыщающей среды, нагрев детали до температуры азотирования и выдержку при этой температуре до формирования необходимой толщины азотированного слоя (патент РФ №2662518, МПК С23С 8/36, опубл. 26.07.2018).

Недостатками известных способов и прототипа являются невысокая износостойкость поверхности из-за неоднородности диффузионного слоя и образования в диффузионном слое в результате интенсивной пластической деформации микротрещин, приводящих к выкрашиванию азотированного слоя в процессе эксплуатации деталей.

Азотирование с использованием известных способов приводит к следующим негативным явлениям: существует высокая вероятность образования неравномерного слоя с уменьшенной концентрацией насыщаемого вещества, неоднородной и пониженной твердостью материала поверхностного слоя, возникновением дефектных участков, наследующих микротрещины, образованные при интенсивной пластической деформации материала поверхностного слоя перед азотированием.

Задачей предлагаемого изобретения является интенсификация процесса и повышение качества азотированного слоя деталей из легированных сталей за счет устранения дефектов их поверхностного слоя, возникших в результате интенсивной пластической деформации перед азотированием.

Техническим результатом заявляемого изобретения является повышение производительности и качества процесса азотирования, а также повышение износостойкости азотированного слоя деталей из легированных сталей.

Технический результат достигается тем, что в способе ионного азотирования детали из легированной стали, включающем размещение детали в рабочей камере, активацию поверхности детали перед азотированием путем формирования в его поверхностном слое ультрамелкозернистой структуры, подачу в камеру рабочей насыщающей среды, нагрев детали до температуры азотирования и выдержку при этой температуре до формирования необходимой толщины азотированного слоя, в отличие от прототипа, активацию поверхности детали перед азотированием проводят в два этапа, на первом этапе осуществляют формирование поверхностного слоя детали с ультрамелкозернистой структурой, а затем на втором этапе активации проводят магнитно-импульсную обработку, обеспечивающую залечивание микротрещин в упомянутом сформированном поверхностном слое.

Кроме того, возможно использование в способе следующих дополнительных приемов: перед формированием поверхностного слоя с ультрамелкозернистой структурой на глубину, превышающую от 10 до 30% толщину слоя с ультрамелкозернистой структурой формируют поверхностный слой с микрозернистой структурой; формирование ультрамелкозернистой структуры проводят методом интенсивной пластической деформации, а магнитно-импульсную обработку осуществляют при энергии импульса, выбираемой из диапазона от 3,0 до 5,0 кДж при количестве импульсов от 10 до 50.

Для получения поверхностного слоя с микрозернистой и ультрамелкозернистой структурами используются технологии различной интенсивности воздействия на материал поверхностного слоя поверхностной пластической деформацией, например, путем дробеструйной обработки (В.М. Смелянский. Механика упрочнения деталей поверхностным пластическим деформированием. М.: «Машиностроение», 2002г, - 300 с.).

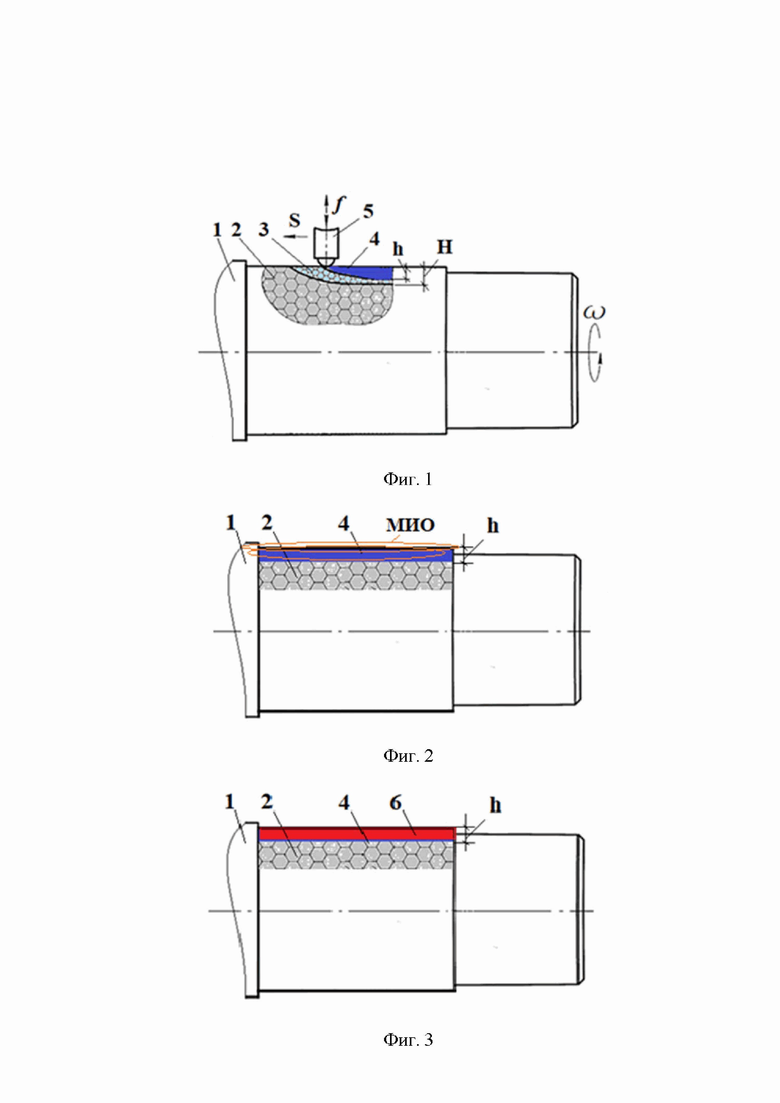

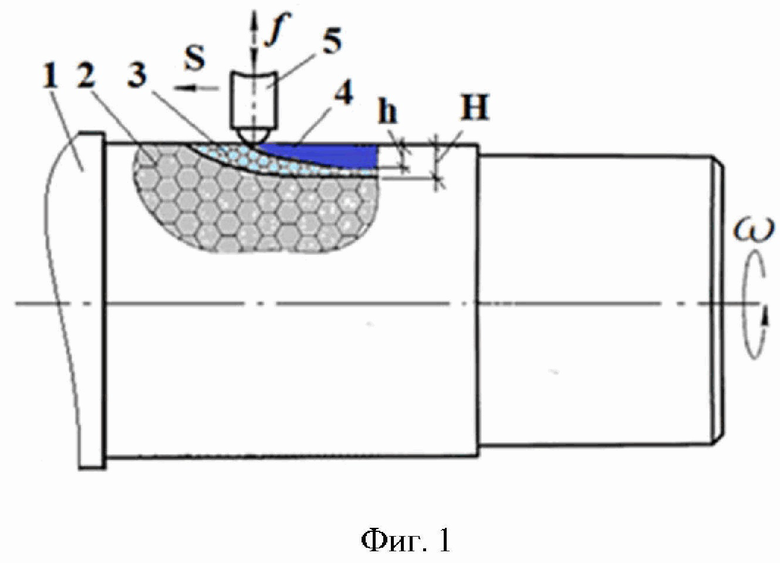

Сущность изобретения поясняется чертежами, показывающими этапы подготовки поверхности с последующим азотированием. На фиг. 1 изображено формирование поверхностного слоя с ультрамелкодисперсной структурой, на фиг. 2 - магнитно-импульсная обработка поверхностного (МИО) слоя детали, на фиг. 3 - азотированный слой детали, где: 1 - обрабатываемая деталь, 2 - исходная структура детали, 3 - поверхностный слой с микрозернистой структорой, 4 - поверхностный слой с ультрамелкозернистой структурой, 5 - обрабатывающий инструмент, S - подача инструмента, f - частота ударов инструмента по поверхности, H - толщина поверхностного слоя с крупнозернистой структурой, h - толщина поверхностного слоя с ультрамелкозернистой структурой.

Способ осуществляется следующим образом.

Деталь 1 подвергают одним из известных способов (обдувка стальными шариками, ултразвуковое поверхностное пластическое деформирование и др.) интенсивной поверхностной пластической деформации (ППД) до получения поверхностного слоя с ультрамелкозернистой структурой 4, воздействуя инструментом 5 (фиг. 1). При этом обработку поверхности, с целью изменения исходной макроструктуры 2, можно проводить с промежуточным преобразованием макроструктуры 2 в микроструктуру 3 и затем в ультрамелкозернистую структуру 4. Далее, с целью залечивания дефектов кристаллической структуры и микротрещин, образовавшихся в результате интенсивной ППД, поверхностный слой 4 подвергают магнитно-импульсной обработке (фиг. 2). Под воздействием импульсного магнитного поля в поверхностном слое детали возникают вихревые токи, обеспечивающие устранение указанных дефектов. После МИО производят азотирование детали, для чего деталь помещают в рабочую камеру установки для ионного азотирования и производят азотирование поверхности до получения необходимой толщины (фиг. 3).

Для оценки эксплуатационных свойств деталей, обработанных по предлагаемому способу, были проведены следующие испытания. Образцы из высоколегированных сталей (16Х3НВФМБ-Ш, 38ХМЮА, Р6М5, 12Х18Н10Т и 13Х11Н2В2МФ-Ш) были подвергнуты обработке как по способу-прототипу (патент РФ №2662518), согласно приведенным в способе-прототипе условиям и режимам обработки, так и по вариантам предлагаемого способа. Испытания на износостойкость проводились по схеме «диск-шарик». В случае отсутствия превышения оцениваемых эксплуатационных свойств испытуемой детали, обработанной по режимам предлагаемого способа по сравнению с прототипом (Патент РФ №2662518), режимы обработки признавались неудовлетворительными (Н.Р.). Если характеристики были выше, то режимы отмечались как удовлетворительные (У.Р.)

Режимы обработки образцов.

Различие в подготовке образцов под азотирование по способу-прототипу (Патент РФ №2662518) и предлагаемому способу отличалась в наличии в предлагаемом способе этапа магнитно-импульсной обработки.

Формирование поверхностного слоя с ультрамелкозернистой структурой осуществляли, подвергая поверхность детали интенсивной поверхностной пластической деформацией путем ее бомбардировки стальными шариками в дробеструйной установке.

При режиме магнитно-импульсной обработки (применялась только для предлагаемого способа) энергии импульса выбирались из диапазона от 3,0 до 5,0 кДж при количестве импульсов от 10 до 50 (использовалась установка МИУ-3):

- энергия импульса: 2,0 кДж (Н.Р.); 3,0 кДж (У.Р.); 4,0 кДж (У.Р.); 5,0 кДж (У.Р.); 6,0 кДж (Н.Р.);

- при количестве импульсов от 10 до 50: 8 (Н.Р.); 10 (У.Р.); 20 (У.Р.); 40 (У.Р.); 50 (У.Р.); 60 (Н.Р.).

Азотирование. Обрабатываемую деталь помещают в вакуумную камеру установки для ионного азотирования. Азотирование детали в тлеющем разряде производили в течение 10 часов при давлении газа р=150 Па, электрическом токе I=1,2 А, напряжении U=460 В и температуре 410-420°С. После обработки изделие охлаждали вместе с вакуумной камерой.

Испытания показали на повышение износостойкости образцов из высоколегированных сталей 16Х3НВФМБ-Ш, 38ХМЮА, Р6М5, 12Х18Н10Т и 13Х11Н2В2МФ-Ш по сравнению с прототипом от 1,8 до 2,7 раз.

Таким образом, предлагаемый способ ионного азотирования детали из легированной стали позволяет повысить производительность и качество процесса азотирования, а также износостойкость азотированного слоя деталей из легированных сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2023 |

|

RU2795620C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2787278C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2777058C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2811030C1 |

| Способ ионного азотирования детали из алюминиевого сплава | 2023 |

|

RU2812924C1 |

| Способ подбора дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование детали из легированной стали для активации поверхности детали перед азотированием | 2023 |

|

RU2806001C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2627551C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634400C1 |

| Способ азотирования детали из алюминиевого сплава | 2023 |

|

RU2809974C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2677908C1 |

Изобретение относится к металлургии, в частности к способам химико-термической обработки деталей из легированных сталей, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, в том числе деталей, работающих в парах трения, зубчатых колес и роторов насосов и двигателей. Способ включает размещение детали в рабочей камере, активацию поверхности детали перед азотированием путем формирования в его поверхностном слое ультрамелкозернистой структуры, подачу в камеру рабочей насыщающей среды, нагрев детали до температуры азотирования и выдержку при этой температуре до формирования необходимой толщины азотированного слоя, при этом активацию поверхности детали перед азотированием проводят в два этапа, на первом этапе осуществляют формирование поверхностного слоя детали с упомянутой ультрамелкозернистой структурой, а затем на втором этапе активации проводят магнитно-импульсную обработку, обеспечивающую залечивание микротрещин в упомянутом сформированном поверхностном слое, причем перед формированием поверхностного слоя с ультрамелкозернистой структурой на глубину, превышающую от 10 до 30% толщину слоя с ультрамелкозернистой структурой, формируют поверхностный слой с микрозернистой структурой. Технический результат - повышение производительности и качества процесса азотирования, а также повышение износостойкости азотированного слоя деталей из легированных сталей. 1 з.п. ф-лы, 3 ил.

1. Способ ионного азотирования детали из легированной стали, включающий размещение детали в рабочей камере, активацию поверхности детали перед азотированием путем формирования в его поверхностном слое ультрамелкозернистой структуры, подачу в камеру рабочей насыщающей среды, нагрев детали до температуры азотирования и выдержку при этой температуре до формирования необходимой толщины азотированного слоя, отличающийся тем, что активацию поверхности детали перед азотированием проводят в два этапа, на первом этапе осуществляют формирование поверхностного слоя детали с упомянутой ультрамелкозернистой структурой, а затем на втором этапе активации проводят магнитно-импульсную обработку, обеспечивающую залечивание микротрещин в упомянутом сформированном поверхностном слое, причем перед формированием поверхностного слоя с ультрамелкозернистой структурой на глубину, превышающую от 10 до 30% толщину слоя с ультрамелкозернистой структурой, формируют поверхностный слой с микрозернистой структурой.

2. Способ по п. 1, отличающийся тем, что формирование упомянутой ультрамелкозернистой структуры проводят методом интенсивной пластической деформации, а магнитно-импульсную обработку осуществляют при энергии импульса, выбираемой из диапазона от 3,0 до 5,0 кДж при количестве импульсов от 10 до 50.

| СПОСОБ СОЗДАНИЯ МАКРОНЕОДНОРОДНОЙ СТРУКТУРЫ НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2017 |

|

RU2662518C2 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2777058C1 |

| ЩИПАЧЕВ А.М | |||

| и др | |||

| Повышение эксплуатационных свойств дефектных участков нефтегазопроводов с помощью магнитно-импульсной обработки, Транспорт и хранение нефтепродуктов и углеводородного сырья, Москва, ООО "Обракадемнаука", 2021, N5-6, с.48-53 | |||

| СПОСОБ КОМБИНИРОВАННОЙ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ИНСТРУМЕНТОВ И ДЕТАЛЕЙ МАШИН | 2007 |

|

RU2339704C1 |

| CN 104439887 B, | |||

Авторы

Даты

2024-02-05—Публикация

2023-06-30—Подача