Изобретение относится к стыковой сварке рельсов в стационарных условиях, например в цехах.

Известны машины для сварки рельсов, содержащие подвижный и неподвижный корпуса с трансформаторами. В корпусах жестко закреплены верхние и нижние электроды (смотри книгу «Оборудование для контактной стыковой сварки рельсов», Киев 1974 г., под редакцией доктора технических наук Кучук-Яценко С.И, стр 15, машина МСГР-500). Недостатком этой машины являются трудности в прижиме электродов и опор к свариваемым рельсам. Поэтому на рельсах возникают пригары, что является браком.

Известна также машина для стыковой сварки рельсов (смотри книгу «Оборудование для контактной стыковой сварки рельсов», Киев 1974 г., под редакцией доктора технических наук Кучук-Яценко С.И., стр.93, машина К-190). Машина содержит неподвижный корпус с двумя трансформаторами и установленный на направляющие подвижный корпус, который имеет также внутренний корпус, два гидроцилиндра зажима, штоки которых связаны с ползунами, верхние и нижние электроды и опоры, жестко установленные в корпусах, стойку с двумя гидроцилиндрами осадки.

Недостатками этой машины, не позволяющими достигнуть технического результата, создаваемого предлагаемым изобретением, является то, что жестко закрепленные верхние и нижние электроды и опоры не плотно прижимаются к рельсу во время сварки, в результате чего на рельсах возникают прижоги, что является браком. Кроме того, происходит интенсивный износ электродов. Подвижный корпус установлен на направляющие трения скольжения, что значительно ухудшает динамику машины при возвратно-поступательных движениях во время сварки, а также при трении скольжения происходит износ направляющих. Эта машина принята за прототип.

Задачей и техническим результатом является получение качественного сварного стыка, повышение долговечности и работоспособности за счет самоустановки верхних и нижних опор и верхних электродов по подошве и головке свариваемого рельса. Это достигнуто новыми техническими решениями, находящимися в причинно-следственной связи с техническим результатом.

Машина для стыковой сварки рельсов, содержащая раму с установленными на ней стойкой и неподвижным и перемещающимся по направляющим подвижным корпусами, в каждом из которых установлен внутренний корпус, гидроцилиндры зажима и смонтированные во внутренних корпусах ползуны, связанные со штоками гидроцилиндров зажима, входные и выходные подъемные ролики, верхний и нижний электроды и верхние и нижние опоры, внутренний корпус неподвижного корпуса установлен с возможностью горизонтального перемещения от привода, внутренний корпус подвижного корпуса установлен с возможностью вертикального перемещения от привода. Нижние электроды закреплены неподвижно,

Отличительными от прототипа новыми признаками, создающими технический результат предложенного изобретения, являются следующие: подвижный корпус и неподвижный корпус дополнительно содержат плиту, ось и вкладыши для установки электродов и опор. Нижние опоры подвижно установлены на сферические вкладыши. Верхние электроды и верхние опоры подвижно установлены на цилиндрические вкладыши, расположенные на плитах, размещенных в нижней части ползунов и установленных с возможностью свободного поворота на осях.

Машина содержит подпружиненный ролик, установленный под подвижным корпусом и выполненный с возможностью воздействия на подвижный корпус силой, равной весу подвижного корпуса, для разгрузки направляющих от сил трения.

Приведенная совокупность существенных признаков в сравнении с известным уровнем техники позволяет сделать вывод о соответствии предлагаемого технического решения критерию «новизна». В то же время совокупность отличительных признаков, приводящих к решению поставленной задачи, явным образом не следует из уровня техники, поэтому предлагаемое техническое решение соответствует критерию «изобретательский уровень».

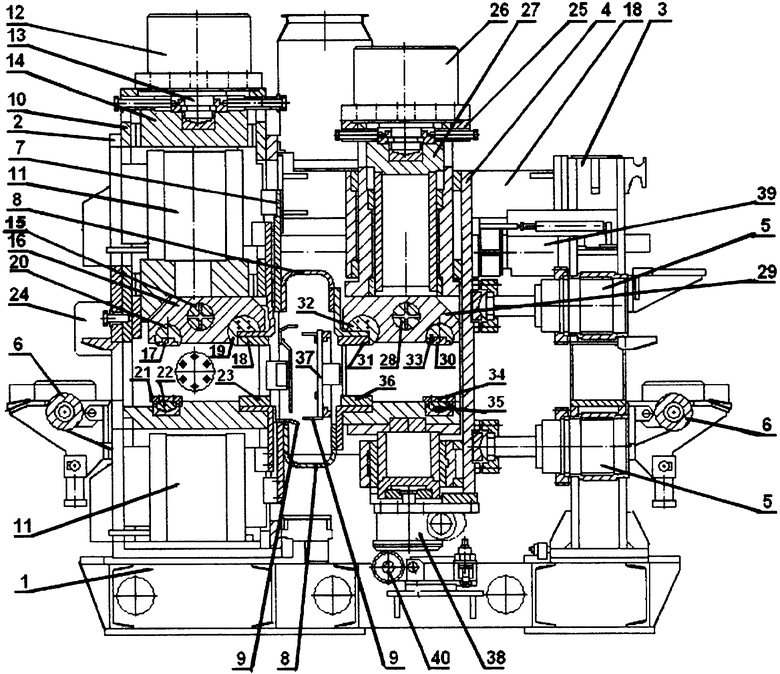

На чертеже 1 изображена машина стыковой сварки рельсов с разрезами (схематично).

Машина для стыковой сварки рельсов (далее машина) содержит раму 1, на которой установлены неподвижный корпус 2 и стойка 3, прикрепленная к раме. Во втулках (не показаны) неподвижного корпуса 2 и стойки 3 перемещаются направляющие 39 вместе с подвижным корпусом. Перемещение подвижного корпуса 4 осуществляется гидроцилиндрами осадки 5. Транспортировка свариваемых рельсов производится по роликам 6, обеспечивая снятие рельса с электродов машины. Подвод тока к электродам машины осуществляется посредством токоподводов 7 и гибких шин 8. Защиту шин от искр обеспечивают щитки 9. Неподвижный корпус 2 имеет внутренний корпус 10. Во внутреннем корпусе 10 смонтированы два сварочных трансформатора 11 и гидроцилиндр зажима 12, шток 13 которого связан с ползуном 14, в котором на оси 15 шарнирно с возможностью свободного поворота установлена плита 16. В плите 16 верхняя опора 17 и электрод 18 установлены подвижно на цилиндрических вкладышах 19, 20. Нижняя опора 21 установлена подвижно на сферический вкладыш 22. Нижний электрод 23 закреплен неподвижно.

Для горизонтальной корректировки рельса внутренний корпус 10 с зажатым рельсом может перемещаться на плюс, минус 10 мм от среднего положения с помощью электромеханического привода 24.

Подвижный корпус 4 имеет перемещающийся внутренний корпус 25. На внутреннем корпусе смонтирован гидроцилиндр зажима 26, шток которого соединен с ползуном 27. В ползуне 27 на оси 28 шарнирно с возможностью свободного поворота установлена плита 29. В плите верхняя опора 30 и верхний электрод 31 установлены подвижно на цилиндрических вкладышах 32, 33. Нижняя опора 34 установлена подвижно на сферический вкладыш 35. Нижний электрод 36 установлен неподвижно.

В передней части внутреннего корпуса установлен гратосниматель 37.

Для вертикальной корректировки рельса внутренний корпус 25 может перемещаться на плюс, минус 10 мм от среднего положения с помощью электромеханического привода 38. Для разгрузки направляющих 39 от действия веса подвижного корпуса установлен подпружиненный опорный ролик 40, воздействующий на подвижный корпус силой, равной весу подвижного корпуса, создавая разгрузку направляющих от сил трения.

В начале работы машины ролики 6 подъемных механизмов подняты. Электроды 18, 23, 31, 36 разжаты. Подвижный корпус 4 находится в крайнем правом положении. Центрирующие ролики выносных стоек разведены (на чертеже не показаны). Ножи гратоснимателя 37 и шторки раскрыты.

Производят подачу рельса со стороны подвижного корпуса в неподвижный корпус 2 в зону сварки. Опускают ролик 6 на выходе вместе с лежащим на нем рельсом.

Ползуном 14 неподвижного корпуса с помощью гидроцилиндра 12 зажимают рельс плитой 16. Происходит самоустановка верхней 17 и нижней 21 опор и верхнего электрода 18 по подошве и головке свариваемого рельса. Затем подают рельс в подвижный корпус до упора в рельс, зажатый в неподвижном корпусе. Опускают ролик 6 на входе в подвижный корпус.

В подвижном корпусе 4 ползуном 27 с помощью гидроцилиндра 26 зажимают рельс плитой 29. Происходит самоустановка верхней 30, нижней 34 опор и верхнего электрода 31 по подошве и головке свариваемого рельса. Именно подвижная установка опор и верхних электродов обеспечивает эффект их самоустановки по головке и подошве свариваемого рельса при его зажатии и, как следствие, позволяет повысить качество получаемых сварных соединений, а также долговечность и работоспособность машины как технический результат, создаваемый предложенным изобретением. Производят корректировку зажатого в подвижном корпусе рельса в вертикальной плоскости с помощью внутреннего перемещающегося корпуса 25 от эллектромеханического привода 38. Производят корректировку равномерно зажатого в неподвижном корпусе рельса в горизонтальной плоскости с помощью электромеханического привода 24.

Далее производят оплавление и осадку стыка зажатых рельсов. Это позволяет достигнуть технического результата, заключающегося в самоустановке верхних и нижних опор и верхних электродов по подошве и головке свариваемого рельса, что позволяет получить качественный сварной стык, повысить долговечность и работоспособность машины. Таким образом, вышеизложенные сведения свидетельствуют о возможности использования изобретения в том виде, как оно охарактеризовано в формуле изобретения с помощью вышеописанных в заявке известных и предлагаемых средств. Следовательно, заявленное изобретение соответствует требованию «промышленно применимо по действующему законодательству». По предлагаемому изобретению разработана конструкторская и технологическая документация для машины МСР-63.01А. Изготовлен и испытан опытный образец. Испытания дали положительный результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОСТРЯКОВ И РЕЛЬСОВ | 2021 |

|

RU2766092C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321480C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2748185C1 |

| Машина для контактной стыковой сварки рельсов | 1975 |

|

SU634648A3 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2008 |

|

RU2381882C2 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2765959C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2024 |

|

RU2833637C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС | 1992 |

|

RU2030265C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2023 |

|

RU2813052C1 |

Изобретение относится к области сварки, а именно к устройствам для стыковой сварки рельсов. Машина содержит раму с установленными на ней стойкой и неподвижным и перемещающимся по направляющим подвижным корпусами, гидроцилиндры зажима, ползуны, входные и выходные подъемные ролики, верхний и нижний электроды и верхние и нижние опоры. В каждом корпусе установлен внутренний корпус. Ползуны смонтированы во внутренних корпусах и связаны со штоками гидроцилиндров зажима. Внутренний корпус неподвижного корпуса установлен с возможностью горизонтального перемещения от привода. Внутренний корпус подвижного корпуса установлен с возможностью вертикального перемещения от привода. Нижние электроды закреплены неподвижно. Подвижный и неподвижный корпуса дополнительно содержат плиту, ось и вкладыши для установки электродов и опор. Нижние опоры подвижно установлены на сферические вкладыши. Верхние электроды и верхние опоры подвижно установлены на цилиндрические вкладыши, расположенные на плитах, размещенных в нижней части ползунов и установленных с возможностью свободного поворота на осях. Повышается качество сварки, а также долговечность и работоспособность машины. 1 з.п. ф-лы, 1 ил.

| КУЧУК-ЯЦЕНКО С.И | |||

| Оборудование для контактной сварки рельсов и его эксплуатация | |||

| - Киев: Наукова думка, 1974, с.93-101 | |||

| RU 98102376 А, 27.01.2000 | |||

| Машина для контактной стыковой сварки рельсов | 1975 |

|

SU634648A3 |

| Устройство для контактной стыковойСВАРКи РЕльСОВ | 1979 |

|

SU828952A3 |

| Способ контактной стыковой сварки оплавлением рельсовой плети и устройство для его осуществления | 1982 |

|

SU1175355A3 |

| US 3982091 A, 21.09.1976 | |||

| US 4215260 A, 29.07.1980 | |||

| US 5979738 A, 09.11.1999. | |||

Авторы

Даты

2008-06-10—Публикация

2006-06-20—Подача