ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области переработки нефтяных продуктов и более конкретно к процессам гидроконверсии и гидрокрекинга, еще более конкретно, к устройству, позволяющему снижать перепад давления в системе гидрокрекинга, более конкретно в линии подачи потока от сепаратора высокого давления к сепаратору низкого давления.

УРОВЕНЬ ТЕХНИКИ

Процессы гидрокрекинга, в частности гидрокрекинг в суспензионной фазе (ГСФ), протекают при высоких температурах и давлении. Так, в частности, согласно документу RU2504575, давление в реакторах суспензионного гидрокрекинга может достигать 24 МПа. За секцией ГСФ следует секция сепарации, где после горячего сепаратора высокого давления расположен разделительный аппарат низкого давления, называемый горячий испарительный барабан, функционирующий в диапазоне от около 0,7 до около 3,5 МПа.

Для редуцирования давления в системах, подобных раскрытой в RU2504575, применяют различные редуцирующие устройства. Одним из примеров таких устройств может служить редуцирующий клапан, известный, например, из US2012161054, обеспечивающий одноступенчатое дросселирование давления, создаваемое указанным клапаном, при этом перепад давления на клапане составляет не менее 20 МПа. Такие значения перепада давления разрушительны для внутренних деталей клапана и трубопроводов ниже по потоку от него.

При этом следует учитывать, что выход из строя клапана критичен для функционирования всей установки в целом, поскольку может повлечь за собой остановку процесса. Кроме того, разрушение внутренних деталей клапана повышает риск утечек, что чревато возгоранием рабочей среды по причине температуры рабочей среды, превышающей температуру самовоспламенения при выходе в окружающую среду.

Настоящим изобретением решается задача надежного функционирования системы гидрокрекинга ввиду снижения риска эрозионного износа и разрушения компонентов системы в секции сепарации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению предложено устройство для снижения перепада давления, содержащее набор дросселирующих шайб, при этом шайбы имеют переменное проходное сечение, обеспечиваемое тем, что входное отверстие шайбы имеет больший диаметр, чем выходное отверстие, при этом ось выходного отверстия шайбы смещена относительно оси ее входного отверстия.

В одном варианте осуществления изобретения набор дросселирующих шайб содержит от двух до пяти шайб, предпочтительно три шайбы.

В одном варианте осуществления изобретения входные отверстия каждой шайбы соосны друг другу и оси картриджа, при этом выходные отверстия не соосны друг другу и не соосны оси картриджа.

В одном варианте осуществления изобретения материал дросселирующих шайб выбирают из высокопрочных материалов, в частности, карбидов тугоплавких металлов, в частности карбида вольфрама, карбида циркония, карбида титана, керамики, закаленных сталей.

Все преимущества, обеспечиваемые изобретением, станут ясны из нижеследующего подробного описания изобретения.

КРАТКОЕ ОПИСАНИЕ ФИГУР

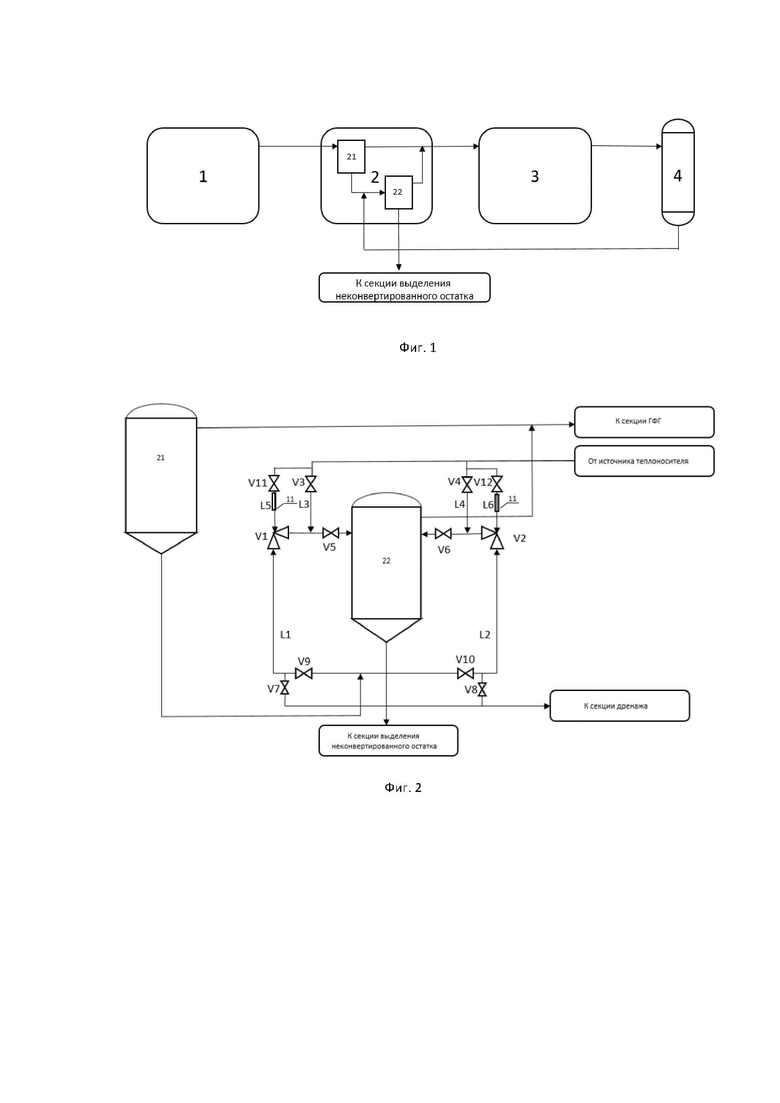

На фиг. 1 представлена схема гидрокрекинга согласно предпочтительному варианту осуществления настоящего изобретения

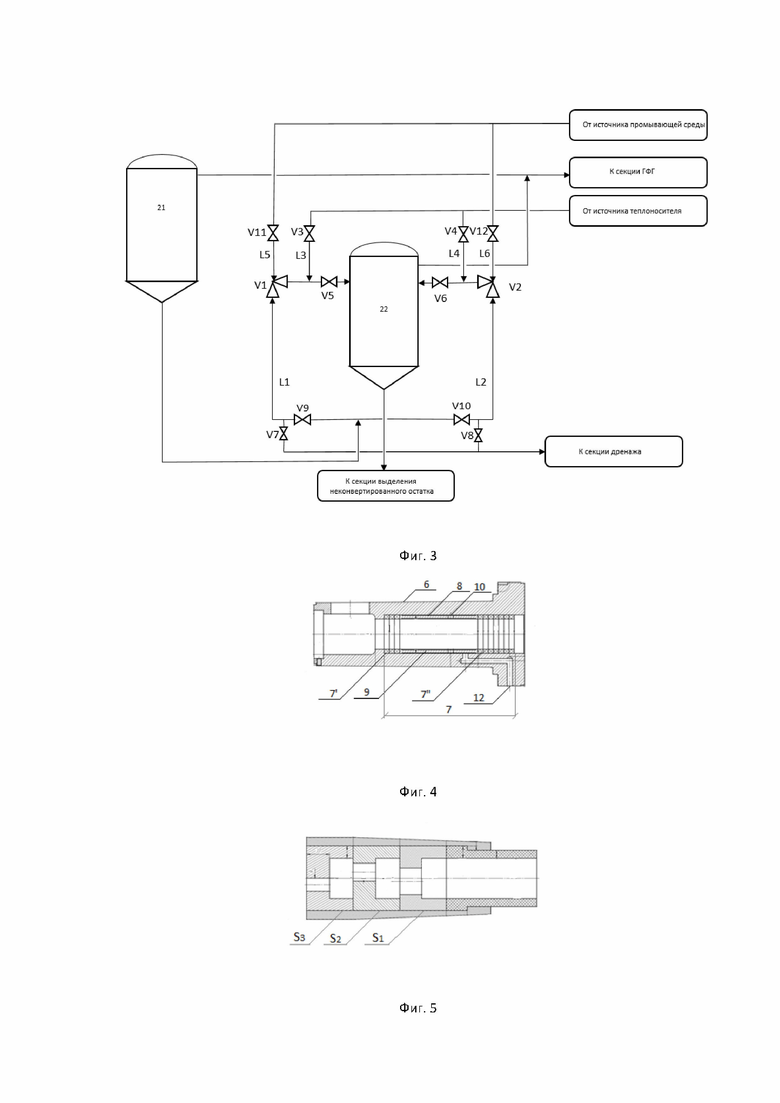

На фиг. 2 схематически представлена секция сепарации согласно одному варианту осуществления настоящего изобретения

На фиг. 3 схематически представлена секция сепарации согласно другому варианту осуществления настоящего изобретения

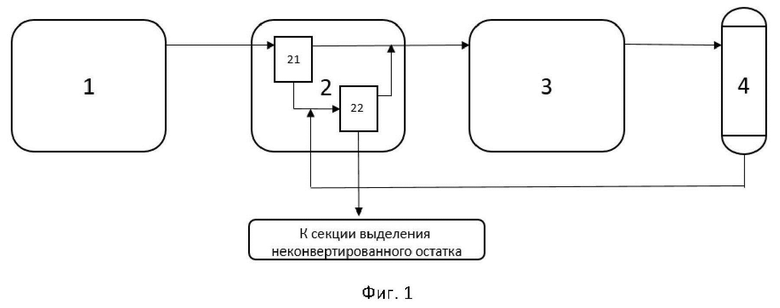

На фиг. 4 представлен вид в разрезе сальникового узла редуцирующего клапана

На фиг. 5 представлен вид в разрезе дросселирующего картриджа

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Процессы, происходящие при гидрокрекинге остаточного нефтяного сырья, отличаются жесткими условиями их протекания, характеризующимися значениями давления до 240 бар и температуры до 500°С, для обеспечения уровня конверсии в диапазоне 88-95 вес.% тяжелых углеводородов, преобразующихся в светлые нефтепродукты. Одним из критических для процесса участков технологической линии является секция сепарации, поскольку в ней происходит сброс давления от около 20 МПа до практически атмосферного. Более конкретно после секции суспензионного гидрокрекинга, где реакция происходит при давлении от 18 до 24 МПа, поток неконвертированных углеводородов в смеси с добавкой гидрокрекинга направляется к вакуумной секции обработки неконвертированного остатка, не показанной на чертеже, проходя через секцию сепарации, при этом снижение давления, по существу, происходит в секции сепарации.

На фигуре 1 схематически проиллюстрирована система гидрокрекинга согласно настоящему изобретению, включающая секцию 1 жидкофазного гидрокрекинга, в которой расположен по меньшей мере один реактор жидкофазного гидрокрекинга, где тяжелое нефтяное сырье с суспендированной(-ым) в нем соответствующей(-им) добавкой и/или катализатором в присутствии водородсодержащего газа претерпевает реакцию гидрокрекинга; секцию 2 сепарации, где происходит отделение суспензии, представляющей собой смесь неконвертированного остатка и дисперсионной фазы, от газообразных продуктов жидкофазного гидрокрекинга; секцию 3 газофазного гидрокрекинга, содержащую по меньшей мере один реактор газофазного гидрокрекинга со стационарным слоем катализатора, где происходят реакции гидрокрекинга и гидроочистки, и фракционирующую колонну 4, предназначенную для фракционирования выходящего продуктового потока секции 3 газофазного гидрокрекинга с получением керосиновой, дизельной фракций и фракции гидроочищенного вакуумного газойля.

Как показано на фигурах 2 или 3, секция 2 сепарации, содержит по меньшей мере один сепаратор 21 высокого давления и по меньшей мере один сепаратор 22 низкого давления, линию L1, L2 подачи потока от сепаратора 21 высокого давления к сепаратору 22 низкого давления и угловой редуцирующий клапан V1, V2, выполняющий 2 функции: снижение давления от около 18-24 МПа до около 1,0 - 1,4 МПа и регулирование уровня в горячем сепараторе 21 высокого давления.

В горячем сепараторе 22 низкого давления за счет дросселирования давления поступающего нижнего продукта горячего сепаратора 21 высокого давления, происходит отделение жидкой фазы от газов выветривания.

Указанная линия L1, L2 подачи ввиду того, что по ней проходит поток при высоком давлении среды, высокой ее абразивности, ввиду высокого (от 15 до 33 масс.%) содержания частиц твердой фазы, и температуре, может иметь защитное высокопрочное покрытие. Защитное покрытие может быть выполнено из карбидов тугоплавких металлов, например, вольфрам, цирконий, титан. Наиболее предпочтительным является покрытие из карбида вольфрама, оно оптимально ввиду нескольких причин, в частности, ввиду хорошей покрываемости поверхности, отличных прочностных характеристик и приемлемой цены.

Температура выходящего из сепаратора 21 высокого давления потока Т2 может составлять от около 400 до около 460°С при давлении от 18 до 22 МПа. В вариантах осуществления заявленного изобретения, чтобы избежать термошока (поскольку термошок приводит к растрескиванию и разрушению покрытия) может быть предпочтительно, чтобы внутренняя стенка линии подачи L1, L2 и соответственно внутреннее пространство клапана V1, V2, имели температуру, максимально близкую к этой температуре Т2. При прохождении потока, характеризующегося высокой абразивностью, скоростью и температурой, даже малое повреждение покрытия может привести к разгерметизации контуров высокого давления с розливом горячих нефтепродуктов в среде водорода с последующим возгоранием. Следует отметить, что осколки покрытия, в случае их появления в потоке, критичны, поскольку в виду их особой прочности, они составляют дополнительный фактор эрозионного износа.

Для снижения риска разрушения защитного покрытия из-за склонности карбидов тугоплавких металлов, в частности карбида вольфрама, к разрушению из-за резких перепадов температур, линии L1, L2 подачи потока могут быть оснащены системой ступенчатого обогрева.

В этом варианте осуществления на первой ступени обогрева нагрев линии происходит за счет электрообогрева до температуры Т1’=230-260°С. Это та температура, которую способен обеспечить электронагреватель. В частном варианте электронагреватель может быть выполнен в виде изолированного электропровода.

При этом последующий нагрев линии L1, L2 от температуры Т1’ до Т1, составляющей от около 320 до около 350°С, предпочтительно не ниже 340°С, может быть обеспечен подводом теплоносителя. Подвод теплоносителя осуществляется через соответствующую линию L3, L4 подвода теплоносителя. Таким теплоносителем может быть по меньшей мере часть какого-либо из потоков установки гидрокрекинга, в частности вакуумный газойль, подаваемый в качестве сырья на газофазный гидрокрекинг, гидроочищенный вакуумный газойль.

Предпочтительным теплоносителем является жидкий теплоноситель, имеющий температуру начала кипения выше около 360°С. Таким теплоносителем предпочтительно выступает гидроочищенный вакуумный газойль - кубовый продукт фракционирующей колонны 4, расположенной после секции 3 газофазного гидрокрекинга. Вакуумный газойль фракционирующей колонны предпочтителен ввиду того, что уже имеет температуру 350-380°С на выходе из фракционирующей колонны, а подходящий фракционный состав не позволяет гидроочищенному вакуумному газойлю вскипать при таких температурах, обеспечивая при этом промывку линии подачи от отложений, обусловленных коксообразованием или отложениями дисперсной фазы.

Подвод теплоносителя может быть обеспечен через входной запорный клапан V3, V4, установленный в линии L3, L4 подвода теплоносителя. Вход теплоносителя осуществляется по ветке непосредственно перед сепаратором 22 низкого давления. При этом линия подачи L1, L2 содержит клапан V5, V6, установленный перед сепаратором 22 низкого давления и после ввода теплоносителя, для предотвращения попадания теплоносителя в сепаратор 22 низкого давления.

Теплоноситель пропускают по линии подачи L1, L2 через редуцирующий клапан V1, V2, и через по меньшей мере один выпускной запорный клапан V7, V8 отводят теплоноситель в линию дренажа. Расход теплоносителя составляет не более 1 т/час.Нагрев линии ведут до температуры 320-350°С.Скорость потока теплоносителя и его фракционный состав обеспечивает также промывку линии подачи и конструктивных элементов редуцирующего клапана. Таким образом, несмотря на то, что в настоящем изобретении для потока нагревающей среды для краткости применяется название «теплоноситель», следует учитывать, что эта же среда предпочтительно обеспечивает и промывающую функцию.

При достижении заданной температуры, которая предпочтительно контролируется при помощи приборов учета, в частности точечных термометров, установленных на линии L1, L2 подачи, теплоноситель выводится из линии подачи, и она заполнятся потоком нижнего продукта сепаратора 21 высокого давления, представляющего собой трехфазную систему: газообразные продукты, жидкий неконвертированный остаток, отработанная добавка и/или катализатор. При этом, в случае наличия двух линии L1, L2 подачи, указанная одна из линий L1 или L2 является резервной, при этом резервная линия L1 или L2 остается в описанном выше режиме - постоянного пропускания через нее горячего теплоносителя с расходом не более 1 т/час, обеспечивающего нагрев внутренней стенки резервной линии до температуры Т1, что позволяет быстро и без риска разрушений вывести ее в рабочий режим.

Помимо снижения риска разрушения из-за термошока защитного покрытия и эрозионного износа линии подачи, обогрев линии подачи до указанных температур, способствует снижению риска разрушения сальникового уплотнения 7 клапана, проиллюстрированного на фиг. 4. В случае, если разность температур линии подачи и поступающего в него потока высока, в частности превышает 140°С, то есть ΔТ=Т2-Т1>140°С, то у стенок линии подачи происходит местное застывание среды, снижение ее скорости и повышение вязкости. Эти эффекты вызывают завихрения потока на входе в клапан, что способствует проникновению дисперсионной фазы в зазор между сальниковым уплотнением и корпусом клапана и, как следствие - разрушению сальникового уплотнения.

Угловой регулирующий клапан V1, V2, входящий в состав линии L1, L2 подачи, в общем случае представляет собой двойной клапан, содержащий корпус с вертикальным впуском и горизонтальным выпуском, плунжер, выполненный с возможностью только полного открытия или только полного закрытия прохода потока через клапан. Корпус клапана содержит седло, выполненное в виде сопла Вентури для дросселирования потока. Плунжер выполнен с возможностью выдвигаться в седло, полностью перекрывая проход потока через клапан, а также с возможностью втягиваться в сальниковый узел клапана, полностью открывая проход потока через клапан.

Сальниковый узел, продемонстрированный на фиг. 4, содержит сальниковое уплотнение 7, предотвращающее утечку и способствующее очищению плунжера от отложений рабочей среды.

В общем случае, двойной регулирующий клапан состоит из двух объединенных портов - большого и малого, имеющего меньшую пропускную способность, чем пропускная способность большого порта. Оба порта имеют общий впуск. Положение «открыт» или «закрыт» для каждого из портов зависит от степени конверсии, обеспечиваемой в жидкофазных реакторах. При высокой конверсии 85-95% углеводородов превращаются в более легкие летучие фракции, и в сепараторе 21 высокого давления жидкая фаза накапливается медленно, тогда регулирование уровня жидкой фазы, представляющей собой суспензию добавки и/или катализатора и неконвертированного остатка, в сепараторе 21 ведется при помощи малого порта. В том случае, если конверсия слабая, жидкая фаза в сепараторе 21 высокого давления накапливается быстрее, и регулирование уровня жидкой фазы ведется при помощи большого порта. Могут быть открыты оба порта для регулирования уровня, например, в начале процесса гидрокрекинга при низкой конверсии. Альтернативно оба порта могут быть закрыты при сверхвысокой конверсии углеводородов во избежание критического снижения уровня жидкости в сепараторе.

В том случае, когда уровень в сепараторе 21 доходит до предварительно заданной отметки порогового верхнего уровня, срабатывает соответствующий датчик уровня. В ответ на сигнал от датчика, открывается большой порт.В том случае, если уровень суспензии в сепараторе снижается эффективно посредством открытия большого порта, и быстро доходит до предварительно заданной отметки допустимого верхнего уровня, то срабатывает советующий датчик уровня, и дальнейшее регулирование происходит посредством малого порта, при этом большой порт закрыт.Если уровень не снижается или снижается медленно, то дополнительно открывается малый порт клапана. И, наоборот, если конверсия высока, и жидкая фаза в сепараторе 21 накапливается медленно, большой порт не задействован, регулирование уровня ведется с помощью малого порта. При достижении уровня предварительно заданной отметки порогового нижнего уровня, срабатывает соответствующий датчик уровня, при этом оба порта закрываются.

При этом клапан может быть выполнен с возможностью приема сигнала от датчика по каналу обратной связи и открытие/закрытие соответствующего порта ведется в автоматическом режиме, либо же клапан регулируется в ручном режиме оператором.

Таким образом степень конверсии непосредственно влияет на количество закрытий/открытий клапана. Для снижения влияния степени конверсии на количество открытий/закрытий и для более плавной работы редуцирующего клапана в настоящем изобретении предпочтительно, чтобы пропускная способность клапана Сv составляла не менее 3, предпочтительно Сv составляет 4, еще более предпочтительно Cv составляет 6. В одном из вариантов, большой порт клапана имеет Cv=6, а малый имеет Cv=4.

Внутренние детали редуцирующего клапана предпочтительно выполнены из высокопрочных материалов, таких как карбиды тугоплавких металлов, закаленные стали подходящих марок, или же имеют защитное покрытие из соответствующих материалов.

Со ссылкой на фиг. 2 и 3, к редуцирующему клапану V1, V2 подведен трубопровод L5, L6 подачи промывочной среды высокого давления через клапан V11, V12. В качестве промывочной среды может выступать среда теплоносителя, подаваемого для прогрева линии подачи L1, L2, либо иная среда. При этом необходимым условием является температура промывочной среды, которая должна быть ниже температуры самовоспламенения рабочей среды, о чем будет сказано ниже.

Трубопровод подачи L5, L6 промывочной среды открывается в редуцирующий клапан предпочтительно в области сальникового узла, и предназначен для охлаждения и промывки сальникового уплотнения от продуктов износа сальника, частиц дисперсионной фазы потока и от отложений коксообразования.

Сальниковый узел клапана оснащен выпускным отверстием (не показано на чертежах) для промывочной среды, через которое она поступает в секцию дренажа.

Со ссылкой на фигуру 4 трубопровод подачи L5, L6 промывочной среды открывается в редуцирующий клапан через канал 12 подачи предпочтительно в области сальникового узла, при этом между корпусом 6 клапана и сальниковым уплотнением 7 предусмотрен промывочный канал 8, а сальниковое уплотнение содержит металлическую втулку 9, разделяющую уплотнение на две части 7’ и 7”, при этом втулка 9 содержит по меньшей мере два, предпочтительно по меньшей мере четыре, еще более предпочтительно шесть проходных отверстий 10, обеспечивающих доступ промывочной среды во внутреннее пространство сальникового узла клапана. Таким образом, обеспечивается промывка застойной зоны сальникового уплотнения и промывочного канала 8, обеспеченного между металлической втулкой 9 и внутренней стенкой корпуса 6 клапана. Такое исполнение преимущественно и тем, что в случае утечки через сальник исключается воспламенение среды, поскольку промывочная среда – это не только средство очистки уплотнения, но и создание температурного барьера, чтобы возможная утечка гарантированно имела температуру ниже точки самовоспламенения.

Предпочтительно непосредственно перед включением клапана V1, V2 в работу в зону сальникового уплотнения подается промывочная среда с температурой, обеспечивающей снижение температуры рабочей среды ниже точки самовоспламенения, а именно для настоящего изобретения температура промывающей среды сальника не должна превышать 190°С, предпочтительно составляет от 180 до 186°С.Промывочной средой может быть любая углеводородная текучая среда, способная обеспечить промывку сальникового уплотнения и смежных частей клапана от налипающих частиц дисперсионной фазы, частиц от износа сальника и отложений коксообразования. В предпочтительном варианте промывочная среда представляет собой вакуумный газойль.

Вакуумный газойль для промывки сальника может поступать, в частности, из сырьевой емкости для реактора газофазного гидрокрекинга, либо из любого другого источника вакуумного газойля. Данный вариант представлен на фиг. 3. При этом следует учитывать ограничение по температуре поступающего на промывку сальника вакуумного газойля и фракционный состав, обеспечивающий отсутствие вскипания при температуре внутри клапана.

В частном варианте выполнения промывочная среда представляет собой гидроочищенный вакуумный газойль, который частично отводится от линии L3, L4 подвода теплоносителя, при этом перед местом врезки трубопровода L5, L6 в сальниковый узел клапана предусмотрен холодильник 11.

Во избежание утечек через сальниковый узел давление промывочного вакуумного газойля предпочтительно должно быть на 1-1,5 МПа выше, чем в давление рабочей среды линии от сепаратора 21 высокого давления до клапана V1, V2, в частности составляет от 19,8 до 22,0 Мпа. В этом случае промывочная среда действует как гидрозатвор. Для обеспечения функции гидрозатвора расход промывающей среды должен увеличиваться по мере износа сальника.

Предпочтительно, длина сальникового уплотнения не превышает длину хода плунжера клапана.

Это преимущественно тем, что снижен риск срыва сальника плунжером. Риск срыва сальника связан с тем, что головка плунжера, нагреваясь от действия температур рабочей среды, проходящей в зазоре между седлом клапана и головкой плунжера при высоких скорости, температуре и давлении, во время рабочего хода через сальник, может увлекать его за собой ввиду адгезии материала сальника к плунжеру. Это в свою очередь может привести к возгоранию рабочей среды при утечке через сальниковый узел, поскольку при атмосферном давлении и в присутствии растворенного водорода температура рабочей среды превышает температуру самовоспламенения.

Таким образом, обеспечивая длину сальника меньше длины хода плунжера, возможно сохранить сальник внутри уплотнения, тем самым исключая его срыв даже в случае прилипания к плунжеру.

В частном варианте исполнения, показанном на фигуре 4, уплотнение разделено на две части 7’ и 7”, длина каждой из которых меньше длины хода плунжера, при этом первичное уплотнение 7’ служит не только для герметичности, но и очищает плунжер от возможных налипаний продуктов рабочей среды, по мере износа он может пропускать промывочную среду в рабочую. Таким образом, предпочтительно, чтобы фракционный состав промывочной среды был близок к фракционному составу рабочей среды. Вторичное уплотнение 7” полностью герметизирует сальниковый узел. За счет промывочной среды температура вторичного уплотнения 7” значительно ниже температуры рабочей среды и точки самовоспламенения, которая в настоящем изобретении составляет около 200°С при атмосферном давлении и в присутствии растворенного водорода.

Как отмечалось ранее, обеспечивая снижение давления от значений около 18-24 МПа до значений около 1,0 - 1,4 МПа клапан V1, V2 на выходе подвержен значительному перепаду давления. При перепаде давления выше 15 МПа в зазоре между седлом и плунжером клапана поток рабочей среды проходит с очень высокой скоростью, вскипает, и в итоге, учитывая большое количество абразивных частиц, приводит как к разрушениям внутренних деталей клапана, так и к их эрозийному износу и эрозийному износу трубопровода ниже по потоку.

Стремясь сделать работу системы гидрокрекинга более надежной, авторы изобретения разработали устройство для снижения перепада давления на редуцирующем клапане. Более конкретно и со ссылкой на фиг. 5, согласно настоящему изобретению на выходе из клапана предпочтительно предусмотрена установка дросселирующего картриджа 12, способствующего снижению резкого перепада давления, который в традиционных решениях превышает 15 МПа. В одном из вариантов дросселирующий картридж выполнен в виде комплекта дросселирующих шайб S1, S2, S3 специальной конструкции, изготовленных из высокопрочных материалов, таких как карбиды тугоплавких металлов, в частности, вольфрам, цирконий, титан, керамика, закаленные стали, различного проходного сечения со смещенными осями отверстий, в корпусе.

Картридж содержит шайбы, каждая из которых имеет переменное проходное сечение, причем с входной стороны диаметр проходного сечения превышает диаметр проходного сечения с выходной стороны. Область перехода от большего диаметра к меньшему образует дискретный выступ в шайбе. При этом проходное сечение большего диаметра предпочтительно не соосно проходному сечению меньшего диаметра.

Таким образом, каждая шайба имеет входное отверстие с большим диаметром, и выходное отверстие с меньшим диаметром, при этом примерно на середине длины проходного сечения образован дискретный выступ.

Предпочтительно диаметр большего проходного сечения в 2-3 раза превышает диаметр меньшего проходного отверстия.

Предпочтительно, входные отверстия всех шайб соосны с осью картриджа и ни друг с другом, также предпочтительно выходные отверстия не соосны ни с осью картриджа, ни друг с другом. При этом диаметры входных отверстий каждой из шайб одинаковы, а диаметры выходных отверстий каждой из шайб различны. Таким образом, картридж задает выступы переменной высоты.

Предпочтительно, картридж содержит от 5 до 2 шайб, еще более предпочтительно три шайбы.

Проходя через картридж поток замедляется, ударяясь о выступы переменной высоты.

Таким образом, снижая линейную скорость потока удается снизить перепад давления на редуцирующем клапане до 10-8 МПа, что в свою очередь ведет к предотвращению повышения температуры суспензии в клапане, и, следовательно, предотвращению вскипания жидкой фазы. Указанные положительные эффекты преимущественны тем, что снижается эрозионный износ и риск адгезии продуктов неконвертированного остатка, таких как асфальтены, карбены, карбоиды и прочие тяжелые углеводороды, к элементам клапана.

Кроме того, снижая перепад давления и предотвращая вскипание рабочей среды, удается избежать чрезмерного нагрева головки плунжера, что в свою очередь преимущественно влияет на предотвращение срыва сальникового уплотнения 7 ввиду адгезии материала сальникового уплотнения 7 к плунжеру клапана.

При этом, как говорилось выше, осколки защитного покрытия из высокопрочных материалов, составляют дополнительный фактор эрозионного износа аппаратов ниже по потоку от клапана. Благодаря предлагаемой конструкции дросселирующего картриджа, осколки покрытия могут удерживаться выступами, обеспечиваемыми корпусами шайб со смещенными осями и различными диаметрами проходных отверстий.

Тот факт, что конструкция картриджа является сборной, обеспечивает ремонтопригодность и поэлементную замену шайб.

При этом дросселирующий картридж предлагаемой конструкции преимущественно не забивается дисперсионной фазой суспензии, свободно пропуская поток.

Узел, содержащий линию L1, L2 подачи потока с установленными в ней редуцирующим клапаном V1, V2 и дросселирующим картриджем, и также содержащий линию L3, L3 подвода теплоносителя в терминах настоящей заявки, обозначен как редуцирующий узел.

Предпочтительно редуцирующий узел также содержит трубопровод L5, L6 подачи промывочной среды для сальникового уплотнения.

Предлагаемая разработка при всех вышеописанных преимуществах позволяет повысить надежность функционирования системы гидрокрекинга в целом, обеспечивая ее стабильную безостановочную работу и увеличить межремонтный период.

Согласно настоящему изобретению под стабильностью работы установки комбинированного гидрокрекинга рассматривается беспрерывная эксплуатация в установленных режимах с заданной производительностью.

Пример

Функционирование системы происходит следующим образом.

Гудрон с расходом 185 т/ч смешивали с угольной добавкой в количестве около 1,5% в пересчете на массу гудрона. Указанную суспензию подавали на секцию суспензионного гидрокрекинга, содержащую три реактора жидкофазного гидрокрекинга, где в присутствии газообразного водорода при давлении 20 МПа и температуре 460°С происходила реакция гидрокрекинга. Продукты жидкофазного гидрокрекинга на выходе из последнего реактора секции ГСФ поступала в сепаратор высокого давления, где за счет дросселирования происходило отделение газообразных продуктов от суспензии. Газообразные продукты направлялись ко второму сепаратору высокого давления и затем - к секции газофазного гидрокрекинга, а накапливаемая в донной конической части сепаратора высокого давления суспензия выводилась по узлу редуцирования давления, включающего линию подачи потока, в сепаратор низкого давления.

Линия подачи потока L1, L2 была предварительно нагрета ступенчатым образом - сначала электрообогревом до 250°С, а затем при помощи гидроочищенного вакуумного газойля до 350°С.Гидроочищенный вакуумный газойль поступал от фракционирующей колонны, расположенной после секции газофазного гидрокрекинга.

Нагрев линии L1, L2 происходил следующим образом: при достижении первой температуры нагрева 250°С по линиям L3, L4 подвода теплоносителя подавался гидроочищенный вакуумный газойль, имеющий температуру около 360°С.Для этого открывали клапаны V3 и V4. При этом клапаны V5, V6, V9, V10 закрыты. Гидроочищенный вакуумный газойль проходил по двум линиям подачи потока и выходил через дренажные клапана V7, V8, до достижения стенкой линии L1, L2 подачи потока температуры 350°С.После достижения указанной температуры отсекали одну из линий L3 подвода теплоносителя, путем закрытия клапана V3, дренировали линию L1 подачи потока и закрывали дренажный клапан V7. Открывали клапан V9 подачи потока суспензии от сепаратора высокого давления и пропускали поток по линии L1 подачи потока. Поток суспензии имел температуру 450°С и давление потока составляло 20 МПа. Вторая линия L2 находится в резерве и остается под гидроочищенным вакуумным газойлем, непрерывно поступающим в нее и выходящим в секцию дренажа.

Поток суспензии проходит через редуцирующий клапан V1, дросселируется вначале на выходе из седла клапана, имеющего форму сопла Вентури а затем в дросселирующем картридже, установленном непосредственно сразу после клапана. Таким образом, двухступенчатое постепенное снижение давления позволяет максимально снизить перепад давления на клапане. Перепад давления на клапане измерялся местным манометром и составлял около 8 МПа.

В сальниковый узел редуцирующего клапана V1 поступает вакуумный газойль из сырьевой емкости газофазного гидрокрекинга, имеющий температуру около 90°С, промывая и охлаждая сальниковое уплотнение.

При функционировании системы вышеописанным образом не наблюдалось утечек через сальник в течение всего периода эксплуатации от одного планового ремонта до следующего.

В период планового ремонта зафиксировано отсутствие повреждений на сальнике и на внутреннем покрытии клапана, включая плунжер.

Система гидрокрекинга согласно настоящему изобретению характеризуется стабильной безостановочной работой. Согласно настоящему изобретению под стабильностью работы системы гидрокрекинга понимается беспрерывная эксплуатация в течение по меньшей мере 4 месяцев в установленных режимах с заданной производительностью.

Промышленные испытания показали, что настоящая система гидрокрекинга характеризуется стабильностью работы в течение всего периода между плановыми ремонтными работами и обеспечивает производительность по сырью, в частности, по гудрону до 2,6 млн тонн в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ГИДРОКРЕКИНГА, СПОСОБ ПОНИЖЕНИЯ ДАВЛЕНИЯ И УЗЕЛ ПОНИЖЕНИЯ ДАВЛЕНИЯ | 2023 |

|

RU2817295C1 |

| СПОСОБ ПУСКА УСТАНОВКИ ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2023 |

|

RU2827152C1 |

| СПОСОБ ПУСКА УСТАНОВКИ ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2827649C1 |

| ДРЕНАЖНАЯ СИСТЕМА, УСТАНОВКА КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И СПОСОБ ПУСКА ТАКОЙ УСТАНОВКИ | 2024 |

|

RU2825569C1 |

| ДРЕНАЖНАЯ СИСТЕМА, УСТАНОВКА КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И СПОСОБ ПУСКА ТАКОЙ УСТАНОВКИ | 2023 |

|

RU2822897C1 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2808443C1 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2805925C1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ КОНЦЕНТРИРОВАНИЯ ОСТАТКА ГИДРОКРЕКИНГА | 2023 |

|

RU2807388C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2022 |

|

RU2808412C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ, УГЛЕРОДСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2834319C1 |

Изобретение относится к устройству для снижения перепада давления в системе гидрокрекинга, содержащему набор дросселирующих шайб. При этом шайбы имеют переменное проходное сечение, обеспечиваемое тем, что входное отверстие шайбы имеет больший диаметр, чем выходное отверстие. Причем ось выходного отверстия шайбы смещена относительно оси ее входного отверстия. Использование предлагаемого изобретения позволяет повысить надежность функционирования системы гидрокрекинга ввиду снижения риска эрозионного износа и разрушения компонентов системы в секции сепарации. 3 з.п. ф-лы, 5 ил.

1. Устройство для снижения перепада давления в системе гидрокрекинга, содержащее набор дросселирующих шайб, при этом шайбы имеют переменное проходное сечение, обеспечиваемое тем, что входное отверстие шайбы имеет больший диаметр, чем выходное отверстие, при этом ось выходного отверстия шайбы смещена относительно оси ее входного отверстия.

2. Устройство по п. 1, в котором набор дросселирующих шайб содержит от двух до пяти шайб, предпочтительно три шайбы.

3. Устройство по п. 1, в котором входные отверстия каждой шайбы соосны друг другу и оси картриджа, при этом выходные отверстия не соосны друг другу и не соосны оси картриджа.

4. Устройство по п. 1, в котором материал дросселирующих шайб выбирают из высокопрочных материалов, в частности карбидов тугоплавких металлов, в частности карбида вольфрама, карбида циркония, карбида титана, керамики, закалённых сталей.

| CN 216742540 U, 14.06.2022 | |||

| US 20120161054 A1, 28.06.2012 | |||

| Аппарат для изготовления золотых коронок | 1928 |

|

SU18529A1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 2001 |

|

RU2215319C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ ПЕКА ОТ ПОДВЕРГНУТОГО ГИДРОКРЕКИНГУ В СУСПЕНЗИОННОЙ ФАЗЕ ВАКУУМНОГО ГАЗОЙЛЯ И ЕГО СОСТАВ | 2010 |

|

RU2504575C2 |

Авторы

Даты

2024-02-06—Публикация

2023-05-24—Подача