ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области нефтепереработки, в частности к выпарному аппарату, позволяющему получать ценные продукты из тяжелых остатков, которые, как правило, представляют собой трудно перерабатываемые продукты.

УРОВЕНЬ ТЕХНИКИ

В уровне техники известно множество процессов для переработки тяжелых углеводородов в присутствии специальных твердых добавок, адсорбентов и катализаторов, например VCC, Uniflex, EST, GT-SACT, H-Oil, LC-Fining и пр. Наиболее эффективным из них для переработки тяжелого нефтяного сырья, например, такого как гудрон, полученный после фракционной перегонки тяжелых нефтей марки Urals, является комбинированный гидрокрекинг.

Однако для каждого из этих процессов существуют проблемы, связанные с переработкой остаточных продуктов гидрокрекинга с получением востребованной и высококачественной продукции.

Для процесса комбинированного гидрокрекинга документом CA2157052 предусмотрено использование загустелого остатка после жидкофазного крекинга, включающего используемую угольную добавку, прошедшего стадию сепарации и последующей вакуумной отгонки, в качестве связующего добавляемого к угольному сырью для получения металлургического кокса.

Однако такой способ описан для остатков переработки арабской легкой нефти и не применим для остатков переработки тяжелых нефтей, поскольку содержащееся в них количество тяжелых углеводородов, асфальтенов, неизбежно приведет к закоксовыванию оборудования и не даст должных спекающих свойств.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей, стоящей перед настоящим изобретением, является создание аппарата, который позволяет эффективно и стабильно получать полезные продукты из остатков переработки тяжелого нефтяного сырья, например, тяжелых нефтей марки Urals. Более конкретно, задачей заявленного изобретения является снижение риска закоксованности такого аппарата и, как следствие, повышение надежности его работы.

Техническим результатом изобретения является повышение эффективности, надежности и стабильности работы такого аппарата.

Настоящая задача решается, а технический результат достигается благодаря настоящему изобретению, которое относится к выпарному аппарату для концентрирования остатка гидрокрекинга, содержащему:

- распределительное устройство, расположенное в верхней части аппарата и выполненное с возможностью подачи остатка гидрокрекинга в аппарат,

- трубчатый корпус с вертикальной стенкой, образующей камеру,

- установленный коаксиально корпусу ротор,

- лопатки, установленные на роторе,

при этом корпус оснащен двойной рубашкой, выполненной с возможностью прогрева дымовыми газами.

В одном варианте осуществления лопатки распределены по высоте ротора, образуя ряд в виде фрагмента спирали, причем смежные лопатки в ряду расположены с частичным наложением друг на друга.

В одном варианте осуществления распределительное устройство выполнено с возможностью подачи остатка гидрокрекинга через дискретные равномерно распределенные по диаметру распределительного устройства точки подачи.

В одном варианте осуществления распределительное устройство содержит круговую пластину, выполненную с возможностью приема остатка гидрокрекинга, поступающего из дискретных точек подачи.

В одном варианте осуществления по высоте ротора предусмотрены перераспределители потока, представляющие собой металлические пластины в форме круга.

В одном варианте осуществления в пластине перераспределителя предусмотрены пазы для лопаток.

В одном варианте осуществления остаток гидрокрекинга представляет собой остаток гидрокрекинга гудрона.

В одном варианте осуществления остаток гидрокрекинга представляет собой остаток гидрокрекинга в суспензионной фазе, прошедший стадию очистки от твердого материала суспензии при помощи растворителя.

В одном варианте осуществления остаток гидрокрекинга, прошедший стадию очистки от твердого материала суспензии, подвергнут переработке на отпарной вакуумной колонне для удаления из него растворителя и вакуумного газойля.

В одном варианте осуществления выпарной аппарат выполнен с возможностью нанесения остатка гидрокрекинга в виде пленки постоянной толщины, причем толщина пленки не превышает 1,5 мм, наиболее предпочтительно не превышает 1,2 мм, еще более предпочтительно находится в диапазоне 1,1-1,15.

В одном варианте осуществления температура в камере аппарата составляет 400-450 °С.

В одном варианте осуществления давление в камере аппарата составляет от минус 85 до минус 99 кПа относительно атмосферного давления.

В одном варианте осуществления время пребывания остатка гидрокрекинга составляет от 20 до 30 с., обеспечивая получение продукта с остаточной массовой долей летучих веществ не более 60%.

В одном варианте осуществления предусмотрена циркуляция концентрированного остатка гидрокрекинга в кубе выпарного аппарата при помощи тангенциального ввода в нижнюю часть аппарата.

В одном варианте осуществления предусмотрена подача кислорода воздуха в нижнюю часть аппарата из расчета 40-50 л/час, предпочтительно 44-47 л/час, еще более предпочтительно 45 л/час, при этом температура в камере составляет от 210 до 240°С.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

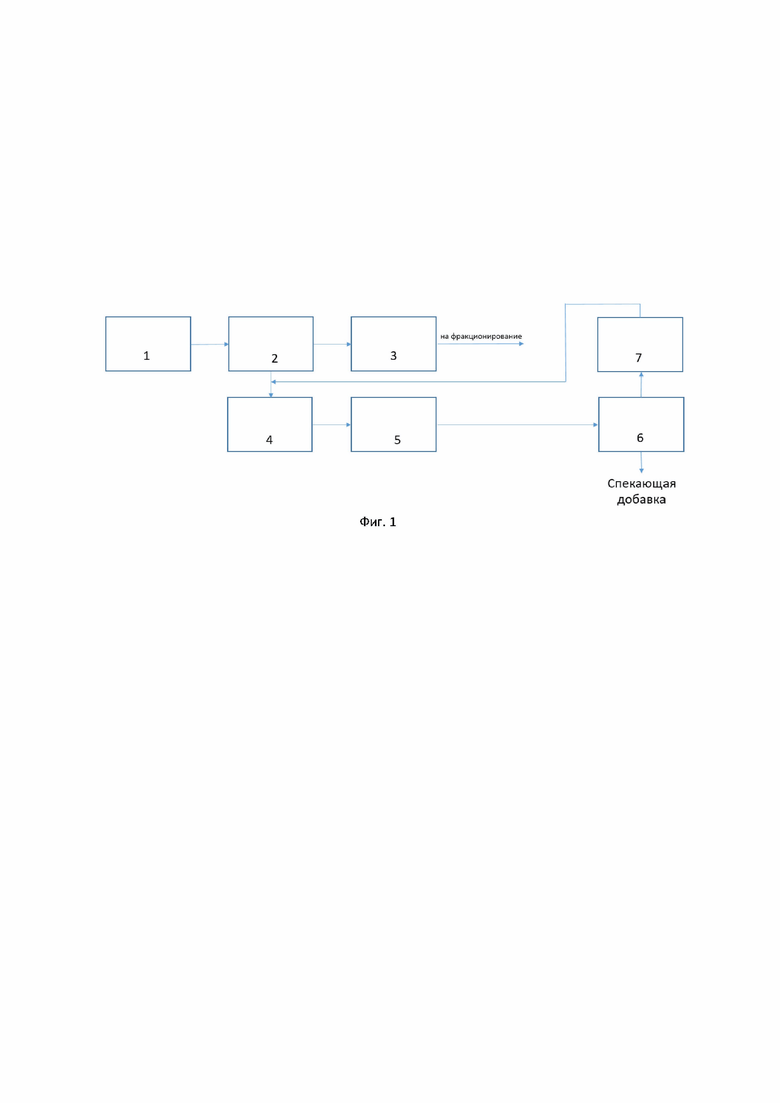

Фиг. 1 - блок-схема процесса гидрокрекинга

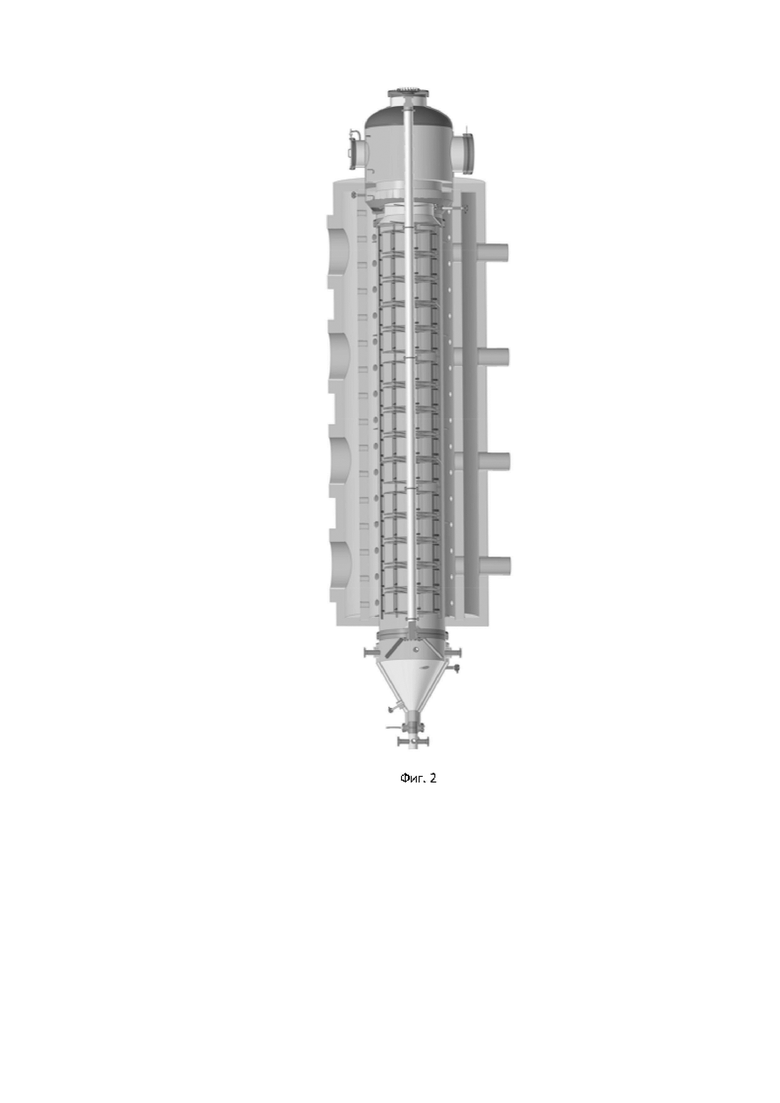

Фиг. 2 - вид в разрезе корпуса выпарного аппарата

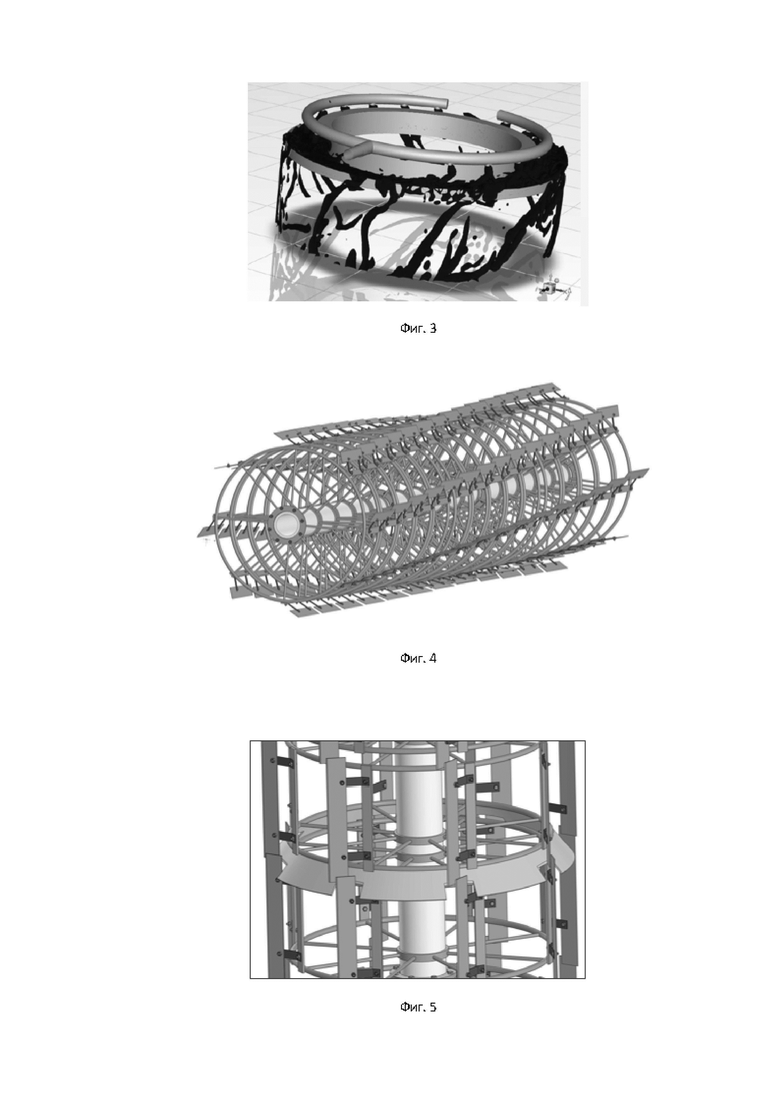

Фиг. 3 - общий вид распределителя сырья выпарного аппарата

Фиг. 4 - общий вид ротора выпарного аппарата с установленными лопатками

Фиг. 5 - иллюстрация перераспределителя сырья

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 представлена блок схема процесса переработки тяжелого нефтяного сырья согласно настоящему изобретению.

Суспензия из тяжелого нефтяного сырья и угольной добавки, которую как правило добавляют в количестве от 1 до 2% на массу тяжелого нефтяного сырья, подается в реактор гидрокрекинга в суспензионной фазе (ГСФ) на этап 1 ГСФ. В качестве частных случаев тяжелого нефтяного сырья могут рассматриваться гудрон, продукты в виде кубового продукта атмосферной колонны, кубового продукта вакуумной колонны, тяжелый рециркулирующий газойль, сланцевые нефти, жидкое топливо из угля, кубовый остаток сырой нефти, нефти без легких фракций и тяжелые битуминозные сырые нефти, извлеченные из нефтеносных песчаников.

Примерным процессом ГСФ является процесс, описанный в патенте RU 2707294.

На этапе 1 ГСФ используется водородосодержащий газ, в частности водород, который подается к предварительно сформированной суспензии из гудрона тяжелого нефтяного сырья, в частности гудрон, и угольной добавки, применяемой для адсорбции тяжелых углеводородов асфальтенового ряда. Добавка содержит пористый углеродный материал двух различных гранулометрических составов - крупная фракция и мелкая фракция: мелкая фракция диаметром с размером частиц от 0,063 до 0,4 мм, крупная фракция с размером частиц от 0,4 до 1,2 мм. Процесс ГСФ может быть осуществлен в одном или нескольких реакторах. Размеры добавки зависят от производительности установки и количества реакторов на первой стадии ГСФ: чем меньше производительность, меньше количество и объем реакторов, тем меньше размер добавки. В области техники известны углеродные материалы, которые могут быть применены для получения угольных добавок для комбинированного гидрокрекинга. Таковыми, например, являются лигнит, активированный бурый уголь, активированный каменный уголь, в частности, антрацит.

На этапе 1 ГСФ происходит расщепление и насыщение углеводородов в среде водорода, при этом асфальтены, а вместе с ними металлы, такие, как Ni, V, Fe и проч., которые являются каталитическими ядами для газофазного гидрокрекинга, адсорбируются на угольной добавке.

Около 95% углеводородов конвертируются в газообразную частично гидрированную смесь углеводородов, представляющий собой более легкие компоненты продуктов жидкофазного гидрокрекинга: H2S, NH3, H2O, C1, C2, C3, C4, C5 углеводороды, нафта, дизельная фракция и вакуумный газойль.

Оставшиеся около 5% представляют собой суспензию, состоящую из упомянутой угольной добавки с адсорбированным асфальтенами и металлами и неконвертированного высококипящего остатка, представляющего собой смесь преимущественно высококипящих углеводородов с температурой начала кипения выше 525°С. Угольная добавка после этапа 1, после адсорбции асфальтенов и металлов, для целей настоящего патента будет называться отработанная угольная добавка.

Продукты, полученные на этапе 1 (ГСФ), разделяются на этапе 2 сепарации на газообразные продукты и суспензию неконвертированного высококипящего остатка и отработанной угольной добавки. Секция сепарации находится между секцией ГСФ и газофазного гидрокрекинга.

Газообразные продукты направляются на этап 3 газофазного гидрокрекинга, с последующим фракционированием полученного продуктового потока для получения светлых нефтепродуктов.

А суспензия неконвертированного высококипящего остатка и отработанной угольной добавки поступает на этап 4 разделения в секцию промывки.

Предпочтительно, чтобы добавка характеризовалась достаточно высоким (более 25% от общего объема пор) объемом мезопор, то есть пор, размер которых превышает 10 нм для более эффективной адсорбции асфальтенов. Такие поры позволяют прохождение в них крупных молекул тяжелых углеводородов и их осаждение на поверхности пор.

Развитая удельная поверхность (не менее 230 м2/г), особенно, если она обеспечивается большим количеством мезопор, дополнительно способствует большой границе раздела фаз «жидкость-твердое тело», на которой происходят реакции крекинга, а также на более развитой поверхности асфальтенам проще попасть в поры без риска «пролета на вылет» из-за сложной геометрии пор, то есть они действуют как своего рода поровый «замок» для асфальтенов.

Однако не все асфальтены сырья, а также карбены и карбоиды, образовавшиеся в результате побочных процессов уплотнения в ходе гидрокрекинга, адсорбируются угольной добавкой. Около 10 масс. % указанных веществ остаются в виде дисперсной фазы, окруженной дисперсионной средой, что ведет к нарушению баланса между асфальтенами и, с одной стороны, ароматическими углеводородами, которые диспергируют асфальтены, и, с другой стороны - насыщенными углеводородами, которые способствуют осаждению асфальтенов. Как следствие, такой неконвертированный высококипящий остаток является агрегативно неустойчивым, что ведет к его расслаиванию, появлению трудно контролируемых отложений в виде осадка асфальтенов. Такие отложения негативно влияют на работу оборудования, приводят к износу, остановкам и сложностям с очисткой и заменой подверженного отложениям оборудования.

В этой связи, будет желательным увеличить содержание ароматических углеводородов в дисперсионной среде, чтобы, тем самым, исключить выпадение в осадок тех асфальтенов, которые не адсорбировались добавкой.

Кроме того, неконвертированный высококипящий остаток представляет собой достаточно вязкую жидкость, с потоком которой на дальнейшую переработку может увлекаться отработанная угольная добавка вместе с адсорбированными на ней асфальтенами и металлами. Поэтому необходимо эффективно снизить вязкость неконвертированного высококипящего остатка для отделения от него отработанной угольной добавки. Под эффективным снижением вязкости в данном случае подразумевается создание градиента вязкости и плотности между неконвертированным остатком и отработанной угольной добавкой для того, чтобы созданный градиент способствовал отделению отработанной добавки. С учетом вышесказанного, для того, чтобы снизить вязкость и при этом исключить расслаивание, необходимо применять растворитель ароматической природы, не содержащий парафинов - природных осадителей асфальтенов.

Процесс отделения отработанной угольной добавки от неконвертированного высококипящего остатка происходит на этапе 4 разделения, на котором происходит промывка добавки растворителем в секции промывки.

Предпочтительно, секция промывки представляет собой парную секцию, состоящую из смесительного резервуара и разделительного резервуара. Количество парных секций может варьироваться в зависимости от желаемой производительности и требуемой эффективности отделения отработанной добавки. В смесительном резервуаре происходит смешение суспензии угольной добавки и неконвертированного высококипящего остатка с растворителем.

В разделительном резервуаре, например, снабженном циклонным агрегатом или, декантером, или флотационным аппаратом, происходит разделение, например, при помощи центробежных сил, гравитационных сил, или при помощи флотации, отработанной добавки от неконвертированного высококипящего остатка в смеси с растворителем и частью неконвертированного высококипящего остатка.

Подходящими растворителями для секции промывки отработанной угольной добавки могут быть тяжелый риформат, тяжелый газойль каталитического крекинга, толуол.

Предпочтительно, для более эффективного отделения отработанной добавки, в настоящем изобретении используется ароматический легкий газойль после процесса нефтепереработки и нефтехимии для увеличения содержания ароматических углеводородов, в частности, каталитического крекинга, за счет содержания ароматических углеводородов свыше 80% масс. с числом атомов углерода от 8 до 16.

Такой растворитель позволяет эффективно снижать вязкость неконвертированного высококипящего остатка и исключить осаждение асфальтенов, поскольку повышает долю ароматики в дисперсной системе и не содержит парафинов, являющихся природными осадителями асфальтенов. Таким образом, групповой состав, обеспечиваемый в ароматическом легком газойле, где присутствует более 80 масс.% ароматических углеводородов, обеспечивает лучшее отделение угольной добавки от неконвертированного высококипящего остатка.

Это обеспечивает дополнительное преимущество, состоящее в том, что, если продукт, получаемый из указанного остатка, очищенного от отработанной угольной добавки, будет использоваться в качестве спекающей добавки для углеродных изделий, зольность такой спекающей добавки будет существенно снижена.

Легкий ароматический газойль, полученный в процессе нефтепереработки, как правило используется для получения дизельных топлив и, как следствие, использовать его в качестве растворителя нецелесообразно и невыгодно. Поэтому, чтобы обеспечить получение дополнительного количества легкого ароматического газойля, предлагается использовать тяжелый вакуумный газойль, производимый способом по настоящему изобретению, как это будет описано далее. Это дополнительное количество может быть использовано в качестве растворителя на стадии разделения, что позволит дополнительно повысить эффективность и снизить ресурсоемкость способа согласно изобретению. Таким образом, настоящим изобретением предусмотрен дополнительный источник сырья для получения легкого ароматического газойля, по меньшей мере часть которого может применяться в качестве растворителя согласно настоящему изобретению. Из дальнейшего описания способа будут понятны особенности обеспечения указанного источника сырья.

Следует отметить, что чем эффективнее угольная добавка адсорбирует асфальтены, тем меньше асфальтенов остается в неконвертированном высококипящем остатке, и тем меньше требуется ароматического растворителя на этапе 4 разделения отработанной угольной добавки от неконвертированного высококипящего остатка. А чем более эффективно отработанная добавка будет отделена от неконвертированного высококипящего остатка на этапе 4 разделения, тем стабильнее будет неконвертированный высококипящий остаток с точки зрения нефтяной дисперсной системы.

После секции промывки отработанная угольная добавка выводится из процесса, а выделенный неконвертированный высококипящий остаток в смеси с растворителем проходит на этап 5 в вакуумную колонну, где в том числе происходит отделение растворителя от выделенного неконвертированного высококипящего остатка.

Продуктами, полученными в процессе вакуумной перегонки, являются:

- растворитель, отделенный в процессе вакуумной перегонки;

- легкий вакуумный газойль (ЛВГ) и вакуумный очищенный газойль (ВГО) и

- выделенный тяжелый остаток, представляющий собой остаточный продукт гидрокрекинга гудрона (ОПГГ).

Состав получаемого ОПГГ однородный, вязкий, малозольный, с достаточно низким содержанием серы, ввиду того, что прошел этап гидрокрекинга, и отсутствием бензпиренов (в отличие от каменноугольного пека), что немаловажно для экологии. Такое сочетание свойств стало возможно, благодаря нескольким факторам:

1. использованию остаточного продукта перегонки нефтяного сырья для процесса комбинированного гидрокрекинга, протекающего в среде водорода, что уменьшает количество серы и делает возможным отсутствие бензпирена в продуктах этого процесса, в частности в остаточных продуктах;

2. применению угольной добавки с высоким содержанием мезопор, максимально эффективно адсорбирующей асфальтены сырья;

3. использованию растворителя на секции промывки добавки, позволяющему добиться максимального удаления отработанной добавки из неконвертированного высококипящего остатка гидрокрекинга, который потом после вакуумной колонны поступает на тонкопленочный испаритель. Эффективное удаление отработанной добавки из остатков гидрокрекинга позволяет значительно уменьшить зольность концентрированного остатка гидрокрекинга.

Авторы изобретения предположили, что получаемый остаток обладает свойствами и составом, которые способствуют его применению в качестве сырья для получения спекающей добавки для получения металлургического или литейного кокса или электродной массы при изготовлении углеродных анодов, например для алюминиевой промышленности. Многочисленные эксперименты подтвердили данное предположение.

Кроме того, концентрированный остаток может быть применен для приготовления нефтяного кокса или кокса анодного, например, на установке замедленного коксования.

Предпочтительно, чтобы остаток концентрировался в выпарных аппаратах. Из уровня техники известно, что для концентрирования высоковязких сред применяют, например, аппараты с естественной циркуляцией или аппараты, в которых процесс испарения ведется из пленки.

Наилучшие результаты были получены при помощи выпарных аппаратов тонкопленочного испарения.

Указанный кубовый остаток (выделенный тяжелый остаток) для концентрирования подается на этап 6 выпаривания в выпарной аппарат.

При этом важным моментом для качества спекающей добавки и дистиллята является предотвращение локального перегрева стенки выпарного аппарата, который ведет к локальному коксованию пленки с риском образования коксовых отложений большего объема внутри аппарата. Такие подверженные коксованию включения в спекающей добавке снижают ее спекающие свойства, так как в закоксованном материале остается твердая фракция углерода, которая утрачивает спекающие свойства и которая в составе спекающей добавки является балластом.

В результате многочисленных испытаний в качестве наиболее эффективного для производства спекающей добавки рассматриваются аппараты, у которых процесс протекает в пленке, создаваемой на внутренней поверхности неподвижного корпуса при помощи вращающегося ротора.

Основными элементами этих аппаратов являются корпус с установленным коаксиальным образом ротором и распределительным устройством. Пленка создается на вертикальной поверхности корпуса при помощи ротора, на котором укреплены распределительные рабочие элементы.

Для предотвращения указанного неблагоприятного эффекта, заключающегося в образовании локального коксования, конструкция выпарного аппарата была усовершенствована следующим образом. Выпарной аппарат по настоящему изобретению в общем виде проиллюстрирован на фиг. 2 и содержит трубчатый корпус с вертикальной стенкой, образующей камеру, распределительное устройство, расположенное в верхней части корпуса и выполненное с возможностью подачи остатка гидрокрекинга в камеру, установленный коаксиально корпусу ротор, лопатки, установленные на роторе. Выпарной аппарат оснащен двойной рубашкой, обогреваемой дымовыми газами, которые подаются в наружную рубашку и затем распределяются во внутреннюю. Данная особенность проиллюстрирована на фиг. 2. Наличие двух рубашек позволяет равномерно распределить дымовые газы по наружной поверхности корпуса аппарата и избежать локальных перегревов.

При прочих равных условиях, чем выше температура нагрева сырья, тем лучше качество спекающей добавки по показателю «температура размягчения по кольцу и шару (КиШ)», но меньше ее выход. Максимальная температура в камере лимитируется возможностью образования кокса и временем пребывания смеси в испарителе. Предпочтительно температура составляет 400-450 °С.

Вакуум в камере аппарата позволяет значительно снизить температуру, при которой начинается испарение легких углеводородов, и уменьшить риск коксования выделенного тяжелого остатка. Снижение давления способствует снижению содержания летучих компонентов в спекающей добавке из-за улучшения условий испарения промежуточных продуктов (или смол вторичного происхождения). Предпочтительно давление составляет от минус 90 до минус 100 кПа относительно атмосферного.

Время пребывания сырья в аппарате рассчитывается исходя из условия необходимости получения продукта, с остаточной массовой долей летучих веществ не более 60%, и предпочтительно составляет от 20 до 30 с.

Желательно, чтобы процесс велся из пленки, толщина которой не превышает 1,5 мм, наиболее предпочтительно не превышает 1,2 мм, и находится в диапазоне 1,1-1,15. Испарение вещества из тонкой пленки указанной толщины на поверхности испарителя обеспечивает высокие скорости тепло - и массопереноса. Кроме того, толщина пленки имеет непосредственное влияние на качество получаемой спекающей добавки, а именно: меньше летучих веществ, больше спекающей способности. Кроме того, пленка заданной толщины для заявленного способа уменьшает риск коксования. При большей толщине пленки есть риск коксования на стенках, и лопатки могут не справиться, ротор заклинит. Если толщина меньше заданной, то испарение будет происходить слишком интенсивно, остаток не будет успевать стекать, что также приведет к локальным наростам, что в свою очередь приведет к коксованию.

Сырье (поток выделенного тяжелого остатка после отпарной вакуумной колонны) подается в верхнюю часть аппарата распределительным устройством. Распределительное устройство содержит коллектор, выполненный в виде полой круговой трубки, имеющей равномерно распределенные по диаметру отверстия подачи, как показано на фиг. 3. Предпочтительно, распределительное устройство дополнительно содержит круговую распределительную пластину, выполненную с возможностью приема остатка гидрокрекинга, поступающего из отверстий подачи. Такой ввод гарантирует дополнительное предотвращение закоксовывания оборудования с течением времени и исключение вкраплений, подвергнутых коксованию, в получаемой спекающей добавке.

Равномерное распределение сырья по высоте аппарата обеспечивается рабочими элементами (лопатками) ротора, распределенными по высоте ротора, образуя ряд в виде фрагмента спирали, как показано на фиг. 4. При этом смежные лопатки в ряду расположены с частичным наложением друг на друга, как это видно из фигуры 5.

По высоте аппарата предусмотрены перераспределители потока, представляющие собой металлические пластины в форме круга. В пластинах предусмотрены пазы для лопаток. Предназначение - обеспечить равномерное нанесение сырьевого потока на стенки по высоте аппарата с исключением застойных зон. Данная особенность проиллюстрирована на фиг. 5. Материал в застойных зонах подвергается избыточному термическому воздействию, и, следовательно, коксообразованию, отсутствие зазоров между лопатками и наличие перераспределителей позволяют избежать этого неблагоприятного эффекта.

Для интенсификации процесса, выпаривание может вестись в присутствии кислорода. Для этого в нижнюю часть ТПИ может быть предусмотрена подача воздуха из расчета 40-50 л/час, предпочтительно 44-47 л/час, еще более предпочтительно 45 л/час, в зависимости от состава сырья, а также необходимых требований по качеству спекающей добавки. При этом температура процесса может быть снижена до 210-240°С.

Концентрированный остаток гидрокрекинга гудрона (КОГГ) отводится из куба аппарата. В некоторых вариантах осуществления предусматривается постоянная циркуляция КОГГ в кубе аппарата при помощи тангенциального ввода в нижнюю часть аппарата.

Верхний продукт выпарного аппарата - пары дистиллята отводятся и конденсируются в холодильнике. Сконденсированный дистиллят представляет собой тяжелый вакуумный газойль (ТВГ), по меньшей мере часть из которого вовлекается на этап 7 переработки для увеличения содержания ароматических углеводородов, в частности каталитический крекинг, с целью получения растворителя для секции промывки добавки.

По меньшей мере часть ТВГ подается на каталитический крекинг в смеси с одним или несколькими компонентами: прямогонный вакуумный газойль, гидроочищенный вакуумный газойль с установки комбинированного гидрокрекинга и мазутом. Соотношение между этими четырьмя сырьевыми потоками установки каталитического крекинга может колебаться в широких диапазонах, % масс.:

• Гидроочищенное сырье (гидроочищенный вакуумный газойль с установки комбинированного гидрокрекинга и/или мазут установки переработки газового конденсата) 10-80;

• Негидроочищенное сырье (ТВГ и, необязательно прямогонный вакуумный газойль) 20-90.

Следует учитывать, что с увеличением доли негидроочищенного сырья увеличивается выход легкого газойля каталитического крекинга. Но для продления срока действия катализатора негидроочищенное сырье следует разбавлять гидроочищенным. Также не следует увеличивать долю негидроочищенного сырья, поскольку это может привести к ухудшению качества основного продукта - катализата, который затем используется в производстве автобензинов.

В том случае если используется мазут, то следует учитывать тот факт, что для целей каталитического крекинга в классическом понимании не может быть применен прямогонный мазут, полученный перегонкой из нефти. Для каталитического крекинга используется мазут, получаемый на установке переработки газового конденсата (УПГК), поскольку в этом случае он по своим свойствам похож на вакуумный газойль, полученный перегонкой нефти, т.е. в мазуте УПГК нет тяжелых фракций (гудрона).

Нижний продукт ТПИ представляет собой концентрированный остаток гидрокрекинга, который может быть использован в качестве спекающей добавки для производства металлургического кокса.

Концентрированный остаток также может быть подвергнут дополнительной обработке, например, на установке замедленного коксования, для получения нефтяного кокса или кокса анодного.

Заявленная конструкция выпарного аппарата для остатков гидропереработки тяжелого нефтяного сырья позволяет обеспечить стабильную безостановочную работу аппарата, без закоксовывания оборудования. Продукт, получаемый при помощи аппарата, обладает повышенной спекающей способностью ввиду отсутствия материала, подвергшегося коксованию.

Согласно настоящему изобретению под стабильностью работы рассматривается беспрерывная эксплуатация в установленных режимах с заданной производительностью.

Пример

Остаток гидрокрекинга гудрона для концентрирования в выпарном аппарате согласно изобретению имел характеристики, показанные в таблице 1.

При 200°С

При 240°С

45

Указанный остаток подавался в аппарат через коллектор с дискретными точками подачи в тонкопленочный испаритель (ТПИ). Попадая на пластину распределителя, самотеком входило в камеру и распределялось по внутренней поверхности при помощи лопаток.

Температура в аппарате поддерживалась при помощи дымовых газов на уровне 400 °С. Давление - на уровне минус 95 кПа относительно атмосферного.

Толщина пленки составляла 1,12 мм и была постоянной по высоте аппарата.

Время пребывания сырья в аппарате для вышеуказанного кубового остатка и заданной толщины пленки составляло 20 с.

При помощи способа по настоящему изобретению был получен дистиллят, имеющий следующие характеристики:

п/п

(усредненные данные)

Концентрированный остаток гидрокрекинга гудрона, произведенный по предлагаемому способу, имеет характеристики, указанные в Таблице 3:

Указанные параметры позволяют применять КОГГ в качестве спекающей добавки для получения металлургического кокса, литейного кокса или анодов для алюминиевой промышленности, обладающей превосходными спекающими свойствами, сходными со спекающими свойствами каменноугольных пеков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2022 |

|

RU2808412C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ, УГЛЕРОДСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2834319C1 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2808443C1 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2805925C1 |

| КОМПОЗИЦИЯ СПЕКАЮЩЕЙ ДОБАВКИ | 2023 |

|

RU2817965C1 |

| СПОСОБ СУСПЕНЗИОННОГО ГИДРОКРЕКИНГА С ИСПОЛЬЗОВАНИЕМ БУРОУГОЛЬНОЙ ДОБАВКИ И СПОСОБ ПОЛУЧЕНИЯ НАПОЛНИТЕЛЯ ДЛЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 2024 |

|

RU2835703C1 |

| ДРЕНАЖНАЯ СИСТЕМА, УСТАНОВКА КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И СПОСОБ ПУСКА ТАКОЙ УСТАНОВКИ | 2024 |

|

RU2825569C1 |

| ДРЕНАЖНАЯ СИСТЕМА, УСТАНОВКА КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И СПОСОБ ПУСКА ТАКОЙ УСТАНОВКИ | 2023 |

|

RU2822897C1 |

| СПОСОБ ПУСКА УСТАНОВКИ ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2827649C1 |

| СПОСОБ ПУСКА УСТАНОВКИ ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2023 |

|

RU2827152C1 |

Изобретение относится к области нефтепереработки, в частности к выпарному аппарату, позволяющему получать ценные продукты из тяжелых остатков, которые, как правило, представляют собой трудноперерабатываемые продукты. Выпарной аппарат для концентрирования остатка гидрокрекинга содержит распределительное устройство, расположенное в верхней части аппарата и выполненное с возможностью подачи остатка гидрокрекинга в аппарат, трубчатый корпус с вертикальной стенкой, образующей камеру, установленный коаксиально корпусу ротор, лопатки, установленные на роторе, при этом корпус оснащен двойной рубашкой, выполненной с возможностью прогрева дымовыми газами. Технический результат - предотвращение локального перегрева выпариваемого сырья и предоставление концентрированного остатка гидрокрекинга, обладающего характеристиками и свойствами, позволяющими применять его в качестве спекающей добавки. 15 з.п. ф-лы, 5 ил., 3 табл.

1. Выпарной аппарат для концентрирования остатка гидрокрекинга, содержащий:

- распределительное устройство, расположенное в верхней части аппарата и выполненное с возможностью подачи остатка гидрокрекинга в аппарат,

- трубчатый корпус с вертикальной стенкой, образующей камеру,

- установленный коаксиально корпусу ротор,

- лопатки, установленные на роторе,

при этом корпус оснащен двойной рубашкой, выполненной с возможностью прогрева дымовыми газами.

2. Выпарной аппарат по п. 1, в котором двойная рубашка выполнена с возможностью приема дымовых газов в наружную рубашку для дальнейшего распределения их во внутреннюю рубашку.

3. Выпарной аппарат по п. 1, в котором лопатки распределены по высоте ротора, образуя ряд в виде фрагмента спирали, причем смежные лопатки в ряду расположены с частичным наложением друг на друга.

4. Выпарной аппарат по п. 1, в котором распределительное устройство выполнено с возможностью подачи остатка гидрокрекинга через дискретные равномерно распределенные по диаметру распределительного устройства точки подачи.

5. Выпарной аппарат по п. 4, в котором распределительное устройство содержит распределительную круговую пластину, выполненную с возможностью приема остатка гидрокрекинга, поступающего из дискректных точек подачи.

6. Выпарной аппарат по п. 1, в котором по высоте ротора предусмотрены перераспределители потока, представляющие собой металлические пластины в форме круга.

7. Выпарной аппарат по п. 6, в котором в пластине перераспределителя предусмотрены пазы для лопаток.

8. Выпарной аппарат по п. 1, в котором остаток гидрокрекинга представляет собой остаток гидрокрекинга гудрона.

9. Выпарной аппарат по п. 1, в котором остаток гидрокрекинга представляет собой остаток гидрокрекинга в суспензионной фазе, прошедший стадию очистки от твердого материала суспензии при помощи растворителя.

10. Выпарной аппарат по п. 9, в котором остаток гидрокрекинга, прошедший стадию очистки от твердого материала суспензии, подвергнут переработке на отпарной вакуумной колонне для удаления из него растворителя и вакуумного газойля.

11. Выпарной аппарат по п. 1, выполненный с возможностью нанесения остатка гидрокрекинга в виде пленки постоянной толщины, причем толщина пленки не превышает 1,5 мм, наиболее предпочтительно не превышает 1,2 мм, еще более предпочтительно находится в диапазоне 1,1-1,15.

12. Выпарной аппарат по п. 1, выполненный с возможностью обеспечения температуры в камере 400-450°С.

13. Выпарной аппарат по п. 1, выполненный с возможностью обеспечения давления в камере от минус 85 до минус 99 кПа относительно атмосферного давления.

14. Выпарной аппарат по п.1, выполненный с возможностью обеспечения времени пребывания остатка гидрокрекинга в камере от 20 до 30 с, обеспечивая получение продукта с остаточной массовой долей летучих веществ не более 60%.

15. Выпарной аппарат по п.1, в котором в нижней части аппарата имеется тангенциальный ввод, выполненный с возможностью осуществления циркуляции концентрированного остатка гидрокрекинга в кубе выпарного аппарата.

16. Выпарной аппарат по п. 1, выполненный с возможностью подачи воздуха в нижнюю часть аппарата из расчета 40-50 л/ч, предпочтительно 44-47 л/ч, еще более предпочтительно 45 л/ч, при этом температура в камере составляет от 210 до 240°С.

| ВЫПАРНОЙ АППАРАТ | 0 |

|

SU192748A1 |

| ВЫПАРНОЙ АППАРАТ | 0 |

|

SU207869A1 |

| Роторный пленочный выпарной аппарат | 1977 |

|

SU722548A1 |

| Роторный пленочный выпарной аппарат | 1979 |

|

SU904721A1 |

| Роторный многоступенчатый пленочный аппарат для жидкофазных реакций | 1978 |

|

SU860793A1 |

| CN 105013203 A, 04.11.2015. | |||

Авторы

Даты

2023-11-14—Публикация

2023-06-14—Подача