ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области переработки тяжелого нефтяного сырья, в частности к процессу запуска установки гидрокрекинга, характеризующейся наличием нескольких секций гидрокрекинга с разными принципами работы.

УРОВЕНЬ ТЕХНИКИ

В общем случае, установки гидрокрекинга отличаются большими размерами, сопоставимыми с размерами одного или даже нескольких жилых кварталов. Для того, чтобы запустить такую установку и вывести ее в рабочий режим, требуются значительные энергетические и временные затраты. На запуск таких установок может уходить около недели, поскольку подъем температуры должен быть постепенный, чтобы избежать излишнего износа и коксования как оборудования, так и катализатора. Как правило, установки гидрокрекинга характеризуются наличием рекуперативного теплообменника, который позволяет использовать тепло от экзотермической реакции гидрогенизации для подогрева основного сырья, и сырьевой печи, обеспечивающей дополнительный нагрев основного сырья, прошедшего через рекуперативные теплообменники, до необходимых реакционных температур. Такой подход эффективен в установках гидрокрекинга с неподвижным слоем катализатора, однако имеет существенные недостатки в случае установок гидрокрекинга, характеризующихся наличием нескольких секций гидрокрекинга с разными принципами работы. Более конкретно, если установка содержит как секцию жидкофазного гидрокрекинга (далее ЖФГ), так и секцию газофазного гидрокрекинга в неподвижном слое катализатора, то для того, чтобы нагреть сырье жидкофазного реактора можно использовать несколько способов, например:

1. Через основную печь нагрева, при этом с учетом объема сырья, требуется большая печь, что удорожает строительство;

2. Через комбинацию рекуперативного теплообменника и сырьевой печи. В таком случае появляется возможность использовать тепло экзотермической реакции второй ступени гидрокрекинга в газофазных реакторах со стационарным слоем катализатора. Гидрогенизат второй ступени, пройдя рекуперативные теплообменники, нагревает сырье жидкофазного гидрокрекинга. Однако, встает вопрос - как наиболее быстро запустить экзотермическую реакцию второй ступени гидрокрекинга на холодной установке, например, в процессе запуска после останова на капитальный ремонт.

Как правило, пользуются теплом жидкофазного гидрокрекинга, путем вынужденного перегрева сырьевой печи для того, чтобы достичь необходимых температур газообразного продуктового потока секции ЖФГ. Перепад температур между входящим и исходящим потоком составляет при этом порядка 200-270°С. Напряжения на змеевиках сырьевой печи, обусловленные таким перепадом, могут быть критическими, что приводит к деформации змеевиков, и в целом ставят под угрозу работоспособность печи и безопасность процесса. Следует учитывать, что любая печь на этапе пуска, и в частности сырьевая печь, представляет собой один из аппаратов, которые наиболее всего подвержены критическим напряжениям ввиду большой разницы температур входящих и исходящих потоков, а выход ее из строя сделает невозможным дальнейшую эксплуатацию всего комплекса установок гидрокрекинга. Кроме того, перегревая поток пускового сырья для ускорения запуска процесса газофазного гидрокрекинга, есть риск неконтролируемого или слабо контролируемого роста температуры на газофазном гидрокрекинге, приводящего к спеканию катализатора, что требует полной его замены.

Таким образом, необходим способ пуска установки с двумя различными по принципу работы ступенями гидрокрекинга, который с одной стороны был бы настолько безопасным для персонала, оборудования и каталитических систем, насколько это возможно, но в то же время настолько быстрым, насколько это возможно.

Настоящим изобретением предложен надежный, менее ресурсо- и времязатратный способ пуска установки, характеризующейся наличием нескольких секций гидрокрекинга с разными принципами работы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача изобретения состоит в разработке способа пуска установки, позволяющего выводить установку в рабочий режим за более короткое время без риска вывода оборудования и катализатора из строя.

Технический результат изобретения заключается в ускорении, безопасности и повышении надежности фазы пуска установки гидрокрекинга, а также в стабильности дальнейшей работы установки.

Задача решается, а технический результат достигается способом пуска системы гидрокрекинга, включающей

- сырьевую печь секции жидкофазного гидрокрекинга;

- секцию жидкофазного гидрокрекинга, содержащую по меньшей мере один реактор жидкофазного гидрокрекинга;

- секцию сепарации жидкофазного гидрокрекинга, выполненную с возможностью разделения потока из секции жидкофазного гидрокрекинга на жидкую фазу неконвертированного остатка и газообразную смесь углеводородов;

- секцию дренажа, выполненную с возможностью приема потока сливов из секции сепарации;

- пусковую печь секции газофазного гидрокрекинга;

- секцию газофазного гидрокрекинга, содержащую по меньшей мере один реактор газофазного гидрокрекинга, выполненную с возможностью гидроочистки и гидрокрекинга газообразной смеси углеводородов из секции сепарации, объединенной с потоком сырья газофазного гидрокрекинга, поступающим из резервуара сырья газофазного гидрокрекинга;

- фракционирующую колонну, выполненную с возможностью фракционирования потока, выходящего из секции газофазного гидрокрекинга;

причем способ содержит этапы:

- заполняют секцию жидкофазного гидрокрекинга пусковым сырьем в смеси с водородом, нагревая пусковое сырье посредством сырьевой печи до температуры 250-270°С,

- осуществляют циркуляцию пускового сырья по контуру сырьевая печь - секция жидкофазного гидрокрекинга - секция сепарации - секция дренажа- сырьевая печь,

- при достижении в указанном контуре температуры 250-270°С, поднимают температуру на выходе сырьевой печи до 380-385°С, осуществляя циркуляцию по указанному контуру, обеспечивая при этом отвод образующейся в секции сепарации газообразной смеси углеводородов в секцию газофазного гидрокрекинга;

- сырье газофазного гидрокрекинга смешивают с водородом и нагревают посредством пусковой печи до 220-250°С,

- смешивают нагретое сырье газофазного гидрокрекинга с указанной газообразной смесью углеводородов и подают в по меньшей мере один реактор газофазного гидрокрекинга, отводя выходящий поток из указанного по меньшей мере одного реактора газофазного гидрокрекинга через колонну фракционирования в резервуар сырья газофазного гидрокрекинга, снижая перепад температур на пусковой печи;

- посредством пусковой печи и тепла от указанной газообразной смеси углеводородов повышают температуру потока, входящего в по меньшей мере один реактор газофазного гидрокрекинга, до 310-320°С, при этом за счет экзотермической реакции, проходящей в указанном по меньшей мере одном реакторе газофазного гидрокрекинга, температура выходящего потока из указанного по меньшей мере одного реактора газофазного гидрокрекинга, составляет около 360°С, при этом указанный поток проходит через теплообменник «сырье жидкофазного гидрокрекинга - выходящий поток газофазного гидрокрекинга», выступая в качестве теплоносителя для потока сырья жидкофазного гидрокрекинга, обеспечивая разницу температур между входящим в сырьевую печь потоком и выходящим из сырьевой печи потоком в диапазоне от 45 до 115°С - переходят на основное сырье жидкофазного гидрокрекинга;

- при достижении конверсии основного сырья около 50-60%, исключают подогрев сырья газофазного гидрокрекинга при помощи пусковой печи.

В одном варианте осуществления пусковым сырьем является прямогонный вакуумный газойль, гидроочищенный вакуумный газойль, легкий вакуумный газойль или их смеси.

В одном варианте осуществления основное сырье представляет собой суспензию из тяжелого нефтяного сырья, представляющего собой жидкую фазу суспензии, и зернистого материала, представляющего собой твердую фазу суспензии, при этом тяжелым нефтяным сырьем является гудрон, кубовый продукт атмосферной колонны, кубовый продукт вакуумной колонны, тяжелый рециркулирующий газойль, сланцевые нефти, жидкое топливо из угля, кубовый остаток сырой нефти, нефти без легких фракций, тяжелые битуминозные нефти.

В одном варианте осуществления твердый зернистый материал представляет собой пористый углеродный материал содержащий лигнит, активированный бурый уголь или длиннопламенный уголь, при этом зернистый материал предпочтительно состоит из двух фракций, при этом мелкая фракция имеет размер частиц от 0,063 до 0,4 мм, а крупная фракция имеет размер частиц от 0,4 до 1,2 мм.

В одном варианте осуществления содержание твердой фазы в жидкой фазе составляет от 1,5 до 1,8 мас.%.6. Способ по п. 1, в котором по меньшей мере один реактор газофазного гидрокрекинга представляет собой реактор с неподвижным слоем катализатора.

В одном варианте осуществления в качестве катализатора используют алюмоникельмолибденовые, алюмокобальтмолибденовые, никель-кобальт-молибденовые катализаторы, предпочтительно модифицированные цеолитами или кремнеземом.

В одном варианте осуществления отделение твердой фазы суспензии от неконвертированного остатка суспензионного гидрокрекинга осуществляют методом гравитационного осаждения, флотацией или при помощи центробежных сил.

В одном варианте осуществления температуру на выходе сырьевой печи до 380-385°С повышают со скоростью не более 25°С/час.

В одном варианте осуществления температуру потока, входящего в по меньшей мере один реактор газофазного гидрокрекинга, повышают до 310-320°С со скоростью не более 10°С/час.

В одном варианте осуществления при переходе на основное сырье жидкофазного гидрокрекинга по меньшей мере часть потока из секции сепарации направляют в секцию выделения твердой фазы, где осуществляют отделение твердой фазы суспензии от неконвертированного остатка суспензионного гидрокрекинга В одном варианте осуществления неконвертированный остаток подвергают обработке на вакуумной колонне, где происходит выделение легкого вакуумного газойля, который направляют в резервуар сырья газофазного гидрокрекинга.

В одном варианте осуществления выходящий из вакуумной колонны поток легкого вакуумного газойля имеет температуру от 140 до 200°С.

КРАТКОЕ ОПИСАНИЕ ФИГУР

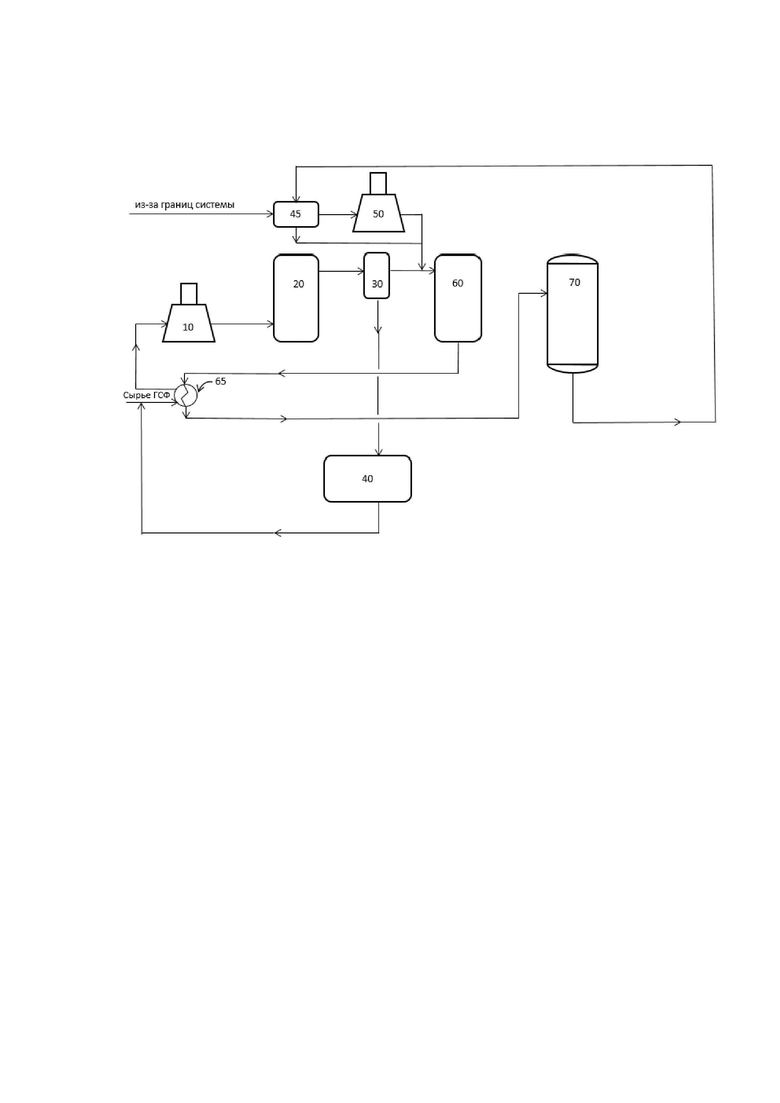

Фигура изображает блок-схему системы пуска согласно настоящему изобретению. ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Со ссылкой на фиг. 1, система в рамках настоящего изобретения включает в себя сырьевую печь 10, секцию 20 жидкофазного гидрокрекинга (ЖФГ), секцию 30 сепарации, секцию 40 дренажа, резервуар 45 для сырья газофазного гидрокрекинга, пусковую печь 50, секцию 60 газофазного гидрокрекинга, теплообменник 65, фракционирующую колонну 70.

Для более ясного понимания изобретения, ниже приведено описание работы системы в штатном режиме.

В штатном режиме установка предназначена для гидрокрекинга тяжелого нефтяного сырья, где в секции 20 ЖФГ происходит конвертирование до 95 мас.% углеводородов в более легкие компоненты продуктов жидкофазного гидрокрекинга: H2S, NH3, Н2О, C1, С2, С3, С4, С5 углеводороды, нафта, дизельная фракция и вакуумный газойль.

Тяжелое нефтяное сырье подвергается гидрокрекингу в секции 20 ЖФГ с суспендированным в нем зернистым материалом при высоком парциальном давлении водорода.

Под тяжелым нефтяным сырьем в настоящем изобретении понимают, в частности, продукты в виде кубового продукта атмосферной колонны, кубового продукта вакуумной колонны, тяжелый газойль каталитического крекинга, сланцевые нефти, жидкое топливо из угля, кубовый остаток сырой нефти, нефти без легких фракций, тяжелые битуминозные сырые нефти, извлеченные из нефтеносных песчаников, наиболее предпочтительно, тяжелым нефтяным сырьем является гудрон, полученный после фракционной перегонки тяжелых нефтей марки Urals.

В качестве зернистого материала могут использоваться различные твердые частицы для ингибирования процесса коксования, например адсорбенты, такие как неметаллизированные углеродсодержащие добавки, немодифицированные или модифицированные. Неметализированные добавки могут быть модифицированы, например путем нанесения на его поверхность металлов, таких как FeOOH и Fe2O3 для придания каталитических свойств углеродсодержащей добавке. В другом варианте изобретения углеродсодержащая добавка модифицирована для изменения структуры, в частности для увеличения объема мезопор, для увеличения вероятности доступа молекул асфальтенов к внутренним порам углеродсодержащей добавки, что приведет к удалению асфальтенов предвестников коксообразования, из реакционной зоны и продуктов гидрокрекинга, что улучшит качество остаточных продуктов гидрокрекинга. В настоящем изобретении к мезопорам относятся поры с диаметром от 10 до 200 нм, предпочтительно от 20 до 50 нм. Добавка в соответствии с примерным вариантом осуществления содержит пористый углеродный материал двух различных гранулометрических составов крупная фракция и мелкая фракция: мелкая фракция диаметром с размером частиц от 0,063 до 0,4 мм, крупная фракция с размером частиц от 0,4 до 1,2 мм. С учетом того, что процесс ГСФ может быть осуществлен в одном или нескольких реакторах, размеры добавки зависят от производительности установки и количества реакторов на первой стадии ГСФ: чем меньше производительность, меньше количество и объем реакторов, тем меньше размер добавки. В области техники известны углеродные материалы, которые могут быть применены для получения угольных добавок для комбинированного гидрокрекинга. Таковыми являются, например, лигнит, активированный бурый или длиннопламенный уголь. В качестве угольных добавок могут быть использованы также модифицированные солями металлов (Fe, Mo, Ni и прочие) активированные угли.

При этом необходимо, чтобы активированная угольная добавка характеризовалась следующими показателями пористости:

• Удельная поверхность не менее 230 м2/г;

• Общий объем пор по BJH не менее 0,25 см3/г;

• Объем мезопор по BJH не менее 0,125 см3/г.

Секция 20 жидкофазного гидрокрекинга содержит по меньшей мере один реактор жидкофазного гидрокрекинга. Количество реакторов может варьироваться в зависимости от желаемой производительности. Температура в указанном по меньшей мере одном реакторе ЖФГ, как правило, лежит в пределах от 350 до 600°С с предпочтительным диапазоном от 400 до 500°С, давление - в пределах от 18 до 24 МПа.

В секции 20 используется водородосодержащий газ, в частности водород, который подается к предварительно сформированной суспензии из тяжелого нефтяного сырья и зернистого твердого материала, применяемого для адсорбции тяжелых углеводородов асфальтенового ряда.

При жидкофазном гидрокрекинге происходит расщепление и насыщение углеводородов в среде водорода, при этом асфальтены, а вместе с ними металлы, такие, как Ni, V и проч., которые являются каталитическими ядами для газофазного гидрокрекинга, адсорбируются на зернистом твердом материале. Далее подвергнутый жидкофазному гидрокрекингу поток, проходя через секцию 30 сепарации, разделяется на поток тяжелого остатка, представляющего собой суспензию отработанного зернистого твердого материала в неконвертированном остатке гидрокрекинга, и поток газообразной смеси углеводородов, который подают в секцию гидрокрекинга в газовой фазе. Предпочтительно секция 30, содержит горячий сепаратор высокого давления, выдерживаемый при температуре разделения от 400 до 470°С и, в одном из аспектов, при давлении ЖФГ-реакции. В горячем сепараторе высокого давления выходящий из ЖФГ-реактора поток разделяется на газообразный поток и жидкий поток. Газообразный поток представляет собой продукт однократного испарения при температуре и давлении горячего сепаратора высокого давления и содержит от 35 до 95 об.%, преимущественно от 70 до 95 об.% углеводородного продукта из ЖФГ-реактора. Аналогичным образом, жидкий поток представляет собой жидкую фазу при температуре и давлении горячего сепаратора высокого давления.

Газовый поток отводится с верха горячего сепаратора высокого давления на газофазный гидрокрекинг, а жидкий поток, включая зернистый материал, отводится со дна горячего сепаратора высокого давления на дальнейшую обработку, которая как правило включает в себя отделение жидкого потока от зернистого материала в секции выделения твердой фазы (не показана на чертеже), отгонку легкого вакуумного газойля из жидкого потока в вакуумной колонне (не показана на чертеже), и концентрирование вакуумного остатка в выпарном аппарате (не показан на чертеже) для получения потока тяжелого вакуумного газойля и нефтяного пека.

Из секции 30 сепараторов газообразный поток, имеющий в штатном режиме температуру 400-470°С смешивается с сырьем газофазного гидрокрекинга, нагревает его до температуры реакции 310-320°С и проходит в секцию 60 газофазного гидрокрекинга.

Сырьем для газофазного гидрокрекинга служит вакуумный газойль из резервуара вакуумного газойля, представляющий собой одно или более из: прямогонный вакуумный газойль (далее может упоминаться как ВГО) с установки вакуумной дистилляции нефти, гидроочищенный вакуумный газойль из фракционирующей колонны 70, легкий вакуумный газойль из вакуумной колонны.

Секция газофазного гидрокрекинга содержит по меньшей мере один реактор с неподвижным слоем катализатора. По меньшей мере один реактор газофазного гидрокрекинга содержит по меньшей мере два слоя катализатора гидрокрекинга и гидроочистки.

В качестве катализатора могут применяться известные катализаторы гидрокрекинга и гидроочистки, такие как алюмоникельмолибденовые, алюмокобальтмолибденовые и смешанные катализаторы гидроочистки, включающие никель, кобальт и молибден, в частности в форме оксидов. Могут применяться также катализаторы, модифицированные цеолитами или кремнеземом.

Проходя через слои катализатора, поток углеводородов, представляющий собой смесь ВГО и газообразного продукта из секции 30 сепараторов, подвергается реакциям гидрокрекинга, гидрогенизации и гидроочистки. Гидрогенизация является экзотермическим процессом.

Тепло выходящего потока секции 60 газофазного гидрокрекинга рекуперируется в теплообменнике 65 сырьем для ЖФГ, поток которого проходит на сырьевую печь уже подогретым до 280-320°С.После теплообменника 65 выходящий поток секции газофазного гидрокрекинга поступает в секцию 70 фракционирования, содержащую фракционирующую колонну, где подвергается разделению на нафту, керосин, дизель и гидроочищенный вакуумный газойль.

Для запуска указанных процессов в системе необходим щадящий режим на более легком пусковом сырье с плавным набором температуры для постепенного разогрева аппаратов без их повреждения. При этом желательно сделать этап пуска настолько быстрым, насколько это возможно.

Пусковым сырьем могут быть любые доступные углеводородные потоки, имеющие температуру начала кипения 320°С, такие как, в частности, прямогонный вакуумный газойль, гидроочищенный вакуумный газойль, легкий вакуумный газойль или их смесь в различных пропорциях.

После инертизации и сушки секции жидкофазного гидрокрекинга приступают к подаче водорода при рабочем давлении, составляющим около 19-20 МПа, и к подаче в секцию 20 жидкофазного гидрокрекинга пускового сырья без добавления к нему зернистого материала. Пусковое сырье из парка пускового сырья, имеющее температуру 60-80 проходит через сырьевую печь 10, которая нагревает его до температуры 250-270°С, и подается в по меньшей мере один реактор жидкофазного гидрокрекинга до заполнения секции жидкофазного гидрокрекинга.

При появлении уровня пускового сырья в секции 30 сепарации, завершают прием пускового сырья и сливают жидкий поток в секцию 40 дренажа, из которой поток частично подмешивается к пусковому сырью, постепенно сокращая перепад температур на сырьевой печи.

В предпочтительном варианте осуществления изобретения секцию дренажа используют в качестве буферной емкости, позволяя отводить часть, от около 30 до около 70 мас.%, потока, прошедшего секцию жидкофазного гидрокрекинга, за границы установки, возвращая только часть потока в рецикл и компенсируя отведенную часть посредством подачи дополнительного количества пускового сырья из парка пускового сырья. Данное преимущество обусловлено тем, что рецикл одного и того же потока без его разбавления может привести к утяжелению и уплотнению пускового сырья ввиду его нагрева и испарения легких углеводородов, что со временем негативно отразится на функциональности оборудования.

При достижении в контуре «сырьевая печь 10 - секция 20 жидкофазного гидрокрекинга секция 30 сепарации секция 40 дренажа сырьевая печь 10» указанной температуры, поднимают температуру сырьевой печи 10 до 380-385°С, предпочтительно со скоростью не более 35°С в час, еще более предпочтительно со скоростью не более 25°С в час.При этом усиливаются реакции гидрокрекинга и гидрогенизации в секции жидкофазного гидрокрекинга, в секции 30 сепарации обнаруживается газообразный поток, поступающий на секцию 60 газофазного гидрокрекинга. В связи с этим начинают прием сырья газофазного гидрокрекинга из резервуара 45 сырья газофазного гидрокрекинга, смешивая его с водородом под рабочим давлением процесса (185-200 бар).

Для этого посредством пусковой печи 50 нагревают поток, входящий в по меньшей мере один реактор газофазного гидрокрекинга, до 220-250°С, предпочтительно до 230-240°С. Нагретый до указанной температуры поток смешивается с газообразным горячим потоком, имеющим температуру примерно 380-385°С из секции 30 сепарации и при температуре примерно 250-270°С, предпочтительно примерно 260-265°С, поступает в реактор газофазного гидрокрекинга, преимущественно обеспечивая смачивание катализатора, находящегося в указанном по меньшей мере одном реакторе газофазного гидрокрекинга. Указанный поток, пройдя через секцию газофазного гидрокрекинга, направляется к фракционирующей колонне 70. Проходя через секцию разделения и сброса давления (не показана на чертеже), расположенную выше по потоку от фракционирующей колонны 70, от потока отделяется водород и другие возможные газообразные компоненты, и пройдя через колонну 70, на выходе получают поток нагретого до 250-310°С вакуумного газойля, который поступает в резервуар 45 сырья газофазного гидрокрекинга, дополнительно повышая температуру сырья газофазного гидрокрекинга в резервуаре 45, что преимущественно обеспечивает более быстрый набор сырьем газофазного гидрокрекинга температуры, необходимой для запуска экзотермических реакций и снижение разницы температур между входящим и исходящим потоком пусковой печи 50. Прохождение потока вакуумного газойля по линии через секцию разделения и сброса давления (не показана) и фракционирующую колонну имеет дополнительным преимуществом то, что проверяется работоспособность системы по основной схеме работы газофазного гидрокрекинга. Это дополнительно обеспечивает надежность работы всей системы гидрокрекинга в целом.

Таким образом, температура потока, входящего в секцию 60 газофазного гидрокрекинга, постепенно повышается до 310-320°С со скоростью примерно 5-10°С/час посредством печи и тепла от газообразного горячего потока из секции 30 сепарации. Обеспечивая плавный подъем температуры входящего в секцию газофазного гидрокрекинга потока предотвращается риск возникновения так называемой шоковой экзотермы, когда происходит неконтролируемый или слабо поддающийся контролю рост температуры. Такие условия могут привести к спеканию катализатора, что повлечет за собой его полную замену.

При температуре входящего в секцию 60 потока, равной около 310-320°С в реакторе газофазного гидрокрекинга запускаются высоко экзотермические реакции гидрогенизации, что способствует повышению температуры выходящего из реактора газофазного гидрокрекинга потока до около 350-365°С.Указанный поток, проходя через теплообменник 65, отдает тепло пусковому сырью, обеспечивая перепад температур на сырьевой печи между входящим в нее потоком и исходящим из нее потоком около 45-115°С.

При достижении выходящим из секции 60 газофазного гидрокрекинга потоком температуры 350-365°С, что является показателем стабилизации работы секции газофазного гидрокрекинга, начинают переход на основное сырье секции жидкофазного гидрокрекинга. При этом сокращают подачу потока ВГО из колонны 70 в резервуар 45 со значений от около 30-40 масс. % до значений от около 10 до около 20 мас.%, оставшуюся часть отводят за пределы установки, как ценное сырье для других процессов переработки, в частности каталитический крекинг FCC.

Переход на основное сырье предпочтительно должен быть постепенный, чтобы избежать резкого теплосъема.

По мере того, как при работе на основном сырье, конверсия в жидкофазных реакторах достигает значений около 50-60%, пусковую печь отключают или, предпочтительно, выводят в резервный режим.

При резервном режиме преимущественно обеспечивают минимальный поток сырья газофазного гидрокрекинга, предпочтительно около 20-25 мас.% от потока пускового режима, через змеевик пусковой печи. При этом зажжены только пилотные горелки.

Резервный режим предпочтителен ввиду возможности быстрого перехода в рабочий режим при экстренных случаях, таких как, например, недостаточное количество зернистого материала, внезапный спад экзотермы, недостаток тепла от потока из секции сепарации.

При переходе на основное сырье, которое представляет собой суспензию твердого зернистого материала в тяжелом нефтяном сырье, в секции жидкофазного гидрокрекинга запускаются реакции гидрокрекинга и гидрогенизации, которым способствуют присутствие водорода в совокупности с наличием зернистого материала и уже достаточно высокими температурами.

Зернистый материал в предпочтительном варианте осуществления представляет собой адсорбент, выполняющий функцию удаления из тяжелого нефтяного сырья асфальтены, карбены, карбоиды, и тяжелые металлы. На фазе пуска содержание твердого зернистого материала составляет около 1,5-1,8 мас.% в пересчете на тяжелое нефтяное сырье.

Отработанный зернистый материал, постепенно насыщаемый указанными нежелательными компонентами тяжелого нефтяного сырья, предпочтительно выводится из системы.

Таким образом, по меньшей мере часть, не менее 10%, кубового потока из секции сепарации отводят в секцию выделения твердой фазы суспензии, где происходит отделение отработанного твердого зернистого материала от неконвертированного остатка жидкофазного гидрокрекинга. С увеличением уровня конверсии, часть отводимого из секции сепарации в секцию выделения потока постепенно возрастает. При достижении значения конверсии основного сырья около 50% прекращают использование секции дренажа и 100% указанного потока проходит в секцию выделения.

В секции выделения твердой фазы осуществляют выделение отработанного зернистого материала из неконвертированного остатка жидкофазного гидрокрекинга при помощи гравитационного осаждения, флотацией или при помощи центробежных сил. Предпочтительно выделение осуществляют в трехступенчатой противоточной системе промывки отработанного зернистого материала посредством смешивания неконвертированного остатка из секции 20 жидкофазного гидрокрекинга с растворителем, причем растворитель представляет собой ароматический легкий газойль каталитического крекинга и/или регенерированный растворитель из вакуумной колонны, и последующего отделения смеси неконвертированного остатка с растворителем от влажного отработанного зернистого материала посредством гидроциклонов. Влажный отработанный зернистый материал затем сушат, охлаждают и подвергают дроблению на мелкие частицы. Смесь неконвертированного остатка гидропереработки с растворителем после дополнительной очистки от более мелких частиц отработанного зернистого материала и нагрева до температуры не более 385°С и подают в вакуумную колонну, работающую при вакуумметрическом давлении от 10 до 20 мм рт. ст. и температуре кубовой части от 250 до 290°С. На выходе вакуумной колонны получают легкий вакуумный газойль (ВГО), тяжелый вакуумный газойль (ТВГ) и кубовый остаток (тяжелый неконвертированный остаток).

Процесс отделения подробно описан в патенте РФ 2805925 и включено в настоящее описание посредством ссылки.

Полученный легкий ВГО является малозольным ввиду по существу полной очистки от отработанного зернистого материала и может использоваться в качестве сырья газофазного гидрокрекинга. Имея температуру от 235 до 255°С, он подается в резервуар 45 сырья газофазного гидрокрекинга дополнительно способствуя снижению разницы температур между входящим и выходящим потоком пусковой печи 50.

Таким образом, установка переработки тяжелого нефтяного сырья в соответствии с настоящим изобретением за счет применения описанной системы пуска, позволяет минимизировать риск перегрева печей, предотвратить внезапное неконтролируемое спекание катализатора, и ускорить процесс запуска, что позволяет избежать долгосрочных простоев и ремонта оборудования и трудоемких работ по замене катализатора.

Кроме того, настоящее изобретение позволяет достичь стабильной безостановочной работы всей установки комбинированного гидрокрекинга, получать продукты с улучшенными характеристиками, стабильно иметь конверсию до 95%.

Согласно настоящему изобретению под стабильностью работы установки комбинированного гидрокрекинга рассматривается беспрерывная эксплуатация в установленных режимах с заданной производительностью.

Далее приводится пример осуществления изобретения, который служит только для демонстрации возможности осуществления и не должен рассматриваться как ограничивающий.

ПРИМЕР

Настоящий способ осуществлен на установке, содержащей 3 реактора в секции 20 жидкофазного гидрокрекинга, 1ый сепаратор высокого давления, 2ой сепаратор высокого давления и сепаратор низкого давления в секции 30 сепарации, и 2 реактора с неподвижным слоем катализатора в секции 60 газофазного гидрокрекинга, 2 дренажные емкости в секции 40 дренажа.

Провели этап инертизации, сушку реакторов 1, 2, 3 секции 20.

Настроили циркуляцию водорода в контуре высокого давления от компрессора. Давление водорода в контуре высокого давления поддерживают на уровне 19,2 МПа (продолжительность: 2-3 часа).

Приступили к началу приема ВГО по установке. Заполнили жидкофазные реактора расходом 80 тн/ч. При этом в сырьевой печи поддерживали температуру до 270°С (продолжительность: 3-4 часа).

При появлении уровня в первом сепараторе высокого давления, слив направили в обе дренажные емкости. Уровень в емкостях поддерживали порядке 6-8%, избыточное количество ВГО выводили в линию некондиции, (продолжительность: до 3 часов).

После настройки вывода ВГО в некондицию включили в работу линию рецикла, и остановили заполнение жидкофазных реакторов (продолжительность: до 2 часов).

Подняли температуру на выходе из сырьевой печи до 385°С со скоростью не более 25°С в час, при этом разогревая жидкофазные реактора, (продолжительность: в течение 6-7 часов) Произвели розжиг пилотных горелок сырьевой печи (продолжительность: 1-2 часа) Из резервуара ВГО подали ВГО в первый реактор газофазного гидрокрекинга через пусковую печь расходом 80 тн/ч с температурой 220°С. Произвести смачивание катализатора в слоях катализатора реакторов (продолжительность: до 6-7 часов).

Организовали вывод куба колонны фракционирования в резервуар ВГО (продолжительность: до 3-4 часов).

Разожгли основные горелки пусковой печи и начали подъем температуры на выходе из пусковой печи до 300°С со скоростью 25°С в час. В течение 7-8 часов разогрели секцию газофазного гидрокрекинга.

Подняли температуру на входе в первый реактор газофазного гидрокрекинга до 320°С со скоростью 10°С в час с помощью пусковой печи и выноса тепла из жидкофазной секции. По мере увеличения температуры на выходе из жидкофазных реакторов, снизили температуру на выходе из пусковой печи вплоть до останова основных горелок, поддерживая температуру на входе в первый реактор газофазного гидрокрекинга 320°С. (продолжительность: до 6-7 часов) Подняли температуру в во втором реакторе газофазного гидрокрекинга до 360°С со скоростью 5°С/ч. Корректировку температуры на входе в каждый слой катализатора производить изменением подачи охлаждающего газа, (продолжительность: 12-14 часов) Начали переход на основное сырье: суспензия угольной добавки в гудроне.

При выполненном в соответствии с описанной последовательностью действий способе пуска не выявились деформации змеевиков печи. Спекания катализатора не произошло.

С учетом параллельности запускаемых процессов, пуск до начала перехода на основное сырье занял 51 час.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПУСКА УСТАНОВКИ ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2023 |

|

RU2827152C1 |

| ДРЕНАЖНАЯ СИСТЕМА, УСТАНОВКА КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И СПОСОБ ПУСКА ТАКОЙ УСТАНОВКИ | 2023 |

|

RU2822897C1 |

| ДРЕНАЖНАЯ СИСТЕМА, УСТАНОВКА КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И СПОСОБ ПУСКА ТАКОЙ УСТАНОВКИ | 2024 |

|

RU2825569C1 |

| СИСТЕМА ГИДРОКРЕКИНГА, СПОСОБ ПОНИЖЕНИЯ ДАВЛЕНИЯ И УЗЕЛ ПОНИЖЕНИЯ ДАВЛЕНИЯ | 2023 |

|

RU2817295C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2022 |

|

RU2808412C1 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ПЕРЕПАДА ДАВЛЕНИЯ | 2023 |

|

RU2813097C1 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2808443C1 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2805925C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ, УГЛЕРОДСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2834319C1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ КОНЦЕНТРИРОВАНИЯ ОСТАТКА ГИДРОКРЕКИНГА | 2023 |

|

RU2807388C1 |

Изобретение относится к установке гидрокрекинга, включающей в себя сырьевую печь, секцию жидкофазного гидрокрекинга, секцию сепарации, секцию дренажа, секцию выделения, пусковую печь, секцию газофазного гидрокрекинга, содержащую по меньшей мере один реактор газофазного гидрокрекинга, фракционирующую колонну, причем установка выполнена с возможностью обеспечения циркуляции пускового сырья по контуру сырьевая печь - секция жидкофазного гидрокрекинга - секция сепарации - секция дренажа - сырьевая печь, при этом при переходе с пускового сырья на основное сырье установка выполнена с возможностью отведения по меньшей мере части жидкого потока из секции сепарации в секцию выделения и с возможностью постепенного возрастания части отводимого жидкого потока вплоть до 100 мас.% жидкого потока из секции сепарации в секцию выделения при достижении значения конверсии основного сырья около 50%, прекращая использование секции дренажа. Изобретение также касается способа пуска установки гидрокрекинга. Технический результат изобретения заключается в ускорении, безопасности и повышении надежности фазы пуска установки гидрокрекинга, а также в стабильности дальнейшей работы установки. 2 н. и 15 з.п. ф-лы, 1 ил., 1 пр.

1. Установка гидрокрекинга, включающая в себя:

- сырьевую печь, выполненную с возможностью приема и нагрева потока сырья, представляющего собой пусковое сырье и/или основное сырье;

- секцию жидкофазного гидрокрекинга, содержащую по меньшей мере один реактор жидкофазного гидрокрекинга, выполненную с возможностью приема нагретого потока сырья и подвергания его процессу гидрокрекинга;

- секцию сепарации, выполненную с возможностью разделения потока из секции жидкофазного гидрокрекинга на жидкий поток и газообразную смесь углеводородов;

- секцию дренажа, выполненную с возможностью приема по меньшей мере части жидкого потока, выходящего из секции сепарации;

- секцию выделения, выполненную с возможностью приема по меньшей мере части жидкого потока, выходящего из секции сепарации, и предназначенную для выделения из жидкого потока зернистого материала, который присутствует в основном сырье;

- пусковую печь, выполненную с возможностью приема и нагрева сырья газофазного гидрокрекинга;

- секцию газофазного гидрокрекинга, содержащую по меньшей мере один реактор газофазного гидрокрекинга, выполненную с возможностью гидроочистки и гидрокрекинга газообразной смеси углеводородов, объединенной с потоком сырья газофазного гидрокрекинга, поступающим из резервуара сырья газофазного гидрокрекинга;

- фракционирующую колонну, выполненную с возможностью фракционирования потока, выходящего из секции газофазного гидрокрекинга;

причем установка выполнена с возможностью обеспечения циркуляции пускового сырья по контуру сырьевая печь - секция жидкофазного гидрокрекинга - секция сепарации - секция дренажа сырьевая печь, при этом при переходе с пускового сырья на основное сырье установка выполнена с возможностью отведения по меньшей мере части жидкого потока из секции сепарации в секцию выделения, и с возможностью постепенного возрастания части отводимого жидкого потока вплоть до 100 мас.% жидкого потока из секции сепарации в секцию выделения при достижении значения конверсии основного сырья около 50%, прекращая использование секции дренажа.

2. Установка по п. 1, выполненная с возможностью исключения подогрева сырья газофазного гидрокрекинга при помощи пусковой печи при достижении значения конверсии основного сырья около 50-60%.

3. Установка по п. 1, в которой по меньшей часть жидкого потока из секции сепарации, отводимая в секцию выделения, составляет по меньшей мере 10 мас.% жидкого потока из секции сепарации.

4. Способ пуска установки гидрокрекинга по любому из пп. 1-3, содержащий этапы, на которых:

- заполняют секцию жидкофазного гидрокрекинга пусковым сырьем в смеси с водородом, нагревая пусковое сырье посредством сырьевой печи до температуры 250-270°С,

- осуществляют циркуляцию пускового сырья по контуру сырьевая печь - секция жидкофазного гидрокрекинга секция сепарации секция дренажа сырьевая печь,

- при достижении в указанном контуре температуры 250-270°С, поднимают температуру на выходе сырьевой печи до 380-385°С, осуществляя циркуляцию по указанному контуру, обеспечивая при этом отвод образующейся в секции сепарации газообразной смеси углеводородов в секцию газофазного гидрокрекинга;

- сырье газофазного гидрокрекинга из резервуара сырья газофазного гидрокрекинга смешивают с водородом и нагревают посредством пусковой печи до 220-250°С,

- смешивают нагретое сырье газофазного гидрокрекинга с указанной газообразной смесью углеводородов и подают в по меньшей мере один реактор газофазного гидрокрекинга, отводя выходящий поток из указанного по меньшей мере одного реактора газофазного гидрокрекинга через колонну фракционирования в резервуар сырья газофазного гидрокрекинга;

- посредством пусковой печи и тепла от указанной газообразной смеси углеводородов повышают температуру потока, входящего в по меньшей мере один реактор газофазного гидрокрекинга, до 310-320°С со скоростью не более 10°С/час, при этом за счет экзотермической реакции, проходящей в указанном по меньшей мере одном реакторе газофазного гидрокрекинга, температура выходящего потока из указанного по меньшей мере одного реактора газофазного гидрокрекинга, составляет около 360°С, при этом указанный поток проходит через теплообменник «сырье жидкофазного гидрокрекинга выходящий поток газофазного гидрокрекинга», выступая в качестве теплоносителя для потока сырья жидкофазного гидрокрекинга, обеспечивая разницу температур между входящим в сырьевую печь потоком и выходящим из сырьевой печи потоком в диапазоне от 45 до 115°С

- переходят на основное сырье жидкофазного гидрокрекинга, при этом по меньшей мере часть жидкого потока из секции сепарации отводят в секцию выделения, в которой из жидкого потока выделяют зернистый материал, присутствующий в основном сырье;

- при достижении значения конверсии основного сырья около 50% прекращают использование секции дренажа, направляя при этом весь жидкий поток из секции сепарации в секцию выделения.

5. Способ пуска по п. 4, в котором при достижении значения конверсии основного сырья около 50-60%, исключают подогрев сырья газофазного гидрокрекинга при помощи пусковой печи;

6. Способ по любому из пп. 4 или 5, в котором пусковым сырьем является прямогонный вакуумный газойль, гидроочищенный вакуумный газойль, легкий вакуумный газойль или их смеси.

7. Способ по любому из пп. 4-6, в котором основное сырье представляет собой суспензию из тяжелого нефтяного сырья, представляющего собой жидкую фазу суспензии, и зернистого материала, представляющего собой твердую фазу суспензии, при этом тяжелым нефтяным сырьем является одно из следующего: гудрон, кубовый продукт атмосферной колонны, кубовый продукт вакуумной колонны, тяжелый рециркулирующий газойль, сланцевые нефти, жидкое топливо из угля, кубовый остаток сырой нефти, нефти без легких фракций, тяжелые битуминозные нефти.

8. Способ по п. 7, в котором зернистый материал представляет собой пористый углеродный материал содержащий лигнит, активированный бурый уголь или длиннопламенный уголь, при этом зернистый материал предпочтительно состоит из двух фракций, при этом мелкая фракция имеет размер частиц от 0,063 до 0,4 мм, а крупная фракция имеет размер частиц от 0,4 до 1,2 мм.

9. Способ по п. 7, в котором содержание твердой фазы суспензии в жидкой фазе суспензии составляет от 1,5 до 1,8 мас.%.

10. Способ по любому из п.п. 4-9, в котором упомянутый по меньшей мере один реактор газофазного гидрокрекинга представляет собой реактор с неподвижным слоем катализатора.

11. Способ по п. 10, в котором в качестве катализатора используют алюмоникельмолибденовые, алюмокобальтмолибденовые, никель-кобальт-молибденовые катализаторы, предпочтительно модифицированные цеолитами или кремнеземом.

12. Способ по любому из пп. 4-11, в котором зернистый материал выделяют из жидкого потока при помощи гравитационного осаждения, флотацией или при помощи центробежных сил.

13. Способ по любому из пп. 4-11, в котором в секции выделения жидкий поток из секции сепарации, содержащий отработанный зернистый материал, смешивают с растворителем и отделяют от влажного отработанного зернистого материала посредством центробежных сил в гидроциклонах.

14. Способ по любому из пп. 4-13, в котором установка гидрокрекинга дополнительно содержит вакуумную колонну, выполненную с возможностью приема жидкого потока, выходящего из секции выделения, и предназначенную для отгонки легкого вакуумного газойля из жидкого потока, выходящего из секции выделения, при этом жидкий поток, выходящий из секции выделения, подвергают обработке на вакуумной колонне, обеспечивая отделение легкого вакуумного газойля, при этом по меньшей мере часть потока легкого вакуумного газойля направляют в резервуар сырья газофазного гидрокрекинга.

15. Способ по п. 14, в котором выходящий из вакуумной колонны поток легкого вакуумного газойля имеет температуру от 140°С до 200°С.

16. Способ по любому из пп. 4-15, в котором температуру на выходе сырьевой печи до 380-385°С повышают со скоростью не более 35°С/час.

17. Способ по п. 4, в котором на этапе перехода на основное сырье жидкофазного гидрокрекинга, по меньшей мере часть жидкого потока из секции сепарации, отводимая в секцию выделения, составляет по меньшей мере 10 мас.% жидкого потока из секции сепарации.

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2805925C1 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2808443C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ЧАСТИЧНО ПОДВЕРГНУТОГО КОНВЕРСИИ ВАКУУМНОГО ОСТАТКА | 2015 |

|

RU2673803C1 |

| US 10876056 B2, 29.12.2020. | |||

Авторы

Даты

2024-09-30—Публикация

2024-01-15—Подача