Настоящее изобретение относится к области исследования свойств промывочных жидкостей, используемых для очистки проточной части газотурбинных двигателей (ГТД), применительно к оценке эффективности действия по удалению различных отложений.

Известны способы оценки эффективности различных растворителей по удалению асфальто-смолистых и парафиновых отложений по изменению массы отложения при контакте с реагентом. Данные способы известны под общим названием - «метод корзинок». Способ включает формирование отложений определенной формы в виде шара, цилиндра или пластины. Образец отложений взвешивают и помещают в плетеный держатель - «корзину» и опускают в растворитель (постоянно или периодически с извлечением из растворителя). По истечении определенного времени держатель окончательно извлекается из растворителя и высушивается. Разрушенная, но нерастворенная часть отложений отфильтровывается, высушивается до постоянного веса и взвешивается. По разнице веса определяется эффективность растворителя - растворяющая, диспергирующая и отмывающая способности растворителя, (см. Герасимова Е.В. Разработка методики оценки эффективности и подбор растворителей асфальто-смолистых и парафиновых отложений на нефтепромысловом оборудовании: диссертация кандидата технических наук. - Уфа, 2009. - 133 с., Нагимов Н.М., Шакиров Р.К., Шарифуллин А.В., Козин В.Г. Эффективность воздействия на АСПО различных углеводородных композитов // Нефтяное хозяйство, 2002. - №2. - С. 68-70., Иванова Л.В., Кошелев В.Н. Удаление асфальтосмолистых отложений разной природы // Нефтегазовое дело, 2011. - №2. - С. 257-268).

Недостатком данного способа является то, что при формировании образцов отложений сложно добиться упорядоченной фигуры, что сказывается на точностных характеристиках. Состав самих отложений характерен для объектов нефтедобычи и нефтепереработки, и отличается от загрязнений проточной части ГТД. Не учитывается фактор адгезии отложений на поверхности материала, на котором они образуются.

Известен способ оценки эффективности моющих жидкостей для проточной части ГТД, приведенный в военной спецификации США MIL-PRF-85704С Performance specification cleaning compound, turbine engine gas turbine (см. MIL-PRF-85704C Performance specification cleaning compound, turbine engine gas turbine. Metric MIL-PRF-85704C, November 15,1998, 31 p.). В данном способе для формирования отложений используют смесь авиационного масла на основе эфиров с сажей Raven 1040 в соотношении 10:1. Смесь окисляют при 240°С в течении 120 часов, затем наносят на пластину из алюминиевого сплава 0 150 мм. Пластина с нанесенной смесью отжигается при 232°С в течении 20 минут. В итоге на пластине образуются твердые отложения, имеющие коркообразную структуру.

В последствии заданное количество испытуемой промывочной жидкости подается на пластину с отложениями под давлением через форсунку-инжектор. Эффективность действия промывочной жидкости оценивается отношением массы отложений на пластине до и после промывки.

Недостатками данного способа является то, что способ отмывки отложений достаточно сложный, одновременно с моющими свойствами самих промывочных жидкостей на отложения воздействует динамическая составляющая струи, что снижает точность метода вплоть до невозможности дифференцирования моющей способности различных жидкостей. Контактирующая поверхность отложений с металлом ограничена только алюминиевым образцом, не исследуются другие металлы, используемые в конструкции компрессоров ГТД.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является повышение достоверности по оценке эффективности промывочных жидкостей для проточной части ГТД путем учета дополнительных факторов, а именно: учет различий в адгезии отложений на различных металлических поверхностях, учет изменений в структуре сформировавшихся отложений под воздействием различной температуры и специфичных компонентов в составе, характерных для загрязнений компрессоров ГТД (растительные волокна, пыль, фрагменты насекомых и др.).

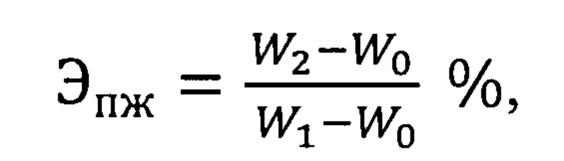

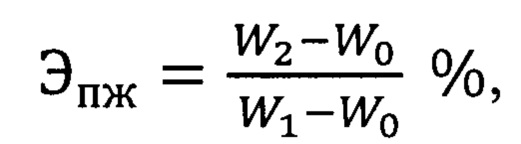

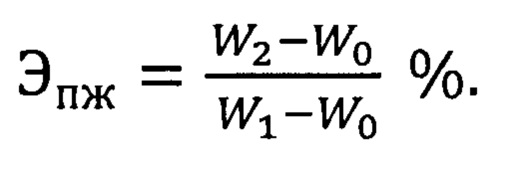

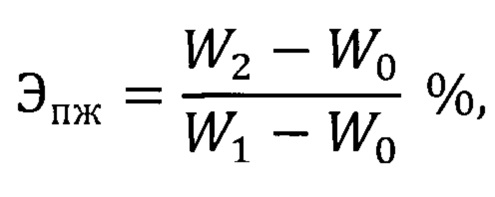

Технический результат заявленного изобретения достигается за счет того, что в способе оценки эффективности промывочных жидкостей для проточной части ГТД проводят исследования эффективности промывочных жидкостей с использованием в качестве образцов для проведения исследований пластин из алюминиевого сплава и пластин из нержавеющей стали, при этом определяют вес W0 каждой из пластин, а затем формируют из упомянутых пластин три группы, каждая из которых включает в себя несколько пластин из алюминиевого сплава и несколько пластин из нержавеющей стали, и изготавливают три смеси, имитирующие состав возможных отложений в проточной части ГТД, причем первую смесь получают путем смешения масла, используемого в системах смазки ГТД и технической сажи, вторую смесь получают путем смешения масла, используемого в системах смазки ГТД, технической сажи и диоксида кремния, третью смесь получают путем смешения масла, используемого в системах смазки ГТД, технической сажи и фрагментов растительных волокон и/или насекомых, затем на первую группу пластин наносят первую смесь, на вторую группу - вторую смесь, а на третью - третью смесь, после чего пластины разделяют на несколько партий, причем в каждую партию пластин отбирают пластины из алюминиевого сплава и пластины из нержавеющей стали из каждой группы пластин, затем осуществляют отжиг пластин при температуре, обеспечивающей спекание смесей на поверхности пластин, причем для каждой партии пластин устанавливают свою температуру отжига, после отжига пластины охлаждают до комнатной температуры и определяют вес Wt каждой из пластин, далее пластины помещают в вертикальном состоянии в сосуды, заполненные исследуемыми промывочными жидкостями для проточной части ГТД и термостатируют их в упомянутом сосуде в течение времени, необходимого для обеспечения промывки пластины от спекшейся смеси, а затем определяют вес W2 каждой пластины и проводят оценку эффективности промывочных жидкостей для проточной части ГТД (Эпж) для каждой пластины по следующей формуле:

где W0 - вес чистой пластины, мг;

W1 - вес пластины с нанесенной смесью после отжига, мг;

W2 - вес пластины после выдержки в сосуде с промывочной жидкостью, мг.

В заявленном способе моделируется процесс формирования отложений в проточной части ГТД, достоверность и точность которого обеспечивается за счет учета следующих факторов:

при проведении испытаний на пластинах, выполненных из разных металлов (нержавеющая сталь и алюминий) учитывают разную адгезию отложений на поверхности металла;

при проведении отжига пластин с нанесенной на них смесью, ими- тирующей отложения в проточной части ГТД при разных температурах, учитывают воздействие температурного поля на структуру формируемых отложений;

учитывают состав отложений посредством включения в состав смеси, имитирующей отложения в проточной части ГТД различных добавок (диоксид кремния, растительные волокна, насекомые).

Заявленное изобретение поясняется чертежами и таблицей.

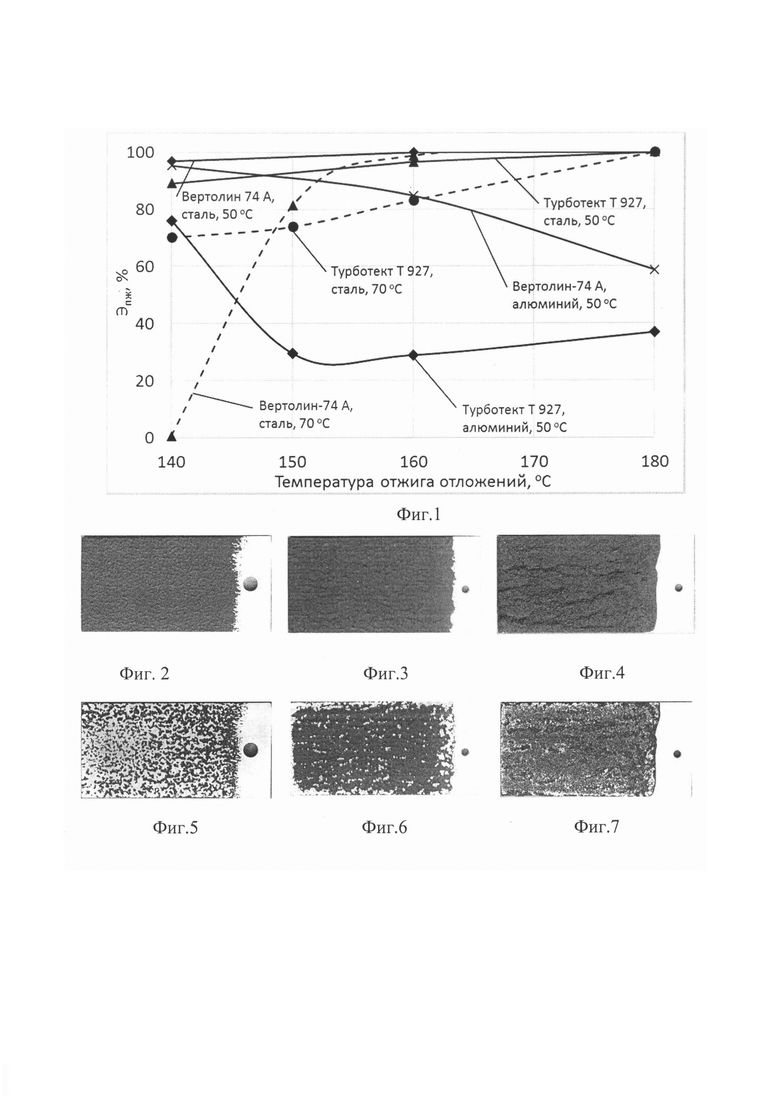

На фиг. 1 представлены результаты оценки эффективности промывочных жидкостей Вертолин 74А и Турботект Т-927 по удалению отложений.

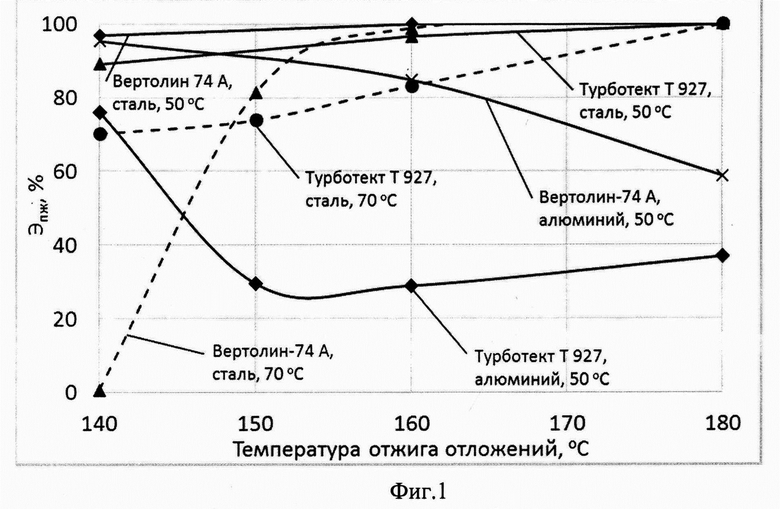

На фиг. 2 Внешний вид пластин с нанесенной на них смесью, масла и сажи до промывки.

На фиг. 3 Внешний вид пластин с нанесенной на них смесью, масла, сажи и диоксида кремния до промывки.

На фиг. 4 Внешний вид пластин с нанесенной на них смесью, масла, сажи и растительных волокон до промывки.

На фиг. 5 Внешний вид пластин с нанесенной на них смесью, масла и сажи после промывки жидкостью Турботект Т-927.

На фиг. 6 Внешний вид пластин с нанесенной на них смесью, масла, сажи и диоксида кремния после промывки Турботект Т-927.

На фиг. 7 Внешний вид пластин с нанесенной на них смесью, масла, сажи и растительных волокон после промывки Турботект Т-927.

Способ оценки эффективности промывочных жидкостей для проточной части ГТД осуществляют следующим образом.

При проведении исследований в качестве образцов для проведения исследований используют металлические пластины из алюминиевого сплава и из нержавеющей стали. Эти пластины имитируют поверхность деталей проточной части ГТД, подверженных загрязнениям.

Для проведения исследований формируют три группы пластин. Каждая из трех групп пластин включает в себя несколько пластин из алюминиевого сплава и несколько пластин из нержавеющей стали. В верхней части пластин выполняют отверстие, предназначенное для подвешивания пластин в вертикальном положении. После чего осуществляют взвешивание каждой из пластин для определения веса чистой пластины W0 до начала исследований.

Затем на каждую из пластин наносят одну из трех смесей, имитирующих состав возможных отложений в проточной части ГТД.

Первую смесь получают путем смешения масла, используемого в системах смазки ГТД и технической сажи.

Вторую смесь получают путем смешения масла, используемого в системах смазки ГТД, технической сажи и диоксида кремния.

Третью смесь получают путем смешения масла, используемого в системах смазки ГТД, технической сажи и фрагментов растительных волокон и/или насекомых.

При этом во всех трех смесях количество масла, используемого в системах смазки ГТД составляет не менее 80% масс.

В качестве масла, используемого в системах смазки ГТД, может быть использовано смазочное минеральное масло для судовых газовых турбин по ГОСТ 10289-79.

В качестве технической сажи может быть использована канальная активная газовая сажа К 354 по ГОСТ 7885-86.

На первую группу пластин наносят первую смесь, на вторую группу - вторую смесь, а на третью - третью смесь.

Пластины разделяют на несколько партий пластин. При этом в каждую партию пластин отбирают пластины из алюминиевого сплава и пластины из нержавеющей стали из каждой группы пластин.

Затем осуществляют отжиг пластин при температуре, обеспечивающей прочное спекание на поверхности пластин смесей, имитирующих состав возможных отложений в проточной части ГТД. Для каждой партии устанавливают свою температуру отжига. При этом значение температуры отжига выбирают из диапазона температур соответствующем реальным рабочим температурам воздуха в осевом компрессоре ГТД, например, для двигателя НК-12СТ температуры с 4 по 9 ступень компрессора находятся в диапазоне 140-180°С, из которого и может быть выбрано значение температуры для проведения отжига, поскольку обычно при температурах меньше 140°С отложения не запекаются и удаляются очень легко, а при температуре больше 180°С отложения становятся твердыми и их можно удалить только механическим способом.

Отжиг пластин осуществляют в сушильном шкафу по программе: выход на температуру отжига - 2 часа, отжиг 2 часа при заданной температуре, охлаждение до комнатной температуры не менее 2 часов.

После отжига получают пластины, на которых смесь запеклась до коркообразного состояния. Каждую пластину, полученную упомянутым образом, взвешивают. Получают вес пластины W1 с нанесенной смесью после отжига.

Сформированные таким образом пластины имитируют поверхность деталей компрессора ГТД с отложениями на них. Структура и прочность отложений зависит от температуры отжига.

Затем каждую пластину подвешивают вертикально через отверстие в пластине и помещают в сосуд, заполненный исследуемой промывочной жидкостью для проточной части ГТД и термостатируют в контакте с промывочной жидкостью. Температуру термостатирования в сосуде устанавливают в диапазоне от 30 до 70°С.

Пластины термостатируют в сосуде в течение времени, необходимого для осуществления промывки пластины от спекшейся смеси (не менее 1 часа). После термостатирования пластины извлекают из сосуда, а затем промывают их и высушивают при температуре 110°С в течении не менее 1 часа.

После этого каждую пластину взвешивают, определяя таким образом вес пластины W2 после выдержки в сосуде с промывочной жидкостью.

Оценку эффективности промывочных свойств промывочной жидкости для проточной части ГТД (Эпж) для каждой из пластин определяют по следующей формуле:

где W0 - вес чистой пластины, мг;

W1 - вес пластины с нанесенной смесью после отжига, мг;

W2 - вес пластины после промывки, мг.

Таким образом получают результат, который может дать информацию об эффективности исследуемой промывочной жидкости для проточной части ГТД при разной структуре и составе отложений.

Пример осуществления заявленного способа оценки эффективности промывочных жидкостей для проточной части ГТД.

Использованы металлические пластины, изготовленные из алюминиевого сплава АК-4 по ГОСТ 21488-76 и из нержавеющей стали 12Х18Н10Т по ГОСТ 5582-75. Размер пластин 50×25×2 мм. В верхней части металлических пластин, выполнили отверстие ∅2 мм для подвешивания в вертикальном положении.

Рабочую поверхность каждой пластины зачистили шкуркой шлифовальной бумажной водостойкой по ГОСТ 10054 с зернистостью 6 по ГОСТ 3647. Продули струей сжатого воздуха и тщательно протерли ваткой, смоченной в петролейном эфире, не касаясь руками рабочей поверхности. После чего каждую пластину взвесили и определили вес чистой пластины (W0) с точностью до 0,0002 г.

Пластины разделили на три группы. Приготовили три смеси, каждая из которых имитирует состав возможных отложений в проточной части ГТД.

Первую смесь получили путем смешения масла, используемого в системах смазки ГТД и технической сажи, при этом смешение вели при следующем соотношении компонентов, масс. %: масло - 80%, сажа - 20%.

Вторую смесь получали путем смешения масла, используемого в системах смазки ГТД, технической сажи и добавления к этой смеси коллоидного диоксида кремния с размерами частиц около 90 мкм (состав под торговой маркой «Полисорб»), при этом смешивание вели при следующем соотношении компонентов, масс. %: масло - 90%, сажа - 7%, диоксид кремния - 3%.

Третью смесь получили путем смешения масла, используемого в системах смазки ГТД, технической сажи, при этом смешивание вели при следующем соотношении компонентов, мас. %: масло - 80%, сажа - 10%, фрагменты травы - 10%.

Для получения фрагментов волокон растительного покрова использовали высушенные сорта злаковых трав, которые помололи в лабораторной лопастной мельнице, при этом полученный размер частиц растительных волокон и/или насекомых составил от 20 до 180 мкм.

Во всех трех смесях в качестве масла использовали смазочное минеральное масло для судовых газовых турбин по ГОСТ 10289-79, а в качестве технической сажи использовали канальную активную газовую сажу К 354 по ГОСТ 7885-86. Полученную смесь (пасту) ватной палочкой нанесли на каждую из пластин плотным однородным слоем.

Пластины разделили на несколько партий, причем в каждую партию пластин отобрали пластины из алюминиевого сплава и пластины из нержавеющей стали из каждой группы пластин

Пластины поместили в сушильный шкаф и подвергли отжигу по программе: выход на температуру отжига - 2 часа, отжиг 2 часа при заданной температуре, охлаждение до комнатной температуры не менее 2 часов.

При этом при проведении отжига для каждой партии пластин установили свою температуру отжига находящуюся в диапазоне от 140°С до 180°С.

Пластины после отжига взвесили с точностью до 0,0002 г, определяя вес пластины с нанесенными отложениями (W1).

Для оценки эффективности удаления отложений с проточной части ГТД использовали промывочные жидкости марок Вертолин 74 А и Турботект Т 927. Каждую пластину подвесили вертикально через отверстие в пластине.

После чего пластины поместили в сосуды, заполненные исследуемы- ми промывочными жидкостями и выдержали в сосудах в течение 1 часа. Одну часть пластин поместили в сосуд, заполненный жидкостью марки Вертолин 74 А и выдержали при температуре 50°С, вторую часть пластин поместили в сосуд, заполненный жидкостью марки Вертолин 74 А и вы- держали при температуре 70°С, третью часть пластин поместили в сосуд, заполненный жидкостью Турботект Т 927 и выдержали при температуре 50°С, четвертую часть пластин поместили в сосуд, заполненный жидкостью Турботект Т 927 и выдержали при температуре 70°С (см. фиг. 1).

После выдержки пластин в промывочной жидкости их извлекли из сосудов и промыли, несколько раз опуская их дистиллированную воду, затем высушили при 110 °С в течении 1 часа. После этого каждую пластину взвесили, определяя вес пластины с отложениями после промывки (Неэффективность промывочных свойств жидкостей (Эпж) определили по формуле:

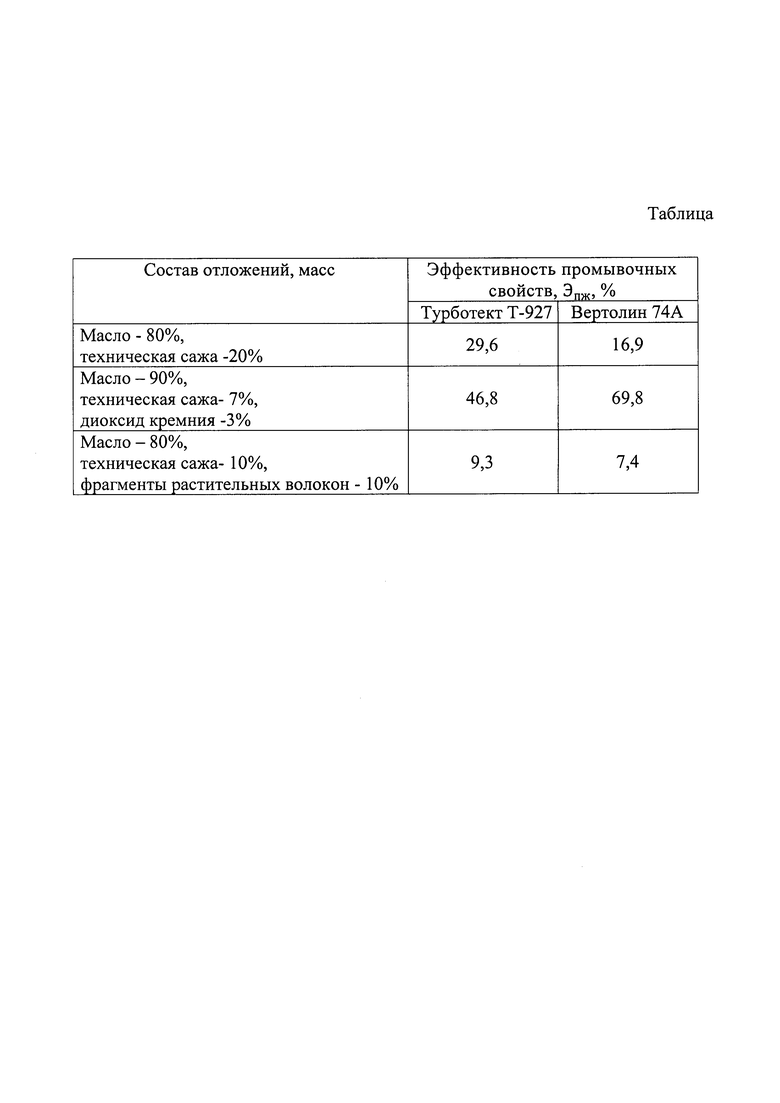

В таблице представлены данные оценки эффективности промывочных свойств жидкостей (Эпж) полученные для отложений различного состава на пластинах из алюминиевого сплава при температуре отжига отложений 150°С, температура жидкости в процессе промывки 50°С.

На фиг. 2 - фиг. 7 представлен внешний вид отложений с различными добавками до и после промывки жидкостью Турботект Т-927.

Результат проведения испытаний представлен на фиг. 1 в виде графиков зависимости показателя эффективности промывочных свойств жидкостей от температуры отжига. В подписях кривых на фиг. 1, обозначена марка промывочной жидкости, материал пластин и температура промывочной жидкости в процессе отмывки отложений.

Из полученных данных видно, что отложения на пластинах из нержавеющей стали получаются более прочными и удаляются они сложнее, чем на пластинах из алюминиевого сплава.

При этом жидкость Вертолин 74А достаточно эффективно удаляет отложения на стальных пластинах, образованные при температурах 140-150°С и не работает с более высокотемпературными отложениями.

Промывочная жидкость Турботект Т 927 в целом более эффективно удаляет отложения, чем жидкость Вертолин 74А.

Из таблицы видно, что промывочная жидкость марки Турботект Т-927 лучше удаляет отложения, имеющие в составе диоксид кремния, а промывочная жидкость марки Вертолин 74А лучше удаляет отложения, содержащие только масло и техническую сажу.

Также из данных таблицы видно, что добавка в виде диоксида кремния увеличила прочность отложений, что отразилось в увеличении в общем величины Эпж, а добавка в виде фрагментов растительных волокон, наоборот, уменьшила прочность отложений.

Применение предлагаемого способа позволит более достоверно оценить эффективность промывочных жидкостей для проточной части ГТД с учетом различных факторов: структура и состав отложений, адгезионная связь с различными металлическими поверхностями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Моющее средство для очистки компрессоров газотурбинных двигателей | 1990 |

|

SU1754774A1 |

| Способ оценки смываемости промывочных жидкостей для проточной части газотурбинных двигателей | 2024 |

|

RU2830469C1 |

| Смазочно-охлаждающая жидкость для холодной прокатки стали | 1985 |

|

SU1294817A1 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| Способ очистки горелочного устройства камеры сгорания и установка для его применения | 2019 |

|

RU2732253C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2551333C1 |

| СОСТАВ ВЗРЫВЧАТОГО ВЕЩЕСТВА НА ОСНОВЕ ЭМУЛЬСИИ ТОПЛИВНОЙ СМЕСИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2019 |

|

RU2760534C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2002 |

|

RU2237742C2 |

| ВОЗДУШНО-ЖИДКОСТНЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ | 2023 |

|

RU2819266C1 |

| Смазка для горячей обработки металлов давлением | 1978 |

|

SU767187A1 |

Изобретение относится к машиностроению, а именно к области исследования свойств промывочных жидкостей, используемых для очистки проточной части газотурбинных двигателей. Предлагается способ оценки эффективности промывочных жидкостей для проточной части газотурбинных двигателей (ГТД), согласно которому в качестве образцов используют пластины из алюминиевого сплава и пластины из нержавеющей стали, для которых определяют вес и формируют три группы. Каждая группа включает в себя несколько пластин из алюминиевого сплава и из нержавеющей стали. Изготавливают три смеси, имитирующие состав возможных отложений проточной части ГТД. Первую смесь получают путем смешения масла, используемого в системах смазки ГТД, и технической сажи, вторую смесь получают путем смешения масла, используемого в системах смазки ГТД, технической сажи и диоксида кремния, третью смесь получают путем смешения масла, используемого в системах смазки ГТД, технической сажи и фрагментов растительных волокон и/или насекомых. На каждую группу пластин наносят соответствующую смесь и разделяют на несколько партий таким образом, чтобы в каждую партию входили пластины из алюминиевого сплава и нержавеющей стали из каждой группы пластин. Затем осуществляют отжиг пластин при различных температурах для каждой партии пластин. После отжига пластины охлаждают до комнатной температуры и определяют вес каждой из пластин. Пластины помещают в сосуды с исследуемыми промывочными жидкостями и термостатируют их в этих сосудах. Затем повторно определяют вес каждой пластины. Проводят оценку эффективности промывочных жидкостей для проточной части ГТД с учетом веса чистой пластины, веса пластины с нанесенной смесью после отжига и веса пластины после выдержки в сосуде с промывочной жидкостью. Техническим результатом, на достижение которого направлено предлагаемое изобретение, является повышение достоверности по оценке эффективности промывочных жидкостей для проточной части ГТД. 7 ил., 1 табл.

Способ оценки эффективности промывочных жидкостей для проточной части газотурбинных двигателей (ГТД), в котором проводят исследования эффективности промывочных жидкостей с использованием в качестве образцов для проведения исследований пластин из алюминиевого сплава и пластин из нержавеющей стали, при этом определяют вес W0 каждой из пластин, а затем формируют из упомянутых пластин три группы, каждая из которых включает в себя несколько пластин из алюминиевого сплава и несколько пластин из нержавеющей стали, и изготавливают три смеси, имитирующие состав возможных отложений в проточной части ГТД, причем первую смесь получают путем смешения масла, используемого в системах смазки ГТД, и технической сажи, вторую смесь получают путем смешения масла, используемого в системах смазки ГТД, технической сажи и диоксида кремния, третью смесь получают путем смешения масла, используемого в системах смазки ГТД, технической сажи и фрагментов растительных волокон и/или насекомых, затем на первую группу пластин наносят первую смесь, на вторую - вторую смесь, а на третью - третью смесь, после чего пластины разделяют на несколько партий, причем в каждую партию пластин отбирают пластины из алюминиевого сплава и пластины из нержавеющей стали из каждой группы пластин, затем осуществляют отжиг пластин при температуре, обеспечивающей спекание смесей на поверхности пластин, причем для каждой партии пластин устанавливают свою температуру отжига, после отжига пластины охлаждают до комнатной температуры и определяют вес W1 каждой из пластин, далее пластины помещают в вертикальном состоянии в сосуды, заполненные исследуемыми промывочными жидкостями для проточной части ГТД, и термостатируют их в упомянутых сосудах в течение времени, необходимого для обеспечения промывки пластин от спекшейся смеси, а затем определяют вес W2 каждой пластины и проводят оценку эффективности промывочных жидкостей для проточной части ГТД (Эпж) для каждой пластины по следующей формуле:

где W0 - вес чистой пластины, мг;

W1 - вес пластины с нанесенной смесью после отжига, мг;

W2 - вес пластины после выдержки в сосуде с промывочной жидкостью, мг.

| Копировальный станок для полирования изделий с криволинейным профилем | 1960 |

|

SU140704A1 |

| СПОСОБ ОЧИСТКИ ПРОТОЧНОЙ ЧАСТИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2280773C1 |

| Способ промывки проточной части газотурбинного двигателя | 1989 |

|

SU1755965A1 |

| US 2008035178 A1, 14.02.2008. | |||

Авторы

Даты

2024-02-09—Публикация

2023-06-19—Подача